Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Дипломная работа: Автоматизация линии упаковки

Дипломная работа: Автоматизация линии упаковки

Содержание

Введение

Глава 1. Технология работы линии упаковки ГКЛ

Глава 2. Структура системы управления упаковки

Глава 3. Устройство и принцип работы системы управления упаковкой

Глава 4. Электроснабжение Линии упаковки

Глава 5. Техника безопасности при монтаже систем автоматики

Глава 6. Экономическая целесообразность

Список литературы

Введение

Автоматизация линии упаковки гипсокартона осуществлена полностью, по средством систем автоматизации компании Сименс(Siemens).

Компания Сименс имеет 150летний опыт успешной работы в России. Уже много лет департамент “Техника автоматизации и приводы” (A&D) является ведущим поставщиком продуктов и систем автоматизации, приводов и электроустановочного оборудования на российском рынке. Базируясь на концепциях «Комплексная автоматизация» (TIA) и «Комплексные проекты в энергораспределении» (TIP), они предлагают заказчикам инновационные решения задач любой сложности, практически для всех отраслей промышленности и строительства. Стремятся соответствовать растущим требованиям рынка и расширять бизнес в России, опираясь на собственную базу в инжиниринге, сервисе и производстве. Сбытовая сеть департамента охватывает все регионы России. От Калининграда до Хабаровска расположены центры, на базе которых осуществляется техническая поддержка, сервисное обслуживание и обучение персонала заказчика.

В 2005 году в Санкт Петербурге создано совместное предприятие по производству высокоскоростных электродвигателей. В будущем планируется организация совместных производств в других городах РФ. Сименс активно передает новые технологии российским предприятиям, ярким примером этого является производство российскими партнерами распределительных установок низкого напряжения. Высокий уровень профессионализма сотрудников и инновационные ноухау позволяют предлагать оптимальные решения вне зависимости от масштабности поставленной задачи и делают департамент компетентным и надежным партнером для любого заказчика.

Концепция комплексной автоматизации TIA позволяет создавать системы автоматизированного управления любого назначения и любой степени сложности на основе стандартных компонентов департамента A&D. Вся производственная цепочка, начиная с поступления сырья на склад и заканчивая выходом готовой продукции, а также все управленческие процессы могут быть автоматизированы в рамках этой концепции. TIA характеризуется прозрачной унифицированной архитектурой со стандартными открытыми интерфейсами. Все компоненты отличаются высокой производительностью и прекрасной совместимостью. Концепция TIA – это качественно новый революционный путь решения задач автоматизации, позволяющий реализовывать решение быстрее и с меньшими затратами.

Промышленные предприятия, административные и офисные здания, торговые центры, гостиницы, аэропорты, больницы. Для всех типов коммерческих и промышленных зданий, реализует проекты с использованием комплексных решений в энергораспределении Total Integrated Power. Предлагаемые решения охватывают все стадии разработки и реализации проекта по энергораспределению от инвестиционного решения до перспективного проектирования, от инсталляции оборудования до его эксплуатации. Комплексные решения для зданий позволяет осуществлять и поддерживать интеграцию всех систем в технической инфраструктуре здания: системы отопления и кондиционирования воздуха, вентиляции, управления доступом, системы видеонаблюдения, охранной и пожарной сигнализации. Эти решения энергоэффективны и безопасны, позволяют снизить время подготовки, облегчить процесс инсталляции и снизить затраты.

Глава 1. Технология работы линии упаковки ГКЛ

Производство и состав ГКЛ

Технологический процесс изготовления гипсокартонных листов, включает формирование на конвейере непрерывной плоской полосы с сечением заданной формы (требуемой толщины и типа боковых кромок), шириной 1200 мм, состоящей из двух слоев специального картона с прослойкой из гипсового теста с армирующими добавками, при этом боковые кромки полосы завальцовываются краями картона (лицевого слоя). Далее, после “схватывания” гипса, происходит резка полосы на отдельные листы, а также сушка, маркировка штабелирование и упаковка готовой продукции.

Для формирования сердечника применяется гипс, который обладает в качестве стройматериала исключительными физическими и техническими свойствами. Материалы на основе гипса обладают способностью дышать, то есть поглощать избыточную влагу и выделять ее в окружающую среду. Гипс – это негорючий, огнестойкий материал, он не содержит токсичных компонентов и имеет кислотность, аналогичную кислотности человеческой кожи, его производство и использование не оказывает вредного влияния на окружающую среду. Для достижения необходимых показателей гипсового сердечника, характеризующих его прочность, плотность и т. д., в него добавляются специальные компоненты, повышающие его эксплуатационные свойства.

Другим важнейшим компонентом ГКЛ является облицовочный картон, сцепление которого с сердечником обеспечивается за счет применения клеящих добавок. Картон играет роль армирующей оболочки, и наряду с этим является прекрасной основой для нанесения любого отделочного материала (штукатурка, обои, краска, керамическая плитка и др.). По своим физическим и гигиеническим свойствам картон идеально подходит для жилого помещения.

Технологическое описание Линии упаковки.

Загрузка на конвейер роликовый после Формирователя пачки производиться с наличием сигнала, что конвейер пуст. За этим следят оптические датчики. Также этот конвейер после формирователя пачки ГКЛ служит для загрузки пачки с автопогрузчика.

Далее пачка следует на конвейер обкладки, боковых и фронтальных ребра жесткости. Они необходимы для того, чтобы при обвязке не повредились листы ГКЛ пачки.

Далее пачка следует на конвейер подъёма и подготовки пачки для обвязки капроновой лентой особого состава. Конвейер поднимается с помощью гидронососной автономной станцией. И подает пачку в 4и этапа, для обвязки пачки с 4мя брусками. Бруски подаются с нижней стороны пачки.

Станция обвязки контролирует своими датчиками подачу бруска и пачки. Пачка подается так, что бы бруски оказались на равном удалении друг от друга на протяжении всей длины пачки. При подаче бруска в жерлово обвязки подается пачка, затем пропускается лента, машина стягивает плотно и сваривает ленту, начальный и конечные срезы, делает обрежь ленты. Цикл повторяется ещё 3и раза, при этом пачка оказывается на конвейере после станции обвязки.

Далее пачка ГКЛ следует на конвейер перед пленочной станцией. Пачка проходит через завесу спаянной пленки верхней и нижней части. Протягивая пленку, по ходу движения и продвигается на конвейер, после пленочной станции.

Пленочная станция, представляет из себя, верхний подвижный сегмент, с ведущим и второстепенными роликами, а также нижний статический сегмент с таким же числом роликов, что верхний. Устройство спайки, состоит из двух нагревающихся элементов, встроенные в верхней и нижней балках.

Далее пачка продвигается в термоусадачную печь, где плёнка благодаря своим особым свойствам стягиваться, под воздействием высокой температуре, обволакивает пачку и дополнительно стягивает при охлаждении.

Дале пачка попадает на конвейер удвоителя пакетов, где пачка останавливается и подготавливается к удвоению. И наконец пачка предстает перед нами в готовом товарном виде.

Удвоение пакета происходит в 2ва этапа: 1й поднимается удвоителем пачка.

2й опускается на следующую новоиспеченную пачку.

Затем обе пачки транспортируются на погрузчике в склад, для последующей продажи.

Глава 2. Структура системы управления упаковки

1 уровень.

На верхнем уровне управления находится панели SIMATIC. Обладая степенью защиты фронтальной части IP 65, высокой электромагнитной совместимостью и устойчивостью к воздействию вибраций, операторские панели SIMATIC идеально подходят для использования в непосредственной близости с механизмами в жестких промышленных условиях. Благодаря компактным габаритам и малой монтажной глубине, стационарные операторские панели уместятся где угодно, даже при ограниченном пространстве.

Исключительно жесткий и ударопрочный корпус со степенью защиты IP 65 делает мобильные панели пригодными к промышленным условиям эксплуатации. Легкие и эргономичные, они очень просты и удобны в использовании.

Единое ПО конфигурирования

SIMATIC ® ProTool ® – это общее ПО для конфигурирования всех панелей SIMATIC и систем на базе ПК, работающих под управлением ПО визуализации времени исполнения ProTool/Pro Runtime. ProTool распространяется в трех версиях различной производительности для задач разной сложности. Этот пакет обеспечивает легкое и эффективное конфигурирование. Специальные навыки программирования не требуются.

Проекты могут единожды создаваться и многократно использоваться в дальнейшем во всех пакетах семейства.

Компоненты Totally Integrated Automation

Siemens поставляет полный набор идеально стыкуемых компонентов для построения систем автоматизации от единого производителя, подчиняющихся концепции полностью интегрированной автоматизации одной из наиболее успешных мировых концепций автоматизации. SIMATIC ProTool выступает в роли составной части данной концепции. Это определяет ряд существенных преимуществ. Затраты на инжиниринг системы автоматизации значительно снижаются за счет тройственного единства средств программирования, хранения данных и организации связи.

Открытость для широкого спектра систем автоматизации

Несмотря на целостную интеграцию в мире SIMATIC, панели остаются открытыми для подключения к широкому спектру программируемых контроллеров других производителей. Множество легких в применении драйверов включается в стандартный комплект поставки.

Инновационный подход к организации HMI

Мобильные панели, панели и мультипанели серий 170, 270 и 370 на базе операционной системы Windows CE поддерживают новаторский подход к организации операторского управления и мониторинга и характеризуются прочностью, стабильностью и простотой. Стандартные аппаратные и программные интерфейсы, такие как карты PC/CF, USB, Ethernet, PROFIBUS DP, макросы Visual Basic или индивидуально разработанные элементы ActiveX, обеспечивают большую гибкость и открытость, а также доступ к среде офисных компьютеров.

Область применения

Встраиваемые системы управления SIMATIC Embedded Control расширяют спектр продукции SIMATIC новым классом приборов, выполняющих на локальном уровне функции управления и визуализации. SIMATIC WinAC MP – это система управления с Software PLC, работающим на многофункциональной панели оператора SIMATIC MP370 под управлением операционной системы Windows CE. WinAC MP позволяет получать рентабельные решения для систем автоматического управления локального уровня, работающих в условиях, исключающих возможность применения промышленных компьютеров. В то же время WinAC MP является прекрасным решением для систем, в которых требуется обработка больших объемов данных.

Области применения

Встраиваемые системы управления SIMATIC Embedded Control оптимизированы для:

Построения встраиваемых систем автоматического управления и визуализации, отличающихся высокой механической прочностью.

Интенсивной обработки данных.

Детерминированного функционирования.

Построения компактных, простых в конфигурировании систем управления, требующих минимальных затрат на подключение внешних цепей.

Компактность

Все компоненты системы автоматического управления и визуализации заключены в компактном корпусе многофункциональной панели SIMATIC MP 370. Корпус имеет небольшой объем и может монтироваться непосредственно в пульты управления или лицевые панели шкафов управления.

Коммуникации

SIMATIC WinAC MP и панель SIMATIC MP 370 являются функционально законченным изделием, для которого не нужны дополнительные программные и аппаратные компоненты. Более того, MP 370 оснащена встроенными интерфейсами PROFIBUSDP, Ethernet, RS 232 и USB. При инсталляции WinAC MP эти интерфейсы конфигурируются автоматически, что обеспечивает немедленную готовность системы к вводу в эксплуатацию. Для ее запуска остается только загрузить программу STEP 7 и проект ProTool (панель MP 370 поставляется с предварительно установленным программным обеспечением ProTool).

MP 370 оснащена встроенным портом PROFIBUSDP/MPI. Этот порт автоматически конфигурируется SIMATIC WinAC MP при запуске. Все необходимые настройки определяются загружаемым проектом STEP 7.

2уровень

На среднем уровне управления, автоматизации линии упаковки осуществляется через ПЛК семейства SIMATIC S7417 DP фирмы SIEMENS. Основной задачей SIMATIC S7417 является автоматизация первичных производственных процессов и их объединение в целостное решение автоматизации.

Однородные варианты организации промышленной связи между всеми уровнями управления базируются на использовании общепризнанных коммуникационных стандартов Industrial Ethernet и PROFIBUS с поддержкой глобальных информационных потоков через Internet. Программные и аппаратные компоненты SIMATIC S7 используют указанные механизмы обмена данными. Появляется возможность простого конфигурирования коммуникационных соединений, а также организации обмена данными между различными сетями и датчиками.

Использование единой системы проектирования позволяет обеспечить однородные варианты выполнения всех этапов работ. Инструментарий для разработки прикладного программного обеспечения, конфигурирования аппаратуры и промышленных сетей вызываются из среды одного компьютерного приложения SIMATIC Manager. Это же приложение используется для создания, управления всеми компонентами, сохранения данных и документирования проекта.

Полная совместимость всех компонентов гарантирует возможность эффективной и экономически выгодной модернизации и развития любой системы, построенной с учетом ее требований. Такое развитие может выполняться на любом этапе жизненного цикла существующей системы автоматизации.

Следующий уровень представлен периферийными картами ввода/вывода E200M

· Системы локального ввода-вывода, образованные модулями ввода-вывода дискретных и аналоговых сигналов систем автоматизации SIMATIC S7.

· Системы распределенного ввода-вывода, образованные модулями ввода-вывода станций ET 200M, ET 200S, ET 200iS и ET 200X, подключаемых к системам автоматизации через сеть полевого уровня PROFIBUSDP.

· Системы распределенного ввода-вывода, образованные интеллектуальными приборами полевого уровня, подключаемыми к системам автоматизации через сети полевого уровня PROFIBUSDP/PA.

Аппаратура систем распределенного ввода-вывода подключается к сетям PROFIBUSDP. Системы локального ввода-вывода применяются в относительно простых системах автоматизации и обеспечивают возможность подключения датчиков и исполнительных устройств, расположенных на относительно небольшой площади. В одной системе автоматизации сочетаются элементы локальной и распределенной структуры ввода-вывода.

Системы ввода-вывода SIMATIC S7 характеризуются следующими показателями:

· Модульность и однородность.

· Высокая гибкость, максимальная адаптация к структуре предприятия.

· Низкие затраты на проектирование, снижение затрат на прокладку кабельных линий.

· Малые сроки выполнения пусконаладочных работ, низкие эксплуатационные расходы.

· Исчерпывающий набор сигнальных и функциональных модулей, адаптируемых к применению в любых условиях производства.

Основным языком программирования систем автоматизации в SIMATIC S7 является язык CFC с обширным набором библиотек. Применение CFC позволяет автоматически генерировать диагностические блоки для каждого модуля ввода-вывода, используемого в системе управления. Диагностические данные, а также необходимые драйверы включаются в функции передачи аварийных сигналов системы.

Выбранные характеристики диагностируемых модулей ввода-вывода включаются в сообщения об отказе канала ввода-вывода, о состоянии модуля, в диагностические сообщения, в регистрируемые сообщения и т.д. Модули способны диагностировать состояние своих внутренних и внешних цепей, а также передавать информацию о неисправностях в рабочие станции S7.

Полевая сеть PROFIBUSРА

Полевая сеть PROFIBUSPA сертифицирована для применения в Ехзоне 1. Возможность подключать датчики и исполнительные механизмы, в том числе из Ехзоны 0.

Функции:

| Возможности интерактивной модификации систем ввода-вывода | |

| ET 200M |

Добавление/ удаление станций ET 200M. Добавление, удаление модулей ввода-вывода. Модификация параметров настройки модулей ввода-вывода. Модификация параметров настройки HART-приборов полевого уровня, подключенных к HART-модулям, из среды SIMATIC PDM. |

| PROFIBUSDP, PROFIBUSPA |

Добавление/ удаление станций PROFIBUSDP. Добавление/ удаление модулей связи DP/PALink и приборов полевого уровня. Модификация параметров настройки приборов полевого уровня из среды SIMATIC PDM. |

Управление приводами

Область применения

Преобразователи частоты фирмы Danfos серии VLT 5000 открывает новые возможности децентрализованных устройств в технике привода, где необходимо управлять скоростью асинхронных двигателей. Этот преобразователь частоты может выполнять как простые задачи (управление частотой) так и более сложные с векторным управлением. Интегрированные функции безопасности позволяют разрабатывать решения без высоких расходов на дополнительные комплектующие. Преобразователь частоты Danfos может использоваться для решения многочисленных задач, требующих применения привод с большим диапазоном регулирования. Преобразователь отличается высокой производительностью и комфортабельным использованием.

С интеллектуальным интерфейсным модулем, универсальной электронной аппаратурой и технологическими модулями, пускателями, техникой безопасности и преобразователем частоты Danfos, модулями ввода вывода мы получаем законченное решение для автоматизации производственных машин.

Конструкция

VLT 5000 имеет модульную конструкцию. Панель оператора и коммуникационные модули могут быть заменены без применения какого-либо инструмента.

Основные характеристики

· Комплектный привод состоит из модуля управления ICU24(F) и силового блока IPM25 до to 4.0 кВт

· Возможна горячая замена модуля управления и силовых блоков

· Работа без коммутационного дросселя

· Активное торможение с рекуперацией энергии в сеть

· Возможно подключение реле управления механическим тормозом

· Соблюдение норм ЭМС класса A (согласно EN 55011). Подключение фильтра ЭМС перед силовой шиной

· Отказоустойчивые ET 200S FC имеют встроенные функции безопасности (сертифицированы по EN 9541, категория 3 или IEC 61508, SIL 2)

· Безопасная остановка:

· привод защищен от неожиданного пуска.

· Безопасная пониженная скорость:

· снижение скорости двигателя с непрерывным контролем реальной скорости. Может использоваться без датчика скорости.

· Безопасная кривая торможения:

· контроль торможения до полной остановки или до безопасной пониженной скорости. Может использоваться без датчика скорости двигателя.

3 уровень

Низший уровень или палевой, используются периферийные средства контроля, регулирования технологического процесса линии упаковки гипсокартона.

Описание используемых технических средств

1. Штапельный стол (конвейер пластинный с функцией подъёма).

Привод №01 4.0 kW 8,2 А Частотный преобразователь VLT 5008 6,0 kW

01) Y тормозная муфта Typ STOV224 DC/24 DC/5 50 W

02) B оптический Typ K31 PXO 400 SIMATIC TKS 100x100

03) B оптический Typ K31 PXO 400 SIMATIC TKS 100x100

2. Маслостанция.

Привод №02 11.0 kW 22,6 А

04) Y гидроклапан DC/24 DC/5 50 W

05) Y гидроклапан DC/24 DC/5 50 W

06) Y гидроклапан DC/24 DC/5 50 W

07) Y гидроклапан DC/24 DC/5 50 W

08) T термореле

09) L индуктивный PXI300 3RG40 32 BERO

10) L индуктивный PXI300 3RG40 32 BERO

11) S концевой выключатель Typ Siemens 3SE3 1201GW

12) S концевой выключатель Typ Siemens 3SE3 1201GW

13) S концевой выключатель Typ Siemens 3SE3 1201GW

14) S концевой выключатель Typ Siemens 3SE3 1201GW

15) S концевой выключатель Typ Siemens 3SE3 1201GW

16) S концевой выключатель Typ Siemens 3SE3 1201GW

3. Конвейер цепной после обвязочной станции.

Привод №03 5.5 kW 11,0 А Частотный преобразователь VLT 5008 6,0 kW

17) Y тормозная муфта Typ STOV224 DC/24 DC/5 50 W

18) B оптический Typ K31 PXO 400 SIMATIC TKS 100x100

19) B оптический Typ K31 PXO 400 SIMATIC TKS 100x100

20) SH кнопкалампа Typ AZM 41522zpk, 24 V DC

21) SH кнопкалампа Typ AZM 41522zpk, 24 V DC

22) SH кнопкалампа Typ AZM 41522zpk, 24 V DC

23) SH кнопкалампа Typ AZM 41522zpk, 24 V DC

24) Im импульсный Typ ROD 436 1000 Imp./Umdr. , 10.30 V DC

4. Конвейер бруска.

Привод №04 0.37 kW 1,2 А

25) B оптический Typ K31 PXO 400 SIMATIC TKS 100x100

26) B оптический Typ K31 PXO 400 SIMATIC TKS 100x100

27) B оптический Typ K31 PXO 400 SIMATIC TKS 100x100

5. Конвейер подачи бруска.

Привод №05 0.37 kW 1,2 А Частотный преобразователь VLT 5002 1,1 kW

28) Y тормозная муфта Typ STOV224 DC/24 DC/5 50 W

29) L индуктивный PXI300 3RG40 32 BERO

30) Y клапан пневматический 24 V DC 8 W

31) Y клапан пневматический 24 V DC 8 W

32) Y клапан пневматический 24 V DC 8 W

33) Y клапан пневматический 24 V DC 8 W

34) L индуктивный PXI300 3RG40 32 BERO

35) L индуктивный PXI300 3RG40 32 BERO

36) L индуктивный PXI300 3RG40 32 BERO

37) L индуктивный PXI300 3RG40 32 BERO

6. Станция обвязки.

Моноблок №06 25 А

38) B оптический Typ K31 PXO 400 SIMATIC TKS 100x100

39) B оптический Typ K31 PXO 400 SIMATIC TKS 100x100

7. Конвейер цепной перед пленочной станцией.

Привод №07 5.5 kW 11,0 А Частотный преобразователь VLT 5008 6,0 kW

40) Y тормозная муфта Typ STOV224 DC/24 DC/5 50 W

41) B оптический Typ K31 PXO 400 SIMATIC TKS 100x100

42) B оптический Typ K31 PXO 400 SIMATIC TKS 100x100

8. Верхний ролик подачи пленки, пленочной станции.

Привод №8 0,37 kW 0,80 А Частотный преобразователь VLT 5002 1,1 kW

43) S концевой выключатель Typ Siemens 3SE3 1201GW

9. Нижний ролик подачи пленки, пленочной станции.

Привод №9 0,37 kW 0,80 А Частотный преобразователь VLT 5002 1,1 kW

44) S концевой выключатель Typ Siemens 3SE3 1201GW

10. Трос для обреза пленки, пленочной станции.

Привод №10 0,16 kW 0,44 А

45) Y тормозная муфта Typ STOV224 DC/24 DC/5 50 W

46) S концевой выключатель Typ Siemens 3SE3 1201GW

47) S концевой выключатель Typ Siemens 3SE3 1201GW

11. Верхняя сварочная балка, пленочной станции.

Блок управления №11 25 А

48) А блок контроля нагрева Typ RES20303 400 V AC

12. Нижняя сварочная балка, пленочной станции.

Блок управления №12 25 А

49) А блок контроля нагрева Typ RES20303 400 V AC

13. Привод подвижной балки, пленочной станции.

Привод №13 1,1 kW 2,8 А Частотный преобразователь VLT 5004 2,2 kW

50) S концевой выключатель Typ Siemens 3SE3 1201GW

51) S концевой выключатель Typ Siemens 3SE3 1201GW

52) S концевой выключатель Typ Siemens 3SE3 1201GW

53) S концевой выключатель Typ Siemens 3SE3 1201GW

54) L индуктивный PXI300 3RG40 32 BERO

55) L индуктивный PXI300 3RG40 32 BERO

56) L индуктивный PXI300 3RG40 32 BERO

57) L индуктивный PXI300 3RG40 32 BERO

58) Y клапан пневматический 24 V DC 8 W

59) Y клапан пневматический 24 V DC 8 W

60) Y клапан пневматический 24 V DC 8 W

61) L индуктивный PXI300 3RG40 32 BERO

62) Y клапан пневматический 24 V DC 8 W

63) L индуктивный PXI300 3RG40 32 BERO

14. Конвейер цепной пленочной станции.

Привод №14 5,5 kW 11 А Частотный преобразователь VLT 5008 6,0 kW

64) Y тормозная муфта Typ STOV224 DC/24 DC/5 50 W

65) B оптический Typ K31 PXO 400 SIMATIC TKS 100x100

66) B оптический Typ K31 PXO 400 SIMATIC TKS 100x100

67) B оптический Typ K31 PXO 400 SIMATIC TKS 100x100

68) SH кнопкалампа Typ AZM 41522zpk, 24 V DC

69) SH кнопкалампа Typ AZM 41522zpk, 24 V DC

15. Конвейер цепочный с керамопластинами, термоусадачной станции.

Привод №15 2,2 kW 4,85 А Частотный преобразователь VLT 5006 4,0 kW

70) Y тормозная муфта Typ STOV224 DC/24 DC/5 50 W

71) B оптический Typ K31 PXO 400 SIMATIC TKS 100x100

72) B оптический Typ K31 PXO 400 SIMATIC TKS 100x100

16. Конвейер цепочный с функцией приподнимания пачки, удвоителя пакетов.

Привод №16 5,5 kW 11 А Частотный преобразователь VLT 5008 5,5 kW

73) Y тормозная муфта Typ STOV224 DC/24 DC/5 50 W

74) B оптический Typ K31 PXO 400 SIMATIC TKS 100x100

75) B оптический Typ K31 PXO 400 SIMATIC TKS 100x100

76) S концевой выключатель Typ Siemens 3SE3 1201GW

77) SH кнопкалампа Typ AZM 41522zpk, 24 V DC

78) Im импульсный Typ ROD 436 1000 Imp./Umdr. , 10.30 V DC

17. Маслостанция кнвейера удваителя пакетов

Привод №17 4,0 kW 8,2 А

79) Y тормозная муфта Typ STOV224 DC/24 DC/5 50 W

80) L индуктивный PXI300 3RG40 32 BERO

81) L индуктивный PXI300 3RG40 32 BERO

82) L индуктивный PXI300 3RG40 32 BERO

83) S концевой выключатель Typ Siemens 3SE3 1201GW

84) S концевой выключатель Typ Siemens 3SE3 1201GW

85) S концевой выключатель Typ Siemens 3SE3 1201GW

86) S концевой выключатель Typ Siemens 3SE3 1201GW

18. Вентилятор циркуляции воздуха термоусадочной печи.

Привод №18 3,0 kW 6,6 А

19. Вентилятор подачи воздуха на выходе из термоусадочной печи.

Привод №19 0,75kW 1,8 А

20. Горелка термоусадочной печи.

Моноблок горелки №20 3.0 kW 7,8 А

87) T датчик температуры +20 +450℃ D=500mm R=1/2’’

88) P датчик давления min. 1,1 kPa Typ FD 6 K 0 24V

89) B оптический Typ K31 PXO 400 SIMATIC TKS 100x100

90) B оптический Typ K31 PXO 400 SIMATIC TKS 100x100

91) Y клапан пневматический 24 V DC 8 W

92) L индуктивный PXI300 3RG40 32 BERO

93) Y клапан пневматический 24 V DC 8 W

94) B оптический Typ K31 PXO 400 SIMATIC TKS 100x100

95) B оптический Typ K31 PXO 400 SIMATIC TKS 100x100

96) Y клапан пневматический 24 V DC 8 W

97) L индуктивный PXI300 3RG40 32 BERO

98) Y клапан пневматический 24 V DC 8 W

21. Привод перемещения по высоте, удвоителя пакетов.

Привод №21 7,8 kW 18,5 А Частотный преобразователь VLT 5010 8,0 kW

99) Y тормозная муфта Typ STOV224 DC/24 DC/5 50 W

100) L индуктивный PXI300 3RG40 32 BERO

101) L индуктивный PXI300 3RG40 32 BERO

102) S концевой выключатель Typ Siemens 3SE3 1201GW

103) S концевой выключатель Typ Siemens 3SE3 1201GW

104) B оптический Typ K31 PXO 400 SIMATIC TKS 100x100

105) Im импульсный Typ ROD 436 1000 Imp./Umdr. , 10.30 V DC

22. Привод перемещения в поперечине, удвоителя пакетов.

Привод №22 3.0 kW 6,6 А Частотный преобразователь VLT 5006 4,0 kW

106) Y тормозная муфта Typ STOV224 DC/24 DC/5 50 W

107) L индуктивный PXI300 3RG40 32 BERO

108) L индуктивный PXI300 3RG40 32 BERO

109) L индуктивный PXI300 3RG40 32 BERO

110) L индуктивный PXI300 3RG40 32 BERO

111) S концевой выключатель Typ Siemens 3SE3 1201GW

112) S концевой выключатель Typ Siemens 3SE3 1201GW

113) Im импульсный Typ ROD 436 1000 Imp./Umdr, 10.30 V DC

23. Привод сдвига вил, удвоителя пакетов.

Привод №23 0,75 kW 1,8 А Частотный преобразователь VLT 5002 1,1 kW

114) L индуктивный PXI300 3RG40 32 BERO

115) L индуктивный PXI300 3RG40 32 BERO

Соединение датчиков с картами ввода/вывода обеспечивается шиной полевого уровня PROFIBUS DP/AP

PROFIBUS отвечает требованиям международного стандарта IEC 61158 и является высокопроизводительной открытой сетью полевого уровня с малым временем цикла, поддерживающей следующие коммуникационные протоколы:

PROFIBUS DP (для систем распределенного ввода-вывода) используется для скоростного обмена данными с приборами полевого уровня системы распределенного ввода-вывода (например, со станциями SIMATIC ET 200 или приводами). Применение PROFIBUS DP/PA оправдано в тех случаях, когда датчики и исполнительные механизмы расположены на больших площадях.

Датчики и исполнительные устройства подключаются к приборам полевого уровня или непосредственно к сети. Обмен данными между программируемыми контроллерами/ компьютерами и приборами полевого уровня выполняется по технологии ведущее/ведомые устройства.

PROFIBUS PA (Process automation)

расширение PROFIBUS DP для обеспечения обмена данными и подвода питания к приборам полевого уровня в соответствии с требованиями международного стандарта IEC 611582 (тот же протокол, другое исполнение).

Полная открытость PROFIBUS DP позволяет объединять в рамках единой системы управления компоненты автоматизации различных производителей.

Более 1200 широко известных мировых производителей выпускает более 2000 наименований различных продуктов и систем с встроенным интерфейсом PROFIBUS DP. Со своей стороны Siemens предлагает для этой сети широкую гамму центральных процессоров, сетевых компонентов, приборов полевого уровня, коммуникационного программного обеспечения.

Для прокладки линий связи PROFIBUSPA, отвечающих требованиям международного стандарта IEC 611582, используются специальные кабели FC (FastConnect). Кабели, предназначенные для прокладки в обычных или Exзонах, отличаются цветом оболочки. Кабели для обычных зон имеют черную, для Exзон – голубую оболочку.

Глава 3. Устройство и принцип работы системы управления упаковкой

1 уровень

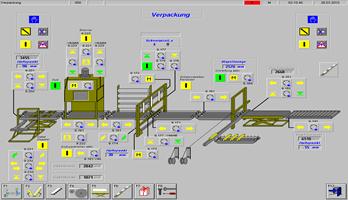

Визуализация оператора линии упаковки ГКЛ

Рис.01

Способ действия

Windows Logic Controller (WinLC)

SIMATIC WinAC MP это новый класс аппаратуры и программного обеспечения, предназначенный для построения систем управления локального уровня и решения задач визуализации. Связь с объектом управления осуществляется через систему распределенного ввода-вывода на основе PROFIBUSDP.

Для оптимального решения задач автоматического управления WinAC MP позволяет использовать несколько вариантов выполнения программы:

· Циклическое выполнение программы

· Обработка аварийных сообщений (прерывания)

· Запуск программ по дате и времени

Программирование и настройка параметров выполняются инструментальными средствами пакета STEP 7.

Настраиваемые параметры:

· Промышленная связь: конфигурирование сетей и установка адресов сетевых станций

· Время сканирования и рестарта: определение максимального времени сканирования программы, перезапуска и выполнения функций самодиагностики

· Тактовые флаги: установка адресов

· Уровень защиты: определение паролей для обеспечения доступа к программе и данным

· Системная диагностика: определение порядка обработки диагностических сообщений

· Сторожевой таймер: определение периодичности срабатывания

· Периодичность временных прерываний: установка стартовой даты и времени. А также периодичности повторения временных прерываний

Настраиваемые функции:

· Тестовые функции: программатор может быть использован для отображения состояний сигналов во время выполнения программы, изменения значений переменных и состояний выходов непосредственно в программе пользователя

· Информационные функции: программатор позволяет получать информацию о свободном объеме памяти центрального процессора, его режимах работы, используемых объемах загружаемой и рабочей памяти, текущем, максимальном и минимальном времени выполнения цикла программы, просматривать в текстовом формате содержимого буфера диагностических сообщений

Системные функции:

Центральный процессор поддерживает множество системных функций, позволяющих выполнять диагностику, настройку параметров, синхронизацию, обработку аварийных сообщений, хронометраж и т.д.

Визуализация и оперативное управление на базе ProTool

Для решения задач визуализации в MP 370 используется программное обеспечение ProTool. При инсталляции WinAC MP и ProTool связываются между собой автоматически. Специального конфигурирования для этого не требуется. Совокупность WinAC MP и ProTool обладает полной функциональной совместимостью с требованиями концепции Totally Integrated Automation: от способов обработки, хранения и визуализации данных до обработки рецептов, сообщений и сигналов тревоги.

Управление и мониторинг контроллера выполняется с помощью специальной экранной формы, в точности повторяющей фронтальную панель центрального процессора. Эта экранная форма включается в проект ProTool и позволяет изменять режимы работы центрального процессора WinAC MP, а также получать информацию о его текущих состояниях.

Гибкая интеграция WinAC MP в ProTool позволяет существенно повысить информативность и наглядность процессов оперативного управления и мониторинга.

Простое конфигурирование и ввод в эксплуатацию

WinAC MP с панелью MP 370 являются полностью законченным изделием, для работы которого не нужны дополнительные аппаратные и программные средства. MP 370 оснащена встроенными интерфейсами PROFIBUS, Ethernet, RS 232 и USB.

При инсталляции WinAC MP эти интерфейсы автоматически конфигурируются, что обеспечивает возможность немедленного ввода в эксплуатацию данного блока управления. Для начала функционирования необходимо только загрузить проекты STEP7 и ProTool!

Загрузка программ пользователя и проектов ProTool

Основным интерфейсом для загрузки программ пользователя и проектов ProTool в MP 370 является Ethernet. Дополнительно WinAC MP позволяет использовать для загрузки программ интерфейс PROFIBUSDP.

Программирование

Программирование WinAC MP

Программирование и конфигурирование WinAC MP производится пакетом STEP 7 и SIMATIC Engineering Tools для программируемых контроллеров SIMATIC S7. Этот пакет соответствует стандарту DIN EN 6.11313, но содержит большое количество дополнительных библиотечных модулей, специфических для контроллеров SIMATIC S7.

Разработка проектов ProTool

Разработка проектов ProTool для MP370 производится пакетом ProTool CS. ProTool CS и STEP 7 могут быть интегрированны и содержать общую базу тегов, что упрощает инжиниринг и уменьшает время разработки.

Технические данные

|

SIMATIC WinAC MP V3.1 |

|

| Технические данные | |

| • Flashпамять (встроенная) | 5 MB |

| • Оперативная память (встроенная) | 1 MB |

| • Загружаемая память (встроенная) | 1 MB |

| • Меркеры | 2 kByte |

| • Счетчиков | 512 |

| • Таймеров | 512 |

| • Сохраняемые данные | Да, с UPS |

| Количество блоков | |

| • FB/FC/OB/DB/SDB | Всего 2500 max. |

| Периферия | |

| • Адрессное пространство I/O | 16 Кбайт на ввод, 16 Кбайт на вывод |

| • Количество каналов ввода-вывода | 1 Кбайт на ввод, 1 Кбайт на вывод |

| • Подсоединение периферии | PROFIBUS DP до 12 MBit/s (на корпусе MP 370) |

| • Количество PROFIBUS DP Slaves | 32 |

| Типичное время выполнения | |

| • логических операций | 0,2 µs |

| • математических операций | 0,15 µs |

| Технологии | |

| • SIMATIC FMs | FM350, FM351, FM352 |

| • Easy Motion Control | Да |

| Системные данные | |

| • Аппаратура | SIMATIC MP 370 12" Touch, MP 370 12"Keys или MP 370 15” Touch |

| • Операционная система | Windows CE 3.0 (входит в MP 370) |

| • Пакет программирования | STEP 7, c V5.2 |

| • Пает для разработки визуализации | ProTool c V6.0, SP2 |

| • Программное обеспечение для индустриального Ethernet (для программирования) | SOFTNET PG для Ethernet |

| Коммуникационные возможности | |

| Каналов, всего | 24 |

| • Ethernet, max | 22 |

| • PROFIBUS, max. | 4 |

| • зарезервированный канал OS | 1 |

| • зарезервированный канал PG | 1 |

| PG/OP коммуникации | Да |

| Глобальные данные | Нет |

| S7 функции | Нет |

| S7Kкоммуникации | |

| • как Sever | Да |

| • как Client | Да |

2 уровень

Система оперативного управления SIMATIC S7 поддерживает широкий спектр функций человеко-машинного интерфейса, обеспечивающих доступ оператора к управлению технологическим процессом. Архитектура системы оперативного управления SIMATIC S7 отличается высокой гибкостью и охватывает широкий спектр решений: от однопользовательской системы с одной инженерной станцией/ станцией оператора до структур клиент/ сервер, объединяющих множество станций операторов (OS) и инженерных станций (ES).

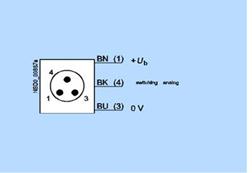

Контролер S7417DP

Рис.02

Системы автоматизации SIMATIC S7 строятся на основе компонентов программируемых контроллеров SIMATIC S7417. Целый ряд положительных качеств этих контроллеров делает их наиболее удобными для использования в автоматизированных системах:

· модульная конструкция и работа с естественным охлаждением

· прочная конструкция и гибкие возможности расширения

· наличие обычных и резервированных моделей

· мощные коммуникационные возможности

· мощная система встроенных функций

· широкий спектр вариантов построения систем локального и распределенного ввода-вывода.

Для каждого конкретного варианта использования может быть выбрана система автоматизации, отличающаяся оптимальным соотношением производительность/стоимость. Все системы автоматизации оснащены встроенным интерфейсом PROFIBUSDP.

Модульные системы автоматизации семейства S7417

Следующие характеристики предопределяют использование SIMATIC S7417 в составе системы автоматики:

· Модульная безвентиляторная конструкция

· Надежность и возможности расширения

· Стандартные и резервированные конструкции

· Высокие коммуникационные характеристики

· Встроенные системные функции

· Встроенные функции безопасности (Safety Integrated)

· Простое подключение центральной и распределенной периферии ввода/вывода

В соответствии со своей функциональностью, модульные семейства автоматизации семейства S7417 могут классифицироваться как:

· Стандартные системы автоматизации

· Ошибкоустойчивые системы автоматизации

· Системы автоматики безопасности

Системы автоматизации поставляются в смонтированном виде после прохождения предварительных испытаний и включают в свой состав:

· Монтажную стойку с 9 или 18 разъемами для установки модулей S7400. В резервированных системах могут применяться монтажные стойки с физическим разделением внутренней шины на два независимых сегмента.

· CPU 4143, CPU 4162, CPU 4163 или CPU 4174 в стандартных системах автоматизации. В резервированных системах автоматизации – CPU 4144H или CPU 4174H.

· Блок питания с входным напряжением =24 В или ~120/230 В, включая необходимый набор буферных батарей.

· Рабочую память объемом от 1.4 Мбайт до 20 Мбайт.

· Карту памяти RAM емкостью от 2 до 16 Мбайт.

· Коммуникационный процессор для подключения к Industrial Ethernet

Технические данные CPU

|

CPU 4174 с картой 4 MB, CPU 41741H/2H с картой MC 4 MB |

CPU 4174 с картой MC 16 MB CPU 41741H/2H c картой MC 16 MB |

|

| точек измерения аналоговых величин | 150 | 500 |

| точек измерения цифровых величин | 400 | 1000 |

| ПИД регуляторов | 130 | 200 |

| двигателей | 150 | 300 |

| задвижек | 150 | 300 |

| SFC | 50 | 100 |

| шагов | 500 | 1000 |

| систем дозирования | 15 | 30 |

| дискретных входов DI | 850 | 1500 |

| дискретных выходов DO | 315 | 630 |

| аналоговых входов AI | 275 | 500 |

| аналоговых выходов AO | 130 | 200 |

Типовые выборочные значения для системы автоматизации на базе SIMATIC PCS 7

Сравнительные характеристики объемов памяти и быстродействия CPU

|

Система автоматизации |

Объем встроенной рабочей памяти MB |

Время выполнения инструкции ns |

| CPU 4143 | 1,4 | 60 |

| CPU 4162 | 2,8 | 40 |

| CPU 4163 | 5,6 | 40 |

| CPU 4174 | 20 | 30 |

| CPU 414H | 1,4 | 60 |

| CPU 417H | 20 | 30 |

Система ввода/вывода Е200М

Станция ET 200M включает в свой состав:

· один интерфейсный модуль IM 153 (при подключении к резервированной сети PROFIBUS DP два интерфейсных модуля);

· до 8 модулей S7300;

· блок питания.

Модули S7300 могут располагаться в любом сочетании и любом порядке.

Станция подключается к сети PROFIBUS DP через интерфейсный модуль IM 153. Подключение к оптическим каналам PROFIBUS DP может выполняться через интерфейсный модуль IM 1532 FO, дополнительный оптический модуль связи OLM или оптический сетевой терминал OBT.

Допустимый состав модулей ввода-вывода станции ET 200M определяется типом используемого интерфейсного модуля и техническими характеристиками ведущего сетевого устройства.

Полное адресное пространство ET 200M может использоваться только некоторыми типами ведущих DP-устройств.

Конфигурация с пассивными шинными соединителями

Использование шинных соединителей SIMATIC S7300 позволяет получать гибкие и удобные в обслуживании конфигурации станций ET 200M:

· Монтаж модулей:

· модули устанавливаются на стандартную профильную шину S7300 и крепятся в рабочих положениях винтами.

· Внутренняя шина станции:

· в каждый модуль встроен отрезок внутренней шины станции. Объединение модулей в единую систему производится с помощью шинных соединителей, устанавливаемых с тыльной стороны корпусов модулей. Шинный соединитель входит в комплект поставки каждого сигнального, функционального и коммуникационного модуля S7300.

Конфигурация с активными шинными соединителями

Применение активных шинных модулей позволяет производить "горячую" замену модулей ввода-вывода станции во время ее работы:

· Экономия времени на замену модулей:

· Для замены модуля не нужно отключать всю станцию. Все модули продолжают выполнять возложенные на них функции. После выполнения замены вновь установленный модуль автоматически включается в общую конфигурацию станции. В данной системе в качестве ведущего сетевого устройства используется S7417, то во время установки/замены модуля станции распределенного ввода-вывода генерируется соответствующее прерывание для центрального процессора. Для всех остальных ведущих сетевых устройств информация об установке/замене модуля передается с помощью диагностических сообщений. Функции горячей замены модулей поддерживаются только при использовании в качестве ведущего DP устройства программируемых контроллеров S7417.

Монтаж станции:

· Механической основой станции служит профильная шина ET 200M с направляющими пазами для установки активных шинных соединителей.

· На профильную шину вплотную друг к другу устанавливаются активные шинные соединители, формирующие внутреннюю шину станции. Соединители снабжены разъемами для подключения модулей к внутренней шине станции. На последний активный шинный соединитель станции устанавливается колпачок, защищающий разъем внутренней шины.

· на активные шинные соединители устанавливаются все (кроме блока питания) модули станции и крепятся в рабочих положениях винтами. Свободные разъемы активных шинных соединителей должны быть закрыты защитными крышками.

Для конфигурирования ET 200M может быть использовано несколько типов активных шинных соединителей:

· BM PS/IM: для установки блока питания и интерфейсного модуля IM 153.

· BM IM 153/IM 153: для установки двух интерфейсных модулей IM 1532 (FO), подключаемых к резервированным каналам PROFIBUS DP.

· BM 2x40: для установки двух модулей S7300 шириной 40 мм.

· BM 1x80: для установки одного модуля S7300 шириной 80 мм.

Блоки питания

В составе станций SIMATIC ET 200M используются однофазные блоки питания S7300 с номинальными токами нагрузки 2, 5 или 10 A ("смотри S7300, Блоки питания PS 305/ PS 307").

Принцип действия

Обслуживание входов-выходов станции ET 200M из программы пользователя выполняется теми же способами, что и для входов-выходов системы локального ввода-вывода контроллера.

Задачи поддержки обмена данными через сеть выполняются автоматически интерфейсными модулями станции и ведущего сетевого устройства.

Станция поддерживает выполнение множества диагностических функций, с помощью которых контролируется:

· Работоспособность модулей.

· Короткие замыкания в цепях выходов.

· Ошибки в передаче данных.

· Наличие напряжения питания =24 В.

· Установка и удаление модулей при их "горячей" замене.

Результаты диагностирования могут анализироваться:

· С помощью светодиодов на фронтальных панелях модулей станции ET 200M.

· С помощью центрального процессора ведущего DP-устройства.

Конфигурирование и настройка параметров ET 200M

Для эффективного использования полного адресного пространства интерфейсного модуля IM 153 станцию распределенного ввода-вывода ET 200M подключаем (со встроенным интерфейсом PROFIBUS DP) к коммуникационному процессору программируемого контроллера семейства SIMATIC S7.

|

Технические характеристики ET 200M |

|

| Подключение внешних цепей | Через фронтальные соединители модулей ввода-вывода. Контакты под винт или пружинные контакты-защелки |

| Степень защиты | IP 20 |

| Диапазон рабочих температур: | |

| · при горизонтальной установке | 0 … +60 °C |

| · при других вариантах монтажа | 0 … +40 °C |

| Относительная влажность | 5 … 95 % (RH уровень 2 в соответствии с требованиями IEC 11312) |

| Атмосферное давление | 795 … 1080 ГПа |

| Механические воздействия: | |

| · вибрация | IEC 68, части 2 6: 10 57 Гц (постоянная амплитуда 0.075 мм); 57 150 Гц (постоянное ускорение 1 g) |

| · удары | IEC 68, части 2 27 полусинусоидальные, 15 g, 11 мс |

Управление приводами

Основные характеристики

· Простой ввод в эксплуатацию

· Особо гибкая конфигурация благодаря модульной конструкции

· Шесть встроенных, свободно параметрируемых цифровых входа

· Два аналоговых входа (0 В … 10 В, 0 мA … 20 мA), может по выбору быть использован в качестве 7 и 8го цифрового входа

· Два аналоговых выхода (0 мA … 20 мA)

· Три параметрируемых релейных выхода (30 B DC/5 A, активная нагрузка, 250 B AC/2 A, индуктивная нагрузка)

· Бесшумная работа двигателя благодаря высокой частоте ШИМ

· Полная защита двигателя и преобразователя

Принадлежности (обзор)

· Фильтры ЭМС класса A/B

· Дроссель коммутации сети

· Выходные дроссели

· Защитные кожухи

· BOP базовый пульт управления (для программирования преобразователя)

· AOP расширенный пульт управление с текстовым дисплеем

· Коммуникационные модули

PROFIBUS

DeviceNet

CANopen

· Модуль Энкодера

· Монтажный комплект PC преобразователь

· Монтажный комплект для встройки панелей управления ВОР/АОР в дверь шкафа

· PC – программы запуска в среде Windows 95/98 и NT/2000.

Механические параметры

· Модульное исполнение

· Рабочая температура

0.12 кВт … 75 кВт: –10 °C +50 °C

90 кВт … 200 кВт: 0 °C +40 °C

· Компактный корпус благодаря высокой удельной мощности

· Простое подключение сетевых кабелей и кабелей двигателей для оптимальной монтажной совместимости

· Съемные панели управления

· Съемная управляющая клеммная колодка, без винтов

Силовые параметры

· Новейшая технология IGBT

· Цифровое микропроцессорное управление

· Высококачественное векторное управление

· Прямое управление потоком двигателя (FCC) для улучшения динамических характеристик и оптимального управления двигателем

· V/f управление, с параметрируем начальным напряжением

· V/f управление квадратичное

· параметрируемая кривая зависимости V/f

· Управление моментом

· «подхват на ходу»

· Компенсация скольжения

· Автоматический повторный запуск при пропадании питания или нарушениях режима

· Свободные функциональные блоки логических и арифметических операций

· Функция «Kinetic buffering»

· Встроенный PID регулятор ( с автоподстройкой)

· Параметрируемое время разгона и торможения в пределах от 0 до 650 с

· Сглаживание кривой пуска

· Быстродействующее токоограничение (FCL) для безаварийной работы

· Быстродействующие цифровые входы

· Точный ввод заданного значения благодаря 10битному аналоговому входу

· Комбинированное торможение для контролируемого останова

· Встроенный тормозной блок (только для преобразователей от 0.12 кВт … 75 кВт)

· 4 частоты пропускания против резонанса

· Демонтируемый Y конденсатор для использования в сети IT ( с изолированной нейтралью) (при работе в сетях с изолированной нейтралью “Y” конденсатор удаляется, и устанавливается выходной дроссель).

Защитные параметры

· Перегрузочная способность

CT режим

0.12 кВт … 75 кВт:

1.5 x номинальный выходной ток в течении 60 сек., каждые 300 сек.,

и 2 x номинальный выходной ток в течении 3 сек., каждые 300 сек.

VT режим

5.5 кВт … 90 кВт:

1.4 x номинальный выходной ток в течении 3 сек. и 1.1 x номинальный выходной ток в течении 60 сек., каждые 300 сек.

· Защита от перенапряжения и пониженного напряжения

· Защита от перегрева преобразователя

· Защита двигателя с помощью подключения PTC терморезистора или KTY датчика

· Защитное заземление

· Защита от короткого замыкания

· Тепловая защита по I2t

· Защита от блокировки двигателя

· Защита от опрокидывания

· Защита от изменения параметров

Технические параметры частотного преобразователя

| Сетевое напряжение и диапазон мощности | AC 380 В … 480 В ± 10 % |

CT (постоянный момент) 0.12 кВт … 45 кВт |

VT (переменный момент) 5.5 кВт …45 кВт |

|

| Частота сети | 47 Гц … 63 Гц | |||

| Выходная частота | 0 Гц … 650 Гц | |||

| Коэффициент мощности | ≥ 0.95 | |||

| КПД | 96 % … 97 % | |||

|

Перегрузочная способность CT режим |

0.12 кВт …75 кВт |

1.5 x номинальный выходной ток в течении 60 сек., каждые 300 сек., и 2 x номинальный выходной ток в течении 3 сек., каждые 300 сек. |

||

| 90 кВт … 200 кВт |

1.36 x номинальный выходной ток в течении 57 сек., каждые 300 сек., и 1.6 x номинальный выходной ток в течении 3 сек., каждые 300 сек. |

|||

| VT режим | 5.5 кВт …90 кВт | 1.4 x номинальный выходной ток в течении 3 сек. и 1.1 x номинальный выходной ток в течении 60 сек., каждые 300 сек. | ||

| 110 кВт …250 кВт | 1.5 x номинальный выходной ток в течении 1 сек. и 1.1 x номинальный выходной ток в течении 59 сек., каждые 300 сек. | |||

| Пусковой ток | Не выше расчетного входного тока | |||

| Законы управления | Векторное управление, управление моментом, линейная зависимость V/f; прямое управление потоком FCC; квадратичная зависимость V/f; программируемая зависимость V/f | |||

| Частота импульсов | 0.12 кВт …75 кВт |

4 кГц (Заводская установка) 2 кГц … 16 кГц (ступенями по 2 кГц) |

||

| 90 кВт … 200 кВт |

2 кГц (Заводская установка) 2 кГц … 8 кГц (ступенями по 2 кГц) |

|||

| Число фиксированных частот | 15, параметрируемые | |||

| Частоты диафрагмирования | 4, параметрируемые | |||

| Дискретность задания |

0.01 Гц цифровое с панели 0.01 Гц с компьютера 10 бит аналоговое представление |

|||

| Цифровые входы | 6 параметрируемые, потенциально развязанные; переключаемые PNP/NPN | |||

| Аналоговые входы |

2 параметрируемых: · 0 В … 10 В, 0 мA … 20 мA и –10 В … +10 В (AIN1) · 0 В … 10 В, 0 мA … 20 мA (AIN2) · могут использоваться как 7 и 8 цифровые входы |

|||

| Релейные выходы |

3, параметрируемые, 30 В DC/5 A (активная нагрузка), 250 В AC/2 A (индуктивная нагрузка) |

|||

| Аналоговые выходы | 2, параметрируемые , (0/4 мA 20 мA) | |||

| Последовательный интерфейс | RS485, опционально RS232 | |||

| Электромагнитная совместимость |

0.12 кВт …75 кВт: опционально ЭМС фильтр в соотв. EN 55 011, класса A или класса B, опционально Класса A или класса B (для типоразмеровA, B, C), опционально Преобразователь со встроенным ЭМС фильтром кл. А (для типоразмеров A, B, C, D, E, F) |

|||

| Торможение | Торможение постоянным током, Комбинированное торможение, встроенный тормозной блок ( для преобразователей от 0.12 кВт …75 кВт) | |||

| Степень защиты | IP 20 | |||

|

Рабочая температура (без понижения) |

0.12 кВт …75 кВт |

10°C … +50°C (CT) 10°C … +40°C (VT) |

||

| 90 кВт … 200 кВт | 0 °C … 40 °C | |||

| Температура хранения | –40 °C … +70 °C | |||

| Относительная влажность | 95% RH – без образования конденсата | |||

| Высотные характеристики | До 1000 м над уровнем моря без снижения мощности | |||

| Функции защиты по: |

· Пониженное напряжению · Перенапряжению · Перегрузке · Включению на землю · Короткому замыканию · Блокировки двигателя · От опрокидыванию двигателя · Перегреву двигателя по I2t · Перегреву преобразователя · От изменения параметров |

|||

| Нормы и сертификация | uL ,c uL, CE, ctick | |||

| Обозначение CE | Соответствуют правилам для низкого напряжения 73/23/EEC и нормам по электромагнитной совместимости 89/336/EEC | |||

| Габаритные размеры и вес (без опций) |

Типоразмер A: B: C: |

В x Ш x Г (мм) 173 x 73 x 149 202 x 14 x 172 245 x 185 x 195 |

Вес (кг) 1.3 3.4 5.7 |

|

3 уровень

Оптические датчики приближения – Серия PXO 400

Кубический корпус из прессматериала, IP65, c кабелем или штекером M8

Световой датчик отражающего действия; энергетический датчик

· Дальность действия 60 cm (регулируется пационтометром)

Световой датчик отражающего действия со снятием фона

· Дальность действия от 3 до 15 см (регулируется пационтометром)

Фотореле отражающего действия

· Дальность действия 2 м (регулируется пационтометром)

· Поставляется без отражателя

Фотореле однонаправленного действия

· Дальность действия 6 м (регулируется пационтометром)

Датчик BERO для пластмассовых световодов

· Дальность действия зависит от полотна

Рабочее напряжение DC 24 В

Электронный выход pnp или npn

Поставляется без крепежного материала

Оптические датчики отличаются высокой точностью и быстродействием, простотой настройки с использованием режимов обучения или с помощью потенциометра, простотой обслуживания.

Особенности:

· Чрезвычайная точность и быстрота

· Высокая производительность даже на больших расстояниях

· Небольшого, компактного исполнения

· Степень защиты вплоть до IP68

· Устанавливаемая дальность действия

· Функция обучения (Teachin)

Установка рабочих зон обнаружения (расстояний)

Чувствительность оптических датчиков регулируется встроенными многооборотными потенциометрами. Вращение потенциометра по часовой стрелке увеличивает чувствительность датчика. Потенциометр не имеет фиксаторов крайних положений.

Связь с ПЛК

Для реализации существенно большей гибкости и надежности датчиков благодаря интеллектуальной связи с ПЛК использован IQSense. Единообразный обмен данными дает много преимуществ, как для конструкции установки, так и для ее эксплуатации.

А функция IntelliTeach позволяет слесарям КИПиА достичь быстрого ввода в эксплуатацию, так как все настройки для устройств IQSense могут быть выполнены с помощью ПЛК. Значения, однажды установленные на одном датчике, без проблем могут быть переданы другим датчикам. Датчики могут быть заменены во время работы без каких-либо дополнительных действий, так как ПЛК автоматически восстанавливает все настройки датчика.

Кроме того, IQSense делает возможным выполнение системной диагностики по каналам. Автоматически сигнализируется об обрыве провода, коротком замыкании, неправильной настройке или выходе из строя модуля или датчика, и удается избежать ошибок параметризации. Поэтому появляется возможность сократить времена простоя и увеличить коэффициент готовности установки.

Самое основное

· Конфигурирование с помощью STEP 7

· Обмен данными между датчиками и ПЛК SIMATIC PLC через недорогой двухжильный кабель

· Параметризация датчиков через управление (IntelliTeach)

· Системная диагностика вплоть до датчика сигналов сокращает времена простоя

· Замена датчиков во время работы без повторной параметризации

Технические данные:

| Рабочий режим | Сетевой датчик отражающего действия | Световой датчик отражающего действия со снятием фона | Фотореле отражающего действия с поляризацонным фильтром |

|

|

| Дальность действия | см | 60 (регулируется) | 3 . 15 (регулируется) | 200 (регулируется) |

|

| Стандартная измерительная пластинка | мм | 200 × 200 (белая) | 100 × 100 (белая) | Тип отражателя D 84 |

|

| Рабочее напряжение (DC) | В | 10 . 36 (остаточная пульсация не более 20 %) |

|

||

|

Ток холостого хода I0, макс. |

мА | 15 |

|

||

|

Выходной токIe |

мА | 200 |

|

||

| Частота коммутации | Гц | 1000 | 500 | 1000 |

|

| Время коммутации | мс | 0,5 | 1 | 0,5 |

|

| Частота (вид) излучения | нм | 880 (ИК) | 660 (красный) | 660 (красный, поляризованный) |

|

| Светодиод |

|

||||

| · Коммутационное состояние | Желтый |

|

|||

| · Резерв функционирования | Зеленый |

|

|||

| Материал корпуса | Прессматериал (PBTP, Крастин) |

|

|||

| Степень защиты | IP65 |

|

|||

| Диапазон температур | °C | 25 . +55 |

|

||

| Температурный коэфициент | %/K | 0,3 |

|

||

| Тип | 3RG70 10–.00 | 3RG70 14–.00 | 3RG70 11–.00 |

|

|

| Рабочий режим | Фотореле однонаправленного действия | Датчик BERO для пластмассовых световодов | |||

| Дальность действия | см | 600 (регулируется) | Зависит от волокна | ||

| Стандартная измерительная пластинка | 100 x 100 (белая) | ||||

| Рабочее напряжение (DC) | В | 10 . 36 (остаточная пульсация не более 20 %) | |||

|

Ток холостого хода I0, макс. |

мА | 15 | |||

|

Выходной токIe |

мА | 200 | |||

| Частота коммутации | Гц | 1000 | |||

| Время коммутации | мс | 0,5 | |||

| Частота (вид) излучения | нм | 880 (ИК) | 660 (красный) | ||

| Светодиод | |||||

| · Коммутационное состояние | Желтый | ||||

| · Резерв функционирования | Зеленый | ||||

| Материал корпуса | Прессматериал (PBTP, Крастин) | ||||

| Степень защиты | IP65 | ||||

| Диапазон температур | °C | 25 . +55 | |||

| Температурный коэфициент | %/K | 0,3 | |||

| Тип | 3RG70 12–.00 | 3RG70 13–.00 | |||

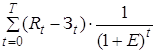

Схема подключения:

Рис.05

Индуктивные датчики приближения – Серия PXI 300

Датчики приближения самое простое и эффективное решение для бесконтактного определения металлических объектов. Если хороший проводник электричества приближается к датчику или удаляется от него, то сигнал автоматически изменяется.

Эти датчики очень надежны, так как имеют отличную повторяемость срабатываний. Благодаря устойчивости к механическим воздействиям, влиянию температуры, шумов, света и воды они имеют длительный срок службы. Мы предлагаем полный спектр продукции с широким спектром различных применений и диапазонов срабатываний.

Серия PXI300

Индуктивные датчики классифицированы согласно их возможностям применения или технических особенностей:

|

Класс |

С расширенным рабочим диапазоном |

С расширенным рабочим диапазоном (AC/DC) |

|

| Число проводов | 4 | 2 | |

| Исполнение | Кубический 40 мм x 40 мм M 30 | Кубический 40 мм x 40 мм M 30 | |

| Установка в металле | Заподлицо | Заподлицо | |

|

Расчетное расстояние срабатыванияsn |

мм | 20 | 20 |

| Материал корпуса | Прессматериал | Прессматериал | |

| Рабочее напряжение | |||

| DC | В | 15 . 34 | 20 . 320 |

| AC | В | 20 . 265 | |

|

Потребляемый ток (без нагрузки)I0 |

|||

| при 24 В в DC | мА | ≤ 30 (24 В); ≤ 40 (34 В) | 1,5 |

| при 230 В в AC | мА | ≤ 2,0 | |

|

Нагрузочная способностьIe |

|||

| Длительный режим | мА | 200 (≤ 50 °C); 150 (≤ 85 °C) | 200 |

| 20 мс | мА | ||

| Минимальный ток нагрузки | мА | < 2 | |

| Частота коммутацииf | Гц | 30 | 25/30 (AC/DC) |

| Точность репродуцированияR | мм | 0,75 | 0,75 |

| Разность хода H | мм | 0,05 . 3,3 | 0,05 . 3,3 |

|

Задержка готовностиtv |

мс | 100 | 100 |

| Индикация | |||

| Коммутационное состояние | Желтый светодиод | Желтый светодиод | |

| Напряжение питания | Зеленый светодиод | ||

| Меры защтиты | |||

| Подавл. ложн. импульса на включ. | • | • | |

| Защита от кор. замык./перегрузки | • | ||

| Защита от переполюсовки | • | • | |

| Защита от обрыва провода | • | ||

| Защита от индуктивных влияний | • | • | |

| Защита от радиоприборов | • | • | |

| Степень защиты | IP 67 | IP 67 |

Особенности:

· Компактный

· Высокая степень защиты IP67

· Фактор коррекций 1

· Высокая степень чувствительности

· Высокая частота коммутации

· Простота монтажа

· Удобно использовать в малых пространствых

Степень защиты

|

Степень защиты, в соответствии с IEC 60529. |

Значение цифр |

Условия испытаний / замечания |

| IP67 |

6 Защита от проникновения пыли. Полная защита от прикосновения (электрическая). 7 Защита от воды, когда аппаратура погружается в воду при определенном давлении и на определенное время. При этом вода не должна проникать в количестве, вызывающем повреждение. |

Условия испытаний: · Глубина погружения 1 м · Время 30 мин Если вода или сырость могут проникнуть через длинный период времени, то в этом случае должны быть использованы устройства со степенью защиты IP68. |

Функции:

Индуктивные датчики BERO является бесконтактным датчиком положения, не содержащим деталей, подверженных механическому износу, и практически нечувствительным к влиянию окружающей среды.

В датчике BERO создается высокочастотное переменное поле, которое излучается из „активной поверхности" датчика BERO. Пространственные размеры этого переменного поля определяют „дальность действия" прибора. При приближении материала с хорошей электрической и/или магнитной проводимостью поле ослабляется. Оба состояния (поле ослаблено или не ослаблено) анализируются в датчике BERO с изменением сигнала на выходе.

Встроенные меры защиты

Защитные схемы, встроенные в большинство BERO обеспечивают простоту эксплуатации и защищают приборы от выхода из строя.

Возможна защита от:

· обрыва провода (контакты L и L+);

· ложного импульса на включение;

· короткого замыкания и перегрузки (DC);

· пиков перенапряжения;

· неверного подключения всех контактов;

· влияния радиотелефонов.

Защита от короткого замыкания и перегрузки

Все приборы в исполнении для постоянного напряжения оборудованы защитой от короткого замыкания и перегрузки. Короткие замыкания между выходом и зажимами рабочего напряжения не повреждают бесконтактный датчик и могут быть длительными; допустима также неограниченная перегрузка. Во время короткого замыкания светодиоды не работают.

Защита от переполюсовки

Все индуктивные бесконтактные датчики защищены от любой переполюсовки всех контактов.

Защита от обрыва провода

Датчик в исполнении для постоянного напряжения сконструирован так, что при обрыве провода любого контакта BERO не выдает ложного сигнала (это не относится к 3RG46 и всем 4проводным BERO). Ложный сигнал это любой отличный от 0 сигнал длительностью более 2 мс, ток которого больше остаточного тока.

Защита от индукционных влияний

При отключении индуктивных нагрузок выходное напряжение сильно возрастает (без схемы защиты), что может привести к пробою выходного транзистора. Поэтому бесконтактные датчики BERO имеют на выходе диод Зенера, ограничивающий напряжение отключения безопасной величиной (3проводный BERO).

При подключении индуктивных нагрузок > 100 мА и при этом с частотой коммутации > 10 Гц рекомендуется установка нулевого диода непосредственно на нагрузке (из-за большой мощности потерь во встроенном диоде Зенера).

Защита от влияния радиоприборов

Чувствительность к высокочастотным помехам снижена настолько, чтобы выполнялось предписание IЕС 60 8013, Level3 (напряженность поля при испытаниях 10 В/м).

Защита от электростатического заряда

Приборы сконструированы так, что электростатические заряды в соответствии с IEC 60 8013, Level 3 (8 кВ) не выводят их из строя.

Электромагнитная совместимость

Все индуктивные датчики BERO соответствуют требованиям к электромагнитной совместимости №. 89/336/ EWG. Это доказывается применением стандарта EN 60 94752 и удостоверяется соответствующим контрольным органом.

Светодиоды

Датчики BERO (за исключением BERO для сложных условий окружающей среды и BERO по нормам NAMUR) снабжены двумя светодиодами (СИД).

Желтый СИД индицирует коммутационное состояние, т. е.

· при функции замыкающего контакта: BERO демпфирован = СИД горит

· при функции размыкающего контакта: BERO не демпфирован = СИД горит

· при функции замыкающего и размыкающего контакта: BERO демпфирован = СИД горит

Зеленый СИД показывает наличие рабочего напряжения.

Технические данные:

|

Общие технические данные |

|

| Гистерезис H |

Макс. 0.2 sr |

|

Максимальная длина кабеля (неэкранированный) |

|

| · AC | 100 м |

| · DC | 300 м |

| Температура окружающей среды | |

| · При работе |

–25 . + 85 °C 1) 2) |

| · При хранении |

–40 . + 85 °C 1) |

| Стойкость к ударам | 30 × g, длительность 18 мс |

| Стойкость к вибрации | 55 Гц, амплитуда 1 мм |

| Снижающий коэффициент | |

| · Нержавеющая сталь | от 0.7 дo 0.9 |

| · Аллюминий | от 0.35 дo 0.5 |

| · Медь | от 0.2 дo 0.4 |

| · Латунь | от 0.3 дo 0.6 |

| Падение напряжения | |

| · 2х жильный BERO | Maкс. 8 В |

| · 3х жильный BERO | Maкс. 2.5 В |

| · 4х жильный BERO | Maкс. 2.5 В |

1) До +70 °C с 3RG41 и 3RG46.

2) Максимальный коммутационный ток для 3хпроводного BERO в нормальных условиях, при рабочей температуре > 50 °C 150 мA.

Глава 4. Электроснабжение потребителей линии упаковки

Основными потребителями линия упаковки гипсокартона являются цепные конвейеры оборудованные асинхронным двигателем мощностью 5,5 кВт; а также станция обвязки с асинхронным двигателем 0,37 кВт; плёночной станцией оборудованное АД мощностью от 0,37 до 1,1 кВт; конвейер цепной с керамопластинами термоусадочной станции 5,5 кВт; станция удвоителя пакетов оборудованное 3мя двигателями мощностью от 0,75 кВт до 11 кВт.

И в качестве электроснабжения осуществляется кабелями марки ВВГ 4/2,5, проложенных в кабельных лотках, трубках и подключены к пускателям размещенных в распределительном шкафу. Распред. шкаф оснащен разъединителями с плавкими вставками сери А3716С, диапазон значений вставок плавких от 8 до 200 А. РШ в сваё время питается кабелем ШВВГ 4/16 длиной 85 метров от ЗРУ 0,4, которая находится в ЦТП 10/0,4.

Внутренняя схема ЦТП осуществлена по типу 2 категории, такая необходимость обусловлена экономической целесообразностью и техническими особенностями производства. Трансформаторы двух обмоточные типа ТМ1000 10/0,4 кВ Таб.01 находятся в помещении ЦТП, разделены кирпичной перегородкой от ЗРУ. Питание на ЦТП приходит от ГПП1 «Кунгурские Электросети», воздушным способом кабелем АС150. Тр.1 и Тр.2 питается через ячейку 4 и ячейку 11 соответственно. Ячейка оборудована разъединителем высоковольтным с изоляционным исполнением на 10000 вольт.

Расчетная нагрузка всех электроприёмников питающихся от ТП:

P=1047 кВт;

Технические параметры ТМ1000

|

Тип мощность КТП, кВА |

Номинальные токи обмоток Iном., А |

Сопротивление обмоток, Ом |

Ток к.з. об мотки НН Iк, А |

Коммутационные защитные устройства | |||||

|

Тип авта. выкл. (АВ) |

Тип защиты |

Уставки РТМ и УМЗ Iу , А |

|||||||

| ВН | НН |

Rтр. |

Xтр. |

||||||

| ТМ1000/10У1 | 102 | 1487 | 0,0056 | 0,026 | 11330 | А3742У | УМЗ |

1000 3000 |

|

Сечение кабелей принимаем по расчетным и допустимым длительным нагрузкам.

Определим расчетный ток для кабеля питающего РШ и кабеля наиболее удаленного и мощного двигателя линии, по формуле:

Iр.к. = Кс ΣPном. i ÷ √3 Uном. cos φ , А

где: ΣPном. i – сумма номинальных мощностей электроприёмников, питающихся по данному кабелю, кВт;

Uном. – номинальное напряжение электроприёмников, кВ

Т.к. у нас группа электроприёмников с Uном. = 380 В, то целесообразно применить упрощенную формулу для быстроты расчета:

Iр.к. ≈ 1,4∙ ΣPном. i, А

Ф.К. от ЗРУ0,4 до РШ: Iр.к. ≈ 1,4∙118 = 165,2 А

Кабель АД маслостанц У.П.: Iр.к. = Iном. = 22 А

|

Наименование кабеля |

Расчетный ток кабеля Iр.i , А |

Марка кабеля |

Сечение жилы Sж, (мм2) по условию |

Окончательн Sж, (мм2) |

|

|

Ip.i |

Sмех, Sэк |

||||

| Фидерный кабель от ЗРУ0,4 до РШ |

Iр (ф.к.7) = 165 |

КГЭШ 4 жил. |

50 IS.H.=236 A |

Sмех,=25 |

Sмех=25 мм2 |

| Кабель АД маслостанции У.П. |

Iр(м)= Iном(м)=22 |

ВВГ 4 жил. |

4 IS.H.=54 A |

Sмех,=2,5 |

По Sмех =2,5мм2 |

Необходимо проверить принятые кабели сети на потери напряжения в условиях нормального режима работы и пуска.

Приведённая длина кабельной линии находится по формуле:

L*=Σℓi Kп.i, км

где, ℓi – фактические длины кабелей различных сечений от базовой расчетной точки, где определено Sк;

Kп.i – коэффициенты привидения кабелей к кабелю сечением 50 мм2,

определяемые по табл. 1.8;

n – число участков кабеля, включаемых последовательно .

L*= 2,6∙ 0,43 = 1,118 км

Определение приведённых длин кабелей

| Наименование кабеля |

Сечение силовой жилы Sж , (мм2) |

Фактическая длина ℓi, км |

Коэффициент привидения Kп |

Приведённая длина кабеля , км | |

|

В сети ВН ℓ*вн |

В сети НН ℓ*нн |

||||

|

Марки АС150 от ЦПП до ТП1000 Фидый от ТП доРШ От РШ до АД маслостанц |

150 25 2,5 |

0,65 0,085 0,115 |

0,43 0,54 4,92 |

1,118 — — |

ℓ*(вннн)=1,9637 ∙0,0132=0,026 ℓ*ф.к.=0,0459 ℓ*мс=0,75658 |

Проверяю принятые кабели участковой сети на потери напряжения в условиях нормального режима работы.

Номинальное напряжение трансформатора ТП серии ТМ1000 10/0,4 кВ. Причем, номинально напряжение вторичной обмотки Uном.тр= 400 В, соответствует номинальному току нагрузки трансформатора. В режиме холостого хода (х.х.) трансформатора напряжения на вторичной обмотке повышается на 5% и составляет Uо=420 В.

Для нормальной работы электродвигателей величина напряжения на зажимах должна быть не менее 0,95 от номинального, т.е. не менее 360 В.

Таким образом, суммарные допустимые потери напряжения в сети при питании от ТП серий ТМ1000 с Uо=420 В не должны превышать при нормальной работе электродвигателей Σ∆Uнорм=60 В.

Проверка сети на потери напряжения производится для наиболее мощного и наиболее удаленного электродвигателя. При расчетах составляется схема замещения сети рис.01.

Суммарные потери напряжения в сети при нормальной работе электроприемников определяются выражением

Σ∆Uнорм=∆Uтр+∆Uф.к+∆Uэк≤∆Uдоп

где ∆Uтр – потери напряжения на обмотках трансформатора ;

∆Uф.к – в фидерном кабеле;

∆Uэк – в кабеле ответвления к электроприемнику.

Для расчетов необходимо знать Iр.тр(НН)

Iр.тр(НН)= 972÷√3∙0,4=1389 А

Определение потерь напряжения при нормальной работе электроприемников (при cos φ=0,7; температуре обмотки тра. +150ºC, жил кабелей +65 ºC)

Расчетные формулы:

∆Uтр=√3 Iр.тр(1,5Rтр cos φтр + Xтр sin φтр) = =1,73∙1389(1,5∙0,0056∙0,7+0,026∙0,71)=58 В;

∆Uк.л= √3 Iр.к∙ℓк.л∙rк.л∙Кх∙ cos φк.л

| Расчетные участки и точки |

Расчетный ток участка кабеля Iр.i, А |

Характеристика кабеля |

Потери напряжения ∆Uнорм.i в участках сети, В |

|||

|

Sж, (мм2) |

ℓк.л, км |

rк.л,Ом/км |

Кх |

|||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

|

К1 (трформатора) |

Iр.тр=1389 |

— | — | — | — |

∆Uтр = 58 В |

|

К1 – К2 (ф.к.7) |

Iр (ф.к.) = 165,2 |

25 | 0,085 | 0,223 | 1,28 |

∆Uф.к=1,73∙165∙0,085∙0,223∙1,28∙0,7=4,9 |

|

К3 – К4 АД маслостан |

Iр(мс)= 22 |

2,5 | 0,115 | 2,11 | 1,05 |

∆UБП=1,73∙22∙0,115∙2,11∙1,05∙0,7=6,8 |

|

Суммарные потери напряжения для РЩ7 Σ∆Uнорм=11,7 < 58 В |

||||||

Проверка параметров сети по условию пуска

Участковая сеть, выбранная по условию нормального режима, должна быть проверена на возможность пуска наиболее мощных и электрически удаленных двигателей без “опрокидывания”, исходя из допустимых колебаний напряжения на их зажимах.

Для возможности пуска электродвигателей величина напряжения на их зажимах Uп.р. должна быть не мене : для конвейеров – 0,85 Uном.д=360 В.

Определение потерь напряжения ∆Uнорм на зажимах двигателей к моменту их запуска при работе остальных электроприемников с учетом последовательности их включения и возможной работы в режиме холостого хода (Кх.х.=0,5)

∆Uнорм.i= ∆Uнорм(Iр.i÷ Iр.i)

| Расчетные участки и точки |

Расчетный ток участка, кабеля Iр.i , А |

Потери напряжения ∆Uнорм.i участках сети, В |

| Запуск двигателя 11 кВт I группы электроков комбайна. | ||

|

К1 (трформатора) К1 – К2 (ф.к.)

К2 – К3 (муп) |

Iр.тр=0.81[4+13+92+0,5∙35+0,5∙4+22+0,5(22+80+132)]=0,81∙267,5=217 Iр (ф.к.) =0,81(4+13+22+0,5∙22)=0,81∙50=40,5 Iр (муп) =0,81(22+0,5∙22)=0,81∙33=26,7 |

∆Uтр =∆Uтр (Iр.i÷Iр.i)= 21(217÷492)=9,3 В ∆Uф.к=∆Uф.к(Iр(ф.к)÷ Iр(ф.к))= =13,1(40,5÷ 199)=2,7 В ∆Uм.к1=∆Uф.к(Iр(муп)÷ Iр(муп))= =25(26,7÷ 185)=3,6 В |

|

Суммарные потери напряжения для точки К3 Σ∆Uнорм= 15,6 В |

||

Определение значений A Ki для цепей запускаемых двигателей.

Расчетные формулы:

A Ki= (Ri cos φп + Xi sin φп); для кабеля Aк.л= ℓк.л∙rк.л∙Кх∙ cos φп.

Коэффициент мощности при пуске двигателей cos φп≈0,5. Данные Кх для кабелей принимаются из табл. 1.14 , остальные данные из табл. 2.6

| Расчетные участки и точки | Характеристика кабеля |

Влечена AKi для трансформатора и кабеля. |

|||

|

Sж,(мм2) |

ℓк.л , км |

rк.л,Ом/км |

Кх |

||

|

К1 (трансфорра) К1 – К2 (ф.к.) К2 – К3 (муп) |

— 25 2,5 |

— 0,085 0,115 |

— 0,223 0,423 |

— 1,46 1,33 |

Aтр=1,5∙0,0056∙ 0,5 + 0,026 ∙0,87=0,027 Aф.к.=0,085∙0,223∙ 1,46 ∙0,5=0,031 Aмуп=0,115∙0,423∙ 1,33 ∙0,5=0,062 |

|

Суммарное значение для точки К3 Σ A К3 = 0,12 |

|||||

Определение расчетных значений напряжения ∆Uп.р на зажимах двигателя , при пуске и пускового тока двигателя Iп.р.

Расчетная формула:

Uп.р= U р п.÷1+√3[Iп.ном÷ U ном.д(Rп cos φп + Xп sin φп)= U0 Σ∆Uнорм.i ÷ 1+√3(Iп.ном÷ U ном.д ) Σ AKi ;

Iп.р= Iп.ном(Uп.р÷ U ном.д) 0,8∙ U ном.д=0,8∙380=304 В

| Расчетные точки | Расчет значений | |||

|

Σ∆Uнорм,В |

Σ AKi |

Uп.р, В |

Iп.р, А |

|

|

К4 |

22,2 | 0,12 |

Uп.р= 725 22,2 ÷ 1+1,73(792÷ 380)0,12=563>528 |

Iп.р= 792(563÷ 380)=676 |

Расчет токов к.з. сети.

Величины токов к.з. в сетях НН определяются с учетом возможного колебания питающего напряжения в пределах от 0,95 до 1,05 , то номинального напряжения вторичной обмотки трансформатора U ном.тр = 400 В по формуле :

а) для трёхфазном к.з. Iк= 1,05∙U ном тр ÷√3∙Z к , А

б) для двухфазном к.з. Iк= 0,95∙U ном. тр ÷2∙Z к , А

где Z к – сопротивление цепи к.з. в сети НН, Ом

Сопротивление цепи в сетях напряжением 380 В определяется с учетом влияния сети напряжения 6кВ по формуле:

а) для 3/фазного к.з. при температуре жил кабелей +15ºC и обмотки трра. +20ºC

Z к= √( Хс+Хтр+χк.л ∙ L*)2+(Rтр+rк.л.∙ L*)2=√( Хс+Хтр +0,075∙ L*)2+( Rтр+0,363∙ L*)2

б) для 2/фазного к.з. с учетом нагрева жил кабелей до +65 ºC и обмотки трансформатора до +150 ºC

Z к=√( Хс+Хтр +0,075∙ L*)2+( Rтр+0,423∙ L*)2, Ом

где: Хс сопротивление системы ВН, приведенное к напряжению НН и =0,0105 Ом

L* общая приведенная к НН длина кабелей ВН и НН от базовой точки до т. к.з.

Хтр, Rтр – индуктивное и активное сопротивление обмоток трра. по его техническим данным, и =0,026 и 0,0056 соответственно.

1,5 – коэффициент, учитывающий увеличение активного сопротивления обмоток трансформатора при нагреве от +20ºC до +150 ºC

К1: Z к= √( 0,0105+0,026 +0,075∙ 0,026)2+( 0,0056+0,363∙ 0,026)2=0,0413

Iк= 724,5 ÷1,73∙0,0413=10140 ,

Z к=√( 0,0105+0,026 +0,075∙ 0,026)2+( 0,0056+0,423∙ 0,026)2=0,0431

Iк= 655,5 ÷2∙0,0431=7604 , А

К2: Z к= √( 0,0105+0,026 +0,075∙0,1286)2+( 0,0056+0,363∙ 0,1286)2=0,07

Iк= 724,5 ÷1,73∙0,07=5983 , А

Z к=√( 0,0105+0,026 +0,075∙ 0,1286)2+( 0,0056+0,423∙ 0,1286)2=0,08

Iк= 655,5 ÷2∙0,08=4097 , А

К3: Z к= √( 0,0105+0,026 +0,075∙ 0,3486)2+( 0,0056+0,363∙0,3486)2=0,146

Iк= 724,5 ÷1,73∙0,146=2869 ,

Z к=√( 0,0105+0,026 +0,075∙0,3486)2+( 0,0056+0,423∙0,3486)2=0,168

Iк= 655,5 ÷2∙0,168=1951 , А

Расчет сопротивлений цепи к.з. Z к и Z к; токов к.з. Iк и Iк в кабельных сетях напряжением 10300 и 380 В.

| Расчетная точка к.з. |