Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Дипломная работа: Деталь "корпус поршня"

Дипломная работа: Деталь "корпус поршня"

Содержание.

Введение.

1. Общий раздел.

Описание конструкции и служебное назначение детали.

Технологический контроль чертежа детали анализ детали на технологичность.

2.Расчетная часть.

2.1Характеристика заданного типа производства.

2.2 Выбор метода и вида получения заготовки.

2.3Разработка маршрута обработки детали.

2.3.1 Анализ существующего технологического процесса

2.3.2 Разработка нового технологического процесса.

2.3.3 3 Характеристика выбранного оборудования

2.3.4 Описание Системы УЧПУ

2.4 Выбор и обоснование технологических баз.

2.5 Определение припусков на механическую обработку.

2.6 Выбор режущего, вспомогательного и мерительного инструментов.

2.7. Расчет режимов резания.

2.8 Расчет норм времени.

2.9 Технико-экономическое сравнение вариантов обработки детали.

Литература.

Приложения.

Введение.

Машиностроение является одной из ведущих отраслей промышленности нашей страны. Непрерывное совершенствование машин характеризуется возрастанием их мощности, а так же повышением их точности и надежности.

В создание Технологии Машиностроения крупный вклад внесли профессора Л.И. Соколовский, А.М. Каширин, Б.С. Балакшин, В.М. Ковал, М.Е. Егоров и другие. Эти ученые разработали теоретические основы технологии машиностроения, вопросы точности обработки деталей и жесткости системы станок- приспособление- инструмент- деталь, теорию размерных цепей, типизацию Технологического Процесса и другие.

На современном этапе развития технологии трудно сосредоточить всю совокупность расширяющихся знаний во всех областях технологии производства машин в рамках одной специальности как технология машиностроения, технология литейного производства, технология ковки и штамповки и т.п.

В условиях массового и крупносерийного производства должны применяться заготовки экономичных форм с приближением их к формам готовых деталей и прокат специальных профилей, что значительно снизит трудоемкость обработки на металлорежущих станках.

В технологии обработки заготовок повысилось значение отделочных операций. Таким образом, при обработке заготовок должны преобладать методы обработки поверхности абразивным инструментом, лезвийным инструментом без снятия стружки.

В методах обработок заготовок резанием наметилась и утвердилась замена однолезвийного инструмента многолезвийным.

В области станкостроения на место станков с ручным управлениям пришли станки с Численно Программным Управлением.

Целью данного дипломного проекта является разработка нового прогрессивного технологического процесса механической обработки детали “корпус поршня” с использованием станков с ЧПУ.

1. Общий раздел.

1.1 Описание конструкции и служебное назначение детали.

Деталь «Корпус Поршня» имеет габаритные размеры ø360х310 и массу 122кг. Изготавливается из легированной стали 20Х ГОСТ 4543-71

Деталь используется в приводе токарного станка, и работает в агрессивной среде со статическими нагрузками, а также испытывает деформации растяжения и сжатия.

Основными поверхностями являются: внутренняя цилиндрическая поверхность ø285 H7 с шероховатостью 0,8 мкм, наружная цилиндрическая поверхность ø360 H11 с шероховатостью мкм(является конструкторской базой).

Вспомогательными поверхностями являются: отверстие ø25 H11с шероховатостью 3,2 мкм, 2 отверстия ø12мм, конусные поверхности ø335 и ø325 мм, внутренний уступ ø350

Остальные поверхности являются свободными.

Технические требования предъявляемые к заготовке:

по твердости HRC 101…143,штамповочные уклоны 5 ,класс точности Т2, группа сталей М2,Степень сложности С2.

Химические и физико-механические свойства представлены в таблицах 1.1.1 и 1.1.2

Таблица 1.1.1

|

Временное сопротивление разрыву, Н/мм2 |

Относительное удлинение/ | Относительное сужение, % |

Ударная вязкость, кгс/см2 |

Предел текучести, Н/мм2

|

| 600 | 11 | 40 | 6 | 650 |

Таблица 1.1.2

| C | Si | Mn | Cr | S | P | Ni | Cu |

| 0.17 - 0.23 | 0.17 0.37 | 0.50 0.80 | 0,7- 1.00 | 0.045 | 0.050 | 1-1,5 | 0,4-0,6 |

1.2 Анализ технологичности детали.

На чертеже даны все размеры, сечения которые дают полное представление о детали, на основные размеры указаны допуски и шероховатости и имеются особые технические требования: HRC 101…143

Деталь технологична, так как поверхности можно обрабатывать проходными резцами, есть свободный доступ инструмента к обрабатываемым поверхностям, способ получения заготовки довольно прост.

Деталь не технологична, так как жесткость детали не достаточна, т.к. она тонкостенная, и ограничивает режимы резания. Так же имеется 2 отверстия, расположенных под углом в 60,закрытый паз так же является недостатком.

Но в целом деталь достаточно технологична.

Количественный анализ технологичности детали.

При количественной оценке технологичности согласно ГОСТ 14.201-73 вычисляются коэффициенты Куэ, Ктч, Кш, для этого составляют таблицу 1.2

Таблица 1.2

| Наименование поверхности | количество поверхностей | количество унифицированных пов | квалитет | шероховатость |

|

Наружные цилиндрические поверхности: ø360H11 ø335 ø325 ø305 Конус: Ø325 Ø335 Фаска 2Х 45 Внутренние цилиндрические поверхности: Ø 350 Ø285 Ø295 Конус Ø315 Уступ Ø 70 Отверстие: Ø25H11 2 отверстия Ø12 |

1 1 1 1 1 1 2

1 1 1 1 1 1 2 |

1 1 1 1 1 1 2 1 1 - 1 - - - |

11 14 14 14 14 14 14 14 7 14 14 14 11 14 |

12.5 12.5 12.5 12.5 12.5 12.5 12.5 12.5 0.8 12.5 12.5 6.3 3.2 6.3 |

Qэ=16 Qуэ=13

Коэффициент унификации конструктивных элементов

Ку.э= Qуэ / Qэ=13/16=0.8

По этому показателю деталь технологична, так как Ку.э > 0,6

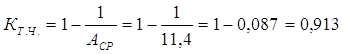

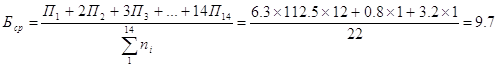

Коэффициент точности обработки

![]()

где ni- число поверхностей детали, точностью соответствующей 1му из 19ти кв.; Аср- средний квалитет точности.

По этому показателю деталь технологична, так как Кт.ч ≥ 0,8

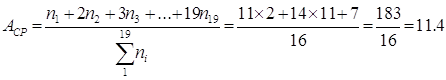

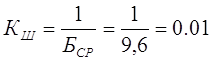

Коэффициент шероховатости поверхности

![]()

где Бср- это средняя шероховатость, мкм.; n- количество поверхностей соответствующего качества шероховатости. П–значения параметра шероховатости, Ra ; По этому показателю деталь технологична, так как Кш < 0,32По проведённому анализу можно сделать вывод, что деталь технологична.

2.2 Выбор вида и метода получения заготовки.

Выбор вида и метода получения заготовки определяется: назначением и конструкцией детали, материалом, техническими требованиями, типом производства, а также экономичностью изготовления.

Вид заготовки оказывает существенное влияние на характер технологического процесса, трудоемкость и экономичность ее обработки.

В данном курсовом проекте проведем технико-экономический расчет двух возможных видов получения заготовки.

Выбираем следующие варианты заготовок: прокат и штамповка.

а) б)

Рис.2.2 Виды заготовок (а – прокат; б – штамповка).

Для определения более рационального варианта заготовки произведем технико-экономический расчет показателей, коэффициента использования материала Ким, себестоимость изготовления заготовки Sзаг.

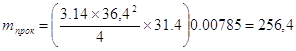

Для подсчета показателей определяем массу заготовок по двум вариантам:

![]()

![]() ;

;

![]()

![]() -прокат;

-прокат; ![]() -штамповка

-штамповка

,где

,где

d – диаметр, см

L – длина, см

ρ – плотность материала, кг/см3

ρ= 0,00785 кг/см3

кг.

кг.

mшт=144 кг.(из данных чертежа)

Экономический эффект по использованию материала.

![]() руб.

руб.

Sm=28 цена 1 кг материала, руб.

mпр, mшт масса вариантов заготовок, кг.

Экономический эффект изготовления заготовки.

![]() , где

, где

Sз1,Sз2 себестоимость вариантов заготовки.

![]() руб.

руб.

Q – масса заготовки, кг

S – цена 1кг материала, руб.

q – масса детали, кг.

Sотх цена отходов за тонну, руб.

![]()

Км=1 Кт=1.06 Кс=0.7 Кв=0.78 Кп=0.5

![]() руб.

руб.

![]() руб.

руб.

Таблица 2.2

| Вид заготовки | Коэффициент использования материала | Себестоимость изготовления, руб. | Годовая экономия, руб. |

|

Прокат Штамповка |

0.5 0.85 |

7164 1166 |

15680000/299990000 |

Метод получения заготовки штамповкой экономичней, чем заготовка полученная прокатом.

2.3 Разработка маршрута обработки детали.

2.3.1 Анализ существующего технологического процесса.

Для полноты разработки нового технологического процесса изготовления детали, необходимо проанализировать старый ТП. Основные данные по процессу представлены в таблице 2.3.1

Таблица 2.3.1

| № опер. | Наименование и содержание операции | Оборудование |

Тш, мин. |

|

005 010 015 020 025 030 035 040 045 050 055 060 065 070 |

Заготовительная Слесарная Очистить от окалины Токарно-винторезная 1.Подрезать торец 2.Точить наружную поверхность 3.Точить конус 4.Точить наружную поверхность 5.точить конус 6.Точить наружную поверхность 7.Точить наружную поверхность ø305 Токарно-винторезная 1.Снять фаску 2.Расточить ø275 3.Расточить ø265 4.Расточить фаску Контрольная Токарно-винторезная 1.Расточить ø350 2.Расточить ø285 начерно 3.Расточить начисто 4.Расточить конус 5.Расточить ø295 6.Расточить уступ ø70 Контрольная Сверлильная 1.Сверлить отверстие ø12 2. Сверлить отверстие ø12 Сверлильная 1.Сверлить отверстие ø25 2.Зенкеровать отверстие 3.Сверлить по ввод фрезы Фрезерная 1.Фрезеровать окно Внутришлифовальная 1.Шлифовать начерно ø285 2.Шлифовать начисто Слесарная Моечная Приемочный контроль |

16К20 16К20 16К20 2Р135 2Р135 6Р13 3К229В |

0.78 6.8 6.2 19.6 8.56 1.26 16.9 3.84 |

Данный ТП имеет некоторые недостатки:

1 Нерациональность выбора заготовки;

2 Нерациональность выбора оборудования, используются устаревшие модели станков, которые не могут высокопроизводительно изготовить деталь и увиливают время на ее изготовление.

3 Неприменимость высокопроизводительных методов обработки.

Их можно устранить, заменив оборудование в 015; 020; 030; 040 и 045 операциях на более производительное. Применение станков с ЧПУ позволит сократить время на обработку и снизить себестоимость изготовления детали.

2.3.2 Разработка нового технологического процесса.

При разработке нового технологического процесса необходимо учесть положительные и отрицательные стороны существующего технологического процесса, то есть в новом технологическом процессе необходимо выбрать более рациональный вид заготовки, использование более нового оборудования и более высокопроизводительных методов обработки.

Предложенный вариант технологического процесса сведем в таблицу 2.3.2

Таблица 2.3.2

| № опер. | Наименование и содержание операции | Оборудование |

Станочные приспособления |

Режущий и вспомогательный инструмент | Мерительный инструмент |

Штучное время |

| 005 | Заготовительная | |||||

| 010 | Слесарная. Очистить от окалины | Верстак | ||||

| 015 |

Токарно-винторезная 1.Подрезать торец 2.Точить поверхность ø325 3.Точить конус 4.Точить поверхность ø335 5.Точить конус 6.Точить наружную поверхность ø305 с одновременной подрезкой торца 7.Снять фаску 2х45 8.Расточить фаску 9.Расточить внутреннюю поверхность ø275 10.Расточить внутреннюю поверхность ø265 с одновременной подрезкой торца |

16К20Ф3 Токарно-винторезный станок с ЧПУ |

Патрон 3-х кулачковый |

Резец проходной Т15К6 Резец Расточной Т15К6 |

Штангель-циркуль ЩЦ-II-160-0,01 |

16,7 [мин] |

| 020 | Контрольная | Стол ОТК | ||||

| 025 |

Токарно-винторезная 1.Подрезать торец 2.Точить поверхность ø325 3.Точить наружную поверхность ø360 4.Расточить поверхность ø350 с подрезкой торца 5.Расточить внутреннюю поверхность ø285 начерно 6.Расточить внутреннюю поверхность ø285 начисто 7.Расточить конус 15 8.Расточить внутреннюю поверхность ø295 10.Расточить уступ ø70 |

16К20Ф3 Токарно-винторезный станок с ЧПУ |

Патрон 3-х кулачковый ГОСТ 16886-71 | Резец Расточной Т15К6 | Штангель-циркуль ЩЦ-II-160-0,01 |

17,2 [мин] |

| 030 | Контрольная | Стол ОТК | ||||

| 035 |

Сверлильная 1.Сверлить 2 отверстия ø12 мм последовательно 2.Сверлить ø12мм 3.Зенкеровать ø12мм 4.Сверлить под ввод фрезы |

2Р135Ф2-1 Вертикально- сверлильный станок с ЧПУ |

Специальное сверлильное приспособление | Сверло Р6М5 | Калибр- пробка | 10,8 [мин] |

| 040 |

Фрезерная 1.Фрезеровать окно |

6Р13 Вертикально-Фрезерный станок | Специальное приспособление | Фреза Концевая | 5,5 [мин] | |

| 045 |

Внутришлифо-вальная 1.Шлифовать предварительно внутреннюю поверхность ø285 1.Шлифовать окончательно. |

3К229В Внутришлифовальный станок | Патрон 3-х кулачковый | Шлифовальный круг | Штангель-циркуль ЩЦ-II-160-0,01 | 12,85 [мин] |

| 050 | Слесарная | |||||

| 055 | Моечная | |||||

| 060 | Приемочный контроль |

2.3.3 Характеристика выбранного оборудования.

В данном технологическом процессе применяются такие станки как: 16К20Ф3. Он предназначен для точения наружных поверхностей, растачивания отверстий, нарезания резьбы. Его основные технические характеристики:

Наибольший диаметр обрабатываемой заготовки, [мм]:

над станиной 400

над суппортом 200

Наибольшая длина обрабатываемой заготовки, [мм] 1000

Частота вращения шпинделя, [об/мин] 35-1600

Мощность электродвигателя, [кВт] 10

Габаритные размеры,[ мм] 3000х1600х1600

Сверлильный станок модели 2Р135Ф2-1 предназначен для сверления, зенкерования, рассверливания, развертывания заготовок различного диаметра.

Технические характеристики станка:

Наибольший диаметр сверления, [мм] 35

Частота вращения шпинделя, [об/мин] 45-2000

Мощность электродвигателя, [кВт] 3,7

Габаритные размеры, [мм] 1800х2170х2700

Вертикально фрезерный станок модели 6Р13 предназначен для фрезерования пазов, окон и других поверхностей.

Размеры рабочей поверхности стола 400х1600

Наибольшее перемещение стола:

Продольное [мм] 1000

Поперечное [мм] 300

Вертикальное [мм] 420

Число скоростей шпинделя 18

Число подач стола 18

Подача стола станка, [мм/мин]

Продольная и поперечная 25-1250

Вертикальная 8,3-416,6

Мощность Электродвигателя привода главного движения [КВт] 11

Габаритные размеры [мм] 2560х2260х2120

Внутришлифовальный станок модели 3К229В предназначен для внутреннего шлифования поверхностей.

Наибольший диаметр устанавливаемой заготовки [мм] 800

Установленной заготовки в кожухе [мм] 630

При наибольшем диаметре обрабатываемого отверстия[мм] 320

Диаметр шлифуемых отверстий [мм] 100-400

Частота Вращения Шпинделя [об/мин] 3500,4500

Мощность Двигателя [КВт] 7,5

Габариты [мм] 4630х2405х2000

2.3.4 Описание системы Управления ЧПУ.

В новом Технологическом Процессе применятся Оперативная система управления станком на базе устройства “Электроника-НЦ-31”, которая обеспечивает ввод, отладку и редактирование программ обработки непосредственно на станке с помощью клавиатуры. Программа и вводится оператором с чертежа детали или при обработке сложных деталей с бланка подготовленного технологом - программистом. Контроль программы осуществляется с помощью цифровой индикации, а ее корректировку -непосредственно на станке от клавиатуры на панели управления.

В устройстве “Электроника-НЦ-31” возможна передача программ в кассету внешней памяти (КВП) для хранения вне станка и последующего ввода программы из КВП в систему управления. Устройство ЧПУ - контурное, оперативно управляет следующим: электроприводом подач по двум координатным осям. Интерполяция - линейная и круговая. В память устройства введены стандартные рабочие циклы: точение конусов, обработка любых дуг окружностей, нарезание резьбы, продольное и поперечное точение с разделением величины припуска на рабочие ходы и ввода программы в память устройства. Разрешающая способность по координате Z 0,01mm, по координате X 0,005mm.

2.3 Выбор и обоснование технологических баз.

При разработке технологической операции необходимо особое внимание уделить выбору технологических баз. При этом должны соблюдаться основные правила базирования: 1. правило шести точек; 2. правило совмещения баз; 3. постоянство баз.

Поверхности, выбранные в качестве базовых, указаны на рис. 2.4, а данные по базовым поверхностям сводим в таблицу 2.4. Выбор баз производим в соответствии с ГОСТ 21495-76

Таблица 2.4

| № опер. | Наименование операции | Базовая поверхность | Приспособление |

| 015 | Токарно-винторезная с ЧПУ | А | Патрон 3-х кулачковый |

| 025 | Токарно-винторезная с ЧПУ | Б | Патрон 3-х кулачковый |

| 035 | Сверлильная с ЧПУ | АВ | Специальное приспособление |

| 040 | Фрезерная | АБВ | Специальное приспособление |

| 045 | Шлифовальная | Б | Патрон 3-х кулачковый |

2.4 Определение припусков на механическую обработку.

От величины припусков на обработку детали зависит себестоимость ее изготовления. Повышенный припуск ведет к увеличению расхода материала, затратам труда и другим производственным расходам. При заниженном припуске увеличивается возможность получения бракованной детали. Поэтому очень важно правильное назначение общих и межоперационных припусков.

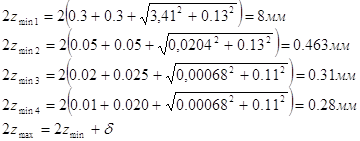

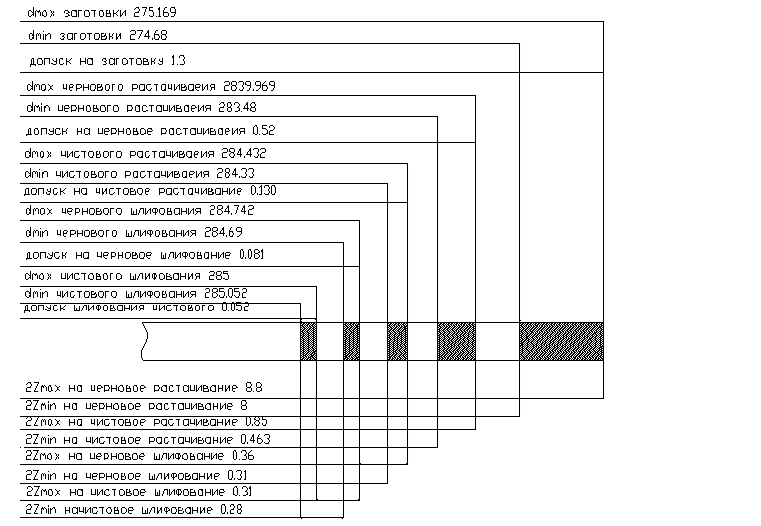

Используя два вида определения припусков, аналитический и статический, определим припуски на несколько поверхностей.

Все данные расчетов заносим в таблицы.

| № перехода | Вид заготовки | Точность обработки | Элементы припуска, мкм | Припуск, мм | Размер заготовки, мм | ||||||

| Квал | допуск |

Rz |

T |

ρo |

εy |

2zmin |

2zmax |

min | max | ||

| 0 | Заготовка | H14 | 1.3 | 300 | 300 | 341 | - | - | - | 274.68 | 275.169 |

| 1 | Точение черновое | H12 | 0.52 | 50 | 50 | 20.4 | 130 | 8 | 8.8 | 283.48 | 283.969 |

| 2 | Точение чистовое | H10 | 0.13 | 20 | 25 | 13.6 | 130 | 0.85 | 0.853 | 284.33 | 284.432 |

| 3 | Шлифование черновое | H 8 | 0.081 | 10 | 20 | 6.82 | 110 | 0.36 | 0.359 | 284.69 | 284.742 |

| 4 | Шлифование чистовое | H7 | 0.052 | 5 | 15 | 0.68 | 110 | 0.31 | 0.309 | 285 | 285.052 |

Rz высота микронеровности, оставшейся при выполнении предшествующего технологического перехода, мкм.

Т – глубина дефектного поверхностного слоя, оставшегося при выполнении предшествующего технологического перехода, мкм.

ρо – суммарные отклонения расположения, возникшие на предшествующем технологическом переходе, мкм.

εу – величина погрешностей установки заготовки при выполняемом технологическом переходе, мкм.

2zmin величина промежуточного припуска, мм.

2zmax максимальный припуск на обработку поверхности заготовки, мм.

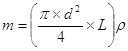

![]()

![]() , где

, где

ρкор – погрешность заготовки по короблению, мм

ρсм – погрешность заготовки по смещению, мкм

![]() , где

, где

Δк= 0.5– удельная кривизна заготовки, мкм/мм,

L – длина обрабатываемой поверхности, мм

ρсм = δ=1,2, где δ допуск на заготовку

ρсмз = 1,2 мм ![]() мкм

мкм

ρо1 = 341х0.06 = 20,46 мкм ρо2 = 341х0.04 = 13,64мкм

ρо3 = 341х0.02 = 6.82 мкм ρо4 = 341х0.002 = 0.682мкм

![]()

![]()

![]()

![]()

![]()

Схема полей расположения припусков и допусков.

Статический метод определения припусков.

Таблица 2.5.2

| Поверхности и вид обработки | Припуск | Размер | Предельные отклонения |

|

Заготовка Поверхность ø325 Точение |

4.5 |

329,5 325 |

+1400 +570 |

|

Заготовка Поверхность ø335 Точить |

4.5 |

339,5 335 |

+1400 +570 |

|

Заготовка Поверхность ø305 Точить |

4.5 |

309,5 305 |

+1300 +520 |

|

Заготовка Поверхность ø275 Расточить |

1,7 |

273,3 275 |

+1300 +520 |

|

Заготовка Поверхность ø265 Расточить |

6 |

259 265 |

+1300 +520 |

|

Заготовка Поверхность ø360 расточить |

6 |

354 360 |

+1400 +570 |

|

Заготовка Расточить фаску 1Х45 |

1 | 1 | |

|

Заготовка Поверхность ø350 Расточить с подрезкой торца |

6 |

344 350 |

+1400 +570 |

|

Заготовка Поверхность ø285 Расточить начерно Расточить начисто Шлифовать начерно Шлифовать начисто |

6 0,9 0,054 0,035 |

277,019 283,019 284,009 284,065 285 |

+1400 +520 +1400 +570 |

|

Заготовка Конус 15 расточить |

6 |

76 70 |

+1300 +520 |

|

Заготовка Поверхность ø295 расточить |

6 |

301 295 |

+1300 +520 |

|

Заготовка Уступ ø70 расточить |

2 |

68 70 |

+740 +300 |

|

Заготовка Отверстие ø12 мм Сверлить зенкеровать |

23 0,25 |

2,75 25,75 26 |

+430 +110 +110 |

|

Заготовка Фаска 2Х45 точить |

2 | 2 |

2.5 Выбор вспомогательного, режущего и мерительного инструментов.

При разработке технологического процесса обработки детали большое значение, для повышения производительности и снижения себестоимости, имеет правильный выбор инструментов для изготовления детали и для контроля размеров. При выборе инструментов следует стремиться к применению стандартных инструментов, но если целесообразно, можно применять специальный, комбинированный или фасонный инструмент.

Режущий инструмент выбирают в зависимости от методов обработки, свойств обрабатываемого материала, требуемой точности и качеств поверхности.

Таблица 2.6

| № опер. | Вспомогательный, режущий и мерительный инструменты. Их ГОСТ и материал режущей части. |

| 015 | Резец проходной Т15К6 ГОСТ 18879-73,резец расточной Т15К6 ГОСТ 18063-72, штангенциркуль ГОСТ 166-89,патрон 3-х кулачковый ГОСТ 16886-71 |

| 025 | Резец расточной Т15К6 ГОСТ 18063-72, штангенциркуль ГОСТ 166-89,патрон 3-х кулачковый ГОСТ 16886-71 |

| 035 | Сверло Р6М5 ГОСТ 2420-2-80,калибр-пробка ГОСТ 14809-89,зенкер Р6М5 ГОСТ 3231-71,специальное сверлильное приспособление |

| 040 | Фреза концевая ВК8 ГОСТ 17026-71, специальное приспособление |

| 045 | Шлифовальный круг 16167-80, штангенциркуль ГОСТ 166-89,патрон 3-х кулачковый ГОСТ 16886-71 |

2.6 Подробная разработка двух операций технологического процесса.

Этот пункт делается для двух разнохарактерных операций технологического процесса таких, как токарная с ЧПУ и сверлильная. Производят расчет режимов резания аналитическим и табличным методом.

1. Определение режимов резания на токарную операцию с ЧПУ 025 .Точить ø360 начерно с одновременной подрезкой торца, расточить ø350 начерно с подрезкой торца, расточить ø285 начерно, расточить внутреннюю поверхность на чисто точить, точить конус Δ1:3,расточить внутреннюю поверхностьø295,расточить уступ ø70.

a. Определение глубины резания.

На черновую обработку

Ø350 t1=6 мм; ø360 t2=4,5 мм; ø285 t3=6 мм; ø70 t4=2; конус Δ1:3 t5=6.

На чистовую обработку

Ø285 t6=0.9 мм.

b. Определение подачи.

Soчер=0.45 мм/об

Кsд=0,95 коэффициент зависящий от сечения державки резца;

Кsн=1.0 коэффициент зависящий от прочности режущей части;

Кsm=0.9 коэффициент зависящий от механических свойств обрабатываемого материала;

Ksy=0.9 коэффициент зависящий от схемы установки заготовки;

Ksφ=1.0 коэффициент зависящий от геометрических параметров резца;

Ksu=1.0 коэффициент зависящий от материала режущей части;

Ksj=0.7 коэффициент зависящий от жесткости станка;

Ksп=1.0 коэффициент зависящий от состояния поверхности заготовки;

Sо1=0.98x1x1x0.95x1x0.7x1x1x1х0.9=0.58 мм/об,

Sо2=1.13x1x1x0.95x1x0.7x1x1x1х0.9=0.67 мм/об, Sо3=0.98x1x1x0.95x1x0.7x1x1x1х0.9=0.58 мм/об,

Sо4=0.98x1x1x0.95x1x0.7x1x1x1х0.9=0.58 мм/об,

Sо5=0.4x1x1x0.95x1x0.7x1x1x1х0.9=0.77 мм/об,

Чистовая обработка

Кsд=1 Кsн=1 Кsm=1.0 Ksy=0.9 Ksφ=0.6 Ksu=1.0 Ksj=0.7 Kse=1.0

Sо6=0.45x1x1x0.85x0.6х0.8=0.18 мм/об;

c. Определение скорости резания.

Vчерн=179 м/мн; Vполуч=179 м/мн; Vчист=487 м/мин;

Kvc=1 коэффициент зависящий от группы обрабатываемости материала;

Kvо=1 коэффициент зависящий от вида обработки;

Kvj=0.7 коэффициент зависящий от жесткости станка;

Kvm=0.8 коэффициент зависящий от механических свойств обрабатываемого материала;

Kvφ=1 коэффициент зависящий от геометрических параметров резца;

Kvt=1 коэффициент зависящий от периода стойкости режущей части;

Kvж=1 коэффициент зависящий от наличия охлаждения

Vчерн=179х1х1х0.7х0.8х1х1х1=110 м/мин

Vполуч=179х1х1х0.7х0.8х1х1х1=110 м/мин

Vчист=487х1х1х0.7х0.8х1х1х1=272 м/мин

Vкан=185 м/мин;

Kvu=0.9; Kvp=1.2; Kvm=0.8; Kvt=1.0; Kvж=1.0; Kvc=1.0; Kvot=1.2

Vкан=185x0.9x1.2x0.8x1.0x1.0x1.0x1.2=192 м/мин

Vрез= 114 м/мин

Kvu=1.0; Kvr=1.0; Kvв=1.0; Кvn=0.75

Vрез=114x1.0x1.0x1.0x0.75=131 м/мин. [5]

d. Определение числа оборотов шпинделя.

![]()

![]() об/мин;

об/мин;![]() об/мин;

об/мин;![]() об/мин

об/мин

![]() об/мин;

об/мин;

![]() об/мин.

об/мин.

![]() об/мин.

об/мин.

Корректируем Ч.В.Ш. по паспортным данным станка.

n1=50 об/мин; n2=71 об/мин; n3=71 об/мин; n4=71 об/мин;

n5= 355 об/мин; n6= 200 об/мин.

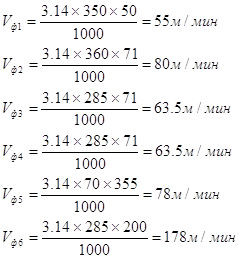

e. Уточняем скорость резания по принятому числу оборотов шпинделя.

f. Расчет минутной подачи.

Sm=Sxn

Sm1=0.55x50=29 мм/мин, Sm2=0.67x71=47.57 мм/мин,

Sm3=0.58x71=41.18 мм/мин, Sm4=0.58x71=41.18 мм/мин,

Sm5=0.77x355=273.35 мм/мин

g. Определение мощности резания.

Nt=4.5 кВт

Кпи=1.1 – коэффициент зависящий от материала инструмента.

Nрез=4.5x1.1=4.95 кВт.

Nс=Nдхη=10х0.8=8 кВт

![]() -

условия выполнимы.

-

условия выполнимы.

Сверление

2. Определение режимов резания на сверлильную операцию с ЧПУ 035 Сверлить последовательно 2 отверстия ø12 мм, сверлить ø25,зенкеровать.

a. Определение глубины резания.

При сверлении t=1/2 D

На чистовую обработку

Ø25 t3=0.25 мм;

b. Определение подачи.

Ø12мм

Soт=0.29 мм/об Vт = 21.6 м/мин Pт =3755 Н Nт=1.10 кВТ

Ø25 мм

Soт=0.42 мм/об Vт = 17.6 м/мин Pт =10655 Н Nт=2.5 кВТ

Зенкерование

Soт=0.9 мм/об Vт = 14.5 м/мин Pт =1630 Н Nт=2.8 кВТ

Величины Частот Вращения Шпинделя

![]()

![]()

![]()

![]()

Корректируем Подачу So

So= SoтХKsm

So1=0.29х1=0.29 мм/об

So2=0,42Х1=0,42 мм/об

So3=0,9Х1=0,9 мм/об

Корректируем скорость:

V=VtxKvmxKvзxKvжxKvtzKvwxKvuxKi

V1=21,6x1x0,9х1х1х2,2х1х1,15=49.17

V2= 17,6х1х1х1х1х2,2х1х1,32=51,11

V3=14,5х1х1х1х0,85х1,2х1,15=17

Корректируем ЧВШ

![]()

![]()

![]()

![]()

Корректируем по Паспортным Данным Станка

![]() =1000 об/мин

=1000 об/мин ![]() =500 об/мин

=500 об/мин ![]() =200 об/мин

=200 об/мин

Значение минутной подачи Sm определяют по формуле:

Sm= So X ![]()

Sm1=0,29х1304=378 мм/мин

Sm2=0,42х651=273 мм/мин

Sm=0,9х216=194 мм/мин

С учетом П.Д.С. выбираем ближайшее имеюшееся на

станке подачи Sф и

Ч.В.Ш. ![]() фактическое.

фактическое.

Для ø12 ![]() =1000 Sф=

315

=1000 Sф=

315

Для ø25 для сверления![]() =500 Sф=

250

=500 Sф=

250

для зенкерования![]() =200 Sф=

160

=200 Sф=

160

Фактическую скорость резания определяют по формуле:

Vф= ![]() хDx

хDx

![]() ф/1000

ф/1000

Для ø12 V=3,14х12х1000/1000=37,7

Для ø25 V=3,14ч25ч200/1000= 39,25 и V=3,14х25х200х1000=15,7

c. Определение мощности резания.

Nt=4.5 кВт

Кпи=1.1 – коэффициент зависящий от материала инструмента.

Nрез=4x0,85=3,24 кВт.

![]() -

условия выполнимы.

-

условия выполнимы.

Литература.

[1] – «Справочник технолога машиностроителя» том 2, под редакцией Косиловой и Мещерекова М. «Машиностроение», 1986г.

[2] – «Общемашиностроительные нормативы времени для технического нормирования станочных работ» М. Машиностроение 1974г.

[3] – «Курсовое проектирование по технологии машиностроения», под редакцией А.Ф. Горбацевича, Минск Высшая школа 1975г.

[4] – «Общемашиностроительные нормативы времени и режимов резания», часть 1, М., Экономика 1990г.

[5] – «Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках ЧПУ» часть 2, М. Экономика 1990г.

[6] – «Режимы резания металлов», справочник под редакцией Ю.В. Барановского, М, Машиностроение 1972г.

[7] – «Обработка металлов резанием» справочник технолога под редакцией А.Л. Панова, М, Машиностроение, 1988г.

[8] – Добрыднев И.С. Курсовое проектирование по предмету технология машиностроения, М Машиностроение 1985г.

© 2009 База Рефератов