Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

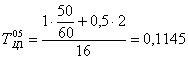

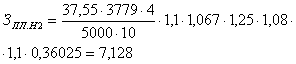

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

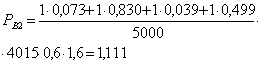

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Дипломная работа: Технологический процесс изготовления корпуса расточной оправки

Дипломная работа: Технологический процесс изготовления корпуса расточной оправки

Министерство образования и науки Российской Федерации

Тольяттинский государственный университет

Механико-технологическое отделение

Кафедра «Технология машиностроения»

Дипломный проект

На тему:

«Разработка технологического процесса изготовления корпуса расточной оправки»

Зав. кафедрой: Солдатов А. А. .

Руководитель проекта: Росторгуев Д. А. .

Консультанты:

1. Зубкова Н. В. .

2. Ульянова В. Е. .

3. Виткалов В. Г. .

Рецензент: .

Дипломант: Брагина Е. О. .

Группа: ТМ–502 .

Тольятти « 1 » июнь 2007г.

УДК 621.9.048.6

Брагина Екатерина Олеговна. Кафедра «Технология машиностроения» ТГУ, Тольятти 2007 г. Дипломный проект на тему: «Разработка технологического процесса изготовления корпуса расточной оправки» Тольятти, 2007 г. – 192с., 10л. формата А1.

В дипломном проекте разработан технологический процесс изготовления детали, – корпус, спроектирована заготовка, выбраны необходимые средства технологического оснащения, используемые для изготовления данной детали, рассчитаны припуски на механическую обработку. Произведено нормирование технологического процесса. Рассчитаны и спроектированы станочное и контрольное приспособления, а так же режущий инструмент. Проведено исследование автоколебаний технологической системы на операции шлифование. Разработка технологического процесса сопровождается экономическим расчётом, отражающим правильность выбора параметров технических решений. Так же обеспечены безопасность и экологичность данного проекта.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. АНАЛИЗ ИСХОДНЫХ ДАННЫХ

1.1 Анализ служебного назначения и условий работы деталей

1.2 Систематизация поверхностей детали

1.3 Анализ технологичности

1.3.1 Технологичность заготовки

1.3.2 Технологичность общей конфигурации детали

1.3.3 Технологичность базирования и закрепления

1.3.4. Технологичность обрабатываемых поверхностей детали

1.4 Формулировка задач дипломного проектирования

2. ВЫБОР СТРАТЕГИИ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

3. ВЫБОР МЕТОДОВ ПОЛУЧЕНИЯ ЗАГОТОВКИ И МАРШРУТОВ ОБРАБОТКИ ПОВЕРХНОСТЕЙ

3.1 Выбор метода получения заготовки

3.2 Выбор маршрутов обработки поверхностей

4. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО МАРШРУТА И СХЕМ БАЗИРОВАНИЯ

4.1 Разработка технологического маршрута

4.2 Разработка схем базирования

5. ВЫБОР СРЕДСТВ ТЕХНОЛОГИЧЕСКОГО ОСНАЩЕНИЯ

5.1 Выбор оборудования

5.2 Выбор приспособлений

5.3 Выбор режущего инструмента

5.4 Выбор средств контроля

6. РАСЧЕТ ПРИПУСКОВ НА ОБРАБОТКУ

7. РАЗМЕРНЫЙ АНАЛИЗ В РАДИАЛЬНОМ НАПРАВЛЕНИИ

7.1 Основные термины, относящиеся к размерному анализу

7.2 Размерные цепи и их уравнения

7.3 Проверка условий точности изготовления детали

7.4 Расчет припусков

7.5 Расчёт операционных размеров

8. НОРМИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

8.1 Определение режимов резания

8.2 Расчет норм времени

9. РАСЧЕТ И ПРОЕКТИРОВАНИЕ СТАНОЧНОГО ПРИСПОСОБЛЕНИЯ

9.1 Сбор исходных данных

9.2 Расчёт сил резания

9.3 Расчёт усилия зажима

9.4 Расчёт зажимного механизма патрона

9.5 Расчёт силового привода

9.6 Расчёт погрешности установки заготовки в приспособлении

9.7 Описание работы поводкового патрона

10. РАСЧЕТ И ПРОЕКТИРОВАНИЕ КОНТРОЛЬНОГО ПРИСПОСОБЛЕНИЯ

11.ПРОЕКТИРОВАНИЕ РЕЖУЩЕГО ИНСТРУМЕНТА

12. НИРС

13. БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА

14. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

Основу технологической подготовки производства составляет разработка оптимального технологического процесса (ТП), позволяющего обеспечить выпуск заданного количества изделий заданного качества в установленные сроки с наименьшими затратами времени и ресурсов.

Важной частью разработки ТП обработки детали является разработка технологического маршрута, т.е. определение операций ТП и последовательности их выполнения.

Цель дипломного проектирования по технологии машиностроения научится правильно применять теоретические знания, полученные в процессе учебы, использовать свой практический опыт работы на машиностроительных предприятиях для решения профессиональных технологических и конструкторских задач.

Задачей данного проекта является обеспечение выпуска детали «Корпус» заданного качества с наименьшими затратами и минимальной трудоемкостью изготовления путем разработки оптимального технологического маршрута её механической обработки, базирующегося на современных достижениях в области станкостроения и инструментального производства, а так же провести исследования автоколебаний технологической системы на операции шлифование.

Для решения поставленных задач необходимы следующие мероприятия:

1. Расширение, углубление, систематизация и закрепление теоретических

знаний, и применение их для проектирования прогрессивных технологических процессов сборки изделий и изготовления деталей, включая проектирование средств технологического оснащения;

2. Развитие и закрепление навыков ведения самостоятельной творческой инженерной работы;

3. Овладение методикой теоретико-экспериментальных исследований технологических процессов инструментального производства;

В дипломном проекте должна отображаться экономия затрат труда, материала, энергии. Решение этих вопросов возможно на основе наиболее полного использования возможностей прогрессивного технологического оборудования и оснастки, создания гибких технологий.

1. АНАЛИЗ ИСХОДНЫХ ДАННЫХ

Задача раздела – на базе анализа технических требований к детали и годового объёма выпуска сформулировать задачи, которые необходимо решить в проекте для достижения цели, сформулированной во введении.

1.1 Анализ служебного назначения и условий работы деталей

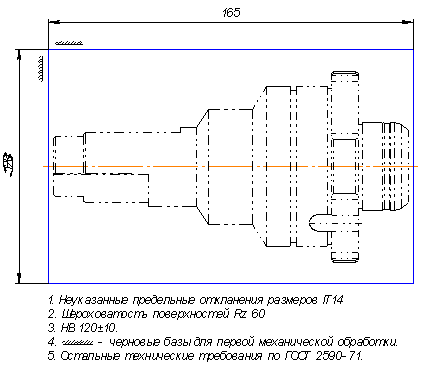

Деталь корпус расточной оправки (лист 07.М15.--.10.0000) является частью сборного режущего инструмента – расточной оправки. Расточная оправка предназначена для расточки имеющегося отверстия в сплошном материале (конструкционные стали, а также неметаллические материалы), с целью повышения качества и точности выполняемого отверстия.

Корпус работает в условиях постоянных незначительных вибраций и в зоне высоких температур с воздействием на него агрессивных сред – (СОТС) смазывающе-охлаждающие технологические средства. Также деталь испытывает деформации, возникающие, по большей мере, за счет снятия неравномерного припуска. Наряду с этим, корпус подвергается скручиванию и сжатию под действием крутящего момента и осевой силы соответственно. Поэтому материал детали должен быть выбран с учётом того, что бы он мог противостоять выкрашиванию, быть износостойким, достаточно пластичным и твердым. А также он должен иметь высокий коэффициент теплопроводности. Для достижения выше перечисленных качеств материал должен подвергаться необходимой термической обработке. В то же время материал детали должен быть экономически целесообразен, т. е. иметь относительно низкую стоимость.

Выше указанным требованиям удовлетворяет материал низкоуглеродистая легированная сталь 20Х по ГОСТ 4543-71, имеющая следующий химический состав: углерода С = 0,17…0,25 %, кремния Si = 0,1…0,2 %, хрома Cr » 1,0 %. После цементации и закалки σв = 700 МПа, σт = 530 МПа, HRC 57…61, обрабатываемость резанием до термообработки – хорошая, Кv = 1,0 [1]. Следовательно, в качестве материала детали выбираем сталь 20Х.

1.2 Систематизация поверхностей детали

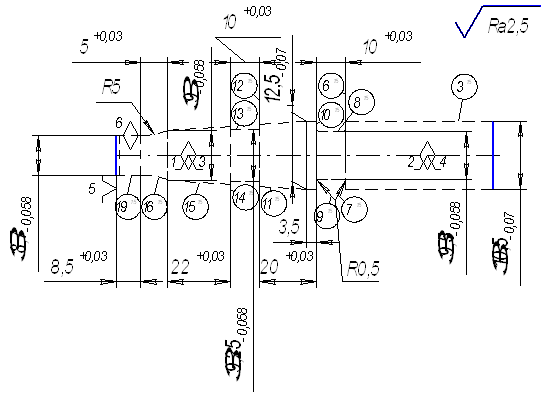

Целью систематизации является выявление тех поверхностей, которые имеют определяющее значение для качественного выполнения деталью своего служебного назначения. Все поверхности детали на эскизе (рис. 1.1) нумеруем и систематизируем по их назначению. Исполнительные поверхности (И), выполняющие служебные функции. Основные конструкторские базы (ОКБ), определяющие положение детали в узле. Вспомогательные конструкторские базы (ВКБ), определяющие положение присоединяемых деталей. Технологические базы (ТБ), служащие для ориентации заготовки в процессе её механической обработки. Технологические базы по признаку реализации делятся на естественные и искусственные. На эскизе рис. 1.1 обозначены только искусственные технологические базы. Свободные поверхности (С), не сопрягающиеся с другими деталями. Систематизация поверхностей приведена в таблице 1.1.

Таблица 1.1

Систематизация поверхностей детали

| ОКБ | 18, 20 |

| ВКБ | 10, 11, 12, 28, 29, 32, 33, 42, 43 |

| ИП | 34, 36, 38, 39, 40, 41 |

| ТБ | 44, 45 |

| С | Все остальные (см рис 1.1) |

Рис. 1.1. Эскиз детали с нумерацией поверхностей.

1.3 Анализ технологичности

Анализ технологичности конструкции корпуса будем проводить по следующим группам критериев (показателей):

· технологичность заготовки;

· технологичность общей конфигурации детали;

· технологичность базирования и закрепления;

· технологичность обрабатываемых поверхностей детали.

1.3.1 Технологичность заготовки

Заготовка для детали корпус изготовлена из низкоуглеродистой легированной стали 20Х ГОСТ 4543-71 с целью того, чтобы создать такую структуру материала, которая бала бы одновременно прочной, износостойкой и при этом пластичной – чтобы гасить вибрации, возникающие в процессе расточки отверстий данной борштангой. После необходимой термо обработки наружные цементированные слои материала детали получаются достаточно твердыми HRC 59, а середина «сырой» (не закалённой). Учитывая годовую программу выпуска, а так же то, что перепад диаметральных размеров значительный, то возможно в качестве получения исходной заготовки целесообразнее принять горячую объемную штамповку [2]. Поэтому получение заготовки данным методом не вызывает значительных затруднений.

Возможно использование унифицированной заготовки (возможность использования одинаковых заготовок для групп деталей), что тоже в свою очередь повышает технологичность заготовки. Таким образом, с точки зрения получения заготовки, деталь можно считать технологичной.

1.3.2 Технологичность общей конфигурации детали

Рабочий чертеж корпуса содержит необходимую графическую и техническую информацию для полного представления его конструкции. Указаны размеры с их отклонениями от номинала, проставлена требуемая шероховатость, большинство отклонений от правильных геометрических форм. Радиусы закруглений и фаски выполняются по ГОСТ 10948-64, форма и размеры канавок – по ГОСТ 8820-69. Такая унификация упростит обработку и контроль этих элементов корпуса. Нетехнологичны в данной детали отверстия под резьбу М6, выполненные под углом 20˚ к вертикали и предназначенные для крепления режущих вставок на корпусе, а так же отверстия под резьбу М5, выполненные в пазах под шпонки и предназначенные для их крепления на корпусе. Следовательно, для обработки этих отверстий необходимо применение инструментов с удлинением, а так же применение кондукторных плит. Эти элементы определяются исходя из конструктивных соображений, и изменить их, по-видимому, затруднительно. В остальном, деталь достаточно технологична, допускает применение высокопроизводительных режимов обработки, имеет хорошие базовые поверхности для первоначальных операций и довольно проста по конструкции. Все поверхности корпуса доступны для контроля. Возможно применение простых средств технического оснащения. Таким образом, с точки зрения общей конфигурации детали, её можно считать технологичной.

![]() 1.3.3 Технологичность базирования и закрепления

1.3.3 Технологичность базирования и закрепления

Черновой базой для установки заготовки на 05 операции служит цилиндрическая поверхность и торец заготовки. В дальнейшем для повышения точности получаемых размеров подготавливаются искусственные технологические базы под вращающиеся центра. За базы на последующих операциях могут быть приняты искусственные технологические базы под вращающиеся центра и наружные цилиндрические поверхности. Так же для повышения точности получаемых размеров нужно придерживаться правила единства (совпадение измерительной и технологической базы) и постоянства баз (постоянство баз на всех операциях). Точность и шероховатость используемых баз обеспечит требуемую точность обработки. Таким образом, с точки зрения базирования и закрепления, деталь следует считать технологичной.

1.3.4 Технологичность обрабатываемых поверхностей детали

Для получения контура детали предполагается обработать все поверхности детали, т.к. заданные точность и шероховатость не позволяют получить их на заготовительных операциях. Всего обрабатывается 45 поверхностей разной конфигурации. То есть, даже при полной обработке число обрабатываемых поверхностей относительно невелико. Протяжённость обрабатываемых поверхностей небольшая. Точность и шероховатость рабочих поверхностей определяются условиями работы корпуса. Поверхности различного назначения разделены, что облегчает их обработку. Таким образом, с точки зрения обрабатываемых поверхностей деталь следует считать технологичной.

Поскольку деталь «Корпус» отвечает требованиям технологичности по всем 4 группам критериев, можно сделать вывод о её достаточно высокой степени технологичности.

1.4 Формулировка задач дипломного проектирования

В результате анализа исходных данных можно сформулировать следующие задачи дипломного проектирования, решить которые необходимо для достижения цели работы, сформулированной во введении – обеспечить заданный выпуск детали «Корпус» заданного качества с наименьшими затратами путём разработки технологического процесса (ТП) её механической обработки:

1) определить тип производства и выбрать стратегию разработки ТП;

2) выбрать оптимальный метод получения заготовки и маршруты обработки поверхностей;

3) разработать технологический маршрут, выбрать схемы базирования заготовки и составить план обработки;

4) выбрать средства технологического оснащения (СТО) оборудование, приспособления, режущие инструменты, средства контроля;

5) рассчитать припуски на обработку и спроектировать заготовку;

6) провести размерную корректность в радиальном направлении;

7) разработать технологические операции – определить их содержание, рассчитать режимы резания и нормы времени;

8) спроектировать станочное приспособление;

9) спроектировать контрольное приспособление;

10) спроектировать режущий инструмент;

11) исследовать автоколебания технологической системы на операции шлифование;

12) провести патентные исследования в данной области науки;

13) оценить безопасность и экологичность проекта;

14) оценить экономическую эффективность проекта;

Решению этих задач посвящены следующие разделы работы.

2. ВЫБОР СТРАТЕГИИ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Задача раздела – в зависимости от характеристики детали и годового объёма выпуска определить тип производства и на его базе выбрать оптимальную стратегию разработки ТП принципиальный поход к определению его составляющих (показателей ТП), способствующий обеспечению заданного выпуска деталей заданного качества с наименьшими затратами.

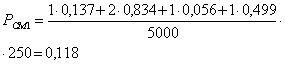

Тип производства – серийное определен по таблице 2.1 [3] с учётом того, что годовой объём выпуска составляет 5000 штук и масса детали до 8 кг. Согласно рекомендациям [3], [4] принимаем стратегию разработки ТП, которая приведена в таблице 2.1.

Таблица 2.1

Стратегия разработки ТП

| Показатель ТП | Тип производства |

| серийное | |

| 1. Форма организации ТП | Переменно-поточная |

| 2. Повторяемость изделий | Периодическое повторение партий |

| 3. Унификация ТП | Разработка специальных ТП на базе типовых |

| 4. Вид стратегии разработки ТП | Последовательная, линейная, жесткая, циклическая, разветвленная и адаптивная |

| 5. Заготовка | Профильный прокат, литье в кокиль, горячая штамповка |

| 6. Припуск на обработку | Незначительный |

| 7. Расчёт припусков | Подробный по переходам |

| 8. Оборудование | Универсальное, отчасти специализированное |

| 9. Загрузка оборудования | Периодическая смена деталей на станках |

| 10. Коэффициент закрепления операций | Свыше 1 до 40 |

| 11. Расстановка оборудования | С учетом характерного направления грузопотоков |

| 12. Настройка станков | По измерительным инструментам и приборам |

| 13. Оснастка | Универсальная и специальная |

| 14. Подробность разработки | Операционные карты |

| 15. Расчёт режимов резания | По отраслевым нормативам и эмпирическим формулам |

| 16. Нормирование | Детальное пооперационное |

| 17. Квалификация рабочих | Различная |

| 18. Использование достижений науки | Значительное |

Принятой стратегией мы будем руководствоваться при разработке ТП, разделы 3 – 7.

3. ВЫБОР МЕТОДОВ ПОЛУЧЕНИЯ ЗАГОТОВКИ И МАРШРУТОВ ОБРАБОТКИ ПОВЕРХНОСТЕЙ

Задача раздела — выбрать методы получения заготовки и маршруты обработки поверхностей детали таким образом, чтобы обеспечить минимум суммарных затрат на получение заготовки и ее обработку.

3.1 Выбор метода получения заготовки

По таблице 3.2. [3] определяем, что для детали типа «Вал» очень простой сложности изготовленной из стали для серийного производства целесообразно применять следующие методы получения заготовок: штамповка и прокат. Квалитеты точности, обеспечиваемые каждым из методов, приведены в таблице 3.1 [3]. Для окончательного выбора метода получения заготовки выполним сравнительный экономический анализ характерных методов получения заготовки. С учётом рекомендаций [5], [6] назначаем табличные припуски в соответствии с конкретным методом получения заготовки.

Припуски и напуски на поверхности заготовки, полученной методом штамповки, назначаем в соответствии с ГОСТом 7505-89 [7]. Все данные сводим в таблицу 3.1

Таблица 3.1

Расчет размеров заготовки

| Размеры, мм |

Допуски, мм |

Припуски, мм |

Расчет размеров заготовки, мм | Окончательные размеры, мм |

| Ø40,8 |

+1,6 -0,8 |

2,3 |

Ø40,8+(2.2,3)≈Ø46-0,8+1,6 |

Ø46-0,8+1,6 |

| Ø59 |

+1,7 -0,9 |

2,4 |

Ø59+(2.2,4)≈Ø64-0,9+1,7 |

Ø64-0,9+1,7 |

| Ø82 |

+1,7 -0,9 |

2,4 |

Ø82+(2.2,4)≈Ø87-0,9+1,7 |

Ø87-0,9+1,7 |

| Ø98 |

+1,7 -0,9 |

2,4 |

Ø98+(2.2,4)≈Ø103-0,9+1,7 |

Ø103-0,9+1,7 |

| Ø45 |

+1,6 -0,8 |

2,6 |

Ø45+(2.2,6)≈Ø50-0,8+1,6 |

Ø50-0,8+1,6 |

| 161 |

+1,9 -1,0 |

2,5 |

161+(2.2,5)≈166-1,0+1,9 |

166-1,0+1,9 |

| 138 |

+1,7 -0,9 |

2,6 |

138+.2,5+2,6≈143-0,9+1,7 |

143-0,9+1,7 |

| 65 |

+1,7 -0,9 |

2,4 |

65+.2,5-2,4≈65-0,9+1,7 |

65-0,9+1,7 |

| 90 |

+1,7 -0,9 |

2,4 |

90+2,5-2,4≈90-0,9+1,7 |

90-0,9+1,7 |

| 23 |

+1,7 -0,9 |

2,6 |

23+2,5-2,6≈23-0,9+1,7 |

23-0,9+1,7 |

| 12 |

+1,7 -0,9 |

2,6 |

12+(2.2,6)≈17-0,9+1,7 |

17-0,9+1,7 |

| 36 |

+1,7 -0,9 |

2,6 |

36+2,4-2,6≈36-0,9+1,7 |

36-0,9+1,7 |

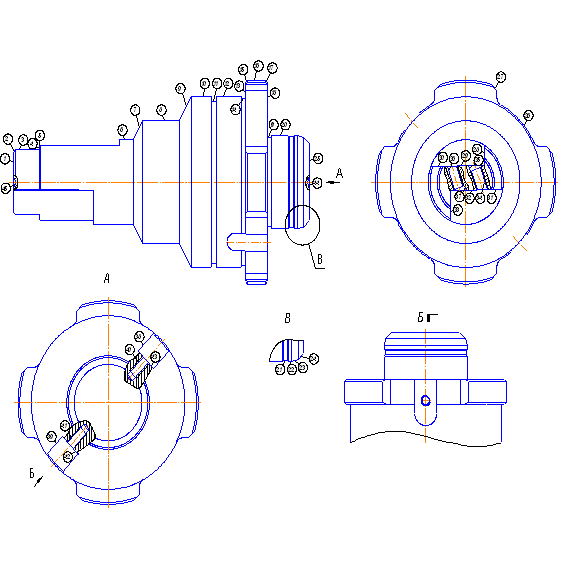

Рис. 3.1. Эскиз заготовки полученной методом штамповки

1) Штамповочные уклоны назначаем из технических требований и соблюдения единообразия для упрощения изготовления литейной модели и согласно ГОСТ 7505-89 и ГОСТ 8909-88 принимаем штамповочные уклоны не более 7°.

2) Неуказанные радиусы закруглений углов принимаем равными R = 2,0мм.

3) Смещение штампа (СШ) 0,8мм, величина заусенца 1,1мм.

Эскиз заготовки полученной методом штамповки представлен на рисунке 3.1.

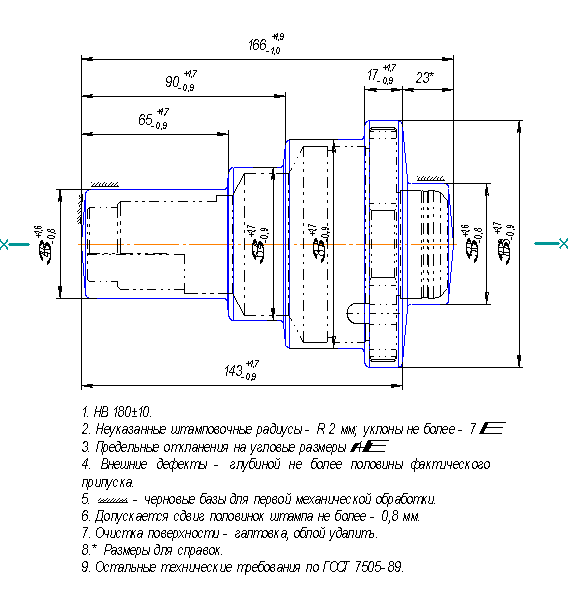

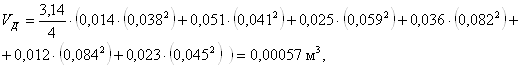

Подсчитаем приблизительную массу заготовки, полученной методом штамповки.

Таким образом:

где VП – объем заготовки, полученной методом штамповки, м3.

Масса поковки равна:

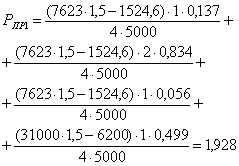

![]()

где mП – масса поковки, кг; ρс – плотность стали равная 7800 кг/м3.

Припуски и напуски на поверхности заготовки, полученной методом резки из сортового проката, назначаем в соответствии с ГОСТом 2590-71 [8]. Эскиз заготовки полученной методом резки из сортового проката представлен на рисунке 3.2.

Рис. 3.2. Эскиз заготовки полученной методом резки из сортового проката

Подсчитаем приблизительную массу заготовки, полученной методом резки из сортового проката.

Таким образом:

![]()

где VСП – объем заготовки, полученной методом резки из сортового проката, м3

Масса заготовки равна:

![]()

где mСП – масса заготовки, полученной методом резки из сортового проката, кг; ρс – плотность стали равная 7800 кг/м3.

Подсчитаем массу готовой детали:

где VД – объем готовой детали, м3.

![]()

где mД – масса готовой детали, кг; ρс плотность стали равная 7800 кг/м3.

Коэффициент использования материала для серийного типа производства должен быть равен не менее 0,6. Найдём данный коэффициент и проанализируем, насколько рационально используется материал.

![]()

![]()

![]() (3.1)

(3.1)

Из подсчитанного коэффициента использования материала видно, что при использовании заготовки из проката для данной детали большая часть материала будет уходить в стружку - это свидетельствует о нерациональном использовании материала, что скажется на увеличении себестоимости на изготавливаемую продукцию.

Проведём экономический анализ для двух данных методов получения заготовки.

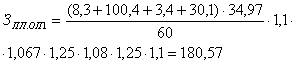

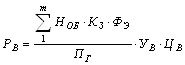

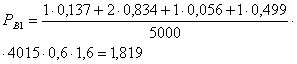

Стоимость заготовки получаемой методом штамповки рассчитывают по формуле [4]:

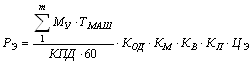

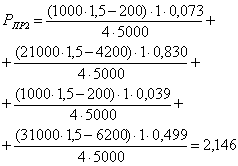

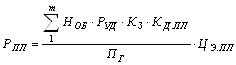

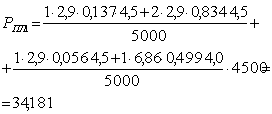

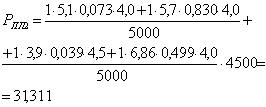

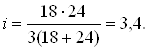

![]() (3.2)

(3.2)

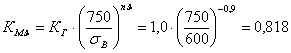

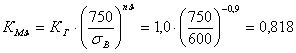

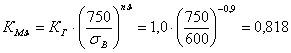

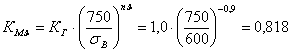

где Сi – базовая стоимость одной тонны заготовок Сi = 170 у.е; kт, kс, kв, kм, kп коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объёма производства заготовок kт = 1,0, kс = 0,87, kв = 0,89, kм = 1,13, kп = 1,0.; Q – масса заготовки, кг; q – масса готовой детали, кг; Sотх – цена одной тонны отходов Sотх = 22,6 у.е.

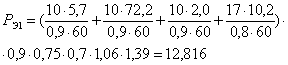

![]()

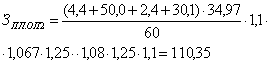

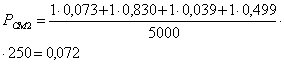

Стоимость заготовки получаемой методом резки из сортового проката рассчитывают по формуле [4]:

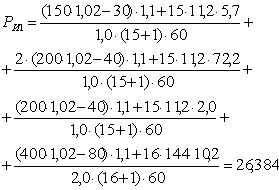

![]() (3.3)

(3.3)

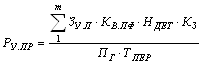

где М – затраты на материал заготовки, у.е; Со.з технологическая себестоимость операций правки, калибрования прутков, разрезки их на штучные заготовки:

![]() (3.4)

(3.4)

где Сп.з – приведенные затраты на рабочем месте Сп.з = 211 у.е; Тшт(ш-к) – штучное или штучно-калькуляционное время выполнения заготовительной операции (правки, калибрования, резки и др.) Тшт(ш-к) = 1 мин.

Затраты на материал определяются по массе проката, требующегося на изготовление детали, и массе сдаваемой стружки. При этом необходимо учитывать стандартную длину прутков и отходы в результате не кратности длины заготовок этой стандартной длине:

![]() (3.5)

(3.5)

где Q – масса заготовки, кг; q – масса готовой детали, кг; S – цена 1 кг материала заготовки S = 0,17 у.е; Sотх – цена одной тонны отходов Sотх = 22,6 у.е.

Таким образом:

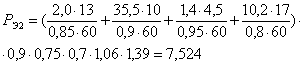

![]()

![]()

![]()

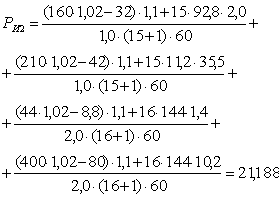

Экономический годовой эффект равен:

Ээ = (Sзаг2 – Sзаг1)*N = (2,27 – 0,77)*5000 = 7500 у.е. (3.6)

где N – объём выпуска в год, шт; Sзаг2, Sзаг1 – стоимость сопоставляемых заготовок, у.е.

На основе проведённого экономического расчета, а так же исходя из рационального применения материала, выбираем наиболее целесообразный метод получения заготовки. Таким является метод – штамповка на ГКМ.

3.2 Выбор маршрутов обработки поверхностей

Методы механической обработки поверхностей детали и их последовательность назначаем в соответствии с рекомендациями [3], [4] в зависимости от заданного квалитета точности и шероховатости. При выборе оптимального маршрута обработки отдают предпочтение варианту с наименьшим суммарным коэффициентом трудоёмкости. Наиболее предпочтительный маршрут обработки поверхностей данной детали представлен в таблице 3.2.

Таблица 3.2

Маршруты обработки поверхностей

| № пов. |

Квалитет точности |

Шероховатость Ra. | Маршрут обработки |

Коэффициент трудоёмкости |

| 1 | 12 | 3,2 | Ф, Фч, ТО | 2,0 |

| 2 | 12 | 3,2 | Тч, ТО | 1,2 |

| 3 | 12 | 3,2 | Т, Тч, ТО | 2,2 |

| 4 | 10 | 3,2 | Т, Тч, ТО | 2,2 |

| 5 | 12 | 3,2 | Тч, ТО | 1,2 |

| 6 | 12 | 3,2 | Т, Тч, ТО | 2,2 |

| 7 | 12 | 3,2 | Т, Тч, ТО | 2,2 |

| 8 | 12 | 3,2 | Т, Тч, Мд, ТО | 2,8 |

| 9 | 12 | 3,2 | Т, Тч, ТО | 2,2 |

| 10 | 10 | 3,2 | Т, Тч, Ш, ТО | 3,1 |

| 11 | 10 | 3,2 | Тч, ТО | 1,2 |

| 12 | 10 | 3,2 | Тч, Ш, ТО | 2,8 |

| 13 | 7 | 0,8 | Т, Тч, ТО, Ш, Шч | 4,3 |

| 14 | 12 | 3,2 | Тч, ТО | 1,2 |

| 15 | 12 | 3,2 | Тч, ТО | 1,2 |

| 16 | 10 | 3,2 | Т, Тч, Ш, ТО | 3,1 |

| 17 | 12 | 3,2 | Тч, ТО | 1,2 |

| 18 | 7 | 0,8 | Т, Тч, ТО, Ш, Шч | 4,3 |

| 19 | 12 | 3,2 | Тч, ТО | 1,2 |

| 20 | 5 | 0,4 | Т, Тч, ТО, Ш, Шч | 4,3 |

| 21 | 12 | 3,2 | Тч, ТО | 1,2 |

| 22 | 8 | 0,8 | Тч, ТО, Ш, Шч | 4,0 |

| 23 | 8 | 0,8 | Т, Тч, ТО, Ш | 3,1 |

| 24 | 12 | 3,2 | Т, Тч, ТО | 2,2 |

| 25 | 12 | 3,2 | Ф, ТО | 1,0 |

| 26 | 10 | 3,2 | Ф, Фч, ТО | 2,0 |

| 27 | 12 | 3,2 | Ф, ТО | 1,0 |

| 28 | 10 | 1,6 | Ф, Фч, ТО | 2,0 |

| 29 | 10 | 1,6 | Ф, Фч, ТО | 2,0 |

| 30 | 12 | 3,2 | Фч, ТО | 1,0 |

| 31 | 12 | 3,2 | Фч, ТО | 1,0 |

| 32 | 10 | 1,6 | Ф, Фч, ТО | 2,0 |

| 33 | 10 | 1,6 | Ф, Фч, ТО | 2,0 |

| 34 | 6 | 3,2 | С, Мд, ТО, Рб, Рк | 4,0 |

| 35 | 12 | 3,2 | С, З, Мд, ТО | 2,1 |

| 36 | 6 | 3,2 | С, Мд, ТО, Рб, Рк | 4,0 |

| 37 | 12 | 3,2 | С, З, Мд, ТО | 2,1 |

| 38 | 11 | 3,2 | Ф, ТО | 1,0 |

| 39 | 11 | 3,2 | Ф, ТО | 1,0 |

| 40 | 12 | 3,2 | С, Мд, ТО, Рб, Рк | 4,0 |

| 41 | 12 | 3,2 | С, Мд, ТО, Рб, Рк | 4,0 |

| 42 | 10 | 3,2 | Ф, ТО | 1,0 |

| 43 | 10 | 3,2 | Ф, ТО | 1,0 |

| 44 | 6 | 1,6 | С, ТО, ЦШ | 3,7 |

| 45 | 6 | 1,6 | С, ТО, ЦШ | 3,7 |

| Суммарный коэффициент трудоёмкости | 102,2 | |||

В таблице 3.1 обозначено: Т – точение черновое; Тч – точение чистовое; ТО термообработка (цементация, закалка и отпуск); Мд – меднение (покрытие поверхности медью); Ш – шлифование предварительное; Шч – шлифование чистовое; ЦШ центрошлифование; С – сверление; Рб – резьбонарезание; Рк – резьбокалибрование; Ф – фрезерование предварительное; З – зенкование; Фч – фрезерование чистовое.

4. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО МАРШРУТА И СХЕМ БАЗИРОВАНИЯ

Задача раздела разработать оптимальный технологический маршрут, т.е. такую последовательность операций, которая обеспечит получение из заготовки готовой детали с наименьшими затратами. При этом необходимо разработать такие схемы базирования заготовки на каждой операции, которые обеспечивают минимальную погрешность обработки.

4.1 Разработка технологического маршрута

При разработке технологического маршрута будем руководствоваться рекомендациями [3], согласно которым:

1) Содержание операций будем планировать по принципу концентрации переходов. Это позволит обрабатывать с одного установа максимальное количество поверхностей, что повысит производительность и точность обработки;

2) На первых операциях будем обрабатывать поверхности заготовки, которые на последующих операциях будут использоваться в качестве технологических баз. Такими поверхностями являются торцы корпуса, центра - поверхности 44 и 45, а так же наружные цилиндрические поверхности 6, 10, 12 и 16;

3) Черновые базы исходной заготовки использовать для базирования только на одной установке;

4) Точные поверхности окончательно обрабатывать в конце ТП;

5) Весь ТП разделим на две части: обработка лезвийным инструментом до термообработки и обработка преимущественно абразивным инструментом после термообработки. При обработке лезвийным инструментом следует сформировать контур детали, подготовить технологические базы фрезеровать торцы 1 и 25, сверлить 44 и 45. Обточить все цилиндрические поверхности корпуса. Подрезать торцы 4, 7, 9, 13, 18. Расточить и проточить все канавки, углы и фаски. Подготовить базы для операции фрезерной шлифовать поверхности 10, 12, 16. Фрезеровать (обкатать) занижения поверхность 26 и пазы под шпонки поверхности 38, 39, 42, 43, а так же гнёзда под режущие вставки. Сверлить все отверстия под резьбы и зенковать поверхности 35, 37. После лезвийной обработки провести термическую обработку согласно рекомендациям [9], [10], [11], при этом, следует предохранить от термообработки поверхности 8, 34, 35, 36, 37, 40, 41, предварительно покрыв их медью. После термообработки шлифовать центра 44 и 45. Шлифовать поверхности 13, 18, 20, 22, 23. Шлифовать начисто поверхности 13, 18, 20 и 22. Нарезать все резьбы и откалибровать их. Далее промыть готовую деталь, контролировать и отправить на сборку.

Технологический маршрут оформим в виде таблицы, и будем разрабатывать его в следующей последовательности:

1) В первую графу таблицы 4.1 выписываем номера операций числами кратными 5;

2) Во вторую графу таблицы 4.1 вписываем название и марку оборудования;

3) В третью графу таблицы 4.1 заносим название операции исходя из выбранного оборудования;

4) Анализируем маршрут на предмет возможного объединения или разделения операций. Считаем целесообразным, объединить фрезерование торцев 1, 25, а также сверление 44, 45 в одну операцию (фрезерно-центровальная). Есть смысл объединить фрезерование поверхностей 26, 28, 29, 30, 31, 32, 33, 38, 39, 42 и 43 в одну операцию.

5) В четвёртую графу таблицы 4.1 записываем номера обрабатываемых поверхностей.

Таблица 4.1

Технологический маршрут изготовления корпуса

| № операции | Название и марка оборудования | Название операции | Обрабатываемые поверхности |

| 00 | ГКМ (горизонтально-ковочная машина) | Заготовительная | 1, 6, 7, 8, 9, 10, 12, 13, 16, 18, 20, 22, 25 |

| 05 |

Фрезерно-центровальный МР–71М |

Фрезерно- центровальная |

1, 25, 44, 45 |

| 10 | Токарно-винторезный с ЧПУ 16К20Ф3 |

Токарная переход 1 (черновой) |

3, 4, 6, 7, 8, 9, 10, 13, 16, 18, 20, 23, 24 |

| Токарно-винторезный с ЧПУ 16К20Ф3 |

Токарная переход 2 (чистовой) |

2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24 | |

| 15 | Кругло-шлифовальный ВНU 32 | Кругло-шлифовальная | 10, 12, 16 |

| 20 | Фрезерный с ЧПУ MAHO 700 | Наладочная | - |

| 25 | Фрезерный с ЧПУ MAHO 700 |

Фрезерная переход 1 (предварительный) |

26, 27, 28, 29, 32, 33, 38, 39, 42, 43 |

| Фрезерный с ЧПУ MAHO 700 |

Фрезерная переход 2 (чистовой) |

1, 26, 28, 29, 30, 31, 32, 33 | |

| 30 | Слесарный стол | Слесарная | Очистить заусенцы |

| 35 | Координатно-расточной 2А450 | Координатно-расточная | 34, 35, 36, 37, 40, 41 |

| 40 | - | Меднение | 8, 34, 35, 36, 37, 40, 41 |

| 45 | Термопечь | Цементация | Все поверхности |

| 50 | Термопечь | Закалка | Все поверхности |

| 55 |

Моечная машина Ocifel |

Моечная | Все поверхности |

| 60 | Центрошлифо-вальный ZSM5100 | Центрошлифо-вальная | 44, 45 |

| 65 | Слесарный стол | Слесарная | 34, 36, 40, 41 |

| 70 | Кругло-шлифовальный ВНU 32 |

Кругло-шлифовальная переход 1 (предварительный) |

13, 18, 20, 22, 23 |

| Кругло-шлифовальный ВНU 32 |

Кругло-шлифовальная переход 2 (чистовой) |

13, 18, 20, 22 | |

| 75 | Слесарный стол | Слесарная | 34, 36, 40, 41 |

| 80 | Слесарный стол | Маркировочная | маркировать деталь |

| 85 |

Моечная машина Ocifel |

Моечная | Все поверхности |

| 90 | Контрольный стол | Контрольная | Все поверхности |

4.2 Разработка схем базирования

Разработка схем базирования приведена в таблице (план обработки детали лист 07.М15.--.03.0000), которая содержит 4 столбца. Разработку плана изготовления и схем базирования будем вести в соответствии с рекомендациями [12]. В первый столбец заносятся номер и название операции. Во второй столбец заносят марку и название оборудования. В третьем столбце выполняется операционный эскиз, на котором изображается деталь в том виде, который она приобретает в процессе обработки на данной операции. На эскизе приведена теоретическая схема базирования, проставлены операционные размеры, шероховатость и т. д. В четвёртом столбце проставляются технические требования (допуски на получаемый размер, отклонения расположения и т. п.).

На первой операции 00 заготовительная ведётся формирование наружного контура детали на горизонтально-ковочной машине.

На второй операции 05 фрезерно-центровальной в качестве технологических баз используем наружные цилиндрические поверхности 600, 2000 и торец 1800. Такая схема базирования (двойная направляющая и две опорных точки) материализуется с помощью тисков с призматическими губками и откидного упора. Здесь и далее индекс около номера поверхности обозначает номер операции, на которой она получена. Индекс 00 относится к заготовительной операции.

На третьей операции 10 токарная первый переход (черновой) обрабатываются все поверхности с одного установа, в качестве технологических баз используем искусственные технологические базы под вращающиеся центра (поверхности 4405 и 4505), торец 2505 и наружную цилиндрическую поверхность 2000. Такая схема базирования (двойная направляющая и две опорных точки) материализуется с помощью вращающихся центров и специального патрона представляющего собой сочетание клинорычажного кулачкового и штырькового поводкового патронов.

На операции 10 токарная второй переход (чистовой) обрабатываются все поверхности с одного установа, в качестве технологических баз используем искусственные технологические базы под вращающиеся центра (поверхности 4405 и 4505), торец 2505 и наружную цилиндрическую поверхность 20051. Такая схема базирования (двойная направляющая и две опорных точки) материализуется с помощью вращающихся центров и специального патрона представляющего собой сочетание клинорычажного кулачкового и штырькового поводкового патронов.

На операции 15 круглошлифовальная, в качестве технологических баз используем искусственные технологические базы под вращающиеся центра (поверхности 4405 и 4505), поверхность центра 4505 и наружную цилиндрическую поверхность 20051. Такая схема базирования (двойная направляющая и две опорных точки) материализуется с помощью вращающихся центров и поводкового патрона.

На операции 20 наладочная, в качестве технологических баз используем искусственные технологические базы под вращающиеся центра (поверхности 4405 и 4505), поверхность центра 4505 и наружную цилиндрическую поверхность 1220. Такая схема базирования (двойная направляющая и две опорных точки) материализуется с помощью центров и зажимных тисков.

На операции 25 фрезерная первый переход (предварительный), в качестве технологических баз используем искусственные технологические базы под вращающиеся центра (поверхности 4405 и 4505), поверхность центра 4505 и наружную цилиндрическую поверхность 1220. Такая схема базирования (двойная направляющая и две опорных точки) материализуется с помощью центров и зажимных тисков с делительной головкой.

На операции 25 фрезерная второй переход (чистовой), в качестве технологических баз используем искусственные технологические базы под вращающиеся центра (поверхности 4405 и 4505), поверхность центра 4505 и наружную цилиндрическую поверхность 1220. Такая схема базирования (двойная направляющая и две опорных точки) материализуется с помощью центров и зажимных тисков с делительной головкой.

На операции 30 координатно-расточной, в качестве технологических баз используем искусственные технологические базы под вращающиеся центра (поверхности 4405 и 4505), поверхность центра 4505 и наружную цилиндрическую поверхность 1220. Такая схема базирования (двойная направляющая и две опорных точки) материализуется с помощью центров и зажимных тисков с делительной головкой.

На операции 60 центрошлифовальной в качестве технологических баз используем наружные цилиндрические поверхности 660 и 2060, а так же торец 160. Такая схема базирования (двойная направляющая и две опорных точки) материализуется с помощью тисков с призматическими губками и упора.

На операции 80 шлифовальной первый переход (предварительный) в качестве технологических баз используем искусственные технологические базы под вращающиеся центра (поверхности 4470 и 4570), поверхность центра 4570 и наружную цилиндрическую поверхность 1260. Такая схема базирования (двойная направляющая и две опорных точки) материализуется с помощью вращающихся центров и поводкового патрона.

На операции 80 шлифовальной второй переход (предварительный) в качестве технологических баз используем искусственные технологические базы под вращающиеся центра (поверхности 4470 и 4570), поверхность центра 4570 и наружную цилиндрическую поверхность 1260. Такая схема базирования (двойная направляющая и две опорных точки) материализуется с помощью вращающихся центров и поводкового патрона.

Принятые схемы базирования обеспечивают нулевую или минимальную погрешность базирования при обработке.

Теоретические схемы базирования приведены в графе 3 таблицы «План обработки детали» 07.М15.--.03.0000

5. ВЫБОР СРЕДСТВ ТЕХНОЛОГИЧЕСКОГО ОСНАЩЕНИЯ

Задача раздела – выбрать для каждой операции ТП такие оборудование, приспособления, режущий инструмент (РИ) и средства контроля, которые бы обеспечили минимальные затраты на обработку при безусловном выполнении требований к качеству обработки, заданных чертежом детали.

При выборе оснастки следует руководствоваться и общепринятыми рекомендациями [3].

5.1 Выбор оборудования

При выборе типа и модели металлорежущих станков будем руководствоваться следующими рекомендациями [3]:

1) Производительность, точность, габариты, мощность станка должны быть минимальными достаточными для того, чтобы обеспечить выполнение требований предъявленных к операции;

2) Станок должен обеспечить максимальную концентрацию переходов на операции в целях уменьшения числа операций, количества оборудования, повышения производительности и точности за счет уменьшения числа перестановок заготовки;

3) В случае недостаточной загрузки станка его технические характеристики должны позволять обрабатывать другие детали, выпускаемые данным цехом, участком;

4) Оборудование не должно быть дефицитным, следует отдавать предпочтение отечественным станкам;

5) В серийном производстве следует применять преимущественно универсальные станки, револьверные станки, станки с ЧПУ, многошпиндельные полуавтоматы. На каждом станке в месяц должно выполняться не более 40 операций при смене деталей по определенной закономерности;

6) Оборудование должно отвечать требованиям безопасности, эргономики и экологии.

Если для какой-то операции этим требованиям удовлетворяет несколько моделей станков, то для окончательного выбора будем проводить сравнительный экономический анализ.

Выбор оборудования проводим в следующей последовательности:

1) Исходя из формы обрабатываемой поверхности и метода обработки, выбираем группу станков;

2) Исходя из положения обрабатываемой поверхности, выбираем тип станка;

3) Исходя из габаритных размеров заготовки, размеров обработанных поверхностей и точности обработки выбираем типоразмер (модель) станка.

Данные по выбору оборудования заносим в таблицу 5.1.

5.2 Выбор приспособлений

При выборе приспособлений будем руководствоваться следующими рекомендациями [3]:

1) Приспособление должно обеспечивать материализацию теоретической схемы базирования на каждой операции с помощью опорных и установочных элементов;

2) Приспособление должно обеспечивать надежное закрепление заготовки при обработке;

3) Приспособление должно быть быстродействующим и удобным в эксплуатации;

4) Зажим заготовки должен осуществляться, как правило, автоматически;

5) Следует отдавать предпочтение стандартным, нормализованным, универсально-сборным приспособлениям, и только при их отсутствии проектировать специальные приспособления.

Исходя из типа, модели станка и метода обработки, выбираем тип приспособления.

Выбор приспособления будем производить в следующем порядке:

1) Исходя из теоретической схемы базирования и формы базовых поверхностей, выбираем вид и форму опорных, зажимных и установочных элементов;

2) Исходя из расположения базовых поверхностей и их состояния (точность, шероховатость), формы заготовки и расположения обрабатываемых поверхностей выбираем конструкцию приспособлений;

3) Исходя из габаритов заготовки и размеров базовых поверхностей, выбираем типоразмер приспособления.

Данные по выбору приспособлений заносим в таблицу 5.1.

5.3 Выбор режущего инструмента

При выборе режущего инструмента будем руководствоваться следующими рекомендациями [3]:

1) Выбор инструментального материала определяется требованиями, с одной стороны, максимальной стойкости, а с другой минимальной стоимости;

2) Следует отдавать предпочтение стандартным и нормализованным инструментам. Специальный инструмент следует проектировать в крупносерийном и массовом производстве, выполнив предварительно сравнительный экономический анализ;

3) При проектировании специального режущего инструмента следует руководствоваться рекомендациями по его совершенствованию;

Выбор режущего инструмента будем производить в следующем порядке:

1) Исходя из типа и модели станка, расположения обрабатываемых поверхностей и метода обработки, определяем вид режущего инструмента;

2) Исходя из марки обрабатываемого материала, его состояния и состояния поверхности, выбираем марку инструментального материала;

3) Исходя из формы обрабатываемой поверхности, назначаем геометрические параметры режущей части (форма передней поверхности, углы заточки: g, a, j, j1, l; радиус при вершине);

4) Исходя из размеров обрабатываемой поверхности, выбираем конструкцию инструмента, его типоразмер и назначаем период стойкости Т.

Данные по выбору режущего инструмента заносим в таблицу 5.1.

5.4 Выбор средств контроля

При выборе средств контроля будем руководствоваться следующими рекомендациями [5]:

1) Точность измерительных инструментов и приспособлений должна быть существенно выше точности измеряемого размера, однако неоправданное повышение точности ведет к резкому их удорожанию;

2) В единичном и мелкосерийном производстве следует применять инструменты общего назначения: штангенциркули, микрометры, длинномеры и т.д., в серийном производстве предпочтение следует отдавать так же и калибрам, в крупносерийном производстве – специальные мерительные инструменты;

3) Следует отдавать предпочтение стандартным и нормализованным средствам контроля.

Данные по выбору средств контроля заносим в таблицу 5.1.

Результаты выбора средств технологического оснащения приведены в таблице 5.1.

Таблица 5.1

Выбор средств технологического оснащения

|

№ и название операции |

Марка и название оборудования | Приспособление | Режущий инструмент | Средства контроля |

|

00 Заготовитель-ная |

Горизонтально-ковочная машина ГКМ | Гидравлические зажимы | Пресс-форма |

Штангель-циркуль Шц-1 (0-320) ГОСТ 166-63. Твердомер |

|

05 Фрезерно-центровальная |

Фрезерно-центровальный МР-71М |

Тиски с призматичес-кими губками ГОСТ4045-57, откидной упор |

Дисковая фреза со вставными ножами ВК8 Æ100 мм ГОСТ 6469-69, сверло-зенкер Æ 3,15-7 мм |

Штангель-циркуль Шц-1 (0-320) ГОСТ 166-63, калибр пробка |

|

10 Токарная переход 1 (черновой) |

Токарно-винторезный с ЧПУ 16К20Ф3 |

Специальный клинорычажный комбинированый кулачково и штырьково поводковый патрон с автоматически убирающимися кулачками | Резец прямой проходной левый ВК8 φ = 45˚ ГОСТ 18869-73 |

Штангель-циркуль Шц-1 (0-320) ГОСТ 166-63, |

|

10 Токарная переход 2 (чистовой) |

Токарно-винторезный с ЧПУ 16К20Ф3 |

Специальный клинорычажный комбинированый кулачково и штырьково поводковый патрон с автоматически убирающимися кулачками | Резец прямой проходной левый ВК8 φ = 60˚ ГОСТ 18878-73, резец прямой подрезной левый ВК8 φ = 60˚ ГОСТ 18880-73, резец канавочный специальный. |

Калибры, шаблоны, штангель-циркуль Шц-1 (0-320) ГОСТ 166-63, синусная линейка ГОСТ 4046-61 |

|

15 Круглошлифо-вальная |

Круглошлифо-вальный ВНU 32 |

Патрон поводковый ГОСТ 14903-69, вращающийся центр ГОСТ 8742-62 |

Круг шлифоваль-ный ПП 40А 12НСТ26Б ГОСТ 2424-67 |

Микро- метр (0-300мм) ГОСТ 6507-60, синусная линейка ГОСТ 4046-61 |

|

20 Наладочная |

Фрезерный с ЧПУ МАНО 700 |

Тиски с призматичес-кими губками ГОСТ4045-57, центр ГОСТ 8757-62 | Концевые фрезы различного диаметра Т15К6 ГОСТ8237-57 |

Микро- метр (0-300мм) ГОСТ 6507-60 |

|

25 Фрезерная переход 1 (предвари-тельный) |

Фрезерный с ЧПУ МАНО 700 |

Тиски с призматичес-кими губками ГОСТ4045-57, центр ГОСТ 8757-62, д/г | Концевые фрезы различного диаметра Т15К6 ГОСТ8237-57 |

Микро- метр (0-300мм) ГОСТ 6507-60 |

|

25 Фрезерная переход 2 (чистовой) |

Фрезерный с ЧПУ МАНО 700 |

Тиски с призматичес-кими губками ГОСТ4045-57, центр ГОСТ 8757-62, д/г | Концевые фрезы различного диаметра Т15К6 ОСТ8237-57 |

Микро- метр (0-300мм) ГОСТ 6507-60 |

|

30 Слесарная |

Слесарный стол | Слесарные приспособления |

Пневмоинструмент, напильники ГОСТ72698-60 |

- |

|

35 Координатно-расточная |

Координатно-расточной 2А450 |

Тиски с призматичес-кими губками ГОСТ4045-57, центр ГОСТ 8757-62, д/г |

Спиральное сверло Т15К6 ГОСТ10902-64, сверло- зенкер ВК8 ГОСТ12122-66 |

Шц1(0-125мм) ГОСТ166-80, калибры. |

|

40 Меднение |

Слесарный стол | Тиски с призматичес-кими губками ГОСТ4045-57 | Кисти из нейло-волокна ГОСТ5021-87 | - |

|

45 Цементация |

Термопечь | ----------- | ---------- | Твёрдомер |

|

50 Закалка |

Термопечь | ----------- | ---------- | Твёрдомер |

|

55 Моечная |

Моечная машина Ocifel |

Специальная подставка (тара) | Водный раствор тринатрий- фосфата | ----------- |

|

60 Центрошлифо-вальная |

Центрошлифо-вальный ZSM5100 |

Тиски с призматичес-кими губками ГОСТ4045-57, упор |

Шлифоваль-ная головка с углом конуса 60° ГК Э50СМ1Б,К ГОСТ 2447-64 |

Калибр-пробка |

|

65 Слесарная |

Слесарный стол |

Слесарные приспособления, тиски с призматичес-кими губками ГОСТ4045-57 |

Комплект метчиков М6-Н6, М5-Н10 по ТУ 857-2680-1958 | Резьб-овые калибры |

|

70 Круглошлифо-вальная переход 1 (предвари-тельный) |

Круглошлифо-вальный ВНU 32 |

Патрон поводковый ГОСТ 14903-69, вращающийся центр ГОСТ 8742-62 |

Круг шлифоваль-ный ПП 40А 12НСТ26Б ГОСТ 2424-67 |

Микро- метр (0-300мм) ГОСТ 6507-60, синусная линейка ГОСТ 4046-61 |

|

70 Круглошлифо-вальная переход 2 (чистовой) |

Круглошлифо-вальный ВНU 32 |

Патрон поводковый ГОСТ 14903-69, вращающийся центр ГОСТ 8742-62 |

Круг шлифоваль-ный ПП 40А 12НСТ26Б ГОСТ 2424-67 |

Микро- метр (0-300мм) ГОСТ 6507-60, синусная линейка ГОСТ 4046-61 |

|

75 Слесарная |

Слесарный стол |

Слесарные приспособления, тиски с призматичес-кими губками ГОСТ4045-57 |

Комплект метчиков М6-Н6, М5-Н10 по ТУ 857-2680-1958 | Резьбовые калибры |

|

80 Слесарная |

Слесарный стол |

Слесарные приспособления, тиски с призматичес-кими губками ГОСТ4045-57 |

Маркёр | ---------- |

|

85 Моечная |

Моечная машина Ocifel |

Специальная подставка (тара) | Водный раствор тринатрий- фосфата | ----------- |

|

90 Контрольная |

Контрольный стол | --------- | --------- | Все необхо-димые средства контроля |

6. РАСЧЕТ ПРИПУСКОВ НА ОБРАБОТКУ

Задача раздела - определить припуски на обработку одной самой точной поверхности детали и сравнить её размер с ранее выбранными припусками на обработку.

Расчёт припусков состоит в определении толщины слоя материала, удаляемого в процессе обработки заготовки. Припуск должен быть минимальным, чтобы уменьшить количество снимаемого материала и расходы на обработку, и в то же время достаточным, чтобы исключить появление на обработанной поверхности дефектов (шероховатость, чернота, отбеленный слой и т. п.) черновых операций.

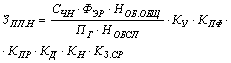

Припуск на самую точную

поверхность 20 Æ45g5(![]() ) рассчитаем аналитическим методом

по переходам [13], [14]. Результаты расчета будем заносить в таблицу 6.1.

) рассчитаем аналитическим методом

по переходам [13], [14]. Результаты расчета будем заносить в таблицу 6.1.

1) В графы 1 и 2 заносим номера и содержание переходов по порядку, начиная с получения заготовки и кончая окончательной обработкой; заготовительной операции присваиваем № 00.

2) В графу 3 записываем квалитет точности, получаемый на каждом переходе. По таблице 1.2. [3] определяем величину Td допуска для каждого квалитета и записываем в графу 4.

3) Для каждого перехода определяем составляющие припуска. По таблице 6.1 и 6.2 [3] определяем суммарную величину, a = hд + Rz, где Rz - высота неровностей профиля мм, hд - глубина дефектного слоя мм. Значение a заносим в графу 5 таблицы 6.1.

По формуле D = 0,25Td [3] определяем суммарное отклонение формы и расположения поверхностей после обработки на каждом переходе. Значение D заносим в графу 6 таблицы 6.1.

Погрешность установки e заготовки в приспособлении на каждом переходе, где совпадают технологическая и измерительная база принимаем равной нулю. Для случаев несовпадения баз значения e имеются в литературе [14]. Значение e заносим в графу 7 таблицы 6.1. Для переходов 00 в графе 7 делаем прочерк.

4) Определяем предельные значения припусков на обработку для каждого перехода, кроме 00.

Минимальное значение припуска определяем по формуле [3]:

![]() . (6.1)

. (6.1)

Здесь и далее индекс i относится к данному переходу, i-1 - к предыдущему переходу, i+1 - к последующему переходу.

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Определим расчётный минимальный размер Dр для каждого перехода по формуле [5]:

![]() ; (6.2)

; (6.2)

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Округлим значение Dp для каждого перехода до того же знака десятичной дроби, с каким задан допуск на размер для этого перехода, в сторону увеличения.

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Округлённые значения Dр заносим в графу 8 таблицы 6.1.

Определим максимальный размер для каждого перехода по формуле [5]:

![]() ; (6.3)

; (6.3)

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Максимальное значение размера заносим в графу 9 таблицы 6.1.

Максимальное значение припуска определяем по формуле [5]:

![]() ; (6.4)

; (6.4)

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Минимальное значение припуска на диаметр:

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Значение 2zmin и 2zmax заносим в графы 10 и 11 таблицы 6.1. В строке, соответствующей переходу 00, делаем прочерк.

Определяем общий припуск на обработку z0, суммируя промежуточные припуски:

![]() ;

;

![]() ;

;

![]() ;

;

![]()

Значение z0max и z0min заносим в строку 7 таблицы 6.1.

Проверим правильность расчётов по формулам [5]:

![]() ; (6.5)

; (6.5)

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ; (6.6)

; (6.6)

![]() ;

;

![]() .

.

где Tdзаг – допуск на размер заготовки; Tdдет – допуск на размер готовой детали.

Проверка сходится, следовательно, припуски рассчитаны, верно.

Таблица 6.1

Расчёт припусков на обработку

|

№ оп |

Название операции | JT | Td | α | Δ | ε |

Dmin |

Dmax |

2zmin |

2zmax |

| 00 | Заготовитель-ная | 16 | 2,400 | 0,30 | 0,65 | - | 47,756 | 50,156 | - | - |

| 10 | Токарная (черновая) | 12 | 0,250 | 0,18 | 0,063 | 0 | 45,856 | 46,106 | 1,900 | 4,050 |

| 15 | Токарная (чистовая) | 10 | 0,070 | 0,08 | 0,025 | 0 | 45,370 | 45,440 | 0,486 | 0,666 |

| 80 |

Кругло- шлифовальная (предваритель-ная) |

7 | 0,025 | 0,03 | 0,006 | 0,06 | 45,160 | 45,185 | 0,210 | 0,255 |

| 85 |

Кругло- шлифовальная (чистовая) |

5 | 0,011 | 0,02 | 0,003 | 0,05 | 44,980 | 44,991 | 0,180 | 0,194 |

|

2z0min |

2,776 |

2z0max |

5,165 | |||||||

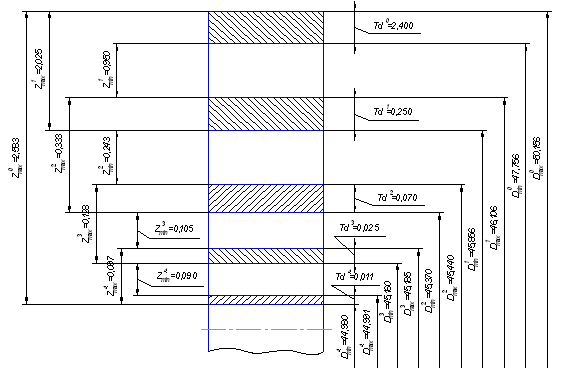

Схема расположения припусков, допусков и операционных размеров для поверхности 20 Æ45g5 представлена на рисунке 6.1. Припуски и допуски на остальные поверхности определяем табличным методом [7]. В качестве заготовки используем сортовой прокат. Все интересующие допуски и припуски на остальные размеры смотреть в разделе 3.1. данного дипломного проекта.

Рис. 6.1. Схема

расположения припусков, допусков и операционных размеров для поверхности 20 Æ45g5(![]() )

)

7. РАЗМЕРНЫЙ АНАЛИЗ В РАДИАЛЬНОМ НАПРАВЛЕНИИ

Задача раздела необходимо выявить размерные контуры для каждого из замыкающих звеньев (припусков, размеров и отклонений от концентричности, получаемых косвенным путем), то есть проверить размерную корректность в радиальном направлении.

7.1 Основные термины, относящиеся к размерному анализу

Размерный анализ технологических процессов изготовления деталей машин включает специальные способы выявления и фиксации связей размерных параметров детали при ее изготовлении, а так же методы расчета этих параметров путем решения размерных цепей.

Операционная размерная цепь – совокупность размеров или иных размерных параметров, образующих замкнутый контур и определяющих связь между операционными размерами или другими параметрами на различных стадиях обработки заготовки.

Звено размерной цепи размер или иной точностной параметр детали на различных стадиях ее изготовления: припуск, величина пространственной погрешности (отклонение от концентричности, параллельности, перпендикулярности, изогнутость оси), толщина покрытия или насыщения поверхности химическими элементами.

Составляющее звено размер или иной размерный параметр, предписанный к обязательному выполнению в ходе технологического процесса в пределах заданного допуска.

Замыкающее звено операционной размерной цепи – размер или иной размерный параметр, который получается в результате выполнения составляющих звеньев. Замыкающими звеньями могут быть операционные припуски и чертежные размеры, или иные размерные параметры получаемые косвенно в результате выполнения операционных размеров.

Уравнение размерной цепи математическое выражение, устанавливающее взаимосвязь между замыкающим и составляющими звеньями отдельной размерной цепи, входящей в размерную схему.

Проектная (прямая) задача позволяет определить при ее решении промежуточные операционные размеры исходной заготовки исходя из окончательных размеров детали и проектного варианта технологического процесса.

Проверочная (обратная) задача при ее решении позволяет провести размерный анализ действующего или спроектированного процесса и по известным характеристикам операционных размеров определить характеристики замыкающих звеньев.

7.2 Размерные цепи и их уравнения

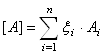

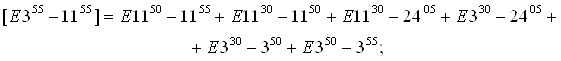

В общем случае уравнение операционных размерных цепей (уравнение номиналов) выглядят следующим образом [17], [18]:

, (7.1)

, (7.1)

где [A] – номинальное значение замыкающего звена;

Аi – номинальные значения составляющих звеньев;

i – порядковый номер звена;

n – число составляющих звеньев;

ξi – передаточные отношения, характеризующие расположение звеньев по величине и направлению (ξi = 1 для увеличивающих звеньев, ξi = -1 для уменьшающих звеньев).

Уравнения замыкающих звеньев:

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

После этого проверяем точность изготовления детали. Проверка размерной корректности путем решения обратной задачи позволяет до начала расчетов размерных цепей убедиться в том, что намеченный вариант технологии изготовления обеспечит получение готовых деталей в соответствии с требованиями рабочего чертежа.

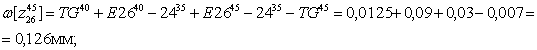

7.3 Проверка условий точности изготовления детали

Проверка проводится для чертежных размеров и технических требований на расположение поверхностей детали, которые выполнялись косвенно, и являются замыкающими звеньями в размерных цепях. Условие выполнения точности выглядит следующим образом [17], [18]:

ТАчерт ≥ ω[A] , (7.2)

где ТАчерт – допуск по чертежу размера или пространственного отклонения;

ω[A] – погрешность этого же параметра, возникающая в ходе выполнения техпроцесса.

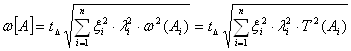

Величины ω[A] определяются из уравнений погрешностей методом максимума – минимума для условий производства с отсутствием брака по проверяемому параметру Ачерт.

Погрешность (поле рассеяния) замыкающего звена при расчете по методу максимума – минимума можно найти из уравнения [17], [18]:

![]() при n-1

при n-1 ![]() 4; (7.3)

4; (7.3)

при n-1 >

4; (7.4)

при n-1 >

4; (7.4)

где ωА – погрешность i-го звена;

n – число составляющих звеньев;

xi – коэффициент влияния составного звена на замыкающее звено;

n – общее число звеньев в уравнении припуска;

- коэффициент соотношения между законом распределения величины Аi и законом нормального распределения. Определяется по таблице 4.4 [17], для эксцентриситетов = 0,127, для размеров = 1/9;

tD – коэффициент риска, (tD = 3,0).

При расчете принимаем ωАi = TАi, где ТАi – технологический допуск i-го звена.

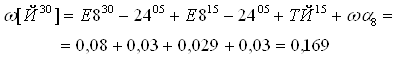

После построения размерной схемы в радиальном направлении, получаем следующие уравнения размеров и эксцентриситетов, полученных косвенным путем, и проверяем, обеспечивается ли условие точности (7.2).

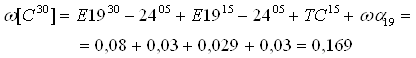

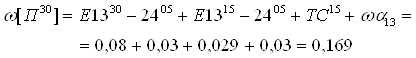

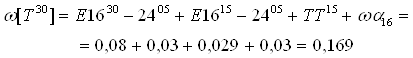

0,20 > 0,17 – условие выполняется;

0,18 > 0,169 – условие выполняется;

0,18 > 0,169 – условие выполняется;

0,18 > 0,169 – условие выполняется;

0,18 > 0,169 – условие выполняется.

Значение a является функцией от количества углерода в стали a = f (С), для стали Р6М5 это значение выбрано по справочной литературе [18]. Оно равно при С = 0,8%, a = 0,1, wa = 0,03.

Вывод: условие корректности размерных звеньев цепи выполняется.

Составим уравнения замыкающих операционных припусков:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

7.4 Расчет припусков

Определим минимальные значения операционных припусков по формуле [17], [18]:

- на черновой и чистовой токарной обработке (операции 10 и 15) и на операции шлифование (операции 40, 45, 50 и 55)

zimin=(Rz + h +Ü)i-1 (7.5)

где Rz i-1, h i-1 – высота неровностей и дефектный слой, образовавшиеся на обрабатываемой поверхности при предыдущей обработке (значения берутся из приложения 4 [17]);

Ü i-1 – величина радиального биения на предыдущей обработке.

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

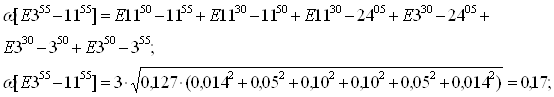

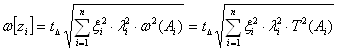

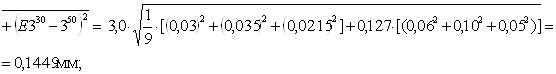

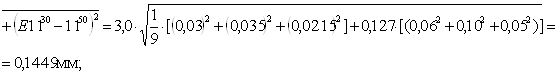

Рассчитаем величины колебаний операционных припусков, используя формулы [17], [18]:

![]() при n-1

при n-1 ![]() 4; (7.6)

4; (7.6)

при n-1 >

4; (7.7)

при n-1 >

4; (7.7)

где ωА – погрешность i-го звена;

n – число составляющих звеньев;

xi – коэффициент влияния составного звена на замыкающее звено;

n – общее число звеньев в уравнении припуска;

- коэффициент соотношения между законом распределения величины Аi и законом нормального распределения. Определяется по таблице 4.4 [17], для эксцентриситетов = 0,127, для размеров = 1/9;

tD – коэффициент риска, (tD = 3,0).

При расчете принимаем ωАi = TАi, где ТАi – технологический допуск i-го звена.

При этом, если в размерную цепь входит диаметральный размер, то при подстановке в формулу его допуск необходимо поделить на 2.

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]()

![]()

![]()

![]()

![]()

![]() ;

;

![]()

![]()

![]()

Определим максимальные значения операционных припусков по формуле [17], [18]:

![]() (7.8)

(7.8)

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Определим средние значения операционных припусков по формуле [17], [18]:

![]() (7.9)

(7.9)

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

7.5 Расчёт операционных размеров

Цель расчётов – определить величины номинальных и предельных значений операционных размеров в радиальном направлении.

Произведем расчет значений операционных размеров по способу средних значений [17], [18]. Найдем средние значения размеров, известных заранее (значения с чертежа), затем поделим их пополам, чтобы найти средние значения радиусов, а не диаметров.

2W65 = 1,7-0,014 мм; 2Wmin = 1,7 - 0,014 = 1,686 мм; 2Wmax = 1,7 мм; 2Wср = = 1,693 мм; Wср = 0,847 мм;

2Ё55 = 10,2-0,027 мм; 2Ёmin = 10,2 - 0,027 = 10,173 мм; 2Ёmax = 10,2 мм; 2Ёср = = 10,187 мм; Ёср = 5,094 мм;

2О55 = 12,07-0,018 мм; 2Оmin = 12,07 - 0,018 = 12,052 мм; 2Оmax = 12,07 мм; 2Оср = = 12,061 мм; Оср = 6,031 мм;

2Р55 = 8,7-0,015 мм; 2Рmin = 8,7 - 0,015 = 8,685 мм; 2Рmax = 8,7 мм; 2Рср = = 8,693 мм; Рср = 4,346 мм;

2G45 = 3-0,014 мм; 2Gmin = 3 - 0,014 = 2,986 мм; 2Gmax = 3 мм; 2Gср = 2,993 мм; Gср = 1,497 мм;

[2Й30] = 9,5±0,075 мм; 2Йmin = 9,5 0,075 = 9,425 мм; 2Йmax = 9,5+0,075 = 9,575 мм; 2Йср = 9,5 мм; Йср = 4,750 мм;

[2С30] = 8,7-0,015 мм; 2Сmin = 8,7 - 0,015 = 8,685 мм; 2Сmax = 8,7 мм; 2Сср = = 8,693 мм; Сср = 4,346 мм;

[2П30] = 9,5±0,075 мм; 2Пmin = 9,5 0,075 = 9,425 мм; 2Пmax = 9,5+0,075 = 9,575 мм; 2Пср = 9,5 мм; Пср = 4,750 мм;

[2Т30] = 5,0±0,060 мм; 2Тmin = 5 – 0,060 = 4,940 мм; 2Тmax = 5+0,060 = 5,060 мм; 2Тср = 5,0 мм; Тср = 2,5 мм.

Найденные средние значения подставим в уравнения операционных размерных цепей, решая эти уравнения, мы получим средние значения операционных размеров.

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Составим таблицу, в которой укажем значения операционных размеров в радиальном направлении.

Таблица 7.1

Значения операционных размеров в радиальном направлении

| Симво-льное обозна-чение |

Минимальный размер, мм 2Amin =Aср -TA/2 |

Максимальный размер, мм 2Amax =Aср +TA/2 |

Средний размер, мм |

Окончательная запись в требуемой форме, мм |

|

2О00 |

15,500 | 16,000 | 15,750 |

16-0,50 |

|

2Ё10 |

12,204 | 12,384 | 12,294 |

12,384-0,18 |

|

2С10 |

9,578 | 9,728 | 9,653 |

9,728-0,15 |

|

2Т10 |

5,740 | 6,080 | 5,910 |

6,08-0,34 |

|

2Р10 |

10,454 | 10,604 | 10,529 |

10,604-0,15 |

|

2П10 |

10,372 | 10,552 | 10,462 |

10,552-0,18 |

|

2О10 |

14,184 | 14,364 | 14,274 |

14,364-0,18 |

|

2Й10 |

10,286 | 10,436 | 10,361 |

10,436-0,15 |

|

2Т15 |

4,991 | 5,049 | 5,020 | 5,02±0,029 |

|

2П15 |

9,491 | 9,549 | 9,520 | 9,52±0,029 |

|

2С15 |

8,683 | 8,741 | 8,712 | 8,712±0,029 |

|

2Й15 |

9,491 | 9,549 | 9,520 | 9,52±0,029 |

|

2Р15 |

9,542 | 9,60 | 9,571 |

9,60-0,058 |

|

2О15 |

13,012 | 13,082 | 13,047 |

13,082-0,07 |

|

2Ё15 |

11,132 | 11,202 | 11,167 |

11,202-0,07 |

|

2G40 |

3,655 | 3,68 | 3,668 |

3,68-0,025 |

|

2G45 |

2,986 | 3,000 | 2,993 |

3-0,014 |

|

2Р50 |

8,950 | 8,986 | 8,968 |

8,986-0,036 |

|

2О50 |

12,315 | 12,358 | 12,337 |

12,358-0,043 |

|

2Ё50 |

10,435 | 10,478 | 10,457 |

10,478-0,043 |

|

2Р55 |

8,685 | 8,700 | 8,693 |

8,7-0,015 |

|

2О55 |

12,052 | 12,070 | 12,061 |

12,07-0,018 |

|

2Ё55 |

10,173 | 10,200 | 10,187 |

10,2-0,027 |

|

2W65 |

1,686 | 1,700 | 1,693 |

1,7-0,014 |

|

[2Й30] |

9,425 | 9,575 | 9,500 | 9,5±0,075 |

|

[2С30] |

8,685 | 8,700 | 8,693 |

8,7-0,015 |

|

[2П30] |

9,425 | 9,575 | 9,500 | 9,5±0,075 |

|

[2Т30] |

4,940 | 5,060 | 5,000 | 5,0±0,060 |

Значения всех рассчитанных припусков и операционных размеров (в окончательном виде) заносим в схему размерного анализа в радиальном направлении 06.М15.660.08.09.

Расчёт диаметральных размеров расчётно-аналитическим методом представлен в разделе 6 данного дипломного проекта.

8. НОРМИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Задача раздела - определить содержание операций технологического процесса, рассчитать режимы резания, и нормы времени на все операции.

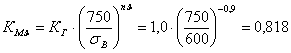

8.1 Определение режимов резания

Режим резания - это сочетание глубины резания, подачи и скорости резания. Наша задача состоит в том, чтобы найти возможное единственное сочетание элементов режима резания, которое обеспечивает экстремальное значение критериев оптимальности (например, минимальная себестоимость).

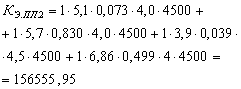

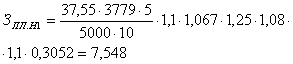

1) Рассчитаем режимы резания на операцию 00 заготовительную. Для выбранной операции - заготовительная - применим аналитический метод определения режимов резания [2], [4], [21].

Данную операцию выполним за один переход - отрезка пилой.

Разработку режима резания при отрезке начинают с установления характеристики режущего инструмента. Режущий инструмент – пила 25´0,95´3505´4р.

Скорость движения пилы ![]() – выбрана по

таблице [2].

– выбрана по

таблице [2].

2) Рассчитаем режимы резания на операцию 05 фрезерно-центровальную. Для выбранной операции – фрезерно-центровальная - применим аналитический метод определения режимов резания [2], [4], [21].

Данную операцию выполним за два перехода - фрезерование торцев 20 и 23, сверление центровых отверстий 21 и 22.

Разработку режима резания на фрезерно-центровальной операции начинают с установления характеристики режущего инструмента. Режущий инструмент – дисковая фреза со вставными ножами ВК8 Æ100 мм ГОСТ 6469-69, сверло-зенкер Æ 3,15-7 мм.

Основные параметры резания при фрезеровании:

Переход 1

¨ глубина резания: t = 8 мм;

¨ подача: S z = 0,25 мм/зуб выбираем по таблице 33 [2];

¨ скорость резания: ![]() ,

,

где Сυ постоянная величина для определённых условий обработки, выбираем по таблице 39 [2];

D – диаметр фрезы;

z – число зубьев фрезы;

Т – период стойкости инструмента;

t – глубина резания;

Sz – подача;

В – параметр срезаемого слоя;

x, y, q, m, u, p – показатели степени, выбираем по таблице 39 [2];

Kυ – поправочный коэффициент на скорость резания равен:

![]() ,

,

где ![]() коэффициент, учитывающий

качество обрабатываемого материала;

коэффициент, учитывающий

качество обрабатываемого материала;

![]() - коэффициент на инструментальный

материал, выбираем по таблице 6 [2];

- коэффициент на инструментальный

материал, выбираем по таблице 6 [2];

![]() - коэффициент, учитывающий

состояние поверхности заготовки, выбираем по таблице 5 [2];

- коэффициент, учитывающий

состояние поверхности заготовки, выбираем по таблице 5 [2];

,

,

где ![]() коэффициент,

характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [2];

коэффициент,

характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [2];

![]() - коэффициент, характеризующий

обрабатываемый материал.

- коэффициент, характеризующий

обрабатываемый материал.

![]() ;

;

¨ частота вращения инструмента:

![]() ;

;

По паспорту станка принимаем S = 2,0 мм/об и n = 1500 об/мин.

¨ сила резания:

![]() ,

,

где ![]() – постоянная величина

для определённых условий обработки, выбираем по таблице 41 [2];

– постоянная величина

для определённых условий обработки, выбираем по таблице 41 [2];

z – число зубьев фрезы;

n – частота вращения фрезы;

![]() поправочный коэффициент на

качество обрабатываемого материала, выбираем по таблице 9 [2].

поправочный коэффициент на

качество обрабатываемого материала, выбираем по таблице 9 [2].

![]() ;

;

![]() .

.

¨ мощность резания:

![]() .

.

Станок по мощности проходит.

Основные параметры резания при сверлении:

Переход 2

¨ глубина резания: ![]() ;

;

где D – диаметр сверла;

¨ подача: S = 0,06 мм/об, выбираем по таблице 25 [2];

¨ скорость резания: ![]() ,

,

где Сυ постоянная величина для определённых условий обработки, выбираем по таблице 28 [2];

Т – период стойкости инструмента;

t – глубина резания;

S – подача;

x, y, q, m – показатели степени, выбираем по таблице 28 [2];

Kυ – поправочный коэффициент на скорость резания равен:

![]() ,

,

где ![]() коэффициент, учитывающий

качество обрабатываемого материала;

коэффициент, учитывающий

качество обрабатываемого материала;

![]() - коэффициент на инструментальный

материал, выбираем по таблице 6 [2];

- коэффициент на инструментальный

материал, выбираем по таблице 6 [2];

![]() - коэффициент, учитывающий

глубину сверления, выбираем по таблице 31 [2];

- коэффициент, учитывающий

глубину сверления, выбираем по таблице 31 [2];

;

;

![]() ;

;

¨ частота вращения инструмента:

![]() ;

;

По паспорту станка принимаем S = 0,05 мм/об и n = 5000 об/мин.

¨ крутящий момент и осевая сила:

![]() ,

,

![]() ,

,

где ![]() – постоянная величина

для определённых условий обработки, выбираем по таблице 32 [2];

– постоянная величина

для определённых условий обработки, выбираем по таблице 32 [2];

![]() коэффициент, учитывающий

фактические условия обработки;

коэффициент, учитывающий

фактические условия обработки;

![]() ;

;

![]() ;

;

![]() .

.

¨ мощность резания:

![]() .

.

Станок по мощности проходит.

3) Рассчитаем режимы резания на операцию 10 токарную (черновую). Для выбранной операции – токарной (черновой) - применим аналитический метод определения режимов резания [2], [4], [21].

Данную операцию выполним за один переход - точение поверхностей 3, 6, 8, 10, 11, 12, 13, 14, 15, 16 и 19.

Разработку режима резания на токарной (черновой) операции начинают с установления характеристики режущего инструмента. Режущий инструмент – резец прямой проходной левый ВК8 φ = 45˚ ГОСТ 18869-73.

Основные параметры резания при точении:

Переход 1

¨ глубина резания: t = 5 мм;

¨ подача: S = 0,8 мм/об выбираем по таблице 11 [2];

¨ скорость резания: ![]() ,

,

где Сυ постоянная величина для определённых условий обработки, выбираем по таблице 39 [2];

Т – период стойкости инструмента;

t – глубина резания;

S – подача;

x, y, m – показатели степени, выбираем по таблице 17 [2];

Kυ – поправочный коэффициент на скорость резания равен:

![]() ,

,

где ![]() коэффициент, учитывающий

качество обрабатываемого материала;

коэффициент, учитывающий

качество обрабатываемого материала;

![]() - коэффициент на инструментальный

материал, выбираем по таблице 6 [2];

- коэффициент на инструментальный

материал, выбираем по таблице 6 [2];

![]() - коэффициент, учитывающий

состояние поверхности заготовки, выбираем по таблице 5 [2];

- коэффициент, учитывающий

состояние поверхности заготовки, выбираем по таблице 5 [2];

,

,

где ![]() коэффициент,

характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [2];

коэффициент,

характеризующий, группу стали по обрабатываемости, выбираем по таблице 2 [2];

![]() - коэффициент, характеризующий

обрабатываемый материал.

- коэффициент, характеризующий

обрабатываемый материал.

![]() ;

;

¨ частота вращения инструмента:

![]() ;

;

По паспорту станка принимаем S = 0,8 мм/об и n = 2000 об/мин.

¨ сила резания:

![]() ,

,

где ![]() – постоянная величина

для определённых условий обработки, выбираем по таблице 22 [2];

– постоянная величина

для определённых условий обработки, выбираем по таблице 22 [2];

![]() поправочный коэффициент на

качество обрабатываемого материала:

поправочный коэффициент на

качество обрабатываемого материала:

![]() ,

,

где ![]() коэффициенты,

учитывающие фактические условия резания, выбираем по таблицам 9, 10 и 23 [2];

коэффициенты,

учитывающие фактические условия резания, выбираем по таблицам 9, 10 и 23 [2];

![]() ;

;

![]()

¨ мощность резания:

![]() .

.

Станок по мощности проходит.

4) Рассчитаем режимы резания на операцию 15 токарную (чистовую). Для выбранной операции – токарной (чистовой) - применим аналитический метод определения режимов резания [2], [4], [21].

Данную операцию выполним за один переход - точение поверхностей 3, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16 и 19.

Разработку режима резания на токарной (чистовой) операции начинают с установления характеристики режущего инструмента. Режущий инструмент резец прямой проходной левый ВК8 φ = 60˚ ГОСТ 18878-73, резец прямой подрезной левый ВК8 φ = 60˚ ГОСТ 18880-73, копир на конус Морзе 1.

Основные параметры резания при точении:

Переход 1

¨ глубина резания: t = 2 мм;

¨ подача: S = 0,6 мм/об выбираем по таблице 14 [2];

¨ скорость резания: ![]() ,

,

где Сυ постоянная величина для определённых условий обработки, выбираем по таблице 17 [2];

Т – период стойкости инструмента;

t – глубина резания;

S – подача;

x, y, m – показатели степени, выбираем по таблице 17 [2];

Kυ – поправочный коэффициент на скорость резания равен:

![]() ,

,

где ![]() коэффициент, учитывающий

качество обрабатываемого материала;

коэффициент, учитывающий

качество обрабатываемого материала;

![]() - коэффициент на инструментальный