Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Дипломная работа: Жаропрочные сплавы

Дипломная работа: Жаропрочные сплавы

Аннотация

Дипломная работа, 119 с., 16 рис., 30 табл., 28 библиографических источников, 1 приложение.

ЖАРОПРОЧНЫЕ СПЛАВЫ, ДЕФОРМАЦИЯ, СТЕПЕНЬ ДЕФОРМАЦИИ, ГОРЯЧАЯ ОБЪЕМНАЯ ШТАМПОВКА, ОБЪЕМ ЗАГОТОВКИ, ОБЛОЙ, УСИЛИЕ ШТАМПОВКИ, ЭКОНОМИЧЕСКИЙ ЭФФЕКТ.

Данная дипломная работа направлена на разработку нового технологического процесса изготовления детали типа "фланец" из жаропрочного и жаростойкого сплава на никелевой основе ЭИ868 в условиях серийного производства. Деталь типа "фланец" применяется в компрессорной и форсажной камерах современных газотурбинных двигателей. К изделию предъявляются повышенные требования по жаропрочности материала, надежности детали, точности изготовления, качественной проработки структуры и т.д. В работе проанализирован существующий технологический процесс и предлагается создание нового технологического процесса, заключающегося в изготовлении заданного изделия горячей объемной штамповкой на фрикционном прессе. Проведены основные технологические расчеты нового процесса: проектирование формы и размеров горячей поковки, определение размеров исходной заготовки, определение потребного усилия штамповки, расчет усилия обрезки и правки полуфабриката, определение коэффициента использования материала. Рассчитана и сконструирована штамповая оснастка для горячей объемной штамповки детали типа "фланец" и обрезки облоя у отштампованного полуфабриката. Разработана система автоматизации и механизации процесса производства заданного изделия. Рассчитана себестоимость изготовления единицы продукции по старому и новому варианту технологического процесса. Определен ожидаемый годовой экономический эффект от внедрения нового технологического процесса. Предложены мероприятия по безопасности труда и промышленной экологии.

Оглавление

ВВЕДЕНИЕ

1. Задание на технологическое проектирование

2. Сведения о материале изделия

2.1. Основные жаропрочные сплавы на никелевой основе

2.2. Химический состав и механические свойства сплава ЭИ868

2.3. Термическая обработка сплава ЭИ868

3. КРАТКОЕ ОПИСАНИЕ БАЗОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ ТИПА "ФЛАНЕЦ"

4. РАЗРАБОТКА НОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ ТИПА "ФЛАНЕЦ"

4.1. Технологическая схема разрабатываемого процесса производства детали типа "фланец" из сплава ЭИ868

4.2. Анализ чертежа чистовой детали "фланец" из сплава ЭИ868

4.3. Проектирование чертежа горячей штамповки детали "фланец" из сплава ЭИ868

4.3.1. Назначение допусков и припусков

4.3.2. Назначение напусков

4.3.3. Назначение радиусов скругления

4.4. Расчет размеров и массы заготовки

4.5. Обоснование выбора нового оборудования.

4.6. Разделка исходного материала

4.7. Нагрев заготовок под штамповку

4.8. Горячая объемная штамповка

4.8.1. Определение потребного усилия пресса и

4.8.2. Технология изготовления штампа и материалы для

изготовления штампов

4.8.3. Смазка штампов

4.9. Обрезка облоя

4.10. Пескоструйная обработка

4.11. Зачистка дефектов

4.12. Правка

4.13. Контроль качества готовой продукции

5. Разработка чертежЕЙ штамповой оснастки

6. Автоматизация технологического процесса

Выводы по технологической части работы

7. Организационно-экономический раздел

7.1. Технико-экономическое обоснование темы дипломной работы

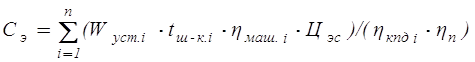

7.2. Расчет полной себестоимости изготовления единицы продукции по базовому и новому варианту технологического процесса

7.2.1. Расчет расходов на основные материалы для изготовления единицы (штуки) продукции

7.2.2. Расчет расходов на вспомогательные материалы

7.2.3. Расчет основной и дополнительной заработной платы основных производственных рабочих

Расчет тарифной зарплаты основных производственных рабочих.

7.2.4. Расчет единого социального налога

7.2.5. Расчет расходов на электроэнергию для технологических целей.

7.2.6. Расчет затрат на возмещение износа специальной оснастки

7.2.7. Расчет расходов на содержание и эксплуатацию

производственного оборудования

7.2.8. Расчет цеховых расходов

7.2.9. Расчет общезаводских расходов

7.2.10. Расчет потерь от брака

7.2.11. Расчет внепроизводственных расходов

7.2.12. Расчет полной себестоимости

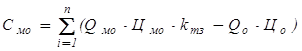

7.3. Расчет ожидаемого годового экономического эффекта от внедрения нового технологического процесса

8. Экология и безопасность

8.1. Безопасность производства

8.1.1. Идентификация опасных и вредных факторов в технологическом процессе

8.1.1.1. Микроклимат рабочей зоны

8.1.1.2. Воздух рабочей зоны

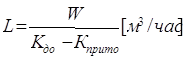

8.1.1.3. Производственное освещение

8.1.2. Разработка мер защиты от выявленных ОВФП в ТП

8.2. Устойчивость производства в чрезвычайных ситуациях

8.2.1. Факторы, влияющие на формирование ЧС в ТП

8.2.2. Разработка мер по повышению устойчивости ТП в ЧС

8.3. Промышленная экология

8.3.1. Материальный баланс выбросов и сбросов от производства

Выводы по главе

Выводы по дипломной работе

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

На современном этапе, при работе в достаточно сложной экономической ситуации, основная цель, стоящая перед любым производителем заключается в снижении себестоимости изготовления единицы продукции при условии сохранения прежнего качества изделий или улучшения их качества. Это касается и предприятий авиастроительного комплекса, так как снижение себестоимости продукции позволяет снижать цены на конечную продукцию, что позволяет последней быть конкурентно-способной как на внутреннем, так и на внешнем рынках. Применительно к металлургическому заготовительному производству авиационной отрасли, к которому относиться производство полуфабрикатов и деталей двигателей самолетов, элементов фюзеляжа и планера и т.д., также необходимо стремиться к снижению отходов металла, увеличению коэффициента использования материала, так как стоимость материалов, используемых в процессе производства, играет основную роль в формировании затрат на производство тех или иных деталей [1,2].

Безусловно, детали современных газотурбинных двигателей можно изготовить многими способами литьем, механической и слесарной обработкой и т.д. Однако наиболее оптимальными способами изготовления деталей ответственного назначения в условиях серийного или массового производства, обеспечивающими высокую точность размеров и проработку структуры материала, относительно низкую себестоимость продукции, являются методы обработки давлением и в первую очередь горячая объемная штамповка.

При горячей объемной штамповке в условиях деформационного формоизменения, нагретая заготовка деформируется в штампованный полуфабрикат, заполняя внутреннюю, рабочую полость штампа. Пи этом форма штампованного полуфабриката должна быть максимально приближена к форме готовой детали, для того чтобы минимизировать отходы материала при последующей механической обработке штампованного полуфабриката.

В условиях серийного и массового производства деталей из сталей и сплавов цветных металлов, процессы обработки металлов давлением, и в частности горячая объемная штамповка имеют ряд существенных преимуществ перед остальными металлургическими процессами:

1. При изготовлении деталей штамповкой форма и размеры штампованного полуфабриката максимально приближены к форме и размерам готовой детали, что позволяет не только уменьшить трудоемкость последующей механической обработки, но и максимально снизить объемы отходов материала при обработке резанием.

2. Процессы обработки металлов давлением, по сравнению с обработкой металлов резанием, отличаются максимальным значением коэффициента использования материала при изготовлении подобных изделий.

3. Детали, изготовленные процессами обработки металлов давлением, отличаются высоким качеством структуры материала по сравнению с процессами изготовления полуфабрикатов литьем, так как в процессе деформации неоднородная, дендритная структура литого материала, с большим количеством литых пор и интерметаллидов, превращается в мелкозернистую, равно осную деформационную структуру, что крайне важно при изготовлении деталей ответственного назначения [2].

4. Процессы обработки металлов давлением легко подвергаются автоматизации и механизации, что в свою очередь снижает трудоемкость выполнения технологических операций.

5. При изготовлении деталей штамповкой имеется возможность использовать низко квалифицированную рабочую силу, за исключением случаев изготовления, установки и наладки штампов [1,2].

1. Задание на технологическое проектирование

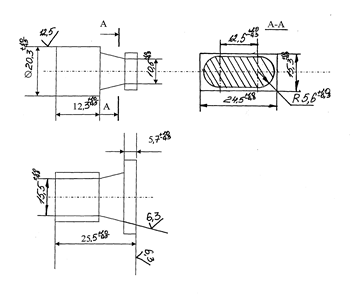

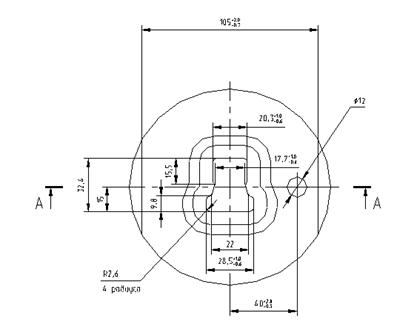

Разработать новый технологический процесс изготовления детали типа "фланец" представленной на рис.1 из жаропрочного и жаростойкого сплава на никелевой основе ЭИ868 методами горячей объемной штамповки. Деталь относится к группе ответственных изделий авиационной промышленности. Применяется в компрессорной и форсажной камерах современных газотурбинных двигателей. К детали предъявляются повышенные требования по жаропрочности и жаростойкости, качеству структуры материала, надежности длительной эксплуатации и т.д. Учесть тот факт, что имеется серийное производство детали с годовой программой выпуска 200 000 шт./год.

|

Эскиз чистовой детали.

Рис.1.

2. Сведения о материале изделия

2.1 Основные жаропрочные сплавы на никелевой основе

При изготовлении ответственных деталей современных газотурбинных двигателей довольно часто, в качестве материалов, используют жаропрочные и жаростойкие сплавы на никелевой основе. Легированные сплавы на никелевой основе широко применяются при изготовлении газотурбинных двигателей для рабочих и сопловых лопаток и в меньшей степени — для турбинных дисков и колец [1,3].

Все жаропрочные сплавы на никелевой основе целесообразно подразделить на следующие две группы:

1. Сплавы ЭИ437, ЭИ617, ЭИ826, ЭИ929, ЭП57, ЭП220, ЖСЗ,ЖС6, ЖС6К, ЭП539, ЭИ698, содержащие Ti и А1 и упрочняющиеся вследствие образования интерметаллидной фазы γ' [N3(Ti, A1)].

2. Сплавы ЭИ827, ЭИ828, ЭИ867, ЭП109, ЭП238, содержащие только алюминий и упрочняющиеся фазой Т3А1. К этой группе сплавов относиться и сплав ХН60ВТ, имеющий обозначение ЭИ 868. Сплавы такого типа в деформированном состоянии раньше за рубежом практически не применялись. Для легирования основного твердого раствора отечественных сплавов используют одновременно молибден и вольфрам, в то время как в серийные зарубежные сплавы вводили только молибден.

Исследованиями показано, что разупрочнение сплавов с вольфрамом и молибденом меньше, чем при наличии только одного молибдена. В Англии никельхромотитанистые сплавы известны под марками нимоник 80, 80А, 90, 95, 100, 105 и 115; в США — под марками инконель X, инко 550, 700, 71ЗС, удимет 500, удимет 700, рене 41, никротанг [3].

В результате сложного легирования у сплавов этой группы достигнуты более высокие жаропрочные свойства по сравнению со сплавами на железной и даже кобальтовой основах.

Металлический никель при 800 0С имеет 100-ч длительную прочность 40 МПа. Присадка 20% Сг к никелю сравнительно мало упрочняет твердый раствор при высоких температурах и повышение предела длительной прочности составляет 25-30%. Хром улучшает окалиностойкость и, кроме того, повышает энергию связи атомов в твердом растворе системы Ni—Cr—Fe.

Введение в сплавы 2,5-3,0 % Ti способствует образованию высокодисперсных интерметаллидных фаз при умеренных температурах, увеличивая тем самым сопротивление сплава пластической деформации и повышая 100-ч длительную прочность при 800 0С до 150 МПа. Внедрение в нихромовые сплавы титана вместе с бором повышает ее до 200 МПа. Еще более значительному росту жаропрочности способствует увеличение содержания титана или алюминия (или их суммы) вместе с бором и тугоплавкими элементами - W, Мо или Nb. Установлено, что характеристическая температура, пределы длительной прочности и внутреннее трение с внедрением титана в никель и в хромоникелевые (никельхромистые) сплавы повышаются. Известно, что между скоростью роста частиц второй фазы при старении сплава на никелевой основе и длительной прочностью имеется определенное соответствие. Присадка бора ускоряет процессы укрупнения частиц.

Никелевые сплавы марок ЭИ 868, ЭИ 929 и др. обладают высокой стабильностью свойств, определяемых при длительных испытаниях на разрыв, что подтверждено неоднократными испытаниями в лабораторных и промышленных условиях. Между длительной прочностью, твердостью при соответствующей температуре испытания и количеством упрочняющих фаз, образующихся в результате термической обработки хромоникелевых сплавов, наблюдается определенная зависимость. С повышением содержания титана или алюминия или их суммы в никельхромистом сплаве увеличивается количество интерметаллидной фазы типа γ' [Ni (Ti,A1)] или фазы Ni3Al .

С понижением температуры растворимость титана в двойной и в тройной системах резко падает. Так, при 750 0С в двойной системе Ni-Ti растворимость титана составляет уже 10%, а в тройных сплавах с 20% Сг — примерно 4%. По-видимому, при дальнейшем снижении температуры растворимость титана Ni - Сг твердом растворе еще более резко падает и сплавы с содержанием титана меньше 4% при комнатной температуре, возможно, уже являются двухфазными. Однако в состав жаропрочных сплавов, кроме титана, как правило, входит алюминий. Согласно диаграммам состояния системы Ni—Al—Ti, алюминий оказывает значительное влияние на растворимость титана в никеле. Так, при 1150 0С растворимость титана в никеле снижается с 13 до 8% при содержании 5% А1. При 750 0С это явление еще более ярко выражено. Аналогичное действие на растворимость алюминия в никеле оказывает титан.

Насыщенный γ- раствор титана в никеле находится в равновесии с интерметаллидным соединением Ni3Ti (τ)-фаза с гексагональной решеткой в двойной системе без алюминия и в тройной системе при малых концентрациях алюминия. Насыщенный (γ) твердый раствор алюминия в никеле находится в равновесии с у-фазой с гранецентрированной кубической решеткой, построенной на базе соединения N3А1. В тройной системе в области более высокого содержания алюминия, γ'-фаза представляет основную вторую фазу. Растворимость обоих соединений [Ni3Ti (τ)-фаза) и γ'-фазы в твердом растворе в зависимости от температуры из меняется, что сообщает сплавам способность к дисперсионному упрочнению.

При введении хрома в двойные и тройные сплавы системы Ni-Al-Ti механизм превращений в этих сплавах не меняется, но кривые растворимости смещаются в сторону меньших концентраций. Кроме того, изменяется энергия связи атомов в кристаллической решетке и скорости диффузии хрома и титана.

Наиболее распространенной фазой, играющей главную роль в упрочнении жаропрочных сплавов на никелевой основе и ряда сплавов на никелевой основе, является γ'-фаза. Она имеет гранецентрированную кубическую решетку, близкую к решетке γ-твердого раствора, но несколько большего параметра, и по химическому составу приближается к соединению Ni (Ti,Al); γ'-фаза содержит небольшие количества хрома.

Известно, что закаленный пересыщенный твердый γ-раствор по существу не является однородным в отношении распределения атомов алюминия и титана в решетке растворителя. В зависимости от скоростей охлаждения и состава величина этой неоднородности различна. Имеются области, настолько обогащенные титаном и алюминием, что в них возможно образование сверхструктуры с размерами от 80 до 1000 А. Сплавы с большим содержанием алюминия и сложнолегированные сплавы типа ЭИ617 уже при охлаждении на воздухе подвергаются распаду, что отмечается по разнице в твердости сплава, закаленного в воде и на воздухе. В зависимости от температуры и продолжительности выдержки при старении сплава типа ХН77ТЮ (ЭИ437А) наблюдаются следующие изменения. При нагреве до 500 0С в закаленном на твердый раствор сплаве каких-либо структурных изменений не наблюдается. В интервале 500-600 0С [3] изменяется характеристическая температура, которая достигает при этом максимального значения. Величины изменения среднеквадратичных смещений атомов в решетке при тепловых колебаниях становятся минимальными, что указывает на увеличение сил связи атомов в кристаллической решетке. В этом интервале температур период решетки не изменяется, что свидетельствует лишь о подготовительном процессе диффузионного перераспределения атомов титана и алюминия без перестройки решетки.

Усиленная подвижность атомов, характеризуемая изменением динамических и статических смещений, наблюдается при 700 0С, что сопровождается выделением γ'-фазы, обогащенной титаном и алюминием. Уменьшение периода кристаллической решетки также свидетельствует об образовании γ'-фазы. Нагрев при 800 0С сначала вызывает ускорение процессов выделения γ'-фазы, а затем перестройку решетки из кубической в гексагональную. Рост частиц и перерождение кубической γ'-фазы отмечают многие исследователи. Процессы, протекающие при старении в хромоникельтитанистых сплавах с алюминием, сопровождаются изменением физических и механических свойств: изменяются параметр решетки, удельное электросопротивление [3].

Установлено, что предварительное разупрочняющее высокотемпературное старение приводит к значительному развитию сдвиговой деформации. Несмотря на межзеренный характер разрушения, этот сплав сохраняют высокую пластичность. С увеличением содержания титана или алюминия или их I суммы увеличивается количество γ'-фазы или фазы Ni3Al и их термическая стойкость. При этом алюминий оказывает очень сильное влияние на количество γ'-фазы в никельхромотитанистых сплавах. С повышением количества алюминия содержание легирующих элементов в γ'-фазе резко возрастает. Сплавы на никелевой основе (без титана) упрочняются вследствие образования фазы Ni3Al, которая также повышает их жаропрочные свойства. Таким образом, алюминий представляет ценный легирующий элемент в аустенитных сталях с высоким содержанием никеля, особенно в сплавах на никелевой основе. Одновременное введение титана и алюминия действует более эффективно, чем добавка только титана. Алюминий, вводимый в сложнолегированные никельхромистые жаропрочные сплавы, оказывает очень сильное влияние на повышение жаропрочных свойств этих сплавов, причем тем большее, чем выше его содержание. Однако если количество алюминия больше 3- 4%, то возникают затруднения при ковке, что и ограничивает возможность более сильного легирования этим элементом труднодеформируемых жаропрочных сплавов [3, 4].

2.2. Химический состав и механические свойства сплава ЭИ868

Жаропрочный и жаростойкий сплав на никелевой основе ЭИ868 относится к группе хромоникелевых сплавов и достаточно широко применяется при изготовлении деталей двигателей, работающих при достаточно высоких температурах и испытывающих повышенные нагрузки. Довольно часто в научной и технической литературе сплав ЭИ868 встречается под своим устаревшим названием - сплав ХН60ВТ [3,4]. Химический состав сплава ЭИ868 (в %) согласно ТУ 14-1-1747-76 [5] представлен в табл.1, механические свойства сплава представлены в табл.2 [5, 6].

Таблица 1

Химический состав хромоникелевого сплава ЭИ868, % по массе

(ТУ 14-1-1747-76) [5].

C |

Cr |

W |

Ti |

Ni |

Al |

Fe |

Mn |

Si |

Cu |

S |

P |

не более |

|||||||||||

0,10 |

23,5-26,5 |

13-16 |

0,3-0,7 |

Основа |

0,5 |

4,0 |

0,50 |

0,80 |

0,07 |

0,013 |

0,013 |

Некоторые механические и физические свойства хромоникелевого сплава представлены в табл.3-8. Сплав ЭИ868 удовлетворительно деформируется в горячем и в холодном состоянии. Температурный интервал горячей деформации составляет 1180-10500С. Охлаждение после деформации производиться на воздухе. Сплав можно деформировать глубокой вытяжкой. Придельный коэффициент вытяжки составляет 2,06. Сплав удовлетворительно обрабатывается резанием. Сплав ЭИ868 (ХН60ВТ) применяется в деталях камер сгорания, форсажных камерах авиационных двигателей, в качестве элементов жаровых труб, экранов и других деталей, работающих длительное время при температурах 900-10000С.

Таблица 2

Механические свойства хромоникелевого сплава ЭИ868 [5, 6].

| Тип полуфабриката |

ГОСТ, ОСТ, ТУ |

Состояние полуфабриката |

Температура испытания, 0С |

Предел прочности sв, МПа |

Относительное удлинение d, % | Относительное сужение y, % |

| Прутки диаметром от 8 до 60 мм |

ЦНИИЧМ 293-60 |

Закаленные с температуры 1160 0С на воздухе в течении 30-60 мин. |

20 | 750-850 | 25-30 | --- |

| 90 | 190-197 | --- | 25-30 | |||

| Прутки диаметром от 20 до 120 мм или со стороной квадрата 55-120 мм. | ТУ 14-1-286-72 |

Закаленные с температуры 1150 -1200 0С на воздухе в течении 30-60 мин. |

20 | 770-890 | --- | --- |

| 90 | 220 | 45 | 50 | |||

| Прутки, трубные заготовки диаметром от 60 до 165 мм |

ЦНИИЧМ 304-60 |

Закаленные с температуры 1200 0С на воздухе в течении 60-120 мин. |

20 | 790-850 | --- | --- |

| 90 | 190-197 | 30-35 | 35-45 | |||

| Лист холоднокатанный | ТУ 14-1-1747-76 |

Закаленные с 1150-12000С в воде, под водяным душем или на воздухе. |

20 | £1050 | 40 | --- |

| 90 | 180 | 30 | --- |

Таблица 3

Пределы длительной прочности, ползучести и выносливости хромоникелевого сплава ЭИ868 [5].

| Состояние материала |

Температура испытания , 0С |

s100, МПа |

s200, МПа |

s300, МПа |

s0,2, МПа |

s-1, МПа |

|

Закаленный с температуры 12000С с охлаждением на воздухе |

20 | --- | ---- | --- | --- | 250-300 |

| 800 | 190-200 | 80-95 | 70-80 | 25-34 | 150-163 | |

| 900 | 40-60 | 38-45 | 35-40 | 10-14 | 120-125 |

Таблица 4

Термическая стойкость хромоникелевого сплава ЭИ868 [5]

|

Закаленный с температуры 12000С с охлаждением на воздухе |

Температура испытания , 0С |

Число теплосмен |

| 800-20 | 140 | |

| 900-20 | 56 | |

| 1000-20 | 33 | |

| 1100-20 | 21 | |

| 1200-20 | 14 |

Плотность сплава ЭИ868 составляет 8,88 г/см3.

Таблица 5

Жаростойкость (окалиностоийкость) при 100-часовом испытаниив воздушной среде [5].

|

Температура испытания , 0С |

Вид покрытия |

Привес, г×мм2/час. |

| 1100 | без покрытия | 0,365 |

| 1100 | с покрытием эмалью ЭВ-55 | 0,145 |

| 1200 | без покрытия | 0,607 |

Таблица 6

Коэффициент термического расширения хромоникелевого сплава ЭИ868

|

Температура испытания , 0С |

20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 |

|

a × 10-6 1/град. |

12,7 | 13,2 | 13,7 | 14,1 | 14,5 | 15,1 | 15,6 | 16,0 | 16,2 |

|

Температура испытания , 0С |

100-200 | 200-300 | 300-400 | 400-500 | 500-600 | 600-700 | 700-800 | 800-900 | 900-1000 |

|

a × 10-6 1/град. |

13,7 | 14,5 | 15,4 | 16,2 | 18,0 | 18,8 | 18,9 | 19,7 | 20,4 |

Таблица 7

Удельная теплоемкость хромоникелевого сплава ЭИ868 [1].

|

Температура испытания , 0С |

100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

|

С, кал. / грамм × 0С |

0,105 | 0,11 | 0,115 | 0,12 | 0,125 | 0,13 | 0,13 | 0,135 | 0,14 |

Таблица 8

Теплопроводность хромоникелевого сплава ЭИ868 [5].

|

Температура испытания , 0С |

100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

|

λ, кал. / см×сек×0С |

0,023 | 0,025 | 0,028 | 0,033 | 0,039 | 0,049 | 0,051 | 0,056 | 0,062 |

На рис.2,3,4 представлены кривые растяжения и кривые ползучести сплава ЭИ868 в зависимости от различных условий нагрузки [5]. Сплав немагнитен. Хорошо сваривается аргонно-дуговой и контактной сваркой.

В табл.9 представлена штампуемость сплава ЭИ868 (ХН90ВТ) при холодной листовой штамповке.

Таблица 9

Штампуемость хромоникелевого сплава ЭИ868 [5].

| Вид листоштамповочной операции | Вытяжка | Отбортовка | Сферическое выдавливание | Гибка |

| Показатель штампуемости |

Коэффициент вытяжки Квыт. |

Коэффициент отбортовки Котб. |

Коэффициент выдавки Квыд. |

Минимальный радиус гибки rmin |

| Численное значение показателя | 1,8-1,9 | 1,5-1,55 | 0,35-0,4 | 1 - 1,2 от толщины листа |

Кривые растяжения образцов из сплава ЭИ868 до предела текучести [5]

Кривые растяжения образцов из сплава ЭИ868 от предела текучести

|

|

|

|

2.3 Термическая обработка сплава ЭИ868

Требуемые жаропрочные свойства обеспечиваются в результате термической обработки, которая состоит из закалки на твердый раствор и старения.

Цель закалки - перевести различные составляющие сплава в твердый у раствор с тем, чтобы при последующей операции старения интерметаллидные фазы выделились при пониженных температурах в высокодисперсном состоянии [1, 5].

Температуры закалки выбирают (в зависимости от легирования) таким образом, чтобы получить требуемую величину зерна и жаропрочность. Как правило, сплавы, такие как сплав ЭИ868 (ХН60ВТ), охлаждают на воздухе, штампованные заготовки лопаток - в разброс, чтобы обеспечить примерно одинаковые скорости охлаждения [5].

В ряде случаев применяют ступенчатую закалку: сначала сплав закаливают с высоких температур на воздухе, а затем, второй раз, с пониженных температур (1000-10500С) для выделения и коагуляции карбидов еще до выделения интерметаллидных упрочняющих фаз с целью повышения пластичности сплава [3].

Скорости охлаждения оказывают влияние на жаропрочные свойства, зависящее от легирования сплава. Жаропрочные сплавы, такие как сплав ХН60ВТ, с интерметаллидным упрочнением способны к возврату свойств в зависимости от температур старения или рабочих температур.

С повышением температуры (назовем это перегревом) выше максимума, при котором достигается наибольшее упрочнение за определенный промежуток времени, происходят небольшая коагуляция интерметаллидов и растворение их в γ-твердом растворе, что сопровождается понижением твердости и жаропрочности.

Вторичный нагрев сплава в этом состоянии при пониженных температурах способствует дополнительному образованию интерметаллидных фаз в дисперсном состоянии, а следовательно, и дополнительному упрочнению [6].

Как правило, рекомендуют следующую термическую обработку сплава ЭИ868 [5]:

- промежуточная - загрузка в печь, нагретую до 1130-11500С, время выдержки с с момента загрузки 3-5 мин, охлаждение на воздухе;

- окончательная - загрузка в печь, нагретую до 1170-12000С, время выдержки с момента загрузки 3-5 мин, охлаждение на воздухе.

Довольно часто, даже при изготовлении деталей ответственного назначения, для мелких и средних по величине изделий термическая обработка не проводиться. Полагают, что при малых размерах изделий, скорость охлаждения с температуры горячей объемной штамповки является достаточной для закаливания материала [1, 5].

3. Краткое описание базового технологического процесса изготовления детали типа "Фланец"

В качестве базового технологического процесса был взят реальный технологический процесс, существующий в опытном производстве на Федеральном Государственном унитарном предприятии "Московском машиностроительном промышленном предприятии "Салют" (ФГУП "ММПП "Салют") - базе преддипломной практики.

Технологический процесс изготовления детали типа "фланца" из хромоникелевого сплава ЭИ868 на ФГУП "ММПП "Салют" состоит из следующих операций:

1. Резка прутка на штучные заготовки.

2. Нагрев в электрической печи при температуре 1140±10 0С, время выдержки в печи при температуре нагрева 20-25 минут.

3. Горячая объемная штамповка в открытом штампе на молоте.

4. Нагрев в электрической печи при температуре 1050±10 0С, время выдержки в печи при температуре нагрева 10-15 минут.

5. Обрезка облоя в обрезном штампе на кривошипном прессе при температуре 950±10 0С.

6. Обдувка песком в обдувочном барабане, необходимая для удаления окалины с поверхности полуфабриката.

7. Зачистка заусенцев и дефектов на наждачном станке.

8. Нагрев в электрической печи при температуре 1100±10 0С, время выдержки в печи при температуре нагрева 10-15 минут.

9. Правка штамповкой на молоте.

10. Обдувка песком в обдувочном барабане.

11.Зачистка дефектов по мере надобности.

12. Контроль качества готовой продукции.

Существующий технологический процесс производства детали типа "фланец", несмотря на существенные недостатки, устраивал абсолютно всех, до тех пор, пока количество заказов на подобное изделие не привело к значительному увеличению объемов производства заданного изделия, что необходимо как самому предприятию ФГУП "ММПП "Салют", так и его заказчикам. Основными заказчиками данного и подобного рода изделий у ФГУП "ММПП "Салют" являются, в первую очередь машиностроительные предприятия, занимающихся производством современных авиационных и танковых газотурбинных двигателей, такие как Московское государственное унитарное машиностроительное предприятие "Союз", ОАО "Дубнинский машиностроительный завод", ОАО "Смоленский авиационный завод" и т.д.

Наиболее существенные недостатки базового технологического процесса определяются именно штамповкой полуфабрикатов на молоте, что влечет за собой:

1. Необходимость назначения больших припусков и напусков на штампуемое изделие, что влечет большую последующую механическую обработку полуфабрикатов

2. Необходимость назначения увеличенных штамповочных уклонов на поковку.

3. Необходимость назначения больших допусков на штампуемое изделие.

4. Достаточно большое количество брака и технологических отходов.

Все эти недостатки приводят к тому, что при производстве изделий коэффициент использования материала оказывался достаточно низким, а в современных условиях, когда стоимость исходного материала оказывает наиболее значительное влияние на себестоимость изготовления продукции, производство деталей типа "фланец" становилось экономически не выгодным.

Кроме того, необходимость применения больших припусков, допусков и штамповочных уклонов приводило к достаточно большим объемам последующей механической обработки полуфабрикатов (обработки резанием на токарных и фрезерных станках).

Поэтому, при переходе к серийному производству деталей типа "фланец" с годовой программой выпуска 200 000 шт./год было принято решение перевести процесс штамповки полуфабрикатов с штамповки на молотах на фрикционные пресса. При штамповке в открытых штампах на фрикционных прессах по сравнению с штамповкой на молотах могут быть существенно снижены величины припусков на штамповку, штамповочных уклонов, допусков и т.д., что влечет за собой повышение коэффициента использования материала изделия.

Кроме того, перевод процесса производства детали типа "фланец" с участка молотовой штамповки на участок штамповки на фрикционных прессах позволяет исключить одну "лишнюю" операцию нагрева заготовок после штамповки и перед обрезкой облоя. Дело в том, что полуфабрикаты производимые штамповкой на молоте, складывались в металлический короб и после этого перемещались на участок фрикционных прессов для последующий обрезки облоя. Естественно, что процесс наполнения короба отштампованными заготовками и процесс транспортировки на участок фрикционных прессов занимал достаточно большой промежуток времени. Полуфабрикаты остывали, и требовался дополнительный нагрев полуфабрикатов перед обрезкой облоя.

Перевод штамповки на фрикционный пресс позволил обрезать облой на соседнем кривошипном прессе меньшего усилия в специальном обрезном штампе. В данном случае дополнительный нагрев не требуется; обрезка облоя производиться на остаточном тепле, после основной операции штамповки.

Таким образом, для перевода процесса изготовления детали типа "фланец" горячей объемной штамповкой на фрикционном прессе необходимо разработать новый технологический процесс, провести основные расчеты, выбрать оборудование, сконструировать штамповую оснастку и предусмотреть мероприятия по автоматизации и механизации производства [1].

4. Разработка нового технологического процесса изготовления детали типа "Фланец"

4.1. Технологическая схема разрабатываемого процесса производства детали типа "фланец" из сплава ЭИ868

Технологическая схема нового процесса изготовления детали типа "фланец" из сплава ЭИ868 разработана на основе базовой схемы технологического процесса, и выглядит следующим образом:

1. Резка прутка сплава ЭИ868 на штучные заготовки.

2. Нагрев в электрической печи при температуре 1140±5 0С, время выдержки в печи при температуре нагрева 15-20 минут.

3. Горячая объемная штамповка в открытом штампе на фрикционном прессе.

4. Обрезка облоя в обрезном штампе на кривошипном прессе при остаточной температуре.

5. Обдувка песком в обдувочном барабане, необходимая для удаления окалины с поверхности полуфабриката.

6. Зачистка заусенцев и дефектов на наждачном станке.

7. Нагрев в электрической печи при температуре 1100±5 0С, время выдержки в печи при температуре нагрева 10-15 минут.

8. Правка штамповкой на кривошипном прессе.

9. Обдувка песком в обдувочном барабане.

10.Зачистка дефектов по мере надобности.

11. Контроль качества готовой продукции.

Для определения энергосиловых параметров деформационных операций и выбора оборудования необходимо в первую очередь провести анализ детали, назначить припуски и уклоны, разработать чертеж горячей поковки, определить усилие штамповки и обрезки облоя.

4.2 Анализ чертежа чистовой детали "фланец" из сплава ЭИ868

При анализе чертежа чистовой детали определяются геометрические особенности получаемой детали, может быть сделана ориентировочная наметка перечня технологических переходов и выбирается способ деформации. Выбор способа производства данной детали (ковка или штамповка) определяется величиной партии изготавливаемых деталей в зависимости от группы сложности, которых пять [4, 7]:

1. Детали типа тел вращения (фланцы, небольшие диски и др.), а также

детали типа стержень с утолщением.

2. Плоские детали с небольшими выступами.

3. Детали типа рычагов, кронштейнов, качалок, с небольшими односторонними выступами, а также детали типа тел вращения с отростками и глубокими полостями.

4. Детали арматуры (тройники, угольники, корпусные детали).

5. Детали сложной конфигурации.

Ковка и штамповка, как и другие виды ОМД, основаны на использовании пластичности обрабатываемых заготовок, на их способности без разрушения изменять форму и размеры. К металлам, обрабатываемых ковкой и штамповкой, относят в первую очередь сталь различных марок, многие цветные сплавы, алюминиевые, магниевые и медные, а также сплавы на основе никеля и титана.

Данная деталь имеет симметричную форму, выполнена из сплава ЭИ868. Изделие предполагается выполнять штамповкой на винтовом фрикционном прессе, затем поковку обрабатывают в механическом цехе до размеров чистовой детали. Эскиз чистовой детали показан на рис 1. На основе чертежа чистовой детали можем сделать вывод о том, что деталь относится к первой группе сложности, и может быть изготовлена горячей объемной штамповкой в открытом штампе [4, 7].

4.3 Проектирование чертежа горячей штамповки детали "фланец" из сплава ЭИ868

Объемной штамповкой называется процесс ОМД, заключающийся в деформирование заготовки, в результате чего металл заполняет полость инструмента - штамп, называемую ручьем, профиль которой в сомкнутом состоянии штампа соответствует требуемой форме с учетом термической усадки материала изделии.

Объёмная штамповка обеспечивает более высокую производительность, точность формы и размеров поковок, идентичность их при производстве крупных партий, меньше утомляет рабочего и меньшей степени связана с его квалификацией, легче поддается механизации и автоматизации, чем другие процессы обработки металлов давлением, например ковка.

Штамповочные процессы можно классифицировать по типу применяемого штампа:

- штамповка в открытых штампах;

- штамповка в закрытых штампах.

Штамп называется открытым, если профиль штамповки формируется в обеих половинах штампа и при этом часть металла может вытекать на плоскость разъёма. Если бы открытый штамп не имел облойной канавки, то возможные колебания объема заготовки приводили бы к недоштамповке по высоте или недооформлению детали. Поэтому во всех случаях штамповка производится с облойной канавкой, в которую вытесняется "лишний" металл [4, 6, 7]

Штамп считается закрытым, если профиль штамповки формируется в одной половине штампа (обычно в нижней), которую в этом случае называют матрицей. Избыток металла может выходить в зазор пуансон - матрица, если позволяет величина зазора. Удаление поковки из ручья открытого штампа производится клещами или выталкивателем.

Чертеж штамповки составляют по чертежу готовой детали. Контур готовой детали наносят либо пунктирной, либо тонкой сплошной линией, а размеры готовой детали наносят либо в скобках под соответствующими размерами штамповки [1].

4.3.1 Назначение допусков и припусков

Все штампованные заготовки, как правило, подвергают последующей механической обработке. Степень точности штамповочных заготовок количественно определяется двумя факторами:

- припусками на механическую обработку;

- допусками на размеры.

Припуски на механическую обработку, связанны с необходимостью достижения нужной точности и чистоты. Величина этих припусков определяется требуемой чистотой и точностью поверхности после механической обработки, а также искажением формы, имеющем место при горячей штамповке (смещение, коробление, дефекты на поверхности в виде зажимов).

Величину припусков назначают по наибольшему габаритному размеру детали, в зависимости от материала и требуемой чистоты. Для детали типа "фланец" из сплава ЭИ868, шестого класса точности, и наибольшего габаритного размера 25,5 мм имеем [7,10 ]:

нижний (отрицательный) допуск на размеры составляет - 0,6 мм;

верхний (положительный) допуск на размер составляет + 1 мм.

Штамповкой нельзя получить абсолютно точной поковки, поэтому назначаются допуски, которые учитывают недоштамповку поковки по высоте, износ ручья штампов и другие факторы. Согласно техническому заданию на производство детали типа "фланец" из сплава ЭИ868 допускаются коробления до 0,35 мм, остаток от облоя до 0,4 мм, смещение на линии разъема штампов до 0,2 мм. На основе этих данных назначаем припуски на механическую обработку согласно табличным данным [1,7].

4.3.2 Назначение напусков

Напуски на штамповки в виде штамповочных уклонов, радиусов закруглений регламентируются нормами. Штамповочные уклоны назначаются на поверхности поковки. Они необходимы для того, чтобы поковку можно было быстро и легко извлечь из полости штампа после штамповки. Однако их величина должна быть минимальной, так как уменьшение способствует снижению массы поковки, уменьшению напуска, облегчению заполнения окончательного ручья и увеличения его стойкости. Штамповочные уклоны можно уменьшить за счет применения в штампе выталкивателя. Согласно данным [1,7] уклоны при штамповке на фрикционных прессах берутся гораздо меньшими, чем при формировании аналогичных деталей штамповкой на молотах. В данном конкретном случае для штампуемой детали уклоны принимаем равными 50.

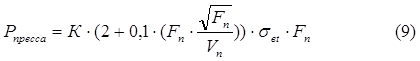

4.3.3 Назначение радиусов скругления

При конструировании поковок предусматриваются наружные радиусы закруглений R, необходимые для предотвращения концентрации напряжений и образования трещин в углах ручья штампа, снижения усилий, необходимых для заполнения углов полости штампа.

Радиусы закруглений внутренних узлов поковки r влияют на условия течения металла, стойкость штампа и качество поковок. На основе справочных данных назначаем углы скругления [1,7], определяемые на основе размеров штампуемой детали, вида штамповки, температуры деформирования и вида технологического оборудования.

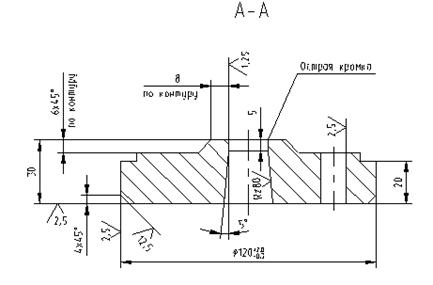

На основе назначаемых припусков, допусков, штамповочных уклонов и радиусов закруглений получаем из чертежа готовой детали типа "фланец" (рис.1.) чертеж штампованного полуфабриката. Эскиз чертежа штампованного полуфабриката, при комнатной температуре представлен на рис.5.

![]()

Чертеж штампованного

полуфабриката детали типа "фланец".

![]() Рис.5.

Рис.5.

4.4 Расчет размеров и массы заготовки

Основные потери металла при штамповке будут составлять потери металла на облой, формирующейся в облойной канавке открытого штампа удаляемый на операции обрезки и угаре металла при повышенных температурах (образование окисной пленки на поверхности заготовки). Для расчета объема заготовки воспользуемся формулой:

V заг. = V шт. + V об. + V уг. (1)

где V шт. - объём штамповки, мм3;

V об. - объём облойной канавки, мм3;

V уг - объём угара металла, мм3.

Для определения объёма весь объём штамповки разделяют на отдельные элементарные объёмы. Эти объёмы рассчитываются и суммируются.

V шт. = V 1 + V 2 + V 3 (2)

где V 1 , V 2 , V 3 - элементарные объёмы штамповки, мм3.

Элементарный объём V 1 имеет форму цилиндра, поэтому он

рассчитывается по формуле:

V 1 = π · R2 · H (3)

где R - радиус цилиндра, мм;

Н - высота цилиндра, мм.

Тогда имеем:

V 1 = 3,14 · 102 · 12 = 3768 мм3.

Объём V 2 имеет форму усеченного конуса и рассчитывается по формуле:

V 2 =( π/3) · H · (Rб2 + Rм2 ) (4)

где Rб = 10 мм, Rм = 5,5 мм, Н = 12 мм.

В данном случае получим:

V 2 = ( 3,14 / 3) · 12 · (102 + 5,52 ) = 1635,94 мм3.

Объём V 3 имеет форму параллелепипеда и рассчитывается по формуле:

V 3 =А · В · С (5)

где А, В, С - стороны параллелепипеда, мм.

В данном случае получим:

V 3 =28,5 · 16,3 · 7 = 3251,85 мм3.

Теперь можем определить полный объем штамповки:

V шт. = 3768 + 1635,94 + 3251,85 = 8655,79 мм3.

Теперь можем определить массу штамповки:

m шт = V шт. · ρ (6)

где ρ - плотность сплава, г/см3.

m шт = 8655,79. · 8,88 / 1000 = 76863,42 / 1000 =76,86 гр.= 0,07686 кг.

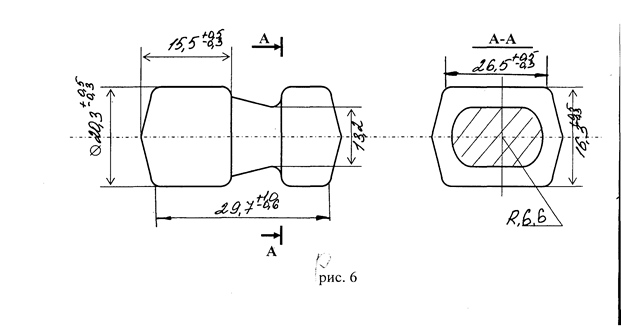

Для расчета объёма облоя рассчитываем объем облойной канавки. Для этого выбираем облойную канавку [6, 7], изображенную на рис. 6, рассчитываем необходимые размеры и объём облойной канавки.

|

Схема облойной канавки.

![]() Рис.6.

Рис.6.

Высоту мостика канавки определяют по формуле:

![]()

![]() 2 · h3 = 0,02 · Fп (7)

2 · h3 = 0,02 · Fп (7)

где Fп - площадь проекции поковки в плане, мм2

![]()

![]() Fп = 2403,9 мм2.

Fп = 2403,9 мм2.

![]() 2 · h3 = 0,02 · 2493,9 = 0,98.

2 · h3 = 0,02 · 2493,9 = 0,98.

На основании справочных данных выбираем ближайшее большое значение 2 · h3 = 1 [6, 7]. Для этого значения высота мостика облойной канавки подбираем остальные величины ее размеров

h1 = 3 мм, R = 1 мм, L = 28 мм, l = 10 мм, S = 1,04 см2.

Теперь можем определить объём облойной канавки:

Vоб. = π · R2 · H сред. (8)

Vоб. = 3,14 · 8,7 2 · 7,4 = 1758,73 мм3.

Угар металла (потери металла на образование окалины на поверхности заготовки) как в новом, так и в старом варианте технологического процесса составляет 0,4 % от массы нагреваемого металла и его можно не учитывать.

Тогда имеем объем заготовки:

Vз = 8655,79 + 1758,73 = 10414,52 мм3.

4.5 Обоснование выбора нового оборудования

В качестве нового технологического оборудования предлагается использовать винтовой фрикционный пресс, который имеет ряд преимуществ:

- при штамповке на фрикционном прессе возможно назначение меньших допусков, припусков, напусков, чем при штамповки на молотах. Соответственно из этого следует значительное уменьшение отходов металла.

- при штамповке на фрикционных прессах, как правило, возникает меньший процент брака.

- работа фрикционного пресса производит меньше шума, чем работа молота;

- фрикционный пресс на современном этапе является более дешевым оборудованием, чем молот [6,7].

4.6 Разделка исходного материала

Заготовки требуемого качества могут быть получены разными способами отрезки. При выборе наиболее рационального способа надо учитывать вид и свойства разрезаемого материала, форму и размеры сечения, относительную длину заготовок, требования к ним, отходы металла. На выбор способа разрезки влияет годовой объем производства заготовок. Рациональным способом будет тот, который, обеспечивая получение заготовок необходимого качества, наиболее экономичен при заданном объеме производства. Самым производительным, металлосберегающим и экономичным способом разделения проката на точные заготовки является разрезка в штампах и на ножницах. Разрезка проката в штампах и на современных сортовых ножницах обеспечивает существенную экономию металла по сравнению с резкой на пилах или с отрезкой на токарных станках. Поэтому при выборе способа разрезки надо, прежде всего, рассмотреть возможности этого способа. В данном случае резка на заготовки производится абразивными кругами. Режущим инструментом при абразивной разрезке является диск из абразивных зерен и связывающего вещества, которое выполняет двоякую роль: удерживает зерна при резании и высвобождает их после изнашивания. В качестве абразива используют электрокорунд или карбиды кремния на вулканитовой или бакелитовой связке. Выпускают абразивные круги диаметром 300-600 мм, толщиной 0,5-4 мм. Для абразивной разрезки применяют станки с ручной подачей круга, полуавтоматы с механической подачей и автоматы, в которых автоматически выполняется подача материала, задается ее режим, осуществляется автоматическая подача круга и снятия материала (табл. 10).

Характеристика круга включает следующие параметры: размеры (внешний диаметр, толщину, диаметр отверстия), вид абразивного материала, зернистость, вид связки, твердость, структуру. Параметры характеристики круга выбирают в зависимости от вида разрезаемого металла, режимов резания, требований к качеству поверхности среза. Круги изготовляют на бакелитовой (Б), вулканитовой (В) иметаллической связке, армируют стеклотканью, капроном и другим материалами. Рекомендуемые параметры абразивных кругов представлены в табл. 11.

Таблица 10

Технические данные абразивно - отрезного станка модели 8552 [1].

| Диаметр круга, мм. | 500 |

| Толщина круга, мм. | 4-5 |

| Скорость резания, м/с | 48-80 |

| Максимальный диаметр разрезаемого материала, мм. | 100 |

Таблица 11

Рекомендуемые параметры абразивных кругов [1].

| Разрезаемый материал | Зернистость | Вид связки |

| Сталь твердая углеродистая | 40 | В |

| Сталь инструментальная | 40 | В |

Абразивный материал выбирают в зависимости от вида разрезаемого металла. Для разрезки сталей или жаропрочных сплавов рекомендуют круги из электрокорунда. Зернистость выбирают в зависимости от режима работы и требуемых шероховатости и точности поверхности реза. Для разрезания сталей применяют круги с менее крупным зерном, чем для цветных металлов. Твердость круга должна быть такой, чтобы при работе абразивные зерна выкрашивались по мере затупления, образовывались новые режущие грани и обнажались новые зерна. Преимущества абразивной разрезки: высокая геометрическая точность и малая шероховатость поверхности, среза (Rа= 0,32 - 1,25 мкм), возможность разрезки высокопрочных металлов любой твердости, высокая производительность [1].

4.7. Нагрев заготовок под штамповку

Процессы ковки и штамповки, осуществляемые при высоких температурах, можно рассматривать как совместные процессы ОМД и термического воздействия на них. Тепловые воздействия на металл приводит к потере им упругих свойств, существенному уменьшению его сопротивления деформации и к резкому повышению пластичности. В процессе горячей ОМД происходит снятие появляющихся напряжений, в частности при возврате и рекристаллизации металла.

Оптимальный режим штамповки должен обеспечить необходимые условия для успешного проведения процесса, а также высокое качество поковок, при котором вредное влияние тепла ограничивается. Поэтому термический режим разрабатывается для каждого сплава с учетом исходной структуры металла, его объёма, соотношения размеров заготовки и назначения поковки. Одной из главных задач при разработке технологического процесса является определение соответствующего температурного интервала, т. е. температуры начала и конца обработки металла. Для правильного выбора температурного интервала необходимо учитывать следующие факторы:

- Металл должен обрабатываться давлением в температурном интервале максимальной пластичности. Для этой цели для большинства сплавов построены диаграммы пластичности, представляющие собой совокупность температурных зависимостей прочностных и пластических характеристик сплава.

- Металл необходимо деформировать в состоянии, соответствующем области твердого раствора сплава без малейших признаков перенагрева или пережога и желательно заканчивать деформацию при таких температурах, чтобы не происходило вторичных фазовых превращений. Для этих целей используется анализ диаграммы состояния сплава [5].

- Деформацию следует производить при таких температурах, когда в процессе ее происходит измельчение структуры, а не рост зерен. Эта информация устанавливается при анализе диаграммы рекристаллизации сплава.

Для сплава ЭИ868 температурный интервал под горячую объемную штамповку составляет от 1130 до 1150 0С [1,3,4]. Для сплава ЭИ868 рекомендуется применять нагрев в электрической печи. Электронагрев по расходу энергии на тонну заготовок менее экономичен, чем нагрев в пламенных печах. Однако его широко применяют, так как он повышает производительность труда, позволяет провести полную автоматизацию и обеспечить высокую стабильность процесса, улучшить условия труда и сократить потери металла на окалинообразование [7].

Потеря металла в виде окалины при нагреве в печах электросопротивления составляет 0,2 - 0,4 % массы нагреваемого металла, что почти в десять раз меньше, чем при нагреве в пламенных печах. Уменьшение окалины повышает качество поковок и увеличивает стойкость штампов кузнечно-прессового оборудования. Технологические преимущества электронагревательных устройств особенно эффективны в серийном поточном производстве.

В данном технологическом процессе предлагается использовать карусельную нагревательную печь электросопротивления, температура в печи 1140 ± 5 0С, количество заготовок в печи - 50 штук. Время нагрева одной садки около 1,15 часа при разогреве печи или 0,3 часа в условиях работы с предварительно нагретой печью. Температуру в печи контролируют с помощью оптического пирометра М90 - Р1 с записью в специальном журнале. В табл. 12 приведены технические характеристики карусельной нагревательной печи.

Таблица 12

Технические характеристики печи электросопротивления [1].

| № | Наименование характеристики | Численные значния |

| 1 | Модель печи | СНО-3,2.6,2.5/15М1 |

| 2 | Атмосфера печи. | Защитная. Тип САЗ (для нагрева стальных заготовок) |

| 3 |

Номинальная температура нагрева, 0С |

1250-1300 |

| 4 | Мощность печи, кВт | 60 |

| 5 | Тип вращения пода печи: | |

| 6 | для нагрева мелких деталей | ковшовый |

| 7 |

для нагрева до 1000 0С |

тарельчатый |

| 8 |

для нагрева до 1300 0С |

кольцевой |

| 9 |

Частота вращения пода, час-1 |

8-20 |

| 10 | Окружная скорость пода, м/с | 0,1 |

| 11 | Производительность, кг/ч | 200 |

4.8. Горячая объемная штамповка

4.8.1. Определение потребного усилия пресса и выбор технологического оборудования

В новом варианте технологического процесса штамповка производится на винтовом фрикционном прессе. Свободный ход фрикционного пресса позволяет деформировать металл в каждом ручье штампа за несколько ударов. Достигаемая при этом дробная деформация может быть в сумме даже больше деформации эквивалентного кривошипного горячештамповочного пресса. Возможность использования нижнего выталкивателя значительно расширяет номенклатуру штампуемых изделий и позволяет работать с небольшими штамповочными уклонами, а в разъёмных по вертикали матрицах - даже без уклонов для полостей, 'попадающих в плоскость разъёма. Фрикционные прессы имеют относительно большую скорость деформирования по сравнению с другими прессами, однако течение металла при штамповке на этих прессах аналогично штамповке на других прессах. В последние годы фрикционные прессы значительно модернизировали, они стали более быстроходными, а в некоторых конструкциях выполнено хорошее направление ползуна, что позволяет производить штамповку в многоручьевых штампах. В данном случае штампуется сразу две детали. В таблице 13 приведена техническая характеристика фрикционного пресса.

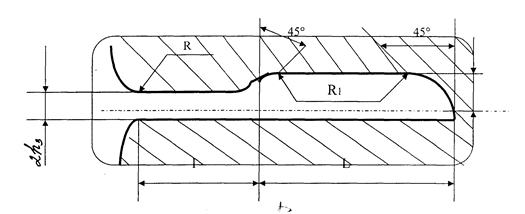

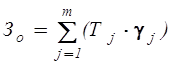

Определим потребное усилие пресса.

Потребное усилие пресса рекомендуется определять по формуле:

|

|||

где Fп - площадь проекции поковки на плоскость, перпендикулярную

к направлению движения ползуна пресса, мм2;

Vп – объем поковки, мм3;

σвt – временное сопротивление на разрыв материала поковки при

температуре конца штамповки, МПа [5];

К – коэффициент, для штамповки в открытых штампах К = 4 [1].

Тогда имеем:

В таблице 13 приведены технические параметры фрикционного пресса, рекомендуемого для горячей объемной штамповки.

Таблица 13

Технические характеристики винтового фрикционного пресса.

| № | Наименование характеристики |

Значение показателя |

| 1 | Усилие, МН | 80 |

| 2 | Ход ползуна, мм | 500 |

| 3 | Число ходов ползуна в минуту | 16 |

| 4 | Наименьшее расстояние между столом и ползуном в его нижнем положении | 360 |

| 5 | Размеры стола, мм | 730 ´ 750 |

| 6 | Мощность электродвигателя, кВт | 22 |

| 7 | Габаритные размеры, мм | 3800 ´ 2430 ´ 4970 |

| 8 | Масса, кг | 25000 |

4.8.2 Технология изготовления штампа и материалы для изготовления штампов

Штампы для горячей объемной штамповки работают в очень тяжелых условиях. Они подвергаются многократному воздействию высоких напряжений и температур. Интенсивное течение горячего металла по поверхности штампа вызывает истирание ручья, а также дополнительный нагрев инструмента. На поверхности ручья образуются так называемые разгарные трещины. Поэтому штамповые стали должны отличатся высокими механическими свойствами, сочетая прочность с ударной вязкостью, износостойкостью, разгаростойкостью и сохранять эти свойства при повышенных температурах.

Материалы для штампов должны хорошо прокаливаться при термообработке и обрабатываться на металлорежущих станках. Желательно, чтобы штамповая сталь не содержала дефицитных элементов и была дешевой.

Для изготовления штампов получили распространение стали 5ХНМ, 5ХНВТ, 5ХГМ. Полноценным заменителем дефицитных хромоникелевых сталей 5ХНМ является безникелевая сталь 4ХСМФ. Дешевыми сталями для высадочных штампов являются 4ХВ2С, 5ХВ2С, 7Х3, 8Х3.

Штамповый инструмент, как правило, изготовляют из кованных заготовок. Штамповые кубики куют из слитков. Дальнейшее изготовление штампов производится по одному из трех вариантов: полная механическая обработка – термообработка-доводка; термообработка-полная механическая обработка; предварительная механическая обработка-термообработка - окончательная механическая обработка.

По первому варианту изготовляют штампы повышенной твердости (твердость материала по Бринеллю составляет НВ>350).

По второму варианту обрабатывают крупные штампы, термообработка (НВ<320) которых вызывает коробление, что требует последующей механической обработки.

По третьему варианту изготовляют штампы средних размеров с твердостью НВ 320-350. До термической обработки формируют все рабочие полости, предварительно фрезеруют ручьи. После закалки и отпуска штампы обрабатывают твердосплавным инструментом, затем выполняют полную слесарную обработку и доводку ручьев. Направление волокна в кубике совпадает сего осью. Размеры ручьев проверяют по шаблонам.

Термическая обработка штамповых сталей состоит из закалки и отпуска. Штамп нагревают до температуры закалки (830-860 0С для стали 5ХНМ, 1030-1050 0С для 4Х5В2ФС), затем охлаждают в масле до температуры 200-250 0С и сразу переносят в печь на отпуск (450 0С).

Основные технические условия на горячую объемную штамповку .

1. Штамповка изготавливается в полном соответствии с ОСТ1 90176-72.

2. Неуказанные радиусы R = 1,6мм.

3. Смещение по линии разъема штампа до 1,0 мм.

4. Остаток от облоя допускается до 2 мм.

5. Допускаемое коробление до 0,8 мм.

6. Неуказанные штамповочные уклоны: 50 + 1030’; 70 + 1030’.

4.8.3 Смазка штампов

Смазку наносят на рабочую поверхность инструмента или на поверхность заготовки перед ее нагревом. В первом случае смазка уменьшает трение и ограничивает отвод тепла в инструмент. Во втором случае покрытие дополнительно защищает нагреваемый металл от окисления при нагреве и снижает теплопотери заготовки за время подготовительных операций. Такие смазки называются защитно-смазочными покрытиями [7].

Технологические смазки для штамповки должны удовлетворять следующим требованиям:

1. Создавать надежную сплошную пленку в течение всего процесса деформирования.

2. Защищать заготовку от окисления и газонасыщения при нагреве и штамповке.

3. Обладать хорошими теплоизоляционными свойствами.

4. Не вступать в химическое взаимодействие с поверхностями заготовки и инструмента.

5. Легко наноситься на поверхность заготовок и допускать возможность механизации и автоматизации этой операции.

6. Легко удаляться с поверхности поковки.

7. Сохранять смазочные свойства относительно длительное время.

8. Должны быть нетоксичными, безопасными для человека и окружающей среды [1, 7].

В штамповочных цехах чаще всего применяются смазки на основе графита в виде смеси графитового порошка с жидким стеклом или минеральным маслом. В процессе штамповки на молотах поковок простой формы и небольшой массы в качестве смазки используют водный раствор поваренной соли (от 5%-го до насыщенного). Для улучшения смазочных свойств в раствор добавляют до 5% солей азотнокислого натрия (NaNO3), хлористого бария (BaCl2) или хлористого кальция (CaCl2).

Хорошие результаты могут быть получены при использовании коллоидно-графитовых препаратов В-1, В-0, ВКГС-0, ОГВ-50, ОГВ-75, графитол-2 для штамповки высоколегированных сталей. Растворы препаратов ОВГ целесообразно применять для получения поковок с преобладанием процесса осадки, графитол-2 с преобладанием процесса выдавливания.

Для точной штамповки эффективна смазка «Укринол-7». Иногда применяют графито-водяные смеси типа «Аквадаг», но в тех случаях, когда требуется охлаждение штампов [7].

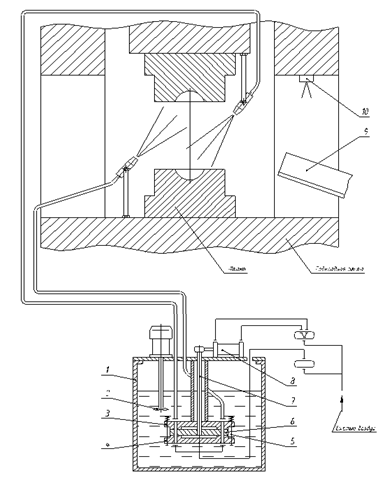

В данном технологическом процессе применяется смазка следующего состава: индустриального масла «Вапор-Т»-55% + графит-45%. Схема смазки штампа приведена на плакате. Установка состоит из бака 1, мешалки 2 с электроприводом и дозирующей системой, выполненной из двух неподвижных дисков 3 и 4, стягиваемых подпружиненными стяжками 5, и поворотного диска 6 с отверстиями по периметру, расположенного между неподвижными дисками. Диск 6 насажен на вал 7, который может поворачиваться пневмоцилиндром 8. Управление пневмоцилиндром осуществляется пневмоклапаном К1, а подача сжатого воздуха в установку клапаном К2. Установка имеет четыре отвода, поэтому может одновременно смазывать от одного до четырех ручьев. Установка при ручной штамповке работает следующим образом. В бак 1 заливают суспензию графита в масле и включают мешалку 2. Отштамповав очередную поковку, штамповщик сбрасывает ее на лоток 9 через боковое окно пресса. На верхней стенке окна расположен фотоэлектрический датчик 10, который срабатывает от действия света нагретой поковки и дает команду на включение клапанов К1 и К2. Пневмоцилиндр 8 поворачивает вал 7 и связанный с ним диск 6 . При этом отверстия диска, которые заполнены смазкой, поочередно совмещаются с отверстиями в неподвижных дисках 3 и 4, и смазочный материал из них выдувается сжатым воздухом, поступающим через клапан 11 к соплам 12. Продолжительность впрыскивания и, следовательно, доза наносимого смазочного материала регулируется с помощью реле времени.

4.9 Обрезка облоя

Одной из важнейших операций в цикле технологии производства поковок является отделение или обрезка облоя. В подавляющем большинстве случаев обрезка облоя происходит в штампах, устанавливаемых на обрезных прессах. В данном случае обрезка производится на однокривошипном прессе, в обрезном штампе. Сущность процесса заключается в том, что поковка с облоем укладывается на матрицу, имеющую режущую кромку по контуру поковки. Надавливанием пуансона, укрепленного на ползуне пресса через державку или непосредственно поковка сдвигается по отношению к лежащему на матрице облою и таким образом происходит отделение поковки от облоя.

Усилие Р обрез., необходимое для обрезки облоя, можно выразить формулой:

Р обрез. =1,4×S×t×sв=1,4×Fср.× sв (10)

где S – периметр среза, мм;

t – толщина мостика облоя равная 0,7- 0,8 от толщины мостика облойной канавки [7], мм;

sв предел прочности материала при температуре обрезки, МПа;

sв = 200 МПа.

Тогда получим:

Р обрез. = 1,4 × 684 × 0,78 × 200 = 14 938,56 кгс = 149386 Н.

Конструкция обрезного штампа приведена в графической части работы (на плакате).

Технические характеристики используемого кривошипного пресса представлены в таблице 14.

Таблица 14Технические характеристики обрезного однокривошипного пресса простого действия (ГОСТ 1026-87) [7].

№ |

Наименование технической характеристики |

Значение параметра |

1 |

Модель |

КН9535 |

| 2 | Усилие, кН | 1600 |

| 3 | Ход ползуна, мм | 250 |

| 4 | Частота ходов, мин | 60 |

| 5 | Расстояние между подштамповой плитой и ползуном в его нижней половине при верхнем положении регулировки, мм | 390 |

6 |

Мощность привода, кВт |

18 |

| 7 | Габаритные размеры, мм | 2200 ´ 1900 ´ 3550 |

| 8 | Масса, т | 11,5 |

4.10 Пескоструйная обработка

После нагрева на поковках остается слой окалины, который необходимо очистить, так как этот слой препятствует последующей механической обработке и ухудшает качество поверхности поковок. Очистку поковок от окалины производят после обрезки заусенца. Существуют несколько способов очистки. Наибольшее применение имеют травление, галтовка и дробеметная очистка.

В данном случае применяется струйно-абразивная очистка. Этот способ применяют для очистки кованных и штампованных поковок от окалины. В зависимости от состояния используемого рабочего тела (сухой абразив или абразивная жидкость) струйную очистку делят на пневмо- и гидроабразивную.

Энергоносителем в обоих случаях является сжатый воздух давлением 0,2-0,5 МПа, который абразивную жидкость или сухой абразив направляет струей на обрабатываемую поковку со скоростью 30-60 м/с. Пневмоабразивный способ очистки применяют ограниченно в связи с повышенной концентрацией остатков абразивного материала и частиц окалины в воздухе на рабочем месте [7].

При гидроабразивной очистке в качестве абразивной среды используют приготовленную в специальных установках смесь абразива с водой. Состав гидроабразивной смеси: 76,5 % воды; 20 % абразива; 3,5 % кальцинированной соды. Для гидроабразивной очистки применяют следующие абразивные материалы: кварцевый песок, корунд и карбид бора [1,7]. Кварцевый песок, как менее дефицитный и недорогой, используют с размерами зерен от 0,3 до 2 мм. При диаметре сопла от 4,0 до 10,0 мм расход воздуха давлением 0,5 МПа составляет 1-6 м3/мин.

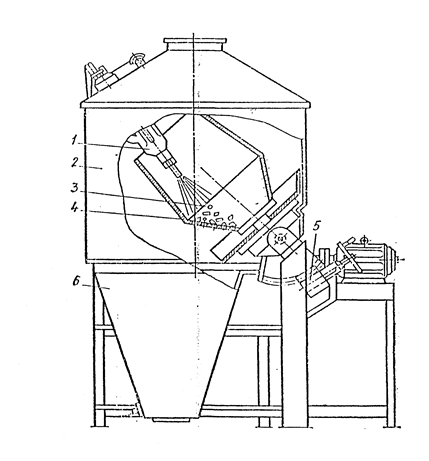

На рис.7 представлена конструкция гидроабразивного барабана периодического действия. В колокол 4 через приемное окно камеры 2 загружаются поковки 3, где производится их очистка струйным аппаратом 1. Выгрузка очищенных поковок в бункер 6 выполняют путем наклона барабана с помощью привода 5.

Схема гидроабразивного барабана [1,7].

![]() Рис. 7.

Рис. 7.

4.11 Зачистка дефектов

Если на поверхности поковок обнаружены дефекты – окисные плены, трещины, зажимы, подрезы, расслоения, риски, то они должны быть удалены перед дальнейшей обработкой.

Крупные поверхностные дефекты удаляют газопламенной обработкой, пневматическими молотками, зачисткой шлифовальными кругами. Для удаления поверхностного дефекта на стальных заготовках используют электрокорундовые шлифовальные круги на бакелитовой связке с зернистостью 12-60. Окружная скорость шлифовальных кругов составляет 30-50 м/с. Обработанные участки поверхности должны иметь плавные переходы.

При большом числе дефектов проводят обдирку на обдирочных, фрезеровочных или строгальных станках в зависимости от формы и вида исходного металла. Если глубина дефекта превышает значения, указанные в таблице 15, то металл бракуют.

Таблица 15

Допустимая глубина зачистки дефектов (ГОСТ 1050-84) [7].

| Диаметр или толщина заготовки, мм | Глубина зачистки, не более |

| До 80 | Половина суммы предельных отклонений |

| 80-140 | Сумма предельных отклонений |

| 140-200 | 5 % диаметра или толщины |

| Свыше 200 | 6 % диаметра или толщины |

Выбор способа зачистки зависит от выбора исходного материала, его назначения, марки материала, вида и степени развития дефекта, формы и размера поковки. После штамповки в открытых штампах, на некоторых производствах, поковки подвергают обточке в целях удаления обезуглероженного слоя и повышения точности по диаметру. Эффективна обточка на бесцентровых токарных станках, в которых пруток поступательно перемещается сквозь вращающиеся многорезцовые головки. Производительность бесцентрового токарного станка в 3-4 раза выше производительности универсального токарного станка. В данном случае зачистка производится на шлифовальных кругах.

4.12 Правка

Штампованные поковки могут искривляться в процессе изготовления при удалении из ручья и при их транспортировке. В особенности часто поковки искривляются при обрезке заусенца и прошивке отверстий.

На изогнутых поковках при механической обработке в некоторых местах может не хватать припуска, а в других будет его избыток. Если изгиб мал и припуск всюду нормальный, или близок к нормальному, то правку не делают. В противном случае правка необходима.

В разрабатываемом технологическом процессе правку производят на винтовом фрикционном прессе, предварительно нагрев в печи при температуре 1000 - 1100 ±5 0С. Технические характеристики фрикционного пресса представлены в табл. 16.

Таблица 16

Технические характеристики фрикционного пресса [1]

№ |

Наименование технической характеристики |

Значение параметра |

| 1 | Усилие, мН | 40 |

| 2 | Ход ползуна, мм | 500 |

| 3 | Число ходов ползуна в минуту | 16 |

| 4 | Наименьшее расстояние между столом и ползуном, мм | 360 |

| 5 | Размеры стола, мм | 730 ´ 750 |

| 6 | Мощность электродвигателя, кВт | 22 |

| 7 | Габаритные размеры, мм | 3800 ´ 2430 ´ 4970 |

| 8 | Масса, кг | 25000 |

4.13 Контроль качества готовой продукции

Качество поковок определяется точностью их геометрической формы и размеров, механическими свойствами, структурой и отсутствием поверхностных и внутренних дефектов. Получение качественной поковки зависит от правильной разработки чертежа поковки, проектирования и выполнения технологического процесса штамповки, а также организацией работы технического контроля, в задачи которого входит не только выявление, но и предупреждение брака.

Для контроля размеров штампованных поковок используют измерительные инструменты. Из универсальных инструментов применяются штангенциркули, штангенвысотомеры, штангенглубиномеры, индикаторные кронциркули, радиусомеры, щупы и др. Для всесторонних измерений первых и последних поковок, снимаемых со штампа, производят их разметку на контрольной плите с применением поверочных призм, струбцинок и штангенрейсмуса. Для повышения производительности контроля применяют специальный инструмент – скобы, шаблоны и контрольные приспособления.

Контрольные приспособления состоят из базирующего, зажимного и измерительного устройств и разделяются на наладочные, показывающие фактические размеры поковок, и приемные, фиксирующие лишь попадание размеров поковки в допуск или выход из допуска. Пропускная способность приемных контрольных приспособлений составляет 300-1500 измерений в 1 час.

Применение метода вихревых токов позволяет контролировать химический состав, твердость, трещины, структурное состояние, внутреннее напряжение в поковках и размеры их сечений.

Внутренние дефекты в поковках определяют ультразвуковым методом. Этот метод основан на отражении ультразвукового луча от поверхности внутренних дефектов. Участки поковки, подвергаемые контролю, должны быть одинакового сечения. Методы ультразвуковой дефектоскопии регламентированы в ГОСТ 24507-80 [7]. Они позволяют выявить раковины, рыхлости, трещины, флокены, расслоения и другие несплошности в толще металла, не обнаруживаемые или не всегда обнаруживаемые другими методами неразрушающего контроля.

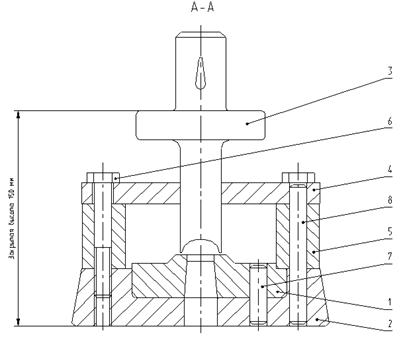

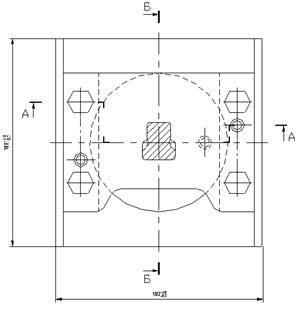

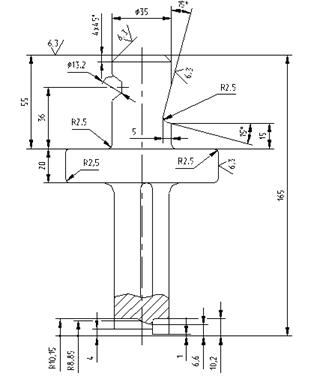

5. Разработка чертежей штамповой оснастки

На этапе разработки чертежа штамповой оснастки необходимо сконструировать штамп для горячей штамповки и и штамп для обрезки облоя для отштампованных полуфабрикатов из рассматриваемого хромоникелевого сплава. Конструирование штамповой оснасти для горячей объемной штамповке производится на основе рекомендаций изложенных в [1, 7]. В рамках дипломной работы были сконструированы две половины штампа для горячей объемной штамповки (рис. 8 - 10), обрезной штамп для отделения облоя от тела штампованного полуфабриката (рис. 11 - 12), а также разработаны детали обрезного штампа, а именно обрезной пуансон, обрезная матрица, подкладка под обрезную матрицу (подушка), элементы съемника облоя с пуансона при обратном ходе плунжера пресса (рис. 13-15). Чертежи элементов оснастки представлены также в графической части дипломной работы.

При проектировании штампов использовались данные ОСТов, ГОСТов, технических условий по проектированию штампов для горячей объемной штамповке на фрикционных прессах, а также заводских нормалей, принятых на ФГУП "ММПП "Салют".

В качестве материалов для изготовления штампов рекомендуется использовать жаростойкие инструментальные стали, предназначенные, по своим прочностным и механическим характеристикам, для изготовления рабочих деталей штампов горячей объемной штамповки. Рекомендуемые марки сталей и режимы по их термической обработке представлены на соответствующих плакатах в графической части дипломной работы.

Схема штампа для горячей объемной штамповки на фрикционном прессе.

Рис. 8.

Элемент сечения штампа для горячей объемной штамповки на фрикционном прессе (сечение по линии А-А).

Рис. 9.

Элемент сечения штампа для горячей объемной штамповке на фрикционном прессе (вид в направлении М).

Схема обрезного штампа для отделения облоя от тела отштампованного полуфабриката.

Рис. 11.

Схема обрезного штампа для отделения облоя от тела отштампованного полуфабриката (вид на нижнюю неподвижную половину штампа).

Рис. 12.

Пуансон обрезного штампа для отделения облоя от тела отштампованного полуфабриката.

![]() Рис. 13.

Рис. 13.

Матрица обрезного штампа для отделения облоя от тела отштампованного полуфабриката

.

![]() Рис. 14.

Рис. 14.

Подкладка под матрицу (подушка) обрезного штампа.

Рис. 15.

6. Автоматизация технологического процесса

Автоматизация технологического процесса позволяет повысить производительность штамповочного оборудования за счет сокращения цикла штамповки, высвободить рабочих за счет интенсификации технологии штамповки, проведения на одном агрегате максимально возможного числа операций, улучшить качество и точность поковок за счет стабилизации технологического процесса, повысить безопасность труда. Автоматизация и механизация технологических процессов горячей объемной штамповки развивается путем оснащения средствами механизации и автоматизации универсального оборудования, может образовать механизированные и автоматизированные линии, а также путем применения специализированных горячештамповочных машин-автоматов. Выбор метода определяется масштабностью производства поковок, номенклатурой деталей, закрепленных за линией, индивидуальными особенностями деталей и технологических процессов штамповки.

Данный технологический процесс полностью автоматизировать невыгодно, так как деталь имеет небольшую массу и размер, и годовая программа выпуска детали типа "фланец" из хромоникелевого сплава ЭИ868 составляет 200 000 шт./год, поэтому перенос ее от печи к штампу, от штампа к обрезному прессу осуществляется с помощью клещей. Единственное, что было бы целесообразно автоматизировать, это подачу смазки в штамп, для меньшей занятости рабочего. Схема подачи смазки в штамп приведена в графической части проекта и на рис. 16.

Установка состоит из бака 1, мешалки 2 с электроприводом и дозирующей системой, выполненной из двух неподвижных дисков 3 и 4, стягиваемых подпружиненными стяжками 5, и поворотного диска 6 с отверстиями по периметру, расположенного между неподвижными дисками. Диск 6 насажен на вал 7, который может поворачиваться пневмоцилиндром 8.

Автоматизированная система нанесения масло графитовой смазки при горячей объемной штамповки детали типа "фланец".

Рис. 16.

Управление пневмоцилиндром осуществляется пневмоклапаном К1, а подача сжатого воздуха в установку клапаном К2.Установка имеет четыре отвода, поэтому может одновременно смазывать от одного до четырех ручьев. Установка при штамповке работает следующим образом. В бак 1 заливают суспензию графита в масле и включают мешалку 2. Отштамповав очередную поковку, штамповщик сбрасывает ее на лоток 9 через боковое окно пресса. На верхней стенке окна расположен фотоэлектрический датчик 10, который срабатывает от действия света нагретой поковки и дает команду на включение клапанов К1 и К2. Пневмоцилиндр 8 поворачивает вал 7 и связанный с ним диск 6. При этом отверстия диска, которые заполнены смазкой, поочередно совмещаются с отверстиями в неподвижных дисках 3 и 4, и смазочный материал из них выдувается сжатым воздухом, поступающим через клапан К2, и уносится по шлангу 11 к соплам 12. Продолжительность впрыскивания и, следовательно, доза наносимого смазочного материала регулируется реле времени.

Выводы по технологической части работы1. Разработан новый технологический процесс изготовления детали типа "фланец" из хромоникелевого сплава ЭИ868, применяемой в компрессионной и форсажной камере современных газотурбинных двигателей. Новый технологический процесс отличается от базового варианта тем, что для проведения операции горячей объемной штамповки используется винтовой фрикционный пресс вместо молота.

2. Применение нового вида оборудования имеет ряд существенных преимуществ перед использованием традиционно применяемого оборудования:

· при штамповке на фрикционном прессе возможно назначение меньших допусков, припусков, напусков, чем при штамповки на молотах. Соответственно из этого следует значительное уменьшение отходов металла.

· работа фрикционного пресса производит меньше шума, чем работа молота;

· фрикционный пресс на современном этапе является более дешевым оборудованием, чем молот.

3. При внедрении и реализации нового технологического процесса штамповки детали типа "фланец" их хромоникелевого жаропрочного сплава уменьшается количество технологических операций, уменьшается суммарная трудоемкость процесса.

4. В рамках разработки нового технологического процесса проведены основные технологические расчеты: определена форма и рассчитаны размеры штампованного полуфабриката, рассчитан объем заготовки, определены тип и параметры облойной канавки, определены потребные усилия горячей объемной штамповки и обрезки облоя, определена температура процесса штамповки.

5. На основе технических рекомендаций, изложенных в [1,7] cконструированы штамп для горячей отъемной штамповки детали типа "фланец" из хромоникелевого сплава ЭИ868 на винтовом фрикционном прессе и обрезной штамп для отделения облоя от изделия.

6. В области автоматизации технологического процесса изготовления детали типа "фланец" из хромоникелевого сплава ЭИ868 рекомендуется использовать автоматизированную систему подачи смазочной жидкости в штамп в процессе выполнения операции горячей объемной штамповки.

7. Организационно-экономический раздел

7.1 Технико-экономическое обоснование темы дипломной работы

Данная дипломная работа направлена на разработку нового технологического процесса изготовления детали типа "фланец" в условиях серийного производства. Деталь типа "фланец" входит в состав камер сгорания и форсажных камер современных газотурбинных двигателей. Деталь изготавливается из жаропрочного хромоникелевого сплава ЭИ868 с химическим составом по ТУ 14-1-1747-76 и к ней предъявляются повышенные требования по высокой жаропрочности и жаростойкости, точности изготовления и надежности в работе. Существующий старый (базовый) технологический процесс изготовления детали типа "фланец" заключается в том, что основной формоизменяющей операцией является горячая объемная штамповка на молотах. Однако этот метод имеет ряд существенных недостатков:

1. Процесс характеризуется высокими объемами отходов материала в виде облоя, что обуславливается требованиями технологической операции штамповки на молотах.

2. Присутствуют завышенные затраты в связи с тем, что при реализации базового технологического процесса невозможно проводить обрезку облоя на остаточном тепле после операции штамповки в виду того, что участок молотовой штамповки расположен на значительном удалении от участка штамповки на прессах. Поэтому требуется дополнительная операция нагрева.

Наиболее существенное отличие нового (разрабатываемого) процесса изготовления детали типа "фланец" от базового (существующего) процесса заключается в том, что предлагается вести процесс изготовления детали горячей объемной штамповкой на фрикционных прессах и осуществление процесса обрезки облоя на остаточной температуре нагрева после штамповки.

В результате внедрения новой схемы технологического процесса изготовления деталь типа "фланец" из сплава ЭИ868 ожидается получение экономического эффекта в связи с снижением себестоимости изготовления продукции за счет: