Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Контрольная работа: Методы и значение неразрушающего контроля качества продукции

Контрольная работа: Методы и значение неразрушающего контроля качества продукции

Методы и значение неразрушающего контроля качества продукции

Все основные элементы машин рассчитываются на одинаковый срок службы, по истечении которого наступает их физический износ. На практике часто приходится встречаться с тем, что отдельные части изделий выходят из строя раньше этого срока. Причиной этого, как правило, являются дефекты, не обнаруженные в процессе их изготовления и контроля качества.

Технические устройства – автомобиль, трактор, самолет, телевизионный приемник и другие состоят из отдельных частей. Надежность и долговечность каждой из них определяются прежде всего качеством материала, из которого они изготовлены. Современный уровень техники и технологии, например в металлургии, не позволяет самопроизвольно получать металл желаемого качества, так как сырье часто имеет непостоянные свойства. Руда, скрап, кокс, нерудные присадки не могут обладать строго определенными качествами. Поэтому в процессе плавки берутся пробы, и по результатам их исследования шихта и режимы корректируются.

В целях обеспечения требуемого качества конечного продукта (законченного производством изделия) необходимо вести контроль не только качества материала, но и соблюдения режимов технологических процессов, «контролировать геометрические параметры, качество обработки поверхности деталей и др. Технические измерения, оценка качества обработанной поверхности (овальность, конусность, цилиндричность, шероховатость и др.) несут информацию о внешней стороне дела, Это очень важно, но еще более важно проникнуть в материал, знать его структуру, химический состав, качество и глубину термической обработки. распределение внутренних напряжений, характер и распределение возможных внутренних и поверхностных металлургических дефектов. Существуют различные методы контроля, их можно разделить на две большие группы: контроль качества с разрушением и без разрушения материала (заготовки, детали).

Контроль качества с разрушением, который проводится методами химического, спектрального, рентгеноструктурного и металлографического анализа, позволяет обнаружить отклонения от заданных параметров состава и структуры металла, но требует, как правило, взяшя проб, изготовления образцов. Это трудоемкие и дорогостоящие операции. Нередко на них уходит столько же или больше металла, чем на изготовление самой детали. В особо ответственных производствах например при изготовлении летательных аппаратов, помимо образцов изготовляют «свидетели» процесса. Этот технический термин означает, что для изучения контролируемой детали специально изготовляется ее дубликат. Например, чтобы проверить глубину цементированного слоя в шестерне, вытачивают одну шестерню сверх предусмотренного заданием количества или взамен ее вытачивают дополнительную деталь упрощенной формы, скажем, кольцо, которое вместе с партией шестерен загружают в термическую печь. Затем проводят металлографические исследования «свидетеля», но результатам которых судят о качестве цементирования всей партии этих деталей. Большая трудоемкость, затраты металла, топливно-энергетических ресурсов обусловили использование названных разрушающих методов контроля только в виде выборочного контроля качества. Однако в современный период, когда техника становится все более сложной, выборочный контроль ответственных деталей, работающих в тяжелых эксплуатационных условиях, становится недостаточным, он не может гарантировать высокую работоспособность и надежность, Более эффективный контроль дефектов, нарушающих сплошность, однородность макроструктуры металла, отклонений химического состава следует проводить с помощью физических методов неразрушающего контроля-дефектоскопии, основанных на исследовании изменений физических характеристик металла. В соответствии с ГОСТ 18353–73 методы неразрушающего контроля в зависимости от физических явлений, на которых они основаны, подразделяются на 10 основных видов: акустический, капиллярный, магнитный, оптический, радиационным, радиоволновый, тепловой, течеисканием, электрический. электромагнитный (вихревых токов). При использовании не разрушающих методов контроля устанавливаются нормы браковки, в противном случае изделия могут незаслуженно выбраковываться или. наоборот, проникать в эксплуатацию с дефектами, Применять методы неразрушающего контроля необходимо с учетом их возможности, чувствительности, производительности, эффективности.

В контроль без разрушения контролируемого объекта входят: внешний осмотр невооруженным глазом или с помощью оптических приборов; испытание агрегатов и машин на стендах, установках, в приспособлениях для определения степени соответствия фактических рабочих характеристик проектным, выявления причин, породивших отклонения; контроль качества поверхности визуально, с помощью измерительных средств и приборов; контроль формы и геометрических параметров деталей, узлов, агрегатов, изделий в целом путем обмера; определение толщины металлических и неметаллических листов, труб, профилей проката, тонкостенных деталей, металлических и неметаллических покрытий физическими методами контроля: обнаружение несплошности материала деталей и узлов (трещин, раковин, неметаллических включений и т. доопределение структуры металла, его твердости, прочности, электропроводности, коэрцитивной силы, ферромагнитных металлов, правильности выполнения процесса термической обработки сплавов; сортировка сплавов по маркам с помощью физических методов контроля.

Неразрушающий контроль качества весьма эффективен. Он позволяет снижать трудоемкость контрольных операций, резко повышать производительность труда контролеров. Так, например, металлографический анализ структуры образца занимает 2–3 ч, автоматические средства контроля (АСК) за 1–2 с выявляют аналогичные дефекты. Применение методов неразрушающего контроля качества дает весомую экономию средств за счет отбраковки недоброкачественного металла, заготовок перед дорогостоящей механической обработкой,

Неразрушающий контроль дает возможность проверить качество деталей до вовлечения их в сборку и тем самым не допустить использования дефектных деталей в конструкциях машин, а следовательно, предотвратить аварии и катастрофы. Данные о дефектах, полученные на ранних стадиях производства, позволяют техническим службам предприятия совершенствовать технологические процессы, улучшать режимы обработки металла в горячем и холодном состоянии. Применяя методы неразрушающего контроля, можно уменьшить вес деталей и всего изделия з целом путем уменьшения коэффициентов запаса прочности.

Замена громоздкого испытательного и вспомогательного оборудования, используемого для разрушающих методов контроля, малогабаритными приборами и АСК экономит производственные площади. Машины, собранные из деталей, прошедших контроль неразрушающими способами, гораздо реже выходят из строя и, соответственно, реже требуют ремонта, замены частей и деталей. Чтобы более наглядно представить себе, какую от этого выгоду получает народное хозяйство, скажем, что себестоимость запасных частей к тракторам составляет 80% стоимости самих тракторов. Если мобилизовать усилия и средства на создание комплекса автоматических средств неразрушающего контроля качества всех материалов, выпускаемых промышленностью, то потенциал металлургической, химической промышленности, машиностроения и приборостроения возрастет. Широкое внедрение во все области промышленности методов и автоматических средств неразрушатощего контроля позволит повысить надежность, долговечность, качество изделий, улучшить использование трудовых, материальных и финансовых ресурсов.

Дефекты металлов, их виды и возможные последствия

Дефекты металла – это такие отклонения от нормального, предусмотренного стандартами качества, которые ухудшают рабочие характеристики металла и приводят к снижению сортности или отбраковке. По ГОСТ 15467–79 дефектом называется каждое отдельное несоответствие продукции установленным требованиям, Термин «дефект» не следует отождествлять с термином «отказ». По ГОСТ 13377–75 отказом называется событие, заключающееся в нарушении работоспособности изделия вследствие дефекта. Однако появление дефектов не всегда приводит к отказу.

Дефекты в зависимости от причин их появления могут быть конструктивными, производственными (ремонтными), эксплуатационными, Мы ограничимся рассмотрением производственных дефектов, образующихся в процессе плавления металла, заливки его в изложницы, кристаллизации, охлаждения; изготовления отливок; обработки металлов давлением; в результате термической, химико-термической, механической обработки; в сварных, паяных, клепаных соединениях металлов. Причинами возникновения дефектов являются: несовершенство технологических процессов производства или восстановления деталей, нарушение режимов обработки, неэффективность методов контроля качества, несоблюдение режимов и условий эксплуатации, регламентированных нормативно-технической документацией. Дефекты в полуфабрикатах и готовых изделиях могут образоваться при хранении, транспортировке вследствие нарушения правил упаковки, укупорки, консервации и т.д.

Дефекты плавления, заливки металла в изложницы, кристаллизации и охлаждения это зоны ликвации, общее несоответствие заданному химическому составу, усадочные раковины, рыхлость, пористость, газовые раковины, продольные и поперечные горячие и холодные трещины, пузыри, неметаллические включения (земля, шлак) и др. Ликвация это местная неоднородность химического состава сплава, возникающая при его кристаллизации. В зоне ликвации могут быть понижены металлические характеристики металла. Дефектами отливок могут быть: общее несоответствие заданному химическому составу, ликвация, усадочные и газовые раковины, пористость, неметаллические включения, трещины, коробление. Во многих случаях отливку бракуют из-за незначительного дефекта, расположенного на неответственных поверхностях или в слое металла, который будет снят при механической обработке. При рациональном исправлении дефектов отливок можно добиться сокращения брака на 50–60%, что даст большой экономический эффект. Например, в случае недолива крупной отливки дефектное место можно доработать наваркой или наплавкой жидким металлом. Отливка, имеющая отклонения от требований ГОСТов или ТУ, представляет собой брак.

Дефекты при обработке металлов давлением возникают в процессе прокатки, волочения, прессования, ковки и штамповки металлов в виде усадочных и газовых раковин, рыхлот, ликвации, трещин, расслоений, волосовин, флокенов, неметаллических включений (являются следствием некачественного исходного материала); заусенцев, сдвигов одной части профиля по отношению к другой, рисок от задиров на валках прокатного стана, плен, закатов, зажимов, утонений и разрывов (дефекты производства). Флокены дефекты внутреннего строения стали в виде серебристо-белых пятен (в изломе) или волосовин (на протравленных шлифах) – встречаются главным образом в катаных или кованых изделиях и обусловлены повышенным содержанием водорода.

Дефекты термической и химико-термической обработки металлов появляются в результате горячей обработки металлов: крупнозернистая структура, оксидные и сульфидные выделения по границам зерен в стали, вызванные перегревом; крупнозернистая структура и окисление по границам зерен, обусловленные пережогом; термические трещины, обезуглероживание, науглероживание, водородные трещины. Окисление по границам зерен вызывает межкристаллитную коррозию, которая в дальнейшем способствует разрушению металла.

Дефекты механической обработки возможны в процессе обработки металлов резанием: отделочные микротрещины в поверхностном слое детали, Наклепанном в результате воздействия режущего инструмента; шлифовочные трещины на обрабатываемой поверхности (чаще встречаются на деталях, изготовленных из металлов с высокой твердостью): остаточные растягивающие или сжимающие внутренние напряжения. Они способствуют появлению усталостных трещин и этим представляют большую опасность в процессе эксплуатации изделий.

Дефекты сварки и пайки металлов бывают внешними и внутренними. В сварных соединениях к внешним дефектам относят наплывы, подрезы, наружные непровары и несплавления, поверхностные трещины и поры; к внутренним – скрытые трещины и поры, внутренние непровары и несплавления, шлаковые и другие включения. В паяных соединениях внешними дефектами являются наплывы и натеки припоя, неполное заполнение шва припоем; к внутренним – поры, включения флюса, трещины и др.

Дефекты клепки – это зазоры в пакете склепываемых листов, перекос стержня заклепки, недостаточная высота замыкающей головки заклепки, трещины в склепываемых листах, на замыкающих и закладных головках, вмятины, забоины.

По своему характеру дефекты могут быть местными (поры, раковины, трещины, расслоения, закаты и др.); распределенными в ограниченных зонах (ликвационные скопления, зоны неполной закалки, коррозионного поражения, местный наклеп); расположенными по всему объему изделия или его поверхности (несоответствие химического состава, структуры, качества механической обработки).

Местные дефекты, локализованные в ограниченном объеме, могут быть точечными, линейными, плоскостными и объемными. По своему расположению они разделяются на наружные (поверхностные, подповерхностные) и внутренние (глубинные).

Не всякий дефект металла является дефектом изделия. Отклонения от установленного качества металла, которые не существенны для работы данного технического устройства, не должны считаться дня него дефектами. Отклонения от заданного качества, являющиеся дефектами для изделий, работающих в одних условиях (например, усталостные при динамическом нагружении), могут не иметь значения при других условиях работы (например, при статическом нагружении). Допустимые дефекты металла в зависимости от наз начения изделия должны оговариваться в ГОСТ, ОСТ, СТП, конструкторской документации, в технических условиях.

Для того чтобы представить, какое зло могут принести дефекты металла, рассмотрим несколько примеров. В отличие от обычной коррозии межкристаллитная коррозия проникает внутрь металла, располагаясь между зернами его структуры. Она поражает детали, паропроводы паровых котлов и химических аппаратов, работающих при высоких температурах. Выход из строя паропровода, по которому под давлением в сотни атмосфер идет перегретый пар, может привести к катастрофе на электростанции. При сварке, пайке деталей и узлов в результате нарушения технологических режимов часто получается непровар, непронай и как следствне – отказ изделия или авария. Тяжелым и еще не до конца исследованным дефектом многих материалов и конструкций являются внутренние напряжения, которые нередко в статическом положении без приложения нагрузки способны разрушить очень прочные изделия. Обычная коррозия кроме снижения механической прочности и пластичности металлов, увеличения трения между движущимися частями машин, станков, приборов, ухудшения физических характеристик вызывает до 25% прямой потери металла от его ежегодной выплавки.

Высокое качество металла и изготовляемых из него изделий обеспечивается многими путями, главными из которых являются; постоянное совершенствование технологических процессов, строгое соблюдение режимов плавки, внедрение прогрессивного оборудования, повышение эффективности методов контроля качества металла, активное внедрение комплексной системы управления качеством продукции, постоянное повышение трудовой, производственной и исполнительской дисциплины.

Неразрушающий контроль качества методами дефектоскопии

Дефектоскопия–комплекс методов и средств неразрушающего контроля материалов и изделий с целью обнаружения дефектов, Дефектоскопия включает разработку методов и аппаратуру (дефектоскопы и др.), составление методик контроля, анализ и обработку показаний дефектоскопов. В основе методов дефектоскопии лежит исследование физических свойств материалов при воздействии на них рентгеновских, инфракрасных, ультрафиолетовых лучей, гамма-лучей, радиоволн, ультразвуковых упругих колебаний, магнитного и электрического полей и др.

Дефектоскоп устройство для обнаружения дефектов в изделиях методами неразрушающего контроля. Различают дефектоскопы магнитные, рентгеновские, ультразвуковые, электроиндуктивные и др. Они выполняются в виде переносных, лабораторных приборов или стационарных установок. Переносные дефектоскопы обычно имеют простейшие индикаторы для обнаружения дефектов (стрелочный прибор, световой или звуковой сигнализатор и т, Д.); лабораторные дефектоскопы более чувствительны, часто оснащаются осциллоскопическими и цифровыми индикаторами, В стационарных дефектоскопах наиболее универсальных – предусмотрены самозаписывающие устройства для регистрации показаний и их объективной оценки.

Некоторые дефектоскопы позволяют проверять изделия, движущиеся со значительной скоростью (например, трубы в процессе прокатки), или сами способны двигаться относительно изделия (например, рельсовые дефектоскопы). Существуют дефектоскопы для контроля изделий, нагретых до высокой температуры.

Наиболее простым методом дефектоскопии является визуальный, осуществляемый невооруженным глазом или с помощью оптических приборов (например, лупы). Для осмотра внутренних поверхностей, глубоких полостей и труднодоступных мест применяют специальные трубки с призмами и миниатюрными осветителями (диоптрийные трубки) и телевизионные трубки. Для контроля, например, качества поверхности тонкой проволоки используют лазеры. Визуальная дефектоскопия позволяет обнаружить только поверхностные дефекты (трещины, плены, закаты и др.) в изделиях из металла и внутренние дефекты в изделиях из стекла или прозрачных для видимого света пластмасс, Минимальный размер дефектов, обнаруживаемых невооруженным глазом, составляет 0,1–0,2 мм, а при использовании оптических систем десятки микрон.

Более широкое распространение получил метод оптического контроля в связи с созданием оптического квантового генератора (ОКГ). С его помощью можно производить контроль геометрических размеров изделий со сложной конфигурацией, несплошностей, неоднородностей, деформаций, вибраций, внутренних напряжений прозрачных объектов, концентраций, чистоты газов и жидкостей, толщины пленочных покрытий, шероховатости поверхности изделий, Первым ОКГ был рубиновый генератор, активным элементом которого являлся цилиндрический стержень из кристалла рубина с внедренными в его решетку ионами хрома. Возбуждение активных частиц в ОКГ осуществлялось воздействием на активный элемент светового излучения высокой интенсивности с помощью газоразрядных ламп-вспышек и ламп непрерывного горения серийного производства (оптическая накачка). Управление излучением частиц (создание обратной связи) производилось с помощью зеркал., одно из которых полупрозрачно на длине волны генерации. В резонаторе (системе из двух зеркал и помещенного между ними активного элемента) устанавливаются стоячие волны. Типы колебаний (или моды) отличаются друг от друга,/

Широкое распространение получили газовые оптические квантовые генераторы. В них активным элементом является газ или смесь газов. Наибольшее распространение получил ОКГ на смеси гелия и неона. Возбуждаются газовые генераторы в основном электрическим разрядом в газовой среде. Основным элементом гелий-неонового ОКГ (как и других. ОКГ) является газоразрядная трубка, выполненная из стекла или кварца. Почти все ОКГ работают в непрерывном режиме, j Для создания обратной связи, так же как и в твердотельных 1 ОКГ, используются зеркала, образующие резонатор.

В 1948 г. физик Д. Габор предложил метод контроля, основанный на интерференции волн. В процессе контроля качества на фотопленку одновременно с «сигнальной» волной, 1 рассеянной объектом, направляют «опорную» волну от того жеисточника света. При интерференции этих волн возникает картина, содержащая полную информацию об объекте, которая фиксируется на светочувствительной поверхности – галограмме. При облучении галограммы или ее участка опорной волной видно объемное изображение объекта. Галограмму можно получить с помощью волн любой природы и любого диапазона частот.

Примечание. Звездочкой отмечены характеристика одномодового режима генерации (возбуждается одна поперечная мода). Остальные генераторы работают в многомодовом режиме. Интерференция волн – явление, наблюдающееся при одновременном распространении в пространстве нескольких волн и состоящее в стационарном (или медленно изменяющемся) пространственном распределении амплитуды и фазы результирующей волны. Интерференция волн возможна, если разность фаз волн постоянна во времени, т.е. волны когерентны.

Рентгенодефектоскопия основана на поглощении рентгеновских лучей, которое зависит от плотности среды и атомного номера элементов, образующих материал среды. Наличие таких дефектов, как трещины, раковины и инородные включения, приводит к том)% что проходящие через материал лучи ослабляются в различной степени. Регистрируя распределение интенсивности проходящих лучей, можно определить наличие и расположение различных неоднородностей материала.

Интенсивность лучей регистрируют несколькими методами. Методами фотографии получают снимок детали (материала) на пленке. Визуальный метод основан на наблюдении изображения детали на флуоресцирующем экране. Наиболее эффективен этот метод при использований электронно-оптических преобразователей. Ксерографическим методом получают изображения на металлических пластинках, покрытых слоем вещества, поверхности которого сообщен электростатический заряд,

Чувствительность методов рентгенодефектоскопии определяется отношением протяженности дефекта в направлении просвечивания к толщине детали в этом сечении и для различных материалов составляет 1 – 10%. Применение рентгенодефектоскопии эффективно для деталей сравнительно небольшой толщины, так как проникающая способность рентгеновских лучей с увеличением их энергии возрастает незначительно. Рентгенодефектос копию применяют для определения раковин, грубых трещин, ликвационных включений в литых и сварных стальных изделиях толщиной до 80 мм и в изделиях из легких сплавов толщиной до 250 мм. Для этого используют промышленные рентгеновские установки с энергией излучения от 5–10 до 200*400 кзв (1 зв = 1,60210 – Ю»19 Дж). Изделия большой толщины (ДО 500 мм) просвечивают сверхжестким электромагнитным излучением с энергией в десятки Мэтв. получаемым в бетатроне,

Гамма-дефектоскопия имеет ту же физическую сущность основы, что и рентгенодефектоскопия. но при этом используются гамма-лучи, испускаемые искусственными радиоактивными изотопами различных металлов (кобальта, иридия, европия, тантала, цезия, туллия и др.). При гамма-дефектоскопии используют энергию излучения от нескольких десятков кэв до 1–2 Мэв для просвечивания деталей большой толщины. Этот метод имеет существенные преимущества перед реитгенодефектоскопией: аппаратура для гамма-дефектоскопии сравнительно проста, источник излучения компактный, что позволяет обследовать труднодоступные участки изделий. Кроме того, этим методом можно пользоваться в том случае, когда применение рентгенодефектоскопии затруднено (например, в полевых условиях). При работе с источниками рентгеновского и гамма-излучения должна быть обеспечена эффективная биологическая защита.

Радиодефектоскопия, основанная на проникающих свойствах микрорадиоволн, позволяет обнаруживать дефекты главным образом на поверхности изделий обычно из неметаллических материалов. Радиодефектоскопия металлических изделий из-за малой проникающей способности микрорадиоволн ограничена. Этим методом определяют дефекты в стальных листах, проволоке в процессе их изготовления, а также измеряют их толщину или диаметр, толщину диэлектрических покрытий и т.д. От генератора, работающего в непрерывном или импульсном режиме, микрорадиоволны через рупорные антенны проникают в изделие и, пройдя усилитель принятых сигналов, регистрируются приемным устройством.

При инфракрасной дефектоскопии используются инфракрасные (те иловые) лучи для обнаружения непрозрачных для видимого света включений. Инфракрасное изображение дефекта получают в проходящем, отраженном или собственном излучении исследуемого изделия. Этим методом контролируют изделия, нагревающиеся в процессе работы. Дефектные участки в изделии изменяют тепловой поток. Поток инфракрасного излучения пропускают через изделие и регистрируют его распределение теплочувствительным приемником. Неоднородность строения материалов можно исследовать и методом ультрафиолетовой дефектоскопии.

Инфракрасная интроскопия дословно означает тепловое внутривидение и позволяет видеть внутреннюю структуру таких важных для радиоэлектроники материалов, как полупроводники. Наличие в полупроводниках мельчайших примесей резко ухудшает их свойства. Интроскопы позволяют точно контролировать монокристаллы полупроводников, находить нарушения структуры и микротрещины.

Магнитная дефектоскопия основана на исследовании искажений магнитного поля, возникающих в местах дефектов в изделиях из ферромагнитных материалов. служить магнитный порошок (закись – окись железа) или его суспензия в масле с дисперсностью частиц 5–10 мкм. При намагничивании изделия порошок оседает в местах расположения дефектов (метод магнитного порошка). Методом магнитного порошка можно обнаружить трещины и другие-дефекты на глубине до 2 мм.

Чувствительность метода магнитной дефектоскопии зависит от хмагнитных характеристик-материалов, применяемых индикаторов, режимов намагничивания изделия и др.

Поле рассеяния можно фиксировать на магнитной ленте, которую накладывают на исследуемый участок, намагниченного изделия (магнитографический метод). Этим методом контролируют главным образом сварные швы трубопроводов толщиной до 10–12 мм и обнаруживают на них тонкие трещины и непровар.

Используют на практике малогабаритные датчики (феррозонды), которые при движении по изделию в месте дефекта указывают на изменение импульса тока, что регистрируется на экране осциллоскопа (феррозондовый метод). Феррозондовый метод наиболее целесообразен для обнаружения дефектов на глубине до 10 мм и в отдельных случаях до 20 мм в изделиях правильной формы. Этот метод позволяет полностью автоматизировать контроль и разбраковку.

Намагничивание изделий производится магнитными дефектоскопамш. создающими магнитные поля достаточной напряженности. После проведения контроля изделия тщательно размагничивают,

Методы магнитной дефектоскопии применяют для исследования структуры материалов (магнитная структурометрия) и измерения толщины (магнитная толщинометрия).

Магнитная структурометрия построена на определении основных магнитных характеристик материала (коэрцитивной силы, индукции, остаточной намагниченности, магнитной проницаемости). Эти характеристики, как правило, зависят от структурного состояния сплава, подвергаемого различной термической обработке. Магнитную структурометрию применяют для определения структурных составляющих сплава, находящихся в нем в небольшом количестве и по своим магнитным характеристикам значительно отличающихся от основы сплава, для измерения глубины цементации, поверхностной закалки и т.п.

Магнитная толщинометрия основана на измерении силы притяжения постоянного магнита или электромагнита к поверхности изделия из ферромагнитного материала, на которую нанесен слой немагнитного покрытия, и позволяет определить толщину этого покрытия.

Электроиндуктивная (токовихревая) дефектоскопия основана на возбуждении вихревых токов переменным магнитным толем датчика дефектоскопа. Вихревые токи создают свое поле, противоположное по знаку возбуждающему. В результате взаимодействия этих полей изменяется полное сопротивление катушки датчика, что и отмечает индикатор. Показания индикатора зависят от электропроводности и магнитной проницаемости металла, размеров изделия, а также от изменений электропроводности из-за структурных неоднородностей или нарушений сплошности металла. Датчики токовихревых Дефектоскопов изготовляют в виде катушек индуктивности, внутри которых помещают изделие (проходные датчики) или которые накладывают на изделие (накладные датчики).

Применение токовихревой дефектоскопии позволяет автоматизировать контроль качества проволоки, прутков, труб, профилей, движущихся в процессе их изготовления со значительными скоростями, вести непрерывное измерение размеров. Токовихревыми дефектоскопами можно контролировать качество термической обработки, оценивать загрязненность высокозлектропроводных металлов (меди, алюминия), определять глубину слоев химико-термической обработки с точностью до 3%, сортировать некоторые материалы по маркам, измерять электропроводность неферромагнитных материалов с точностью до 1%, обнаруживать поверхностные трещины глубиной в несколько микрон при протяженности их в несколько десятых долей миллиметра.

Термоэлектрическая дефектоскопия основана на измерении электродвижущей силы(термоэдс), возникающей в замкнутой цепи при нагреве места контакта двух разнородных материалов. Если один из этих материалов принять за эталон, то при заданной разности температур горячего и холодного контактов величина и знак термоэдс будут определяться химическим составом второго материала. Этот метод обычно применяют в тех случаях, когда требуется определить марку материала, из которого состоит полуфабрикат или элемент конструкции (в том числе готовой конструкции).

Трибоэлектрическая дефектоскопия основана на измерении электродвижущей силы, возникающей при трении разнородных материалов. Измеряя разность потенциалов между эталонными и испытуемыми материалами, можно различить марки некоторых сплавов.

Электростатическая дефектоскопия основана па использований электростатического поля, в которое помещают изделие. Для обнаружения поверхностных трещин в изделиях из неэлектропроводных материалов (фарфора, стекла, пластмасс), а также из металлов, покрытых теми же материалами, изделие опыляют тонким порошком мела из пульверизатора с эбонитовым наконечником (порошковый метод). При этом частицы мела получают положительный заряд, В результате неоднородности электростатического поля частицы мела скапливаются у краев трещин. Этот метод применяют также для контроля изделий из изоляционных материалов. Перед опылением их необходимо смочить ионогенной жидкостью.

Капиллярная дефектоскопия

Капиллярная дефектоскопия основана на искусственном повышении свето- и цветоконтрастности дефектов относительно неповрежденного участка. Методы капиллярной дефектоскопии позволяют обнаруживать невооруженным глазом тонкие поверхностные трещины и другие несплошности материала, образующиеся при изготовлении и эксплуатации деталей машин.

Метод капиллярной Дефектоскопии может быть применен Для контроля качества заготовок и деталей, изготовленных из любых немагнитных материалов: ауетепитных сталей, цветных сплавов, пластмасс, керамики, – кроме материалов, обладающих пористой структурой. Он основан на принципах капиллярного проникновения индикаторной жидкости (пене-транта) в полость дефекта, адсорбции ее проявляющим составом и люминесценции индикаторного состава в лучах ультрафиолетового света (УФС). В качестве источника УФС используется ртутно-кварцевая лампа типа ДРШ-1000, помещенная в защитный кожух с параболическим рефлектором.

Чувствительность капиллярной дефектоскопии определяется абсолютными размерами дефектов и ограничивается верхним и нижним пределами их выявляемое™. Нижним пределом чувствительности являются различные тупиковые несплошности с шириной рас крытия менее 1 мк, верхним – не более – 0,4 мм любой протяженности. Дефекты с большей шириной раскрытия, а также риски с округлым дном, глубина которых не превышает 70–80% от ее ширины, подвергать капиллярной дефектоскопии нельзя ввиду интенсивного вымывании пенетранта из устья пороков металла.

Методика капиллярной дефектоскопии контролируемого объекта (заготовки, детали, изделия) состоит из следующих последовательно выполняемых операций:

1) прогревание его при температуре 100–120 °С в течение I 1,5 ч в целях удаления влаги из микротрещин;

2) обезжиривание ацетоном в ультразвуковой ванне в течение т=3– 5 мин;

3) сушка в потоке чистого сжатого воздуха при г= 70–80 °С, давлении» /)=2 кгс/см. т~5–10 мин;

4) пропитка индикаторной жидкостью методом окунания в ультразвуковой ванне, т~7–10 мин (в зависимости от состава);

5) удаление индикаторной жидкости с поверхности объекта распыленной струей горячей воды при 55–65°, давлении р~2 кгс/см2, т~5 мин;

6) сушка в потоке сухого чистого воздуха при 30–40 °С, давлении 2 кгс/см2, т-10с;

7) нанесение проявляющего состава с помощью краскораспылителя. Толщина покрытия примерно 10 мк (контроль визуально по эталону);

8) сушка на воздухе при нормальной температуре, т-5–10 мин;

9) осмотр деталей в сфокусированном пучке УФС через 20–30 мин после нанесения проявляющего состава;

10) удаление белого лакового покрытия ацетоном в ультразвуковой ванне, т=20–30 с. Если дефект выявился недостаточно четко, проверка повторяется через; 30 мин. В качестве индикатора (пенетранта) используется люминесцентная жидкость ЛЖ-6А, включающая в себя люмоген №2 (люминофор ГОСТ 16316–70) – 8 г/л, дитолилметан (ТУ6–09–1220–76) 50%, бутиловый спирт (ГОСТ 6006–73) – 40%, эмульгатор ОП-7 (ГОСТ 8433–57) 10% жидкость ЛЖ-4 – ксилол (ГОСТ 9949–76) – 23%, керосин (ГОСТ 4753–68) – 75%. люмоген М* 2–1.6 г./л.

Для проявления пенетранта в зависимости от наличия компонентов, можно применять следующие составы, белую нитроэмаль «Экстра» СТУ-30–210–33–63 или ВТУ МХП 693–50) – 300 мл, ацетон (ГОСТ 2603–71) – 400 мл, спирт этиловый (ГОСТ 18300–72) – 500 мл, воду – 500 мл, каолин (ГОСТ 6138–61) – 400 г./л, техническую стеариновую кислоту (ГОСТ 6484 – 64) – 5 г, бензин Б-70 (ГОСТ 1012–72) 100 мл.

Проявляющий лак (покрытие), приготовленный на основе нитрозшали, сушится на воздухе при нормальной температуре; на основе каолина – в струе горячего воздуха при /-70 80 °С.

Пенетрант ЛЖ-4 проявляется с помощью порошка окиси магния. Покрытие на основе нитроэмали удобно в работе, обладает прочной пленкой, не разрушается в процессе осмотра, длительное время хорошо сохраняется на детали, легко удаляется с поверхности эмульгатором ОП-7 и водой (две части ОП-7, восемь частей воды). Покрытие на основе каолина менее прочное. Чешуйчатость покрытия на стеарине затрудняет осмотр пружин и делает следы дефектов нечеткими. Вязкость приготовленного проявляющего лака должна быть 13–15 с по вискозиметру В3=4 (ГОСТ 8420=74) при температуре -4–18–20еС.

Практика показала, что чувствительность капиллярной дефектоскопии повышается, если перед операцией №4 контролируемые детали подвергнуть воздействию ультразвука. Например, после озвучивания витых пружин из проволоки в течение 20–30 с помощью ультразвукового генератора УЗГ-10–22 на пружинах, обработанных в составах ЛЖ-6А, ЛЖ-4, открылось большое число дефектов, в том числе трещин, образовавшихся вследствие межкристаллитной коррозии. Ранее при этой же методике контроля, но без использования ультразвука эти трещины на этих же пружинах не были обнаружены.

Индикаторная жидкость ЛЖ-6А является наилучшим пе-нетрантом. Она обладает более высокой проникающей способностью летко удаляется с поверхности детали с помощью водного раствора эмульгатора ОП-7, не дает заметного светящегося фона на поверхности при проявлении, обладает большой интенсивностью люминесценции как в макро-, так и в микрослоях. Проявляющее покрытие на основе нитроэмали удобно в эксплуатации оно прочно, не разрушается в процессе осмотра и может быть сохранено на детали в течение длительного времени.

При этом методе контроля детали, как правило, осматриваются невооруженным глазом. При осмотре мелких Дефектов, а также в сомнительных случаях рекомендуется применять лупу 2–4-кратного увеличения. В качестве эталона используются образцы контролируемых деталей, изготовленные из того же материала, по той лее технологии, с дефектами, близкими по размерам к нижнему пределу чувствительности метода. Кроме рабочих эталонов должны быть контрольные. Контрольные и рабочие эталоны имеют паспорт с описанием и фотографией имеющихся на них пороков материала, выявленных капиллярным методом.

При оценке допустимости дефектов на заготовках пружин необходимо руководствоваться требованиями, предъявляемыми к проволоке ТУ или ГОСТами. Пружины растяжения контролируются в растянутом виде, надетыми на специальные приспособления, при этом расстояние между витками должно быть не менее 2 мм.

Ультразвуковая дефектоскопия

Ультразвуковая дефектоскопия основана на использовании упругих колебаний, главным образом ультразвукового диапазона частот. Нарушения сплошности или однородности среды влияютна распространение упругих волн в изделии или на режим колебаний изделия. Если например, внутри отливки находится газовая раковина, то колебания, распространяясь по металлу, доходят до нее и меняют свое направление. Индикатор, уловив это изменение, мгновенно показывает, что в отливке дефект.

В технике используются механические колебания в очень широком интервале частот – от нескольких герц до 200 МГц, или от инфразвука до ультразвука. Широкий интервал применяемых частот обусловлен тем, что характер их распространения и поглощения зависит от частоты. Ею определяются контролируемая зона, минимальная измеряемая толщина, степень поглощения и характер возбужденных воин. В ультразвуковой дефектоскопии используется целая гамма различных видов волн, которые отличаются друг от друга как направлениями распространения колебаний, так и характером колебаний. Механические колебания используются для выявления нарушения сплошности и измерения толщины. Свойство их поглощения при прохождений через контролируемую среду используется для нахождения мелких рассеянных инородных включений и пустот, оценки неоднородности зерна, структуры, определения плотности массы, внутренних напряжений, коэффициента вязкости, межкристаллитной коррозии, зоны поверхностного распространения. Большим достоинством методов и средств неразрушающего ультразвукового контроля является их универсальность возможность применения как для металлов и сплавов, так и для керамики, полупроводников, пластических масс, бетона, фарфора, стекла, ферритов, твердых сплавов, т.е. таких синтетических материалов, которые находят все большее применение в технике.

Ультразвуковому контролю можно подвергать крупногабаритные детали и заготовки, так как глубина проникновения ультразвука в металл может достигать 8–10 м. Аппаратура для ультразвуковой дефектоскопии сравнительно проста и не требует специальных мер по технике безопасности. Поэтому этот вид контроля очень широко распространяется в самых различных областях народного хозяйства, может использоваться в лабораториях, производственных и полевых условий.

Для реализаций всех методов анализа распространения упругих колебаний необходимо иметь излучатель механических колебаний (вибратор) и индикатор, воспринимающий механические колебания испытуемой среды. Ультразвуковые колебания излучаются и принимаются от испытуемого объекта при помощи пьезоэлектрических пластин из кварца, титаната бария, сульфата лития и других материалов, преобразующих электрические колебания в упругие колебания той же частоты и обратно.

Излучатель и индикатор могут быть совмещены в одном датчике, работающем в импульсном режиме, чередуя свои функции, т.е. работая подобно радиолокатору вначале как излучатель, а затем как индикатор.

Таким образом, основой ультразвукового дефектоскопа является комплекс электронной аппаратуры, которая посылает высокочастотный импульс тока в пьезокристаллы; последние, в свою очередь, преобразуют электрический импульс в механические колебания высокой частоты – ультразвук. Колебания, проходя сквозь деталь, могут отразиться от ее противоположной стенки. Если в отливке есть дефекты к на них попадает луч ультразвука, то он меняет свое направление на дефекте.

К числу основных методов ультразвуковой дефектоскопии относятся: эхометод, теневой, резонансный, велосимметричный (собственно ультразвуковые методы), импедансный и метод свободных колебаний (акустические методы).

Эхометод наиболее универсален. Он основан на посылке в изделие коротких импульсов ультразвуковых колебаний, регистрации интенсивности и времени прихода эхосигналов, отраженных от дефектов. Для контроля изделия датчик эхо-дефектов сканирует его поверхность. С помощью этого метода можно обнаружить поверхностные и глубинные дефекты с различной ориентировкой. Для проведения такого контроля созданы различные промышленные установки. Эхосигналы можно видеть на экране осциллоскопа или регистрировать самозаписывающим прибором, который позволяет повысить надежность, объективность, достоверность обнаружения дефектов, а также производительность и воспроизводимость контроля. Чувствительность эхометода весьма высока. В оптимальных условиях контроля на частоте 2–4 МГц можно обнаруживать дефекты, отражающая поверхность которых имеет площадь около 1 мм.

Теневой метод является весьма распространенным в ультразвуковом контроле.

Этод метод обнаружения оптических неоднородностей в прозрачных преломляющих средах и дефектов отражающих поверхностей (напр., зеркал). Т. м. применяют для исследования распределения плотности воздушных потоков, образующихся при обтекании моделей в аэродинамических трубах, используют для проекции на экран изображений (получаемых в виде оптических неоднородностей) в пузырьковых камерах, в телевизионных системах проекции на большой экран и др. Т. м. предложен нем. учёным А. Тёплером в 1867.

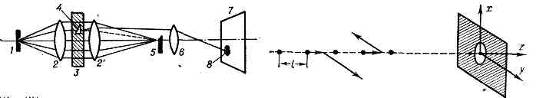

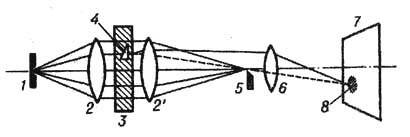

Рис. 1. Образование теней на экране.

В т. м. пучок лучей от точечного или щелевого источника света 1 (рис.) линзой или системой линз и зеркал (2–2') направляется через исследуемый объект (3) и фокусируется на непрозрачной преграде (5) с острой кромкой (на т. н. ноже Фуко), так что изображение источника проектируется на самом краю преграды. Если в исследуемом объекте нет оптич. неоднородностей, то все идущие от него лучи задерживаются преградой. При наличии оптич. неоднородности (4) лучи будут рассеиваться ею и часть их, отклонившись, пройдёт выше преграды. Поставив за ней проекционный объектив (6) или окуляр, можно на экране (7) получить изображение неоднородностей (8) или наблюдать их визуально. Иногда вместо точечного источника света и ножа Фуко применяют оптически сопряжённые решётки (растры), перекрывающие ход лучам при отсутствии на их пути неоднородностей. Применяются также решётки со щелями в виде цветных светофильтров, позволяющие нагляднее определять характер оптич. неоднородностей. Получение более грубой (теневой) картины зон резкого изменения оптич. плотностей объекта возможно без перекрытия лучей ножом Фуко или решётками. Просвечивание объекта двумя оптич. системами, установленными под углом друг к другу, позволяет получать стереоскопич. картину распределения неоднородностей в объекте.

Теневой метод – метод обнаружения оптич. неодно-родностей в прозрачных преломляющих средах и дефектов отражающих поверхностей (напр., зеркал). Впервые предложен в 1857 Л. Фуко (L. Foucault) для отражающих поверхностей. В 1867 А. Тендером (A. Toepier) этот метод был усовершенствован при исследовании прозрачных преломляющих сред. Т, м. наз. также шлирен-методом (от нем. Schliere-оптич. неоднородность, свиль, шлир).

В Т. м. пучок лучей от точечного или щелевого источника света 1 (рис.) линзой или системой линз и зеркал (2–2') направляется через исследуемый объект (3) и фокусируется на непрозрачной преграде (5) с острой кромкой (на т. <н. н о ж е Ф у к о), так что изображение источника проецируется на самом краю преграды. Если в исследуемом объекте нет оптич. неоднородностей, то все идущие от него лучи задерживаются преградой. При наличии оптич. неоднородности (4) лучи будут рассеиваться ею и часть их, отклонившись, пройдёт выше преграды. Поставив за ней проекционный объектив (6) или окуляр, можно на экране (7) получить изображение неоднородностей (8) или наблюдать их визуально. Иногда вместо точечного источника света и ножа Фуко применяют оптически сопряжённые решётки (растры), перекрывающие ход лучам в отсутствие на их пути неоднородноcтей. Применяются также решётки со щелями в виде цветных светофильтров, позволяющие нагляднее определять характер оптич. неоднородностей. Получение менее контрастной картины зон изменения оптич. плотностей объекта возможно без перекрытия лучей ножом Фуко или решётками. Просвечивание объекта двумя оптич. системами, установленными под углом друг к другу, позволяет получать стереоскопии, картину распределения неоднородностей в объекте.

Т. м. применяют при исследованиях распределения плотности воздушных потоков, образующихся при обтекании моделей в аэродинамических трубах, используют для проекции на экран изображений (получаемых в виде оптич. неоднородностей) в пузырьковых камерах, в телевиз. системах проекции на большой экран и др.,

Использованная литература

1. Аврашков Л.Я. Адамчук В.В., Антонова О.В., и др. Экономика предприятия. – М., ЮНИТИ, 2001.

2. Вильям ДЖ. Стивенсон Управление производством. – М., ЗАО «Изд-во БИНОМ», 2000.

3. Грузинов В.П., Грибов В.Д. Экономика предприятия. Учебное пособие. - М.: ИЭП, 2004.

4. Калачева А.П. Организация работы предприятия. - М.: ПРИОР, 2000. – 431 с.

5. Сергеев И.В. Экономика предприятия: Учеб. пособие. – 2-е изд., перераб. и доп. – М.: Финансы и статистика, 2004. – 304 с.

Крылова Г.Д. Основы стандартизации, сертификации, метрологии. – М.: Аудит, 1998.

6. Медведев А.М. Международная стандартизация – М.: Издательство стандартов, 1988

7. Организация производства и управление предприятием: учебник / под ред. О.Г. Туровца. М.: ИНФРА-М, 2002. – 528 с.

8. Фатхутдинов Р.А. Производственный менеджмент: Учебник / Р.А. Фатхутдинов. – 3-е изд., перераб. и доп. – М.: Дашков К, 2002. – 472 с.

9. Новицкий Н.И. Организация производства на предприятиях: Учебно-методическое пособие / Н.И. Новицкий. – М.: Финансы и статистика, 2001. – 392 с.

10. Организация производства и управление предприятием: учебное пособие / А.К. Феденя. - Мн.: Тетра-Системс, 2004. – 192 с.

© 2009 База Рефератов