Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Контрольная работа: Методы нарезания зубьев цилиндрических зубчатых колёс

Контрольная работа: Методы нарезания зубьев цилиндрических зубчатых колёс

Тверской Государственный технический университет

Факультет дополнительного профессионального образования

Реферат

на тему:

«Методы нарезания зубьев цилиндрических зубчатых колёс»

1 семестр

Выполнил

студент 1 курса

группы ТМС 122

Проверил: Матвеев А.И.

Тверь

2009 г.

СОДЕРЖАНИЕ

Введение

2 Зубофрезерование

3 Зубодолбление

4 Зубозакругление

6 Зубошевингование

7 Холодное прикатывание зубьев

7 Зубохонингование

8 Зубошлифование

8 Зубострогание

Список использованной литературы

Введение

В общем цикле изготовления зубчатых колес процессы, связанные с формообразованием зубьев, имеют первостепенное значение. При изготовлении цилиндрических зубчатых колес наибольшее распространение получили процессы червячного зубофрезерования и зубодолбления. Эти процессы непрерывно совершенствуются.

Существует два основных способа нарезания зубьев цилиндрических зубчатых колес: копированием и обкаткой (огибанием).

Простейший способ нарезания копированием заключается в прорезании впадин между зубьями профильными (модульными) инструментами. После прорезания каждой впадины заготовку поворачивают на величину шага зацепления.

Нарезание зубьев методом обкатки (огибания) основано на воспроизведении зацепления зубчатой пары, одним из элементов которой является режущий инструмент.

Итак, мы рассмотрим наиболее часто используемые методы нарезания зубьев цилиндрических зубчатых колёс.

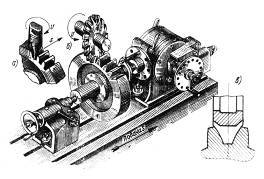

Зубофрезерование

Цилиндрические зубчатые колеса внешнего зацепления с прямыми и косыми зубьями нарезают методами копирования и обкатывания.

Метод копирования применяют для чернового и чистового нарезания зубьев дисковыми модульными и пальцевыми фрезами на универсально-фрезерных станках с единичным делением. Этот метод имеет невысокую производительность и точность. Он применяется для изготовления небольших партий колес или запасных частей, а также для обработки цилиндрических и шевронных колес крупного модуля.

Метод обкатывания является наиболее распространенным в производстве зубчатых колес. На зуборезных станках червячными фрезами при непрерывном делении нарезают цилиндрические прямозубые и косозубые колеса со стандартными, конусными и бочкообразными зубьями, червячные колеса, шлицевые валы с эвольвентным и прямобочным профилем, двухвенцовые колеса и др.

Фрезерование с осевой подачей. Червячная фреза перемещается параллельно оси обрабатываемого колеса. Недостатком этого метода обработки является большая длина врезания червячной фрезы.

Длину и время на врезание можно сократить уменьшением диаметра червячной фрезы, одновременной обработкой двух и большего числа заготовок, применением радиальной подачи, фрез с заборным конусом, фрезерованием с бесступенчатой регулируемой подачей (при увеличении подачи при врезании и выходе фрезы из заготовки).

При фрезеровании с радиально-осевой подачей червячная фреза в начале резания и до получения полной высоты зуба перемещается радиально. Затем радиальная подача прекращается, и включается осевая. Этот метод осуществляют на специальных зубофрезерных станках стандартными фрезами. При радиальной подаче резко возрастает нагрузка на зубья червячной фрезы, а следовательно, износ зубьев, поэтому радиальную подачу sp выбирают меньше осевой s0 [sp =(0,3 ... 0,5) s0]. Метод с радиально-осевой подачей экономичен при фрезеровании зубчатых колес с большим углом наклона зубьев и при работе червячными фрезами большого диаметра. В обычных условиях обработки применяют фрезерование с осевой подачей.

Применение многозаходных червячных фрез при зубофрезеровании с осевой, радиально-осевой и другими подачами является одним из средств повышения производительности. Чтобы рационально использовать преимущества многозаходных фрез, необходимо соблюдение определенных условий.

Число заходов червячной фрезы не должно быть кратным числу зубьев обрабатываемого колеса. Ошибки в заходности фрезы вызывают погрешность в шаге зубьев колеса во время фрезерования, устранить которые при последующих операциях не всегда возможно. Известно, что при зубофрезеровании многозаходными фрезами заготовка вращается быстрее относительно фрезы в прямой зависимости от числа заходов. Это является главным преимуществом многозаходного зубофрезерования.

Современные жесткие станки с ЧПУ способствуют расширению области применения многозаходных фрез. Так под последующее шевингование или шлифование используют цельные 6-7-заходные фрезы с 15-17-стружечными канавками и длиной режущей части до 200 мм.

Фрезерование с диагональной подачей. Этот метод применяют в крупносерийном и массовом производстве для обработки колес с широкими зубчатыми венцами, пакета колес и колес с повышенной твердостью, когда необходимо иметь большой период стойкости фрез в процессе резания.

При диагональной подаче по сравнению с осевой улучшается сопрягаемость профилей зубьев (линии резов расположены не вдоль зуба, а под углом) прямозубых колес при обкатке; поэтому этот метод целесообразно применять и для колес, у которых в дальнейшем зубья не подвергаются чистовой обработке, например для зубчатых колес насосов. При диагональном зубофрезеровании экономично применять длинные и точные фрезы.

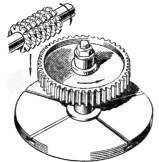

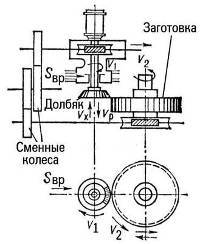

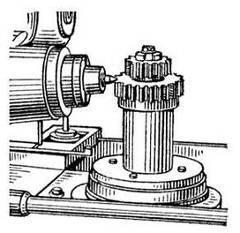

Зубодолбление

При долблении зубьев методом обкатки круглыми долбяками повышается производительность и точность обработки. Современные зубодолбежные станки имеют жесткую конструкцию, гидростатические подшипники и направляющие, работают с частотой ходов 2500 в минуту, удобны в работе и для автоматизации.

Для расширения технологических возможностей зубодолбежные станки нового поколения оснащают ЧПУ, шпиндель инструмента устанавливают в подвижной каретке с возможностью изменения положения долбяка вдоль оси обрабатываемого зубчатого колеса.

Это значительно расширяет технологические возможности станка и позволяет за одну установку заготовки обрабатывать двух- или трех-венцовые зубчатые колеса.

Метод обкатки круглыми долбяками более универсален, чем зубофрезерование червячными фрезами. Его применяют для нарезания колес внешнего и внутреннего зацепления с прямыми и косыми зубьями бочкообразной и конической формы. Колеса некоторых типов – блочные зубчатые колеса с близко расположенными венцами, шевронные колеса, и т.д. могут быть нарезаны только долбяками. При зубодолблении долбяками достигается более высокая точность профиля зуба и меньшая шероховатость поверхности. Колеса с малой шириной зубчатого венца более экономично обрабатывать зубодолблением, а не зубофрезерованием.

Нарезание косозубых колес отличается от нарезания прямозубых колес тем, что по мере возвратно-поступательного движения долбяк получает дополнительный поворот. Для нарезания косозубых колес внешнего зацепления долбяк должен быть также косозубым с тем же углом наклона, но с противоположным направлением. Колеса с правым направлением зубьев нарезают левым долбяком, а колеса с левым направлением – правым долбяком. При обкатке долбяк и заготовка вращаются в разных направлениях.

Нарезание шевронных зубчатых колес осуществляют на горизонтальных станках двумя спаренными косозубыми долбяками с правым и левым наклоном зуба. Долбяки работают попеременно. Если один из них производит обработку до середины ширины зубчатого венца, другой в это время перемещается обратно и наоборот, образуя таким образом шевронный зуб.

Долбяки для шевронных колес изготовляют комплектно – один правый и один левый для обработки обеих половин шевронного колеса. После затачивания диаметры долбяков в комплекте должны быть одинаковыми. Долбяки со специальной заточкой могут нарезать зубья шевронного колеса без разделительной канавки. На горизонтальных зубодолбежных станках последних моделей можно одновременно обрабатывать два колеса, расположенных на одном валу и имеющих различный модуль, диаметры и угол наклона зуба и т.д.

При обработке открытых венцов перебеги долбяка выше и ниже торца практически равны между собой. Ширина канавок для выхода долбяка в закрытых венцах необходимо учитывать при проектировании зубчатого колеса. Ширина должна быть достаточной для выхода долбяка и стружки. У косозубых колес ширина канавки для выхода долбяка должна быть такой, чтобы между режущей кромкой долбяка и торцом был достаточный зазор.

В современных зубодолбежных станках с электронной системой управления получил развитие метод со спиральной радиальной подачей – постоянной или уменьшающейся. Этот метод обеспечивает благоприятный сход стружки за счет оптимизации ее толщины в трех зонах. При спиральном движении подачи за несколько оборотов обрабатываемого колеса долбяк постепенно врезается на установленную глубину резания.

По сравнению с обычными методами долбления при методе со спиральной радиальной подачей применяют очень большие круговые подачи и малые радиальные подачи.

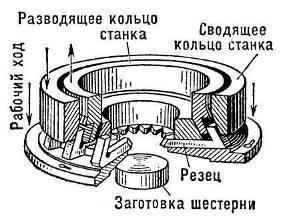

Одновременное нарезание всех зубьев резцовыми головками осуществляется на специальных зубодолбежных станках для обработки прямозубых цилиндрических колес внешнего и внутреннего зацепления, шлицев, зубчатых муфт и копиров сложной формы методом копирования.

Затылованные резцы в головке расположены радиально; их число равно числу зубьев нарезаемого колеса. Профиль режущей кромки резцов соответствует форме впадины зуба колеса.

Зубозакругление

Зубозакругление на торцах зубьев применяют для облегчения входа в зацепление и повышения срока службы переключаемых на ходу зубчатых колес. Фасонную пальцевую фрезу обычно применяют для получения радиусного закругления у прямозубых цилиндрических колес внешнего и внутреннего зацеплений. Метод обладает большой универсальностью, обеспечивает разнообразную форму закругления и хорошее качество обработки, но производительность станка и стойкость инструмента низкие.

Этот метод используют в единичном и серийном производстве; в массовом производстве его применяют, когда другие методы и инструмент не могут быть использованы.

Более эффективным методом закругления зубьев муфт и прямозубых цилиндрических колес с внешним и внутренним зацеплениями, с укороченной и нормальной высотами зубьев является метод единичного деления фасонными чашечными фрезами. Метод имеет высокую производительность, а чашечные фрезы обладают большей стойкостью, чем пальцевые. Чашечные фрезы режут металл внутренними режущими кромками.

В процессе зубонарезания на торцах зубьев колес образуются острые кромки и заусенцы, которые ухудшают качество зацепления, снижают срок службы колес в результате скола острых кромок зубьев и т.д. Поэтому у зубчатых колес после зубофрезерования и зубодолбления необходимо снимать фаски и удалять заусенцы.

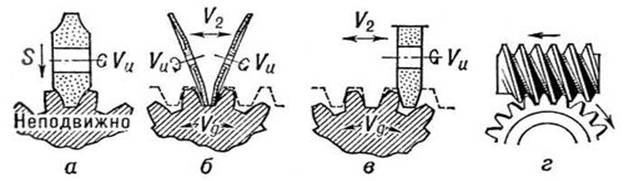

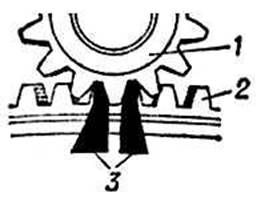

Зубошевингование

Зубошевингование дисковым шевером является наиболее распространенным и экономичным методом чистовой обработки зубьев незакаленных прямозубых и косозубых цилиндрических колес с внешним и внутренним зацеплением после зубофрезерования или зубодолбления. Шевингование применяют для повышения точности зубчатого зацепления, уменьшения шероховатости поверхности на профилях зубьев, снижения уровня шума и т.д.

Шевингованием можно повысить точность на одну-две степени. Точность шевингованных зубчатых колес достигает 6-8-й степени, шероховатость поверхности Ra=0,8...2,0. Точность зубчатых колес в процессе шевингования зависит главным образом от их точности после зубофрезерования или зубодолбления и коэффициента перекрытия шевера с обрабатываемым колесом, который должен быть не менее 1,6.

При шевинговании можно проводить продольную и профильную модификацию зуба. Модификация эвольвентного профиля зубьев позволяет уменьшить уровень шума и повысить срок службы зубчатой передачи. Модификацию формы зуба проводят также для компенсации деформации в процессе термической обработки.

Методы шевингования (параллельное диагональное, тангенциальное, врезное и их разновидности) различаются направлением подачи, конструкцией шевера и временем обработки. В процессе шевингования шевер и обрабатываемое колесо находятся в плотном зацеплении, а оси их расположены под углом скрещивания. На профилях зубьев шевера имеются мелкие зубцы, грани которых образуют режущие кромки. В результате прижима шевера к обрабатываемому колесу с помощью подачи стола и относительного скольжения, возникающего при пересечении осей, режущие кромки зубцов шевера при перемещении по поверхности зуба колеса внедряются в нее и снимают тонкую стружку с профиля зуба.

Холодное прикатывание зубьев

Холодное прикатывание зубьев, так же как и шевингование, предназначено для чистовой обработки зубьев цилиндрических колес внешнего зацепления с модулем до 4 мм и диаметром до 150 мм. В отличие от шевингования, окончательная обработка профиля зубьев осуществляется без снятия стружки путем пластического деформирования металла в холодном состоянии.

В процессе прикатывания, обычно двумя накатниками, выполненными в виде зубчатых колес, обкатывают заготовку с предварительно обработанными зубьями, расположенными на параллельных осях. Вращающийся накатник, перемешаясь к заготовке, при достижении беззазорного зацепления начинает процесс прикатки под определенной силой. Расстояние между осями накатника и детали постепенно уменьшается до получения требуемого размера зубьев колеса.

Холодное прикатывание по сравнению с шевингованием позволяет повысить производительность в 4-5 раз, получить шероховатость поверхности зубьев Ra 0,32, снизить уровень шума на 2...3 дБ, повысить стабильность размеров зубчатого зацепления.

Холодным накатыванием из круглой металлической заготовки за одну рабочую операцию получают точные зубчатые колеса, шлицевые профили и другие детали с модулем 0,8-6 мм и диаметром 10-370 мм. Материал выдавливается в радиальном направлении от ножки к головке зуба. Внешний диаметр заготовки меньше диаметра вершин зубьев готовой детали.

В процессе накатывания две накатные головки с планетарно вращающимися (0-2250 об/мин) навстречу друг другу роликами одновременно в течение коротких промежутков времени вступают в контакт с вращающейся деталью. Каждый следующий контакт инструмента с металлом происходит в новой впадине зубьев.

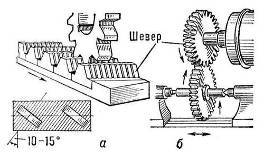

Зубохонингование

Зубохонингование применяют для чистовой отделки зубьев закаленных цилиндрических колес внешнего и внутреннего зацепления. Хонингование зубьев осуществляют на специальных станках.

Обработку можно производить двумя методами – зубчатыми хонами с внешним и внутренним зацеплением. При хонинговании зубчатым хоном с внешним зацеплением закаленное зубчатое колесо вращается в плотном зацеплении при угле скрещивания осей у = 10-15°. Поджим деталей к хону осуществляется пружиной с силой 150-450 Н. Зубчатое колесо, кроме вращения, совершает возвратно-поступательное движение вдоль оси. Направление вращения инструмента меняется при каждом ходе стола.

Хонингование позволяет уменьшить шероховатость поверхности до Ra 0,32, удалить забоины и заусенцы размером до 0,25 мм, снизить уровень звукового давления на 2-4 дБ и повысить долговечность зубчатой передачи. Зубчатые колеса, имеющие забоины и заусенцы перед хонингованием, целесообразно обкатывать на специальном станке или приспособлении между тремя накатниками под нагрузкой для устранения погрешностей профиля зубьев.

Хонингование зубчатым хоном с внутренним зацеплением является более современным и производительным методом. Больший коэффициент перекрытия при зацеплении хона с обрабатываемым колесом способствует исправлению погрешностей зацепления и повышению точности обработки.

Зубошлифование

Современные условия эксплуатации требуют от зубчатых передач повышения крутящих моментов, снижения массы и размеров, плавности и бесшумности вращения, увеличения прочности и долговечности работы. Зубошлифование, наиболее перспективный метод финишной обработки рабочих поверхностей зубьев зубчатых колес, способствует выполнению этих условий. По сравнению с другими методами шлифование позволяет не только снизить погрешности зубьев, полученных на предварительных операциях, но и устранить деформации после термической обработки.

Зубошлифованием достигают 3-6 степень точности по ГОСТ 1643-81 и шероховатость поверхности зубьев Ra 0,2...1,0. Наибольшее распространение в промышленности получило обкатное и профильное зубошлифование.

Профильное шлифование с непрерывным делением (Рейсхауэр) характеризуется чрезвычайно высокой производительностью. В качестве инструмента используют абразивный червячный круг с наружным профилем глобоидной формы, который охватывает сектор зубьев колеса. По всей ширине зацепления между боковыми сторонами зубьев заготовки и червячным кругом имеет место линейный контакт. Периодическую правку круга осуществляют алмазным колесом, геометрия зубьев которого полностью соответствует геометрии зубьев шлифуемого колеса.

С целью повышения плавности зацепления и снижения растягивающих напряжении после профильного зубошлифования в автомобильной промышленности широко применяют зубохонингование. Обкатное зубошлифование основано на обкатке шлифовального инструмента, имеющего контур производящей зубчатой рейки, и обрабатываемого зубчатого колеса.

Обкатное шлифование с периодическим делением, которые производят двумя тарельчатыми кругами обеспечивает высокую точность зубьев (3-5 степени) в особенности по профилю и направлению. Низкая производительность метода и специальные требования к предварительной обработке зубьев обусловили его применение для эталонных, мерительных и других высокоточных колес.

При непрерывном обкатном шлифовании абразивный круг является гибким носителем информации шлифуемых зубчатых колес. Применение двухзаходных кругов по сравнению с однозаходными позволяет уменьшить время шлифования на 30-40 %. Этот метод обеспечивает 4-6 степень точности зубьев, причем по показателям кинематической точности (накопленная погрешность шага, радиальное биение) и плавности хода (разность соседних окружных шагов, среднее отклонение шага), точность, обусловленная непрерывным методом шлифования, значительно выше (2-4 степени).

Зубострогание

Зубострогание является наиболее простым и менее производительным методом по сравнению с другими методами нарезания прямозубых конических колес. Благодаря универсальности и несложной конструкции режущего инструмента он широко распространен в единичном и серийном производстве. Обработку зубьев проводят на зубострогальных станках методом обкатки с прерывистым делением.

В основу процесса нарезания зубьев на этих станках положено станочное зацепление обрабатываемого колеса с воображаемым производящим колесом роль зубьев которого выполняют зубострогальные резцы.

При обработке зубострогальные резцы, установленные в резцедержателях ползунов станка, получают возвратно-поступательное движение, необходимое для резания. Совместно с обрабатываемым колесом резцам сообщают также движение обкатки. В результате последовательных огибающих резов прямолинейные режущие кромки резцов формируют октоидный профиль зубьев обрабатываемого колеса.

Черновое нарезание методом врезания является наиболее простым и экономичным. При этом методе движение обкатки отсутствует, подачу в направлении режущего инструмента совершает стол с заготовкой. Черновое нарезание осуществляют обычно на 0,1-0,3 мм глубже теоретической высоты зуба, что позволяет устранить возможность касания вершинами чистовых резцов дна впадины зуба и тем самым улучшить их резание.

Черновое нарезание зубьев с модулем до 6 мм и малым числом зубьев, профиль которых имеет значительную кривизну, целесообразно выполнять фасонными резцами. Форма режущей кромки резцов приближена к профилю зубьев обрабатываемого колеса на его внешнем торце.

Чистовое нарезание осуществляют методом обкатки чистовыми зубострогальными резцами при согласованном вращательном движении люльки и шпинделя бабки изделия. По окончании обкатки заготовка выходит из зацепления с инструментом и вместе с люлькой возвращается в исходное положение: происходит поворот заготовки для обработки следующего зуба.

Список использованной литературы

1. Колесов И.М. Основы технологии машиностроения. М.: Высшая школа, 1999. – 591 с.

2. Корсаков В.С. Основы технологии машиностроения. – М.: Высшая школа, 1974. – 335с.

3. Маталин А.А. «Технология машинострения» 1977. – 469 с.

© 2009 База Рефератов