Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Контрольная работа: Назначение поверхностного наклепа

Контрольная работа: Назначение поверхностного наклепа

Министерство образования и науки Российской Федераций

Курганский государственный университет

Экономический факультет

Кафедра «Энергетики и технологий металлов»

КОНТРОЛЬНАЯ РАБОТА

Дисциплина: «Материаловеденье»

Вариант № 9

Выполнил: Турбанов Д И

Группа: ЭЗ-3717

Зачётная книжка: №377014

Проверил: профессор,

доктор тех. наук Афанаскин А. В.

Курган 2010

Оглавление

Введение

Практическое задание

Поверхностный наклеп. Назначение

Нормализация стали

Латунь свойства, применение, маркировка

Заключение

Список испльзуемой литературы

Введение

В оглавлений контрольной работы отражены те вопросы и порядок их выполнения, которые были предложены к выполнению вариантом № 9, в частности, это один практический вопрос и три теоретических.

Выполнение практического задания состоит в расшифровке марок сталей.

При раскрытий первого теоретического вопроса мы назвали, что такое поверхностный наклеп и для чего он предназначен, привели краткий обзор методов осуществления поверхностного наклепа, и эффективность в виде количественной характеристики:

· для деталей с различными концентратами напряжений;

· для деталей различных размеров, конфигураций, условий эксплуатаций.

В заключений отметили экономическое свойство поверхностного наклепа.

При раскрытий второго теоретического вопроса мы отметили, что такое нормализация стали, ее назначение и какие метаморфозы претерпевает при этом сталь.

Рассмотрели зависимость структуры и твердости от скорости охлаждения. Показали регламентацию температурного режима при нормализаций.

В заключений рассмотрели при каких случаях нормализацию можно применять вместо других видов термической обработки стали.

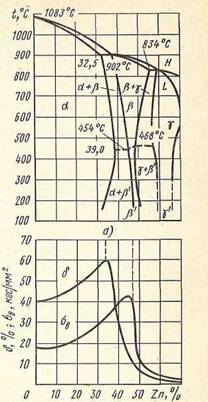

Раскрывая третий теоретический вопрос мы отметили, что такое латунь и подробно рассмотрели зависимость механических свойств от типа кристаллической решетки, фаз сплава латуни. Выделили условия при которых получаются те или иные фазы.

Показали, как легирование сплава различными элементами влияет на растворимость цинка ® фазу сплава ® тип кристаллической решетки и тем самым влияет на количественные и качественные показатели механических свойств латуней.

Затронули вопрос о отжиге латуней т. е. для чего он нужен, какие температурные показатели нагрева и охлаждения и что происходит с кристаллической решеткой латуни.

Далее условно разделили все латуни на деформируемые и литейные. В нутрии каждой группы рассмотрели некоторые, наиболее распространенные марки латуней и привели характерные для них количественные данные характеристик и описание механических свойств, также рассмотрели область и условия применения.

Далее рассмотрели правила и примеры маркировки латуней в пределах двух раннее рассмотренных групп.

Расшифрованние марок сталей.

|

1) Ст 4 кп 2) Сталь 50 3) Ст 6 пс 4) Сталь 15 Г 5) У 8 |

6) 18 ХГТ 7) 12 Х 2 Н 4 8) 30 ХГСН 9) Р 12 10) 11 ХФ |

1) Ст 4 кп

1. Сталь углеродистая обыкновенного качества;

2. Конструкционная;

3. Кипящая;

4. Содержание углерода: С = 0,12 0,38 %;

5. Содержание серы: S = 0.05 %;

6. Содержание фосфора: P = 0,04 %;

2) Сталь 50

1. Сталь углеродистая качественная;

2. Конструкционная;

3. Содержание углерода: С = 0,50 %;

4. Содержание серы: S = 0.035 %;

5. Содержание фосфора: P = 0,030 %;

3) Ст 6 пс

1. Сталь углеродистая обыкновенного качества;

2. Конструкционная;

3. Полуспокойная;

4. Содержание углерода: С = 0,38 0,49 %;

5. Содержание серы: S = 0.05 %;

6. Содержание фосфора: P = 0,04 %;

4) Сталь 15 Г

1. Сталь легированная качественная;

2. Конструкционная;

3. Содержание углерода: С = 0,15 %;

4. Содержание марганца: Mn = 1 %;

5. Содержание серы: S = 0.035 %;

6. Содержание фосфора: P = 0,030 %;

5) У 8

1. Сталь углеродистая качественная;

2. Инструментальная;

3. Содержание углерода: С = 0,8 %;

4. Содержание серы: S = 0.028 %;

5. Содержание фосфора: P = 0,030 %;

6) 18 ХГТ

1. Сталь легированная качественная;

2. Конструкционная;

3. Содержание углерода: С = 0,18 %;

4. Содержание хрома: Cr = 1 %;

5. Содержание марганца: Mn = 1 %;

6. Содержание титана: Ti = 0,05 0,2 %;

7. Содержание серы: S = 0.035 %;

8. Содержание фосфора: P = 0,030 %;

7) 12 Х 2 Н 4

1. Сталь легированная качественная;

2. Конструкционная;

3. Содержание углерода: С = 0,12 %;

4. Содержание хрома: Cr = 2 %;

5. Содержание никеля: Ni = 4 %;

6. Содержание серы: S = 0.035 %;

7. Содержание фосфора: P = 0,030 %;

8) 30 ХГСН

1. Сталь легированная качественная;

2. Конструкционная;

3. Содержание углерода: С = 0,30 %;

4. Содержание хрома: Cr = 1 %;

5. Содержание марганца: Mn = 1 %;

6. Содержание кремния: Si = 1%;

7. Содержание никеля: Ni = 1 %;

8. Содержание серы: S = 0.035 %;

9. Содержание фосфора: P = 0,030 %;

9) Р 12

1. Сталь быстрорежущая (высококачественная);

2. Содержание вольфрама: W = 12 %;

3. Содержание углерода: С = 1 %;

4. Содержание серы: S = 0.018 %;

5. Содержание фосфора: P = 0,025 %

10) 11 ХФ

1. Сталь легированная (высококачественная);

2. Инструментальная;

3. Содержание углерода: С = 1,1 %;

4. Содержание хрома: Cr = 1 %;

5. Содержание ванадия: V = 0,05 –0,2 %;

6. Содержание серы: S = 0.018 %;

7. Содержание фосфора: P = 0,025 %

Поверхностный наклеп. НазначениеПоверхностный наклеп – уплотнение поверхностных слоев кристаллической решетки материала механическим путем и является эффективным средством повышения усталостной прочности деталей, работающих в условиях циклических нагрузок. Наклеп может осуществляться различными способами пластической деформации поверхностного слоя: дробеструйным и центробежным способами, обкатыванием роликами, чеканкой ударниками и т. д.

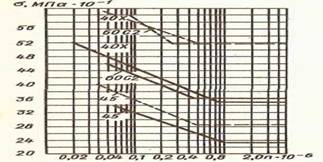

В частности, при дробеструйной обработке на поверхность деталей из специальных дробеметов с большей скоростью направляют поток твердой дроби из белого чугуна диаметром 0,4...2 мм. Удары дроби вызывают пластическую деформацию металла на глубину 0,2...0,4 мм. При обработке роликами деформация осуществляется давлением ролика из твердого металла на поверхность обрабатываемого изделия. При усилиях на ролик, превосходящих предел текучести обрабатываемого материала, происходит наклеп на нужную глубину. Создание в поверхностном слое изделия остаточных напряжений сжатия повышает предел усталости и долговечность изделий при работе (pис. 1).

Благоприятное действие поверхностного наклепа неоднократно проверялось прямыми испытаниями образцов на усталостную прочность при различных способах циклического нагружения. Предел выносливости образцов, не имеющих конструктивных концентраторов напряжений (гладких), повышается в результате поверхностного наклепа на 25—40%.

Для деталей, имеющих конструктивные концентраторы напряжений в виде прессовых посадок, галтелей, выточек и т. п., поверхностный наклеп особенно полезен. Так, например, наличие напрессованной втулки снижает усталостную прочность образцов примерно вдвое. Обкатыванием удается значительно повысить усталостную прочность, а зачастую и полностью устранить вредное влияние напрессовки. В результате поверхностного наклепа на 60% повышается предел выносливости образцов с кольцевым надрезом, на 50% —образцов с поперечным отверстием, на 30—100%—ступенчатых образцов с галтелями малого радиуса.

Рис. 1. Кривые выносливости сталей до (сплошные линии) и после (пунктирные) дробеструйного наклепа.

Высокая эффективность поверхностного наклепа для образцов с концентраторами напряжений объясняется благоприятной ролью остаточных напряжений сжатия, возникающих при пластической деформации поверхностного слоя. Они позволяют в большой мере или даже полностью устранить вредное влияние концентраторов на прочность.

Большинство известных количественных характеристик эффективности поверхностного упрочнения получено при усталостных испытаниях образцов диаметром менее 100 мм. В последние годы, однако, проведен ряд экспериментальных работ, убедительно показавших высокую эффективность поверхностного наклепа и для образцов относительно крупных размеров.

Так, в ЦНИИТМАШ были испытаны на круговой изгиб образцы стали 40 диаметром 180 мм, обкатанные роликами и шариками по методике, разработанной совместно с Уралмашзаводом для упрочнения крупных деталей. Испытания проведены на резонансной машине У-200 при базе 10 миллионов циклов. Испытания показали, что предел выносливости гладких образцов повысился на 37% —с 20 до 27,5 кг/мм2, образцов со втулкой на 200%— с 7 до 21 кг/мм2 и ступенчатых образцов с галтелью радиусом 8 мм на 42% —с 13 до 18,5 кг/мм2. В результате поверхностного наклепа прочность ступенчатых образцов почти достигла, а прочность образцов со втулкой даже! превзошла прочность гладких неупрочненных образцов.

Высокая эффективность поверхностного наклепа для крупных деталей подтверждается и данными, полученными непосредственно при эксплуатации упрочненных деталей. Эти данные важны ввиду ограниченного количества лабораторных средств для испытаний крупных образцов на усталость, большой длительности и высокой стоимости таких испытаний.

Особенно наглядно упрочняющий эффект проявляется для деталей, работающих в условиях ограниченной долговечности при напряжениях, превосходящих предел выносливости. Xapaктерный пример такого рода деталей — штоки штамповочных молотов.

Многократное увеличение долговечности получено при эксплуатации таких упрочненных деталей, как клапанные пружины, рессоры, торсионные валы, железнодорожные оси и т. п.

Однако данных, характеризующих эффективность поверхностного наклепа деталей диаметром более 2000—2500 мм, известно очень мало. В то же время в тяжелом машиностроении часто возникает необходимость упрочнения крупных деталей. Суждение об эффективности поверхностного упрочнения для деталей, имеющих диаметр 500 мм и более, может быть высказано на основании исследований пластической деформации поверхностного слоя и остаточной напряженности металла крупных деталей.

В настоящее время признается возможность эффективного упрочнения деталей практически любых размеров. Это утверждение основано, с одной стороны, на том, что современные методы обработки позволяют создать значительный по абсолютной величине наклепанный поверхностный слой металла, измеряемый десятками миллиметров, и, с другой—на возможности упрочнения деталей за счет относительно тонкого наклепанного слоя, составляющего по глубине 0,02—0,05 радиуса упрочняемой детали.

Например, обкатывание роликами с рабочим усилием 6000 кг дает толщину наклепанного слоя на крупных валах из углеродистой стали 10—14 мм и на легированных сталях 6—7 мм. Еще более эффективна чеканка мощными пневматическими ударниками с энергией удара 8 кг/м2. Толщина наклепанного слоя при этом достигает 20 мм.

Глубина распространения благоприятных сжимающих остаточных напряжений несколько превосходит толщину наклепанного слоя, а величина их достигает высоких значений. Так, осевые остаточные напряжения в обкатанных валах диаметром 240 мм достигают в поверхностных слоях 75 кг/мм2, а окружные 32 кг/мм2 при глубине залегания 17—18 мм.

Специальное исследование, проведенное в ЦНИИТМАШ с образцами диаметром 5, 10 и 30 мм, показало, что, несмотря на проявление масштабного эффекта, заключающегося в понижении прочности с ростом размера образцов, относительная величина упрочнения обкатыванием остается одинаковой при сохранении геометрического подобия размеров упрочненного слоя. Однако еще ранее было показано, что даже значительное отступление от оптимальной глубины наклепа приводит к потере небольшой доли упрочняющего эффекта. Так, например, снижение рабочего усилия обкатывания на 60% вызывает понижение эффекта упрочнения лишь на 5%. Это подтверждается рядом более поздних исследований.

Даже в тех случаях обработки крупных деталей, когда применяемые режимы не позволяют рассчитывать на максимальный эффект, упрочнение все же, как правило, остается весьма значительным.

В конце следует заострить внимание на том, что вид обработки зависит не только от размеров, конфигураций, условий эксплуатаций и назначения деталей, но и от материала изготовления деталей и его первичных свойств или полученным им тех или иных свойств после первичной обработки.

К примеру, дробеструйной обработке подвергают изделия типа пружин и рессор, звенья цепей, гусениц, гильзы, поршни, зубчатые колеса и др. Обкаткой роликами обрабатывают шейки валков и другие детали. Дробеструйной обработке подвергают изделия из сталей после нормализации или закалки, в том числе закалки ТВЧ. В последнем случае при наклепывании происходит превращение остаточного аустенита в мартенсит, что дополнительно повышает прочность. Этот способ обработки эффективен и для деталей из чугуна. Основными преимуществами этого метода упрочнения деталей являются простота и высокая производительность. В ряде случаев (при обкатке роликами) не требуется специализированное оборудование.

В заключение следует отметить, что во всех рассмотренных случаях сущность поверхностного упрочнения сводится к повышению плотности и дислокаций, так как чем выше плотность дислокации, тем выше напряжение.

Разобранные виды упрочняющей обработки деталей машин являются основой для создания деталей, обладающих требуемой конструкционной прочностью. Рациональное использование упрочняющей обработки позволяет экономить материал за счет более полного использования ресурсов свойств, которыми обладает данный материал.

Нормализация стали

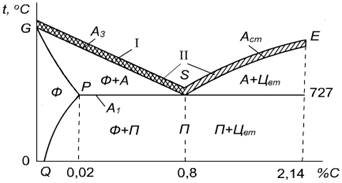

Нормализация — вид термической обработки стали, заключающийся в нагреве её выше верхней критической точки, выдержке при этой температуре и последующем охлаждении на спокойном воздухе. Цель нормализаций — придание металлу однородной мелкозернистой структуры (не достигнутой при предыдущих процессах литье, ковке или прокатке) и как следствие — повышение его механических свойств (пластичности и ударной вязкости).

При нормализаций низко- и среднеуглеродистой стали происходит распад аустенита (одна из структурных составляющих железоуглеродистых сплавов, твёрдый раствор углерода (до 2%)и легирующих элементов в железе) с образованием смеси феррита (структурная составляющая сплавов железа, представляющая собой твёрдый раствор углерода и легирующих элементов в a-железе) с перлитом (представляет собой эвтектоидную смесь двух фаз — феррита и цементита (карбид железа Fe3C, фазовая и структурная составляющая железоуглеродистых сплавов)) или сорбитом.

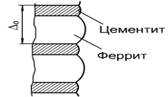

Более упрощено это выглядит так – эвтектоидная смесь феррита с цементитом растет от отдельных центров в виде колоний. Важнейшей характеристикой эвтектоида является дисперсность феррита и цементита внутри его колоний. Мерой этой дисперсности служит межпластинчатое расстояние Δ0 (рис. 2).

Межпластинчатым расстоянием называется средняя суммарная толщина соседних пластинок феррита и цементита.

Рис. 2. Схема феррито-цементитной структуры.

В зависимости от дисперсности пластин в эвтектоиде его называют перлитом, сорбитом или трооститом. Перлит образуется при небольших степенях переохлаждения (охлаждение с печью со скоростью в несколько градусов в минуту), и строение его можно выявить при малых и средних увеличениях микроскопа. Сорбит образуется при несколько больших степенях переохлаждения (охлаждение на воздухе со скоростью в несколько десятков градусов в минуту). Поэтому он более дисперсен, и микростроение сорбита выявляется только при больших увеличениях микроскопа.

Троостит образуется еще при больших степенях переохлаждения, и его внутреннее строение трудно выявить даже при очень больших увеличениях светового микроскопа. С увеличением дисперсности эвтектоидной смеси возрастают твердость, предел прочности и предел текучести.

Так как подразделение эвтектоида на перлит, сорбит и тростит условно и между ними нет четкой границы, то их различают по твердости. Например, в стали У8 твердость перлита 170 – 230 HB, сорбита 230 – 330 HB, троостита 330 – 400 HB.

Режим нормализаций определяется температурой нагрева (аустенитизации) рис. 3, временем выдержки при этой температуре и скоростью охлаждения. Температура нагрева при нормализаций на 30—50 °С выше верхней критической точки (выше линии GSE). Время выдержки должно быть минимальным, обеспечивающим равномерный прогрев по сечению изделия. Скорость охлаждения на спокойном воздухе обычно составляет 150—250 °С/ч; однако при нормализаций массивных изделий скорость охлаждения должна регламентироваться в зависимости от их размеров и состава стали в соответствии с кинетикой превращений аустенита. Увеличение скорости нагрева, минимально возможные температуры и время выдержки обеспечивают получение более мелкого зерна аустенита и более дисперсной смеси перлита или сорбита с ферритом.

После нормализации сталь должна иметь большую прочность, чем после отжига. Нормализацию применяют чаще как промежуточную операцию для смягчения стали перед обработкой резанием, для устранения пороков строения и общего улучшения структуры перед закалкой. Таким образом, назначение нормализации как промежуточной обработки аналогично назначению отжига. Так как нормализация гораздо выгоднее отжига (охлаждение не с печью, а на воздухе), то ее всегда следует предпочесть отжигу, если оба эти вида обработки дают одинаковые результаты. Но нормализация не всегда может заменить отжиг как операция смягчения стали.

Нормализацию широко применяют вместо смягчающего отжига к малоуглеродистым сталям, в которых аустенит слабо переохлаждается. Но она не может заменить смягчающий отжиг высокоуглеродистых сталей, которые весьма ощутимо упрочняются при охлаждении на воздухе из-за значительного переохлаждения аустенита.

В заэвтектоидной стали нормализация устраняет грубую сетку вторичного цементита. При нагреве выше точки АСm (линия SE) вторичный цементит растворяется, а при последующем ускоренном охлаждении на воздухе он не успевает образовать грубую сетку, понижающую свойства стали.

|

Рис. 3. Интервал температур термической обработки (І – полный отжиг, ІІ нормализация).

Латунь – свойства, применение, маркировка.

Латунями называют двойные или многокомпонентные сплавы на основе меди, в которых основным легирующим элементом является цинк.

Медные сплавы обладают высокими механическими и технологическими свойствами, хорошо сопротивляются износу и коррозии.

Медь с цинком образует кроме основного α-раствора ряд фаз электронного типа; β,γ и ε.

Наиболее часто структура латуней состоит из α - или α + β′ -фаз: α -фаза — твердый раствор цинка в меди с кристаллической решеткой меди г. ц. к. Предельная растворимость цинка в меди составляет 39% (рис. 4, а), а β′-фаза упорядоченный твердый раствор на базе электронного соединения CuZn c решеткой о.ц. к.

|

|

Рис. 4. Диаграмма состояния Си – Zn (а) и влияние цинка на механические свойства меди (б)

При высоких температурах β-фаза имеет неупорядоченное расположение атомов и широкую область гомогенности (см. рис. 4, а). В этом со стоянии β-фаза пластична. При температуре ниже 454 — 468°С расположение атомов меди и цинка в этой фазе становится упорядоченным, и она обозначается β′. Фаза β′ в отличие от β-фазы является более твердой и хрупкой; γ -фаза представляет собой электронное соединение Cu5Zn8 (21/13). Зависимость механических свойств меди от содержания цинка показана на рис. 4, б. В области α -твердого раствора прочность и пластичность растут. При появлении в структуре β′-кристаллов пластичность падает, а прочность продолжает возрастать примерно до 45% Zn. При большем содержании цинка структура сплава состоит из β′-фазы, и прочность сильно уменьшается из-за высокой хрупкости.

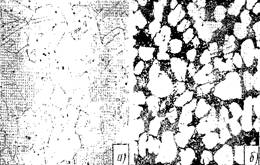

Технические латуни содержат до 40 — 45% Zn. В зависимости от содержания цинка различают α -латуни (рис. 5, а) и α + β′-латуни (рис. 5,б): α -латуни хорошо деформируются в горячем и холодном состояниях. Двухфазные α + β′-латуни малопластичны в холодном состоянии. Эти латуни обычно подвергают горячей обработке давлением при температурах, соответствующих области β - или α + β-фаз; α + β′-латуни по сравнению с α -латунью имеют большую прочность и износостойкость, но меньшую пластичность.

Двойные латуни нередко легируют Al, Fe, Ni, Sn, Mn, Pb и другими элементами. Такие латуни называют специальными или многокомпонентными. Введение легирующих элементов (кроме никеля) уменьшает растворимость цинка в меди и способствует образованию β -фазы, поэтому специальные латуни чаще двухфазные α + β. Никель увеличивает растворимость цинка в меди. При добавлении его к α + β′-латуни количество β′-фазы уменьшается, и при достаточном его содержании латунь из двухфазной становится однофазной (α-латунь). Легирующие элементы увеличивают прочность (твердость), но уменьшают пластичность латуни.

Рис. 5. Микроструктура α (а) к α + β′-латуни (х250)

Свинец облегчает обрабатываемость резанием и улучшает антифрикционные свойства. Свинец вводят в α + β′-латуии или в α-латуни, испытывающие при нагреве и охлаждении α ↔ β- превращение. В результате этого превращения свинец располагается не по границам зерен, как в чистой меди или α-латуни, не имеющей превращений в твердом состоянии (что особенно затрудняет горячую обработку давлением, вызывая брак продукции), а внутри зерен, что не мешает обработке давлением, но способствует лучшему отделению стружки при резании. Сопротивление коррозии повышают AI, Zn, Si, Mn H Ni.

Латуни в наклепанном состоянии или с высокими остаточными напряжениями и содержащие свыше 20% Zn склонны к коррозионному («сезонному») растрескиванию в присутствии влаги, кислорода, аммиака. Для предотвращения растрескивания полуфабрикаты из латуни указанных составов отжигают при 250-650'С, а изделия из латуни - при 250-270°С.

Для уменьшения твердости перед обработкой .давлением и получения в полуфабрикатах требуемых свойств их подвергают рекристаллизационному отжигу, чаще при 600 — 700сС, с охлаждением на воздухе или в воде (для отделения слоя окалины). Для получения мелкого зерна перед глубокой вытяжкой полосы и ленты отжигают при более низкой температуре(450-550°C).

При отжиге α + β′-латуней помимо рекристаллизации протекает фазовая перекристаллизация. Структура и свойства α + β′′-латуней зависят от скорости охлаждения. При быстром охлаждении возрастает количество β′′-фазы, что повышает твердость латуни и в некоторых случаях улучшает обработку резанием. Когда нужна высокая: пластичность, например для холодной обработки давлением, охлаждение должно быть медленным, чтобы получить возможно большее количество α-фазы.

Латуни, предназначенные для фасонного литья, от которых требуется повышенная прочность, содержат большое количество специальных присадок, улучшающих их литейные свойства. Эти латуни отличаются и лучшей коррозионной стойкостью.

Литейные латуни обладают хорошей жидкотекучестью, мало склонны к ликвации и обладают антифрикционными свойствами.

Все латуни по технологическому признаку подразделяют на две группы: деформированные, из которых изготовляют листы, ленты, трубы, проволоку и другие полуфабрикаты, и литейные - для фасонного литья (табл. 1.).

Таблица 1. Типичные свойства Деформируемых двойных латуней

| Марка |

σв кгс/мм2 |

δ, | % | Марка |

σв кгс/мм2 |

δ, | % | ||

| латуни | после наклепа | после отжига |

после наклепа |

после отжига |

латуни |

после наклепа |

после отжига |

после наклепа |

после отжига |

|

Л96 JI90 JI80 |

45 48 64 |

24 26 32 |

2 4 3 |

50 45 52 |

JI70 Л 63 JI60 |

66 70 70 |

33 42 38 |

5 3 3 |

55 45 45 |

Примечание. В марке цифра означает содержание меди, остальное цинк. В твердом состоянии степень деформации 50%, отжиг при 600"С,

Когда требуется высокая пластичность, повышенная теплопроводность и важно отсутствие, склонности к коррозионному растрескиванию, применяют α -латуни с высоким содержанием меди (Л96 и Л90)[1] Латуни Л70 (α -латуни) и Л62 и Л60 (α + β′-латуни) с большим содержанием цинка обладают более высокой прочностью, лучше обрабатываются резанием, дешевле, но хуже сопротивляются коррозии. Наибольшей пластичностью обладает α-латунь (Л70), которую чаще используют для изготовления деталей штамповкой.

В табл. 2 приведены механические свойства и назначение некоторых специальных латуней. Деформируемые латуни ЛАЖ60 –1 –1 и ЛЖМц59 – 1—1 обладают высокими коррозионными свойствами в атмосферных условиях, пресной и морской воде и применяются для деталей в судостроении. Более высокой: устойчивостью в морской воде обладают латуни, легированные оловом, например ЛО70 —1 и ЛО62 —1, получившие название морских латуней. Латунь ЛС59 — 1 (автоматная латунь) поставляется в прутках и предназначается для изделий, изготовляемых резанием на станках-автоматах.

Таблица 2 Типичные механические свойства и назначение некоторых специальных латуней

| Марка латуни |

σв кгс/мм2 |

δ, % | Область применения | |

| Деформируемые | α + β -латупи * |

|

||

| ЛАЖ60-1-1 | 45/75 | 45/8 | Трубы и прутки | |

| ЛЖМц59-1-1 | 45/70 | 50/7 | Полосы, прутки, трубы, проволока | |

| JIC59 - 1 | 40/65 | 45/5 | Листы, лепты, прутки, трубы, проволока | |

| Литейные | латуни ** |

|

||

| ЛЦ16К4 | 25/30 | 10/15 | Арматура, детали приборов в судостроении и в общем машиностроении | |

| ЛЦ23А6Ж3Мц2 | 60/65 | 7/7 | Гайки нажимных винтов, работающих в тяжелых условиях, червячные винты | |

| ЛЦ14КЗСЗ | 25/30 | 7/15 |

Подшипники, втулки, вкладыши |

|

| ЛЦ40Мц3Ж | -/50 | -/15 | Арматура, детали ответственного назначения, подшипники |

* Числитель - механические свойства мягкой латуни, знаменатель — твердой латуни. В твердом состоянии (после наклепа) степень деформации' 50%, в мягком после отжига при 600°C.

** Числитель — механические свойства при литье в песчаную форму, знаменатель — при литье в кокиль.

Латуни обозначают начальной буквой Л — латунь, после чего следуют первые буквы основных элементов, образующих сплав. Например, О - олово, Ц - цинк, Мц - марганец, Ж - железо, Ф - фосфор, Б - бериллий, X - хром и С - свинец и т. д.

Для деформируемых латуней (по ГОСТ 15527-2004) цифры, следующие за буквами, указывают количество легирующего элемента. Например, ЛЖМц 59 - 1 - 1 латунь, содержащая 59% меди (Сu), 1% железа (Fe), 1% марганца (Мп) и остальное цинк (т. е. 39 %).

Для литейных латуней (по ГОСТ 17711-93) после буквы Л идет буквенное обозначение основного легирующего элемента Ц (цинка), среднее содержание компонентов сплава в процентах ставится сразу после буквы, обозначающей его название. Если среднее содержание компонент не обозначено, то считается, что его там в среднем 1 %/. Например, латунь ЛЦ40Мц1,5 содержит 40 % цинка (Zn) и 1,5 % марганца (Мn), остальное 45 % медь (Cu). ЛЦ40Мц3А содержит 40 % цинка (Zn), 3 % марганца (Мn), 1 % алюминия (Al) и остальное 56 % медь (Cu).

В заключений отметим, что представление о том, как читается и расшифровывается марки стали и латуней являются основой специфических знаний из сферы производственной деятельности.

А вот поверхностный наклеп, нормализация процессы которые в том или ином виде встречаются по жизни и в быту (т. е. не в крупных масштабах), поэтому теоретические знания о этих процессах нужно иметь. Более глубокие знания носят специфический характер и применяемые на практике в производстве.

Это же касается знаний о составах, механических свойствах стали и латуни примерные теоретические знания нужно обязательно иметь, но если эти знания уже входят в область применения в производстве, то их нужно расширять.

В целом работа минусов не имеет, поэтому данную контрольную работу можно оценить как удовлетворительную.

1. Межгосударственный стандарт ГОСТ 17711-93 «Сплавы медно-цинковые (латуни), литейные. Марки».

2. Межгосударственный стандарт ГОСТ 15527-2004 «Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки».

3. ГОСТ 17711-72. Многокомпонентные латуни. «Марки латуней и их применение».

4. Аникина А. Д., Брюховец Д. Ф., Иванова В. П. Основные сведения об изготовлении машин. Учебного пособия для экономических специальностей техникумов – М.: «Машиностроение», 1966.

5. Гольчевская Н.Ю., Гольчевский В.Ф. Материаловедение. Учебник. - Иркутск: ИрГТУ, 2008.

6. Лахтин Ю. М., Леонтьева В. П. Материаловедение: Учебник для машиностроительных вузов — 2-е изд., перераб. и доп.— М.: Машиностроение. 1980.

7. Лахтин Ю. M., Леонтьева В. П. Материаловедение: Учебник для высших технических учебных заведений. — 3-е изд., перераб. и доп. —М.: Машиностроение, 1990.

8. Мозберг Р. К. Материаловедение: Учеб. пособие. - 2-е изд., перераб.-M.: Высш. шк., 1991.

9. Третьякова Н.В. Ивановский государственный энергетический университет Материаловедение: Курс лекций. Интернет. [Электронный ресурс]. Режим доступа: http://elib.ispu.ru/library/lessons/tretjakova/ заголовок с экрана.

[1] Латуни, содержащие до 10% Zn, называют томпаком, а от 10 до 20% Zn - полутомпаком

© 2009 База Рефератов