Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Гальванические покрытия

Курсовая работа: Гальванические покрытия

Введение

Электролитические процессы нанесения металлопокрытий (гальванотехника) применяются для защиты изделии от коррозии, защитно-декоративной отделки, повышения сопротивления механическому износу и поверхностной твердости, сообщения антифрикционных свойств отражательной способности и других целей (гальваностегия), а также для изготовления металлических копий (гальванопластика).

Основоположником: гальванотехники является Б. С. Якоби член Российской академий наук, который впервые в 1837 г. получил медную копию с металлического оригинала гальванопластическим способом. Широкого промышленного применения гальванотехника в то время еще не имела. Известий были лишь немногие из электролитических процессов металлопокрытий, которые использовались, главным образом для декоративной отделки поверхности изделий из меди и её сплавов, например, серебрение, золочение, покрытие оловом, а также электроосаждение меди для получения металлических копий.

Однако эти процессы в то время не имели промышленного значения, масштабы производства покрытий были очень небольшими, особенно в России. Рецептура и режим электролиза подбирались, как правило, эмпирически без учета неизвестных в то время особенностей процесса, что приводило к плохим результатам. Удовлетворительные по качеству осадки получали только при очень малых скоростях процесса (при плотностях тока на катоде 5—30 А/м2) и толщине слоя, не превышающего 5 мкм.

С начала 20-х годов нашего столетия по мере развития работ в области теоретической и прикладкой электрохимии стали появляться более совершенные, теоретически обоснованные процессы электролитического покрытия металлами. Эти работы способствовали широкому использованию гальванотехники в различных отраслях промышленности.

В настоящее время перед гальванотехниками стоят новые задачи. Наряду с покрытиями, имеющими улучшенные антикоррозионные и механические свойства, требуются покрытия с высокими оптическими (блеск) и особыми магнитными свойствами, сверхпроводимостью, жаростойкостью, способностью сохранять паяемость после длительного хранения на воздухе и др. Необходимы также интенсификация и автоматическое регулирование процесса, автоматизация управления и контроля электролитических процессов и т. д.

В настоящее время часто используют электрохимический метод обработки изделий вместо других более трудоемких и дорогостоящих методов.

Решение этих задач требует глубокого изучения процессов электролиза с использованием современных методов исследования. Большие успехи достигнуты в области изучения механизма электродных процессов, особенно в работах российских ученых. Исследования в этом направлении дали возможность не только установить основные закономерности электроосаждения металлов, но и более правильно и обоснованно подойти к разработке технологических процессов покрытия изделий, что особенно актуально в настоящее время.

Целью курсовой работы является изучение и раскрытие сущности гальванических покрытий.

Для раскрытия поставленной цели перед работой стоят следующие задачи:

- дать классификацию и рассмотреть назначение гальванических покрытий;

- охарактеризовать процесс подготовки поверхности перед нанесением гальванических покрытий;

- рассмотреть оборудование для гальванических операций.

1. Классификация и назначение гальванических покрытий

1.1 Классификация гальванических покрытий

Классификация покрытий. В зависимости от требований, предъявляемых к эксплуатационным характеристикам деталей, различают три типа покрытий:

- защитные, применяемые для защиты от коррозии деталей в различных агрессивных средах;

- защитно-декоративные, применяемые для декоративной отделки деталей с одновременной защитой их от коррозии;

- специальные, применяемые для придания поверхности деталей специальных свойств (износостойкости, паяемости, твердости, электроизоляционных, магнитных свойств и др.), восстановления изношенных деталей или обеспечивающие защиту основного металла от особых сред (местная защита от цементации, азотирования и пр.).

По способу защитного действия гальванические покрытия делят на катодные и анодные. Катодные покрытия имеют более положительный, а анодные более электроотрицательный электродные потенциалы по сравнению с потенциалом металла, на который они нанесены. Так, например, Си, Ni, Ag, Аи, осажденные на сталь, являются катодными покрытиями, a Zn и Cd по отношению к стали — анодными.

Защитные действия покрытий зависят не только от природы металла, но и от состава коррозионной среды. Олово по отношению к Fe в растворах неорганических кислот и солей является катодным покрытием, а в ряде органических кислот (пищевых консервах) — анодным. Катодные покрытия защищают металл детали механически, изолируя его от окружающей среды. Основное требование к катодным покрытиям — беспористость. Анодные покрытия защищают металл детали главным образом электрохимически. Поэтому степень пористости анодных покрытий в отличие от катодных не играет существенной роли.

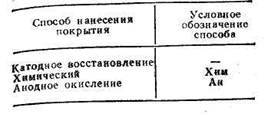

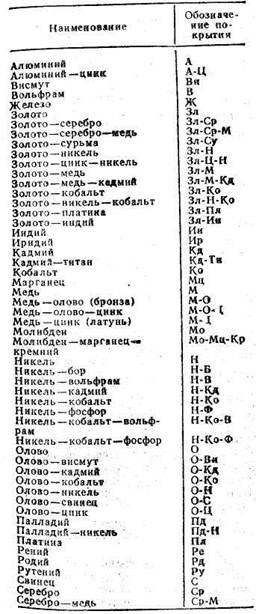

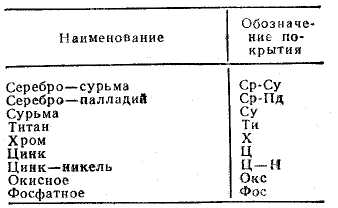

Для краткого наименования различных видов покрытий в конструкторской и нормативно-технологической документации приняты специальные условные обозначения (шифры) покрытий.

Шифр покрытий включает сведения о способе нанесения (за исключением гальванических покрытий) (табл. 1, Прилож.1), материале покрытия (начальные буквы металла покрытия) (табл. 2, Прилож.1), признаке, характеризующем физико-механические свойства покрытия (табл. 3, Прилож.1), толщине покрытия (табл. 4, Прилож.1), декоративные свойства покрытий—по ГОСТ 21484—76 и о виде дополнительной обработки (табл. 5, Прилож.1).

Примеры условных обозначений покрытий приведены в табл. 6 (Прилож.1).

При выборе покрытий следует учитывать назначение и материал детали, условия эксплуатации деталей, назначение и свойства покрытия, способ нанесения покрытия, допустимость контактов сопрягаемых металлов и экономическую целесообразность применения этого покрытия [3, С.34].

Коррозионное воздействие среды, определяемое условиями эксплуатации изделий, является одним из важнейших факторов, обусловливающих выбор покрытий.

Условия эксплуатации в зависимости от коррозионной агрессивности среды (степени загрязнения воздуха коррозионно-активными агентами, температуры окружающей среды и других климатических факторов) классифицируют по группам: легкая — Л, средняя — С, жесткая — Ж, очень жёсткая ОЖ.

1.2 Требования к поверхностям и покрытиям

Качество поверхности основного металла, на которые наносится гальванические покрытия, должно соответствовать ГОСТ 9.301—78. Параметры шероховатости поверхности основного металла должны быть не более: Rz = 40 мкм под защитные покрытия; Ra = 2,5 мкм под защитно-декоративные; Rz ≤ 40 мкм под специальные покрытия в зависимости от функционального назначения; Ra = 1,25 мкм под твердые и электроизоляционные анодно-окисные покрытия.

Указанные требования к шероховатости поверхности не распространяются на нерабочие труднодоступные для обработки и нерабочие внутренние поверхности деталей, резьбовые поверхности, поверхности среза штампованных деталей толщиной до 4 мм, а также на детали, шероховатость поверхности основного металла которых установлена соответствующими стандартами. Необходимость доведения шероховатости указанных поверхностей до установленных значений и необходимость дополнительной защиты этих участков после нанесения покрытий для обеспечения заданной коррозионной стойкости должны быть оговорены в технической документации. На поверхности деталей не допускаются: неоднородность проката, закатанная окалина, заусенцы, расслоения и трещины, выявившиеся после травления, полирования и шлифования, поры и раковины, приводящие к тому, что размеры детали после контрольной зачистки выходят за предельные отклонения.

Поверхность деталей, изготовленных из горячекатаного металла, должна быть очищена от травильного шлама, продуктов коррозии основного металла и других загрязнений.

На поверхности литых и кованых деталей не должно быть пор, газовых и усадочных раковин, шлаковых включений, спаев, недоливов, трещин. Детали после галтовки, гидро- и металло-пескоструйной обработки не должны иметь на поверхности травильного шлама, шлака, продуктов коррозии и заусенцев. На шлифование и полирование детали должны поступать без забоин, вмятин, прижогов, рисок, заусенцев и дефектов от рихтовочного инструмента.

Острые углы и кромки деталей должны быть скруглены радиусом не менее 0,3 мм или иметь фаски (за исключением технически обоснованных случаев).

Швы на сварных и паяных деталях должны быть зачищены, непрерывны по всему периметру и исключать затекание электролита в зазор. Прерывистые швы должны быть предварительно загерметизированы [6, С.36].

Качество покрытий должно соответствовать ГОСТ 9.301—78.

Для всех видов покрытий установлены требования к внешнему виду и, при необходимости, к специальным свойствам. Кроме того, для металлических покрытий устанавливают требования к толщине, пористости и прочности сцепления и, в случае покрытий сплавами — к химическому составу; а для неметаллических неорганических покрытий — требования к защитным свойствам и, при необходимости, к толщине.

Специальные свойства покрытий должны соответствовать требованиям конструкторской документации.

По толщине, химическому составу, защитным свойствам и пористости покрытия должны соответствовать требованиям, указанным в ГОСТ9.301—78.

Вид и толщину покрытия деталей (согласно ГОСТ 9.301—78, ГОСТ 9.073—77, ГОСТ 21 484—76) выбирают в соответствии с требованиями, приведенными в нормативно-технической документации. Исключение составляют детали, для которых толщину покрытия устанавливают независимо от условий эксплуатации: детали, выполненные по 7, 8 и 9-му квалитетам или имеющие посадки с натягом; резьбовые детали; пружины [3, С.42].

Вид дополнительной защиты деталей всегда оговаривается в конструкторской документации.

1.3 Назначение гальванических покрытий

В соответствии с их назначением гальванические покрытия можно разделить на следующие основные группы:

1) коррозиеустойчивые, или защитные;

2) защитно-декоративные;

3) износостойкие;

4) специальные.

Защитные свойства коррозиеустойчивого металлического покрытия определяются:

а) величиной электродного потенциала металла покрытия, сравнительно с электродным потенциалом защищаемого металла, т. е. будет ли металл покрытия при образовании гальванической пары катодом или анодом. Исключение представляют металлы, склонные покрываться пассивной пленкой (алюминий, хром). Разность между потенциалом металла покрытия и потенциалом защищаемого металла и контактирующимися с ним не защищаемыми металлами должна быть возможно наименьшей;

б) химической стойкостью металла покрытия против воздействия среды, в которой находится изделие. В связи с этим защитные свойства покрытия зависят от того, как по своей химической природе металл покрытия будет относиться к таким химическим реагентам, как влажный воздух, морская вода, кислоты, щелочи и др.;

в) достаточной толщиной, сплошностью и сцепляемостью покрытия, а также его твердостью и сопротивляемостью механическим воздействиям. Исключительно большое значение для противокоррозионной защиты имеет качество сцепления покрытия с основным металлом, выражающееся в сращивании покрытия с основой по всей поверхности изделия. Сцепление покрытия с покрываемым металлом зависит от ряда условий, куда относятся химические свойства основного металла и металла покрытия, режим и условия процесса осаждения и главное — качество подготовки поверхности изделия в механических и гальванических цехах.

Основным требованием к коррозиеустойчивым и защитно-декоративным покрытиям является наличие достаточной для данных условий эксплуатации изделия толщины слоя покрытия.

Выбор покрытий и их толщина зависят от назначения изделий и условий их эксплуатации. Минимальные значения толщин покрытий после их отделки предусматриваются Государственными стандартами.

В зависимости от условий работы изделия устанавливаются три группы покрытии:

группа Л — для легких условий работы. Эта группа предназначена для эксплуатации изделий в закрытых, сухих, отапливаемых и вентилируемых помещениях (аналогичных жилым);

группа С — для средних условий работы. Эта группа предназначена для эксплуатации изделий в условиях закрытых помещений, и наружной атмосферы, загрязненных промышленными газами, пылью, а также содержащих аэрозоли или испарения морской воды. При этом изделия не должны подвергаться непосредственному воздействию дождя или снега;

группа Ж — для жестких условий работы. Эта группа предназначена для эксплуатации изделий в условиях закрытых помещений и наружной атмосферы, загрязненных значительным количеством промышленных газов и пыли, а также при непосредственном периодическом воздействии дождя, снега или брызг морской воды [1, С.46].

Толщина покрытия в ряде случаев (например, с целью защиты от коррозии в жидких средах или агрессивных газах, при повышении износостойкости поверхности металла и.др.) не может быть стандартизована. В каждом отдельном случае здесь необходимо учитывать интенсивность воздействия коррозионной среды, конструктивные особенности изделия, срок службы и требования к покрытию, обусловленные технологией изготовления деталей.

2. Подготовка поверхности перед нанесением гальванических покрытий

2.1 Механическая обработка

Шлифование применяют для устранения царапин, забоин, рисок и других дефектов на поверхности деталей, а также для получения гладкой и ровной поверхности перед нанесением на нее защитно-декоративных покрытий.

Шлифование — механический процесс снятия тонкой стружки металла острыми режущими гранями мелких верен абразивных материалов.

Полирование — механический процесс получения блестящей (зеркальной) поверхности сглаживанием мельчайших неровностей предварительно шлифованной поверхности.

Шлифование и полирование крупных и средних деталей производят абразивными кругами и лентами; можно использовать и вибрационно-абразивное шлифование и полирование. Для мелких деталей эффективнее применять методы вибрационно-абразивной обработки и галтовки в барабанах с абразивными материалами. Шлифование и полирование кругами ведут на одношпиндельных или двухшпиндельных станках. Шлифовальные и полировальные круги изготовляют из войлока, сизаля, бязи, брезента, сукна, байки и других материалов, на рабочую поверхность которых наносят абразив, удерживаемый специальной связкой. При шлифовании деталей накатными войлочными или матерчатыми кругами, а также при полировании необходимо для более мягких металлов подбирать и более мягкие, т. е. эластичные, круги.

Для получения чисто отшлифованной поверхности рекомендуется при каждом последующем переходе применять круг более твердый, чем при предыдущем переходе. В зависимости от назначения круги различаются видом и сортом абразивного материала, твердостью, связкой. При выборе абразивного круга необходимо учитывать твердость обрабатываемого материала, площадь соприкосновения круга с деталью. Чем тверже обрабатываемый материал и больше площадь соприкосновения круга с деталью, тем мягче должен быть круг. Из-за высокой плотности войлочных кругов их целесообразно применять для шлифования деталей с острыми и прямыми углами, отверстиями, вырезами — там, где нужно сохранить поверхность ровной и не «заваливать» края детали.

Для шлифования деталей под защитно-декоративные покрытия наряду с войлочными широко применяют матерчатые круги. Они отличаются упругостью и эластичностью. Их используют при шлифовании как черных, так и цветных металлов. Благодаря эластичности они удобны для шлифования деталей сложного профиля. Применяемые на ряде заводов самоохлаждающиеся вентилируемые круги имеют стойкость значительно большую, чем обычные полировальные круги.

При полировании используют полировальные пасты. В их состав входят абразив и связующее вещество. В качестве абразива применяют окись железа, окись хрома, окись алюминия, венскую известь, а в качестве связующего вещества — стеарин, парафин, олеиновую кислоту, говяжье сало и др. Пасты могут быть твердыми и жидкими. Применение автоматической подачи паст увеличивает производительность процесса, создает удобство в работе и обеспечивает высокое качество обработки.

На ряде заводов в связи с внедрением высокопроизводительного полировального оборудования применяют непрерывные гибкие абразивные ленты и лепестковые круги, собранные из шлифовальных шкурок с различным зерном абразива.

Обработка абразивными лентами в сравнении со шлифованием войлочными кругами имеет следующие преимущества: поверхность соприкосновения ленты с деталью значительно больше, что способствует лучшему рассеянию теплоты; скорость движения ленты остается постоянной во все время шлифования; отпадает необходимость в балансировке рабочего инструмента; более оперативна переналадка станка; более безопасны условия труда.

В зависимости от состояния поверхности детали шлифование ведут в несколько переходов с постепенным уменьшением величины зерна абразива от первой операции к последней.

После того как шлифованием сглажены основные микрошероховатости поверхности, иногда перед декоративным полированием круг с мелким абразивом, который применялся на предыдущем переходе шлифования, слегка смазывают парафином, техническим салом или специальными засалочными пастами. Эта операция желательна в тех случаях, когда необходимо предохранить деталь от выкрашивания и задира при тонком шлифовании поверхности.

Режим шлифования определяется материалом обрабатываемых деталей, частотой вращения круга и его давлением на поверхность металла. При Шлифовании твердых материалов простой формы частота вращения круга больше, чем при обработке более мягких материалов и деталей сложной формы. При предварительном шлифовании, в отличие от тонкого, для снятия большего слоя металла увеличивают силу прижима деталей к вращающемуся кругу.

Галтовка (абразивная обработка в барабанах по ГОСТ 23505—79). Этот процесс есть разновидность шлифования и полирования, заключающийся в очистке и отделке поверхности мелких деталей насыпью для снятия заусенцев, окалины, неровностей и уменьшения шероховатости поверхности.

Галтовку осуществляют в аппаратах барабанного и колокольного типа, в которые загружают абразивные материалы и детали. При вращении барабана или колокола с выступающих частей поверхности деталей снимается тонкий слой металла в результате трения их между собой, а также с абразивными и полирующими материалами. Различают сухую (абразивную) галтовку и мокрую (жидкостно-абразивную) галтовку, которую в зависимости от применяемого размера абразива делят на подводное шлифование и подводное полирование.

Чаще всего для окончательной отделки винтов и болтов небольших размеров, поверхность которых должна быть блестящей, без заусенцев, применяют сухую галтовку. Ее осуществляют либо без абразива, либо с использованием тонкого абразива типа крокуса. Обработку изделий из мягких металлов и резьбовых изделий рекомендуется проводить в аппаратах колокольного типа, где они не испытывают сильных ударов.

При жидкостно-абразивной обработке детали обрабатываются абразивом и полирующими материалами в жидкой среде. В качестве абразива используют бой наждака, керамики, фарфора, корунда, кварцевый песок, стальную сечку, а для полирования — стальные шарики, дретесиые опилки, обрезки кожи, фетра и другие мягкие материалы. В качестве жидкой среды используют 2—3 %-ный раствор щелочи, мыльный, кислотный и другие растворы. Жидкостно-абразивную обработку обычно применяют перед нанесением покрытий, чтобы очистить детали от травильного шлама, а также с целью сглаживания поверхности [8, С.96].

Обработка щетками — процесс, при котором в результате воздействия концов проволок поверхность металла очищается от ржавчины, окалины, краски, образовавшегося шлама и Других загрязнений. Его производят не только с целью очистки поверхности, но и для нанесения на детали штрихового декоративного рисунка. С этой целью операцию производят либо до нанесения покрытия, либо после.

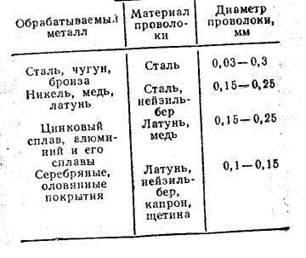

Обработку щетками осуществляют обычно на шлифовально-полировальных станках. Для изготовления щеток применяют стальную, латунную, медную, нейзильберную проволоку. При обработке мягких гальванических покрытий используют также волосяные, капроновые либо травяные щетки. При подборе проволоки для изготовления крацевальных щеток можно воспользоваться данными табл. 7, Прилож.2.

При декоративной обработке щетки обычно смачивают в содовом или мыльном растворе. Скорость вращения щеточных кругов может изменяться от 450 до 1800 об/мин.

Струйно-абразивная обработка. Этот вид подготовки поверхности перед нанесением металлических покрытий имеет разновидности: пескоструйная, дробеструйная и жидкостно-абразивная обработка. Он имеет весьма широкое применение, так как является одним из наиболее эффективных способов подготовки поверхности для всех видов покрытий, не требующих полированной поверхности.

Наряду с высокой скоростью и качеством очистки деталей от окалины и ржавчины струйная обработка создает поверхностный упрочняющий наклеп, который положительно сказывается на механических свойствах детали. В результате такой обработки с поверхности исчезают заусенцы, забоины, риски, т. е. те дефекты, которые отрицательно сказываются на коррозионной стойкости деталей с покрытиями, на качестве осаждаемых покрытий и на их декоративном, виде. Этот процесс широко применяют для создания равномерной матовой поверхности детали и повышения светопоглощающих характеристик деталей оптической аппаратуры.

2.2 Химическая обработка

Химическое обезжиривание поверхности деталей перед нанесением гальванопокрытий, как правило, предшествует электрохимическому обезжириванию; в основном его применяют при наличии на деталях толстой жировой пленки.

Химический способ удаления жиров основывается на взаимодействии с ними органических растворителей или растворов щелочей, приводящих к их растворению, омылению или образованию эмульсий.

Органические растворители делят на горючие и негорючие. К горючим растворителям относятся бензин, керосин, бензол, толуол, ксилол, Уайт-спирит и др. Их в гальванотехнике не применяют. Более эффективными растворителями являются негорючие и хлорированные углеводороды: трихлорэтилен, тетрахлорэтилен, перхлорэтилен, четыреххлористый углерод, хладон-113 (старое название фреон-113).

Растворяющая способность различных растворителей по отношению к маслам понижается в такой последовательности [кг/(м2-ч)]: хладон-113 — 4,45; трихлорэтилен — 3,10; ксилол — 2,20; тетрахлорэтилен — 1,70; бензин— 1,30; уайт-спирит — 0,90; керосин — 0,65.

Обезжириванию трихлорэтиленом можно подвергать большинство металлов (сталь, медь, никель, сплавы этих металлов и др.). Следует избегать обработки трихлорэтиленом алюминия, магния и их сплавов, так как при этом происходят нежелательные реакции, сопровождающиеся выделением большого количества теплоты, что приводит к разложению реактива с образованием ядовитых соединений. Обработку трихлорэтиленом ведут в жидкой или паровой фазе. Если обезжиривание проводят в жидкой фазе, то детали следует обрабатывать последовательно в двух-трех ваннах с растворителем, нагретым до 60—70 С. Может быть применено струйное обезжиривание. Продолжительность очистки деталей составляет 3— 10 мин.

В состав щелочного обезжиривающего водного раствора должны входить вещества, способные нейтрализовать жирные кислоты и омылять растительные и животные жиры и масла, а также эмульгаторы, способные уменьшать величину свободной межфазной энергии на границе масла с обезжиривающим раствором и масла с поверхностью детали. Вещества, входящие в обезжиривающий раствор, не должны вызывать коррозию металла и должны легко удаляться при промывке водой. В большей степени этим требованиям соответствуют силикаты и фосфаты щелочных металлов, в меньшей — едкий и углекислый натрий (калий). Раствор Na3PO4 способствует уменьшению жесткости воды и легче удаляется водой с поверхности изделий при их промывке, растворы силикатов — труднее. Хуже всего смываются растворы Na2CO3 и NaOH.

Концентрация компонентов этих растворов должна обеспечивать оптимальную эффективность их эмульгирующего действия. Почти во всех растворах обезжиривания в качестве эмульгатора рекомендуется использовать силикаты щелочных металлов, которые при гидролизе образуют H2SiO3 в коллоидном состоянии, которая нерастворима. Ее способность диспергировать твердые вещества улучшает качество очистки поверхностей и предотвращает повторное осаждение загрязнений на поверхность деталей. Присутствие силиката в растворе препятствует разъеданию щелочами алюминия, цинка, стали и меди, а также потускнению и коррозии этих металлов между процессами обезжиривания и последующими операциями [3, С.66].

Травление проводят с целью удаления с поверхности деталей окалины, ржавчины или окисных пленок, образовавшихся под влиянием окружающей среды, механической, термической, химической обработки. Травлению подвергают детали, прошедшие процесс обезжиривания.

Процесс травления черных металлов проводят в основном в растворах минеральных кислот HC1, H2SO4 или их смесей. Установлено, что НС1 снимает окислы с поверхности преимущественно за счет их растворения, в то время как H2SO4 за счет подтравливания металла и механического удаления разрыхленного слоя окислов выделяющимся водородом. В 10 %-ной H2 SO4 железо растворяется в 70 раз быстрее окислов, тогда как в 10 %-ной НС1 только в 10 раз. Скорость растворения в НС1 преимущественно возрастает с увеличением ее концентрации.

Скорость травления в H2SO4 в основном зависит от температуры. Так, например, скорость травления стали в 3 %-ном растворе при 80 °С в 10 раз больше, чем в 8 %-ном растворе при 20 °С. Повышение концентрации H2SO4 в растворе до 25 % приводит к увеличению скорости растворения. При одинаковой температуре травления в НС1 происходит меньшее наво-дороживание стали, чем в H2SO4. С целью уменьшения травления чистого металла и преимущественного удаления окисного слоя, а также уменьшения вплоть до исключения наводоро-живания в растворы травителей вводят ингибитооы. Для НС1 — ингибиторы ПБ-5, БА-6, ПКУ, КПИ, И-1-А, И-1-В, И-1-Е, катапин и др., для H2SO4 — БА-6, уротропин, катапин, ЧМ и др. Ингибиторами могут служить также NaCl, KJ, FeSO4. Наибольшей степенью защиты от перетравления обладают ингибиторы ПКУ-М и ката-пины: 98—99,1 % в растворах H2SO4 и НС1 при 80—120 °С; БА-6 — 98 % в НС1; И-1-А и И-1-В — 94—96 % в растворах H2SO4 и НС1 при 80— 100 °С.

Максимальная степень защиты поверхности стали при применении ингибитора ЧМ в H2SO4 составляет 48 %, а максимально допустимая температура 60 °С.

Степень защиты значительно определяет и степень наводороживания стали, так как водород выделяется лишь в случае травления самого металла, что резко подавляется действиями ингибиторов [7, С.102].

Активация обязательная операция предназначена для удаления тончайших окисных пленок с поверхности деталей. Ее проводят между процессами обезжиривания и нанесения металлопокрытий. Лучше, когда в процессе активации исключается промежуточная промывка. В этом случае необходимо, чтобы в состав ванны активации входили компоненты, перенос которых в ванну для осаждения металлического покрытия не приводит к ухудшению процесса нанесения металлов, например, хромовая промывка (активация) перед хромированием.

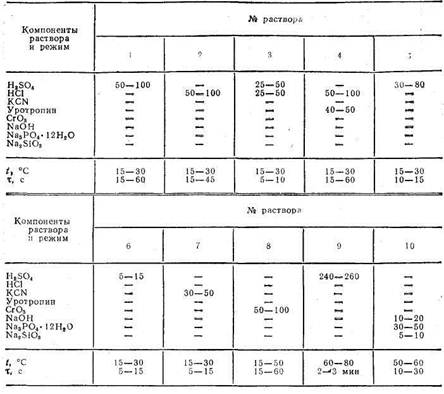

Детали из углеродистой и хромоникелевой стали рекомендуется активировать в растворах № 1—3. Для деталей, прошедших цементацию и изготовленных из рессорно-пружинной стали, рекомендуется активация в растворе 4, причем через сутки после добавления уротропина.

Детали из цинкового сплава активируют в составе № 5. Медь, медные сплавы и медные покрытия перед серебрением и золочением в цианистых электролитах активируют в растворе № 7, а перед другими процессами нанесения — в растворах № 1—3, причем время можно увеличить. Никель, его сплавы и никелевые покрытия следует активировать в растворе № 1. При нанесении многослойных покрытий никелевые покрытия перед хромированием активируют в растворе № 8. После обезводороживания цинковых и кадмиевых покрытий перед хроматированием их рекомендуется активировать в растворе № 6. Ответственные детали из алюминия и его сплавов перед анодным оксидированием и химическим оксидированием активируют в растворах N° 9, 10 (Таблица 8, Прилож.2).

2.3 Электрохимическая обработка

При электрохимическом обезжиривании так же как и при химическом используются водные растворы, содержащие едкие щелочи, соду, фосфаты, силикаты натрия и другие компоненты, но в меньшем количестве. При выборе состава электролита следует учитывать его электропроводимость, эмульгирующую и смачивающую способность, а также воздействие на материал катода.

Чем выше электропроводимость электролита, тем большее количество электрического тока можно пропустить через него в единицу времени и, следовательно, применить большую плотность тока при том же направлении. Электропроводимость растворов солей уменьшается в ряду: едкий натр, силикат натрия, сода, фосфаты. Эмульгирующая и смачивающая способность возрастает в ряду: едкий натр, сода, фосфаты, силикаты.

При электрохимическом обезжиривании либо применяют в малом количестве ПАВ с малой склонностью к пенообразованию, либо их не применяют совсем. Образование большого количества пены может привести к взрыву при возникновении искры в случае накопления в пене гремучего газа. Во избежание этого применяют пеногасители: А-154, ПМО200А и др.

Электрохимическое обезжиривание, несмотря на высокую эффективность, применяют, в основном для очистки поверхности металла от небольшого слоя жира. Если поверхность деталей имеет значительные жировые загрязнения, ее предварительно обезжиривают химическим методом.

Процесс электрохимического обезжиривания можно вести и на катоде, и на аноде. При одинаковом количестве тока, проходящем через электролит, на катоде выделяется в 2 раза больше газа, чем на аноде. Следовательно, катодное обезжиривание более эффективно. Вследствие наводороживания деталей при катодном обезжиривании часто обезжиривание проводят сначала на катоде, а затем на аноде, либо только на аноде.

При реверсивном способе ведения процесса очистки время анодной обработки составляет обычно 1/5—1/15 времени катодной обработки. Рабочее напряжение на ванне должно быть более 2,5—3 В (напряжение разложения воды в ваннах обезжиривания); обычно применяют выпрямители с напряжением 6—12 В. Расстояние между электродами в целях экономии электроэнергии делают минимальным, и обычно оно составляет 0,05—0,15 м. В качестве второго электрода можно применять: при анодном обезжиривании — сталь (катод), при катодном и реверсивном обезжиривании — коррозионно-стойкую сталь, никелированную углеродистую сталь или предпочтительнее никелевые пластины. Имеются также рекомендации по применению переменного тока для обезжиривания, что исключает наводороживание.

Электрохимический способ травления металлов значительно ускоряет процесс очистки как за счет обильно выделяющегося на деталях газа, так и в результате химического и электрохимического растворения окислов и металла. При подготовке поверхности перед нанесением гальванических покрытий наиболее широко применяют способы анодного травления.

Анодное травление желательно вести при высоких плотностях тока, так как при низких происходит неравномерное травление и на поверхности остается травильный шлам.

Катодное травление вследствие наводороживания применяют реже. Его используют в том случае, когда необходимо значительно сократить непроизводительные потери металла и расход кислоты [3, С.79-81].

Цель промывки — не только тщательно удалить с поверхности изделий растворы и продукты от предыдущей операции, но и при экономном расходе воды обеспечить их минимальное попадание в сточные воды.

Наряду с экономным расходом воды важным показателем эффективности промывки является качество воды. Плохое ее качество и плохая система промывки могут оказывать существенное влияние на качество получаемых покрытий. Повышенное содержание кальция и магния может вызвать образование пятен на поверхности покрытия.

По физико-химическим показателям чистую воду нужно оценивать в зависимости от влияния вредных примесей, содержащихся в ней, на режим электролиза, а также на вид и структуру покрытия.

Для промывки защитных покрытий, к которым не предъявляются повышенные требования, может применяться техническая вода. Остальные физико-химические показатели технической воды не должны быть выше ПДК вредных веществ в водоемах санитарно-бытового использования. Вода из городского водопровода (общая жесткость 6 мг-экв/л) должна применяться для промывки защитных покрытий, к которым предъявляются повышенные требования, а также для большинства защитно-декоративных покрытий.

При нанесении защитно-декоративных покрытий, к которым предъявляются повышенные требования (для точных приборов, медицинского инструмента, ювелирных изделий и пр.), промывку деталей следует проводить в конденсате, дистиллированной или деминерализованной воде с предельной жесткостью 1,5 мг-экв/л и общим содержанием соли до 80 мг/л. Вода того же качества должна использоваться для приготовления растворов электролитов, заполнения ванн улавливания и для промывки деталей перед нанесением и сушкой покрытий.

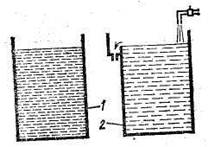

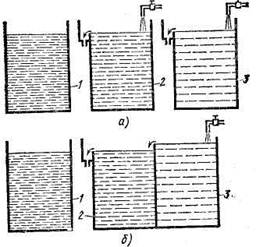

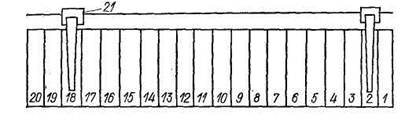

Существует две схемы промывки деталей: одноступенчатая промывка в одной ванне с проточной водой (рис. 1), многоступенчатая — промывка в нескольких последовательно установленных ваннах (ступенях) с проточной водой (рис. 2).

Рис. 1. Одноступенчатая схема промывки: 1 — технологическая ванна; 2 — ванна промывки

Многоступенчатая схема промывки подразделяется на прямоточную и противоточную (каскадную: двух- и трехступенчатую). Каждая из схем промывки может дополняться ванной улавливания. При конечных промывных операциях рассматриваемые схемы могут включать струйные промывки.

Рис. 2 Многоступенчатая схема промывки: а — прямоточная; б — противоточная (каскадная); 1 — технологическая ванна; 2, 3 — ванны промывки

В гальваническом производстве различают три вида промывки: холодную (температура не нормируется); теплую (при 40—50 СС) и горячую (при 70— 90 °С). Существует несколько методов промывки: погружной осуществляется в ваннах с непроточной водой (т. е. в ваннах улавливания) и в ваннах с проточной водой; струйный — осуществляется кратковременная промывка деталей (например, после пассивирования) простой конфигурации (линейки, ли-етовые изделия, плоские детали), а также смыв с деталей вязких растворов; этот метод экономичнее, чем погружением; комбинированный (погружной и струйный) применяется для промывки деталей сложной конфигурации и смыва с деталей вязких растворов. Сначала детали поступают в ванну, заполненную водой, а затем после извлечения из ванны промываются направленными струями воды из душирующих сеток или из отверстий в горизонтальных трубках, расположенных в верхней части ванны промывки.

Наиболее эффективно процесс промывки происходит при перемешивании воды в промывных ваннах. Перемешивать воду можно вручную; подачей большого количества воды; механизмами и насосами, перемешивающими воду; механическим движением подвески с деталями в ванне промывки; ультразвуковой вибрацией; сжатым воздухом. Наиболее экономичным и простым способом является перемешивание воды сжатым воздухом, очищенным от масла. Воздух подается в нижнюю часть ванны по трубчатой распределительной системе. Расход воздуха принимается равным 0,2 л/мин на 1 л объема воды в ванне промывки.

Расход воды (л/ч) для любой схемы промывки

![]() (2.1)

(2.1)

где q — удельный вынос электролита (раствора) из ванны поверхностью деталей, л/м2;

N — число ступеней (ванн) промывки;

К0 — критерий окончательной промывки деталей;

F — промываемая поверхность деталей, м2/ч [1, С.79].

В последнее время появились более рациональные способы промывки. Так, фирма Шерринг АГ предложила метод ВАКУ-ДЖЕТ, заключающийся в отсасывании из барабанов с помощью вакуума до 60 % неразбавленного электролита и возвращении его в рабочую ванну; при этом применяют барабаны и промывные ванны специальной конструкции. Последующая промывка производится сначала струйным методом в этой же ванне, а также при необходимости дополнительно в двухступенчатой каскадной ванне (рис. 11). Метод позволяет значительно сократить потери растворов, промывной воды и расходы на очистку стоков. Фирмой предложен еще метод струйно-периодической промывки, позволяющей также снизить расход промывной воды.

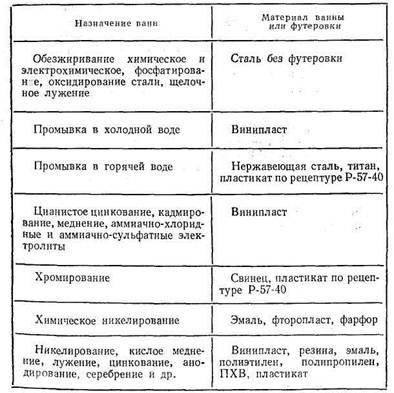

3. Оборудование для гальванических операций

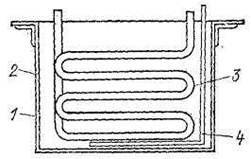

Стационарные ванны, или ванны ручного обслуживания, изготовляют из листовой стали; в качестве защиты стальных стенок от агрессивного воздействия электролитов применяют футеровку материалами, указанными в табл. 9, Прилож.3.

Размер ванны устанавливают, исходя из габаритов покрываемых деталей, требуемой производительности и возможности обслуживания рабочим. Устройство типовой ванны для нанесения гальванических покрытий представлено на рис. 3. С целью интенсификации процессов и повышения качества покрытий ванны оборудуются насосами и фильтрами для непрерывной фильтрации электролитов, нагревателями, барботерами для перемешивания электролита сжатым воздухом-, механизмом для покачивания катодных штанг и бортовыми вентиляционными отсосами для удаления вредных выделений.

Некоторые типы ванн снабжаются крышками и обшиваются панелями (кожухами), которые прикрывают систему труб, подводящих к ваннам пар, воздух, воду.

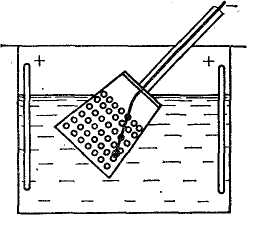

Рис. 3. Гальваническая ванна с нагревателем-змеевиком: 1 корпус ванны; 2 — футеровка; 3 — змеевик для горячей воды; 4 — барботер

Покрытие мелких деталей целесообразно производить во вращающихся ваннах колокольного или барабанного типа. Колокольные ванны наливного типа удобны при покрытии небольших партий мелких деталей. Детали помещаются в колоколе и при его вращении перекатываются, касаясь контактов, закрепленных в днище колокола. Анод вводится в электролит через открытую часть колокола. Более производительными являются колокольные ванны погружного типа (Рис. 4). В этих ваннах площадь поверхности анодов настолько велика, что обеспечивает стабильность состава электролита, активное состояние анодной поверхности и, следовательно, возможность пропускания значительного тока, что, в свою очередь, позволяет вести процесс покрытия при достаточно большой катодной плотности тока.

Рис. 4 Колокольная ванна погружного типа

Для гальванического покрытия малых партий мелких деталей удобно применять переносные барабаны, которые завешиваются на катодную штангу стационарной ванны вместе с подвесками других деталей. Вращение барабана осуществляется с помощью двигателя постоянного тока, питаемого от источника тока гальванической ванны.

Полуавтоматические линии представляют собой комплект ванн, состоящий из ванн для подготовительных операций, ванн промывок и гальванических ванн, расположенных в соответствии с последовательностью технологических операций. Перемещение подвесок с деталями или барабанов производится с помощью тельфера или других механизмов, управляемых вручную. Регулирование всех параметров гальванического процесса, включая и время выдержки, осуществляется непосредственно рабочим.

В автоматических линиях все операции гальванического процесса выполняются по данным режимам с помощью исполнительных механизмов (автооператоров, кареток, траверсов).

В цехах с крупносерийным производством применяют автоматические линии с жестким единичным циклом. Характерными для этого типа линий являются автоматические кареточные овальные линии, выпускаемые Тамбовским механическим заводом, которые состоят из ряда ванн, установленных по овалу в порядке выполнения операций технологического процесса. Вертикальное перемещение кареток производится общей подъемной рамой, горизонтальное — толкающими штангами механизма перемещения. Привод линии — гидравлический. Линии оснащены устройствами автоматического регулирования температуры, фильтрации электролитов, очистки зеркала раствора и т. п. Ванны, в которых в процессе работы образуются вредные выделения, снабжены вентиляционными кожухами.

Основные данные линий

Производительность линий, м2/ч - 80

Темп выхода подвесок, мин. - 1—2,5

Расстояние между анодными штангами, мм:

для линий с двумя катодными рядами - 450

- // - с одним катодным рядом - 600

Длина линий, м - 10—24

В условиях мелкосерийного производства при относительно малой производительности по отдельным видам покрытия более эффективны автооператорные многопроцессные линии с программным управлением, осуществляемым командоаппаратом или управляющими вычислительными машинами (ЭВМ). Командоаппарат может управлять только движением автооператоров, переносящих штангу с подвесками или барабан из ванны в ванну, тогда как ЭВМ могут выполнять самые разнообразные функции, в том числе управление автооператорами, режимами работы ванн (температурой, дозированием компонентов, поддержанием уровня и т. п.), а также находить оптимальные решения по загрузке линий многопроцессного типа.

В зависимости от грузоподъемности применяются автооператоры: тельферные, которые перемещаются по монорельсовому пути, прикрепленному к перекрытию цеха; портальные, перемещающиеся по рельсам, закрепленным к бортам ванн; консольные, перемещающиеся по направляющим, установленным сзади ванн.

Автооператорные линии производства Тамбовского механического завода (бывш.) оснащены устройствами автоматического регулирования температуры, фильтрации электролитов, очистки зеркала раствора. Грузоподъемность автооператора — 4,45 Н. Производительность линий при гальванических покрытиях — до 30 м2/ч, при химическом — до 60 м2/ч. Загрузка и разгрузка производятся с одной стороны линии. Автоматические линии с автооператором консольного типа (АГ-24 и АГ-42) отличаются меньшей грузоподъемностью автооператора и более мобильны при решении задач по автоматизации цеха (участка) с большим числом видов покрытий.

Линии могут быть однорядными или двухрядными с загрузкой—разгрузкой с одной стороны или с разных сторон. Возможны и овальные компоновки. Обработка деталей производится на подвесках, в барабанах или на подвесках и в барабанах одновременно. Пример компоновки линии показан на рис. 5 [10, С.52-54].

С целью интенсификации работы линии механизмы загрузки—разгрузки выполнены двухпозиционными (с накопителем). Автооператоры всегда забирают детали со второй (наиболее удаленной от рабочего) позиции механизма загрузки—разгрузки и устанавливают обработанные детали или свободные от них штанги для очередной загрузки на первую (ближайшую к рабочему) позицию. Перемещение штанги с первой позиции на вторую осуществляется транспортером с механическим приводом.

Рис. 5. Схема компоновки ванн автоматической линии: 1 стойка загрузки и разгрузки; 2 — сушило камерное; 3 — горячая промывка; 4 холодная промывка; 5 — осветление и пассивирование в барабане; 6 пассивирование; 7 — холодная промывка; 8 — осветление; 9 — электрообезжиривание; 10 — электрообезжиривание в барабане; 11 — горячая промывка; 12 — холодная промывка; 13 — сборник; 14— кадмирование в барабане; 15 — надмирование; 16 сборник; 17, 18 — цинкование; 19 — холодная промывка; 20 — декапирование; 21 автооператоры

Ванны, в которых растворы термостатируются, снабжены датчиками контроля температуры и исполнительными устройствами. Промывочные ванны снабжены автоматической подачей сжатого воздуха в барботеры для перемешивания воды при очередной загрузке ванн деталями. Для ванн электрохимического обезжиривания предусмотрена буферная емкость для очистки раствора от пены. В комплект унифицированных узлов входит передвижная установка для фильтрации растворов через сменные фильтрующие элементы.

Максимальная производительность линии при обработке деталей, м2/ч: на подвесках — до 30; в барабанах — до 60. Единовременная загрузка при обработке деталей: на подвесках — до 2 м2; в барабанах — до 30 кг.

Выводы и предложения

На основании проделанной работы можно сделать следующие выводы:

1) Применение металлических (гальванических) покрытий является одним из наиболее распространенных методов защиты изделий от коррозии в машиностроении и приборостроении. Качество металлических покрытий во многом определяет качество изделий, их долговечность, работоспособность и надежность в эксплуатации. Гальванические покрытия служат не только средством защиты от коррозии, но также и способом повышения износостойкости деталей, электропроводности и других важных свойств поверхности. Гальванические процессы осуществляются в цехах защитных покрытий, в которых трудятся десятки тысяч рабочих, техников и инженеров. Повышение технического уровня цехов защитных покрытий, внедрение современных технологических процессов и средств автоматизации будут способствовать повышению эффективности труда гальванотехников и значительному увеличению производительности труда.

2) Гальванические покрытия разделяют по назначению на три группы:

- защитные, применяемые для защиты деталей от коррозии в различных средах;

- защитно-декоративные, используемые в машиностроении для декоративной отделки деталей и защиты их от коррозии;

- специальные, применяемые для повышения износостойкости деталей машин и других целей.

3) Для подготовки поверхностей перед нанесением гальванических покрытий применяются различные способы:

Шлифование применяют для устранения царапин, забоин, рисок и других дефектов на поверхности деталей, а также для получения гладкой и ровной поверхности перед нанесением на нее защитно-декоративных покрытий.

Галтовка это разновидность шлифования и полирования, заключающийся в очистке и отделке поверхности мелких деталей насыпью для снятия заусенцев, окалины, неровностей и уменьшения шероховатости поверхности.

Химическое обезжиривание поверхности деталей перед нанесением гальванопокрытий, как правило, предшествует электрохимическому обезжириванию; в основном его применяют при наличии на деталях толстой жировой пленки. Химический способ удаления жиров основывается на взаимодействии с ними органических растворителей или растворов щелочей, приводящих к их растворению, омылению или образованию эмульсий

Активация обязательная операция предназначена для удаления тончайших окисных пленок с поверхности деталей. Ее проводят между процессами обезжиривания и нанесения металлопокрытий.

Электрохимический способ травления металлов значительно ускоряет процесс очистки как за счет обильно выделяющегося на деталях газа, так и в результате химического и электрохимического растворения окислов и металла.

Цель промывки — не только тщательно удалить с поверхности изделий растворы и продукты от предыдущей операции, но и при экономном расходе воды обеспечить их минимальное попадание в сточные воды.

4) Для проведения процесса подготовки изделий к покрытию применяют в основном стационарные ванны. Обезжиривание изделий химическим и электрохимическим путем проводят в сварных прямоугольных ваннах, изготовленных из 3—5 мм листовой стали. Объем ванн зависит от размеров и количества обрабатываемых изделий и колеблется в пределах от 200 до 800 л. Ванны для обезжиривания в большинстве случаев снабжены подогревом и имеют специальные вентиляционные устройства, чаще всего выполненные в виде бортовых отсосов. Ванны для нанесения гальванических покрытий применяются в основном из железа и в случае необходимости выкладываются изнутри различными изоляционными материалами. Для щелочных и цианистых электролитов не требуется специальной обкладки ванн изнутри. Однако во всех случаях применение ванн, выложенных изнутри изолирующими материалами, имеет свои преимущества. Такие ванны не допускают утечки тока через корпус, на них не осаждается металл в процессе электролиза и не создаются дополнительные препятствия для равномерного распределения тока. Для кислых электролитов применяются железные ванны, выложенные изнутри различными стойкими материалами. B настоящее время широкое применение получили так называемые колокольные ванны, оказавшиеся наиболее экономичными в расходовании электролита и вместе с тем обеспечивающие сравнительно быстрое отложение нужного слоя покрытия на изделиях.

5) Увеличение мощностей действующих гальванических цехов в настоящее время осуществляется в результате механизации и автоматизации ручных и трудоемких процессов, замены ручного и механического полирования электролитическим, внедрения блестящих покрытий, не требующих дополнительного полирования, и всемерной интенсификации процесса электролитического осаждения металла.

Последний вопрос заслуживает особого внимания, так как он дает возможность значительно увеличить производительность гальванических цехов во многих случаях без больших материальных затрат, главным образом за счет внедрения быстродействующих электролитов. К тому же нередко, помимо интенсификации процесса электролитического выделения металла из такого электролита, удается получить блестящие металлические осадки, в результате чего может быть полностью или частично заменена последующая механическая обработка гальванического покрытия. Поэтому интенсификация гальванических процессов за счет применения быстродействующих электролитов должна находить все более широкое применение.

Библиографический список

1. Блащук Е.Ф. Гальванотехника. – Х.: Машиц, 1999. – 240 с.

2. Вячеславов П.М. Электролитическое осаждение сплавов. – Л.: Машиностроение, 1999. – 112 с.

3. Гальванические покрытия в машиностроение. Т 1./ Под ред. М.А. Шлугера. М.: Машиностроение, 2000. – 240 с.

4. Гинберг А.М. Гальванотехника. – Л.: Машиностроение, 1999. – 188 с.

5. Достижения в технологии нанесения металлических покрытий электролитическим способом / Под ред. А.А. Герасименко. – М.: ГосИНТИ, 1999. 64 с.

6. Кудрявцев Н.Т. Электролитические покрытия металлами. – М.: Химия, 2001. 352 с.

7. Лобанов С. А. Практические советы гальванику.- Спб.: Питер, Машиностроение, 2001. – 257 с.

8. Михайлов А. А. Обработка деталей с гальваническими покрытиями. - М.: Машиностроение, 2002. - 144 с.

9. Порошковая гальванотехника / Под Ред. И.Н. Бородина. — М.: Машиностроение, 2000.- 240 с.

10. Ямпольский А.М., Ильин В.А. Краткий справочник гальванотехники. – Л.: Машиностроение, 2000. – 269 с.

Приложение 1

Таблица 1

Способ нанесения покрытий

Таблица 2

Наименование материала покрытий и их обозначение

Таблица 3

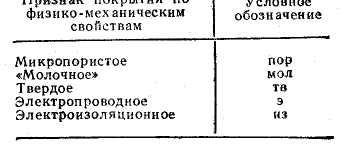

Признаки покрытий, характеризующие их физико-механические свойства

Таблица 4

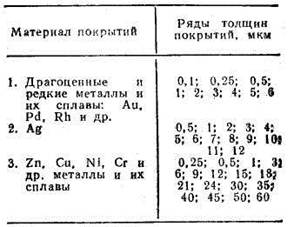

Ряды толщин покрытий

Таблица 5

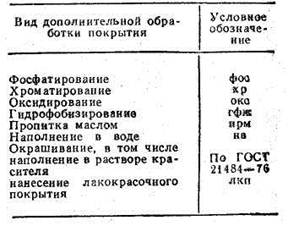

Дополнительная обработка покрытий

Таблица 6

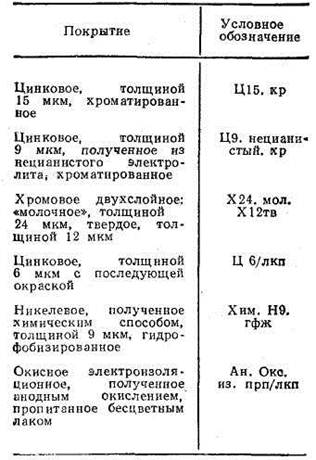

Условные обозначения покрытий

Таблица 7

Характеристики применяемых щеток

Таблица 8

Составы растворов (г/л) и режимы для химической активации

Таблица 9

Материалы, рекомендуемые для футеровки ванн

© 2009 База Рефератов