Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Изготовление детали вал-шестерня

Курсовая работа: Изготовление детали вал-шестерня

Содержание

Введение

1 Общая часть

1.1 Характеристика узла машины и детали

1.2 Исходные данные для проектирования детали

2 Технологическая часть

2.1 Анализ технологичности детали

2.2 Характеристика производства

2.3 Выбор заготовки

2.4 Разработка технологического процесса изготовления детали

2.5 Выбор оборудования и разработка технологического маршрута

2.6 Расчёт припусков на механическую обработку

2.7 Расчёт режимов резания

2.8 Нормирование операций

Список использованной литературы

Приложения

Приложение 1 Комплект технологической документации. Тех. процесс механической обработки детали

Введение

Машиностроение, поставляющее новую технику всем отраслям народного хозяйства, определяет технический прогресс страны и оказывает решающее влияние на создание материальной базы нового общества.

Технология машиностроения - этот наука об изготовлении машин требуемого качества в установленном производственной программой количестве и в заданные сроки при наименьших затратах живого и овеществленного труда, то есть при наименьшей себестоимости.

Технологическим процессом называют последовательное изменение формы, размеров, свойств материала ил полуфабриката в целях получения детали ил и изделия в соответствии с заданными техническими требованиями.

Технологический процесс разделяют на технологические операции- это составная часть технологического процесса выполняемая на одном рабочем месте, она охватывает все действия рабочих и оборудования над объектом производства. Содержание операции может изменяться в широких пределах от работы на одном станке до работы, выполняемой на автоматических линиях.

Число операции технологического процесса меняется в широких пределах от одной операции обработки деталей на токарном автомате до сотни (обработка сложных корпусных деталей).

Разрабатывать технологический процесс это значит установить порядок выполнения и содержания операции. Операция это основная часть технологического процесса. По операциям определяют трудоемкость процесса, необходимые материалы, необходимое количество рабочих.

При конструировании и построении машин необходимо наряду с расчетами кинематическими, расчетами на прочность, жесткость и износоустойчивость производить расчеты на точность.

Точность – основная характеристика деталей машин или приборов. Степень соответствия обработанной детали прототипу изображенному на чертеже. Абсолютно точно деталь изготовить невозможно, так как при ее обработке возникают погрешности. На всех этапах технологического процесса изготовление машин неизбежно появляются погрешности. В результате добиться полного соответствия прототипу невозможно. Чем меньше отклонения от прототипа, тем выше точность обработки. Точность изделия оказывает большое влияние на эксплуатационные характеристики изделия и прежде всего на долговечность и надежность.

С другой стороны повышение требований к изделию повышают трудоемкость ее изготовления, так как приходиться в технологическом процессе вводить дополнительные операции. Так как точность обработки в производственных условиях зависит от многих факторов, обработку на станках ведут не с достижимой, а с так называемой экономической точностью. Под экономической точностью механической обработки понимают такую точность, которая при минимальной себестоимости обработки достигается в нормальных производственных условиях, предусматривающих работу на исправных станках с применением необходимых инструментов и приспособлений при нормальной затрате времени и нормальной квалификации рабочих, соответствующей характеру работы. Под достижимой точностью понимают такую точность, при которую можно достичь при обработке в особых условиях,необычных для этого производства, высококвалифицированными рабочими, при значительном увеличении затраты, не считаясь с себестоимостью обработки.

Важно также отметить и то, что сам процесс производства должен происходить при максимально безопасных условиях работы, и при разработке технологического процесса технологу следует уделять на это внимание.

1 Общая часть

1.1 Характеристика узла машины и детали

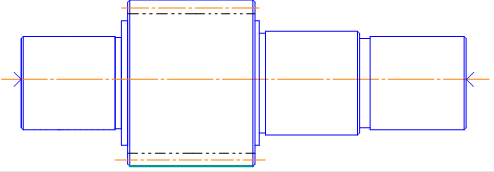

Деталь представляет собой вал-шестерню. Узел машины в который входит данная деталь может представлять собой редуктор, либо этот вал-шестерня непосредственно соединен с каким-либо звеном машины и приводит в движение вспомогательные агрегаты и узлы.

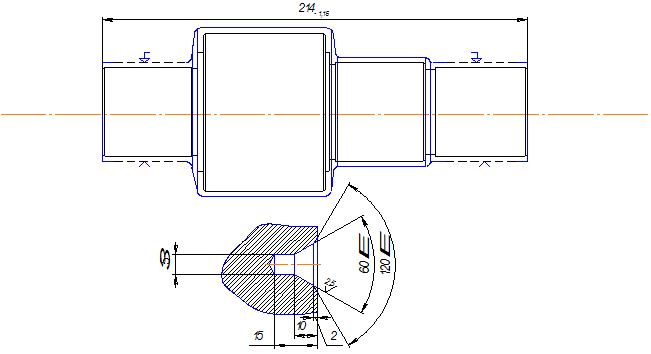

1.2 Исходные данные для проектирования детали

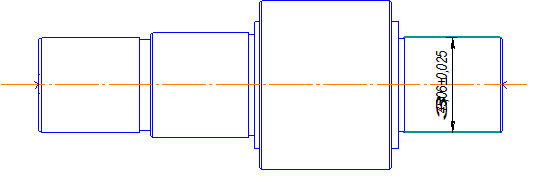

Ниже приведены технические условия точности поверхностей:

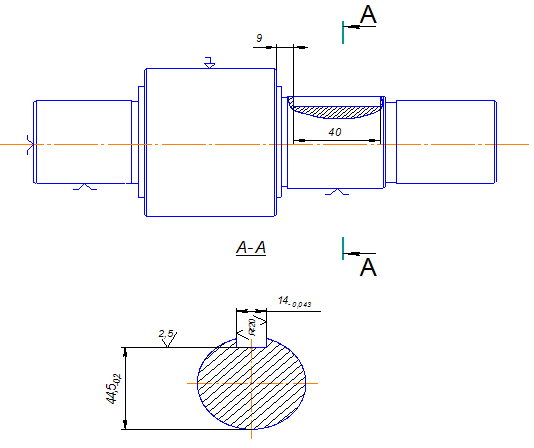

Две поверхности длиной 44 мм Æ45 мм должны быть выполнены по 7 квалитету точности;

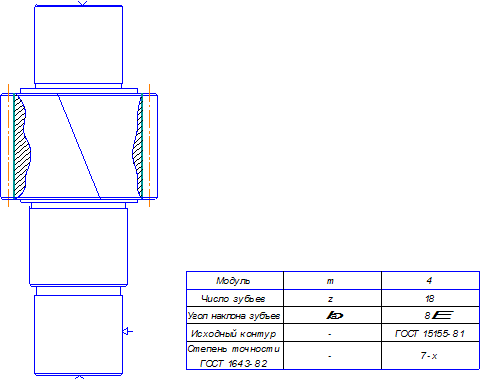

Зубчатая поверхность длиной 61 мм Æ80 мм – степень точности 7-Х;

Шпоночный паз длиной 36 мм, шириной 14 мм и глубиной 5,5 мм – по 9 квалитету точности;

Остальные неуказанные предельные отклонения размеров по 14 квалитету точности.

2 Технологическая часть

2.1 Анализ технологичности детали

Качественная оценка технологичности детали

Данная деталь изготовлена из Стали 50, которая содержит углерода в пределах-0,47...0,55%;кремния – 0,17...0,37 % и магния -0,50...0,80 % процентов от общего объёма. Механические свойства стали:

Твердость НВ без

термообработки ( не более ) 241; sт = 38 кгс/см![]() ; sв = 64 кгс/см

; sв = 64 кгс/см![]() .

.

2.1.2 Количественная оценка технологичности детали.

Определяем по коэффициенту Кт, коэффициенту точности.

Кт =1-![]() ,

,

где n![]() - количество поверхностей

у детали 1-го квалитета

- количество поверхностей

у детали 1-го квалитета

Кт = 1- ![]() = 0,102

= 0,102

Коэффициент использования материала

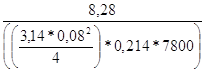

Км = ![]() = 4,6/8,28 = 1,8

= 4,6/8,28 = 1,8

2.2 Характеристика производства

На начальной стадии производства тип производства определяем предварительно в зависимости от годового объема выпуска и массы обрабатываемой детали, опираясь на данные таблицы

При годовом выпуске 70000 и массе заготовки 8,28 кг, изготавливать деталь рекомендуется выполнять в крупно-серийном производстве.

Режимы работы и фонды времени

Принимаем двухсменный режим работы, при двух выходных днях в неделю и продолжительности рабочей недели 41 час. Действительный фонд времени работы оборудования в год будет 4015 часов.

Расчеты по программе выпуска.

Годовая программа выпуска N= 70 000 шт

Месячная программа Nм = N/12 = 5833 шт/мес.

Суточная программа Nс = Nм/12 = 5833/12 = 486,11 шт/сут

Сменный выпуск Nсм = Nс/2 = 243,05 шт/смен.

Темп выпуска t = ![]() =

= ![]() = 3,441 шт/мин

= 3,441 шт/мин

2.3 Выбор заготовки

При выборе заготовки для заданной детали назначаем методы получения определенных конфигураций, размеры, допуски, припуски на обработку и формируем технические условия на е изготовление. Процесс получения заготовки определяется техническими свойствами материала, конструктивными формами и размерами детали и программой выпуска.

Деталь вал-шестерня изготавливается из стали 50 с годовой программой выпуска 70 000 шт. Заготовку в этом случае целесообразно получать горячей объемной штамповкой в открытых штампах ( облойная ). Она характеризуется тем, что после заполнения металлом полости ручья штампа избыток его вытесняется в специальную полость, образуя при этом отход называемый облой. Облой обрезается особыми штампами. При штамповке в открытых штампах из заготовки малой точности получают поковки высокой точности за счет различного объема облоя. Технологический процесс изготовления поковок горячими штампами состоит из следующих основных операций.:

1) Резка прутков на мерные заготовки

2) Нагрев

3) Штамповка

4) Обрезка облоя

5) Правка

6) Термообработка

7) Очистка от окалины

8) Калибровка

Штамповку целесообразно производить на прессе так как он позволяет получить более точные

заготовки, благодаря отсутствию ударных нагрузок уменьшается вероятность сдвига штампов (точнее верхнего штампа относительно нижнего, фиксированного положения). Вертикальный штамп имеет в нижней точке, выталкиватель заготовок (пресс), что позволяет уменьшать штамповочные уклоны до 3...5°, а это позволяет уменьшить припуски на обработку. Кроме того производительность пресса выше чем молота в полтора-два раза за счет сокращения ударов в каждом ручье до одного.

Расчет заготовки.

1. Исходные данные.

1.1 Материал Сталь 50 ГОСТ 1050-88;

С- 0,47...0,55; Si- 0,17…0,37; Mn- 0,50…0,80;

Подсчитаем суммарное количество легирующих элементов:

å![]() кол.лег.эл-ов=(0,17+0,37)/2+(0,50+0,80)/2

= 0,92 %

кол.лег.эл-ов=(0,17+0,37)/2+(0,50+0,80)/2

= 0,92 %

Средне количество легирующих элементов 0,92 %

1.2 Масса детали 4,6 кг

1.3 Масса поковки

Мп = mзаг×1,8(Кр)=4,6×1,8 =8,28 кг

Расчетный коэффициент Кр = 1,8

1.4 Класс точности

Деталь изготовлена в открытом штампе. Класс точности Т4.

1.5 Группа сталей М2.

1.6 Степень сложности

С=Gп/Gф= =

=![]() =0,987

=0,987

При С = 0,987 сложность поковки соответствует классу С1.

1.7 Конфигурация поверхности разъема штампа - П ( плоская)

1.8 Исходный индекс 13.

2. Расчет припусков на механическую обработку.

2.1 Основные припуски:

Поверхности диаметром 45 мм и шероховатостью поверхности 1,25 мкм - 2,0 мм ( 2 поверхности)

Поверхности диаметром 80 мм и шероховатостью поверхности 10 мкм – 1,8 мм

Поверхности диаметром 50 мм и шероховатостью поверхности 1,25 мкм - 2,0 мм.

2.2 Линейные размеры

Линейный размер 214 мм с шероховатостью поверхности 10 мкм 2,3 мм

Линейный размер 48 мм с шероховатостью поверхности 10 мкм 1,8 мм

Линейный размер 100 мм с шероховатостью поверхности 10 мкм 1,8 мм.

2.3 Дополнительные припуски.

Смещение по поверхности разъема штампа – 0,3 мм ( по диаметрам)

Отклонения по плоскостности ( по торцам) – 0,5 мм.

2.4 Размеры поковки

Æ45: 45+(2,0+0,3)*2 = 50 мм

Æ50: 50+(2,0+0,3)*2 = 55 мм

Æ80: 80+(1,8+0,3)*2 = 85 мм.

Линейные размеры:

214: 214+(2,3+0,5)*2 = 220 мм

100: 100+(1,8+0,5-1,8) = 100,5 мм

48: 48+(2,3-1,8+0,5) = 49 мм.

2.5 Допускаемые отклонения размеров, мм

диаметр 50 ![]() диаметр 55

диаметр 55![]() диаметр 85

диаметр 85![]()

длина 49![]() длина 100,5

длина 100,5![]() длина 220

длина 220![]()

2.4 Разработка технологического процесса изготовления детали

Выбор технологической базы.

Технологические базы это поверхности детали, которыми она ориентируется в пространстве на станке относительно режущего инструмента. При выборе технологической базы руководствуются следующими принципами:

1) Постоянство баз;

2) Совмещение баз;

Принцип постоянства баз требует на большинстве операций технологического процесса в качестве технологических баз использовать одни и те же поверхности. Это обеспечит точность взаимного положения поверхностей детали. Принцип совмещения баз требует при выборе схемы базирования в качестве технологической базы использовать измерительные базы детали. Это позволяет повысить точность размеров детали.

При изготовлении валов в качестве основных баз, которые могут быть использованы на большинстве операций технологического процесса, рекомендуют использовать центровые гнезда ( конические отверстия, просверленные в торцах вала). Большинство размеров вала задается от его оси, то есть измерительной базой его является ось. Фиксированное положение оси заготовки на станке позволяет совмещать измерительную и технологическую базу. Погрешности базирования для таких поверхностей равны нулю. И з возможных вариантов выполнения центровых гнезд берем ( по ГОСТ) тип 2 с предохранительной конусом, выполненным под углом 120 градусов. Он предохраняет основную базу - конусное отверстие ( выполненное под 60°) от забоя и других возможных повреждений при транспортировке вала. По длине деталь базируется в торец. центровые гнезда получают на первой операции технологического процесса. На ней базирование заготовки приходиться выполнять на черные, необработанные поверхности. В качестве черновых баз на первой операции рекомендуется брать поверхности, которые у детали должны быть выполнены с наибольшей точностью. Фрезерование шпоночного паза производиться при установке на шейки вала, предварительно прошлифованные. Нарезка зубьев производиться на центрах.

Выбор методов обработки поверхностей детали.

Точность поверхностей

(две поверхности) Æ 45 мм при шероховатости ![]() должна быть выполнена по седьмому

квалитету точности. Это можно обеспечить последовательностью следующих

операций:

должна быть выполнена по седьмому

квалитету точности. Это можно обеспечить последовательностью следующих

операций:

| вариант 1 | вариант 2 | ||

| точение черновое | 12 квалитет | Точение черновое | 12 квалитет |

| получистовое | 10 квалитет | получистовое | 10 квалитет |

| Чистовое | 8 квалитет | Шлифование | |

| шлифование чистовое | 7 квалитет | предварительное | 8 квалитет |

| чистовое | 7 квалитет | ||

Для выбора наиболее подходящего варианта прежде всего нужно сравнить их с технико-экономической точки зрения. Наиболее выгодным вариантом является вариант номер,его мы и будем использовать.

Точность поверхности Æ 50мм должна быть

выполнена по 6 квалитету точности при шероховатости ![]() . Это достигается следующими

вариантами:

. Это достигается следующими

вариантами:

| вариант 1 | вариант 2 | ||

| точение черновое | 12 квалитет | Точение черновое | 12 квалитет |

| получистовое | 10 квалитет | получистовое | 10 квалитет |

| чистовое | 8 квалитет | Шлифование | |

| шлифование чистовое | 6 квалитет | предварительное | 8 квалитет |

| чистовое | 6 квалитет | ||

Точность поверхности Æ 80 мм должна быть

выполнена по 11 квалитету точности с шероховатостью ![]() . Получаем эти величины при помощи

чернового и получистового точения, которые дают соответственно 12 и 11

квалитеты.

. Получаем эти величины при помощи

чернового и получистового точения, которые дают соответственно 12 и 11

квалитеты.

Фрезерование шпоночного паза:

Производим с помощью шпоночно-фрезерного станка при установке на шейки вала.. Одна операция вполне достаточна чтобы получить требуемую степень точности шпоночного паза ( 9 квалитет ).

Нарезание резьбы.

Производим на зубофрезерном станка. Нарезание дисковой фрезой дважды (2 операции) и последующее шевингование в итоге дает нам требуемую степень точности шестерни, а именно 7-х.

Операция точения

Определяем штучное время тшт:

Тшт = t0+tвсп+tобс+tп,

где tо = (L+y1+y2)/S0n, где у1- врезание ( 2 мм при токарной обработке)

у2 – перебег ( =0 так как резец упирается )

S0 –подача при фасонном точении, зависит от шероховатости обработки и радиуса

резца. Принимаем S0 = 0,11 мм/об.[1- стр. 268. т. 2, табл. 14]

Рассчитываем скорость резания :

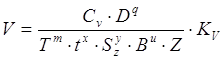

V = ![]() ,

,

где Т – стойкость, равная 60 мин при одноинструментной обработке [ 1- стр. 264, табл. 8]

t- припуск на обработку, при точении принимаем равный 0,3 мм;

S – подача ( см. выше)

m,x,y- коэффициенты [1- стр. 269, табл. 17] x =0.15;y =0.20; m = 0.20.

Кv – произведение ряда коэффициентов ( см.выше)

Кv = Км ×Кп×Ки,

где Км – коэффициент, учитывающий качество обрабатывания поверхности. ( Км = (750/640)=1,17)

Кп - коэффициент, отражающий состояние поверхности заготовки.

Ки – коэффициент, учитывающий качество материала инструмента.

Кп = Ки =1, так как сталь материала резца Т15К6.

Следовательно можно подсчитать и скорость резания.

Кv = 1×1×1,75 = 1,17

V = ![]() = 405 м/мин

= 405 м/мин

Отсюда находим частоту вращения

nрасч =![]() =

= ![]() = 2552,5 об/мин

= 2552,5 об/мин

Принимаем частоту вращения nст станка равную 800 об/мин.

Тогда фактическая скорость

Vфакт = ![]() =

=![]() = 127 об/мин

= 127 об/мин

Определим составляющую силы резания :

Рz = 10 Cp×tx×Sy×vn×Kp =![]() = 77,3 Н

= 77,3 Н

Рассчитаем мощность станка ( требуемую):

N = ![]() =

= ![]() = 0,16 кВт

= 0,16 кВт

Тогда основное время будет равно:

t0 = ![]() =

= ![]() = 0,59 мин

= 0,59 мин

tвсп =0,3 мин

tобс = 0,04×(t0+tвсп) = 0,0356 мин

tп = 0,02×(t0+tвсп) = 0,0007 мин

Тогда общее время :

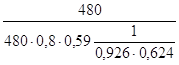

Tшт = t0+tвсп +tобс +tп= 0,59 + 0,3 + 0,0356 + 0,0007 = 0,926 мин

Аналогично расчет выполняем для операции шлифование:

t = 0,3 мм

S = 0,005 мм/об

Vкр = 35 м/с

Vдет = 40 м/мин

nрасч = ![]() = 251,63 об/мин

= 251,63 об/мин

nст = 250 об/мин

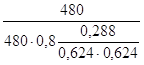

Получим основное время:

t0 = ![]() × К = 0,3×1,2/(0,005+250) = 0,288

мин

× К = 0,3×1,2/(0,005+250) = 0,288

мин

tвсп = 0,3 мин

tобс = 0,04(t0+ tвсп) = 0,024 мин

tп = 0,02(t0+ tвсп) = 0,012 мин

Получаем штучное время:

Tшт = 0,288+0,3+0,024+0,012 = 0,624 мин

Вычисляем трудоемкость:

при точении :

t = f/g =  = 1,81 мин

= 1,81 мин

при шлифовании :

t =  = 1,69 мин

= 1,69 мин

2.5 Выбор оборудования и разработка технологического маршрута

При составлении маршрутной технологии ориентируются на типовой технологический процесс изготовления деталей класса «ВАЛ», при этом всю механическую обработку распределяют по операциям, придерживаясь следующих правил. На первых операциях технологического процесса, обрабатываемые поверхности приняты за основные технологические базы: центровые гнезда и торец. Остальные поверхности детали обрабатываются в последовательности обратной степени их точности. Заканчиваем изготовление детали обработкой наиболее точной, имеющей наибольшее значение для детали поверхности ( поверхность Æ 50 мм и 6 квалитет). Операции технологического контроля выполняем после тех этапов, где вероятно

повышенное количество брака, перед сложными и дорогостоящими операциями, а также в конце обработки. При проектировании маршрутной обработки детали для каждой операции выбираем

оборудование, приспособление, режущий и мерительный инструмент.

Для последовательности обработки детали составляем таблицу:

Таблица 1 Технологический маршрут обработки детали

|

№ операции |

Наименование и краткое содержание операции |

Технологические базы |

Станок | Приспособление | Режущий инструмент | Мерительный инструмент |

| 005 | Фрезерная. Фрезеровать торцы и зацентровать их. | Шейки и торец. |

Фрезерно-цен тровальный полуавтомат МР71 |

Тиски самоцентрирующие (губки-призмы) | Две фрезы торцовые. Два сверла центровочных | Штанген-циркуль. |

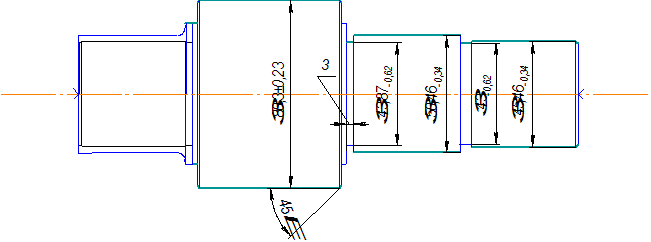

| 010 |

Точение. Точить начерно поверхности : Æ45f7; Æ50k6; Æ80h11; канавки 3х1 (две канавки) и 5х1. 3 Фаски 1х45°.,буртик Æ60-2 мм |

Центровые отверстия и торец. |

Многорезцовый полуавтомат 1721 |

Центра, план-шайба, поводковое устройство | 3 Резца проходных и два резца канавочных, 3 резца для снятия фаски. | Скобы |

| 015 |

Точение. Точить поверхности начерно: Æ45f7; 2 фаски 1х45°; буртик, канавка |

Центровые отверстия и торец. |

Многорезцовый полуавтомат 1721 |

Центра, план-шайба, поводковое устройство | 1 Резец проходной, резец для проточки буртиков, и 2 резца для снятия фаски. | Скобы |

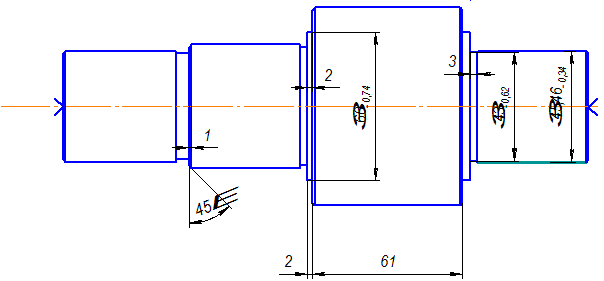

| 020 |

Получистовое точение. Точить поверхности: Æ45f7; Æ50k6; ; Æ80h11; |

Центровые отверстия и торец |

Многорезцовый полуавтомат 1721 |

Центра, поводковое устройство | 3 Резца проходных | Скобы |

| 025 |

Получистовое точение. Точить поверхности: Æ45f7; |

Центровые отверстия и торец |

Многорезцовый полуавтомат 1721 |

Центра, план-шайба, поводковое устройство | Резец проходной | Скобы |

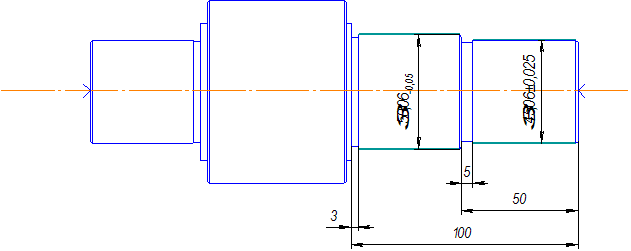

| 030 |

Предварительное шлифование поверхностей: Æ45f7; Æ50k6; |

Центровые отверстия | Специальный многокамневый кругошли- фовальный станок | Центра, поводковое устройство. | Абразивные круги. | Скобы |

| 035 |

Предварительное шлифование поверхностей: Æ45f7; |

Центровые отверстия | Специальный многокамневый кругошли- фовальный станок | Центра, поводковое устройство. | Абразивные круги. | Скобы |

| 040 | Фрезерование шпоночного паза. | Шейки, торец |

Шпоночно-фрезерный станок ДФ-96. |

Призма | Концевая фреза с маятниковой подачей. | |

| 045 | Фрезерование цилиндрических зубьев. | Центровые отверстия. | Зубофрезерный станок 5313 |

Центра, поводковое устройство |

Червячная модульная фреза. | |

| 050 | Снятие фасок на торцах зубьев. | Центровые отверстия. | Центра, | |||

| 055 | Шевингование зубьев. | Шейки, торец |

Шевинговальный станок 5702В |

Центра | Шевер специальной конструкции. | |

| 060 | Слесарная | - | - | - | - | - |

| 065 | Промывка | - | - | - | - | - |

2.6 Расчет припусков на обрабатываемые поверхности

Выделяем четыре основных обрабатываемых поверхности :

Æ45 мм (две поверхности); Æ50 мм; Æ80 мм –все эти поверхности должны быть получены с разными квалитетами точности.

Поверхности Æ45 мм должны быть получены по седьмому квалитету точности. Составляем для последовательных операций величину припусков, которые необходимо снять в процессе обработки.

|

Æ45 |

Припуск | Расчетный размер |

| Заготовка | 5 |

Æ50 |

| Точение |

4,54 |

Æ45,46 |

| Точение |

0,3 |

Æ45,16-0,17 |

| Шлифование |

0,1 |

Æ45,06 |

| Шлифование |

0,06 |

Æ45 |

Поверхность диаметром 50 мм должна быть обработана по шестому квалитету точности.

|

Æ50 |

Припуск | Расчетный размер |

| Заготовка | 5 |

Æ55 |

| Точение |

4,54 |

Æ50,46 |

| Точение |

0,3 |

Æ50,16-0,17 |

| Шлифование |

0,1 |

Æ50,06-0,05 |

| Шлифование |

0,06 |

Æ50 |

Поверхность диаметром 80 мм должна быть выполнена по одиннадцатому квалитету точности.

| Æ45-0,13 (Æ80h11) | Припуск | Расчетный размер |

| Заготовка | 5 |

Æ85 |

| Точение |

4,7 |

Æ80,3 |

| Точение |

0,3 |

Æ80-0,13 |

2.7 Расчёт режимов резания

Операция 005: фрезерно-центровальная

1 переход: фрезерование

1. Скорость резания определяем по формуле:

,

,

где Сv и показатели степени определяем по [4] (стр. 286 – 290 табл. 39)

Cv=91, m = 0,2; x = 0,1; y = 0,2; u = 0,2; q = 0,25.

По этим же нормативным данным находим остальные величины этой формулы.

D – диаметр фрезы в мм; D = 60 мм;

T – стойкость инструмента (мин.) находим по [4] (стр.264); T = 60 мин;

t – глубина резания в мм; t = 1,5 мм;

SZ – подача на один зуб [4](стр283 – 286 табл.33 –38 ); SZ = 0,1;

Z – число зубьев фрезы, Z = 12.

B – ширина фрезерования в мм, B = 45.

Поправочный коэффициент Кv определяется по формуле:

![]() ,

,

Kmv – коэффициент учитывающий влияние материала заготовки

(табл. 1-4 стр. 261-263), Kmv = 1.

Kпv – коэффициент учитывающий состояние поверхности из [4] (табл.5 стр. 263); Kпv = 0,9

Киv – коэффициент, учитывающий материал инструмента из [4] (табл.6 стр.263); Киv = 0,65.

Подставив все найденные значения в формулу, получим: V =112,688 м/мин.

2. Определяем частоту вращения фрезы по формуле:

![]() мин-1

мин-1

Так как марка нашего станка МР71, то расчётную частоту вращения шпинделя мы должны скорректировать по паспорту станка. Берём ближайшее, меньшее значение числа оборотов станка к расчётному в мин-1, nст = 315

Скорость резания, обеспечиваемая станком Vст = 60 м/мин

Подача на один зуб SZ = 0,1 мм/зуб

Расчетная подача S = 1,2 мм/об

Таблица 2

| Марка станка | МР71 |

| Скорость резания, м/мин | Vрез = 60 |

| Частота вращения фрезы, мин-1 | n = 315 |

| Подача расчетная, мм/об | S = 1,2 |

| Основное технологическое время | То=0.855 мин |

Операция токарная 005 (переход 2)

Исходные данные:

Таблица 3

| Оборудование | МР71 |

| Обрабатываемый материал | Сталь50 |

| Предел прочности(без ТО), Мпа | 380 |

| Материал резца | Т15К6 |

| Вид обработки | Наружное продольное точение |

| Характер поверхности | Черновая обработка |

| Применение СОЖ | Есть |

1. Скорость резания определяем по формуле:

![]() ,

,

Сv и показатели степени определяем по [4] (стр. 269 – 270 табл. 17)

Cv=420, m=0.2, x=0.15, y=0.2

По этим же нормативным данным находим остальные величины этой формулы.

D - диаметр обработки в мм 5

T – стойкость инструмента в (мин.) находим по [10](стр.268),……………………………………………………………..…….. 60

t – глубина резания в мм…………………………………………………2,5

S – подача в мм/об [10](стр266 – 268 табл.11 – 15)…………………………………………………………………………..…0.08

Поправочный коэффициент Кv определяется по формуле:

![]() ,

,

Kmv – коэффициент учитывающий влияние материала заготовки

![]() ,

,

Кг – коэффициент характеризующий группу стали по обрабатываемости [4] (табл.2 стр.262)………………………………….…0.9

nv – показатель степени [10] (табл. 2 стр. 262)…………………….…1

Kпv – коэффициент, учитывающий состояние поверхности из [4] (табл.5 стр 263)…………………………………………………..……………0.7

Киv – коэффициент, учитывающий материал инструмента из [4] (табл.6 стр.263)………………………………………………………………………….0.8

Подставив все найденные значения в формулу, получим:

![]()

2. Определяем частоту вращения шпинделя по формуле:

![]()

Так как марка нашего станка МР71, то расчётную частоту вращения шпинделя мы должны скорректировать по паспорту станка. Берём ближайшее, меньшее значение числа оборотов станка к расчётному в мин-1, nст=1500.

Скорость резания, обеспечиваемая станком Vст=25 м/мин.

Все полученные данные сводим в таблицу:

Таблица 4

| Марка станка | МР71 |

| Скорость резания | Vрез=25 м/мин |

| Частота вращения шпинделя | n=1500 мин-1 |

| Подача на оборот | S=0.08 мм/об |

| Основное технологическое время | То=0.142 мин |

010 Операцию точения

поверхностей

Æ![]() ; Æ

; Æ![]() Æ80,3h12

Æ80,3h12![]() 0,23

0,23

Таблица.5

| Оборудование | Многорезцовый полуавтомат МР71 |

| Обрабатываемый материал | Сталь 50 |

| Вид обработки | Наружное продольное точение |

| Характер поверхности | Черновое точение |

Поперечная подача

Глубина резания t = 1,5 мм

Принимаем подачу S = 0,1 мм/об

Тогда скорость резания

V = ![]()

![]() ×0,5 = 188,01 м/с

×0,5 = 188,01 м/с

Тогда частота вращения детали

n = 1000×188,01/3,14×80 = 748 об/мин

Принимаем частоту вращения шпинделя по паспортным данным станка n = 500 об/мин

Тогда Vф = 3,14×80×500/1000 = 125 м/мин

| Марка станка | МР71 |

| Скорость резания | Vрез=125 м/мин |

| Частота вращения шпинделя | n=500 мин-1 |

| Подача на оборот | S=0.01 мм/об |

| Основное технологическое время | То=0.24 мин |

Аналогично проводится расчет для других технологических операций.

2.8 Нормирование операций

Техническую норму времени в условиях массового и крупносерийного производств устанавливается расчётно-аналитическим методом.

Тшт – штучное время, мин.

То – основное время, вычисляется на основании принятых режимов резания, мин;

Тв – вспомогательное время, мин

005 Фрезерно-центровочная

1. Основное время То = 0,446 мин

2. Вспомогательное время Тв=0.3+0.03=0.6 мин

3. Время на обслуживание Тобс.=0,03 мин

4. Время на перерыв Тп= 0,03 мин

5. Штучное время.

Тшт = 0,446+0,6+0,03+0,03 = 1,106 мин

010 Токарная

1. Основное время То = 1,36 мин

2. Вспомогательное время Тв =0.3 мин

3. Время на обслуживание Тобс.=0,09 мин

4. Время на перерыв Тп= 0,09 мин

5. Штучное время.

Тшт =1,36+0,3+0,09+0,09 =1,86 мин

015 Токарная

1. Основное время То = 1,16 мин

2. Вспомогательное время Тв =0,3 мин

3. Время на обслуживание Тобс.=0,04 мин

4. Время на перерыв Тп= 0,04 мин

5. Штучное время.

Тшт =1,16+0,3+0,04+0,04 =1,44 мин

020 Токарная

1. Основное время То = 1,36 мин

2. Вспомогательное время Тв =0,3 мин

3. Время на обслуживание Тобс.=0,09 мин

4. Время на перерыв Тп= 0,09 мин

5. Штучное время.

Тшт =1,36+0,3+0,09+0,09 =1,86 мин

025 Токарная

1. Основное время То = 0,667 мин

2. Вспомогательное время Тв =0,3 мин

3. Время на обслуживание Тобс.=0,03 мин

4. Время на перерыв Тп= 0,02 мин

5. Штучное время.

Тшт =0,667+0,3+0,02+0,03 =1,02 мин

035 Шлифовальная

1. Основное время То = 0,288 мин

2. Вспомогательное время Тв =0,3 мин

3. Время на обслуживание Тобс.=0,025 мин

4. Время на перерыв Тп= 0,01 мин

5. Штучное время.

Тшт =0,288+0,3+0,025+0,01 =0,624 мин

040 Шлифовальная

1. Основное время То = 0,28 мин

2. Вспомогательное время Тв =0,3 мин

3. Время на обслуживание Тобс.=0,025 мин

4. Время на перерыв Тп= 0,01 мин

5. Штучное время.

Тшт =0,28+0,3+0,025+0,01 =0,615 мин

045 Шпоночно-фрезерная

1. Основное время То = 3,85 мин

2. Вспомогательное время Тв =0,5 мин

3. Время на обслуживание Тобс.=0,18 мин

4. Время на перерыв Тп= 0,12 мин

5. Штучное время.

Тшт =3,85+0,5+0,18+0,12 =4,65 мин

050 Зубофрезерная

1. Основное время То = 0,27 мин

2. Вспомогательное время Тв =0,3 мин

3. Время на обслуживание Тобс.=0,04 мин

4. Время на перерыв Тп= 0,03 мин

5. Штучное время.

Тшт =0,27+0,3+0,04+0,03 =0,639 мин

055 Зубошевинговальная

1. Основное время То = 0,3 мин

2. Вспомогательное время Тв =0,25 мин

3. Время на обслуживание Тобс.=0,025 мин

4. Время на перерыв Тп= 0,015 мин

5. Штучное время.

Тшт =0,3+0,25+0,025+0,015 =0,59 мин

090 Шлифовальная

1. Основное время То = 0,288 мин

2. Вспомогательное время Тв =0,3 мин

3. Время на обслуживание Тобс.=0,025 мин

4. Время на перерыв Тп= 0,01 мин

5. Штучное время.

Тшт =0,288+0,3+0,025+0,01 =0,624 мин

095 Шлифовальная

1. Основное время То = 0,28 мин

2. Вспомогательное время Тв =0,3 мин

3. Время на обслуживание Тобс.=0,025 мин

4. Время на перерыв Тп= 0,01 мин

5. Штучное время.

Тшт =0,28+0,3+0,025+0,01 =0,615 мин

Список литературы

1. Методическое указание к выполнению курсового проекта по технологии машиностроения. Под редакцией Гусева В.Г. - Владимир: ВПИ 1991г.

2. Андерс А.А. проектирование заводов и механосборочных цехов в автотракторной промышленности; Учебное пособие для студентов механических специальностей ВУЗов. - М; Машиностроение 1982г, 271с.

3. Справочник технолога - машиностроителя. T.1. Под редакцией Косиловой А.Г. и Мещерякова Р.К, 4-е изд., переработанное и дополненное. - М:

Машиностроение 1985г, 656с.

4. Справочник технолога - машиностроителя. Т.2. Под редакцией Косиловой А.Г. и Мещерякова Р.К. 4-е изд., переработанное и дополненное. - М:

Машиностроение 1985г, 496с.

5. Корсаков B.C. Основы конструирования приспособлений; Учебник для ВУЗов. 2-е изд., переработанное и дополненное. - М: Машиностроение 1963г,277с.

6. Горошкин А.К. Приспособления для металлорежущих станков. Справочник. 7-е изд., переработанное и дополненное. - М:

Машиностроение 1979г.

7. А.А. Гусев, Е.Р.Ковальчук и др. Технология машиностроения. Учебник для ВУЗов. – М.: Машиностроение, 1986. – 480.: ил.

8. В.А. Аршинов, Г.А. Алексеев Резание металлов и режущий инструмент.Изд.3-е, перераб. и доп. учебник для ВУЗов. – М.:Машиностроение, 1975.

ГОСТ 3.1118-82 Форма 1

|

||||||||||||||||||||||||||||||||||||||||||||||||

| Дубл. | ||||||||||||||||||||||||||||||||||||||||||||||||

| Взам. | ||||||||||||||||||||||||||||||||||||||||||||||||

| Подл. | ||||||||||||||||||||||||||||||||||||||||||||||||

| Разраб. |

Демиденко С.А. |

Т35.52.11 |

||||||||||||||||||||||||||||||||||||||||||||||

| Пров. |

Жданов А.Н. |

|

||||||||||||||||||||||||||||||||||||||||||||||

Вал-шестерня |

||||||||||||||||||||||||||||||||||||||||||||||||

| Н. контр | ||||||||||||||||||||||||||||||||||||||||||||||||

Сталь 18ХГТ ГОСТ 4543-71 |

||||||||||||||||||||||||||||||||||||||||||||||||

| М01 | ||||||||||||||||||||||||||||||||||||||||||||||||

| Код | ЕВ | МД | ЕН | Нрас | КИМ | Код загот | Профиль и размеры | Кд | МЗ | |||||||||||||||||||||||||||||||||||||||

| М02 | 166 | 1,8 | 0,78 | Æ76*186 | 2,3 | |||||||||||||||||||||||||||||||||||||||||||

| А | цех | Уч. | РМ | Опер | Код, наименование операции | Обозначение документа | ||||||||||||||||||||||||||||||||||||||||||

| Б | Код, | Наименование оборудования | СМ | Проф | Р | УТ | КР | КОИД | ЕН | ОП |

Кшт |

Тпз |

Тшт |

|||||||||||||||||||||||||||||||||||

| А 03 | 005 4269 Фрезерно-центровальная | ИОТ | ||||||||||||||||||||||||||||||||||||||||||||||

| Б 04 | 381825 мод.2Г942 | 18632 | 3 | Н | 1 | 1 | 1 | 1 | 3,42 | |||||||||||||||||||||||||||||||||||||||

| 05 | ||||||||||||||||||||||||||||||||||||||||||||||||

| 06 | 010 4117 Токарная. | ИОТ | ||||||||||||||||||||||||||||||||||||||||||||||

| 07 | 381115 мод.1Е713 | 18217 | 3 | Н | 1 | 1 | 1 | 1 | 1,962 | |||||||||||||||||||||||||||||||||||||||

| 08 | ||||||||||||||||||||||||||||||||||||||||||||||||

| 09 | 015 4117 Токарная. | ИОТ | ||||||||||||||||||||||||||||||||||||||||||||||

| 10 | 381115 мод.1Е713 | 18217 | 3 | Н | 1 | 1 | 1 | 1 | 2,04 | |||||||||||||||||||||||||||||||||||||||

| 11 | ||||||||||||||||||||||||||||||||||||||||||||||||

| 12 | 020 ХХХХ Получистовое точение. | ИОТ | ||||||||||||||||||||||||||||||||||||||||||||||

| 13 | ХХХХХХ мод. БП730 | 18217 | 4 | Н | 1 | 1 | 1 | 1 | 3,21 | |||||||||||||||||||||||||||||||||||||||

| 14 | ||||||||||||||||||||||||||||||||||||||||||||||||

| 15 | 025 4117 Получистовое точение. | ИОТ | ||||||||||||||||||||||||||||||||||||||||||||||

| 16 | 381115 мод. 1Е713 | 18217 | 3 | Н | 1 | 1 | 1 | 1 | 3,21 | |||||||||||||||||||||||||||||||||||||||

| 17 | ||||||||||||||||||||||||||||||||||||||||||||||||

| 18 | 030 4182 Предварительное шлифование | ИОТ | ||||||||||||||||||||||||||||||||||||||||||||||

| 19 | 381573 мод. 5С268 | 12287 | 3 | Н | 1 | 1 | 1 | 1 | 1,37 | |||||||||||||||||||||||||||||||||||||||

МК |

||||||||||||||||||||||||||||||||||||||||||||||||

ГОСТ 3.1118-82 Форма 1б

|

|||||||||||||||||||||||||||||||||||||||

| Дубл. | |||||||||||||||||||||||||||||||||||||||

| Взам. | |||||||||||||||||||||||||||||||||||||||

| Подл. | |||||||||||||||||||||||||||||||||||||||

| Разраб. |

Демиденко С.А. |

Т35.52.111 |

|||||||||||||||||||||||||||||||||||||

| Пров. |

Жданов А.В. |

||||||||||||||||||||||||||||||||||||||

| А | цех | Уч. | РМ | Опер | Код, наименование операции | Обозначение документа | |||||||||||||||||||||||||||||||||

| Б | Код, | Наименование оборудования | СМ | Проф | Р | УТ | КР | КОИД | ЕН | ОП |

Кшт |

Тпз |

Тшт |

||||||||||||||||||||||||||

| к/м | Наименование детали, сб. единицы или материала | Обозначение, код | ОПП | ЕВ | ЕН | КИ | Н. Расх | ||||||||||||||||||||||||||||||||

| А 03 | 035 4121 Предварительное шлифование поверхностей | ИОТ | |||||||||||||||||||||||||||||||||||||

| Б 04 | 38121Х мод. 2Н118 | 17335 | 3 | Н | 1 | 1 | 1 | 1 | 0,64 | ||||||||||||||||||||||||||||||

| 05 | |||||||||||||||||||||||||||||||||||||||

| 06 | 040 7261 Фрезерование шпоночного паза. | ИОТ | |||||||||||||||||||||||||||||||||||||

| 07 | 381741 мод.4407 | 2 | Н | 1 | 1 | 1 | 1 | 0,16 | |||||||||||||||||||||||||||||||

| 08 | |||||||||||||||||||||||||||||||||||||||

| 09 | 045 4157 Фрезерование цилиндрических зубьев | ИОТ | |||||||||||||||||||||||||||||||||||||

| 10 | 381574 мод.5Б702В | 12290 | 3 | Н | 1 | 1 | 1 | 1 | 3,42 | ||||||||||||||||||||||||||||||

| 11 | |||||||||||||||||||||||||||||||||||||||

| 12 | 050 7272 Снятие фасок на торцах зубьев. | ИОТ | |||||||||||||||||||||||||||||||||||||

| 13 | 381743 мод. 5992 | 18217 | 4 | Н | 1 | 1 | 1 | 1 | 0,52 | ||||||||||||||||||||||||||||||

| 14 | |||||||||||||||||||||||||||||||||||||||

| 15 | 055 5110 Шевингование зубьев. | ||||||||||||||||||||||||||||||||||||||

| 16 | |||||||||||||||||||||||||||||||||||||||

| 17 | |||||||||||||||||||||||||||||||||||||||

| 18 | 060 4131 Слесарная | ИОТ | |||||||||||||||||||||||||||||||||||||

| 19 | Верстак | 1 | Н | 1 | 1 | 1 | 1 | 1,41 | |||||||||||||||||||||||||||||||

| 20 | |||||||||||||||||||||||||||||||||||||||

| 21 | 065 4132 Промывка | ИОТ | |||||||||||||||||||||||||||||||||||||

| 22 | Моечная машина | 1 | Н | 1 | 1 | 1 | 1 | 1,52 | |||||||||||||||||||||||||||||||

| 23 | |||||||||||||||||||||||||||||||||||||||

| 24 | |||||||||||||||||||||||||||||||||||||||

МК |

|||||||||||||||||||||||||||||||||||||||

ГОСТ 3.1105-84 Форма 7

|

|||||||||||||||||||||||||||||

| Дубл. | |||||||||||||||||||||||||||||

| Взам. | |||||||||||||||||||||||||||||

| Подл. | |||||||||||||||||||||||||||||

| Разраб. |

Демиденко С.А. |

Т35.52.111 |

|||||||||||||||||||||||||||

| Пров. |

Жданов А.В. |

|

|||||||||||||||||||||||||||

Вал-шестерня ведомый |

005 |

||||||||||||||||||||||||||||

| Н. контр | |||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||

КЭ |

|||||||||||||||||||||||||||||

ГОСТ 3.1404-86 Форма 3

|

|||||||||||||||||||||||||||||||||||||||||||||

| Дубл. | |||||||||||||||||||||||||||||||||||||||||||||

| Взам. | |||||||||||||||||||||||||||||||||||||||||||||

| Подл. | |||||||||||||||||||||||||||||||||||||||||||||

| Разраб. |

Демиденко С.А.. |

Т35.53.111 |

|||||||||||||||||||||||||||||||||||||||||||

| Пров. |

Жданов А.В. |

ВлГУ |

|||||||||||||||||||||||||||||||||||||||||||

Вал-шестерня ведомый |

005 |

||||||||||||||||||||||||||||||||||||||||||||

| Н. контр | |||||||||||||||||||||||||||||||||||||||||||||

| Наименование операции | Материал | Твёрдость | ЕВ | МД | Профиль и разиеры | МЗ | КОИД | ||||||||||||||||||||||||||||||||||||||

.1.1 Фрезерно-центровальная |

Сталь 18ХГТ |

НВ156.197 |

166 |

1,8 |

Æ77*196 |

2,3 |

1 |

||||||||||||||||||||||||||||||||||||||

| Оборудование | Обозначение программы | То | Тв | Тпз | Тшт | СОЖ | |||||||||||||||||||||||||||||||||||||||

.1.1.1 Мод. 2Г942 |

2,5 |

0,44 |

0,48 |

3,42 |

МР-1У ТУ 38-101731-80 |

||||||||||||||||||||||||||||||||||||||||

| ПИ | Д или В | L, мм | t, мм | i | S, мм/об |

n, мин-1 |

V, м/мин | Тв, мин | То, мин | ||||||||||||||||||||||||||||||||||||

| 01 | 1. Фрезеровать торец, выдерживая размеры 7; 9 | ||||||||||||||||||||||||||||||||||||||||||||

| 02 | 396190 Наладка; 391854 фреза Æ 160*57 Т5К10; 392870 Оправка | ||||||||||||||||||||||||||||||||||||||||||||

| 03 |

Æ 50*190; 393121 Скоба 182-0,2; 393121 Скоба 30-0,84 |

||||||||||||||||||||||||||||||||||||||||||||

| 04 | 63 | 70 | 2 | 1 | 0,8 | 249 | 125 | ||||||||||||||||||||||||||||||||||||||

| 05 | |||||||||||||||||||||||||||||||||||||||||||||

| 06 | 2. Сверлить центровые отверстия, выдерживая размеры 1-6; 8 | ||||||||||||||||||||||||||||||||||||||||||||

| 07 |

.1.1.1.1 391242 Сверло Æ5 – 2 шт; 392831 Втулка – 2 шт; 396190 Цанга – 2 шт |

||||||||||||||||||||||||||||||||||||||||||||

| 08 | 393110 Пробка 5Н14; 393110 Пробка конусн. | ||||||||||||||||||||||||||||||||||||||||||||

| 09 | 393311 Штангенциркуль ШЦ-I-125-0,1-1 ГОСТ 166-89 | ||||||||||||||||||||||||||||||||||||||||||||

| 10 | 2,5 | 1 | 0,05 | 465 | 23 | ||||||||||||||||||||||||||||||||||||||||

| 11 | |||||||||||||||||||||||||||||||||||||||||||||

| 12 | |||||||||||||||||||||||||||||||||||||||||||||

| 13 | |||||||||||||||||||||||||||||||||||||||||||||

| 14 | |||||||||||||||||||||||||||||||||||||||||||||

| 15 | |||||||||||||||||||||||||||||||||||||||||||||

| 16 | |||||||||||||||||||||||||||||||||||||||||||||

| 17 | |||||||||||||||||||||||||||||||||||||||||||||

ОК |

|||||||||||||||||||||||||||||||||||||||||||||

ГОСТ 3.1105-84 Форма 7

|

|||||||||||||||||||||||||||||

| Дубл. | |||||||||||||||||||||||||||||

| Взам. | |||||||||||||||||||||||||||||

| Подл. | |||||||||||||||||||||||||||||

| Разраб. |

Демиденко С.А. |

Т35.52.111 |

|||||||||||||||||||||||||||

| Пров. |

Жданов А.В. |

|

|||||||||||||||||||||||||||

Вал-шестерня |

010 | ||||||||||||||||||||||||||||

| Н. контр | |||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||

КЭ |

|||||||||||||||||||||||||||||

ГОСТ 3.1404-86 Форма 3

|

||||||||||||||||||||||||||||||||||||||||||||||

| Дубл. | ||||||||||||||||||||||||||||||||||||||||||||||

| Взам. | ||||||||||||||||||||||||||||||||||||||||||||||

| Подл. | ||||||||||||||||||||||||||||||||||||||||||||||

| Т35.52.111 | ||||||||||||||||||||||||||||||||||||||||||||||

| Разраб. |

Демиденко С.А. |

|||||||||||||||||||||||||||||||||||||||||||||

| Пров. |

Жданов А.В. |

ВлГУ |

||||||||||||||||||||||||||||||||||||||||||||

Вал-шестерня |

||||||||||||||||||||||||||||||||||||||||||||||

| Н. контр | ||||||||||||||||||||||||||||||||||||||||||||||

| Наименование операции | Материал | Твёрдость | ЕВ | МД | Профиль и разиеры | МЗ | КОИД | |||||||||||||||||||||||||||||||||||||||

.1.1 Точение. |

Сталь 18ХГТ |

.1.1.1.1.1 НВ156…197 |

166 |

1,8 |

Ø77*186 |

2,3 |

1 |

|||||||||||||||||||||||||||||||||||||||

| Оборудование | Обозначение программы | То | Тв | Тпз | Тшт | СОЖ | ||||||||||||||||||||||||||||||||||||||||

|

Токарно-винторезный мод. 1Е713 |

1,38 |

0,34 |

0,206 |

1,962 |

МР-1У ТУ 38-101731-80 |

|||||||||||||||||||||||||||||||||||||||||

| ПИ | Д или В | L, мм | t, мм | i | S, мм/об |

n, мин-1 |

V, м/мин | Тв, мин | То, мин | |||||||||||||||||||||||||||||||||||||

| 01 | .1.1.1.1.1.1 Копировальный суппорт | |||||||||||||||||||||||||||||||||||||||||||||

| 02 | 1. Точить поверхность вала, выдерживая размеры 1, 4-12 | |||||||||||||||||||||||||||||||||||||||||||||

| 03 | .1.1.1.1.1.1.1 392841 Центр передний, 392844 Центр задний, 392850 Державка | |||||||||||||||||||||||||||||||||||||||||||||

| 04 |

392104 резец 25*16*140 Т15К6, 393121 Скоба, 26,7-0,12, 393121 Скоба 39,6-0,25 |

|||||||||||||||||||||||||||||||||||||||||||||

| 05 |

393121 Скоба 41,6-0,25, 393311 штангенциркуль ШЦ-I-125-0,1-1 ГОСТ 166-89 |

|||||||||||||||||||||||||||||||||||||||||||||

| 06 |

100 |

0,8 |

1 |

0,25 |

250 |

31 |

||||||||||||||||||||||||||||||||||||||||

| 07 | ||||||||||||||||||||||||||||||||||||||||||||||

| 08 | .1.1.1.1.1.1.2 Поперечный суппорт | |||||||||||||||||||||||||||||||||||||||||||||

| 09 | 2. Подрезать торцы и точить фаски, выдерживая размеры 2,3 | |||||||||||||||||||||||||||||||||||||||||||||

| 10 | 392850 Державка, 392113 Резец канавочный 25*25*100 Р6М5 | |||||||||||||||||||||||||||||||||||||||||||||

| 11 |

27 |

10 |

1,6 |

1 |

0,25 |

250 |

31 |

|||||||||||||||||||||||||||||||||||||||

| 12 | ||||||||||||||||||||||||||||||||||||||||||||||

| 13 | ||||||||||||||||||||||||||||||||||||||||||||||

| 14 | ||||||||||||||||||||||||||||||||||||||||||||||

| 15 | ||||||||||||||||||||||||||||||||||||||||||||||

| 16 | ||||||||||||||||||||||||||||||||||||||||||||||

| 17 | ||||||||||||||||||||||||||||||||||||||||||||||

ОК |

||||||||||||||||||||||||||||||||||||||||||||||

ГОСТ 3.1105-84 Форма 7

|

|||||||||||||||||||||||||||||

| Дубл. | |||||||||||||||||||||||||||||

| Взам. | |||||||||||||||||||||||||||||

| Подл. | |||||||||||||||||||||||||||||

| Разраб. |

Демиденко С.А. |

Т35.52.111 | |||||||||||||||||||||||||||

| Пров. |

Жданов А.В. |

|

|||||||||||||||||||||||||||

Вал-шестерня ведомый |

015 |

||||||||||||||||||||||||||||

| Н. контр | |||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||

КЭ |

|||||||||||||||||||||||||||||

ГОСТ 3.1404-86 Форма 3

|

||||||||||||||||||||||||||||||||||||||||||||||

| Дубл. | ||||||||||||||||||||||||||||||||||||||||||||||

| Взам. | ||||||||||||||||||||||||||||||||||||||||||||||

| Подл. | ||||||||||||||||||||||||||||||||||||||||||||||

| Разраб. |

Демиденко С.А. |

Т35.52.111 | ||||||||||||||||||||||||||||||||||||||||||||

| Пров. |

Жданов А.В. |

ВлГУ |

||||||||||||||||||||||||||||||||||||||||||||

Вал-шестреня ведомый |

||||||||||||||||||||||||||||||||||||||||||||||

| Н. контр | ||||||||||||||||||||||||||||||||||||||||||||||

| Наименование операции | Материал | Твёрдость | ЕВ | МД | Профиль и разиеры | МЗ | КОИД | |||||||||||||||||||||||||||||||||||||||

.1.1 Токарная. |

Сталь18ХВГ |

.1.1.1.1.1 НВ156…197 |

166 |

1,8 |

Ø77*186 |

2,3 |

1 |

|||||||||||||||||||||||||||||||||||||||

| Оборудование | Обозначение программы | То | Тв | Тпз | Тшт | СОЖ | ||||||||||||||||||||||||||||||||||||||||

|

Токарно-винторезный мод.1Е713 |

1,5 |

0,34 |

0,2 |

2,04 |

МР-1У ТУ 38-101731-80 |

|||||||||||||||||||||||||||||||||||||||||

| ПИ | Д или В | L, мм | t, мм | i | S, мм/об |

n, мин-1 |

V, м/мин | Тв, мин | То, мин | |||||||||||||||||||||||||||||||||||||

| 01 | 1. Точить поверхности вала, передний и задний конусы, выдерживая размеры | |||||||||||||||||||||||||||||||||||||||||||||

| 02 | 392841 Центр передний, 392844 Центр задний, 392850 Державка | |||||||||||||||||||||||||||||||||||||||||||||

| 03 |

392104 Резец 25*16*140 Т15К6, 393121 Скоба 38-0,62, 393121 Скоба 40,6-0,16 |

|||||||||||||||||||||||||||||||||||||||||||||

| 04 |

393121 Скоба 50-0,62, 393311 Штангенциркуль ШЦ-I-125-0,1-1 ГОСТ 166-89 |

|||||||||||||||||||||||||||||||||||||||||||||

| 05 |

125 |

0,8 |

1 |

0,25 |

250 |

31 |

||||||||||||||||||||||||||||||||||||||||

| 06 | ||||||||||||||||||||||||||||||||||||||||||||||

| 07 | 2. Подрезать торцы, проточить канавку выдерживая размеры | |||||||||||||||||||||||||||||||||||||||||||||

| 08 |

392850 Державка, 392113 резец 25*25*100 Р6М5, 393121 Скоба 39,5-0,25 |

|||||||||||||||||||||||||||||||||||||||||||||

| 09 | .1.1.1.1.1.1.1 396190 Приспособление на доп.рад.биения | |||||||||||||||||||||||||||||||||||||||||||||

| 10 |

40 |

1,6 |

1 |

0,25 |

250 |

31 |

||||||||||||||||||||||||||||||||||||||||

| 11 | ||||||||||||||||||||||||||||||||||||||||||||||

| 12 | ||||||||||||||||||||||||||||||||||||||||||||||

| 13 | ||||||||||||||||||||||||||||||||||||||||||||||

| 14 | ||||||||||||||||||||||||||||||||||||||||||||||

| 15 | ||||||||||||||||||||||||||||||||||||||||||||||

| 16 | ||||||||||||||||||||||||||||||||||||||||||||||

| 17 | ||||||||||||||||||||||||||||||||||||||||||||||

ОК |

||||||||||||||||||||||||||||||||||||||||||||||

ГОСТ 3.1105-84 Форма 7

|

|||||||||||||||||||||||||||||

| Дубл. | |||||||||||||||||||||||||||||

| Взам. | |||||||||||||||||||||||||||||

| Подл. | |||||||||||||||||||||||||||||

| Разраб. |

Демиденко С.А. |

Т35.52.111 | |||||||||||||||||||||||||||

| Пров. |

Жданов А.В. |

|

|||||||||||||||||||||||||||

Вал-шестерня |

030 |

||||||||||||||||||||||||||||

| Н. контр | |||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||

КЭ |

|||||||||||||||||||||||||||||

ГОСТ 3.1404-86 Форма 3

|

||||||||||||||||||||||||||||||||||||||||||||||

| Дубл. | ||||||||||||||||||||||||||||||||||||||||||||||

| Взам. | ||||||||||||||||||||||||||||||||||||||||||||||

| Подл. | ||||||||||||||||||||||||||||||||||||||||||||||

| Разраб. |

Демиденко С.А. |

.1.1.1.1.1.2 Т35.52.111 |

||||||||||||||||||||||||||||||||||||||||||||

| Пров. |

Жданов А.В. |

ВлГУ |

||||||||||||||||||||||||||||||||||||||||||||

Вал-шестерня |

030 |

|||||||||||||||||||||||||||||||||||||||||||||

| Н. контр | ||||||||||||||||||||||||||||||||||||||||||||||

| Наименование операции | Материал | Твёрдость | ЕВ | МД | Профиль и разиеры | МЗ | КОИД | |||||||||||||||||||||||||||||||||||||||

.1.1 Шлифование |

Сталь 18ХГТ |

.1.2 НВ165.197 |

166 |

1,8 |

Ø77*186 |

2,3 |

1 |

|||||||||||||||||||||||||||||||||||||||

| Оборудование | Обозначение программы | То | Тв | Тпз | Тшт | СОЖ | ||||||||||||||||||||||||||||||||||||||||

|

Специальный многокамневый круглошлифовальный |

2,2 |

0,53 |

0,48 |

3,21 |

Вода |

|||||||||||||||||||||||||||||||||||||||||

| ПИ | Д или В | L, мм | t, мм | i | S, мм/об |

n, мин-1 |

V, м/мин | Тв, мин | То, мин | |||||||||||||||||||||||||||||||||||||

| 01 |

1. Предварительное шлифование поверхностей Æ45f7; Æ50k6; |

|||||||||||||||||||||||||||||||||||||||||||||

| 02 | 392841 Центр передний, 392844 Центр задний, 396196 Поводок | |||||||||||||||||||||||||||||||||||||||||||||

| 03 |

392850 Державка, 396190 Ролик 5ХНМ, 393121 скоба 6,4-0,09 |

|||||||||||||||||||||||||||||||||||||||||||||

| 04 | 393311 Штангенциркуль ШЦ-I-125-0,1-1 Гост 166-89 | |||||||||||||||||||||||||||||||||||||||||||||

| 05 | 396190 Приспособление на допуск параллельн. | |||||||||||||||||||||||||||||||||||||||||||||

| 06 | ||||||||||||||||||||||||||||||||||||||||||||||

| 07 | ||||||||||||||||||||||||||||||||||||||||||||||

| 08 | ||||||||||||||||||||||||||||||||||||||||||||||

| 09 | ||||||||||||||||||||||||||||||||||||||||||||||

| 10 | ||||||||||||||||||||||||||||||||||||||||||||||

| 11 | ||||||||||||||||||||||||||||||||||||||||||||||

| 12 | ||||||||||||||||||||||||||||||||||||||||||||||

| 13 | ||||||||||||||||||||||||||||||||||||||||||||||

| 14 | ||||||||||||||||||||||||||||||||||||||||||||||

| 15 | ||||||||||||||||||||||||||||||||||||||||||||||

| 16 | ||||||||||||||||||||||||||||||||||||||||||||||

| 17 | ||||||||||||||||||||||||||||||||||||||||||||||

ОК |

||||||||||||||||||||||||||||||||||||||||||||||

ГОСТ 3.1105-84 Форма 7

|

|||||||||||||||||||||||||||||

| Дубл. | |||||||||||||||||||||||||||||

| Взам. | |||||||||||||||||||||||||||||

| Подл. | |||||||||||||||||||||||||||||

| Разраб. |

Демиденко С.А.. |

Т35.52.111 |

|||||||||||||||||||||||||||

| Пров. |

Жданов А.В. |

|

|||||||||||||||||||||||||||

Вал-шестреня |

035 |

||||||||||||||||||||||||||||

| Н. контр | |||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||

КЭ |

|||||||||||||||||||||||||||||

ГОСТ 3.1404-86 Форма 3

|

||||||||||||||||||||||||||||||||||||||||||||||

| Дубл. | ||||||||||||||||||||||||||||||||||||||||||||||

| Взам. | ||||||||||||||||||||||||||||||||||||||||||||||

| Подл. | ||||||||||||||||||||||||||||||||||||||||||||||

| Разраб. |

Демиденко С.А. |

Т35.52.111 |

||||||||||||||||||||||||||||||||||||||||||||

| Пров. |

Жданов А.В. |

ВлГУ |

||||||||||||||||||||||||||||||||||||||||||||

Вал-шестерня |

035 |

|||||||||||||||||||||||||||||||||||||||||||||

| Н. контр | ||||||||||||||||||||||||||||||||||||||||||||||

| Наименование операции | Материал | Твёрдость | ЕВ | МД | Профиль и разиеры | МЗ | КОИД | |||||||||||||||||||||||||||||||||||||||

.1.1 Шлифование |

Сталь 18ХГТ |

.1.2 НВ156.197 |

166 |

1,8 |

Ø77*186 |

2,3 |

1 |

|||||||||||||||||||||||||||||||||||||||

| Оборудование | Обозначение программы | То | Тв | Тпз | Тшт | СОЖ | ||||||||||||||||||||||||||||||||||||||||

|

Специальный многокамневый круглошлифовальный |

2,00 |

0,34 |

0,87 |

3,21 |

МР-1У ТУ 38-101731-80 |

|||||||||||||||||||||||||||||||||||||||||

| ПИ | Д или В | L, мм | t, мм | i | S, мм/об |

n, мин-1 |

V, м/мин | Тв, мин | То, мин | |||||||||||||||||||||||||||||||||||||

| 01 | 1. Предварительное шлифование поверхностей | |||||||||||||||||||||||||||||||||||||||||||||

| 02 | 392841 Центр передний, 392844 Центр задний, 392850 Державка | |||||||||||||||||||||||||||||||||||||||||||||

| 03 |

392104 Резец 25*16*140 Т15К6, 393121 Скоба 38,6-0,16, 393121 Скоба 40,6-0,16 |

|||||||||||||||||||||||||||||||||||||||||||||

| 04 | 393311 Штангенциркуль ШЦ-I-125-0,1-1 Гост 166-89 | |||||||||||||||||||||||||||||||||||||||||||||

| 05 |

100 |

3 |

1 |

0,20 |

250 |

31 |

||||||||||||||||||||||||||||||||||||||||

| 06 | ||||||||||||||||||||||||||||||||||||||||||||||

| 07 | ||||||||||||||||||||||||||||||||||||||||||||||

| 08 | ||||||||||||||||||||||||||||||||||||||||||||||

| 09 | ||||||||||||||||||||||||||||||||||||||||||||||

| 10 | ||||||||||||||||||||||||||||||||||||||||||||||

| 11 | ||||||||||||||||||||||||||||||||||||||||||||||

| 12 | ||||||||||||||||||||||||||||||||||||||||||||||

| 13 | ||||||||||||||||||||||||||||||||||||||||||||||

| 14 | ||||||||||||||||||||||||||||||||||||||||||||||

| 15 | ||||||||||||||||||||||||||||||||||||||||||||||

| 16 | ||||||||||||||||||||||||||||||||||||||||||||||

| 17 | ||||||||||||||||||||||||||||||||||||||||||||||

ОК |

||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

| Дубл. | |||||||||||||||||||||||||||||

| Взам. | |||||||||||||||||||||||||||||

| Подл. | |||||||||||||||||||||||||||||

| Разраб. |

Демиденко С.А. |

.1.1.1 Т35.52.111 |

|||||||||||||||||||||||||||

| Пров. |

Жданов А.В. |

|

|||||||||||||||||||||||||||

Вл-шестеня |

040 |

||||||||||||||||||||||||||||

| Н. контр | |||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||

КЭ |

|||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||

| Дубл. | ||||||||||||||||||||||||||||||||||||||||||||||

| Взам. | ||||||||||||||||||||||||||||||||||||||||||||||

| Подл. | ||||||||||||||||||||||||||||||||||||||||||||||

| Разраб. |

Демиденко С.А. |

.1.1.1 Т35.52.111 |

||||||||||||||||||||||||||||||||||||||||||||

| Пров. |

Жданов А.В. |

ВлГУ |

||||||||||||||||||||||||||||||||||||||||||||

Вал-шестерня |

040 |

|||||||||||||||||||||||||||||||||||||||||||||

| Н. контр | ||||||||||||||||||||||||||||||||||||||||||||||

| Наименование операции | Материал | Твёрдость | ЕВ | МД | Профиль и разиеры | МЗ | КОИД | |||||||||||||||||||||||||||||||||||||||

.1.1 Фрезерование шпоночного паза. |

Сталь 18ХВГ |

.1.2 НВ156.197 |

166 |

1,8 |

Ø77*186 |

2,3 |

1 |

|||||||||||||||||||||||||||||||||||||||

| Оборудование | Обозначение программы | То | Тв | Тпз | Тшт | СОЖ | ||||||||||||||||||||||||||||||||||||||||

| Шпоночно-фрезерный станок ДФ-96 . |

0,71 |

0,29 |

0,37 |

1,37 |

Масло индустриальное 20 |

|||||||||||||||||||||||||||||||||||||||||

| ПИ | Д или В | L, мм | t, мм | i | S, мм/об |

n, мин-1 |

V, м/мин | Тв, мин | То, мин | |||||||||||||||||||||||||||||||||||||

| 01 | 1. Фрезеровать | |||||||||||||||||||||||||||||||||||||||||||||

| 02 | 396190 Приспособление | |||||||||||||||||||||||||||||||||||||||||||||

| 03 | .1.2.1.1.1.1.1 396190 Приспособление измерительное | |||||||||||||||||||||||||||||||||||||||||||||

| 04 | ||||||||||||||||||||||||||||||||||||||||||||||

| 05 | ||||||||||||||||||||||||||||||||||||||||||||||

| 06 | ||||||||||||||||||||||||||||||||||||||||||||||

| 07 | ||||||||||||||||||||||||||||||||||||||||||||||

| 08 | ||||||||||||||||||||||||||||||||||||||||||||||

| 09 | ||||||||||||||||||||||||||||||||||||||||||||||

| 10 | ||||||||||||||||||||||||||||||||||||||||||||||

| 11 | ||||||||||||||||||||||||||||||||||||||||||||||

| 12 | ||||||||||||||||||||||||||||||||||||||||||||||

| 13 | ||||||||||||||||||||||||||||||||||||||||||||||

| 14 | ||||||||||||||||||||||||||||||||||||||||||||||

| 15 | ||||||||||||||||||||||||||||||||||||||||||||||

| 16 | ||||||||||||||||||||||||||||||||||||||||||||||

| 17 | ||||||||||||||||||||||||||||||||||||||||||||||

ОК |

||||||||||||||||||||||||||||||||||||||||||||||

ГОСТ 3.1105-84 Форма 7

|

|||||||||||||||||||||||||||||

| Дубл. | |||||||||||||||||||||||||||||

| Взам. | |||||||||||||||||||||||||||||

| Подл. | |||||||||||||||||||||||||||||

| Разраб. |

Демиденко С.А. |

.1.1.1 Т35.52.111 |

|||||||||||||||||||||||||||

| Пров. |

Жданов А.В. |

|

|||||||||||||||||||||||||||

Вл-шестеня ведомый |

045 |

||||||||||||||||||||||||||||

| Н. контр | |||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||

КЭ |

|||||||||||||||||||||||||||||

ГОСТ 3.1404-86 Форма 3

|

||||||||||||||||||||||||||||||||||||||||||||||

| Дубл. | ||||||||||||||||||||||||||||||||||||||||||||||

| Взам. | ||||||||||||||||||||||||||||||||||||||||||||||

| Подл. | ||||||||||||||||||||||||||||||||||||||||||||||

| Разраб. |

Демиденко С.А. |

.1.1.1 Т35.52.111 |

||||||||||||||||||||||||||||||||||||||||||||

| Пров. |

Жданов А.В. |

ВлГУ |

||||||||||||||||||||||||||||||||||||||||||||

Вал-шестерня |

045 |

|||||||||||||||||||||||||||||||||||||||||||||

| Н. контр | ||||||||||||||||||||||||||||||||||||||||||||||

| Наименование операции | Материал | Твёрдость | ЕВ | МД | Профиль и разиеры | МЗ | КОИД | |||||||||||||||||||||||||||||||||||||||

.1.2 Фрезерование цилиндрических зубьев. |

Сталь 18ХВГ |

.1.3 НВ156.197 |

166 |

1,8 |

Ø77*186 |

2,3 |

1 |

|||||||||||||||||||||||||||||||||||||||

| Оборудование | Обозначение программы | То | Тв | Тпз | Тшт | СОЖ | ||||||||||||||||||||||||||||||||||||||||

|

Зубофрезерный станок 5313 |

0,71 |

0,29 |

0,37 |

1,37 |

Масло индустриальное 20 |

|||||||||||||||||||||||||||||||||||||||||

| ПИ | Д или В | L, мм | t, мм | i | S, мм/об |

n, мин-1 |

V, м/мин | Тв, мин | То, мин | |||||||||||||||||||||||||||||||||||||

| 01 | 1. Фрезеровать | |||||||||||||||||||||||||||||||||||||||||||||

| 02 | 396190 Приспособление | |||||||||||||||||||||||||||||||||||||||||||||

| 03 | .1.3.1.1.1.1.1 396190 Приспособление измерительное | |||||||||||||||||||||||||||||||||||||||||||||

| 04 | ||||||||||||||||||||||||||||||||||||||||||||||

| 05 | ||||||||||||||||||||||||||||||||||||||||||||||

| 06 | ||||||||||||||||||||||||||||||||||||||||||||||

| 07 | ||||||||||||||||||||||||||||||||||||||||||||||

| 08 | ||||||||||||||||||||||||||||||||||||||||||||||

| 09 | ||||||||||||||||||||||||||||||||||||||||||||||

| 10 | ||||||||||||||||||||||||||||||||||||||||||||||

| 11 | ||||||||||||||||||||||||||||||||||||||||||||||

| 12 | ||||||||||||||||||||||||||||||||||||||||||||||

| 13 | ||||||||||||||||||||||||||||||||||||||||||||||

| 14 | ||||||||||||||||||||||||||||||||||||||||||||||

| 15 | ||||||||||||||||||||||||||||||||||||||||||||||

| 16 | ||||||||||||||||||||||||||||||||||||||||||||||

| 17 | ||||||||||||||||||||||||||||||||||||||||||||||

ОК |

||||||||||||||||||||||||||||||||||||||||||||||

ГОСТ 3.1105-84 Форма 7

|

|||||||||||||||||||||||||||||

| Дубл. | |||||||||||||||||||||||||||||

| Взам. | |||||||||||||||||||||||||||||

| Подл. | |||||||||||||||||||||||||||||

| Разраб. |

Демиденко С.А. |

.1.1.1 Т35.52.111 |

|||||||||||||||||||||||||||

| Пров. |

Жданов А.В. |

|

|||||||||||||||||||||||||||

Вал-шестерня |

055 |

||||||||||||||||||||||||||||

| Н. контр | |||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||

КЭ |

|||||||||||||||||||||||||||||

ГОСТ 3.1404-86 Форма 3

|

||||||||||||||||||||||||||||||||||||||||||||||

| Дубл. | ||||||||||||||||||||||||||||||||||||||||||||||

| Взам. | ||||||||||||||||||||||||||||||||||||||||||||||

| Подл. | ||||||||||||||||||||||||||||||||||||||||||||||

| Разраб. |

Демиденко С.А. |

Т35.52.111 | ||||||||||||||||||||||||||||||||||||||||||||

| Пров. |

Жданов А.В. |

ВлГУ |

||||||||||||||||||||||||||||||||||||||||||||

Вал-шестерня |

055 |

|||||||||||||||||||||||||||||||||||||||||||||

| Н. контр | ||||||||||||||||||||||||||||||||||||||||||||||

| Наименование операции | Материал | Твёрдость | ЕВ | МД | Профиль и разиеры | МЗ | КОИД | |||||||||||||||||||||||||||||||||||||||

|

Шевингование зубьев. .1.1 |

Сталь 18ХГТ |

.1.2 НВ156.197 |

166 |

1,8 |

Ø77*186 |

2,3 |

1 |

|||||||||||||||||||||||||||||||||||||||

| Оборудование | Обозначение программы | То | Тв | Тпз | Тшт | СОЖ | ||||||||||||||||||||||||||||||||||||||||

| Шевинговальный станок 5702В |

0,4 |

0,14 |

0,1 |

0,64 |

МР-1У ТУ 38-101731-80 |

|||||||||||||||||||||||||||||||||||||||||

| ПИ | Д или В | L, мм | t, мм | i | S, мм/об |

n, мин-1 |

V, м/мин | Тв, мин | То, мин | |||||||||||||||||||||||||||||||||||||

| 01 | 1. Шевинговать | |||||||||||||||||||||||||||||||||||||||||||||

| 02 |

396190 приспособление, 393610 Шаблон+-0,25 |

|||||||||||||||||||||||||||||||||||||||||||||

| 03 |

393110 пробка 5+0,3 |

|||||||||||||||||||||||||||||||||||||||||||||

| 04 |

5 |

30 |

2,5 |

1 |

0,1 |

800 |

12,5 |

|||||||||||||||||||||||||||||||||||||||

| 05 | ||||||||||||||||||||||||||||||||||||||||||||||

| 06 | ||||||||||||||||||||||||||||||||||||||||||||||

| 07 | ||||||||||||||||||||||||||||||||||||||||||||||

| 08 | ||||||||||||||||||||||||||||||||||||||||||||||

| 09 | ||||||||||||||||||||||||||||||||||||||||||||||

| 10 | ||||||||||||||||||||||||||||||||||||||||||||||

| 11 | ||||||||||||||||||||||||||||||||||||||||||||||

| 12 | ||||||||||||||||||||||||||||||||||||||||||||||

| 13 | ||||||||||||||||||||||||||||||||||||||||||||||

| 14 | ||||||||||||||||||||||||||||||||||||||||||||||

| 15 | ||||||||||||||||||||||||||||||||||||||||||||||

| 16 | ||||||||||||||||||||||||||||||||||||||||||||||

| 17 | ||||||||||||||||||||||||||||||||||||||||||||||

ОК |

||||||||||||||||||||||||||||||||||||||||||||||

© 2009 База Рефератов