Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Изготовление детали и участка механосборочного цеха

Курсовая работа: Изготовление детали и участка механосборочного цеха

Реферат

ПЗ: 77 страниц, 21 рис., 14 табл., 14 источников

Объект исследования - разработка технологического процесса изготовления детали и участка механосборочного цеха.

Цель курсового проектирования - закрепление и углубление полученных знаний, пополнение их новыми достижениями современной прогрессивной технологии и применение новейшего оборудования, конструирование технологической оснастки, выбор режущего и контрольного инструмента.

Метод исследования - расчетно-аналитический.

СТАНОК, ДЕТАЛЬ, ЗАГОТОВКА, ПЛАТ! ОБРАБОТКИ, РЕЖИМЫ РЕЗАНИЯ, СКОРОСТЬ, ОПЕРАЦИОННАЯ КАРТА, КАРТА ЭСКИЗОВ, МАРШРУТНАЯ КАРТА, КОНТРОЛЬ, РЕЖУЩИЙ ИНСТРУМЕНТ

Содержание

Введение

1. Технологическая часть

1.1 Описание конструкции и назначение детали

1.2 Выбор типа производства и формы организации работ

1.3 Выбор метода получения заготовки

1.4 Проектирование плана обработки

1.4.1 Анализ конструкции детали на технологичность

1.4.2 Проектирование маршрута обработки поверхностей (МОП)

1.4.3 Проектирование маршрута обработки заготовки

1.4.4 Расчёт межоперационных припусков и технологических размеров

1.5 Проектирование операционной технологии

2. Конструкторская часть

2.1 Конструирование рабочего приспособления

2.1.1 Описание конструкции и принципа работы

2.1.2 Расчёт необходимого усилия закрепления заготовки и выбор привода

2.1.3 Расчёт приспособления на прочность

2.1.4 Экономическая эффективность применения данного приспособления

2.2 Контрольное приспособление

3. Проектирование участка

Заключение

Перечень ссылок

Приложение А. Альбом технологических карт

Приложение Б. Приспособление рабочее

Приложение В. Приспособление для проверки биения шестерни

Введение

Перед машиностроением в нынешних условиях стоят следующие задачи: повышение качества, производительности производства. Эти задачи решаются путем создания новых технологий на основе новейших научных разработок.

Основными производственными фазами является качество оборудования и инструмента, физико-химические и механические свойства исходных материалов и заготовок, качество выполнения обработки деталей машин. Полученные при обработке размеры, форма и расположение элементарных поверхностей определяют фактические зазоры и натяги в соединении.

Для получения качественной и недорогой продукции ее выпуск должен быть технологичным:

- Относительная дешевизна материалов при сохранении требуемых свойств;

- Прогрессивные методы получения заготовок;

- Применение высокопродуктивного оборудования:

а) многоинструментальных станков с ЧПУ;

б) высокопроизводительного оборудования.

Качество создаваемого изделия обеспечивается на этапах подготовки и производства продукции и реализуется в процессе эксплуатации. Важной составляющей обеспечения качественной продукции является контроль изделия, как в ходе выполнения технологического процесса, так и окончательный контроль детали.

Итак, в условиях рыночной экономики определяющее значение в положении предприятия на рынке будет иметь применение наиболее производительных с наименьшей себестоимостью средств труда, обеспечивающих необходимое качество; применение наиболее эффективных средств и методов контроля качества продукции.

В ходе выполнения курсового проекта необходимо разработать оптимальный технологический процесс получения заданной детали на основе знаний, полученных в процессе изучения курса "Основы технологии машиностроения", выбрать оборудование, обеспечивающее быстрое и качественное изготовление заданной детали.

1. Технологическая часть

1.1 Описание конструкции и назначение детали

Деталь Шестерня привода ступенчатого вата является составляющей частью конструкции двигателя Д-36, выпускаемого на предприятии «Мотор-Сич». Деталь предназначена для передачи крутящего момента на последующие рабочие звенья двигателя.

Химический состав стали 14ХГСН2МА-Ш представлен в таблице 1.1.

Таблица 1.1 - Химический состав стали 14ХГСН2МА-Ш согласно ТУ 14-11865-76

|

C, % |

Cr, % |

Mn, % |

Si, % |

Ni, % |

Mo, % |

V, % |

S, % |

Fe, % |

| 0,11- 0,16 | 1,2-1,6 | 0,7-1 | 0,45-0,7 | 1,6-2 | 0,25-0,4 | 0,03-0,06 | 0-0,025 | 94,025 |

Данная сталь - трудносвариваемая. Термообработке предшествует подогрев для данной стали. Плотность стали 7800 кг/м3.

1.2 Выбор типа производства и формы организации работ

1.2.1 Исходные данные

- годовая программа выпуска N = 5000 шт.

- масса детали q = 0,286 кг

Проектирование технологического процесса механической обработки зависит от типа производства и формы его организации.

Тип производства определяют по широте номенклатуры, регулярности и стабильности выпуска изделий. Предварительно, учитывая массу детали и программу выпуска, принимаю серийный тип производства.

1.2.2 Расчет количества деталей в партии, шт.

Количество деталей в партии можно определить

|

|

где α периодичность запуска (5 дней);

Ф – число рабочих дней в году (256 дней).

Принимаем партию деталей n=100 шт. Для серийного производства характерно использовать универсальный и специальный режущий и измерительный инструменты.

1.3 Выбор метода получения заготовки

1.3.1 Исходные данные

деталь - Шестерня привода СВ

материал детали - сталь 14ХГСН2МА-Ш

программа выпуска - N = 5000 шт.

вес детали - q = 0,286 кг

Сравниваю два способа получения заготовки:

а) штамповка на КГШП;

б) прокат.

1.3.2 Определение массы заготовки, полученной методом штамповки на КГШП.

В соответствии с [4] установлены следующие характеристики штамповки:

класс точности………………………………......Т2

группа стали…………………………………….МЗ

степень сложности……………………………...С1

уклоны для наружных поверхностей…………3±1°

радиусы закругления, мм………………………2

Масса штампованной заготовки определяется с помощью системы

Компас-ЗD путем измерения массово-центровочных характеристик.

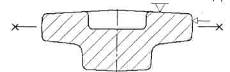

Эскиз заготовки, полученной методом штамповки на КГШП представлен на рисунке 1.1

Рисунок 1.1 - Эскиз заготовки, полученной методом штамповки на КГШП

Q=0,759 кг

1.3.3 Определение массы заготовки, полученной методом проката

В виде заготовки для данной детали принимаем сортовой гарячекатанный круглый прокат нормальной точности, Ø85 мм.

Масса заготовки из проката определяется путем измерения массово-центровочных характеристик в системе Компас-ЗD

Эскиз заготовки, полученной методом проката представлен на рисунке 1.2

Рисунок 1.2 - Эскиз заготовки из проката.

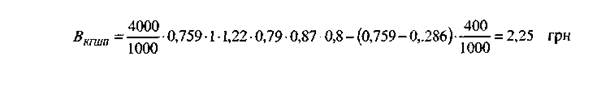

1.3.4 Стоимость одной заготовки, полученной разными методами

а) Метод гарячей штамповки

где В6 - базовая стоимость 1 т заготовок, грн

Q, q - масса заготовки и детали соответственно, кг

КТ,КМ,КВ,К3,КП - коэффициенты, которые учитывают соответственно материал, класс точности, группу сложности, массу заготовки, программу выпуска.

ВОТХ - стоимость 1 т стружки, грн

б) Метод проката

Результаты расчетов сводим в табл. 1.2.

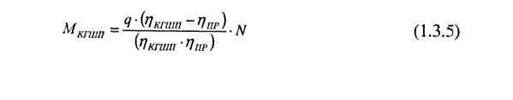

1.3.5 Расчет коэффициента использования материала заготовок

Коэффициент использования материала:

При сравнении двух способов получения заготовок видим, что ВКГШП < ВПР при ηКГШП < ηПР . Из этого следует, что в качестве заготовки в данном случае выбираю штамповку на КГШП.

Годовые сбережения по стоимости изготовления заготовок, грн:

Дополнительно использованный вес материала при получении заготовок прокатом, кг:

Таблица 1.2- Сравнительная таблица

| Показатели | Обозначение | Единицы | Вариант | |

| измерения | КГШП | Прокат | ||

| Вес заготовки | Q | кг | 0,759 | 1,5 |

|

Базовая стоимость 1 т. заготовок |

Вб |

грн. | 4000 | 3000 |

| Коэффициенты |

КТ |

- | 1 | - |

|

КМ |

- | 1,22 | - | |

|

КВ |

- | 0,79 | - | |

|

КЗ |

- | 0,87 | - | |

|

КП |

- | 0,8 | - | |

|

Стоимость 1 т. стружки |

ВОТХ |

грн. | 400 | 400 |

|

Стоимость одной заготовки |

В | грн. | 2,25 | 5,6 |

|

Коэффициент использования материала |

η |

- | 0,37 | 0,19 |

![]() 1.4 Проектирование плана обработки

1.4 Проектирование плана обработки

1.4.1 Анализ конструкции детали на технологичность

В общем случае конструкция детали считается технологичной, если она обеспечивает простое и экономичное изготовление. Критериями технологичности детали являются абсолютное значение трудоемкости Т и технологической себестоимости С ее изготовления.

Оценить показатели Т и С на начальном этапе проектирования технологического процесса невозможно по причине отсутствия необходимых исходных данных. Поэтому дается только качественная оценка признаков технологичности конструкции.

Материал изготавливаемой детали (сталь 14ХГСН2МА-Ш) относится ко 3-ей группе сложности обрабатываемости (согласно табл. 2.5 [1]). Имеется возможность получения необходимой шероховатости поверхностей. Поверхности, которые используются в качестве установочных технологических баз, являются простыми (плоскости, цилиндрические). Это позволяет применять универсальные рабочие приспособления. Принципы постоянства и единства баз присутствуют на большинстве операций.

Жесткость конструкции за счет малого отношения длины детали к диаметру большая. Обработку возможно проводить на нормативных режимах резания. Наиболее значимым моментом в технологическом процессе данной детали является возможность обработки на станках с ЧПУ. Обрабатываемые поверхности имеют простую конструкцию, поэтому нет необходимости в применении специального инструмента. Достаточно применения универсального режущего и измерительного инструментов. Доступ режущего инструмента к обрабатываемым поверхностям удобный. Допуски и граничные отклонения размеров отвечают стандартным значениям, что позволяет получать взаимозаменяемые детали.

Система расставления длин размеров обеспечивает наиболее короткую последовательность операций.

Для практической оценки технологичности исследуемой детали применяются следующие показатели:

Коэффициент использования материала

где q масса детали, Q – масса заготовки (см. раздел 3).

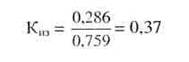

Коэффициент точности обработки

где Аср - среднее значение квалитета точности размеров (см. чертеж детали).

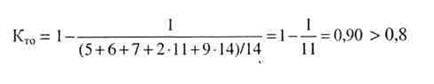

Коэффициент шероховатости

где Бср - среднее значение показателя шероховатости (Ra) по рабочему чертежу детали

Проанализировав данные коэффициенты можно сказать, что деталь является технологичной.

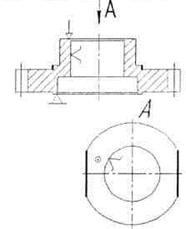

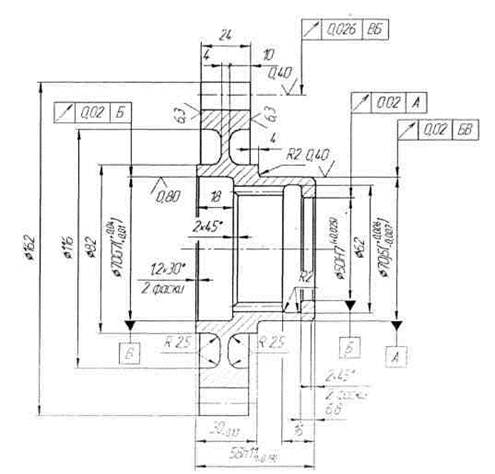

Эскиз детали приведен на рисунке 1.3, нумерация технологических поверхностей представлена на рис 1.4.

Рисунок 1.3 - Эскиз детали

Рисунок 1.4 - Технологическая нумерация поверхностей.

1.4.2 Маршрут обработки поверхностей (МОП)

Исходные данные:

рабочий чертеж детали

заготовка штамповка на КГШП из стали 14ХГСН2МА-Ш

масса заготовки Q = 0,759 кг

тип производства - серийное

программа выпуска N = 5000 шт.

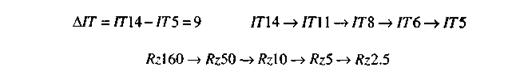

1.4.2.1 Определение (МОП) наружной цилиндрической поверхности

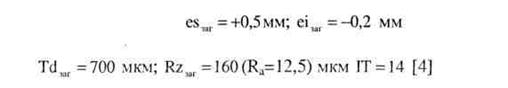

![]() мм

мм

Характеристика детали: Тdд = 11 мкм; Rад = 0,4 мкм (Rzдет= 2,5 мкм), IT=5

Допуски для поверхности заготовки выбираем согласно источнику [1]

Заготовка ![]() мм

мм

Расчет необходимых уточнений, мкм:

Для расчета количества переходов используется параметр ε Td = 63

Количество переходов приблизительно можно определить по формуле:

|

|

Разница квалитетов по точности и шероховатости:

|

|

Значения допусков по операциям [1]:

Tdзаг =700 мкм заготовительная операция

Td2 =160 мкм точение черновое

Td3 =39 мкм точение чистовое

Td5 =16 мкм шлифование черновое

Td6= 11 мкм шлифование чистовое

Расчет частных уточнений:

|

|

Таким же образом рассчитываем уточнения по шероховатости и по радиальному биению. Отсюда видно, что количество переходов, выбранное предварительно, хватит для получения поверхности данной точности.

Результаты расчетов сведены в табл. 1.3:

Таблица 1.3 - План обработки поверхности ![]() мм

мм

| Обрабатыв. поверхность | Показатели точности | Уточнение | Кол-во переходов | Разница квалитетов по точности | МОП |

Показ. кач-ва |

Уточнения | ||||||

| расч. | прин. | i | Метод обработки | Td | Rz |

|

εd |

εR |

|

||||

|

IT = 5

Rz = 160 IT = 14 |

Td Rz

|

63 64 10 |

3,5 | 4 |

ΔIT=IT14-IT5=9 IT16→IT12→IT19→IT7→IT6 |

1 | Заготовит. | 700 | 160 | 230 | - | - | - |

| 2 | Сверление | 160 | 50 | 53 | 3,2 | 1,6 | 4,3 | ||||||

| 3 | Растачив. получист. | 39 | 10 | 13 | 4,1 | 5 | 4,07 | ||||||

| 4 | ТО | - | - | - | - | - | - | ||||||

| 5 | Шлифование черновое | 16 | 5 | 5 | 2,43 | 2 | 2,6 | ||||||

| 6 | Шлифование чистовое | 11 | 2,5 | 3 | 1,45 | 2 | 1,67 | ||||||

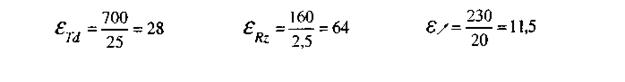

1.4.2.2 Определение МОП внутренней цилиндрической поверхности Ø25H7(+0,021)

Характеристика детали: Тdд = 25 мкм, IT7 , Rад = 0.8 мкм (Rzдет=2,5 мкм)

Допуски для поверхности заготовки выбираем согласно источнику [1]:

|

|

Расчет необходимых уточнений, использую формулы (1.4.4), (1.4.5), (1.4.6):

|

|

Количество переходов согласно (1.4.7): Kd = 2 • lg64 = 3,68 Kd = 4

Разница квалитетов по точности и шероховатости:

|

|

Значения допусков по операциям [1]:

Tdзаг =700 мкм заготовительная операция

Td2 =160 мкм сверление

Td3 = 62 мкм растачивание получистовое

Td5 =39 мкм шлифование черновое

Td6=2l мкм шлифование чистовое

Расчет аналогичен п.4.1

Результаты расчетов сведены в табл. 1.4

Таблица 1.4- План обработки поверхности Ø25H7(+0,021)мм

| Обрабатыв. поверхность | Показатели точности | Уточнение | Кол-во переходов | Разница квалитетов по точности | МОП |

Показ. кач-ва |

Уточнения | ||||||

| расч. | прин. | i | Метод обработки | Td | Rz |

|

εd |

εR |

|

||||

|

Ø25+0,.21 Rz = 2,5 IT = 7 |

Td Rz

|

28 64 11,5 |

3,1 | 4 |

ΔIT=IT14-IT7=7 IT14→IT11→IT9→IT8→IT7 |

1 | Заготовит. | 700 | 160 | 230 | - | - | - |

| 2 | Сверление | 160 | 50 | 60 | 3,2 | 1,6 | 3,8 | ||||||

| 3 | Растачив. получист. | 62 | 10 | 30 | 2,5 | 5 | 2 | ||||||

| 4 | ТО | - | - | - | - | - | - | ||||||

| 5 | Шлифование черновое | 39 | 5 | 10 | 1,85 | 2 | 3 | ||||||

| 6 | Шлифование чистовое | 21 | 2,5 | 5 | 1,58 | 2 | 2 | ||||||

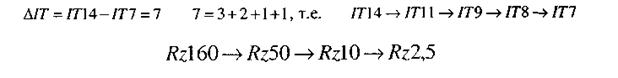

1.4.2.3 Определение МОП внутренней цилиндрической поверхности

![]() мм

мм

Характеристика детали: Тdд = 25 мкм, IT6, Rад = 0,8 мкм (Rzдет=2,5 мкм)

Допуски для поверхности заготовки выбираем согласно источнику [1]:

Заготовка ![]() мм

мм

Расчет необходимых уточнений, используя формулы (1.4.4), (1.4.5), (1.4.6):

|

|

Количество переходов согласно (1.4.7): Kd=2•lg64=3,68 Kd=4

Разница квалитетов по точности и шероховатости:

|

|

Значения допуском по операциям [1]:

Td заг =700 мкм заготовительная операция

Td2 =160 мкм сверление

Td3 =62 мкм растачивание получистовое

Td5 = 25 мкм шлифование черновое

Td6 = 25 мкм шлифование чистовое

Расчет аналогичен п.1.4.2.1

Результаты расчетов сведены в табл. 1.5

Таблица 1.5 - План обработки поверхности ![]() мм

мм

| Обрабатыв. поверхность | Показатели точности | Уточнение | Кол-во переходов | Разница квалитетов по точности | МОП |

Показ. кач-ва |

Уточнения | ||||||

| расч. | прин. | i | Метод обработки | Td | Rz |

|

εd |

εR |

|

||||

|

IT = 11

Rz = 160 IT = 16 |

Td Rz

|

43,75 64 11,5 |

3,28 | 4 |

ΔIT=IT14-IT7=7 IT14→IT11→IT9→IT8→IT7 |

1 | Заготовит. | 700 | 160 | 230 | - | - | - |

| 2 | Сверление | 160 | 50 | 53 | 3,2 | 1,6 | 4,33 | ||||||

| 3 | Растачив. получист. | 62 | 25 | 31 | 2,5 | 2 | 1,7 | ||||||

| 4 | Шлифование черновое | 25 | 10 | 8 | 2,4 | 2,5 | 3,8 | ||||||

| 5 | Шлифование чистовое | 25 | 2,5 | 2 | 1 | 4 | 4 | ||||||

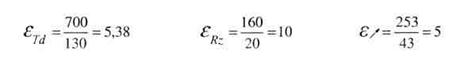

1.4.2.4 Определение МОП длиннового размера 29 мм

Шероховатость поверхностей 1 и 2 Rад = 3.2 мкм (Rz дет = 10 мкм); Заготовка: Td = 130 мкм; Rz заг = 160 мкм; IT = 14

|

|

Рисунок 1.5 - Эскиз шестерни для определения МОП длиннового размера

Расчет необходимых уточнений, используя формулы (1.4.4), (1.4.5), (1.4.6):

|

|

Количество переходов согласно (1.4.7): Kd = 2·lg10 = 2 Kd = 2

Разница квалитетов по точности и шероховатости:

|

|

Значения допусков по операциям выбираем по источнику [1] как и в предыдущих пунктах п.1.4.2.1 и п.1.4.2.2

Все выбранные значения заносим в таблицу 1.6.

| Обрабатыв. поверхность | Показатели точности | Уточнение | Кол-во переходов | Разница квалитетов по точности | МОП |

Показ. кач-ва |

Уточнения | ||||||

| расч. | прин. | i | Метод обработки | Td | Rz |

|

εd |

εR |

|

||||

|

2 15 |

Td Rz

|

5,38 10 5 |

2 | 2 |

Поверхность 2: T14→IT12→IT11 Поверхность 15: IT14→IT12→IT11 |

1 | Заготовит. | 700 | 160 | 253 | - | - | - |

| 2 |

Точение черновое (пов. 2,15) |

210 | 50 | 70 | 3,3 | 3,2 | 3,6 | ||||||

| 3 |

Точение получистовое (пов. 2,15) |

130 | 25 | 43 | 1,6 | 2 | 1,62 | ||||||

1.4.3 Проектирование маршрута обработки заготовки

Маршрут обработки заготовки - это общий план, в котором на основе компоновки операций установлен состав и последовательность операций технологического процесса, указаны тип и модель станка, установлены технические комплексы поверхностей. МОЗ как этапный документ технологического процесса представляется в виде таблицы. Исходные данные: чертеж детали; эскиз заготовки; годовая программа выпуска N=5000 шт.; сведения о целевом назначении технологического процесса; справочно-нормативные материалы. Маршрут обработки заготовки представлен в таб. 1.7:

Таблица 1.7 - Маршрут обработки заготовки

| № | Содержание и наименование операции | Оборудование | Эскиз установки | |||||||

| 005 |

Заготовительная (штамповка) |

КГШП |

|

|||||||

| 010 | ТО (нормализация) | Печь | ||||||||

| 015 | Токарная с ЧПУ | АТПр-2М12С |

|

|||||||

020 |

Токарная с ЧПУ | АТПр-2М12С |

|

|||||||

| 025 | Токарная | 16К20 |

|

|||||||

| 030 | Шлифовальная | 3М151 |

|

|||||||

| 035 | Зубофрезерная | 5Е32 |

У35 |

|||||||

| 040 | Зубофрезерная | Р251 | У35 | |||||||

| 045 | Слесарная | Слесарный верстак | ||||||||

| 050 | Моечная | Моечная машина | ||||||||

| 055 | Горизонтально-фрезерная | 6Р83 |

|

|||||||

| 060 | Моечная | Моечная машина | ||||||||

| 065 | Контрольная |

Контрольный стол |

||||||||

| 070 | Меднение под нитроцементацию | Ванна | ||||||||

| 075 | Нитроцементация | Печь | ||||||||

| 080 | Токарная | АТПр-2М12СН |

|

|||||||

| 085 | Долбежная | 7Д430 |

|

|||||||

| 090 | Кругло-шлифовальная |

|

||||||||

095 |

Внутри- шлифовальная |

3К227А |

|

|||||||

| 100 | Моечная | Моечная машина | ||||||||

| 105 | Зубо-шлифовальная | 5851 |

|

|||||||

110 |

Моечная | Моечная машина | ||||||||

| 115 | Контрольная |

Контрольный стол |

||||||||

| 120 |

Стабилизирующий отпуск |

|||||||||

| 140 | Слесарная |

Специальная установка |

||||||||

| 145 |

Магнитный контроль |

УМДЭ-1000 | ||||||||

1.4.4 Расчёт межоперационных припусков и технологических размеров

Исходными данными для определения припусков являются: материал, вид заготовки, ее масса и размеры, маршрут обработки поверхности, схема установки заготовки.

1.4.4.1 Определение припусков табличным методом и расчет

операционных технологических размеров методом размерных цепей (метод Балакшина)

для поверхности ![]() мм (наружная цилиндрическая поверхность).

мм (наружная цилиндрическая поверхность).

Подготовить таблицу для исходных данных и расчетных значений припусков

Назначение припусков [4]:

Точение черновое2zmin =1 мм

Точение чистовое2zmin = 0,2 мм

Шлифование черновое2zmin =0,15 мм

Шлифование чистовое2zmin =0,1 мм

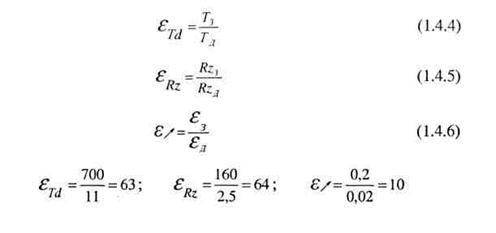

Расчет максимальных значений размеров по переходам, начиная с последнего:

Расчетные значения di max необходимо округлить с точностью до количества знаков после запятой в допуске - в большую сторону для валов.

Таблица 1.8 - Маршрут обработки для наружной поверхности ![]() мм (табличный метод расчета

припусков)

мм (табличный метод расчета

припусков)

| I |

Наименовани технологич. перехода |

Расчетный размер | Доп. Td, мм | Значение размеров | Значение припусков |

Технологический размер, мм |

|||

|

2zmin мм |

d, мм |

dmax мм |

dmin мм |

2zmax мм |

2zmin мм |

||||

| 1 | Заготовительная |

- |

700 | 37,3 | 36,6 | - | - |

|

|

| 2 |

Точение черновое |

1 | 35,671 | 160 | 35,67 | 35,512 | 1,788 | 1 |

|

| 3 | Точение чистовое | 0,2 | 35,311 | 39 | 35,311 | 35,272 | 0,201 | 0,2 |

|

| 4 | ТО | - | - | - | - | - | - | - | - |

| 5 | Шлифование черновое | 0,15 | 35,122 | 16 | 35,122 | 35,106 | 0,205 | 0,15 |

|

| 6 | Шлифование чистовое | 0,1 | 35,006 | 11 | 35,006 | 34,995 | 0,127 | 0,1 |

|

Расчет минимальных значений размеров по переходам, мм

Определение припусков по переходам, мм:

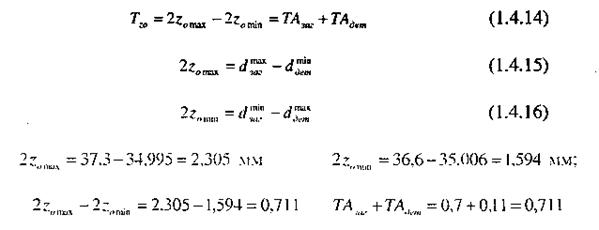

![]()

Проверочный расчет:

|

|

Определение исполнительных размеров:

Расчетная схема представлена на рис.

1.9

Расчетная схема представлена на рис.

1.9

|

|

Рисунок 1.9 - Расчетная схема (метод Балакшина)

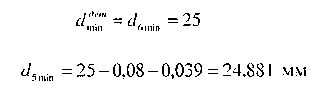

1.4.4.2 Определение припусков табличным методом и расчет

операционных технологических размеров для поверхности ![]() мм (внутренняя цилиндрическая

поверхность).

мм (внутренняя цилиндрическая

поверхность).

Подготовить таблицу для исходных данных и расчетных значений припусков

Назначение припусков [4]:

Сверление……………………………….2Zmin = 20 мм

Растачивание получистовое……………2Zmin =1 мм

Шлифование черновое………………….2Zmin =0,4 мм

Шлифование чистовое………………….2Zmin =0,08 мм

Расчет максимальных значений размеров по переходам выполняется по

формулам:

Расчет минимальных значений размеров по переходам, мм

|

|

Таблица 1.10 Маршрут обработки для наружной поверхности ![]() (табличный метод расчета

припусков)

(табличный метод расчета

припусков)

|

Наименовани технологич. перехода |

Расчетный размер | Доп. Td, мм | Значение размеров | Значение припусков |

Технологический размер, мм |

||||

|

2zmin мм |

d, мм |

dmax мм |

dmin мм |

2zmax мм |

2zmin мм |

||||

| 1 | Сверление | 20 | 23,459 | 160 | 23,619 | 23,459 | 23,61 | 20 |

|

| 2 |

Растачивание получистовое |

0,8 | 24,419 | 62 | 24,481 | 24,419 | 1,031 | 0,8 |

|

| 3 | ТО | - | - | - | - | - | - | - | - |

| 4 | Шлифование черновое | 0,4 | 24,881 | 39 | 24,92 | 24,881 | 0,501 | 0,4 |

|

| 5 | Шлифование чистовое | 0,08 | 25 | 21 | 25,021 | 25 | 0,14 | 0,08 |

|

1.4.4.3 Расчет припусков табличным методом и определение

операционных технологических размеров методом Кована для поверхности ![]() мм (внутренняя цилиндрическая

поверхность)

мм (внутренняя цилиндрическая

поверхность)

Назначение припусков [4]:

Растачивание черновое 2zmin=2 мм

Растачивание получистовое 2zmin=1 мм

Шлифование черновое 2zmin=0,4 мм

Шлифование чистовое 2zmin=0,08 мм

Расчет минимальных значений размеров по переходам, начиная с последнего.

![]()

Расчет максимальных значений размеров по переходам

В табл. 1.11 представлен маршрут обработки поверхности.

Проверочный расчет:

![]() Таблица 1.11 Маршрут обработки для

наружной поверхности

Таблица 1.11 Маршрут обработки для

наружной поверхности ![]() (аналитический

метод расчета припусков)

(аналитический

метод расчета припусков)

|

Наименовани технологич. перехода |

Расчетный размер | Доп. Td, мм | Значение размеров | Значение припусков |

Технологический размер, мм |

||||

|

2zmin мм |

d, мм |

dmax мм |

dmin мм |

2zmax мм |

2zmin мм |

||||

| 1 | Заготовительная | - | 30,575 | 700 | 31,275 | 30,575 | - | - |

|

| 2 |

Растачивание получистовое |

2 | 33,275 | 160 | 33,435 | 33,275 | 2,86 | 2 |

|

| 3 |

Растачивание получистовое |

1 | 34,435 | 62 | 34,497 | 34,435 | 1,22 | 1 |

|

| 4 | ТО | - | - | - | - | - | - | - | - |

| 5 | Шлифование черновое | 0,4 | 34,895 | 25 | 34,92 | 34,895 | 0,485 | 0,4 |

|

| 6 | Шлифование чистовое | 0,08 | 35 | 25 | 35,025 | 35 | 0,13 | 0,08 |

|

1.4.4.4 Расчет припусков длиннового размера 10 мм методом размерных цепей

Предварительно необходимо составить маршрутную схему и примерный маршрут обработки.

Рисунок 1.6 Маршрут обработки поверхности

Технологические размеры определяются методом размерной цепи, мм

![]()

При выполнении технологических расчетов значения припусков нахожу табличным методом, используя источник [4]:

а)токарная черновая обработка zmin=1,2 мм на сторону

б)токарная получистовая обработка zmin=0,25 мм на сторону

Расчетные значения Simax необходимо округлить с точностью до количества знаков после запятой в допуске - в большую сторону для валов.

Расчет минимальных технологических размеров и припусков по переходам, мм

|

|

Номинальный размер, мм:

![]()

Таблица 1.12 - Маршрут обработки длинновой поверхности 29 мм

| I |

Наименовани технологич. перехода |

Расчетный размер | Доп.Td, мм | Значение размеров | Значение припусков |

Технологический размер, мм |

||||

|

zmin мкм |

S, мм |

Smax мм |

Smin мм |

zmax мм |

zmin мм |

|||||

| 1 | Заготовительная |

- |

33,2 | 0,7 | 33,15 | 32,45 | - | - |

|

|

| 2 |

Точение получистовое поверхности |

2 | 1,2 | 31,25 | 0,21 | 31,25 | 31,04 | 2,11 | 1,2 |

|

| 15 | 1,2 | 29,84 | 0,21 | 29,84 | 29,63 | 1,62 | 1,2 |

|

||

| 3 |

Точение чистовое поверхности |

2 | 0,25 | 29,38 | 0,13 | 29,38 | 29,25 | 0,59 | 0,25 |

|

| 15 | 0,25 | 29 | 0,13 | 29 | 28,87 | 0,51 | 0,25 |

|

||

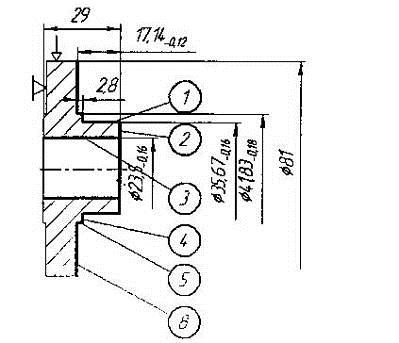

1.5 Проектирование операционной технологии

1.5.1 Расчет режимов резания на шлифовальную операцию (030)

Исходные данные:

деталь - Шестерня привода;

обрабатываемый материал - Сталь 14ХГСН2МА-Ш, σВ=1000 МПа;

заготовка - штамповка;

оборудование - круглошлифовальный станок мод. 3У151;

инструмент - круг шлифовальный 1 200x32x76 24А 40 С1 К5 35м/с 1кл ГОСТ 2424-88

Процесс обработки:

1. Установить и закрепить деталь

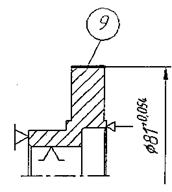

2. Шлифовать поверхность 9.

3. Снять деталь

Характеристика станка (3М151)

Наибольшие размеры устанавливаемой заготовки:

диаметр, мм 270

длина, мм 700

Рекомендуемый диаметр (наибольший) шлифования, мм:

Наружного 60

Внутреннего -

Наибольшая длина шлифования, мм:

Наружного 700

Внутреннего -

Высота центров над столом, мм 125

Наибольшее продольное перемещение стола, мм 705

Частота вращения шпинделя, об/мин, шпинделя заготовки с бесступенчатым регулированием 50-500

Наибольшие размеры шлифовального круга, мм:

![]() наружный диаметр 600

наружный диаметр 600

высота 100

Частота вращения шпинделя шлифовального круга, об/мин:

наружное шлифование 1590

внутреннее шлифование -

Скорость врезной подачи шлифовальной головки, мм/мин 0,1-4

Мощность электродвигателя, кВт 12

Габариты, мм

Длина 4605

Ширина 2450

Определение режимов резания

Стойкость шлифовального круга Т=5 мин [8, стр.625, карта 4].

Глубина резания принимается равной припуску на обработку t=0,1 мм

![]()

Рисунок 1.7 Операционный эскиз на операцию 030

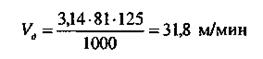

Предварительно принимаю скорость вращения детали Vd=(18...35) м/с, принимаю Vd=30, используя источник [8, с 628, карта 6]. В связи с этим число оборотов детали, согласно формуле (1.5.1):

|

|

Для поверхности 9 ( D=81 мм)

По паспорту станка принимаю ![]() .

При данном значении числа оборотов детали скорость ее вращения согласно формуле

(1.5.2) составит:

.

При данном значении числа оборотов детали скорость ее вращения согласно формуле

(1.5.2) составит:

|

|

Выбор поперечной передачи производится согласно источника [8]

|

|

где K1 - коэффициент, зависящий от припуска и точности; K1=0,63

[8, стр.629, карта 6]

|

|

К2 - коэффициент, зависящий от обрабатываемого материала и

диаметра обрабатываемою круга; К2=0,8 [8, стр.629, карта 6]

Расчет мощности резания, кВт:

где K1 - коэффициент, учитывающий твердость и ширину круга

|

|

К2 - коэффициент, учитывающий диаметр шлифования

K1=l,04, K2=l,l, [8, стр.630, карта 7]

NТАБЛ=0,30 кВт [8, стр.631, карта 8]

N=0,3·1,04·1,1=0,34 кВт

Расчет основного времени, мин:

![]()

![]() [8, стр.636, карта 12] - табличное время

установившегося процесса

[8, стр.636, карта 12] - табличное время

установившегося процесса

![]()

где K1 – коэффициент, учитывающий припуск и точность обработки

К2 - коэффициент, учитывающий материал и диаметр шлифовального круга.

|

|

где К - коэффициент, зависящий от материала заготовки и припуска

![]()

1.5.2 Расчет режимов резания на операцию № 035 зубофрезерная

Исходные данные:

Заготовка - штамповка ;

Прочность σ=1000 МПа;

Материал 14ХГСН2МА-Ш

Деталь - Шестерня привода; m=3; z=25; степень точности 6-В; HRC 30...42; угол наклона зубьев β=20

Инструмент - фреза червячная модульная цельная из быстрорежущей стали Р18, двухзаходная (К=2); Dф=70мм ГОСТ 9324-80

![]()

Рисунок 1.8 Эскиз операции зубонарезания

Характеристика зубофрезерного станка 5Е32

Наибольший размер обрабатываемой заготовки, мм

- диаметр 200

Набольшие размеры нарезаемых колес

- модуль 6

- длина зуба прямозубых колес 180

Частота вращения шпинделя, об/мин 75-500

Подача заготовки, мм/об

- вертикальная 0,45-120

- горизонтальная 0,1-1,6

Мощность электродвигателя, кВт 7,5

Габариты, мм

- длина 3150

- ширина 1815

Глубина резания

Поскольку после фрезерования предусматривается шлифование зубьев, то глубина резания будет равна полной высоте зуба 2,25-m за вычетом припуска под шлифование 2а. По таблице 3.11 стр. 59 [9] 2а=0,12 мм. Окончательно

![]()

Подача

![]()

где S0T - подача по таблице 3.4 стр.56 [9]; для 2-хзаходной фрезы из быстрорежущей стали при числе зубьев детали z=25 SOT=3 мм/об

Ks1 - коэффициент, учитывающий твердость заготовки (табл 3.5 стр56 [9])

Ks2 - коэффициент, учитывающий угол наклона зубьев (табл 3.5 стр56 [9])

Кs3 - коэффициент, учитывающий количество заходов фрезы (табл 3.5 стр56 [9])

![]()

Округляем до ближайшего нормативного значения по таблице 3.7 стр 57 [9]

Принимаем So=2,3 мм/об

Стойкость фрезы

По таблице 3.8 [9] при m=3 Т=160 мин

Скорость резания

![]()

где VT - табличная скорость ([7] карта 3-2 стр 148); для 2-хзаходной фрезы из быстрорежущей стали при числе зубьев детали z=25

K1 - коэффициент, зависящий от обрабатываемого материала ([7],карта 3-2 стр149)

|

|

К2 - коэффициент, зависящий от стойкости инструмента ([7] карта 3-2 стр149)

nф=(1000 V)/(π • Dф)=(1000 • З6)/(3,14 • 70)=163,8 об/мин (1.5.7)

Уточняем по паспорту станка и принимаем nф=156 об/мин

![]() Пересчитываем скорость резания

Пересчитываем скорость резания

|

|

Мощность резания

![]()

где K1 зависит от механических свойств материала

К2 - зависит от состава материала

Кз - зависит от стойкости фрезы

К4 - зависит от количества заходов фрезы

Табличное значение мощности и коэффициенты выбираем по таблицам 3.9,3.10 стр 57 [9]

Необходимая мощность электродвигателя

![]()

где η - КПД станка

У данного станка N=7,5 кВт, что обеспечивает значительный резерв мощности

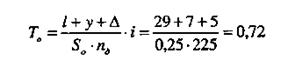

Основное машинное время

|

|

Где В – ширина нарезаемого венца

|

|

Lп –перебег 3…5 мм для косозубого колеса

1.5.3 К.р. №1 Расчет режимов резания на операцию №045 - токарная с ЧПУ

Исходные данные:

Заготовка - штамповка;

Прочность а=1000 МПа;

Материал 14ХГСН2МА-Ш;

Деталь - Шестерня привода;

Инструмент: Сверло центровочное комбинированное Ø5 Р6М5 ГОСТ 14952-75

Сверло спиральное 023,5 Р6М5 ГОСТ 2092-77

Резец проходной упорный с пластиной из твердого сплава

Т15К6 2101-0013 ГОСТ 18879-73; НхВ=25x16; φ=93°;

γ=0°; φ1=10°; г=1,5 мм.

Характеристика станка с ЧПУ АТПр 2М12С

Частота вращения шпинделя, об/мин 1-1780

Регулирование бесступенчатое

Мощность электродвигателя, кВт 7

Габариты, мм

Длина 4000

Ширина 1500

Применение автоматического оборудования способствует повышению эффективности машиностроительного производства. РТК (расчетно-технологическая карта) включает в себя числовую и геометрическую информацию, является документом для расчета управляющей программы и в общем виде содержит: операционный эскиз детали с изображением координатных осей и элементов приспособлений; графическое изображение траекторий движения инструментов; координаты исходной точки движения инструментов; информацию о номерах (кодах) инструментов или инструментальных блоков и др.

Исходными данными для разработки РТК и управляющей программы являются: операционный эскиз детали; материал; вид и размеры заготовки; объем партии деталей.

На операционном эскизе РТК выбирают начало системы отсчета и оси координат. Для станков токарной группы принята правая система координат "X - Z". Начало отсчета - точка пересечения осей координат. Ось Z - обычно ось вращения шпинделя, ось X чаще всего соединена с плоскостью планшайбы, патрона или с базовой поверхностью приспособления, входящего в комплект станка.

Система координат детали может изменяться и проходить через поверхности базирования детали на станке и через поверхности (отверстия), относительно которых заданы размеры.

Понятие "нулевая" точка суппорта - это в большинстве случаев положение суппорта, при котором происходит замена инструмента (смена инструментальных блоков, поворот резцедержателя или револьверной головки на другую позицию). Однако на практике производить отсчет перемещений от "нулевой" точки суппорта нерационально, поэтому обычно используют понятие "ноль" эталона, инструмента или резцедержателя. "Ноль" эталона - сечение точно обработанных взаимно перпендикулярных поверхностей призмы, установленной в блоке. "Ноль" инструмента центр радиуса округления вершины резца; для сверл, зенкеров и разверток - это крайняя точка, лежащая на оси инструмента.

![]()

Рисунок 1.9 - Операционный эскиз на токарную операцию с ЧПУ

Переход 1 - Центрование отверстия 3

Глубина резания t=D/2=5/2=2,5 мм Подача

где S0T - табличная подача ([12] карта 27 стр. 270);

КИ - учитывает материал инструмента;

КФ - учитывает форму обрабатываемой поверхности;

КМ - учитывает материал детали.

Скорость резания

![]()

где VT - табличная величина скорости [12 карта 27 стр 270];

КМ - учитывает обрабатываемость материала;

КИ - учитывает свойства инструментального материала;

КФ - учитывает влияние главного угла в плане

КТ - учитывает вид обработки

КЖ - учитывает жесткость системы

КП - учитывает состояние обрабатываемой поверхности

КО - учитывает влияние СОЖ ([12] табл. 43 стр. 247)

Частота вращения шпинделя

![]()

По станку назначаем п = 800 об/мин

![]()

Мощность резания, кВт

![]()

где NТАБЛ - табличное значение мощности резания [12 карта 42 стр. 286]

NР=0,l

Основное время, мин

Переход 2 - Сверление отверстия 3

Подача

S0=S0T•КИ•КФ•КМ=0,4•1•0,7•0,9=0,25 мм/мин

Скорость резания

V=31•0,72•1•0,87•1•0,9•1•1=17 м/мин

Частота вращения шпинделя

Принимаем частоту вращения по паспорту станка

n=225 об/мин

VД=3,14•23,5•225/1000=16,6 м/мин

Сила резания, Н

РХ=1130•1,63•1•1•0,9•0,87=1442

Основное машинное время

Переход 3 - Точение поверхностей 2, 4, 5, 8 по контуру

Глубина резания

t = 1 мм

Подача

![]()

|

Скорость резания

Частота вращения шпинделя

![]()

По станку назначаем n=175 об/мин

![]()

Сила резания

![]()

где СР - постоянный коэффициент

х=1, у=0,75, n=-0,15 - показатели степени

![]()

где КМ - учитывает обрабатываемый материал;

Кφ - учитывает влияние главного угла в плане;

Kγ - учитывает влияние переднего угла;

Кλ - учитывает влияние угла наклона режущей кромки;

Кr - учитывает радиус резца.

Основное машинное время

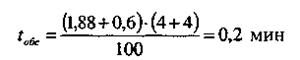

Суммарное время на операцию ТО=0,14+0,72+1,02=1,88 мин

В серийном производстве нормой времени на операцию является штучно-калькуляционное время.

1.5.4 Техническое нормирование операций.

К.р. №2 Расчет штучно-калькуляционного времени на операцию.

Штучно-калькуляционное время на операцию определяется по формуле, мин:

![]()

где Тшт - штучное время, мин

Тпз - подготовительно-заключительное время, мин

n - количество деталей в партии, n=100 шт.

Подготовительно-заключительное время в серийном производстве берется для партии запуска. Подготовительно-заключительное время включает в себя:

-время на перенастройку и переналадку оборудования для обработки партии деталей нового наименования

-время на наладку инструмента

-время на получение сменного задания

-время на получение инструментов, приспособлений

-время на установку приспособления, копира

-время на пробную обработку детали

-время на установку и перемотку перфоленты

![]()

где tо - суммарное время на операцию, мин;

tвсп - вспомогательное время, мин;

to6c -время на обслуживание рабочего места, мин

tвсп=tуст+tсн+tпереуст+tконтр+tсм_инст+tв_подв

где tуст - время на установку заготовки, мин;

tсн - время на снятие заготовки, мин;

tпереуст - время на переустановку детали или инструмента, мин;

tконтр - время на контрольные измерения, мин;

tсм_инст - время на смену инструмента, мин;

tв_подв - время на быстрые подводы инструмента в зону резания и быстрые отводы из этой зоны, мин.

Существует также понятие оперативное время. Оперативное время рассчитывается по формуле:

где аобс - процент от оперативного времени, затрачиваемый на организационное обслуживание рабочего места

![]()

аотд - процент от оперативного времени, затрачиваемый на отдых и естественные надобности

![]()

1.5.5 Операция зубофрезерная (035)

Основное суммарное время на операцию to = 2,2 мин Штучное время

![]()

где То - основное время;

ТВ – вспомогательное;

![]() ТПР – прибавочное.

ТПР – прибавочное.

![]()

где ТУ - время на установку и закрепление детали ([2] табл. 5.5 стр. 199);

ТУ' - время на установку и закрепление следующей детали;

ТУПР - время на управление станком ([2] табл. 5.9 стр. 205);

ТКОНТР - время на контрольные измерения (ТКОНТР=0,05 мин; оно меньше То, значит его можно не учитывать)

Подготовительно-заключительное время ТП-З включает [8, стр.422, карта 56]

- время на наладку станка 16 мин;

- время на установку фрезы 7 мин;

- время на получение инструмента и приспособления 10 мин.

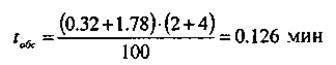

1.5.6 Техническое нормирование на круглошлифовальную операцию (030)

Основное суммарное время на операцию tО =0,32 мин

Подготовительно-заключительное время:

Получение исполнителем наряда, работы, инструмента, и приспособлений 7,0 мин

Время на крепление заготовки в центрах [8, стр.646, карта 20]

8,0 мин

Правка шлифовального круга - диаметр [8, стр.646, карта 20]

1,5 мин

![]()

Вспомогательное время:

Время на установку, снятие детали [8, стр.639, карта 15] tУСТ=tCH=0,26 мин Поставить и снять хомутик [8, стр.639, карта 14] составляет 0,18 мин.

Время, связанное с переходом при шлифовании наружных цилиндрических поверхностей [8, стр.641, карта 17] - 0,24 мин

Время на измерения (шаблон) [8] - 1,1 мин

![]()

Время на обслуживание рабочего места, отдых и естественные

надобности

Пользуясь источником [8, стр.423, карта 57] время на обслуживание рабочего аобс=2% от оперативного времени.

Время на отдых и естественные надобности при выполнении работ с механической подачей составит аотд=4 % от оперативного времени. Тогда время на обслуживание рабочего места, отдых и естественные надобности будет равно согласно формуле (9.5)

Штучное время на операцию, мин:

![]()

Штучно-калькуляционное время на операцию, мин:

1.5.7 Техническое нормирование на операцию № 015

Основное время tО=1,88 мм

Подготовительно- заключительное время:

![]()

где Тп-з1 – затраты времени на:

- получение технологической документации 8 мин;

- инструктаж мастера 4 мин;

- установку рабочих органов станка 5 мин;

- установку перфоленты 3 мин;

Тогда Тп-з1=8+4+5+3=20 мин ([5] табл. 13 стр. 609)

Тп-з2 - затраты, учитывающие дополнительные работы 6 мин ([5] табл. 13 стр. 609)

Тп-з3=5 мин

Тп-з3=20+6+5=31 мин

Вспомогательное время:

Тв=Тву+Тмв мин (1.5.22)

Тву - время на установку и снятие заготовки

Тву=0,18·2=0,36 мин ([2] табл. 5.1 стр. 197)

Тмв - машинно-вспомогательное время

Тмв=Твкл+Тпов р г+Тподв/отв=0,01+2-0,04+6-0,025=0,24 мин (1.5.23)

Твкл - на включение станка;

Тпов р г - на поворот револьверной головки;

Тподв/отв - на быстрый подвод/отвод резца;

Тобс - время на обслуживание рабочего места;

Тп - время на личные потребности;

Тв=0,36+0,24=0,6 мин

Время на обслуживание рабочего места, отдых и естественные надобности

Пользуясь источником [8, стр.136, карта 49] время на обслуживание

рабочего места при работе фрезами из стали, для станка с высотой центров 150 мм аобс=4% от оперативного времени.

Время на отдых и естественные надобности при выполнении работ с механической подачей составит аотд=4 % от оперативного времени. Тогда время на обслуживание рабочего места, отдых и естественные надобности будет равно согласно формуле (9.5)

Штучное время на операцию, мин

![]()

Штучно-калькуляционное время на операцию, мин

2. Конструкторская часть

2.1 Конструирование рабочего приспособления

Схема для расчета погрешности базирования и силы зажима в рабочем приспособлении представлена на рис.2.1

Рисунок 2.1- Схема для расчета погрешности базирования и силы зажима в рабочем приспособлении

При установке детали на жесткий цилиндрический палец и плоскость (как в данном случае) погрешность установки рассчитывается по формуле 2.1.1

![]()

где εб - погрешность базирования

εз - погрешность закрепления; в данном случае εз=0

Тп -допуск на палец

То - допуск на базовое отверстие

Δ - величина радиального гарантированного зазора для свободной установки детали. Т. к. посадка на палец выполнена в системе отверстия, то величина 2Δ будет равна верхнему отклонению поля допуска на палец. Значит 2Δ=0,007 мм

2.1.1 Расчет силы зажима в приспособлении

Данная схема установки не учитывает трение в точке приложения силы

зажима W. Исходная величина расчетов - суммарный момент резания (ΣМрез), действующий на заготовку в процессе обработки.

Условие статического равновесия

|

|||

где

откуда

f- коэффициент трения покоя f=0,25 ([1] табл 4.18 стр 149)

![]()

Pz- сила резания при зубофрезеровании

![]()

Ср - постоянный коэффициент; х,у -показатели степени ([1] табл 4.15 стр

Действительная сила зажима

![]()

Где К - коэффициент запаса закрепления ([1] стр 139)

![]()

К0 - гарантированный коэффициент запаса закрепления

К1 - коэффициент, учитывающий наличие случайных неровностей на

поверхности детали

К2 - коэффициент, учитывающий увеличение сил резания из-за

прогрессивного износа инструмента

КЗ - характеризует зажимное приспособление с точки зрения постоянства

развивающих сил

К4 - учитывает механизацию зажимных приспособлений

К5 - характеризует удобство размещения рукоятки для ручных зажимов

Кб - характеризует постоянство положения заготовки.

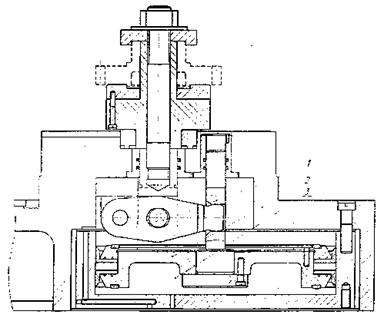

2.1.2 Расчет приспособления на прочность

Целью данного расчета является определение слабого звена в рабочем приспособлении для фрезерования шпоночного паза и проверка принятого размера звена допустимо возможному размеру, предусматривающему благоприятное (безотказное) функционирование всего механизма в целом при усилиях, возникающих в процессе резания.

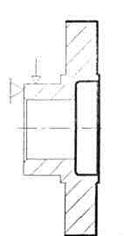

Проанализировав выбранный вариант исполнения рабочего приспособления, можно прийти к выводу, что слабым звеном в данной конструкции является элемент 1 (см. Рис. 2.2).

Слабое звено 1 работает на сжатие. Согласно выше проведенным расчетам, на него действует сила W=1370 H, создаваемая поршнем 2 гидроцилиндра 3 (см. рис. 2.2).

Рисунок 2.2 - Рабочее приспособление для зубофрезерования

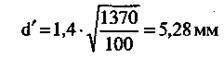

Допустимый диаметр слабого звена d' определяется по следующей зависимости:

где С - коэффициент (для цилиндрических сопряжений С=1,4)

W - сила зажима (W=1370 H)

[σр] - допускаемое напряжение при сжатии (для стали 40Х при

пульсирующей нагрузке [σр]=100 МПа)

Допустимо возможный диаметр сечения слабого звена будет равен:

Выбранное значение диаметра слабого звена равняется d = 10 мм и, в свою очередь, отвечает требованиям, предъявляемым со стороны теории сопротивления материалов нагрузкам, возникающим при сжатии.

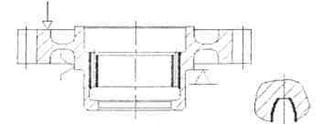

2.2 Контрольное приспособление

На листе 6 графического материала представлено приспособление для контроля биения профиля зубьев колеса (Шестерни привода) по делительному диаметру. К контрольному столу крепится оправка 9 с надетой на нее втулкой 4. На втулке 4 крепится контролируемая деталь по посадке с зазором для возможности свободного проворота. Базой в данном случае является посадочное отверстие детали. На столе также закрепляется стоика 12, по которой может перемещаться индикатородержатель 6 при ослаблении соответствующею винта. Таким образом ножка индикатора подводится к поверхности, которую необходимо проконтролировать, и выставляется на 0. Затем деталь проворачивается на 180° вручную; при этом ножка индикатора находится в постоянном соприкосновении с контролируемой поверхностью детали. Показания индикатора фиксируются через определенный интервал. Величиной биения будет разница между максимальным и минимальным показаниями индикатора.

3. Проектирование технологической линии обработки детали

Расчет количества технологического оборудования

Таблица 3.13 - Сводная таблица норм времени

| N опер. | Наименование операции | Модель станка |

t0,мин |

мин |

| 005 | Заготовительная (штамповка) | КГШП | - | - |

| 010 | ТО (нормализация) | Печь | - | - |

| 015 | Токарная с ЧПУ | АТПр2М12С | 1,88 | 3 |

| 020 | Токарная с ЧПУ | АТПр2М12С | 1,3 | 1,75 |

| 025 | Токарно-винторезная | 16К20 | 0,25 | 0,54 |

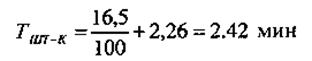

| 030 | Шлифовальная | ЗМ151 | 0,32 | 2,42 |

| 035 | Зубофрезерная | 5Е32 | 2,2 | 3,03 |

| 040 | Зубофрезерная | Р251 | 2,2 | 3,03 |

| 045 | Слесарная | Верстак слесарный | - | - |

| 050 | Моечная | Моечная машина | - | - |

| 055 | Горизонтально-фрезерная | 6Р83 | 0,4 | 0,73 |

| 060 | Моечная | Моечная машина | - | - |

| 065 | Контрольная | Стол контрольный | - | - |

| 070 | Меднение | Ванна | - | - |

| 075 | Нитроцементация | Печь | - | - |

| 080 | Токарная | АТПр2М12СН | 3,5 | 4,7 |

| 085 | Долбежная | 7Д430 | 2,3 | 3,97 |

| 090 | Круглошлифовальная | ЗМ151| | 0,29 | 0,61 |

| 095 | Внутришлифовальная | ЗК227А | 1,52 | 3,25 |

| 100 | Моечная | Моечная машина | - | - |

| 105 | Зубошлифовальная | 5851 | 4,25 | 8,5 |

| 110 | Моечная |

Моечная машина |

- | - |

| 115 | Контрольная | Стол контрольный | - | - |

| 120 | Стабилизирующий отпуск | Печь | - | - |

| 125 | Слесарная | Верстак слесарный | - | - |

| 130 | Магнитный контроль | УМДЭ-1000 | ||

| 135 | Контрольная | Стол контрольный | - | - |

Определение количества станков, шт.

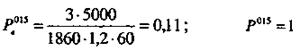

![]()

где N = 5000 шт. - годовая программа выпуска

Фэф - эффективный годовой фонд работы оборудования при 40-часовой

рабочей неделе Фэф=4015 часов (2 смены):

![]()

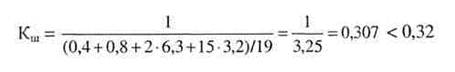

Коэффициент загрузки станков на участке:

|

|||

|

|||

Средний коэффициент загрузки оборудования

|

|||

![]() В табл. 3.14 представлены результаты

расчетов количества станков, коэффициенты их загрузки, а также расчеты

необходимой численности основных рабочих мест.

В табл. 3.14 представлены результаты

расчетов количества станков, коэффициенты их загрузки, а также расчеты

необходимой численности основных рабочих мест.

| Годовая программа выпуска N = 5000 шт. | Номер операции | Модель станка |

turr-к |

С'р |

Ср |

К3 |

Р' |

Р |

| 015 | АТПр 2М12С | 3 | 0,062 | 1 | 0,062 | 0,11 | 1 | |

| 020 | АТПр 2М12С | 1,75 | 0,036 | 1 | 0,036 | 0,06 | 1 | |

| 025 | 16К20 | 0,54 | 0,011 | 1 | 0,011 | 0,02 | 1 | |

| 030 | 3М151 | 2,42 | 0,050 | 1 | 0,050 | 0,09 | 1 | |

| 035 | 5Е32 | 3,03 | 0,062 | 1 | 0,062 | 0,11 | 1 | |

| 040 | Р251 | 3,03 | 0,062 | 1 | 0,062 | 0,11 | 1 | |

| 055 | 6Р12 | 0,73 | 0,015 | 1 | 0,015 | 0,02 | 1 | |

| 080 |

АТПр 2М12СН |

4,7 | 0,097 | 1 | 0,097 | 0,17 | 1 | |

| 085 | 7Д430 | 3,97 | 0,082 | 1 | 0,082 | 0,14 | 1 | |

| 090 | 3М151 | 0,61 | 0,012 | 1 | 0,012 | 0,02 | 1 | |

| 095 | 3К227А | 3,25 | 0,067 | 1 | 0,067 | 0,12 | 1 | |

| 105 | 5851 | 4,25 | 0,088 | 1 | 0,088 | 0,15 | 1 |

Расчет необходимой численности основных рабочих мест

где N = 5000 шт. - годовая программа выпуска

Ф - эффективный годовой фонд рабочего Ф = 1860 часов

Квн - коэффициент выполнения нормы, Квн = 1,2

Рассчитываем размеры участка

Так как станки на участке среднего размера то расстояние между ними принимаем 900 мм. Количество станков 12, то длина участка может быть определена следующим образом:

![]()

Так как длина участка не превышает 72000 мм, то станки располагаем в один ряд.

Сетку колонн на участке принимаю 12x24м

Заключение

В курсовом проекте разработан технологический процесс механической обработки детали "Шестерня привода" в условиях серийного производства при заданной программе выпуска N=5000 шт. При этом были произведены выбор заготовки и ее экономическое обоснование; разработан МОП для основных поверхностей детали; выбрано оборудование с учетом типа производства и размеров детали.

В курсовом проекте подробно разработаны четыре операции (назначены режимы резания, произведено нормирование). Спроектировано рабочее приспособление для сверления сквозных отверстий. В результате проектирования участка механической обработки определены:

- количество оборудования;

- численность рабочих;

- выполнена планировка и определены общие и удельные площади участка.

В соответствии с технологическим процессом заполнены карты заготовки; маршрутная и операционная карты (на 4 операции), карты эскизов и контрольная карта.

Перечень ссылок

1. Справочник технолога-машиностроителя. В 2-х т. Т1, Под ред. А.Г.Косиловой и Р.К.Мещерякова, 4-е изд., перер. и доп. - М.: Машиностроение, 1986. 656 с.

2. Справочник технолога-машиностроителя. В 2-х т. Т2, Под ред. А.Г.Косиловой и Р.К.Мещерякова, 4-е изд., перер. и доп. - М.: Машиностроение, 1985. 496 с.

3. Методичні вказівки до практичних занять з технології машинобудування (розділ - проектування технологічних npoцeciв) / Укл. В.Д. Хорошков, О.В. Алексеенко- Запоріжжя. ЗДТУ, 1999 р. -76 с.

4. Додатки з технології машинобудування / Укл. В.Д. Хорошков. Д.В.Павленко - Запоріжжя, ЗДТУ, 2000 р. -80 с.

5. Руденко П.О., Плескач В.М., Харламов Ю.О. Технологічн методи виробництва заготовок деталей машин: Підручник, за ред. Доц. В.М. Плескача.-Дніпропетровськ: Наука i Освіта, 1999.-254 с, iл. 128

6. Допуски и посадки. Справочник. В 2-ч. / В.Д. Мягков, М.А.Палей, А.Б. Романов / - Л.: Машиностроение, 1983. 4.1. - 543 с.

7. Допуски и посадки. Справочник. В 2-ч. / В.Д. Мягков, М.А.Палей, А.Б. Романов / - Л.: Машиностроение, 1983. 4.2. - 448 с.

8. Е.И. Стружестрах. Справочник нормировщика-машиностроителя. В 4-х томах. - М., Т.2. 1961. - 890 с.

9. Методичні вказівки до дипломного проектування з технології авіадвигунобудування машинобудування для студентів спеціальностей "Технології машинобудування " та "Двигуни та енергетичн установки літальних апаратів" ycix форм навчання. /Склали: Яценко В.К., Ципак B.I. та інші - Запоріжжя, ЗДТУ, 2000. -245 с.

10. Режимы резания металлов. Справочник. Под ред. Ю.В. Барановского. М.: Машиностроение, 1972.

11. Горбацевич А.Ф., Ширц В.А. Курсовое проектирование по технологии машиностроения. М.: Высшая школа, 1983

12. Режимы резания металлов. Справочник. Под ред. Ю.В.Барановского. М.: Машиностроение, 197, Режимы резания металлов. Справочник. Под ред. Ю.В.Барановского. М.: Машиностроение, 1972

13. Методичні вказівки до практичних занять з дисципліни "Технологія машинобудування "(розділ - проектування зубообробних процесів) Укл. В.Д. Хорошков - Запоріжжя, ЗДТУ, 2003

14. Методичні вказівки до практичних занять з дисцрпліни "Технологія машинобудування" розділ - розрахунок режимів різання i нормування для операцій виконаних на верстатах- автоматах напівавтоматах) / Укл. О.В. Алексеенко - Запоріжжя, ЗДТУ, 2003

© 2009 База Рефератов