Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Метрологія та взаємозамінність

Курсовая работа: Метрологія та взаємозамінність

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

УЖГОРОДСЬКИЙ НАЦІОНАЛЬНИЙ УНІВЕРСИТЕТ

ІНЖЕНЕРНО – ТЕХНІЧНИЙ ФАКУЛЬТЕТ

КАФЕДРА ПРИЛАДОБУДУВАННЯ”

КУРСОВА РОБОТА

З дисципліни: Метрологія, стандартизація та взаємозамінність

Розробив: студент 2 – го курсу

Групи НАЕПС

Торма О. І.

Перевірив: ст. Викладач

Тютюнников С.В.

Ужгород – 2008

ЗМІСТ

Вступ

1.Гладк циліндричні з’єднання

1.1 Посадка із зазором

1.2 Посадка з натягом

1.3 Перехідна посадка

2. Калібри для контролю гладких циліндричних деталей

3. Розмірні ланцюги

3.1 Розрахунок методом повної взаємозамінності

3.2 Розрахунок імовірнісним методом (пряма задача

4. Допуски посадки різьбових з’єднань

Висновки

Перелік посилань

ВСТУП

В науці і техніці при розробці, компонуванн та конструюванні приладів та пристроїв необхідно забезпечувати якість виготовлення пристроїв та обладнання. Для забезпечення якості таких пристроїв необхідно використовувати методи розрахунку галузі метрології, стандартизації, взаємозамінності та технічних вимірювань.

Взаємозамінність пов’язує в єдине ціле конструювання технологію виробництва і контроль приладів та пристроїв електромеханіки та ін.

Стандартизація та уніфікація деталей і елементів приладів сприяє, за допомогою стандартизованим і уніфікованим процесам в промисловості, прискоренню та зменшенню вартості конструювання і виготовлення виробів і приладів. Тому метою даної курсової роботи за допомогою діючої системи допусків і посадок принципів їх побудови і метою їх застосування, а також за допомогою способів контролю встановлених відхилень є навчитися, виходячи із завдання, користуватися стандартами, правильно встановлюваних значення допусків і види посадок для проектованих вузлів в тому числі і норми точності геометричних параметрів.

1 ГЛАДКІ ЦИЛІНДРИЧНІ З’ЄДНАННЯ

1.1 Посадка з зазором

Завдання1.

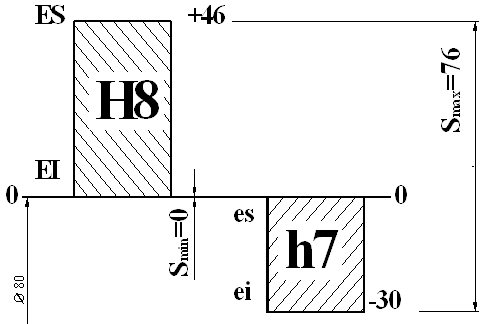

Задано з’єднання Ø80H8/h7. Визначити граничні розміри відхилення отвору та вала, найбільший і найменший зазори, допуск посадки, побудувати схему полів допусків з’єднання.

Розв’язок. За ДСТУ 2500 – 94 визначаємо основн відхилення і граничні розміри отвору і вала.

Отвір Ø80H8. EI=0(це основне відхилення системи отвору). Найменший діаметр отвору буде Dmin = D + EI = 80 + 0 = 80 мм; верхнє відхилення отвору, ES = +46 мкм; найбільший діаметр отвору буде Dmax = D + ES = 80,0 + 0,046 = = 80, 046 мм.

Вал Ø80 h7. Визначаємо граничні розміри: верхн відхилення вала es = 0 мм; тоді найбільший розмір вала буде dmax = d + es = 80,0 + 0 = 80 мм; нижнє відхилення вала ei = -30 мкм, тоді найменший розмір вала буде dmin = d+ ei = 80.0 + (-30) = 79,970 мм.

Визначаємо найменший зазор у з'єднанні Ø80H8/h7 за формулою (1.4): Smin = Dmin – dmax = EI – es = 80,0 – 80,0 = 0 – 0 = 0 мм.

Визначаємо найбільший зазор у з'єднанні Ø80H8/h7 за формулою (1.5):

Smax = Dmax – dmin = ES – ei = 80,046 – 79,970 = 0,046 (-0,030) = 0,076 мм.

Визначаємо допуск посадки із зазором Ø80H8/h7 за формулою

TS = Smax Smin = TD + Td = 0,076 – 0 = 0,046 + 0,030 = 0,076 мм.

Схему полів допусків з'єднання Ø80H8/h7 наведено на рис.1.1.

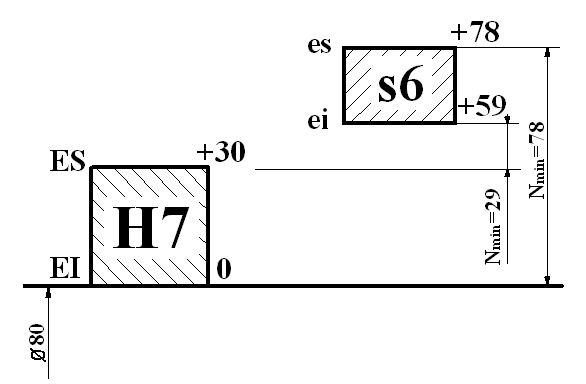

1.2 Посадка з натягом

Задано з’єднання -80H7/s6. Визначити граничні розміри і відхилення отвору та вала, найбільший і найменший натяги, допуск посадки. Побудувати схему полів допусків з’єднання.

Розв’язок. За ДСТУ 2500 – 94 визначаємо основні відхилення і граничні розміри отвору і вала.

Рис.1.1 Схему полів допусків з'єднання Ø80H8/h7.

Отвір Æ80Н7. Нижн

відхилення отвору ЕІ = 0. Найменший діаметр отвору буде D![]() = D + EI =

80 + 0 = 80 мм; верхнє відхилення отвору, ЕS = +30 мкм; найбільший діаметр отвору

буде D

= D + EI =

80 + 0 = 80 мм; верхнє відхилення отвору, ЕS = +30 мкм; найбільший діаметр отвору

буде D![]() = D + ES =

80,0 + 0,030 = =80,030 мм.

= D + ES =

80,0 + 0,030 = =80,030 мм.

Вал Æ80 s6.![]() Визначаємо граничні розміри: нижн

відхилення вала еi = = +59

мкм, тоді найменший розмір вала d

Визначаємо граничні розміри: нижн

відхилення вала еi = = +59

мкм, тоді найменший розмір вала d![]() = d + ei = 80,0 + 0,059 = 80,059 мм; верхн

відхилення вала es = +78

мкм, тоді найбільший розмір вала d

= d + ei = 80,0 + 0,059 = 80,059 мм; верхн

відхилення вала es = +78

мкм, тоді найбільший розмір вала d![]() = =d + es = 80,0 + 0,078 = 80,078 мм.

= =d + es = 80,0 + 0,078 = 80,078 мм.

Найменший натяг визначаємо за формулою (1.6):

N![]() = d

= d![]() - D

- D![]() = ei – ES = 80,059 – 80,030 = 0,059 – 0,030 =

0,029 мм.

= ei – ES = 80,059 – 80,030 = 0,059 – 0,030 =

0,029 мм.

Найбільший натяг визначаємо за формулою (1.7):

N![]() = d

= d![]() - D

- D![]() = es – EI = 80,078 – 80,0 = 0,078 – 0 = 0,078

мм.

= es – EI = 80,078 – 80,0 = 0,078 – 0 = 0,078

мм.

Визначаємо допуск посадки з’єднання Æ80H7/r6 з натягом:

TN = N![]() - N

- N![]() = TD + Td = 0,078 – 0,029 = 0,030

+ 0,019 = 0,049 мм.

= TD + Td = 0,078 – 0,029 = 0,030

+ 0,019 = 0,049 мм.

Схему полів допусків з’єднання Æ80H7/s6 на рис. 1.2.ст.6.

Рис.1.2 Схему полів допусків з’єднання Æ80H7/s6.

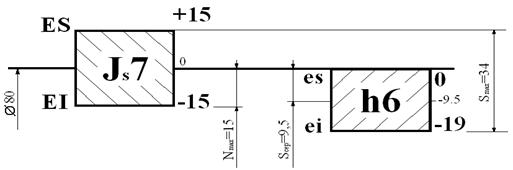

1.3 Перехідна посадка

Задана перехідна посадка Ø80Js7/ h6. Визначити граничні розміри і відхилення отвору та вала, найбільший зазор і найбільший натяг, допуск посадки. Побудувати схему полів допусків з’єднання. Визначити імовірність одержання зазорів і натягів та побудувати криву нормального розподілу в довільному маcштабі.

Розвязок. За ДСТУ 2500 – 94 визначаємо основн відхилення і граничні розміри.

Отвір Ø80Js7 верхнє відхилення отвору ES=+15мкм. Нижнє відхилення отвору EI = -15 мкм.

Визначимо граничні розміри

найменший діаметр Dmin = D + EI= 80,0 + (-0,015) = 79,985 мм

найбільший діаметр Dmax = D + ES = 80,0 + (0,015) = 80,015 мм.

Вал &80h6. Верхнє відхилення вала es = 0 , нижнє відхилення ei = -19 мкм.

Визначимо граничні розміри:

найбільший діаметр dmax = d + es = 80,0 + 0 = 80 мм;

найменший діаметр dmin = d + ei = 80,0 + (-0,019) = 79,981 мм;

Найбільший зазор у з’єднанні Ø80Js7/h6 визначається за формулою:

Smax = Dmax – dmin = 80,015 – 79,981 = 0,034 мм,

а найбільший натяг:

Nmax= dmax – Dmin = 80,0 – 79,985 = 0,015 мм.

Допуск посадки з’єднання Ø80Js7/h6 : T (SN) = Smax + Nmax = 0,034+ + 0,015 = 0,049 мм,

або

T (SN) = TD + Td = 0,030 + 0,019 = 0,049 мм.

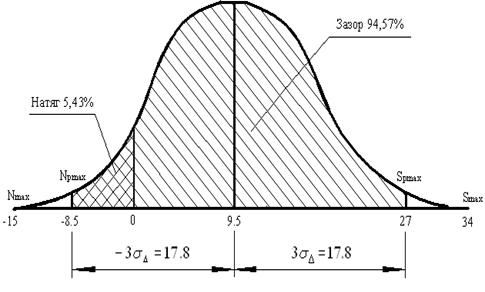

Схему полів допусків перехідної посадки з’єднання Ø80Js7/h6 наведено на рис. 1.3.

Рис.1.3 Схема полів допусків перехідної посадки з’єднання Ø80Js7/h6.

Визначення найбільшого натягу та зазору з’єднання можна було провести і наступним чином:

найбільший зазор Smax = ES – ei = 15 – (-0,019) = 0,034 мм;

найбільший натяг Nmax = es – EI = 0 – (-0,015) = 0,015 мм.

Для розрахунку мовірності одержання зазору і натягу приймемо наступні умови:

· Розсіювання відхилень розмірів отвору і вала підлягає нормальному розподілу (закону Гауса);

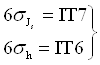

· Границ полів розсіювання (для закону Гауса при великій виборці деталей обмежується з достатньою імовірності 6у) відхилень співпадають з границями полів допусків, тобто

З цього виразу визначаю середньоквадратичні значення випадкових величин(відхилення розмірів отвору і вала):

6уJs = IT7 = 0,030/6 = 0,005 мм,

6уh = IT6 = 0,019/6 = 0,00317 мм.

Відхилення розмірів вала і отвору являють собою незалежні випадкові величини і тому для визначення середньоквадратичної посадки у∆ застосуємо правило сумування:

![]()

Побудуємо криву розподілу зазорів – натягів у певному масштабі (рис.1.10). Центром групування величина середнього зазору, оскільки при середніх значеннях отвору 15 – 15 = 0 мкм і валу (-19)/2 = -9,5 отримується зазор рівний 0 – (-9,5) = 9,5 мкм.

Тоді найбільш імовірнісний зазор

SPmax= 0,027 мм,

а найбільший мовірнісний натяг

NPmax=-0,0085 мм,

значення яких проставлені на рис.1.10.ст.9

Імовірність зазору в межах 0...3,5мкм можна визначити за допомогою інтегралу Фо(z), де z = x/ у∆ = 1,605 . З таблиці значень Функції Лапласа Ф0(z) [2], стор. 106, табл. 6.1 (див. Додаток А) знаходимо для z = 1,605 імовірність одержання зазорів Ф0(1,605) = 0,4457 .

Рис. 1.10 Крива розподілу зазорів – натягів для з’єднання.

Таким чином, мовірність одержання зазорів в з’єднанні Ps = 0,5 + 0,4457 = 0,9457 або 94,57%.

Імовірність одержання натягів (заштрихована площа під кривою розподілу розмірів) PN = 1 – 0,9457 = 0,0543 або 5,43% .

Даний розрахунок є наближеним, оскільки в ньому не враховані можливості зміщення центра групування відносно середини поля допуску внаслідок систематичних похибок.

2 КАЛІБРИ ДЛЯ КОНТРОЛЮ ГЛАДКИХ ЦИЛІНДРИЧНИХ ДЕТАЛЕЙ

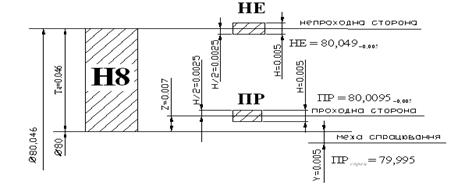

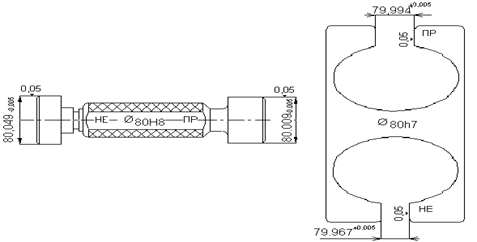

Задано циліндричне з’єднання Æ80H8/h7. Розрахувати калібри.

Розв’язок.

1. Визначаємо за ДСТУ 2500 - 94 [1] граничні відхилення і розміри отвору (Æ80H8).

ES = 46 мкм; D![]() = D + ES = 80,0

+ 0,046 = 80,046 мм;

= D + ES = 80,0

+ 0,046 = 80,046 мм;

EI = 0 мкм; D![]() = D + EI = 80,0

+ 0 = 80,0 мм.

= D + EI = 80,0

+ 0 = 80,0 мм.

За ГОСТ 24853 81 [3], табл. 2 знаходимо дані для розрахунку розмірів калібрів: H = 5 мкм; Y = 5 мкм; Z = 7 мкм; a = 0.

Розрахунок виконавчих розмірів виконуємо за формулами, які приведені в [3], табл. 1.

Найбільший розмір прохідного нового калібру - пробки ПР:

ПР![]() = D

= D![]() + Z + H/2 = 80,0 + 0,007

+ 0,0025 = 80,0095 мм.

+ Z + H/2 = 80,0 + 0,007

+ 0,0025 = 80,0095 мм.

Найменший розмір

спрацьованого калібру - пробки ПР![]() :

:

ПР![]() = D

= D![]() - Y = 80,0 - 0,005 = 79,995 мм.

- Y = 80,0 - 0,005 = 79,995 мм.

Найбільший розмір непрохідного калібру - пробки НЕ:

НЕ![]() = D

= D![]() + H/2 = 80,046 + 0,0025

= 80,049 мм.

+ H/2 = 80,046 + 0,0025

= 80,049 мм.

Отже, виконавч розміри калібру - пробки Æ80 Н7:

ПР = 80,0095![]() мм;

мм;

ПР![]() = 79,995 мм;

= 79,995 мм;

НЕ = 80,049![]() мм.

мм.

Побудуємо схему розміщення полів допусків калібру - пробки Æ80 Н7 у відповідності до [3], кресл. 1 (рис. 2.1, ст.11).

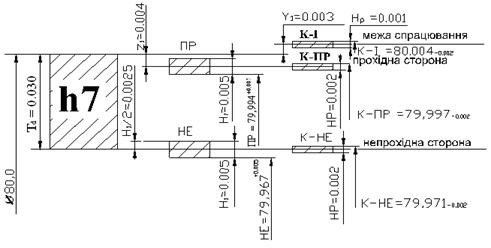

2. Визначаємо за [1] відхилення і розміри валу (Æ80 h7).

es = 0 мкм; d![]() = d + es = 80,0

+ 0 = 80,0 мм;

= d + es = 80,0

+ 0 = 80,0 мм;

ei = -30 мкм; d![]() = d + ei = 80,0 + (-0,030) = 79,970 мм.

= d + ei = 80,0 + (-0,030) = 79,970 мм.

За ГОСТ 24853 - 81 [3], табл. 2 знаходимо

дані для розрахунку розмірів калібрів: H![]() = 5 мкм; H

= 5 мкм; H![]() = 2 мкм; Y

= 2 мкм; Y![]() = 3 мкм; Z

= 3 мкм; Z![]() = 4 мкм.

= 4 мкм.

Розрахунок виконавчих розмірів виконуємо за формулами, які приведені в [3], табл. 1.

Примітка. В даній таблиці у формулах розміри отворів і валів позначені однаково - літерою D з відповідними ндексами .Для зручності, згідно означення в п. 1.1, будемо використовувати позначення розміру валу d.

Найменший розмір прохідного нового калібру - скоби ПР:

ПР![]() = d

= d![]() - Z

- Z![]() - H

- H![]() /2 = 80,0 - 0,004 - 0,0025 = 79,994 мм.

/2 = 80,0 - 0,004 - 0,0025 = 79,994 мм.

Найбільший розмір

спрацьованого калібру - скоби ПР![]() :

:

ПР![]() = d

= d![]() + Y

+ Y![]() = 80,0 + 0,003 = 80,003

мм.

= 80,0 + 0,003 = 80,003

мм.

Найменший розмір непрохідного калібру - скоби НЕ:

НЕ![]() = d

= d![]() - H

- H![]() /2 = 79,970 - 0,0025 = 79,968 мм.

/2 = 79,970 - 0,0025 = 79,968 мм.

Отже, виконавч розміри калібру - скоби Æ80 h7:

ПР = 79,994![]() мм;

мм;

ПР![]() = 80,003 мм;

= 80,003 мм;

НЕ = 79,967![]() мм;

мм;

Рис. 2.1 Схема розміщення полів допусків калібру - пробки Æ80 Н7.

3. Визначаємо розміри контрольних калібрів для калібру - скоби.

Найбільший розмір для контролю прохідного нового калібру - скоби:

К - ПР![]() = d

= d![]() - Z

- Z![]() + H

+ H![]() /2 = 80,0 - 0,004 + 0,001 = 79,997 мм.

/2 = 80,0 - 0,004 + 0,001 = 79,997 мм.

Найбільший розмір для контролю непрохідного нового калібру - скоби:

К-НЕ![]() = d

= d![]() + H

+ H![]() /2 = 79,981 +

0,001 = 79,971 мм.

/2 = 79,981 +

0,001 = 79,971 мм.

Найбільший розмір для контролю спрацьованого калібру скоби:

К-I![]() = d

= d![]() + Y

+ Y![]() + H

+ H![]() /2 = 80,0 + 0,003 +

0,001 = 80,004 мм.

/2 = 80,0 + 0,003 +

0,001 = 80,004 мм.

Отже, виконавч розміри для контролю калібру - скоби Æ80 h6:

К – ПР = 79,997![]() мм;

мм;

К-НЕ = 79,971![]() мм;

мм;

К-I = 80,004![]() мм.

мм.

Побудуємо схему розміщення полів допусків калібру - скоби Æ80 h7 у відповідності до [3], кресл. 5 (рис. 2.2).

Рис.2.2Схема розміщення полів допусків калібр – скоби Æ80 h7.

Ескізи калібру пробки і калібру – скоби показані на рис. 2.3.ст. 13.

Рис.2.3 Ескізи калібру – пробки і калібру – скоби.

3 РОЗМІРНІ ЛАНЦЮГИ

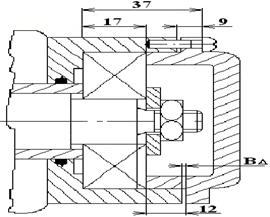

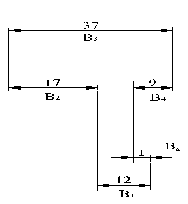

На рис. 3.2 показаний вузол кріплення диску ротора 1 на валу 5. Крутний момент диску ротора передається через пальці 4, призначення яких полягає в захисті машини і двигуна від перевантажень. За службовим призначенням пристрою необхідно, щоб зазор між диском ротору і ступицею 3 був витриманий в межах від 1,1 до 1,3 мм. Ступиця на валу кріпиться ковпаком – гайкою 2. Необхідно визначити допуски (відхилень) для всіх розмірів деталей, які впливають на величину вказаного зазору.

1. В даній задач замикальною ланкою є зазор В∆. Приймаємо номінальний розмір цього зазору В∆ = 1 мм. Тоді, згідно завдання:

[В∆max] = 1,2 мм; [В∆min] = 0,2 мм;

[ES∆] = +0,2 мм; [EI∆] = -0,8 мм;

[∆c∆] = -0,3 мм; [T∆] = 1,0 мм.

а) б)

б)

2. За рис. 3.1, а визначаємо ланцюг розмірів, які впливають на зміну замикаючої ланки і складаємо схему розмірного ланцюга (рис. 3.2. б). Зменшувальною є ланка В3, всі інші – збільшуючими.

3. Номінальн розміри складових ланок: В1 = 12 мм; В2 = 17 мм; В3 = 37 мм; В4 = 9 мм. Складаємо рівняння розмірного ланцюга (3.1):

В∆ = (В1 + В2 + В4 ) - В3 = (12 + 17 + 9) – 37 =1 (мм).

Отже, номінальн розміри складових ланок призначені правильно.

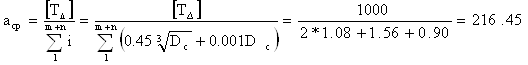

4. Розрахуємо допуски складових ланок за способом одного квалітету. За формулою (3.14) ст.23 і табл. 3.1 визначаємо середн число одиниць допуску складових розмірів:

мкм;

мкм;

По табл. 3.2 знаходимо, що таке число одиниць допуску відповідає наближено 12 – му квалітету в ЄСДП. Приймаємо, що така точність в даних умовах доцільна.

5. Таким чином, допуски складових розмірів з врахуванням степені складності виготовлення приймаємо згідно [1]: T1 =180 мкм; T2 = 180 мкм; T3 =250 мкм; T4 = 150 мкм.

Перевіряємо правельність призначення допусків складових ланок за рівнянням (3.4):

T∆ = 0,18*2 + 0,25 + 0,15 = 0,76 < [T∆] » 1,0 мм.

6. Призначаємо граничн відхилення на всі складові розміри виходячи з економічної доцільност виготовлення. Для ступеневих ланок В1 призначаємо відхилення js, тобто Dс1 =0. Для B3 призначаємо граничне відхилення js,тобто Dс3= 0. Для B4 призначаємо граничне відхилення c, тобто Dс4 = EI + 1/2T4 = = -0.155 мм ( EI = -0.230 мм). Тоді середнє відхилення поля допуску В2 = Вх (див. 3.18) [8], стор. 24:

Dс2 = Dcxзб = Dс3 – (Dс1 + Dс4) + [DсD]

Граничні відхилення В2 = Вх (3.19) [8], стор. 24:

ЕS2= ЕSx = Dcxзб + 1/2T2 = –145 + 90= 55мкм;

EI2 = EIx = Dcxзб – 1/2Т2 = –145 – 90 = –235 мкм.

Одержані значення близьк

до 17d12![]() ; Dc2 = –140 мкм.

; Dc2 = –140 мкм.

Прийняті розміри і відхилення заносимо в табл. 3.1:

Таблиця 3.1

| Позначення ланок | Можлива кінцева технологічна операція | Розміри і відхилення, мм |

Примітка |

|

BD |

Складання |

1 |

За умовою |

|

B1 |

Токарна обробка | 12±0,090 |

12 js12 |

|

B2 |

Токарна обробка |

17 |

17d12 |

|

B3 |

Токарна обробка | 37±0,125 |

37 js12 |

|

B4 |

Токарна обробка |

9 |

9c12 |

7. Правильність призначення граничних відхилень перевіряємо за формулами (3.8), (3.9), (3.10) [8], стор. 22:

ESD = (Dc2 +Dc1 + Dc4) - Dc3 + 1/2TD = (–140 + 0 – 155) – 0 + 380 = 0,085 ≤ [ESD] = = 0,2 мм;

EID = (Dc2 +Dc1 + Dc4) – Dc3 – 1/2TD = (–140 + 0 – 135) –0– 380 = –0,655 ≥ [EID] = = – 0,8 мм , тобто граничн відхилення складових ланок призначені правильно.

3.2 Розрахунок мовірнісним методом (пряма задача).

Завдання 3.2.

Для можливості порівняння з розрахунком за методом повної взаємозамінності розглянемо той же розмірний ланцюг (див. рис. 3.1).

1 - 3-й пункти аналогічні відповідним пунктам розв'язку методом повної взаємозамінності.

4. Приймаємо, що розсіювання розмірів ланок близьке до нормального закону, тобто li = 1/3 відповідно lD = 1/3. Приймаємо також ai = 0.

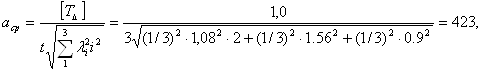

5. Розрахуємо допуски складових ланок за способом одного квалітету,

приймаючи Р = 0,27 %. З табл. 3.4 [8], стор. 27 при Р = 0,27 % знаходимо

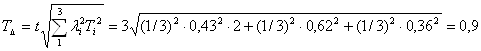

коефіцієнт t = 3. За формулою (3.21) [8], стор. 26 визначаємо середнє число одиниць допуску складових ланок ([ТD] = 1000 мкм):

де і - одиниця допуску за табл. 3.1 [8], стор. 23.

Для розміру В1 = 12 мм: 1=1,08 мкм; для розміру В 2 = 17 мм: і2 = 1,08 мкм; для розміру В 3 = 37 мм: і3 = 1,56 мкм; для розміру В4 = 9 мм: 4 = 0,9 мкм.

За табл. 3.2 [8], стор. 23 визначаємо, що число одержане число одиниць допуску аср = 423 відповідає наближено 14-му квалітету. Приймемо, що в даних умовах така точність доцільна.

6. Таким чином, допуски 14-го квалітету для ланок В1, В2, В3, В4 дорівнюють:

Т1= 0,430 мм; Т2 = 0,430 мм; Т3 = 0,620 мм; Т4 = 0,360 мм. Перевіряємо правильність призначення допусків складових ланок за формулою:

4 мм.

4 мм.

Оцінимо процент ризику Р,

оскільки ТD ![]() [ТD]. За формулою (3.25) [8], стор.28:

[ТD]. За формулою (3.25) [8], стор.28:

.

.

За табл. 3.4 [8], стор. 27 знаходимо Р = 0,1 %.

8. Призначаємо граничні відхилення на всі складові розміри. Для розмірів В1, B3 призначаємо симетричні відхилення, тобто В1 =12 js14 ( ei = –215 мкм ,es = 215 мкм), Dc1 = 0 мкм, В3 = 37 js14 (ei = –310 мкм ,es = 310 мкм), Dc3 = 0 мкм; для ланок B2 і B4 приймаємо відхилення В2 = 17a**14 (ei = –720 мкм ,es = –290 мкм) і Dc2 = EI + +1/2T= –505мкм; B4 = 9s14 (es = 383 мкм, ei = 23 мкм, Dc3 = 203 мкм).

Відхилення заносимо в табл. 3.2:

Таблиця 3.2

| Позначення ланок | Номінальні розміри, мм | Відхилення, мкм | Допуски, мм | |||

| - | ES | EI |

Dc |

|||

|

BD |

1 | - | +0,2 | –0,8 | –0,3 | 1,0 |

|

B1 |

12 |

12 js14 |

+0,215 | –0,215 | 0 | 0,430 |

|

B2 |

17 | 17a**14 | –0,290 | –0,720 | –0,505 | 0,430 |

|

B3 |

37 |

37 js14 |

+0,310 | –0,310 | 0 | 0,620 |

|

B4 |

9 | 9s14 | +0,383 | +0,023 | 0,203 | 0,360 |

Розрахуємо середн значення замикаючої ланки за формулою (3.23) [Dci за формулою (3.8)] [8], стор. 27:

DcD = (Dc1 +Dc2 + Dc4) - Dc3 = (0+(–0,505)+ 0,203) – 0 = –0,302 мм.

9. Визначимо граничні відхилення замикаючо ланки за формулами (3.9) і (3.10) [8], стор. 22:

ESD = DcD + ![]() TD = –0,302+ 0,470 = 0,168 мм < [ESD] = [+ 0,2];

TD = –0,302+ 0,470 = 0,168 мм < [ESD] = [+ 0,2];

EID = DcD – ![]() TD = –0,302 – 0,470 = –0,772 мм > [EID] = [– 0,8],

TD = –0,302 – 0,470 = –0,772 мм > [EID] = [– 0,8],

тобто граничні відхилення складових ланок призначені правильно.

Порівнюючи результати розв'язку попередньої задачі (метод повної взаємозамінності) із даною задачею (імовірнісний метод), неважко помітити перевагу останньої, оскільки допуски складових розмірів є більшими при практичній відсутності ризику появи бракованих виробів (Р = 0,1%).

4 ДОПУСКИ І ПОСАДКИ РІЗЬБОВИХ З¢ЄДНАНЬ

Задано різьбове з¢єднання М36 7H/9g8g. Визначити номінальні та граничні значення діаметрів болта і гайки, граничні відхилення на зовнішній, внутрішній та середній діаметр заданої різьби болта і гайки.

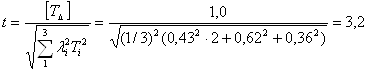

Згідно позначення різьби поле допуску болта 7H/9g8g, тобто поле допуску середнього діаметру 7H і поле допуску зовнішнього діаметру 9g8g, а поле допуску гайки 7H поле допуску середнього і внутрішнього діаметрів 7H. Також згідно [5], с.142, табл. 4.22 при зовнішньому діаметрі d(D) = 36 мм крок різьби P = 4 мм.

Визначимо за [5], с.144, табл. 4.24 згідно ГОСТ 24705 – 81 номінальні діаметри різьби болта і гайки :

- середній діаметр d2 = D2 = 36 – 3 + 0,402 = 33,402 мм;

- внутрішній діаметр d1 = D1 = 36 – 5 + 0,670 = 31,670 мм.

Розрахуємо також наступні параметри :

- висота вихідного трикутника H = 0,866 P = 3,464 мм;

- робоча висота профілю H1 = 0,541 P = 2,164 мм;

- номінальний радіус заокруглення впадини внутрішньої різьби R = H/6 = 0,577 мм;

- висота зрізу вершини різьби

для болта H/4 = 0,866 мм;

для гайки H/8 = 0,433 мм.

Графічне зображення різьбового профілю показано на рис. 4.1,ст.20.

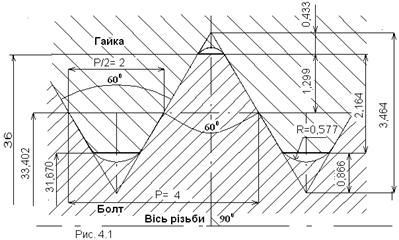

За [5], с. 154, табл. 4.29 згідно ГОСТ 16093 – 81 вибираємо відхилення діаметрів різьби:

- для болта верхнє відхилення (es) для d, d1, d2 = - 60 мкм;

– нижн відхилення (ei) для d2 = - 510 мкм;

– нижн відхилення (ei) для d = - 810 мкм;

- для гайки – нижнє відхилення (EI) для D, D1, D2 = 0 мкм;

– верхн відхилення (ES) для D2 = + 375 мкм;

– верхн відхилення (ES) для D1 = + 750 мкм.

Рис. 4.1 Профіль різьбового з’єднання М36 7H/9g8g.

За [5], с. 154, табл. 4.29 згідно ГОСТ 16093 – 81 вибираємо відхилення діаметрів різьби:

Розрахуємо граничні діаметри болта:

- dmax = d + es = 36 + (- 0,060) = 35,940 мм;

- dmin = d + ei = 36 + (- 0,810) = 35,190 мм;

- d2max = d2 + es = 33,402 + (- 0,060) = 33,342 мм;

- d2min = d2 + ei = 33,402 + (- 0,510) = 32,892 мм;

- d1max = d1 + es = 31,670 + (- 0,060) = 31,610 мм;

- d1min – не нормується.

Розрахуємо граничні діаметри гайки:

- Dmax не нормується;

- Dmin = D +EI = 36 + 0 = 36 мм;

- D2max = D2 + ES = 33,402 + 0,375 = 33,777 мм;

- D2min = D2 +EI = 33,402 + 0 = 33,402 мм;

- D1max = D1 + ES = 31,670 + 0,750 = 32,420 мм;

- D1min = D1 +EI = 31,670 + 0 = 31,670 мм;

Схема полів допусків різьбового з¢єднання М36 7H/9g8g зображена на рис. 4.7(посадка із зазором).

Рис.4.7 Поля допусків різьбового з¢єднання М36 7H/9g8g.

ПЕРЕЛІК ПОСИЛАНЬ

1. ДСТУ 2500 – 94. Єдина система допусків і посадок. Терміни та визначення. Позначення і загальн норми. К.: Держстандарт України 1994.

2. Саранча Г.А. Метрологія, стандартизація та управління якістю: Підручник. – К.: Либідь, 1993. 256 с.:іл.

3. ГОСТ 24853 81(СТ СЭВ 157 – 75). Калибры гладкие для размеров до 500 мм. М.: Изд-во стандартов, 1981.

4. Мягков В.Д. и др.. Допуски и посадки. Справочник. Ч.1. Л.: Машиностроение, 1983, 543 с.

5. Мягков В.Д. и др.. Допуски и посадки. Справочник. Ч.2. Л.: Машиностроение, 1983, 446 с.

6. Якушев А.И. и др. Взаимозаменяемость стандартизации и технические измерения. М.: Машиностроение, 1987, 351 с.

7. Основи дипломного проектування. Методичні вказівки до виконання дипломних проектів для студентів інженерно-технічного факультету спеціальностей 7.090901 Приладобудування” та 7.090905 – “Наукові, аналітичні та екологічні прилади системи”. Укладачі: О. П. Бутурлакін, В.В. Федак. УжДУ, 1997, 108 с.

8. Метрологія, взаємозамінність і стандартизація. Методичні вказівки та завдання до курсово роботи для студентів інженерно-технічного факультету спеціальностей 7.090901 Приладобудування” та 7.090905 – “Наукові, аналітичні та екологічні прилади системи”. Викладачі: В.В. Федак, С. В. Тютюнников. УжНУ, 2008, 44 с.

ВИСНОВКИ

Основною метою цієї курсової роботи було навчитися користуватися стандартами, правильно встановлювати значення допусків і види посадок для проектованих вузлів, в тому числі і норми точності геометричних параметрів, визначити технічні засоби вимірювання для проведення контролю деталей.

Я провів такі розрахунки:

- гладких циліндричних з’єднань:

1. посадки із зазором;

2. посадки із натягом ;

3. перехідної посадки;

- калібрів для контролю гладких циліндричних деталей;

- розмірних ланцюгів:

1. методом повної взаємозамінності;

2. мовірнісним методом ( пряма задача );

- допусків і посадок різьбових з’єднань.

Розрахунок та оформлення було виконано згідно вимог до курсової роботи.

© 2009 База Рефератов