Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Определение основных параметров технологии плавки IF-стали в конвертере с верхней подачей дутья

Курсовая работа: Определение основных параметров технологии плавки IF-стали в конвертере с верхней подачей дутья

Содержание

Введение

1. Общие положения

2. Определение параметров плавки в конце продувки

3. Определение расхода лома на плавку

4. Расчет окисления примесей металлической шихты

5. Расчет количества и состава шлака

6. Расчет расхода дутья

7. Расчет выхода жидкой стали перед раскислением и составление материального баланса плавки

8. Составление теплового баланса плавки и определение температуры металла

9. Расчет раскисления стали и ее химического состава

10. Расчет расхода материалов на всю плавку и выхода продуктов плавки

11. Определение удельной интенсивности продувки, продолжительности плавки и производительности агрегата

12. Внепечная обработка стали

Заключение

Список использованных источников

Введение

Выплавка стали в кислородных конвертерах является наиболее распространенным и прогрессивным способом ее производства. Это связано с высокой производительностью агрегатов, относительной простотой их конструкции, высоким уровнем автоматизации процессов, гибкостью технологии плавки, позволяющей в сочетании с ковшевой обработкой и непрерывной разливкой получать качественную сталь различного сортамента.

По своей сущности выплавка стали представляет из себя сложный комплекс физико-химических и тепловых процессов, протекающих в сталеплавильном агрегате в широком температурном интервале. Для профессионалов и специалистов, работающих в смежных областях, необходимо правильное понимание данных процессов и их взаимосвязей.

В производственной практике многообразие материалов, непостоянство их состава и температуры, недостаточная, а иногда и недостоверная информация, требуют систематической настройки параметров технологии плавки стали. При этом под технологией плавки понимают совокупность различных операций, приемов и методов, выполняемых в определенной последовательности и сочетании, для получения жидкого металла с заданными параметрами.

Конвертерные процессы в наиболее простой форме реализуют технологию выплавки стали, ее задачи и методы решения. При отсутствии практического опыта параметры технологии можно установить расчетным путем, используя различные математические модели процесса.

Объем и методы расчетов определяются уровнем сложности поставленной задачи. На начальном этапе профессиональной подготовки специалистов простейшие примеры поэтапного ручного расчета параметров технологии выплавки стали с пояснениями целесообразности предпринимаемых действий могут служить исходной базой для понимания основ сталеплавильного производства.

Положительный опыт использования такой методики расчета параметров классической технологии выплавки стали в конвертере с верхней подачей дутья позволяет распространить ее на более современные варианты конвертерных процессов.

Сталь типа IF – особо низкоуглеродистая сталь повышенной прочности и штампуемости, используется для производства оцинкованного и холоднокатаного автомобильного листа. Процесс производства IF-стали для оцинкованного автолиста в кислородно-конвертерном цехе должен включать в себя плавку металла в конвертере с предварительным раскислением его ферромарганцем в ковше, глубокое обезуглероживание металла на установке циркуляционного вакуумирования, окончательное раскисление его на агрегате усреднительной продувки и микролегирование титаном и ниобием на установке «печь-ковш».

В данной работе приведена методика упрощенного расчета основных параметров технологии плавки IF-стали в конвертере с верхней подачей дутья.

1. Общие положения

В производственной деятельности задача технологического персонала заключается в реализации такого уровня технологии, при котором необходимые конечные результаты достигаются с минимальными затратами материалов, времени и труда. Параметры технологии непрерывно корректируются в соответствии с изменяющимися условиями производства.

При разработке технологии выплавки стали и при прогнозировании результатов применения новых технологических приемов выполняют расчеты различной сложности. Расчеты плавки стали базируются на теоретических представлениях о характере сталеплавильных процессов и практических данных работы современных металлургических агрегатов.

На начальном этапе обучения такие расчеты целесообразнее выполнять вручную. В этом случае методика расчета может быть направлена не на строгое решение задачи моделирования конкретного процесса, а на его содержательную часть в условиях современного металлургического производства. Вычислительный процесс при этом имеет вспомогательный характер, он необходим в той мере, в какой способствует выяснению сущности изучаемой технологии.

Известны три основных способа продувки металла кислородом в современных конвертерах: продувка сверху, снизу и комбинированная. В данной работе рассмотрен вариант технологии с верхней подачей дутья.

Этот вариант технологии имеет следующие особенности:

– использование жидкого чугуна как основного материала для получения стали в количестве более 70%;

– подача в конвертер сверху в качестве дутья технически чистого кислорода (содержание кислорода в дутье не менее 99,5%);

применение водоохлаждаемой фурмы для подачи кислорода в конвертер сверху через горловину по направлению вертикальной оси агрегата;

– переменное положение кислородной фурмы над поверхностью конвертерной ванны;

– использование для футеровки конвертера огнеупорных материалов, состоящих преимущественно из МgО и СaО и обладающих основными свойствами;

– применение кусковой извести, и разжижающих добавок для формирования шлака;

– продувка кислородом до заданных уровней параметров плавки без промежуточного удаления шлака;

– использование только внутренних источников тепла (физического тепла чугуна и химического тепла процессов окислительного рафинирования);

– расход лома на плавку по условиям теплового баланса в зависимости от заданной температуры металла (использование лома в качестве основного охладителя);

– применение материалов, содержащих оксиды железа (твердых окислителей); железной руды, агломерата, окатышей или окалины в качестве дополнительной охлаждающей добавки при необходимости снижения температуры металла по ходу продувки;

– раскисление и легирование металла в сталеразливочном ковше во время выпуска металла из конвертера.

После выплавки металл подвергается ковшевой обработке для улучшения его качества (как правило, применяют продувку металла инертным газом, но может быть и вакуумирование, и обработка порошками, шлаками или шлаковыми смесями). Разливка стали в современных конвертерных цехах производится на машинах непрерывного литья заготовок.

Особенности выбранного варианта производства стали определяют и схему расчета плавки стали в конвертере. Целью расчета плавки является определение минимально необходимого количества материалов для получения заданных массы жидкой стали, ее химического состава и температуры.

Для составления расчетных уравнений удобно использовать балансовые соотношения между компонентами материалов, применяемых для выплавки стали. В принципе расчет плавки можно осуществить путем составления и одновременного решения системы таких уравнений. Получение химического состава, температуры и массы стали с заданной точностью служит критерием оценки качества расчета. Однако это связано с высокой степенью формализации процесса и может быть использовано для других целей на конечных этапах профессиональной подготовки.

В данной работе используется метод последовательного приближения, часто применяемый в инженерных расчетах. При этом в начале расчета задается соотношение между расходами основных шихтовых материалов: чугуна и лома. После этого определяются расходы всех необходимых материалов и рассчитываются массы металла, шлака и газов. Затем на основе теплового баланса плавки вычисляется температура металла и сравнивается с необходимой ее величиной для данных условий. При отклонении расчетной температуры от заданной на величину, превышающую принятую погрешность, расчет повторяется при новом соотношении исходных шихтовых материалов.

Многолетний опыт проведения расчетов показывает, что их проще всего вести относительно суммы расходов чугуна и лома на плавку в относительных единицах. Это позволяет, независимо от вместимости и конструкции агрегата, считать, что сумма расходов чугуна и лома на плавку (масса металлошихты) составляет 100% или 100 кг. Расходы других материалов и выход продуктов плавки определяются в процентах от этой суммы, что равнозначно массе материалов в килограммах относительно 100 кг металлошихты.

Кроме того, тепловой баланс плавки удобно составлять относительно температуры, близкой к 0 °С (0 ± 25 °С), Это позволяет пренебречь величинами физического тепла материалов, поступающих в конвертер с температурой окружающей среды, а для химических реакций учитывать стандартные тепловые эффекты. При этом проще классифицировать любую статью теплового баланса, то есть относить ее к приходной или расходной его части.

Если материал поступает в конвертер с температурой, существенно превышающей 0сС, то он вносит тепло, и физическое тепло этого материала является приходной статьей теплового баланса (например, жидкий чугун). И наоборот, если продукт плавки нагрет до высоких температур сталеплавильного процесса, то его физическое тепло – paсходная статья теплового баланса (например, жидкая сталь) при расчетах количества физического тепла к температуре материала, так как отсчитывается от 0 °С.

Ниже приведен пример упрощенного расчета конвертерной плавки со всеми необходимыми пояснениями.

2. Определение параметров плавки в конце продувки

В начале расчета необходимо определить параметры, характеризующие состояние ванны жидкого металла в конце продувки: массу металла, его химический состав и температуру.

Принимаем, что вместимость конвертера составляет 240 тонн, а это значит, что в конце продувки в конвертере масса жидкого металла должна быть равна 240 тонн. Так как при продувке происходит окисление элементов металла и неизбежны потери железа, то исходная масса металлических материалов, из которых получают сталь (масса чугуна и лома), должна быть больше массы жидкой стали. Определение массы каждого из металлических материалов, загружаемых в конвертер, является одной из задач расчета плавки.

Химический состав стали любой марки регламентируется стандартами или оговаривается с заказчиком и должен соответствовать установленным требованиям. В задании выплавляется IF-сталь, состав которой приведен в таблице 1.

Таблица 1 – Химический состав выплавляемой марки стали

| Марка стали | Массовая доля элементов, % | |||||

| C | Si | Mn | P | S | ||

| не более | не более | не более | не более | |||

| IF | 0,004 | 0,02 | 0,25 | 0,010 | 0,010 | |

Кроме того, следует учесть, что для осуществления безаварийной разливки на машинах непрерывного литья заготовок содержание серы и фосфора в разливаемом металле не должно превышать 0,025 и 0,015% соответственно.

Известно, что в классическом кислородно-конвертерном процессе количество лома, загружаемого на плавку, не превышает 30% от массы металлошихты (обычно 22…28%). Это обусловлено тепловым балансом плавки, когда расход лома как охладителя плавки определяется разностью приходной и расходной частей теплового баланса. При подаче холодного дутья снизу доля лома в шихте уменьшается (на 1…5% в зависимости от расхода и вида дутья).

В этих условиях исходная концентрация элементов в металлошихте существенно превышает их содержание в марочном составе выплавляемой стали. Поэтому удаление избытка элементов (в основном углерода) является главной задачей окислительного рафинирования в процессе продувки металла кислородом.

Продувку желательно прекратить тогда, когда достигнуто требуемое содержание углерода в металле [С]м. Для IF-стали это значение не должно превышать 0,004% (по таблице 1). Но при выплавке стали в кислородном конвертере такое низкое содержание углерода получить невозможно (оно достигается при последующей ковшевой обработке стали), поэтому примем среднее содержание углерода в металле на выходе из конвертера равным 0,03%.

При продувке невозможно избежать практически полного окисления кремния и большей части марганца (окисляется на 75…85%). Это значит, что остаточные содержания кремния и марганца окажутся в большинстве случаев меньше необходимых и потребуется вводить их в металл в виде специальных материалов (как правило, ферросплавов). При этом надо учитывать поступление в металл сопутствующих элементов (в том числе и углерода).

В производственных условиях, если после продувки реальная концентрация углерода не соответствует расчетным значениям, проводится коррекция; при высокой концентрации углерода металл додувают, при низкой – в металл на выпуске вводят углеродсодержащий материал (кокс, графит и др.). Однако любая коррекция является нежелательной, так как связана с дополнительными затратами материалов, энергии, времени и труда.

Температура металла в конце продувки зависит от содержания углерода в металле, способа ковшевой обработки и типа разливки, так как это определяет необходимый запас тепла металла для сохранения его в жидком состоянии вплоть до разливки последних порций металла. Данная температура (tм) равна сумме температуры начала затвердевания металла – температуры плавления (tпл) и величины перегрева металла, учитывающего потери тепла от момента выпуска металла до окончания разливки (tпер):

tм = tпл + tпер.

В этом случае температуру плавления металла можно определить по формуле:

tпл = 1539 – 80·[C]м,

где 1539 – температура плавления чистого железа, °С;

[C]м – содержание углерода в металле в конце продувки, %.

Величину перегрева металла можно выбирать в пределах, указанных в таблице 2.

Таблица 2 – Величина необходимого перегрева металла в конвертере в зависимости от условий ковшевой обработки и разливки

| Условия ковшевой обработки и разливки | Величина перегрева металла |

|

Разливка в изложницы сверху Разливка в изложницы сифоном Непрерывная разливка с предварительной продувкой металла в ковше инертным газом Непрерывная разливка с предварительным вакуумированием металла в ковше Непрерывная разливка с комбинированными способами ковшевой обработки металла |

75…85 90…110 100…120 110…130 120…150 |

Для условий примера расчета [C]M = 0,03%.

Тогда tпл = 1539 – 80·0,03 = 1536,6 ºС.

Принимаем среднее значение перегрева металла, равным 120 °С (по таблице 2). В результате требуемая температура металла в конвертере в конце продувки должна быть:

tм =1536,6 + 120= 1656,6 °C.

Таким образом, в конце продувки в конвертере необходимо получить 240 тонн жидкого металла, содержащего 0,03% углерода и имеющего температуру 1656,6 °С.

3. Определение расхода лома на плавку

Металлический лом является важнейшим, после жидкого чугуна, исходным железосодержащим материалом конвертерной плавки. Он выполняет роль основного охладителя процесса окислительного рафинирования, благодаря которому обеспечивается необходимая температура металла. Масса лома должна определяться из условий баланса тепла конвертерной плавки. Избыток тепла процесса расходуется на переработку эквивалентной массы лома.

Однако лом вносит химические элементы, участвующие в окислительном рафинировании, как и элементы чугуна. Поэтому величина массы лома используется в начале расчета в уравнениях баланса элементов, а правильность выбора ее может быть установлена только в конце расчета при составлении теплового баланса плавки. Критерием оценки может служить рассчитанное значение температуры металла.

Для начала расчета можно было бы выбрать расход лома произвольно из обычно наблюдаемого на практике интервала значений (20…25%), провести все расчеты до определения температуры металла, сравнить ее с требуемой и вернуться к началу расчета, скорректировать величину расхода лома и расчет повторить. Успех расчета (кратность повторения) зависит от удачного первоначального выбора.

Для быстрого приближения используют эмпирические соотношения между массой лома и различными известными параметрами плавки. Их эффективность будет зависеть от того, на сколько условия конкретной плавки соответствуют условиям, при которых получены расчетные зависимости. Можно использовать следующую упрощенную формулу, полученную по усредненным параметрам для условий Магнитогорского конвертерного цеха, когда лом является единственным охладителем:

Gл = 17,85 + 4,2·([C]ч - 4,0) + 7,6·([Si]ч – 0,5) + 0,034·(tч – 1330) + 17,0·(0,12 – [С]м) + 0,049·(1650 – tм),

где Gл – расход лома на плавку, % (кг/100 кг металлошихты);

[С]ч, [Si]ч – соответственно содержание углерода и кремния в чугуне, %;

tч, tм – соответственно температура чугуна и металла, °С.

Все величины, входящие в эту формулу, известны. Поэтому:

Gл = 17,85 + 4,2· (4,0–4,0) + 7,6· (0,6–0,5) + 0,034· (1400–1330) + 17,0·(0,12–0,03) + 0,049· (1650–1656,6) = 23%.

В качестве твердого окислителя, играющего роль дополнительного охладителя, используются окатыши. Оценим охлаждающую способность этого материала:

σто = 0,062·Fe – 0,014·(FeO)то – 0,633,

где σто – коэффициент эквивалентности твердого окислителя как охладителя

по отношению к лому, кг/кг;

Fе – содержание железа в твердом окислителе, %;

(FeO)то – содержание FeO в твердом окислителе, %.

Принимаем: Fe = 63,0%; (FeO)то = 1,0%.

Тогда σто = 0,062·63,0 – 0,014·1,0 0,633 = 3,26 кг/кг.

Следовательно, 1 кг окатышей по охлаждающему эффекту эквивалентен 3,26 кг лома.

На плавку расходуется 0,6% окатышей (или 0,6 кг на 100 кг металлошихты). Значит, расход лома должен быть уменьшен в соответствии с коэффициентом эквивалентности на 0,6 · 3,26 = 1,96 кг.

Таким образом, ориентировочный расход лома на плавку составит:

23 – 1,96 = 21 кг.

4. Расчет окисления примесей металлической шихты

Для решения этой задачи сначала необходимо определить средний химический состав металлической шихты и остаточные содержания примесей в металле в конце продувки.

Средний химический состав металлической шихты определяем в соответствии с расходами чугуна и лома на плавку и их химическим составом. Так как расход лома был определен ранее, то расход чугуна (Gч) составит:

Gч = 100 – 21 = 79 кг.

Химический состав чугуна указан в таблице 3. Оценим состав металлического лома. Очевидно, он зависит от того, отходы каких марок сталей составляют лом. Часто сведения об этом носят приблизительный характер. Можно считать, что лом имеет химический состав, близкий к среднему составу сталей, выплавляемых отечественной металлургией в наибольшем количестве – низкоуглеродистых обыкновенного качества. В этом случае лом может содержать 0,1…0,2% С; 0,20… 0,25% Si; 0,4… 0,5% Мn; менее 0,04% Р и S.

Принимаем (таблица3): [С]л= 0,1%; [Si]л = 0,2%; [Mn]л= 0,5%; [Р]л = 0,04%; [S]л 0,04%.

Таблица 3 – Химический состав металлических шихтовых материалов

| Материал | Массовая доля элементов% | ||||

| С | Si | Mn | P | S | |

|

Чугун жидкий Лом металлический |

4,0 0,1 |

0,6 0,2 |

0,7 0,5 |

0,15 0,4 |

0,025 0,04 |

Следует иметь в виду, что в производственных условиях вместе с жидким чугуном в конвертер попадает так называемый миксерный шлак. Это и часть доменного шлака на поверхности чугуна, и материал футеровки миксеров (передвижных или стационарных), и продукты окисления примесей чугуна, и др. Миксерный шлак обычно содержит много кислотных оксидов и серы, а поэтому является нежелательным материалом при производстве стали.

Технологией выплавки стали предусматривается удаление миксерного шлака с поверхности чугуна перед заливкой его в конвертер. Тем не менее, часть шлака остается и принимает участие в формировании конвертерного шлака. Необходимо учитывать количество и состав миксерного шлака при расчетах плавки. Обычно бывает известна суммарная масса чугуна и шлака, так как их взвешивают в заливочном ковше общей массой. Поэтому количество миксерного шлака оценивают в процентах к массе чугуна. До удаления шлака из заливочного ковша это количество составляет 0,5…2,0%, а после скачивания – 0,2…1,0% к массе чугуна. Для расчета принимаем Gмш = 0,5%. Однако будем учитывать наличие миксерного шлака только при формировании конвертерного шлака, пренебрегая его влиянием на средний состав металлошихты.

Подобное замечание относится и к качеству металлического лома. Лом всегда частично окислен с поверхности и поступает в конвертер с некоторым количеством мусора: песком (основной компонент – SiO2) и глиной (Аl2О3). Окисленность и замусоренность лома оценивают в процентах к массе лома, что составляет в пределах 0,5…2,0% для каждого. Относительно небольшой расход лома на плавку позволяет пренебречь влиянием окалины и мусора в ломе при упрощенных расчетах.

С учетом этих замечаний расчет среднего химического состава шихты представлен в таблице 4.

Определим остаточное содержание примесей в металле в конце продувки. Содержание углерода было установлено ранее: [C]м=0,03%.

Кремний при выплавке стали в конвертере с основной футеровкой окисляется практически полностью, поэтому [Si]м = 0%.

Марганец, фосфор и сера во время продувки частично удаляются из металла. Степень их удаления зависит от условий ведения плавки (состава шлака и металла, их температуры) и момента окончания продувки. Обычно наблюдаемые значения степени удаления элементов приведены в таблице 5.

Таблица 5 – Степень удаления элементов (%) из металла за время продувки в кислородном конвертере

| Химический элемент | Содержание углерода в металле в конце продувки, % | ||

| <0,10 | 0,10…0,25 | > 0,25 | |

|

Марганец Фосфор Сера |

80…85 90…95 45…50 |

75…80 85…90 40…45 |

70…75 80…85 35…40 |

Для условий примера расчета при [С]м = 0,03% в соответствии с данными таблицы принимаем степень удаления марганца 83%, фосфора 93% и серы 47%.

Тогда:

[Mn]м = 0,66 (100 – 83)/100 = 0,111 кг;

[Р]м = 0,128·(100 – 93)/100 = 0,0089 кг;

[S]м = 0,027·(100 – 47)/100 = 0,014 кг.

Расчет окисления примесей шихты представлен в таблице 6.

Таблица 6 – Расчет окисления примесей шихты

| Расчетный показатель | С* | Si | Mn | P |

S** |

Все- го |

||

| Все-го | Окисляет-ся до СО |

Окисляется до СО2 |

||||||

| Содержит-ся в шихте, кг | 3,18 | - | - | 0,51 | 0,66 | 0,128 | 0,027 | - |

| Остается после продувки, кг | 0,03 | - | - | 0,000 | 0,111 | 0,0089 | 0,014 | - |

| Удаляется при продувке, кг | 3,15 |

3,15·0,9 =2,84 |

3,15·0,1 =0,31 |

0,51 | 0,55 | 0,119 | 0,013 | 4,34 |

|

Требуется кислорода, кг м3*** |

- |

2,84·16/12= 3,79 2,65 |

0,31·2·16/12= 0,83 0,58 |

0,51·2· 16/28= 0,58 0,41 |

0,55· 16/ 55 = 0,16 0,11 |

0,119· 5·16/ (2·31)= 0,153 0,107 |

– – |

5,51 3,86 |

| Образуется оксидов, кг | - | 6,63 | 1,14 | 1,09 | 0,71 | 0,272 | 0,013 | 9,855 |

*) Принимаем, что 90% углерода, удаляемого при продувке, окисляется до СО, а 10% – до СО2, остаточные содержания углерода в металле в% и кг отличаются несущественно, так как выход жидкого металла обычно составляет 90…92%.

**) Принимаем, что вся удаляемая из металла сера переходит в шлак, пренебрегая малым количеством ее окисления до газообразных продуктов.

***) Пересчёт в м3 производится из условия, что 32 кг кислорода занимают объем 22,4 м3.

5. Расчет количества и состава шлака

Шлак образуется в результате окисления примесей металлической шихты и растворения неметаллических материалов. Необходимо определить количество и состав образующегося шлака.

Предварительно установим количество и состав неметаллических материалов (таблица 7).

В таблице 7 приведены значения величин, обычно наблюдаемые в производственной практике. Для расчета необходимо выбрать конкретные значения с использованием заданных величин так, чтобы содержание компонентов в материале в сумме составляло 100%.

Принимаем: расход плавикового шпата – 0,2 кг; твердого окислителя (окатышей) – 0,6 кг; миксерного шлака – 0,5% к массе чугуна (по пункту 4) или 80·0,5/100 = 0,4 кг. Принимаем расход рабочего слоя футеровки конвертера на каждую плавку 0,5 кг/100 кг металлошихты, что позволяет иметь стойкость футеровки 850…900 плавок. Обычно рабочий слой футеровки выполняют из смолодоломита (МgО=35…50%; СаO=45…65%), смоломагнезитодоломита (MgO=50…75%; СаО=15…45%), периклазографита (МgО не менее 72% и углерода 6…20% или МgО не менее 84% и углерода 6… 14%). В качестве материала футеровки выберем смоломагнезитодоломит.

Таблица 7 – Количество и состав неметаллических материалов, используемых в конвертерной плавке

| Материал | Расход на плавку, % | Содержится в металле, % | ||||||

| СаО |

SiO2 |

Fe2O3 |

FeO | П.п.п.* | Прочие |

Ито- го |

||

|

Известь Плавиковый шпат Твердый окислитель Футеровка конвертера Миксерный шлак |

4,0…11,0 0,1…0,4 0,0…1,5 0,2…1,0 0,2…2,0 |

80…92 0…5 1…14 15…65 25…35 |

1…5 3…20 4…12 1…5 30…40 |

– – 58…90 1…2 0…1,5 |

– – 1…18 – 5…7 |

5…10 – – 2…20*** – |

5…15 75…95** 5…10 40…80 10…25 |

100 100 100 100 100 |

*) П.п.п. – потери при прокаливании извести состоят в основном из

СО2, образующегося при разложении необожженного известняка.

**) Главным компонентом плавикового шпата является CaF2.

***) Содержание углерода в огнеупорном материале.

Для выбора состава окатышей определим содержание Fe2O3 в них по заданным значениям Fe и FeO:

Fe2O3= (63,0 – 1,0·56/72)·160/112 = 88,89%.

Расход извести будем определять расчетом по балансу оксидов СаО и SiO2. Количество и состав неметаллических материалов, необходимых для дальнейших расчетов, сведены в таблице 8.

Таблица 8 – Количество и состав неметаллических материалов, используемых в расчете конвертерной плавки

| Материал | Расход на плавку, % | Содержится в металле, % | ||||||

| СаО |

SiO2 |

Fe2O3 |

FeO | П.п.п.* | Прочие | Итого | ||

|

Известь Плавиковый шпат Твердый окислитель Футеровка конвертера Миксерный шлак |

Определяется расчетом 0,2 0,6 0,5 0,4 |

85,0 5,0 2,0 30,0 35,0 |

1,0 15,0 4,0 3,0 40,0 |

– – 88,9 2,0 1,0 |

– – 1,0 – 6,0 |

5,0 – – – – |

9,0 80,0 3,0 65,0 18,0 |

100 100 100 100 100 |

Для расчета расхода извести, а в дальнейшем для определения количества и состава шлака, удобно составить таблицу 9. Сначала заполним все первые колонки таблицы 9, включая колонку «Итого».

Расход извести определим по формуле:

![]() ,

,

где Gиз – расход извести, кг/100 кг металлошихты;

В-основность шлака;

(SiO2) – поступление в шлак SiO2 из всех источников, кроме извести, кг;

(ΣCaO) – то же, СаО, кг;

(СаО)из – содержание СаО в извести, %;

(SiO2)из-то же, SiO2, %.

Основность шлака обычно изменяется в пределах 2,5…4,0 (чаще всего 3,0…3,5). Для более глубокого удаления серы и фосфора стремятся иметь максимальную основность, но не приводящую к ухудшению жидкоподвижности шлака.

Принимаем В = 3,5.

Тогда:

![]()

Теперь можно заполнить колонку «Вносится известью» в таблице 9.

Для заполнения оставшихся двух колонок таблицы 9 необходимо определить уровень концентрации оксидов железа в шлаке. Содержание оксидов железа в шлаке не имеет прямой связи с их количеством в шихтовых материалах, а зависит, в первом приближении, от содержания углерода в металле и удельного расхода дутья снизу (таблица 10).

В процессе продувки оксиды железа поступают в шлак при окислении железа металлического расплава кислородом дутья и при растворении неметаллических материалов. Часть оксидов железа участвует в процессах окислительного рафинирования. Содержание оксидов железа в шлаке в конце продувки зависит от соотношения процессов их образования и расходования. В свою очередь эти процессы зависят от конкретных параметров плавки.

Для упрощения расчетов условно будем считать, что все оксиды железа, поступающие в конвертерную ванну с неметаллическими материалами, полностью разлагаются на железо, переходящее в жидкий металл, и кислород, участвующий в окислении примесей. В то же время оксиды железа шлака образуются за счет окисления железа металлического расплава кислородом дутья.

По данным таблицы 10 принимаем FeO=20% и Fe2O3=7%. Записываем эти значения в последнюю колонку таблицы 9. На все остальные оксиды шлака в количестве 7,314 кг приходится 100 – (20+7)= 73%. Отсюда определяем общее количество шлака: 7,314·100/73 = 10,019 кг и заполняем все оставшиеся колонки и строки таблицы 9.

При выплавке IF-стали конечный шлак конвертерной плавки должен содержать не более 7% SiO2, что позволит уменьшить до приемлемого уровня восстановление из него кремния при последующем микролегировании металла титаном. Для получения указанного содержания SiO2 в шлаке плавку стали в конвертере следует вести с удалением промежуточного шлака после введения примерно 1/3 от расчетного количества кислородного дутья.

6. Расчет расхода дутья

В качестве дутья для продувки металла сверху используем технически чистый кислород с содержанием 99,5% кислорода. Расход дутья определим по балансу кислорода, учитывая, что кроме дутья, кислород поступает в ванну при разложении оксидов железа неметаллических материалов, а расходуется не только на окисление примесей металла, но и на дожигание части СО до СО2, окисление железа, а также частично растворяется в металле и теряется в газовую фазу в начале продувки.

Ранее была определена потребность в кислороде для окисления примесей металла (таблица 6): 5,51 кг или 3,86 м3. Определим расход кислорода на окисление железа.

В таблице 9 в предпоследней колонке записано количество FeO (2,004 кг) и Fe2O3 (0,700 кг) в шлаке. Для их образования потребуется кислорода:

2,004·16/72 + 0,700·48/160 = 0,321 кг или 0,321·22,4/32 = 0,22 м3.

При этом окисляется железа:

2,004+ 0,700–0,321 = 2,383 кг.

Определим расход кислорода на дожигание СО. В зависимости от положения фурмы относительно поверхности металла 5…15%, а при использовании двухъярусных фурм до 25%, образующийся СО окисляется до СО2. Принимаем: 10% СО окисляется до СО2.

По реакции {CO}+0,5 {O2} = {СО2} на каждые 28 кг СО требуется 16 кг или 11,2 м3 О2.

Так как при окислении углерода образовалось 6,63 кг СО (таблица 6), то для окисления 10% этого количества (0,663 кг) потребуется кислорода:

0,663·16/28 = 0,379 кг или 0,379·22,4/32 = 0,265 м3.

С неметаллическими материалами поступает 0,03 кг FeO и 0,458 кг Fe2O3 (таблица 9).

При их полном усвоении образуется кислорода:

0,03·16/72 + 0,458·48/160 = 0,144 кг или 0,144·22,4/32 = 0,101 м3.

При этом восстанавливается железа:

0,03 + 0,458 – 0,144 = 0,344 кг.

Теперь определим общую потребность в кислороде дутья для окислительного рафинирования (Vk):

Vk = 5,510 + 0,321 + 0,379 0,144 = 6,066 кг или 4,246 м3.

Обычно 5…10% oт этого количества (принимаем 8%) приходится на потери кислорода в газовую фазу и растворение его в металле с учетом содержания кислорода в дутье (99,5%). Определим общий расход дутья (Vд):

Vд = (6,066·8/100 + 6,066)·100/99,5 = 6,584 кг или 4,609 м3.

Избыток дутья примерно составит 6,584·8/100 = 0,527 кг.

7. Расчет выхода жидкой стали перед раскислением и составление материального баланса плавки

Сначала составим баланс металла за период окислительного рафинирования.

Приход металла состоит из 100 кг металлошихты (чугуна и лома) и железа, восстановленного из неметаллических материалов.

Расходная часть баланса металла включает в себя массы окислившихся примесей (4,340 кг, по таблице 6), железа (2,383 кг, по пункту 6), потери металла с выносами и выбросами (обычно 1…2%, принимаем 1 кг), массу миксерного шлака (0,4 кг, по таблице 8) и потери железа с пылью.

Массу железа, теряемого с пылью, можно определить по формуле:

Gп = 0,00001·Vг·Кп·Feп,

где Gп – масса железа, теряемая с пылью во время продувки, кг;

Vr – объем образующихся газов, м3;

Кп – концентрация пыли в газе, г/м3 (обычно 150…250 г./м3);

Feп – содержание железа в пыли, % (обычно 60…80%).

В процессе продувки газы образуются в результате окисления углерода и поступления потерь при прокаливании из неметаллических материалов (поступлением азота из дутья пренебрегаем). Масса, объем и состав образующихся газов определяются в таблице 11.

Принимаем Кп = 200 г./м3, Feп = 70%.

Таблица 11 – Расчет количества газообразных продуктов плавки

| Источник поступления | Количество, кг | |||

| СО |

СО2 |

Всего | ||

| Окисление углерода | 6,630 | 1,140 | 7,770 | |

| Известь | - | 4,33·5/100 = 0,216 | 0,216 | |

| Дожигание части СО | -0,663 | 0,663·44/28 = 1,042 | 0,379 | |

| Дутье снизу | - | - | - | |

| Итого | кг | 5,967 | 2,398 | 8,365 |

|

м3 |

5,967·22,4/28 = 4,774 | 2,398·22,4/44 = 1,221 | 5,995 | |

| Состав газа, % | 79 | 21 | 100,0 | |

Тогда Gп = 0,00001·5,995·200·70 = 0,839 кг.

Таким образом, выход жидкого металла перед раскислением (Gм) составит: Gм= 100 + 0,344 – 4,340 – 2,383 – 1,0 – 0,4 – 0,839 = 91,38 кг.

Материальный баланс плавки сведем в таблицу 12.

Таблица 12 – Материальный баланс плавки

| Задано | Получено | ||

| Наименование | кг | Наименование | кг |

|

Чугун жидкий Лом металлический Окатыши Известь Плавиковый шпат Дутьё: сверху снизу Футеровка конвертера Невязка |

79,000 21,000 0,600 4,330 0,200 6,584 - 0,500 0,084 |

Металл жидкий Шлак Газ Избыток дутья сверху Выносы и выбросы Потери железа с пылью |

91,380 10,019 8,365 0,527 1,000 0,839 |

| Итого | 112,214 | Итого | 112,214 |

8. Составление теплового баланса плавки и определение температуры металла

Приход тепла

а) Физическое тепло жидкого чугуна:

Qч =Gч/(61,9 + 0,88·tч),

где Qч – физическое тепло жидкого чугуна, кДж;

tч – температура жидкого чугуна, °С.

Известно: Gч = 79,0 кг; tч = 1400 °С.

Тогда Qч=79,0·(61,9 + 0,88·1400) = 102218,1 кДж.

б) Тепловой эффект реакций окисления примесей шихты:

Qx=14770·[С]ok + 26970·[Si]ok+ 7000·[Mn]ok + 21730·[Р]ok

где Qx – тепло от окисления примесей металлошихты, кДж;

[С]ок – количество окислившегося углерода, кг;

[Si]ок-то же, кремния, кг;

[Мп]ок-то же, марганца, кг;

[Р]ок-то же, фосфора, кг;

Известно: [С]ок = 3,15 кг; [Si]ок= 0,51 кг; [Мn]ок = 0,55 кг; [Р]ок= 0,119 кг (таблица 6).

Тогда Qх = 14770·3,15 + 26970·0,51 + 7000·0,55 + 21730·0,119 = 66716,07 кДж.

в) Химическое тепло образования оксидов железа шлака:

QFe=3707·GFeO+5278·GFe2O3,

где QFe – тепловой эффект от окисления железа, кДж;

GFeO – количество FeO в шлаке, кг;

GFe2O3 – количество FeO в шлаке, кг.

Известно: GFeO = 2,004 кг; GFe2O3=0,700 кг (по таблице 9).

Тогда

QFe = 3707·2,004 + 5278·0,700 = 11123,4 кДж.

г) Тепловой эффект реакций шлакообразования:

![]() ,

,

где Qшo – тепло образования соединений в шлаке, кДж;

GCаO – количество СаО в шлаке, кг;

GSiO2 - то же, SiO2, кг.

Известно: GСaО = 3,992 кг; GSiO2: = 1,363 кг (по таблице 9).

Тогда

Qшо = 628·3,992 + 1464·1,363 = 4502,4 кДж.

д) Тепло дожигания СО:

QСО =10100·Gco·Z,

где Qco – химическое тепло окисления СО, кДж;

Gco – количество СО, дожигаемого в полости конвертера, кг;

Z – доля тепла, передаваемого конвертерной ванне (обычно Z = 0,1…0,3).

Известно: GСО= 0,663 кг (по таблице 11).

Принимаем Z = 0,2. Тогда Qco = 10100·0,663·0,2 = 1339,3 кДж.

Общий приход тепла составляет:

102218,1 + 66716,07 + 11123,4 +4502,4 + 1339,3 =185899,27 кДж.

Расход тепла

а) Физическое тепло жидкого металла:

Qм = (54,8 + 0,84·tм)·Gм,

где Qм – теплосодержание жидкого металла, кДж; Gм – выход жидкого металла, кг;

tм – расчетная температура металла, °С.

Известно: Gм = 91,38 кг. Тогда

qm = (54,8 + 0,84·tM)·91,38 = 5007,6 + 76,76tм.

б) Физическое тепло шлака:

Qш = (2,09·tM-1379)·Gш,

где Qш – теплосодержание жидкого шлака, кДж;

Gш – количество образующегося шлака, кг.

Известно: Gш = 10,019 кг (см. табл. 9). Тогда

Qш = (2,09·tм – 1379) 10,019 = 20,94·tМ – 13816,2.

в) Физическое тепло отходящих газов:

Qг = (1,32·tг – 220)·(GCO + Gco2),

где Qг – теплосодержание образующихся газов, кДж;

tг – средняя температура отходящих газов, ºС;

GСО – количество образующегося СО, кг;

Gсo2 - то же, СО2, кг.

Известно: Gco=5,967 кг; GCO2=2,398 кг (по таблице 11).

Принимаем tr = 2000 °С. Тогда:

Qг = (1,32·2000 – 220)·(5,967+ 2,398) = 20243,3 кДж.

г) Затраты тепла на разложение оксидов железа неметаллических материалов.

Эта статья теплового баланса рассчитывается по формуле, аналогичной для расчета QFe в приходной части этого баланса. Для расчета учитывают только оксиды железа, поступающие в конвертер с неметаллическими материалами (по таблице 9):

QFe = 3707·0,03 + 5278·0,458 = 2529 кДж.

д) Потери тепла с выносами и выбросами:

Qв = (54,8 + 0,84·tмс) Gв,

где Qв – потери тепла с выносами и выбросами, кДж;

Gв – общее количество выносов и выбросов, кг;

tмс – средняя температура металла, °С (обычно наибольшие выносы и выбросы наблюдаются в период максимальной скорости окисления углерода, когда температура металла находится в интервале 1500…1600 °С).

Известно; GB = 1,0 кг. Принимаем tмс = 1550 °С. Тогда:

Qв = (54,8 + 0,84·1550)·1,0 = 1357 кДж.

е) Затраты тепла на пылеобразование (Qп):

Qп = (54,8 + 0,84·tг)·Gп.

Известно: tг = 2000 °C; Gп = 0,839 кг.

Тогда Qп = (54,8 + 0,84·2000)·0,839 = 1455,49 кДж.

ж) Тепло на разложение карбонатов:

Qк = 4038·Gк.

где Qк – тепло, затрачиваемое на разложение карбонатов (на обжиг недоразложившегося известняка в извести – недопала), кДж;

Gк – количество СО2 в извести, кг.

Известно: Gк = 0,216 кг (по таблице 11).

Тогда Qк = 4038·0,216 = 872,21 кДж.

з) Тепловые потери.

В эту статью (Qтп) включают все виды тепловых потерь и неучтенные статьи расхода тепла. Обычно они составляют 2…4% от общего прихода тепла. Приняв величину тепловых потерь, равной 3% от прихода тепла, получим:

Qтп= 185899,27 ·3/100 = 5576,98 кДж.

Общий расход тепла составит 5007,6 + 76,76tм + 20,94·tМ – 13816,2+ 20243,3 + 2529 + 1357 + 1455,49 + 872,21 + 5576,98 = 23225,38 + 97,7tм. Приравняв приходную и расходную части теплового баланса, определим температуру жидкого металла в конце продувки:

![]() .

.

Определим величину перегрева металла над температурой начала затвердевания:

tпер= 1660,0 – 1530 = 130 °С.

Подставив найденное значение температуры металла в конце продувки в статьи «а» и «б» расхода тепла, составим тепловой баланс плавки в конвертере (таблица 13).

Таблица 13 – Тепловой баланс плавки в конвертере

| Приход тепла | Расход тепла | ||||

| Статьи прихода | Количество | Статьи расхода | Количество | ||

| кДж | % | кДж | % | ||

|

Физическое тепло жидкого чугуна Тепловой эффект реакций окисления примесей Химическое тепло образования оксидов железа шлака Тепловой эффект реакций шлакообразования Тепло дожигания СО |

102218,1 66716,07 11123,4 4502,4 1339,3 |

55,0 35,0 6,7 2,7 0,6 |

Физическое тепло жидкого металла Физическое тепло шлака Физическое тепло отходящих газов Затраты тепла на разложение оксидов железа неметаллических материалов Потери тепла с выносами и выбросами Затраты тепла на пылеобразование Тепло на разложение карбонатов Тепловые потери |

132813,0 21048,9 20243,3 2529 1357 1455,49 872,21 5576,98 |

70,3 12,6 10,7 1,3 0,7 0,8 0,6 3,0 |

| Итого | 185899,27 | 100,0 | Итого | 185899,27 | 100 |

9. Расчет раскисления стали и ее химического состава

Раскисление стали производится различными видами ферросплавов при выпуске металла в ковш (таблица 14).

Таблица 14 – Химический состав раскислителей

| Раскислитель | Массовая доля элементов, % | ||||

| C | Si | Mn | P | S | |

|

Ферромарганец марки ФМн 05 Ферромарганец марки ФМн 1,5 Ферромарганец марки ФМн 75 Ферромарганец марки ФМн 1,0 |

нб 0,5 нб 1,0 нб 1,5 нб 7, |

нб 0,2 нб 2,0 нб 2,5 нб 2,0 |

нм 85 нм 85 нм 85 нм 75 |

нб 0,3 нб 0,3 нб 0,3 нб 0,45 |

нб 0,03 нб 0,03 нб 0,03 нб 0,03 |

Для раскисления используется ферромарганец марки ФМн75, состав которого приведен в таблице 15.

Таблица 15 – Химический состав выбранных раскислителей

| Раскислитель | Массовая доля элементов, % | ||||

| C | Si | Mn | P | S | |

| Ферромарганец марки ФМн 75 | 7,0 | 2,0 | 75,0 | 0,45 | 0,03 |

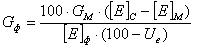

Расход ферросплава определяем по формуле:

,

,

где Gф – расход ферросплава, кг;

[Е]с – среднее содержание элемента в заданной марке стали, %;

[Е]м – остаточное содержание элемента в металле в конце продувки, %;

[Е]ф – содержание элемента в ферросплаве, %;

Ue – угар элемента при раскислении, % (таблица 16).

Таблица 16 – Величины угара ведущего элемента (%) при раскислении стали в ковше

| Ведущий элемент ферросплава | Содержание углерода в металле в конце продувки, % | ||

| <0,10 | 0,10…0,25 | >0,25 | |

| Марганец | 25…35 | 20…30 | 15…20 |

Определим расход ферромарганца.

Известно; Gм=91,38 кг; [Мn]с=0,15%; [Мn]м=0,111 кг; [Мn]фм = 75,0%.

Принимаем UMn = 25% (по таблице 16).

Тогда:

Gфм =![]() =0,063 кг.

=0,063 кг.

При раскислении ферромарганцем масса жидкой стали увеличивается. Увеличение массы металла почти в точности равно массе ферромарганца, так как частичный угар марганца компенсируется поступлением в металл примерно такого же количества железа из шлака.

Следовательно, масса металла после раскисления ферромарганцем составит:

91,38 + 0,063 = 91,44 кг.

Определение массы и химического состава стали после раскисления, а также массы продуктов раскисления производится в таблице 17.

Таблица 17 – Баланс элементов при раскислении стали

| Расчетный показатель | C | Si | Mn | ||||||

| Остается | Окисляется до СО | Остается |

Окисляется до SiO2 |

Остается | Окисляется до MnO | ||||

| Содержится перед раскислением, кг | 0,03 | 0,000 | 0,111 | ||||||

| Вносится ферромарганцем, кг |

50%* 0,002 |

50%* 0,002 |

70%* 0,0009 |

30%* 0,0004 |

75%* 0,035 |

25%* 0,012 |

|||

| Содержится после раскисления, кг | 0,032 | - | 0,0009 | - | 0,146 | - | |||

| Образуется оксида, кг | - | 0,002·28/12 = 0,0047 | - | 0,0004·60/28= 0,0009 | - | 0,071·71/55 = 0,015 | |||

| Состав металла, % | 0,035 | 0,001 | 0,160 | ||||||

| Расчетный показатель | P | S | Fe | Всего | |||||

| Содержится перед раскислением, кг | 0,0089 | 0,014 | 91,22 | 91,38 | |||||

| Вносится ферромарганцем, кг |

100%* 0,0002 |

100%* 0,000 |

100%* 0,009 |

0,0471 | |||||

| Содержится после раскисления, кг | 0,0091 | 0,014 | 91,23 | 91,44 | |||||

| Состав металла, % | 0,009 | 0,010 | 99,8 | 100 | |||||

10. Расчет расхода материалов на всю плавку и выхода продуктов плавки

По данным таблицы 12 из 100 кг металлошихты получается 91,38 кг жидкого металла. В соответствии с заданием необходимо произвести в конвертере 240 т этого металла. Отсюда определим расход металлошихты на плавку (Gмш):

Gмш = 240·100/91,38 = 262,6 т.

Так как в металлошихте содержится 79,0% жидкого чугуна (по таблице 12), то его расход на плавку составит:

Gч = Gмш ·79/100 = 262,6·79/100 = 207,5 т.

Тогда на плавку потребуется лома:

Gл = Gмш - Gч=262,6–207,5= 55,1 т.

Расход других твердых материалов или выход жидких продуктов плавки определим по формуле

Gi = Gмш·gi/100,

где Gi – расход любого твердого материала (выход жидкого продукта плавки), т;

gi – то же, кг/100 кг или%.

Для газообразных материалов эта формула имеет вид

Gг = 10·gг· Gмш,

где Gг – расход (выход) газа, м3;

gг – то же, м3/100 кг металлошихты.

Тогда на плавку потребуется:

Извести 262,6·4,33/100 = 11,4 т.

Окатышей 262,6·0,6/100 = 1,57 т.

Плавикового шпата 262,6·0,2/100 = 0,52 т.

Дутья сверху 262,6·10·4,609 = 12103,23 м3.

Ферромарганца 262,6·0,063/100 = 0,165 т.

Выход продуктов плавки составит:

Жидкой стали 262,6·91,44/100= 240,1 т.

Шлака 262,6·(10,019 + 0,009 + 0,015)/100 = 26,3 т.

Газа 262,6·10·(5,995 + 0,0047·22,4/28) = 15752,7 м3.

Пыли 262,6·0,839/100 = 2,2 т.

Выносов и выбросов 262,6*1,0/100 = 2,6 т.

11. Определение удельной интенсивности продувки, продолжительности плавки и производительности агрегата

Удельная интенсивность продувки технически чистым кислородом сверху i, м3/(т·мин) определяется как отношение заданной интенсивности продувки к массе выплавленной стали

i = 960/240,1 = 3,99 м3/(т·мин).

Этот параметр является универсальным показателем, так как используется для характеристики режима продувки металла в конвертерах различной вместимости. Обычно удельная интенсивность продувки изменяется в пределах 2,0…5,0 м3/(т·мин).

Продолжительность основного технологического периода плавки продувки – определим как время, необходимое для вдувания в конвертер расчетного количества кислорода. Так как потребность в дутье составляет 12103,23 м3, а по заданию интенсивность продувки – 960 м3/мин, то продолжительность продувки 12103,23 /960=12,6 мин.

Продолжительность других периодов плавки выберем из обычно наблюдаемых на практике значений (таблица 18).

Таблица 18 – Технологические операции конвертерной плавки и их продолжительность

| Технологическая операция (период) конвертерной плавки | Продолжительность периода, мин | |

| существующая | выбранная | |

|

Осмотр и подготовка конвертера к работе Загрузка лома Подача первой порции сыпучих материалов Заливка чугуна Продувка Повалка конвертера, отбор проб металла и шлака, измерение температуры Выпуск металла, раскисление, легирование Слив шлака Неучтенные операции и задержки |

1…10 2…6 0…2 2…6 10…20 3…6 4…9 2…4 0…5 |

1,0 2,0 1,0 3,0 12,6 4,0 6,0 2,0 3,6 |

| Итого | 30…50 | 35,2 |

Годовую производительность конвертера определим по формуле:

Рг=![]() ,

,

где Рг – годовая производительность конвертера, т;

1440 – число минут в сутках;

N – число рабочих дней в году;

Gмк – выход жидкой стали после раскисления, т;

Тпл – продолжительность плавки, мин.

Определим годовую производительность одного непрерывно работающего конвертера. В этом случае N = 365 дней.

Тогда:

Рг = ![]() = 3,59 млн. т.

= 3,59 млн. т.

Чтобы обеспечить такую производительность, в цехе необходимо иметь два конвертера: один работает, а другой находится в ремонте или резерве.

Часто в цехе устанавливают три конвертера, что дает возможность непрерывной работы двух конвертеров. В этом случае производительность цеха равна удвоенной производительности одного непрерывно работающего конвертера.

12. Внепечная обработка стали

При выплавке IF-стали в кислородном конвертере невозможно обеспечить требуемый химический состав стали. Корректировка химического состава выплавляемого металла производится посредством его внепечной обработки.

Внепечная обработка полученного металла сводится к глубокому обезуглероживанию металла на установке циркуляционного вакуумирования, раскислению металла алюминием на установке усреднительной продувки и микролегированию титаном и ниобием на агрегате «печь-ковш».

Циркуляционное вакуумирование конвертерной стали в ковше позволяет получать металл, содержащий 0,003…0,004% С. Для этого необходимо иметь в металле перед обработкой 0,03…0,06% С, коэффициент циркуляции – 8…11, остаточное разрежение в конце вакуумной обработки менее 1 мм. рт. ст. и обработку металла вакуумом при таком разрежении не менее 10 мин. Обработка производится на циркуляционной установке вакуумирования стали.

Нагрев IF-стали на установке «печь-ковш» сопровождается повышением содержания углерода со скоростью около 0,0001%/мин. Основная причина науглероживания – поступление углерода от графитовых электродов во время электронагрева металла. С целью ограничения поступления углерода следует сократить длительность нагрева металла на установке «печь-ковш» до 10…15 мин, для чего по окончании вакуумной обработки требуется иметь металл с температурой 1600…1610°С.

Микролегирование металла титаном и ниобием должно осуществляться после глубокого раскисления алюминием (содержание алюминия в металле не менее 0,055%) путем ввода порошковой проволоки. При этом усвоение титана составляет в среднем 56%, а ниобия – 51%. При микролегировании металла титаном и ниобием путем ввода кусковых материалов имеет место нестабильное усвоение микролегирующих элементов, что существенно осложняет получение заданного их содержания в металле.

Проведенные ранее балансовые расчеты показали, что основным источником поступления кремния в металл является шлак, попавший в сталеразливочный ковш во время выпуска металла из конвертера. Очевидно, что во время микролегирования металлом титаном и ниобием, имеющими большое сродство к кислороду, происходит восстановление кремния из шлака в металл. Степень восстановления можно уменьшить путем снижения активности SiO2 в шлаке, находящемся в ковше. Существует две возможности для решения этой задачи – уменьшить поступление шлака в ковш при сливе металла из конвертера или снизить содержание оксида кремния в конвертерном шлаке к концу плавки. Основным способом снижения активности SiO2 в шлаке, находящемся в сталеразливочном ковше, является уменьшение содержания оксида кремния в конвертерном шлаке. Эта задача может быть решена путем удаления низкоосновного шлака в первой половине периода продувки конвертерной плавки.

Для микролегирования титаном и ниобием на агрегате «печь-ковш» вместо кусковых материалов начали применять порошковую проволоку с феррониобием марки ФНб66, содержащим 66% Nb, и ферротитаном марки ФТи70, содержащим 70,5% Ti. Сначала проводится микролегирование ниобием, а затем титаном.

Расход раскислителей и легирующих для внепечной обработки стали определяется аналогично п. 9 и составляет (на плавку): 0,17 т алюминия; 0,26т ФТи70; 0,28 т ФНб66.

Химический состав стали марки IF после внепечной обработки представлен в таблице 19.

Таблица 19 Химический состав полученной стали марки IF

| Массовая доля элементов, % | ||||||||

| C | Si | Mn | S | P | Al | Ti | Nb | N |

| 0,004 | 0,01 | 0,13 | 0,007 | 0,007 | 0,059 | 0,044 | 0,040 | 0,007 |

После внепечной обработки производится разливка металла на машинах непрерывного литья заготовок.

Заключение

Процесс производства IF-стали для оцинкованного автолиста в кислородно-конвертерном цехе должен включать в себя плавку металла в конвертере с предварительным раскислением его ферромарганцем в ковше, глубокое обезуглероживание металла на установке циркуляционного вакуумирования, окончательное раскисление его на агрегате усреднительной продувки и микролегирование титаном и ниобием на установке «печь-ковш».

Рассмотренная технология обеспечивает получение стали марки IF, содержащей не более 0,007% С; 0,02% Si; 0,010% S; 0,012% P; 0,007% N, содержание марганца и алюминия в пределах 0,010…0,018% и 0,030…0,060% соответственно и требуемое содержание титана и ниобия 0,030…0,060%.

Список использованных источников

1. Кудрин В.А. Металлургия стали. М.: Металлургия, 1989. – 560 с.

2. Бигеев А.М. Математическое описание и расчеты сталеплавильных процессов. – М.: Металлургия, 1982. – 160 с.

3. Бигеев А.М., Колесников Ю.А. Основы математического описания и расчеты кислородно-конвертерных процессов. – М.: Металлургия, 1970. – 229 с.

4. Бигеев А.М., Бигеев В.А. Металлургия стали. – Магнитогорск: МГТУ, 2000. – 544 с.

5. Кудрин В.А. Внепечная обработка стали и чугуна. – М.: МИСиС, 1992. – 256 с.

© 2009 База Рефератов