Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Основы проектирования ленточного конвейера

Курсовая работа: Основы проектирования ленточного конвейера

Оглавление

Задание

1. Выбор электродвигателя и кинематический расчет

2. Выбор материалов шестерен и колес и определение допускаемых напряжений

3. Проектный расчет зубчатой передачи

3.1 Проверочный расчет

4. Расчет цепной передачи

5. Основные размеры корпуса и крышки редуктора

6. Проектный расчет валов, подбор подшипников

7. Расчет реакций опор валов

8. Расчет внутренних силовых факторов валов

9. Смазка

10. Проверка прочности шпоночных соединений

11. Выбор муфт

Список использованной литературы

Задание

Вариант 3

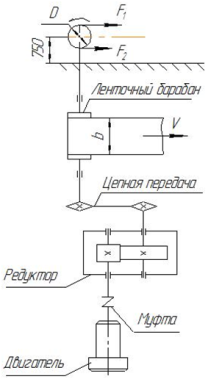

Спроектировать привод к ленточному конвейеру.

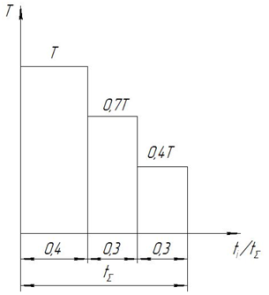

Блок нагружения.

Техническая характеристика привода:

Натяжение ветвей тяговой цепи

конвейера: F1, кН: 7,2.

F2, кН: 5,0.

Скорость ленты: V, м/с: 1,55.

Диаметр барабана: D, м: 0,52

Ширина ленты: b, м: 0,65

Ресурс работы привода Lh, тыс. ч: 11

1. Выбор электродвигателя и кинематический расчет

Выбор двигателя [1]

Общий КПД привода:

η = ηред · ηм · ηцеп · ηп

ηред – КПД редуктора.

ηред = ηцп · ηп2

ηцп = 0,95…0,97; принимаем ηцп = 0,96 – КПД закрытой цилиндрической передачи;

ηп = 0,99 – КПД пары подшипников качения.

ηред = 0,96 · 0,992 = 0,94

ηм = 0,98 – КПД муфты.

ηцеп = 0,95 – КПД цепной передачи.

η = 0,94 · 0,98 · 0,95 · 0,99 = 0,87

Требуемая мощность двигателя:

Ртр = Рвых/ η = 3,41 / 0,87 = 3,9 кВт.

Рвых – мощность на валу барабана.

Рвых = Ft · V = 2,2 · 103 · 1,55 = 3410 Вт = 3,41 кВт.

Ft = F1 – F2 = 7,2 - 5,0 = 2,2 кН – окружная сила на барабане.

Частота вращения барабана [3].

nвых = ![]() =

= ![]() = 57 об/мин.

= 57 об/мин.

nвых – частота вращения барабана.

V = 1,55 м/с – скорость ленты.

D = 0,52 м – диаметр барабана.

Выбираем электродвигатель по ГОСТ 16264.1–85 с запасом мощности: АИР112МВ6

Pдв = 4 кВт; nдв = 950 об/мин.

Передаточное число привода [4].

U = Uред · Uцеп = nдв / nвых = 950/57 = 16,7

Uред – передаточное число редуктора;

Uцеп – передаточное число цепной передачи;

Примем: Uред = 3; Uцеп = 5,57.

Частота вращения валов:

n1 = nдв = 950 об/мин;

n2 = n1 / Uред = 950 / 3 = 316,7 об/мин;

n3 = nвых = 57 об/мин.

Угловые скорости валов:

ω1 = πn1 / 30 = 3,14 · 950 / 30 = 99,4 рад/с;

ω2 = πn2 / 30 = 3,14 · 316,7 / 30 = 33,1 рад/с;

ω3 = ωвых = πn3 / 30 = 3,14 · 57 / 30 = 6 рад/с;

Мощности на валах:

Рдв = 4 кВт;

Р1 = Рдв · ηм · ηп = 4 · 0,98 · 0,99 = 3,9 кВт;

Р2 = Р1 · ηцп · ηп = 3,9 · 0,96 · 0,99 = 3,7 кВт;

Р3 = Рвых = Р2 · ηцеп · ηп = 3,7 · 0,95 · 0,99 = 3,5 кВт.

Вращающие моменты на валах:

М1 = Р1 / ω 1 = 3,9 / 99,4 = 0,04 кН·м = 40 Н·м;

М2 = Р2 / ω 2 = 3,7 / 33,1 = 0,112 кН·м = 112 Н·м;

М3 = Мвых = Р3 / ω 3 = 3,5 / 6 = 0,58 кН·м = 580 Н·м.

2. Выбор материалов шестерен и колес и определение допускаемых напряжений

Материал колеса – сталь 40Х ГОСТ 4543-71 улучшенная до твердости 180-350 НВ с пределом текучести σТ = 540 МПа [2].

Материал шестерни – сталь 40Х ГОСТ 4543-71 со сквозной закалкой при нагреве ТВЧ до твердости 48…50 HRC [2].

Расчет по средней твердости [4]: шестерни – 52 HRC, колеса 265 НВ.

Степень точности по контакту.

Ожидаемая окружная скорость:

V = (n1![]() ) / 2000 = 950

) / 2000 = 950![]() /2000 = 1,62

м/с

/2000 = 1,62

м/с

Принимаем восьмую степень точности зубчатых колес редуктора по ГОСТ 1643-81.

Принимаем коэффициент ширины ψd = 0,8, в соответствии с твердостью колеса – НВ2 < 350.

Принимаем коэффициент внешней динамической нагрузки КА = 1, поскольку блок нагружения задан с учетом внешней динамической нагрузки.

Коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий при ψd = 0,8, НВ2 < 350 равен KHβ = KFβ = 1,04 [4].

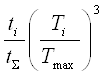

Коэффициенты режима:

μ3 = Σ = 0,4 · 13 +

0,3 · 0,73 + 0,3 · 0,43 = 0,522

= 0,4 · 13 +

0,3 · 0,73 + 0,3 · 0,43 = 0,522

μ6 = Σ = 0,4 · 16 +

0,3 · 0,76 + 0,3 · 0,46 = 0,436

= 0,4 · 16 +

0,3 · 0,76 + 0,3 · 0,46 = 0,436

μ9 = Σ = 0,4 · 19 +

0,3 · 0,79 + 0,3 · 0,49 = 0,412

= 0,4 · 19 +

0,3 · 0,79 + 0,3 · 0,49 = 0,412

Допускаемые контактные напряжения при расчете на сопротивление усталости.

Суммарные числа циклов:

NΣ1 = 60n3n1Lh = 60 · 1 · 950 · 11000 = 6,27 · 108

NΣ2 = NΣ1/Uред = 6,27 · 108 / 3 = 2,1 · 108_

Эквивалентные числа циклов:

NHE1 = NΣ1 · μ3 = 6,27 · 108 · 0,522 = 3,27 · 108

NHE2 = NHE1/Uред = 3,27 · 108 / 3 = 1,1 · 108

Базовые числа циклов:

NHG1 = 340 HRCэ3,15 + 8 · 106 = 340 · 523,15 + 8 · 106 = 8,65 · 107

NHG2 = 30 НВ2,4 = 30 · 2652,4 = 1,96 · 107

Коэффициенты долговечности.

Поскольку NHG1 < NHE1, а NHG2 < NHE2:

ZN1 =  =

=  = 0,936

= 0,936

ZN2 =  =

=  = 1,03

= 1,03

Пределы контактной выносливости по ГОСТ 2.309-73.

σНlim1 = 17HRCэ + 200 = 17 · 52 + 200 = 1084 МПа

σНlim2 = 2HВ2 + 70 = 2 · 265 + 70 = 600 Мпа

Коэффициенты запаса: шестерни – SH1 = 1,1; SH2 = 1,1 [2].

Допускаемые напряжения шестерни и колеса.

[σ]H1 = ((σНlim1 · ZN1)/ SH1) · ZRZVZX = ((1084 · 0,936)/1,1) · 1 = 922 МПа

[σ]H2 = ((σНlim2 · ZN2)/ SH2) · ZRZVZX = ((600 · 1,03)/1,1) · 1 = 562 МПа,

где принято ZRZVZX = 1, так как ожидаемая скорость в зацеплении V ≤ 10 м/с.

Расчетное допускаемое напряжение.

[σ]H = 0,45([σ]H1 + [σ]H2) = 0,45(922 + 562) = 669 МПа

[σ]H = 1,25[σ]Hmin = 1,25 · 562 = 703 МПа

За расчетное принимаем меньшее: [σ]H = 669 МПа

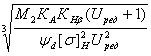

3. Проектный расчет зубчатой передачи

Определение основных размеров [1].

Начальный диаметр шестерни по ГОСТ 21354-75:

dW1 = 675 = 675

= 675![]() = 39,9 мм

= 39,9 мм

Расчетная ширина колеса по формуле:

bWрасч = ψd · dW1 = 0,8 · 39,9 = 32,32 мм

Межосевое расстояние:

αωрасч = dW1 (Uред + 1)/2 = 39,9 · (3 + 1)/2 = 79,8 мм

Принимаем стандартное межосевое расстояние αω = 80 мм (ГОСТ 2185-66). Поскольку расчетное межосевое расстояние отличается от стандартного уточняем ширину колеса по формуле:

bWтреб = bWрасч (αωрасч / αω)2 = 32,32 · (79,8 / 80)2 = 32,15 мм

Принимаем ширину колеса bW2 = 32 мм, ширину шестерни

bW1 = bW2 + 5 = 37 мм.

Определение геометрии зацепления [1]. Расчет ведем по ГОСТ 16532-70.

Модуль:

m = (0,01-0,02) αω = 0,8 – 1,6 мм.

По ГОСТ 9563-60 выбираем модуль из первого предпочтительного ряда: m = 1,5 мм. Ориентировочно принимаем βW = 12°.

Число зубьев шестерни с округлением до целого числа:

z1 = (2αωcos βW)/(m(Uред +1)) = (2 · 80cos 12°)/(1,5 · (3+1)) = 26.

Число зубьев колеса с округлением до целого числа:

z2 = z1 Uред = 26 · 3 = 78

Фактическое передаточное число:

Uред = z2 / z1 = 78/26 = 3

Угол наклона зуба:

βW = arccos![]() = arccos

= arccos![]() = 12,8386°.

= 12,8386°.

Осевой шаг:

Рх = πm/sinβW = 3,14 · 1,5/sin 12,8386° = 21,2 мм

Коэффициент осевого перекрытия:

εβ = bW2 / Px = 32 / 21,2 = 1,51

Диаметры зубчатых колес.

Начальные диаметры:

dW1 = m z1 /cos βW = 1,5 · 26 / cos 12,8386° = 40 мм;

dW2 = m z2 /cos βW = 1,5 · 78 / cos 12,8386° = 120 мм.

dW1 + dW2 = 40 + 120 = 160 = 2αω – проверка.

Диаметры выступов:

dа1 = dW1 + 2m = 40 + 2 · 1,5 = 43 мм;

dа2 = dW2 + 2m = 120 + 2 · 1,5 = 123 мм.

Диаметры впадин:

df1 = dW1 - 2,5m = 40 – 2,5 · 1,5 = 36,25 мм;

df2 = dW2 - 2,5m = 120 2,5 · 1,5 = 116,25 мм.

Коэффициент торцового перекрытия по формуле:

εα = (1,88 – 3,2 ![]() ) cosβW =

(1,88 – 3,2

) cosβW =

(1,88 – 3,2 ![]() )

cos12,8386° = 1,69

)

cos12,8386° = 1,69

Суммарный коэффициент перекрытия:

εY = εα + εβ = 1,69 + 1,51 = 3,2

Скорость и силы в зацеплении.

Окружная скорость:

Vt = πdW1 n1 / 60000 = 3,14 · 40 · 950 / 60000 = 1,98 м/с

Окружная сила:

Ft = 2000М2 / dW2 = 2000 · 112 / 120 = 1867 H

Радиальная сила:

Fr = Ft (tgαW / cos βW) = 1867(tg20° / cos12,8386°) = 697 H

Осевая сила:

Fα = Ft tg βW = 1867 · tg 12,8386° = 425 H

3.1 Проверочный расчет

Расчет ведем по ГОСТ 21354-75.

Определение коэффициентов нагрузки.

Коэффициент внешней динамической нагрузки: КА = 1.

Коэффициенты, учитывающие динамическую нагрузку в зацеплении КНV = 1,02, при V ≈ 2 м/с, твердости одного из колес меньше 350НВ и 8 степени точности [1], КFV = 3 КНV – 2 = 3 · 1,02 – 2 = 1,06 [1].

Коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий при ψd = bW2 / dW1 = 32 / 40 = 0,8 равен КНβ = КFβ = 1,03[1].

Уточнение коэффициентов, учитывающих неравномерность распределения нагрузки по парам зубьев.

Суммарная погрешность основных шагов пары:

fpbΣ = ![]() =

= ![]() = 30,6

= 30,6

Критерий допустимого повреждения активных поверхностей зубьев

по контактным напряжениям по изгибу

αα = 0,2, т.к. НВ2 < 350НВ αα = 0,4

Коэффициент приработки

уα = 0,5(уα1 + уα2) = 0,5(1,43 + 6,4) = 3,92 уα = 0

где уα1 = 0,075 fpb1 = 0,075 · 19 = 1,43

для колес с объемной закалкой ТВЧ

уα2 = 160 fpb2 / σНlim2 = 160 · 24 / 600 = 6,4 – для улучшенных колес.

Фактор В.

В = СY(αα fpbΣ - уα) = 24,5(0,2 · 30,6 – 3,92) = 53,9; В = СYαα fpbΣ = 24,5·0,4·30,6 = 300

где СY = 0,5(24,1 + 24,9) = 24,5 – суммарная торцевая жесткость пары зубьев [1],

при

zV1 = z1 / cos3βW = 26 / cos312,8386° = 28 и zV2 = z2 / cos3βW = 78 / cos312,8386° = 84,

поскольку βW = 12,8386° - среднее значение рекомендуемого угла наклона зуба, zV1 и zV2 - приведенные числа зубьев шестерни и колеса.

Коэффициенты, учитывающие неравномерность распределения нагрузки по парам зубьев:

КНα = 0,9 + 0,4

![]() = 0,9 + 0,4

= 0,9 + 0,4![]()

![]() = 1,05

= 1,05

КFα = 0,9 + 0,4

![]() = 0,9 + 0,4

= 0,9 + 0,4![]()

![]() = 2,17

= 2,17

Коэффициент нагрузки:

КН = КА КНV КНβ КНα = 1 · 1,02 · 1,03 · 1,05 = 1,1

КF = КА КFV КFβ КFα = 1 · 1,06 · 1,03 · 2,17 = 2,37

Уточнение допускаемого контактного напряжения.

Коэффициент, учитывающий шероховатость поверхности зубьев. При Rα = 1,25, ZR = 1 [1].

Коэффициент, учитывающий влияние окружной скорости. При V < 5 м/с, ZV = 1[1].

Коэффициент, учитывающий размер зубчатого колеса. При dW ≤ 700 мм, ZX = 1[1].

Уточнения [σ]H не требуется, поскольку ZR ZV ZX = 1.

Определение допускаемого напряжения при расчете на сопротивление усталости при изгибе.

Предел выносливости при изгибе σFlim10 = 480 МПа для стали 40Х, при сквозной закалке ТВЧ, σFlim20 = 1,75НВ2 = 1,75 · 265 = 464 МПа [2].

Коэффициент, учитывающий способ получения заготовки: YZ = 1 – штампованная заготовка [1].

Коэффициент, учитывающий влияние шлифования переходной поверхности. При шлифованной поверхности: Yg1 = 1, Yg2 = 1,1 [1].

Коэффициент, учитывающий влияние деформационного упрочнения. При отсутствии упрочнения: Yd1 = 1,35; Yd2 = 1,3 [1].

Коэффициент, учитывающий влияние характера приложенной нагрузки. При односторонней нагрузке: YA = 1 [1].

Предел выносливости зубьев при изгибе:

σFlim1 = σFlim10 YZ Yg1 Yd1 YA = 480 · 1 · 1 · 1,35 · 1 = 648 МПа

σFlim2 = σFlim20 YZ Yg1 Yd1 YA = 464 · 1 · 1,1 · 1,3 · 1 = 664 МПа

Коэффициент запаса при изгибе: SF1 = 1,7; SF2 = 1,7 [1].

Эквивалентные числа циклов при изгибе:

NFE1 = NΣ1 μ9 = 6,27 · 108 · 0,412 = 2,58 · 108

NFE2 = NΣ2 μ6 = 2,1 · 108 · 0,436 = 0,92 · 108

Коэффициент долговечности, так как NFE1(2) > 4 · 106, принимаем YN1 = YN2 = 1 [1].

Коэффициент, учитывающий градиент напряжений:

Yб = 1,082 – 0,172 lgm = 1,082 – 0,172 lg1,5 = 1,05

Коэффициент, учитывающий шероховатость переходной поверхности YR = 1 [1].

Коэффициент, учитывающий размеры зубчатого колеса:

YX1 = 1,05 – 0,000125dW1 = 1,05 – 0,000125 · 40 = 1,05

YX2 = 1,05 – 0,000125dW2 = 1,05 – 0,000125 · 120 = 1,03

Допускаемые напряжения:

[σ]F1 = ((σFlim1 YN1)/SF1) · Yб YR YX1 = ((648 · 1)/1,7) · 1,05 · 1 · 1,05 = 420 МПа

[σ]F2 = ((σFlim2 YN2)/SF2) · Yб YR YX2 = ((664 · 1)/1,7) · 1,05 · 1 · 1,03 = 418 МПа

Расчетные коэффициенты

Коэффициент, учитывающий форму сопряженных поверхностей зубьев. При βW = 12,8386°, х = 0 – ZH = 2,46 [1].

Коэффициент, учитывающий суммарную длину контактных линий:

Zε = ![]() =

= ![]() = 0,77

= 0,77

Коэффициенты, учитывающие форму зуба и концентрацию напряжений.

При х = 0, zV1 = 28 и zV2 = 84, YFS1 = 3,82 и YFS2 = 3,64

Коэффициент, учитывающий влияние угла наклона зуба:

Yβ = 1 - εβ![]() = 1 – 1,51

= 1 – 1,51![]() = 0,838

= 0,838

Коэффициент, учитывающий перекрытие зубьев:

Yε = 1 / εα = 1 / 1,69 = 0,592

Проверка на сопротивление усталости.

Проверка по контактным напряжениям:

σН = 190 ZH Zε = 190 · 2,46

· 0,77

= 190 · 2,46

· 0,77![]() =

526 МПа < 669 МПа = [σ]H

=

526 МПа < 669 МПа = [σ]H

Проверка на изгиб.

Поскольку [σ]F1/ YFS1 = 420 / 3,82 = 110 < [σ]F2 / YFS2 = 418 / 3,64 = 114, то проверку ведем по шестерни, как более слабой:

σF1 = ![]() YFS1 Yβ Yε =

YFS1 Yβ Yε = ![]() 3,82 · 0,838 ·

0,592 = 175 МПа < 420 МПа = [σ]F1

3,82 · 0,838 ·

0,592 = 175 МПа < 420 МПа = [σ]F1

Проверка на прочность при максимальных напряжениях.

Допускаемые напряжения.

Допускаемые контактные напряжения [σ]Нmax = 2,8σT = 1512 МПа

Допускаемые напряжения изгиба:

[σ]F1max = ![]() Ygst1 Ydst1 YX1

=

Ygst1 Ydst1 YX1

= ![]() 1,1 ·

1,045 · 1 = 1478 МПа,

1,1 ·

1,045 · 1 = 1478 МПа,

где σFSt1 = 2250 МПа базовое предельное напряжение;

SFSt1 = 1,75 / YZ1 = 1,75 / 1 = 1,75 – коэффициент запаса;

YZ1 = 1 – коэффициент, учитывающий вид заготовки [1];

Ygst1 = 1,1 - коэффициент, учитывающий влияние шлифования переходной поверхности зубьев, для шлифованных колес сквозной закалки с нагревом ТВЧ [1].

Ydst1 = 1 – коэффициент, учитывающий влияние деформации упрочнения, при шлифованной переходной поверхности зубьев.

Действительные напряжения.

Действительные контактные напряжения:

σНmax = σН = 526

= 526![]() = 780 МПа <

[σ]Нmax = 1512 МПа

= 780 МПа <

[σ]Нmax = 1512 МПа

Действительные напряжения изгиба:

σF1max = σF1![]() = 175

= 175![]() = 438 МПа <

[σ]F1max = 1478 МПа.

= 438 МПа <

[σ]F1max = 1478 МПа.

4. Расчет цепной передачи

Расчет цепной передачи ведем по [4]. ГОСТ 591-69.

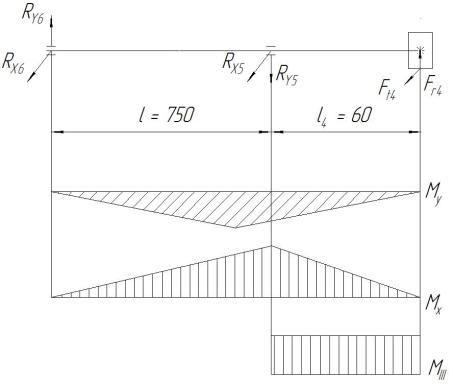

Определяем шаг цепи р, мм:

р = 2,8  , где

, где

kЭ – коэффициент эксплуатации:

kЭ = kД · kС · kv · kрег · kр

kД = 1,2 – (небольшие толчки) коэффициент динамической нагрузки [4];

kрег = 1,25 (нерегулируемая передача) коэффициент регулировки межосевого расстояния [4];

kv = 1,15 (θ = 0…40°) коэффициент наклона положения барабана [4];

kС = 1,5 – периодическая смазка [4];

kр = 1 – односменная работа [4].

kЭ = 1,2 · 1,5 · 1,15 · 1,25 · 1 = 2,59

z1 – число зубьев ведущей звездочки:

z1 = 29 - 2Uцеп = 29 – 2 · 5,57 = 17,86. Примем z1 = 18.

[pц] = 28 Н/мм2 допускаемое давление в шарнирах цепи.

v = 1- число рядов цепи (для однорядной цепи типа ПР)_

Тогда:

р = 2,8 ![]() = 30,9 мм

= 30,9 мм

Примем цепь приводную роликовую нормальной серии однорядную типа ПР:

Цепь ПР 31,75 – 8900 ГОСТ 13568-75

Шаг р = 31,75 мм; b3 (не менее) 19,05;

d1 = 9,53 мм; d3 = 19,05 мм; h (не более) 30,2 мм.

Fr = 89000 H – разрушающая нагрузка

Масса цепи g = 3,8 кг.

Определяем число зубьев ведомой звездочки:

z2 = z1 Uцеп = 18 · 5,57 = 100

Определяем фактическое передаточное число Uф и проверим его отклонение ΔU от заданного Uцеп:

Uф = z2 / z1 = 100 / 18 =

5,56; ΔU =  ·100% = 0,2% - допустимо.

·100% = 0,2% - допустимо.

Определяем оптимальное межосевое расстояние а, мм:

а = (30…50)р = (30…50) · 31,75 = 952,5…1587,5 мм.

Принимаем а = 953 мм, тогда межосевое расстояние в шагах:

ар = а/р = 953 / 31,75 = 30

Определяем число звеньев цепи, lp:

lp = 2 ар + ![]() +

+ ![]() = 2 · 30 +

= 2 · 30 + ![]() +

+ ![]() = 124,68

= 124,68

Принимаем: lp = 125.

Уточняем межосевое расстояние ар в шагах:

ар = 0,25 · (lp – 0,5(z2 +

z1) + ![]() ) =

) =

= 0,25 · (125 – 0,5(100 +

18) + ![]() ) =

30,2

) =

30,2

Определим фактическое межосевое расстояние:

а = ар · р = 30,2 · 31,75 = 958,85 мм.

Для обеспечения провисания ведомой ветви цепи действительное межосевое расстояние будет равно:

ам = 0,995а = 0,995 · 958,85 = 954 мм

Определим длину цепи, l:

l = lp р = 125 · 31,75 = 3968,75 мм

Определим диаметры звездочек (ГОСТ 591-69).

Ведущей звездочки и ведомой делительные диаметры:

dδ1 = p/sin(180/z1) = 31,75 / sin(180 / 18) = 92,89 мм

d δ2 = p/sin(180/z2) = 31,75 / sin(180 / 100) = 511,14 мм

Диаметр окружности выступов:

De1 = p(k + kz1 0,31/λ) = 31,75 · (0,7 + 9,31 – 0,31/3,33) = 123,86 мм

k = 0,7 – коэффициент высоты зуба;

kz – коэффициент числа зубьев:

kz1 = (ctg180) / z1 = (ctg180) / 18 = 9,31; kz2 = (ctg180) / z2 = (ctg180) / 100 = 30,84

λ = р/d1 = 31,75 / 9,53 = 3,33 геометрическая характеристика зацепления.

De2 = p(k + kz2 0,31/λ) = 31,75 · (0,7 + 30,84 – 0,31/3,33) = 543,11 мм

Диаметр окружности впадин:

Di1 = dδ1 – (d1

0,175![]() ) =

92,89 – (9,53 – 0,175

) =

92,89 – (9,53 – 0,175![]() ) = 75,72 мм

) = 75,72 мм

Di2 = dδ2 – (d1

0,175![]() ) =

511,14 – (9,53 – 0,175

) =

511,14 – (9,53 – 0,175![]() ) = 487,17 мм

) = 487,17 мм

Проверочный расчет.

Проверим частоту вращения меньшей звездочки: n2 ≤ [n], где

[n] = 15 · 103 / р = 15 · 103 / 31,75 = 472,4 об/мин.

n2 = 316,7 об/мин ≤ [n]. Условие выполнено.

Проверим число ударов цепи о зубья звездочек U: U ≤ [U]

U = (4 z1 n2) / 60 lp = 4 · 316,7 · 18 / 60 · 125 = 3 c-1

[U] = 508 / p = 508 / 31,75 = 16 c-1

U = 3 ≤ [U] = 16 c-1. Условие выполнено.

Определим фактическую скорость цепи:

V = (р z1 n2) / 60 · 103 = 31,75 · 316,7 · 18 / 60 · 103 = 3,02 м/c

Определим окружную силу, передаваемую цепью:

Ft = (P2 · 103)/v, где P2 = 3,7 кВт – мощность на первой звездочке.

Ft = 3700/3,02 = 1225 Н

Проверим давление в шарнирах цепи рц:

рц = (Ft · kЭ)/А ≤ [рц], где

А – площадь проекции опорной поверхности шарнира, мм2:

А = d1 b3 = 9,53 · 19,05 = 191,55 мм2

рц = (1225 · 2,59)/191,55 = 16,6 МПа

[рц] = 28 МПа > рц

Проверим прочность цепи: S ≥ [S], где [S] = 7,4 – допускаемый коэффициент запаса прочности для роликовых цепей._S – расчетный коэффициент запаса прочности:

S = Fp / (Ft kД + F0 + Fv), где

F0 – предварительное натяжение цепи от провисания ведомой ветви:

F0 = kf q a g,

где

kf = 3 – коэффициент провисания.

F0 = 3 · 3,8 · 0,953 · 9,81 = 106,6 Н

Fv – натяжение цепи от центробежных сил:

Fv = q v2 = 3,8 · 3,022 = 34,7 Н

S = 89000 / (1225 · 1,2 + 106,6 + 34,7) = 52 > [S] = 7,4

Условие выполнено.

Определяем силу давления цепи на вал:

Fоп = kv Ft + 2F0 = 1,15 · 1225 + 2 · 106,6 = 1622 H

5. Основные размеры корпуса и крышки редуктора

Расчет ведем по [2]. Толщина стенок:

δ = 0,025 αω + 3 = 0,025 · 80 + 3 = 5 мм

δ1 = 0,02 αω + 3 = 0,02 · 80 + 3 = 4,6 мм

Принимаем: δ = δ1 = 8 мм

Толщина поясов стыка:

b = b1 = 1,5δ = 1,5 · 8 = 12 мм

Толщина бобышки крепления на раму:

p = 2,35δ = 2,35 · 8 = 20 мм

Диаметры болтов:

d1 = 0,03 αω + 12 = 0,03 · 80 + 12 = 14,2 мм – М14

d2 = 0,75d1 = 0,75 · 14 = 10,5 мм – М12

d3 = 0,6d1 = 0,6 · 14 = 8,4 мм – М10

d4 = 0,5d1 = 0,5 · 14 = 7 мм – М8

6. Проектный расчет валов, подбор подшипников

Расчет ведем по ГОСТ 24266-80 и СТ СЭВ 534-77. При назначении размеров руководствуемся ГОСТ 6636-69.

В качестве материала валов используем сталь 45 ГОСТ 1050-88 [2].

Допускаемое напряжение на кручение:

-для быстроходного вала [τ]б = 12 МПа;

-для тихоходного вала [τ]т = 20 МПа

Проектный расчет быстроходного вала.

Диаметр выходной:

dб =  =

=  = 25,5 мм

= 25,5 мм

Быстроходный вал соединяется муфтой с валом электродвигателя, диаметр которого dД = 32 мм. Значения диаметров, соединяемых валов не должны отличаться более, чем на 25%. Поэтому сначала находят ориентировочно dM ≈ 0,75dД . Окончательно принимаем диаметр посадки муфты на быстроходный вал d = 26 мм.

Диаметр под подшипники принимаем dбп = 30 мм (ГОСТ 831-75).

Учитывая наличие осевых нагрузок, предварительно выбираем подшипник шариковый радиально-упорный 46106 ГОСТ 831-75 [2].

Его размеры: d = 30 мм, D = 55 мм, b = 13 мм.

Динамическая грузоподъемность подшипника: С = 14,5 кН.

Статическая грузоподъемность Со = 7,88 кН.

Проектный расчет тихоходного вала.

Диаметр выходной:

dт =  =

=  = 30,4 мм, принимаем dТ

= 32 мм.

= 30,4 мм, принимаем dТ

= 32 мм.

Диаметр под подшипники принимаем dбп = 40 мм (ГОСТ 831-75).

Учитывая наличие осевых нагрузок, предварительно выбираем подшипник шариковый радиально-упорный 46108 ГОСТ 831-75 [2].

Его размеры: d = 40 мм, D = 68 мм, b = 15 мм.

Динамическая грузоподъемность подшипника: С = 18,9 кН.

Статическая грузоподъемность Со = 11,1 кН.

Проектный расчет приводного вала.

Диаметр выходной:

dпр =  =

=  = 52,3 мм, принимаем

dпр = 54 мм.

= 52,3 мм, принимаем

dпр = 54 мм.

Диаметр под подшипники принимаем dбп = 60 мм (ГОСТ 8338-75).

Учитывая отсутствие осевых нагрузок, предварительно выбираем подшипник шариковый радиальный 312 ГОСТ 8338-75 [2].

Его размеры: d = 60 мм, D = 130 мм, b = 31 мм.

Динамическая грузоподъемность подшипника: С = 81,9 кН.

Статическая грузоподъемность Со = 48 кН.

7. Расчет реакций опор валов

Расчет ведем по рекомендациям [3].

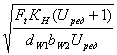

Быстроходный вал.

Силы действующие на вал определены в расчете косозубой передачи:

Ft = 1867 H; Fr = 697 H; Fα = 425 H.

_

_

Реакции опор:

в плоскости xz:

Rx1 = Rx2 = Ft / 2 = 1867 / 2 = 933,5 Н;

в плоскости yz:

Ry1= (Fr1l1 + Fa1d1/2)/(2l1) = (697·45 + 425·40/2) / (2·45) = 443 H;

Ry2= (Fr1l1 - Fa1d1/2)/(2l1) =(697·45 - 425·40/2)/ (2·45) = 254 H.

Проверка:

Ry1 + Ry2 - Fr1 = 443 + 254 697 = 0.

Суммарные реакции:

Pr1 = ![]() =

= ![]() = 1033 H;

= 1033 H;

Pr2 = ![]() =

= ![]() = 967 H.

= 967 H.

Проверяем подшипники по более нагруженной опоре 1 [2].

Расчет ведем по ГОСТ 18855-82.

Эквивалентная нагрузка:

Рэ = (XVPr1 + YPa1)KбKT,

в которой радиальная нагрузка Pr1 = 1033 H; осевая нагрузка Pa1 = Fa1 =425 H; V = 1 - вращается внутреннее кольцо; коэффициент безопасности для приводов ленточных конвейеров Kб = 1; КТ = 1 [2].

Отношение Fa1 / Со = 425 / 7880 = 0,054; этой величине соответствует е = 0,68.

Отношение Рa1 / Pr1 = 425 / 1033 = 0,41 < е; Х = 1; Y = 0.

Рэ = (1·1033 + 0· 425) = 1033 H.

Расчетная долговечность, млн. об:

L = (C/Pэ)3 = (14500/1033)3 = 27664 млн. об.

Расчетная долговечность, ч:

Lh = L·106/60n = 27664·106/60·950 = 48·104 ч,

что больше установленных ГОСТ 16162-85. Подшипник выбран верно.

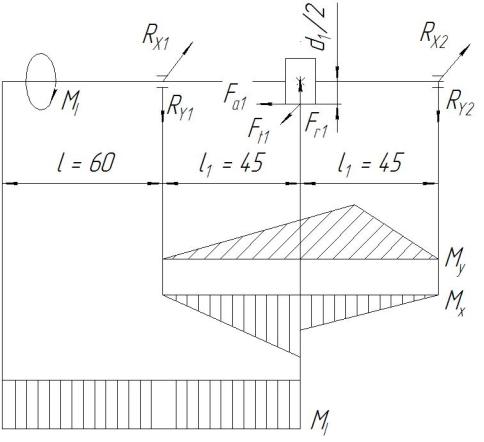

Тихоходный вал.

Силы действующие на вал со стороны цепной передачи:

Ft = 1225 Н; Fr = 1622 Н.

Реакции опор:

в плоскости xz:

Rx3 = (Ft3l3 + Ft2l2)/(2l2) =(1225·60 + 1867·45)/(2·45) = 1750 Н;

Rx4 =[( Ft2l2 - Ft3 (2l2 + l3)]/(2l2) = ( 1867·45 - 1225·150)/(2·45) = - 1108 Н;

Проверка:

Rx3 + Rx4 + Ft3 - Ft2 = 1750 - 1108 + 1225 – 1867 = 0.

в плоскости yz:

Ry3=(Fr2l2 - Fa2d2/2 + Fr3l3)/(2l2) = (697·45 - 425·120/2 + 1622·60)/(2·45) = 1147 H;

Ry4=(-Fr2l2 - Fa2d2/2 + Fr3(2l2 + l3))/(2l2) =(-697·45 - 425·120/2 + 1622·150)/(2·45) = = 2072 H;

Проверка:

Ry3 - Ry4 - Fr2 + Fr3 = 1147 – 2072 – 697 + 1622 = 0.

Суммарные реакции:

Pr3 = ![]() =

= ![]() = 2092 H; Pr4 =

= 2092 H; Pr4 = ![]() =

= ![]() = 2350 H.

= 2350 H.

Проверяем подшипники по более нагруженной опоре 4 [2].

Расчет ведем по ГОСТ 18855-82.

Эквивалентная нагрузка:

Рэ = (XVPr4 + YPa4)KбKT,

в которой радиальная нагрузка Pr4 = 2350 H; осевая нагрузка Pa4 = Fa4 = 425 H; V = 1 – вращается внутреннее кольцо; коэффициент безопасности для приводов ленточных конвейеров Kб = 1; КТ = 1 [2].

Отношение Fa4 / Со = 425 / 11100 = 0,039; этой величине соответствует е = 0,68.

Отношение Рa4 / Pr4 = 425 / 2350 = 0,18 < е; Х = 1; Y = 0.

Рэ = (1·2350 + 0· 425) = 2350 H.

Расчетная долговечность, млн. об:

L = (C/Pэ)3 = (18900/2350)3 = 520 млн. об.

Расчетная долговечность, ч:

Lh = L·106/60n = 520·106/60·316,7 = 23,6·104 ч,

что больше установленных ГОСТ 16162-85. Подшипник выбран верно.

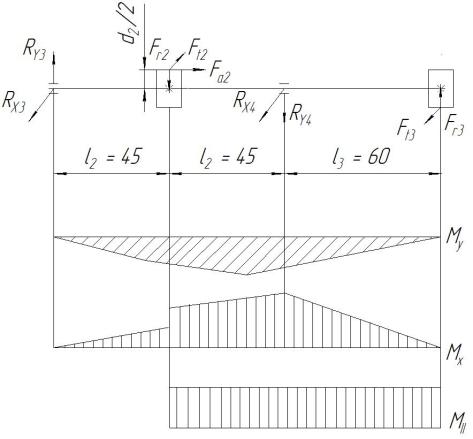

Приводной вал.

Реакции опор:

в плоскости xz:

Rx5 = -Ft4 (l + l4)/l = -1225·810 / 750 = -1323 Н;

Rx6 = Ft4 l4/ l = 1225·60 / 750 = 98 Н;

Проверка:

Rx5 + Rx6 + Ft4 = -1323 + 98 + 1225 = 0.

в плоскости yz:

Ry5= Fr4 (l + l4)/l = 1622·810/750 = 1752 H;

Ry6 = Fr4 l4/l = 1622·60/750 = 130 H;

Проверка:

Ry6 - Ry5 + Fr4 = 130 1752 + 1622 = 0.

Суммарные реакции:

Pr5 = ![]() =

= ![]() = 2195 H; Pr6 =

= 2195 H; Pr6 = ![]() =

= ![]() = 163 H.

= 163 H.

Проверяем подшипники по более нагруженной опоре 5 [2].

Расчет ведем по ГОСТ 18855-82.

Эквивалентная нагрузка:

Рэ = (XVPr5 + YPa5)KбKT,

в которой радиальная нагрузка Pr5 = 2195 H; осевая нагрузка Pa5 = Fa5 = 0; V = 1 – вращается внутреннее кольцо; коэффициент безопасности для приводов ленточных конвейеров Kб = 1; КТ = 1 [2].

Рэ = 2195 H.

Расчетная долговечность, млн. об:

L = (C/Pэ)3 = (81900/2195)3 = 620 млн. об.

Расчетная долговечность, ч:

Lh = L·106/60n = 620·106/60·316,7 = 32,3·104 ч,

что больше установленных ГОСТ 16162-85. Подшипник выбран верно.

8. Расчет внутренних силовых факторов валов

Расчет ведем по РТМ 2-056-2-80.

Быстроходный вал.

Опасное сечение – шестерня. Концентрация напряжений в опасном сечении вызвана нарезкой зубьев.

Найдем значения изгибающих моментов в наиболее опасном сечении:

Му = Rx1l1 = 933,5 · 0,045 = 42 Н·м;

Мх = Rу1l1 = 443 · 0,045 = 20 Н·м;

Мсеч = ![]() =

= ![]() = 46,5 Н·м.

= 46,5 Н·м.

Материал вала – сталь 45 ГОСТ 1050-88, НВ = 240, σв = 780 МПа, σт = 540 МПа, τт = 290 МПа,

σ-1 = 360 МПа, τ-1 = 200 МПа, ψτ = 0,09 [2].

Расчет вала в опасном сечении на сопротивление усталости.

σа = σu = Мсеч / 0,1d3 = 46,5 · 103 / 0,1 · 403 = 7,3 МПа

τа = τк /2 = М1 / 2 · 0,2d3 = 40 · 103 / 0,4 · 403 = 2,6 МПа

Кσ / Кdσ = 3,8 [2]; Кτ / Кdτ = 2,2 [2];

KFσ = KFτ = 1 [2]; KV = 1 [2].

KσД = (Кσ / Кdσ + 1 / КFσ – 1) · 1 / KV = (3,8 + 1 – 1) · 1 = 3,8

KτД = (Кτ / Кdτ + 1 / КFτ – 1) · 1 / KV = (2,2 + 1 – 1) · 1 = 2,2

σ-1Д = σ-1 / KσД = 360 / 3,8 = 94,7 МПа

τ-1Д = τ -1 / KτД = 200 / 2,2 = 91 МПа

Sσ = σ-1Д / σа = 94,7 / 7,3 = 13; Sτ = τ -1Д / τ а = 91 / 2,6 = 35

S = Sσ Sτ / ![]() = 13 · 35 /

= 13 · 35 / ![]() = 12 > [S]

= 2,5

= 12 > [S]

= 2,5

Прочность вала обеспечена.

Рассмотрим тихоходный вал. Опасное сечение – опора 4. Концентрация напряжений в опасном сечении вызвана напрессовкой внутреннего кольца подшипника на вал с натягом.

Найдем значения изгибающих моментов в наиболее опасном сечении:

Му = Ft3l3 = 1225·0,06 = 73,5 Н·м;

Мх = Fr3l3 = 1622·0,06 = 97 Н·м;

Мсеч = ![]() =

= ![]() = 122 Н·м.

= 122 Н·м.

Материал вала – сталь 45 ГОСТ 1050-88, НВ = 240, σв = 780 МПа, σт = 540 МПа, τт = 290 МПа,

σ-1 = 360 МПа, τ-1 = 200 МПа, ψτ = 0,09 [2].

Расчет вала в опасном сечении на сопротивление усталости.

σа = σu = Мсеч / 0,1d3 = 122 · 103 / 0,1 · 403 = 19 МПа

τа = τк /2 = М2 / 2 · 0,2d3 = 112 · 103 / 0,4 · 403 = 4,4 МПа

Кσ / Кdσ = 3,8 [2]; Кτ / Кdτ = 2,2 [2];

KFσ = KFτ = 1 [2]; KV = 1 [2].

KσД = (Кσ / Кdσ + 1 / КFσ – 1) · 1 / KV = (3,8 + 1 – 1) · 1 = 3,8

KτД = (Кτ / Кdτ + 1 / КFτ – 1) · 1 / KV = (2,2 + 1 – 1) · 1 = 2,2

σ-1Д = σ-1 / KσД = 360 / 3,8 = 94,7 МПа

τ-1Д = τ -1 / KτД = 200 / 2,2 = 91 МПа

Sσ = σ-1Д / σа = 94,7 / 19 = 5; Sτ = τ -1Д / τ а = 91 / 4,4 = 20,6

S = Sσ Sτ / ![]() = 5 · 20,6 /

= 5 · 20,6 / ![]() = 4,9 > [S]

= 2,5

= 4,9 > [S]

= 2,5

Прочность вала обеспечена.

Рассмотрим приводной вал. Опасное сечение – опора 5. Концентрация напряжений в опасном сечении вызвана напрессовкой внутреннего кольца подшипника на вал с натягом.

Найдем значения изгибающих моментов в наиболее опасном сечении:

Му = Ft4l4 = 1225·0,06 = 73,5 Н·м;

Мх = Fr4l4 = 1622·0,06 = 97 Н·м;

Мсеч = ![]() =

= ![]() = 122 Н·м.

= 122 Н·м.

Материал вала – сталь 45 ГОСТ 1050-88, НВ = 240, σв = 780 МПа, σт = 540 МПа, τт = 290 МПа,

σ-1 = 360 МПа, τ-1 = 200 МПа, ψτ = 0,09 [2].

Расчет вала в опасном сечении на сопротивление усталости.

σа = σu = Мсеч / 0,1d3 = 122 · 103 / 0,1 · 603 = 5,6 МПа

τа = τк /2 = М3 / 2 · 0,2d3 = 580 · 103 / 0,4 · 603 = 6,7 МПа

Кσ / Кdσ = 3,8 [2]; Кτ / Кdτ = 2,2 [2];

KFσ = KFτ = 1 [2]; KV = 1 [2].

KσД = (Кσ / Кdσ + 1 / КFσ – 1) · 1 / KV = (3,8 + 1 – 1) · 1 = 3,8

KτД = (Кτ / Кdτ + 1 / КFτ – 1) · 1 / KV = (2,2 + 1 – 1) · 1 = 2,2

σ-1Д = σ-1 / KσД = 360 / 3,8 = 94,7 МПа

τ-1Д = τ -1 / KτД = 200 / 2,2 = 91 МПа

Sσ = σ-1Д / σа = 94,7 / 5,6 = 17; Sτ = τ -1Д / τ а = 91 / 6,7 = 13,6

S = Sσ Sτ / ![]() = 17 · 13,6 /

= 17 · 13,6 / ![]() = 10,6 >

[S] = 2,5

= 10,6 >

[S] = 2,5

Прочность вала обеспечена.

9. Смазка

Смазка зубчатых зацеплений осуществляется окунанием одного из зубчатых колес в масло на полную высоту зуба.

Вязкость масла по [4]:

V = 1,98 м/с – V40° = 33 мм2/с

По [4] принимаем масло индустриальное ИТП-200, у которого V40°C = 29-35 мм2/с.

Подшипники смазываются тем же маслом, что и зацепления за счет разбрызгивания масла и образования масляного тумана.

10. Проверка прочности шпоночных соединений

Шпонки выбираем по ГОСТ 23360-78, в зависимости от диаметра вала.

Напряжение смятия [4]:

σсм = 2М / d(l – b)(h t1) < [σ]см = 120 МПа

Быстроходный вал Ø26 мм, шпонка 8 × 7 × 40, t1 = 4 мм.

σсм = 2 · 40 · 103 / 26 · (40 – 8)(7 – 4) = 32 МПа < [σ]см

Тихоходный вал (третий) Ø45 мм, шпонка 14 × 9 × 28, t1 = 5,5 мм.

σсм = 2 · 112 · 103 / 45 · (28 – 14)(9 – 5,5) = 102 МПа < [σ]см

Тихоходный вал Ø32 мм, шпонка 10 × 8 × 40, t1 = 5 мм.

σсм = 2 · 112 · 103 / 32 · (40 – 10)(8 – 5) = 78 МПа < [σ]см

Приводной вал Ø54 мм, шпонка 16 × 10 × 70, t1 = 6 мм.

σсм = 2 · 580 · 103 / 54 · (70 – 16)(10 – 6) = 99 МПа < [σ]см

11. Выбор муфт

Муфта, соединяющая ведущий вал с валом электродвигателя [2].

Диаметр конца вала: Ø26 мм.

По ГОСТ 21424-93 принята муфта:

Муфта 125-26-1-У3 ГОСТ 21424-93.

[М] = 125 Н · м, D × L = 120 × 125.

В нашем случае: М1 = 40 Н · м

Запас у муфты большой, поэтому проверять втулки резиновые на смятие и пальцы на изгиб нет надобности.

Список использованной литературы

1. С.А. Чернавский и др. – Курсовое проектирование деталей машин, Москва, «Машиностроение», 1988 г.

2. П.Ф. Дунаев, С.П.Леликов – Конструирование узлов и деталей машин, Москва, «Высшая школа», 1998 г.

3. М.Н. Иванов – Детали машин, Москва, «Высшая школа», 1998 г.

4. А.Е. Шейнблит – Курсовое проектирование деталей машин, Калининград, «Янтарный сказ», 2002 г.

© 2009 База Рефератов