Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Применение порошковой металлургии в промышленности.Свойства и получение порошковых материалов

Курсовая работа: Применение порошковой металлургии в промышленности.Свойства и получение порошковых материалов

Введение

Порошковая металлургия занимается изготовлением металлических порошков и разнообразных изделий из них. Характерной особенностью порошковой металлургии как промышленного метода изготовления различного рода материалов является применение исходного сырья в виде порошков, которые затем прессуются (формуются) в изделия заданных размеров и подвергаются термической обработке (спеканию), проводимой при температурах ниже температуры плавления основного компонента шихты /1/.

Порошковая технология это широкая область получения дисперсных тел, применяемых в разнообразных отраслях производства – порошковой металлургии, керамической промышленности, получении пищевых и лекарственных продуктов, удобрений, топлива, строительных материалов и др. /2/. Вследствие некоторого внешнего сходства технологии порошковой металлургии с технологией керамического производства, изделия, изготавливаемые методами порошковой металлургии, широко известны также под названием металлокерамических.

Основными элементами технологии порошковой металлургии являются следующие:

· получение и подготовка порошков исходных материалов, которые могут представлять собой чистые металлы или сплавы, соединения металлов с неметаллами и различные другие химические соединения;

· прессование из подготовленной шихты изделий необходимой формы в специальных пресс-формах, т.е. формование будущего изделия;

· термическая обработка или спекание спрессованных изделий, придающее им окончательные физико-механические и другие

· специальные свойства.

В производственной или исследовательской практике иногда встречаются отклонения от этих типичных элементов технологии, например совмещение операций прессования и спекания, пропитка пористого брикета расплавленными металлами, дополнительная механическая и другая обработка спеченных изделий и пр. Однако основной принцип технологии – применение исходной порошковой шихты и спекание ниже температуры плавления основного элемента, образующего спрессованное тело – остается неизменным /1/.

Метод порошковой металлургии обладает рядом преимуществ:

· возможность изготовления материалов, содержащих наряду с металлическими составляющими и неметаллические, а также материалов и изделий, состоящих из двух (биметаллы) или нескольких слоев различных металлов;

· возможность получения пористых материалов с контролируемой пористостью, чего нельзя достигнуть плавлением и литьем.

Наряду с преимуществами порошковой металлургии следует отметить и недостатки, затрудняющие и ограничивающие широкое ее распространение. К основным недостаткам следует отнести высокую стоимость порошков металлов и отсутствие освоенных методов получения порошков сплавов – сталей, бронз, латуней и пр. Изделия, получаемые из металлических порошков, вследствие пористости обладают повышенной склонностью к окислению, причем окисление может происходить не только с поверхности, но и по всей толщине изделия. Металлокерамические изделия обладают также сравнительно низкими пластическими свойствами (ударная вязкость, удлинение) /3/.

1 Методы изготовления порошковых материалов

Порошковый материал совокупность частиц металла, сплава или металлоподобного соединения с размерами до 1 мм, находящихся во взаимном контакте и не связанных между собой /4/.

Все сыпучие тела состоят из частиц и межчастичных (внешних) пор. Частицы порошков, в свою очередь, могут подразделяться на более мелкие структурные элементы. Металлические частицы практически всегда содержат примеси, распределенные как по поверхности, так и в виде внутренних включений, и часто имеют внутричастичные поры.

Частицы могут иметь самую разнообразную форму. Можно подразделить различные структуры на три основные группы:

· волокнистые или игольчатые частицы, длина которых значительно превышает их размер по другим измерениям;

· плоские частицы (пластинки, листочки, таблицы), длина и ширина которых во много раз больше толщины;

· равноосные частицы с примерно одинаковыми размерами по всем измерениям.

Частицы отделены одна от другой порами (межчастичными) и контактными промежутками. Поры в непрессованных порошках занимают обычно 70-85% всего объема. Кроме пор межчастичных, порошки могут иметь и внутричастичные поры. Размер межчастичных пор увеличивается с повышением размера частиц и уменьшением плотности их укладки.

Вследствие значительного размера удельной поверхности количество поверхностных примесей на единицу массы (главным образом окислов) у порошков, особенно тонких, значительно больше, чем у компактных тел. В порошках также имеются и внутричастичные примеси включения загрязнений, окислов и т.п. Возможно также механическое загразнение порошков отдельными частицами примесей /5/.

Производство порошка первая технологическая операция метода порошковой металлургии. Существующие способы получения порошков весьма разнообразны – это делает возможным придания изделиям из порошка требуемых физических, механических и других свойств. Также метод изготовления порошка определяет его качество и себестоимость. Выделяют два способа получения порошков: физико-химические и механические.

К физико-химическим методам относят технологические процессы производства порошков, связанные с глубокими физико-химическими превращениями исходного сырья. В результате полученный порошок по химическому составу существенно отличается от исходного материала. К физико-химическим методам относятся: электролиз, термическая диссоциация карбонильных соединений, восстановление оксидов твердыми восстановителями и газами, метод испарения и конденсации и др.

Под механическими методами получения порошков понимают технологические процессы, при которых в результате действия внешних механических сил исходный металл измельчается в порошок без изменения его химического состава. Чаще всего используется измельчение твердых материалов в мельницах различных конструкций. К механическим методам относят: измельчение металла резанием, размол в шаровых мельницах, измельчение в вихревых мельницах, дробление в инерционных дробилках, распыление струи жидкого металла паром, водой, сжатым газом.

Более универсальными являются физико-химические методы, но в практике порошковой металлургии четкой границы между двумя методами получения порошка нет. Чаще всего в технологическую схему производства порошка включаются отдельные операции как механических, так и физико-химических методов получения порошка.

Получение металлических порошков путем восстановления из оксидов является наиболее распространенным, высокопроизводительным и экономичным методом /6/.

Восстановление – процесс получения металла, материала, вещества или их соединений путем отнятия неметаллической составляющей (кислорода или солевого остатка) из исходного химического соединения /4/.

Порошки, получаемые восстановлением, имеют низкую стоимость, а в качестве исходных материалов при их получении используются рудные концентраты, оксиды, отходы металлургического производства. Эта особенность метода восстановления обусловила его широкое практическое применение. В настоящее время этим методом получают порошки многих металлов /6/.

В общем случае химическую реакцию восстановления можно представить:

MeX + B ↔ Me + BnXm ± Q,

где Х – неметаллическая составляющая,

В – восстановитель (углерод в виде кокса, сажи, древесного угля, природных газов; Н2; СО; СО2; активные металлы) /4/.

Восстановление металлов из оксидов может производиться твердыми или газообразными восстановителями. К числу активных газообразных восстановителей относятся водород, окись углерода и различные газы, содержащие СО и Н2. В качестве твердого восстановителя используют углерод и металлы, имеющие большее химическое сродство к кислороду: натрий, кальций и магний. Восстановление одних металлов при помощи других, имеющих большее сродство к кислороду, называется металлотермией.

Среди восстановителей углерод (благодаря низкой стоимости и простоте процесса восстановления) находит широкое применение. Недостатком процесса является возможность науглероживания восстанавливаемых металлов, что ограничивает этот процесс. Восстановление углеродом наибольшее распространение имеет при получении порошков железа, хрома, вольфрама и некоторых других металлов, а также при непосредственном получении порошков из оксидов карбидов.

В связи с тем, что металлы по восстановимости оксидов разделяются на легко восстановимые (медь, никель, кобальт, железо, вольфрам и молибден) и трудно восстановимые (хром, марганец, ванадий, алюминий, магний), для восстановления многих оксидов требуются более сильные по сравнению с углеродом восстановители. Нередко для получения порошков, не загрязненных углеродом, например, порошков кобальта, вольфрама, молибдена, в качестве восстановителя применяется водород.

Независимо от восстановителя метод получения порошков восстановлением является гибким процессом. Частицы порошков получаются губчатыми в виде многогранников с сильно развитой поверхностью, которые благодаря большой пористости хорошо прессуются. Размеры частиц определяются температурой восстановления: чем ниже температура, тем мельче получаются частицы порошков.

Восстановление металлических оксидов металлами применяется только в том случае, когда восстановление углеродом или газом является невозможным или непрактичным /6/.

2 Методы контроля свойств порошков

2.1 Химические свойства

Химические свойства порошков зависят от содержания основного металла или основных компонентов, входящих в состав комплексных порошков, а также от содержания примесей, различных механических загрязнений и газов. Также важными химическими особенностями порошков являются их воспламеняемость, взрываемость и тоскичность.

Содержание основного металла в порошке или сумма основных компонентов сплава составляет обычно более 98-99%, что для последующего изготовления большинства порошковых материалов достаточно. В некоторых случаях при производстве изделий с особыми свойствами (например, магнитными) применяют более чистые металлические порошки.

Предельное количество примесей в порошках определяется допустимым содержанием их в готовой продукции. В металлических порошках содержится значительное количество газов (кислорода, водорода, азота и др.) как адсорбированных на поверхности, так и попавших внутрь частиц в процессе изготовления или при последующей обработке.

Воспламеняемость порошка связана с его способностью к самовозгоранию при соприкосновении с окружающей атмосферой, которая при относительно невысоких температурах может привести к воспламенению порошка или даже взрыву.

Пожароопасность зависит от химической природы и чистоты металла, крупности и формы частиц порошка, состояния их поверхности (пленки оксидов уменьшают пожароопасность, а шероховатость усиливает ее).

Воспламеняемость порошка зависит от того, находится ли он в свободно насыпанном состоянии (в виде аэрогеля) или в виде взвеси в окружающей атмосфере (в виде аэрозоля). Для аэрогелей определяют температуры самонагревания, тления, самовоспламенения, а также энергию воспламенения.

Взрываемость порошка. Сверхвысокие скорости химического взаимодействия порошка с кислородом приводят к почти мгновенному выделению энергии, которое сопровождается образованием и распространением взрывной волны (происходит взрыв).

Металлические порошки, располагающиеся слоем (аэрогели), не способны взрываться. Поэтому, рассматривая взрываемость порошков, имеют в виду взрываемость аэрозолей, т.е. взвеси металлических частиц в газе.

Характеристики взрываемости зависят от дисперсности металлического порошка, степени его окисленности и содержания кислорода в газовой фазе.

Токсичность порошка. Практически пыль любоко из металлов, в том числе и совершенно безвредных в компактном состоянии, воздействует на человека и может вызвать патологические изменения в его организме, фиброгенные и аллергические заболевания. Степень опасности для здоровья человека металлических пылей зависит от их химического состава и степени окисленности, размера частиц, их концентрации, длительности воздействия, путей проникновения в организм и т.д. Технологические и санитарно-технические мероприятия должны поддерживать в производственных помещениях концентрацию пыли на уровне ниже нормы ПДК /7/.

Согласно заданию дан порошок ПХ30-1, полученный методом восстановления. Его химический состав: 70% железа, 30% хрома.

2.2 Физические свойства

К физическим свойствам порошка относятся форма и размер частиц, гранулометрический состав, удельная поверхность частиц, пикнометрическая плотность и микротвердость.

Форма и размер частиц. В зависимости от химической природы металла и способа получения, частицы порошка могут иметь различную форму – сферическую (карбонильные), каплеобразную (распыленные порошки), губчатую (восстановленные), тарельчатую (при размоле в вихревых мельницах), дендритную (электролитические), осколочную (при размоле в шаровых и вибромельницах), волокнистую и лепесткововидную (получение при плющении).

Форма частиц порошков оказывает большое влияние на насыпную плотность и прессуемость, а также на плотность, прочность и однородность прессовок.

В зависимости от метода получения порошков их размеры могут колебаться в больших пределах. В связи с этим порошки классифицируются на ультратонкие с размером частиц до 0,5 мкм; весьма тонкие – от 0,5 до 10 мкм; тонкие – от 10 до 40 мкм; средней тонкости – от 40 до 150 мкм и крупные (грубые) – свыше 150 мкм.

Гранулометрический состав. Размер частиц является важнейшей технологической характеристикой порошков. Величина частиц, а особенно так называемый набор зернистости, т.е. соотношение количества частиц разных размеров (фракций) выраженное в процентах, называется гранулометрическим составом. Данные по гранулометрическому составу входят в качестве обязательного требования к техническим условиям на порошки.

От размера частиц порошков в сочетании с другими свойствами зависят насыпная плотность, давление прессования, усадка при спекании,

механические свойства готовых изделий.

Существует несколько методов определения гранулометрического состава порошков: ситовый анализ, микроскопический метод, седиментация и др. Самым простым и наиболее распространенным является ситовый анализ, который состоит в просеивании пробы порошка через набор сит, взвешивании отдельных фракций и расчета их процентного содержания /8/.

Удельная поверхность частиц. Под удельной поверхностью порошкообразных тел понимается суммарная поверхность всех частиц порошка, взятого в единице объема или массы.

Удельная поверхность зависит от размера и формы частиц, а также от степени развитости их поверхности. Удельная поверхность возрастает с уменьшением размера частиц, усложнением формы и увеличением шероховатости поверхности.

Удельная поверхность важная характеристика, которая определяет поведение порошкового материала при основных технологических операциях – прессовании и спекании.

Наиболее часто для определения показателя удельной поверхности применяют методы измерения его газопроницаемости и адсорбции /4/.

Пикнометрическая плотность. Исследование плотности металлических порошков в зависимости от метода их получения показывает, что фактическая плотность частиц порошка значительно отличается от плотности, вычисленной на основе рентгенографических данных при определении кристаллографической структуры металлического порошка. Это различие в плотности объясняется наличием в металле порошка значительной внутренней пористости, дефектов, оксидов и т.п. Поэтому в практике порошковой металлургии важное значение приобретает фактическая плотность, которую определяют пикнометрическим методом /8/.

Микротвердость частиц порошка позволяет косвенно оценивать их способность к деформированию. Ее величина зависит от природы и химической чистоты металла, а также от условий предварительной обработки порошка, изменяющей структуру его частиц. Деформируемость имеет важное значение для оценки технологических свойств порошков, главным образом их прессуемости /6/.

Микротвердость частиц порошка определяют по методу Виккерса, т.е. вдавливанием алмазной пирамиды в исследуемый материал с целью прогнозирования поведения порошка при прессовании и для разработки новых материалов /4/.

2.3 Технологические свойства

Под технологическими свойствами порошков понимается их насыпная плотность, текучесть, уплотняемость, прессуемость и формуемость.

Насыпная плотность порошка – масса единицы объема порошка при свободной насыпке.

Насыпная плотность выражает способность порошка к укладке и зависит от плотности металла (сплава) и фактического заполнения порошком объема. Плотность укладки частиц порошка в объеме определяется его дисперсностью, формой и удельной поверхностью частиц. Поэтому насыпная плотность порошка из одного металла (в зависимости от метода получения) может иметь различное значение /8/.

Текучесть порошка способность порошка с определенной скоростью вытекать из отверстия. Этот показатель важен для организации процесса автоматического прессования заготовок. По стандарту текучесть выражают числом секунд, за которое 50 г порошка вытекает через колиброванные отверстия конусной воронки.

Уплотняемость способность уменьшать занимаемый объем порошкового материала под воздействием давления или вибрации. По стандарту эта характеристика оценивается по плотности прессовок, изготовленных при давлениях прессования в цилиндрических прессформах с заданным диаметром.

Прессуемость способность образовывать тело при прессовании, которое имеет заданные размеры и форму.

Формуемость – способность сохранять приданную ему под воздействием давления форму в заданном интервале пористости. Формуемость порошка в основном зависит от формы, размеров и состояния поверхности частиц. Как правило, порошки с хорошей формуемостью обладают не очень хорошей прессуемостью, и наоборот. Чем выше насыпная плотность порошка, тем хуже формуемость и лучше прессуемость /7/.

По заданию дан порошок марки ПХ30-1, насыпная плотность которого составляет 2,14 г/см3.

3 Основные закономерности прессования

3.1 Расчет давления прессования

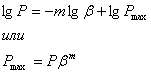

Для расчета давления прессования целесообразно использовать уравнение М. Ю. Бальшина:

где Pmax [МПа]– давление прессования, необходимое для получения беспористого тела.По физической сущности оно равно давлению истечения материала и соответствует твердости наклепанного упрочненного металла.

Pmax = 2100 МПа;

m – коэффициент, учитывающий природу прессуемого материала и называется показатель прессования.

m = 4,1;

β – относительный объем прессовки, связанный с относительной плотностью.

Плотность компактного материала рассчитывается:

γк = 0,30 γCr + 0,70 γFe

где γCr = 7,19 г/см3

γFe = 7,874 г/см3

Тогда:

γк = 0,30 ∙ 7,19 + 0,70 ∙ 7,874 = 7,67 г/см3

Пористость рассчитывается по формуле:

![]()

Отсюда: γпресс = γк - П·γк

П = 24% = 0,24

γпресс = 7,67 – 7,67∙0,24 = 5,829

Рассчитав γпресс и γк можно найти γотн:

γотн = 5,829 / 7,67 = 0,76

Следовательно: β = 1 / 0,76 = 1,32

Используя найденные показатели можно рассчитать давление прессования:

Р = 2100 / 1,32 4,1 = 673 МПа

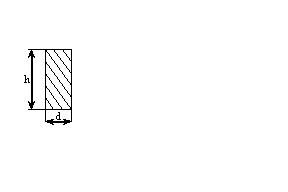

3.2 Расчет высоты матрицы прессформы

3.2 Расчет высоты матрицы прессформы

Изделие:

Изделие:

Рисунок 1 – Схема простейшей прессформы для ручного прессования

D1 = D + 2a

D = d = 24 мм, а = 20 мм

Тогда D1 = 24 + 2∙20 = 64 мм

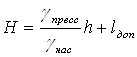

Рассчитываем высоту матрицы прессформы:

,

,

h = 24 мм, lдоп = 20 мм, γнас = 2,14 г/см3

Тогда Н = 5,829/2,14 ∙ 24 + 20 = 64 мм

hп =H+hдоп

hдоп = 5 мм

hп = 85,4 + 5 = 90,4 мм

При давлении прессования 673 МПа выбираем антифрикционный материал – 5К6.

3.3 Расчет массы навески порошка

Масса навески порошка рассчитывается формуле:

m=0,79d3 γк

где d – диаметр отверстия матрицы прессформы

Тогда m = 0,79∙2,43∙7,67 = 6,06 г

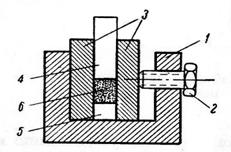

3.4 Выбор прессформы

Основным приспособлением при прессовании металлических порошков является прессформа. Конструкция пресс-формы определяется такими факторами, как характер приложения давления при прессовании – одностороннее или двухстороннее; применяемый способ извлечения изделия из пресс-формы – выталкивание или разборка пресс-формы; количество одновременно прессуемых изделий – одно или многоместная пресс-форма; и, наконец, метод работы – индивидуальное прессование с ручной распрессовкой или применение полностью автоматизированного процесса.

Для данного порошка выбираем разборную прессформу с односторонним прессованием.

Рисунок 2 – разборная прессформа

1 – башмак; 2 – крепежный болт; 3 – щеки; 4 – пунсон; 5 – подкладка; 6 – прессовка.

Прессформа состоит из матрицы, пунсона и подставки. Матрица служит для вмещения порошка и формирования боковой поверхности прессовки. Пунсон – подвижная часть, служащая для формирования верхней поверхности прессования и обжатия порошка. Подставка служит для формирования нижней поверхности и предохраняет порошок от высыпания из прессформы. Разборные прессформы применяют при прессовании заготовок сложной формы. Разборная прессформа собирается в специальном башмаке и прочно в нем закрепляется. Прессовка удаляется после разборки прессформы /3/.

4 Технологические режимы спекания

Спекание – это нагрев и выдержка порошковой формовки при температуре ниже точки плавления основного компонента с целью обеспечения заданных механических и физико-химических свойств. Под спеканием понимают термическую обработку, приводящую к уплотнению свободно насыпанной или спрессованной массы порошка. Спекание сопровождается протеканием физико-химических процессов, которые обеспечивают большее или меньшее заполнение пор.

Для однокомпонентных систем технологическая температура спекания составляет 0,6-0,9 от температуры плавления основного компонента.

Многокомпонентные системы спекают при температуре, равной или немного большей, чем температура плавления наиболее легкоплавкого компонента.

Спекание является заключительной технологической операцией, которая и определяет сущность метода порошковой металлургии. В процессе проведения спекания порошковая формовка превращается в прочное порошковое тело со свойствами, приближающимися к свойствам компактного беспористого материала.

Во время спекания происходит:

· изменение размеров, структуры и свойств исходных порошковых тел;

· протекают процессы граничной, поверхностной и объемной диффузии;

· наблюдается различные дислокационные явления;

· осуществляется перенос через газовую фазу;

· протекают химические реакции и различные фазовые превращения;

· имеет место релаксация микро- и макронапряжений;

· идут процессы рекристаллизации, т.е. наблюдается рост зерна материала /4/.

Согласно заданию был предложен порошок марки ПХ30-1, который относится к многокомпонентной системе. Температуры плавления основных компонентов:

tплавFe=1539oС

tплавCr=1890oС

Выбираем температуру спекания приблизительно равной температуре плавления самого легкоплавкого компонента - температуру плавления железа tплавFe=1539oС. Спекание проводим в вакууме. Температура спекания выше 1200oС, следовательно, время выдержки составляет 4 часа.

5 Применение порошковых материалов

Методом порошковой металлургии можно получить такие электротехнические материалы и сплавы, которые трудно или совершенно невозможно получить другими известными способами. Например, различные сплавы из металлов, не сплавляющихся между собой: вольфрам-медь, вольфрам-серебро и т.п., а также из металлов и неметаллов: медь-графит, серебро-окись кадмия и т.д., которые находят широкое распространение в электро- и радиотехнике.

Методом порошковой металлургии можно также получить сплавы с точно заданным составом, обладающие очень низким и очень высоким электросопротивлением.

Металлокерамические материалы применяют в электро- и радиовакуумной промышленности при изготовлении ламп накаливания, в рентгеновских трубках, катодных лампах, выпрямителях и усилителях, генераторных лампах, кенотронах, газотронах и т.д. Так, например, для изготовления нитей накаливания обычных осветительных электроламп применяется вольфрам, получаемый методами порошковой металлургии.

Широкое внедрение в промышленность электронагрева различных материалов внесло значительное изменение в технологию производства. В развитии электронагревательных злементов большая роль принадлежит металлокерамическим материалам.

Промышленное использование высоких потенциалов выдвигает необходимость в разработке контактных устройств из тугоплавких материалов, которые должны обладать высокой теплопроводностью и электропроводностью, иметь высокую степень прочности в условиях ударных нагрузок при высоких температурах, незначительную склонность к свариванию и прилипанию. Изготовление контактных материалов, обладающих таким сочетанием свойств, возможно только методами порошковой металлургии /9/.

Современные резцы из твердых сплавов, полученные методом порошковой металлургии, вызвали подлинную революцию в обработке металлов резанием и в горном деле. Скорость обработки металлов увеличилась в десятки раз.

Успешно применяются в промышленности различные металлокерамические антифрикционные материалы, а также пористые подшипники, фильтры и многие другие изделия /3/.

Заключение

Согласно варианту задания был дан порошок марки ПХ30-1, из которого требуется изготовить деталь методом порошковой металлургии цилиндрической формы с заданными размерами: d = 24 мм, h = 24 мм.

Данный порошок содержит 70% железа и 30% хрома, насыпная плотность составляет γнас = 2,14 г/см3.

Изделие изготавливается методом одностороннего прессования в разборной прессформе с размерами D = 24 мм,D1 = 64 мм, H = 64 мм, hп = 90,4 мм. матрица и пуансон прессформы изготовлены из антифрикционного материала 5К6. Давление прессования составляет 673 МПа.

Спекание проводят в вакууме при температуре 1539oС в течение 4 часов.

Изделия, изготавливаемые из данного образца, находят разнообразные области применения.

Список использованных источников

1. Федорченко И. М. Основы порошковой металлургии.– Киев: Издат. Академии наук Украинской ССР, 1961

2. Андреевский Р. А. Порошковое материаловедение.– М.: Металлургия, 1991

3. Цукерман С. А. Порошковая металлургия.– М.: Издат. Академия наук СССР, 1958

4. Курс лекций

5. Бальшин М. Ю. Порошковое металловедение.– М.: Металлургиздат, 1948

6. Кипарисов С. С., Либенсон Г. А. Порошковая металлургия. – 3-е изд. перераб. и доп. – М.: Металлургия, 1991

7. Методические указания

8. Ермаков С. С., Вязников Н. Ф. Порошковые стали и изделия. – 4-е изд. перераб. и доп. – Л.: Машиностроение. Ленинград. отд., 1990

9. Вязников Н.Ф., Ермаков С.С. Применение порошковой металлургии в промышленности. – М.: Гос. научно-технич. издат. машиностроит. литературы, 1960

© 2009 База Рефератов