Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Привод цепного конвейера

Курсовая работа: Привод цепного конвейера

Привод цепного конвейера

1. Выбор электродвигателя и кинематический расчёт привода

По [3] принимаем КПД элементов привода:

КПД червячной

передачи ![]() ;

;

КПД закрытой

цилиндрической зубчатой передачи с опорами ![]() ;

;

КПД муфты ![]() ;

;

КПД пары

подшипников приводного вала![]() .

.

Тогда общий КПД привода:

![]()

Требуемая мощность электродвигателя:

![]() кВт,

кВт,

где Р -

мощность на приводном валу; ![]() кВт (см. техническое задание).

кВт (см. техническое задание).

В качестве

двигателя принимаем электродвигатель серии 4А с синхронной частотой вращения ![]()

![]()

![]() ,

, ![]() кВт

кВт

Тип двигателя 4А100L2У3

Общее передаточное число двигателя

![]()

Передаточное

число редуктора ![]()

Распределяем

передаточное число ![]() по ступеням

по ступеням

![]() ,

, ![]()

Определяем

мощность ![]() ,

частоту вращения

,

частоту вращения ![]() и вращающий момент

и вращающий момент ![]() на валах привода

на валах привода

Вал I Вал III

![]() кВт,

кВт, ![]() кВт,

кВт,

![]()

![]() ,

, ![]()

![]() ,

,

![]()

![]() .

. ![]()

![]() .

.

Вал II Вал IV

![]() кВт,

кВт, ![]() кВт,

кВт,

![]()

![]() ,

, ![]()

![]() ,

,

![]()

![]() .

. ![]()

![]() .

.

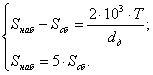

2.1 Расчёт тихоходной ступени

Исходные данные:

а)

передаточное число ступени ![]() ;

;

б) частота

вращения шестерни ![]()

![]() ;

;

в) частота

вращения колеса ![]()

![]() ;

;

г) вращающий момент на колесе ступени

![]()

![]() .

.

1. Выбор варианта термообработки зубчатых колёс.

Принимаем I-й вариант термообработки

Термообработка шестерни – улучшение, твёрдость поверхности 269…302 НВ

Термообработка колеса – улучшение, твёрдость поверхности 235…262 НВ

Средние твёрдости:

Для шестерни

![]() НВ

НВ

Для колеса

![]() НВ

НВ

Марки сталей одинаковы для шестерни и колеса: 45; 40X; 40XH; 35XM и др.

2. Преднамеренное

определение допускаемого контактного напряжения ![]() при расчёте на сопротивление

усталости рабочих поверхностей зубьев.

при расчёте на сопротивление

усталости рабочих поверхностей зубьев.

Придел

контактной выносливости ![]()

![]()

![]()

![]()

![]()

Коэффициент

запаса ![]()

![]()

Базовое число

циклов напряжений ![]()

![]()

![]()

По табл.1П.8

приложения 1П коэффициент, характеризующий интенсивность типовых режимов

нагружений передачи при расчете на сопротивление контактной усталости, для

заданного типового режима 2 ![]()

Эквивалентное

число циклов напряжений ![]() за расчетный срок службы передачи

за расчетный срок службы передачи

![]() часов

определим по формуле:

часов

определим по формуле:

![]()

![]()

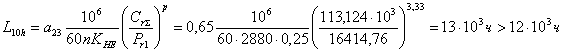

Так как ![]() , то

, то

Так как ![]() , то

, то

Допускаемое контактное напряжение

![]()

![]()

![]()

![]()

В качестве расчетного допускаемого напряжения при расчете косозубой и

шевронной

передач на сопротивление контактной усталости принимается условное допускаемое

контактное напряжение ![]() , определяемое по формуле

, определяемое по формуле

![]()

![]()

так как ![]() , то

, то ![]()

![]()

3. Определим межосевого расстояния.

Принимаем

коэффициент ![]()

Коэффициент ![]()

По кривой II

коэффициент ![]()

Коэффициент ![]()

Межосевое расстояние ступеней

![]()

Принимаем

стандартное значение ![]()

![]()

4. Определение модуля передачи

Нормальный модуль выбираем исходя из следующего условия

![]()

![]()

![]()

Ширина венца

колеса ![]()

![]()

![]()

5. Определение угла наклона зубьев, а также чисел зубьев шестерни и колеса.

Определим

коэффициент перекрытия зубьев ![]() при

при ![]()

![]()

Число зубьев шестерни

![]()

Число зубьев

колеса ![]()

6. Определение фактического передаточного числа рассчитываемой ступени.

![]()

Уточняем угол

![]()

![]()

![]()

7. Определение основных размеров шестерни и колеса.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Ширина венца

шестерни ![]()

![]()

Рабочая

ширина передачи ![]()

![]()

Уточняем коэффициент

![]()

![]()

8. Проверка пригодности заготовок зубчатых колёс и выбор материала для их изготовления.

Диаметр

заготовки ![]()

![]()

Принимаем сталь 40X, так как 92<125

Толщина

заготовки диска колеса ![]()

![]()

Толщина

заготовки обода колеса ![]()

![]()

Принимаем сталь 40X, так как 24<80 и 25<80

9. Определение степени точности передачи.

Окружная скорость

![]()

![]()

По табл.

1П.15 приложения 1П, исходя из ![]()

![]() , для непрямозубых цилиндрических

передач выбираем 9-ю степень точности, которая допускает окружную скорость

зубчатых колёс до 4

, для непрямозубых цилиндрических

передач выбираем 9-ю степень точности, которая допускает окружную скорость

зубчатых колёс до 4 ![]() .

.

10. Уточнение допускаемого контактного напряжения при проверочном расчёте на сопротивление контактной усталости.

Принимаем

параметр шероховатости ![]()

![]()

Коэффициент,

учитывающий влияние исходной шероховатости сопряженных поверхностей зубьев ![]()

Коэффициент,

учитывающий влияние окружной скорости ![]() , так как

, так как ![]()

![]()

![]()

![]()

![]()

![]()

Таким

образом, величины ![]() и

и ![]() остались такими, как и при

предварительном расчёте ввиду того, что произведение

остались такими, как и при

предварительном расчёте ввиду того, что произведение ![]() оказалось равным 0,9. Тогда

прежней остаётся и расчётная величина

оказалось равным 0,9. Тогда

прежней остаётся и расчётная величина ![]()

![]() .

.

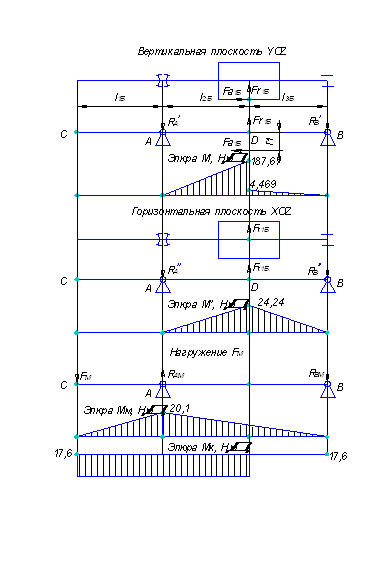

11. Определение сил, действующих в косозубом зацеплении.

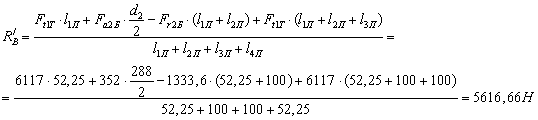

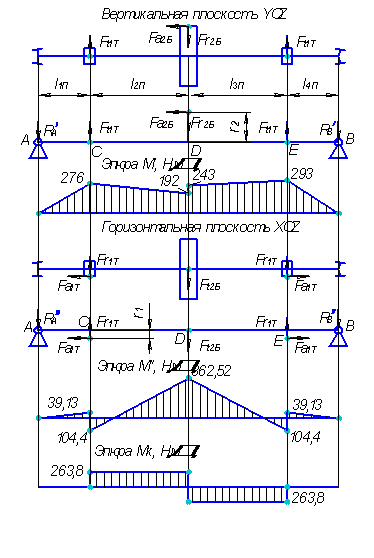

Окружная сила

![]() на

делительном цилиндре в торцовом сечении косозубой передачи:

на

делительном цилиндре в торцовом сечении косозубой передачи:

![]()

![]()

При этом для

шестерни и колеса: ![]()

![]()

Радиальная

сила ![]() для

шестерни и колеса:

для

шестерни и колеса:

![]()

Осевая сила ![]() для шестерни и

колеса:

для шестерни и

колеса:

![]()

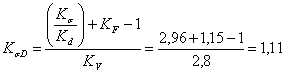

![]()

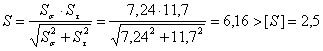

12. Определение

коэффициента нагрузки ![]() .

.

Коэффициент ![]() Коэффициент

Коэффициент ![]()

![]()

![]()

![]()

13. Проверочны расчёт передачи на сопротивление контактной усталости.

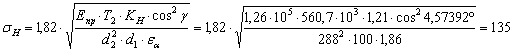

(2.1)

(2.1)

![]()

![]()

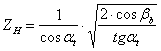

Коэффициент ![]()

(2.2)

(2.2)

где ![]() - делительный

угол профиля в торцовом сечении

- делительный

угол профиля в торцовом сечении

![]()

![]() - основной

угол наклона зубьев

- основной

угол наклона зубьев

![]()

![]()

Коэффициент ![]()

Так как ![]() , то

, то

![]() (2.3)

(2.3)

(2.4)

(2.4)

(2.5)

(2.5)

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

14. Определение допускаемого напряжения изгиба при расчёте зубьев на сопротивление усталости при изгибе.

Определяем ![]() и

и ![]()

![]()

![]()

![]()

![]()

![]()

Базовое число

циклов напряжений для всех марок сталей - ![]()

![]()

![]()

Так как ![]() , то

, то ![]()

Так как ![]() , то при

, то при ![]()

Принимаем

коэффициент реверсивности ![]()

Допускаемое напряжение изгиба на переходной поверхности зуба

![]()

![]()

![]()

![]()

15. Определим

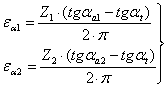

коэффициент нагрузки ![]()

![]()

![]() из графика

из графика

![]() , где

, где ![]() - динамическая

добавка

- динамическая

добавка

![]() (2.6)

(2.6)

где ![]() - для

косозубых передач

- для

косозубых передач

![]()

![]()

Тогда

коэффициент нагрузки при расчёте на изгиб ![]()

16. Проверочный расчёт зубьев на сопротивление усталости при изгибе.

Эквивалентное число циклов нагружений

![]()

![]()

Коэффициент,

учитывающий форму зуба и концентрацию напряжений - ![]()

![]()

![]()

Коэффициент, учитывающий наклон зубьев

![]()

Так как ![]() , то принимаем

, то принимаем ![]()

Коэффициент, учитывающий перекрытие зубьев

Так как ![]() , то

, то ![]()

![]()

![]()

![]()

![]()

![]()

![]()

Сопротивление усталости зубьев шестерни и колеса при изгибе обеспечивается. Для большинства передач, как и в нашем примере.

17. Проверочный расчёт передачи на контактную прочность при действии максимальной нагрузки (при кратковременной перегрузке).

Максимальное

допустимое контактное напряжение при кратковременной перегрузке ![]()

![]()

Фактическое максимальное контактное напряжение при кратковременной перегрузке

![]()

![]()

Изгибная

прочность при кратковременной перегрузке обеспечивается, так как ![]()

17. Проверочный расчёт передачи при изгибе пиковой нагрузкой (при кратковременной перегрузке).

Максимальное допустимое напряжение изгиба при кратковременной перегрузке

![]()

![]()

![]()

![]()

Максимальное напряжение изгиба при кратковременной перегрузке

![]()

![]()

![]()

![]()

Изгибная прочность при кратковременной перегрузке обеспечивается, так как

![]()

![]()

2.2 Расчёт быстроходной ступени

Исходные данные для расчета:

а) ступень быстроходная червячно-цилиндрического двухступенчатого нестандартного редуктора индивидуального привода;

б)

передаточное число ![]() ;

;

в) частота

враще66ния червяка ![]()

![]() ;

;

г) частота

вращения червячного колеса ![]()

![]() ;

;

д) вращающий

момент на валу червяка![]()

![]() ;

;

е) вращающий

момент на валу червячного колеса ![]()

![]() ;

;

ж)

кратковременная перегрузка ![]() ;

;

з) расчётный

срок службы ![]()

![]() ;

;

и) типовой режим нагружения - 2 (средний равновероятный);

к) привод реверсивный;

л) расположение червяка - верхнее горизонтальное (над червячным колесом).

Порядок расчета

1. Выбор

материала червяка и венца червячного колеса. Наибольшей нагрузочной

способностью обладают червячные передачи, у которых червяки выполнены из

легированной стали и витки подвергнуты термообработке до твердости ![]() (закалка ТВЧ,

цементация и пр.) с последующим их шлифованием и полированием.

(закалка ТВЧ,

цементация и пр.) с последующим их шлифованием и полированием.

В нашем

примере принимаем материал червяка - сталь 40Х, закалка ТВЧ до твердости ![]() с последующим

шлифованием и полированием витков. Тип червяка - эвольвентный (Z1).

с последующим

шлифованием и полированием витков. Тип червяка - эвольвентный (Z1).

Выбор

материала венца червячного колеса связан со скоростью скольжения ![]() , которую рекомендуется

предварительно определять по формуле

, которую рекомендуется

предварительно определять по формуле

![]()

![]()

По табл.

1П.32 приложения 1П при ![]()

![]() в качестве венца червячного колеса

принимаем оловянную бронзу БрО10Ф1: способ отливки П - в песок;

в качестве венца червячного колеса

принимаем оловянную бронзу БрО10Ф1: способ отливки П - в песок; ![]()

![]() ;

;![]()

![]() ;

;

2.

Определение допускаемых контактных напряжений ![]() при расчете передачи на

сопротивление усталости активных поверхностей зубьев червячного колеса.

при расчете передачи на

сопротивление усталости активных поверхностей зубьев червячного колеса.

По формуле (2.28) (см.п.2.1) для материала венца колеса - оловянная бронза

![]() (2.7)

(2.7)

где ![]() - коэффициент,

учитывающий износ материала

- коэффициент,

учитывающий износ материала

![]() - коэффициент

долговечности при расчёте на сопротивление усталости по контактным напряжениям

- коэффициент

долговечности при расчёте на сопротивление усталости по контактным напряжениям

(2.8)

(2.8)

![]() -

эквивалентное число циклов нагружений зубьев червячного колеса за весь срок

службы

-

эквивалентное число циклов нагружений зубьев червячного колеса за весь срок

службы ![]()

![]() (2.9)

(2.9)

При типовом

режиме нагружения 2, ![]()

![]() - суммарное

число циклов переменных напряжений

- суммарное

число циклов переменных напряжений

![]() (2.10)

(2.10)

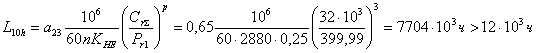

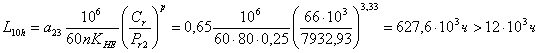

![]()

![]()

![]()

![]()

3.

Определение основных параметров червячной передачи. Число витков (заходов)

червяка зависит от передаточного числа червячной передачи![]()

![]() :

:

При ![]() принимаем

принимаем![]() .

.

Число зубьев

червячного колеса ![]()

Из условия

отсутствия подрезания зубьев рекомендуется ![]()

В нашем примере это условие выполняется.

Коэффициент

диаметра червяка ![]() рекомендуется принимать в диапазоне

(для силовых передач):

рекомендуется принимать в диапазоне

(для силовых передач):

![]()

При этом,

минимально допустимое значение ![]() из условия жесткости червяка по данным

из условия жесткости червяка по данным

![]() .

.

По табл. 1

П.33 приложения 1П принимаем стандартное значение ![]() . Тогда

. Тогда

![]() .

.

Модуль

упругости материалов червяка и колеса: ![]()

![]() - сталь;

- сталь;

![]()

![]() - бронза. Тогда

приведенный модуль упругости

- бронза. Тогда

приведенный модуль упругости ![]() :

:

![]()

![]()

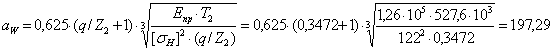

При вращающем

моменте на валу червячного колеса ![]() ,

, ![]()

![]() и

и ![]() предварительная величина

межосевого расстояния

предварительная величина

межосевого расстояния

![]()

По ряду Rа40

(см.табл. 1П.13 приложения 1П) принимаем стандартное ближайшее значение ![]()

![]() .

.

Предварительная величина модуля зацепления

![]()

![]() .

.

По табл.1

П.33 приложения 1П принимаем стандартное значение ![]()

![]() .

.

Данной

величине т соответствует ранее принятое стандартное значение ![]() .

.

Коэффициент смещения

![]()

![]()

При этом

необходимо выполнения условия ![]() (допускается

(допускается ![]() ).

).

В нашем случае это условие выполняется.

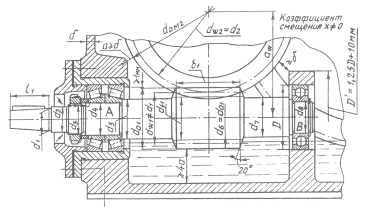

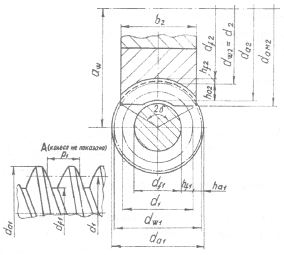

Размеры нарезанной части червяка (Рисунок 2.1).

Рисунок 2.1

а) делительный диаметр

![]()

![]() ;

;

б) начальный диаметр

![]()

![]() ;

;

в) делительный угол подъема линии витков

![]() ;

;

![]() ;

;

г) начальный угол подъема линии витков

![]()

![]() ; при

; при ![]()

![]() ;

;

д) высота головки витков

![]()

![]() ; где

; где ![]() - коэффициент высоты

головки (для всех видов червяков);

- коэффициент высоты

головки (для всех видов червяков);

е) диаметр вершин витков

![]()

![]() ;

;

ж) высота ножки витков

![]()

![]() ,

,

где для эвольвентных червяков коэффициент высоты ножки

![]() ;

;

ч) диаметр впадин витков

![]()

![]() ;

;

Длину

нарезаемой части червяка ![]() определяем по уравнениям,

приведенным в табл. 1П.34 приложения 1П. Согласно примечания 2 к данной таблице

при

определяем по уравнениям,

приведенным в табл. 1П.34 приложения 1П. Согласно примечания 2 к данной таблице

при ![]() определяем

предварительно

определяем

предварительно ![]() , при

, при ![]() и

и ![]() (в данном диапазоне находится

(в данном диапазоне находится ![]() );

);

при ![]()

![]()

![]() ,

,

при ![]()

![]()

![]() .

.

В качестве

расчетной величины принимаем наибольшее значение ![]()

![]() . Согласно примечания 1 к табл.

1П.34 при т< 10 мм для шлифуемого червяка увеличиваем

. Согласно примечания 1 к табл.

1П.34 при т< 10 мм для шлифуемого червяка увеличиваем ![]() , на 25 мм. Тогда

, на 25 мм. Тогда ![]()

![]() .

.

Принимаем ![]()

![]() .

.

Размеры венца червячного колеса (Рисунок 2.2):

Рисунок 1.2

а) делительный диаметр

![]()

![]() ;

;

б) начальный диаметр (для передачи без смещения и со смещением)

![]()

![]() ;

;

в) высота головки зубьев

![]()

![]() ;

;

где ![]() - коэффициент

высоты головки зубьев для передачи со смещением; для передачи без смещения

- коэффициент

высоты головки зубьев для передачи со смещением; для передачи без смещения ![]() ;

;

г) диаметр вершин зубьев колеса в среднем сечении

![]()

![]() ;

;

д) высота ножки зубьев

![]() ;

;

где для эвольвентных червяков коэффициент высоты ножки

![]() ;

;

е) диаметр впадин зубьев колеса в среднем сечении

![]()

![]() ;

;

ж) наибольший диаметр червячного колеса

![]()

![]() ;

;

Принимаем ![]()

![]() . Ширину венца

. Ширину венца ![]() червячного

колеса определяют по различным формулам в зависимости от

червячного

колеса определяют по различным формулам в зависимости от ![]() : при

: при ![]()

![]() ;

;

В нашем

примере при ![]()

![]()

![]() .

.

Принимаем ![]()

![]() . Условный угол обхвата

. Условный угол обхвата ![]() червяка венцом

колеса:

червяка венцом

колеса:

![]()

![]() ;

; ![]()

что находится

в рекомендуемых пределах ![]() .

.

4.

Проверочный расчет передачи на сопротивление контактной усталости активных

поверхностей зубьев червячного колеса. Уточним скорость скольжения![]() . Для этого

определим окружную скорость червяка

. Для этого

определим окружную скорость червяка![]() :

:

![]()

![]() .

.

Тогда

скорость скольжения ![]()

![]()

![]() ,

,

что отличается

от предварительно рассчитанной ![]()

![]() ,

,

Проверяем

ранее принятый материал венца червячного колеса оловянную бронзу. По табл.

1П.32 приложения 1П при ![]()

![]() в качестве венца червячного

колеса принимаем оловянную бронзу БрО10Н1Ф1: способ отливки Ц - центробежный;

в качестве венца червячного

колеса принимаем оловянную бронзу БрО10Н1Ф1: способ отливки Ц - центробежный; ![]()

![]() ;

;![]()

![]() ;

;

Уточним ![]() :

: ![]()

![]()

Приведенный

угол трения ![]() между

стальным червяком и колесом из бронзы

между

стальным червяком и колесом из бронзы

принимают в

зависимости от ![]() и материала венца:

и материала венца:

В нашем

примере линейным интерполированием при ![]()

![]() ,

,

![]() .

.

Тогда КПД червячной передачи

![]() .

.

Уточним вращающий момент на валу червячного колеса

![]()

Коэффициент

динамической нагрузки ![]() при расчете червячной передачи:

при расчете червячной передачи:

![]() при

при ![]()

![]() ;

; ![]() .

.

Коэффициент

концентрации нагрузки ![]() при переменной нагрузке (для

типовых режимов нагружения 1...5)

при переменной нагрузке (для

типовых режимов нагружения 1...5) ![]() . Принимаем

. Принимаем ![]() .

.

Коэффициент

расчетной нагрузки ![]() при расчете передачи на сопротивление

контактной усталости:

при расчете передачи на сопротивление

контактной усталости:

![]() .

.

Торцовый коэффициент перекрытия в средней плоскости червячного колеса

![]()

Расчетное контактное напряжение

![]()

Условие сопротивления контактной усталости:

![]() .

.

В нашем

примере это условие выполняется, ![]()

![]()

![]()

![]()

![]() .

.

5.

Определение допускаемых напряжений изгиба ![]() при расчете зубьев колеса на

сопротивление усталости при изгибе.

при расчете зубьев колеса на

сопротивление усталости при изгибе.

Для

реверсивной передачи ![]() .

.

Определим

коэффициент долговечности ![]() .

.

Суммарное число циклов перемены напряжений

![]() ,

,

где ![]()

![]() .

.

Для заданного

типового режима нагружения 2 коэффициент эквивалентности ![]() .

.

Эквивалентное

число циклов нагружения зубьев червячного колеса за весь срок службы ![]() :

:

![]()

Тогда коэффициент долговечности при расчете зубьев на сопротивление усталости при изгибе согласно формуле:

.

.

При этом должно выполняться условие

![]() .

.

Данное

условие выполняется и окончательно![]() .

.

Тогда при ![]()

![]() для бронзы БрО10Н1Ф1:

для бронзы БрО10Н1Ф1:

![]()

![]() .

.

6. Проверочный расчет зубьев червячного колеса на сопротивление усталости при изгибе. Окружная сила на червячном колесе

![]()

![]() .

.

Эквивалентное число зубьев колеса

![]() .

.

Коэффициент

формы зуба червячного колеса ![]() принимают в зависимости от

принимают в зависимости от ![]() :

:

В нашем

примере для ![]() линейным

интерполированием

линейным

интерполированием ![]() .

.

Коэффициент

расчетной нагрузки ![]() при расчете зубьев колеса на

сопротивление усталости при изгибеn

при расчете зубьев колеса на

сопротивление усталости при изгибеn ![]() .

.

Нормальный модуль

![]()

![]() .

.

Напряжения изгиба зубьев колеса

![]()

![]()

что меньше ![]()

![]() .

.

7. Проверочный расчет передачи на контактную прочность при кратковременной перегрузке. По формуле (2.34) в п.2.1 предельно допускаемые контактные напряжения для оловянной бронзы

![]()

![]() .

.

Максимальные контактные напряжения при кратковременной перегрузке

![]()

![]() .

.

![]() - кратковременная

перегрузка (см. исходные данные).

- кратковременная

перегрузка (см. исходные данные).

Контактная

прочность зубьев червячного колеса при кратковременной перегрузке обеспечена,

так как ![]() .

.

8. Проверочный расчет передачи на изгибную прочность при кратковременной перегрузке. Как и ранее, расчет проводим только для зубьев червячного колеса, так как витки червяка по форме и материалу значительно прочнее зубьев колеса.

Предельно допускаемые напряжения изгиба

![]()

![]() .

.

Максимальные напряжения изгиба при кратковременной перегрузке

![]()

![]() .

.

Изгибная прочность зубьев червячного колеса при кратковременной перегрузке обеспечивается, так как

![]() .

.

9. Тепловой

расчет червячной передачи. Данный расчет сводится к определению температуры

масла ![]() в

картере редуктора по формуле

в

картере редуктора по формуле

![]() (2.11)

(2.11)

где ![]() ;

;![]() - мощность на валу

червяка, Вт;

- мощность на валу

червяка, Вт; ![]() - коэффициент теплоотдачи,

- коэффициент теплоотдачи,

Вт/(м2 -°C);

для корпусов при естественном охлаждении ![]() Вт/(м2 -°C); А -площадь

поверхности охлаждения корпуса за исключением поверхности дна, которой корпус

прилегает к раме или плите, м2 (определяется по чертежу редуктора);

Вт/(м2 -°C); А -площадь

поверхности охлаждения корпуса за исключением поверхности дна, которой корпус

прилегает к раме или плите, м2 (определяется по чертежу редуктора); ![]() - коэффициент,

учитывающий отвод теплоты от корпуса редуктора в раму или плиту.

- коэффициент,

учитывающий отвод теплоты от корпуса редуктора в раму или плиту.

Нормальная

работа червячной передачи обеспечивается при выполнении условия ![]() , где

, где ![]() - для редукторных

смазочных материалов и

- для редукторных

смазочных материалов и

![]() - для

авиационных.

- для

авиационных.

![]() ,

,

что допустимо.

10. Определение сил, действующих в червячном зацеплении.

Окружная сила

![]() на

червяке:

на

червяке:

![]()

Окружная сила

![]() на

червячном колесе:

на

червячном колесе:

![]()

Осевая сила ![]() на червяке:

на червяке: ![]()

Осевая сила ![]() на червячном

колесе:

на червячном

колесе: ![]()

Радиальная сила на червяке и червячном колесе:

![]()

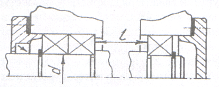

3. Выбор типов подшипников качения и схем установки

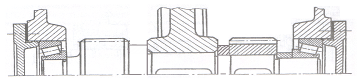

Быстроходный вал крепится по схеме 3 (одна опора фиксирующая, вторая плавающая). Вал фиксируется двумя подшипниками слева (Рисунок 3.1).

Рисунок 3.1

Выбираем конические роликовые подшипники для фиксирующей опоры, а для плавающей опоры используем радиальный шариковый подшипник.

Промежуточный вал крепится по схеме 1 (враспор) (Рисунок 3.3).

Рисунок 3.3

В качестве опор применим роликовые радиально-упорные подшипники.

Тихоходный вал крепится по схеме 4 (плавающий вал) (Рисунок 3.2).

Рисунок 3.2

В качестве опор применим роликовые радиальные подшипники с короткими цилиндрическими роликами типа 2000(ГОСТ8328-75) без бортов на наружном кольце. С помощью пружинных колец внутренние кольца подшипников закрепляют на валу, а наружные - в корпусе. Отсутствие бортов на наружном кольце подшипника обеспечивает осевое плавание вала вместе с внутренними кольцами и комплектами роликов относительно неподвижных наружных колец.

Для опор приводного вала конвейера, размещённых в различных корпусах, используем сферические подшипники качения, которые закрепим по схеме 3 (одна опора фиксирующая, вторая плавающая). Вал фиксируется одним подшипником (Рисунок 3.4).

Рисунок 3.4

4. Проектный расчёт и разработка конструкции валов редуктора. Выбор типоразмеров подшипников качения и муфт

4.1 Быстроходный вал

Разработать конструкцию вала червяка по следующим исходным данным:

а) прототип конструкции – Рисунок 2.1;

б) вращающий

момент на валу![]()

![]() ;

;

в) вал червяка соединяется с валом электродвигателя 4А100S2УЗ посредством упругой втулочно-пальцевой муфты МУВП (ГОСТ 21424 - 93);

г) форма конца вала коническая;

д)

геометрические размеры нарезаемой части червяка:![]()

![]() ;

;![]()

![]() ;

; ![]()

![]() ;

; ![]()

![]() .

.

е) условия эксплуатации привода: работа в закрытом помещении, климатическое исполнение - У.

Порядок разработки

Подшипники вала червяка установлены по схеме 3, вариант 3.2 (одна опора

фиксирующая

сдвоенная, вторая - плавающая). Конические роликоподшипники фиксирующей опоры

установлены в стакане и регулирование зазоров в них проводится набором тонких

металлических прокладок, размещаемых между фланцами подшипниковой крышки и

стакана. Внутренние кольца подшипников поджаты к ступени вала диаметром ![]() круглой

шлицевой гайкой с многолапчатой стопорной шайбой. Для того, чтобы шлицевая

гайка не касалась сепаратора, выступающего за пределы наружного кольца, между

торцами внутреннего кольца левого подшипника и гайки установлена дистанционная

втулка (кольцо). В качестве плавающей опоры используется радиальный шарикоподшипник,

внутреннее кольцо которого закреплено на валу с помощью пружинного, упорного

плоского кольца. По табл. 1П.2 приложения 1П размеры вала электродвигателя 4А100S2У3

диаметр

круглой

шлицевой гайкой с многолапчатой стопорной шайбой. Для того, чтобы шлицевая

гайка не касалась сепаратора, выступающего за пределы наружного кольца, между

торцами внутреннего кольца левого подшипника и гайки установлена дистанционная

втулка (кольцо). В качестве плавающей опоры используется радиальный шарикоподшипник,

внутреннее кольцо которого закреплено на валу с помощью пружинного, упорного

плоского кольца. По табл. 1П.2 приложения 1П размеры вала электродвигателя 4А100S2У3

диаметр ![]()

![]() , длина

, длина ![]()

![]() .

.

В схеме

редуктора вал червяка является быстроходным (входным) валом. Согласно

рекомендаций, изложенных в п. 5.1, конструирование быстроходного вала начинаем

с определения диаметра ![]() его концевого участка (первая

ступень) по следующей формуле при

его концевого участка (первая

ступень) по следующей формуле при ![]()

![]() и

и ![]()

![]() :

:

![]() .

.

Так как

входной конец данного вала соединяется с валом электродвигателя посредством

муфты, то необходимо выдерживать соотношение ![]()

![]() .

.

По ГОСТ 12081 - 72 на конические концы валов (табл. 2П.2 приложения 2П)

принимаем

размеры конца вала червяка (первой ступени): диаметр ![]()

![]() , длина

, длина ![]() (исполнение 1 - длинные).

Крепление полумуфты с коническим отверстием на конце вала червяка будем

осуществлять с помощью гайки М16х1,5 со стопорной шайбой, как показано на Рисунке

4.1.

(исполнение 1 - длинные).

Крепление полумуфты с коническим отверстием на конце вала червяка будем

осуществлять с помощью гайки М16х1,5 со стопорной шайбой, как показано на Рисунке

4.1.

Рисунок 4.1

Поэтому принимаем

конец вала червяка типа 1. Принятый диаметр ![]()

![]() соответствует табличному значению

соответствует табличному значению

![]() для муфты

МУВП (см. табл. 2П.39 приложения 2П)

для муфты

МУВП (см. табл. 2П.39 приложения 2П)

Диаметр

второй ступени принимаем ![]()

![]() , что соответствует размерам стандартной

манжеты (см. табл. 2П.10 приложения 2П), устанавливаемой в подшипниковой крышке

на второй ступени.

, что соответствует размерам стандартной

манжеты (см. табл. 2П.10 приложения 2П), устанавливаемой в подшипниковой крышке

на второй ступени.

Определим

диаметр ![]() третьей

ступени, на которой выполняется резьба для круглой шлицевой гайки. По табл.

2П.8 приложения 2П ближайшей большей по отношению к

третьей

ступени, на которой выполняется резьба для круглой шлицевой гайки. По табл.

2П.8 приложения 2П ближайшей большей по отношению к ![]() является резьба М33х1,5. Однако

диаметр ступени перед данной резьбой (в таблице обозначен

является резьба М33х1,5. Однако

диаметр ступени перед данной резьбой (в таблице обозначен ![]() ) должен быть не более

29,5 мм. В нашем случае размер данной ступени (у нас это ступень

) должен быть не более

29,5 мм. В нашем случае размер данной ступени (у нас это ступень ![]() ) составляет 30 мм, что

недопустимо. Окончательно принимаем, что на третьей ступени будет выполнена резьба

М36х1,5. Для выхода резьбонарезного инструмента предусматриваем канавку,

размеры которой принимаем по табл. 2П.5 приложения 2П для исполнения «узкая».

) составляет 30 мм, что

недопустимо. Окончательно принимаем, что на третьей ступени будет выполнена резьба

М36х1,5. Для выхода резьбонарезного инструмента предусматриваем канавку,

размеры которой принимаем по табл. 2П.5 приложения 2П для исполнения «узкая».

Па четвертой

ступени вала диаметром ![]() устанавливаются конические

роликоподшипники, которые при сборке вала должны свободно проходить над третьей

ступенью

устанавливаются конические

роликоподшипники, которые при сборке вала должны свободно проходить над третьей

ступенью ![]()

![]() . Принимаем

. Принимаем ![]()

![]() , что соответствует

диаметрам подшипников. По табл. 2П.15 приложения 2П выбираем предварительно конические

роликоподшипники средней серии 7308 (ТУ 37.006.162 - 89).

, что соответствует

диаметрам подшипников. По табл. 2П.15 приложения 2П выбираем предварительно конические

роликоподшипники средней серии 7308 (ТУ 37.006.162 - 89).

Пятая ступень

вала диаметром ![]() является буртиком (заплечиком)

для подшипника 7308. По табл. 2П.18 приложения 2П

является буртиком (заплечиком)

для подшипника 7308. По табл. 2П.18 приложения 2П ![]()

![]() . Так как для червяка

. Так как для червяка ![]()

![]() , то с целью обеспечения

свободного выхода инструмента при нарезании витков (

, то с целью обеспечения

свободного выхода инструмента при нарезании витков (![]() ) принимаем окончательно

) принимаем окончательно ![]()

![]() .

.

Размеры

нарезаемой части червяка (шестая ступень): ![]()

![]() ;

; ![]()

![]() ;

; ![]()

![]() ;

; ![]()

![]() .

.

Размеры

остальных ступеней вала червяка: ![]()

![]() ;

; ![]()

![]() .

.

По табл.

2П.11 приложения 2П, исходя из ![]()

![]() , выбираем предварительно

радиальный, шарикоподшипник легкой серии 80208. По табл. 2П.17 приложения 2П

для подшипника 208 диаметр буртика (заплечика)

, выбираем предварительно

радиальный, шарикоподшипник легкой серии 80208. По табл. 2П.17 приложения 2П

для подшипника 208 диаметр буртика (заплечика) ![]()

![]() . Но так как седьмая ступень вала,

являющаяся буртиком для подшипника 80208, имеет размер

. Но так как седьмая ступень вала,

являющаяся буртиком для подшипника 80208, имеет размер ![]()

![]() , что вполне допустимо.

, что вполне допустимо.

Расстояние

между опорами вала червяка определяется конструктивно из условия обеспечения

зазора ![]() (где

(где

![]() -толщина стенки

нижней части корпуса редуктора) между червячным колесом и приливами для

подшипниковых гнезд фиксирующей и плавающей опор.

-толщина стенки

нижней части корпуса редуктора) между червячным колесом и приливами для

подшипниковых гнезд фиксирующей и плавающей опор.

Наружный

диаметр дистанционной втулки, устанавливаемой между шлицевой гайкой и торцом

внутреннего кольца левого конического роликоподшипника средней серии по табл.

2П.18 приложения 2П ![]()

![]() . Длину втулки принимаем

конструктивно.

. Длину втулки принимаем

конструктивно.

Разработку

конструкции вала червяка завершаем выбором стандартной муфты МУВП по ГОСТ 21424

- 93 (табл. 2П.39 приложения 2П). Муфта МУВП соединяет вал электродвигателя

цилиндрической формы диаметром ![]()

![]() и длиной

и длиной ![]()

![]() с концом вала червяка конической

формы диаметром

с концом вала червяка конической

формы диаметром ![]()

![]() и длиной

и длиной ![]()

![]() . Расчетный вращающий момент при

выборе муфты согласно условия (5.5) при коэффициенте режима нагрузки

. Расчетный вращающий момент при

выборе муфты согласно условия (5.5) при коэффициенте режима нагрузки ![]() (привод

индивидуальный реверсивный) и вращающем моменте на валу муфты

(привод

индивидуальный реверсивный) и вращающем моменте на валу муфты ![]()

![]() .

.

![]()

![]()

Для соединяемых валов диаметрами 25 и 28 мм в ГОСТе предусмотрена

муфта с

номинальным вращающим моментом ![]()

![]() (

(![]()

![]() ). Данная муфта подходит, так как

выполняется условие

). Данная муфта подходит, так как

выполняется условие ![]()

![]() <

<![]()

![]() .

.

Примем

исполнения полумуфт. На вал электродвигателя устанавливается полумуфта

исполнения 1 - с цилиндрическим отверстием для длинных концов валов по ГОСТ

12080 - 66 (длина ступицы ![]()

![]() ). На входной конец вала червяка

устанавливается полумуфта исполнения 4 - с коническим отверстием для коротких

концов валов по ГОСТ 12081 - 72 (длина ступицы

). На входной конец вала червяка

устанавливается полумуфта исполнения 4 - с коническим отверстием для коротких

концов валов по ГОСТ 12081 - 72 (длина ступицы ![]()

![]() ). Обозначение муфты МУВП с

номинальным вращающим моментом

). Обозначение муфты МУВП с

номинальным вращающим моментом ![]()

![]() , одна из полумуфт диаметром

, одна из полумуфт диаметром ![]()

![]() , исполнения 1, другая

диаметром

, исполнения 1, другая

диаметром ![]()

![]() , исполнения 4,

климатического исполнения У (работа в районах с умеренным климатом) категории

размещения 3 (работа в закрытом помещении); Муфта упругая втулочпо-пальцевая

125-28-1-25-4 УЗ ГОСТ 21424 - 93.

, исполнения 4,

климатического исполнения У (работа в районах с умеренным климатом) категории

размещения 3 (работа в закрытом помещении); Муфта упругая втулочпо-пальцевая

125-28-1-25-4 УЗ ГОСТ 21424 - 93.

Следует обратить внимание, что в обозначении муфты МУВП после значения Т указывают обозначение полумуфты с отверстиями для крепления пальцев.

4.2 Промежуточный вал

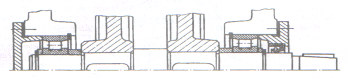

Схема промежуточного вала показана на Рисунке 4.2

Рисунок 4.2

На

промежуточном валу заодно целое с валом выполнена косозубая шестерня тихоходной

цилиндрической ступени (![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ) и установлена насадная косозубая

шестерня. Согласно рекомендаций, изложенных в п. 5.1, конструирование промежуточного

вала начинаем с определения диаметра второй ступени, на которой установлена

насадная косозубая шестерня. По формуле (5.4) диаметр вала под ступицей насадного

червячного колеса (обозначим его

) и установлена насадная косозубая

шестерня. Согласно рекомендаций, изложенных в п. 5.1, конструирование промежуточного

вала начинаем с определения диаметра второй ступени, на которой установлена

насадная косозубая шестерня. По формуле (5.4) диаметр вала под ступицей насадного

червячного колеса (обозначим его ![]() ) при

) при ![]()

![]() и

и ![]()

![]() :

:

![]() .

.

По ряду Rа40

(см. табл. 1П.13 приложения 1П) принимаем ![]()

![]() .

.

Между

ступицей косозубой шестерни и правым подшипником предполагаем установку

распорного (дистанционного) кольца. С целью снижения концентрации напряжений

предусматриваем минимальный перепад диаметров ![]() и

и ![]() соответственно первой и второй

ступеней вала. Принимаем

соответственно первой и второй

ступеней вала. Принимаем ![]()

![]() , что соответствует диаметрам d

внутренних колец подшипников качения. Исходя из размера

, что соответствует диаметрам d

внутренних колец подшипников качения. Исходя из размера ![]()

![]() , по табл. 2П.15 приложения 2П

выбираем роликовый конический однорядный подшипник средней серии 7308 (ГОСТ

27365 - 87). Второй подшипник, устанавливаемый на седьмой ступени вала,

принимаем такого же размера.

, по табл. 2П.15 приложения 2П

выбираем роликовый конический однорядный подшипник средней серии 7308 (ГОСТ

27365 - 87). Второй подшипник, устанавливаемый на седьмой ступени вала,

принимаем такого же размера.

Распорное кольцо между ступицей косозубой шестерни и правым подшипником выполняет роль буртика как для подшипника, так и для шестерни. Наружный диаметр распорного кольца со стороны подшипника, служащего для него буртиком (заплечиком), согласно табл.

2П.18

приложения 2П составляет ![]()

![]() . По табл. 2П.З приложения 2П размер

фаски в отверстии ступицы насадной конического косозубой шестерни

. По табл. 2П.З приложения 2П размер

фаски в отверстии ступицы насадной конического косозубой шестерни![]()

![]() . Тогда наружный диаметр

распорного кольца со стороны ступицы косозубой шестерни, выполняющего роль

буртика для шестерни (обозначим его

. Тогда наружный диаметр

распорного кольца со стороны ступицы косозубой шестерни, выполняющего роль

буртика для шестерни (обозначим его ![]() ), согласно условия (5.1);

), согласно условия (5.1);

![]()

![]() ,

,

где ![]() - высота

буртика для косозубой шестерни;

- высота

буртика для косозубой шестерни;![]()

![]() .

.

Выполняем

распорное кольцо цилиндрическим с наружным диаметром ![]()

![]() .

.

Необходимо

сконструировать ещё одно распорное кольцо, которое будет установлено между

косозубой цилиндрической шестерней и червячным колесом, которое будет выполнять

роль буртика как для червячного колеса, так и для шестерни. Диаметр вала на

котором крепится червячное колесо равен ![]() , тогда

, тогда ![]()

![]()

![]()

![]() ,

,

Принимаем

такое же распорное колесо, как и в предыдущем случае ![]()

![]() .

.

Четвёртую

ступень проектируем симметрично относительно третьей ступени, то есть ![]()

![]() .

.

Пятой

ступенью вала является косозубая цилиндрическая шестерня, размеры которой были

определены ранее расчетом в пункту 2.1. Так как ![]() >

>![]()

![]() , то при нарезании зубьев шестерни

обеспечивается свободный выход инструмента.

, то при нарезании зубьев шестерни

обеспечивается свободный выход инструмента.

Диаметр

шестой ступени вала ![]()

![]() . Эта ступень служит в качестве

буртика (заплечика) для левого подшипника.

. Эта ступень служит в качестве

буртика (заплечика) для левого подшипника.

Согласно

табл. 2П.4 приложения 2П размеры канавок для выхода шлифовального крута (см.

выносные элементы 1, II и III на рис. 5.8) приняты одинаковыми, что в свою

очередь обеспечивает технологичность конструкции вала: ![]() ;

; ![]() ;

; ![]() .

.

4.3 Тихоходный вал

Согласно

рекомендаций, изложенных в п. 5.1, конструирование тихоходного вала начинаем с

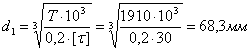

определения диаметра ![]() его концевого участка (первая

ступень) по следующей формуле при

его концевого участка (первая

ступень) по следующей формуле при ![]()

![]() и

и ![]()

![]() :

:

![]() .

.

По ГОСТ 12081 - 72 на конические концы валов (табл. 2П.2 приложения 2П)

принимаем

размеры конца вала: диаметр ![]()

![]() , длина

, длина ![]()

![]() (исполнение 1 - длинные).

Крепление полумуфты с коническим отверстием на конце вала червяка будем

осуществлять с помощью гайки М42х3 со стопорной шайбой, как показано на Рисунке

4.1.

(исполнение 1 - длинные).

Крепление полумуфты с коническим отверстием на конце вала червяка будем

осуществлять с помощью гайки М42х3 со стопорной шайбой, как показано на Рисунке

4.1.

Поэтому

принимаем конец вала типа 1. Принятый диаметр ![]()

![]() соответствует табличному значению

соответствует табличному значению

![]() для муфты

МУВП (см. табл. 2П.39 приложения 2П). Схема вала показана на рисунке 4.3.

для муфты

МУВП (см. табл. 2П.39 приложения 2П). Схема вала показана на рисунке 4.3.

Рисунок 4.3

Диаметр

второй ступени принимаем ![]()

![]() , что соответствует размерам стандартной

манжеты (см. табл. 2П.10 приложения 2П), устанавливаемой в подшипниковой крышке

на второй ступени. На второй ступени устанавливаем роликовый радиальный

подшипник с короткими цилиндрическими роликами (тип 12000) лёгкая серия

, что соответствует размерам стандартной

манжеты (см. табл. 2П.10 приложения 2П), устанавливаемой в подшипниковой крышке

на второй ступени. На второй ступени устанавливаем роликовый радиальный

подшипник с короткими цилиндрическими роликами (тип 12000) лёгкая серия ![]()

![]() .

.

Устанавливаем

распорное кольцо между подшипником и ступицей цилиндрического косозубого

колеса, кольцо выполняет роль буртика как для подшипника, так и для колеса.

Наружный диаметр распорного кольца со стороны подшипника, служащего для него

буртиком (заплечиком), согласно табл.2П.18 приложения 2П составляет ![]()

![]() . По табл. 2П.З

приложения 2П размер фаски в отверстии ступицы насадного цилиндрического косозубой

колеса

. По табл. 2П.З

приложения 2П размер фаски в отверстии ступицы насадного цилиндрического косозубой

колеса ![]()

![]() . Тогда

наружный диаметр распорного кольца со стороны ступицы косозубого колеса (обозначим

его

. Тогда

наружный диаметр распорного кольца со стороны ступицы косозубого колеса (обозначим

его ![]() ),

согласно условия (5.1);

),

согласно условия (5.1);

![]()

![]() ,

,

где ![]() - высота

буртика для косозубой шестерни;

- высота

буртика для косозубой шестерни; ![]()

![]() .

.

Выполняем

распорное кольцо цилиндрическим с наружным диаметром ![]()

![]() .

.

Диаметр ![]() третьей

ступени, на которой установлено насадное цилиндрическое косозубое колесо, равен

третьей

ступени, на которой установлено насадное цилиндрическое косозубое колесо, равен

![]()

![]() .

.

На четвёртой ступени ничего не установлено, она является буртиком для колеса.

![]()

![]() ,

,

![]()

![]() .

.

Пятую ступень

делаем с диаметром ![]()

![]() в целях обеспечения зазора меду

тихоходным валом и червячным колесом.

в целях обеспечения зазора меду

тихоходным валом и червячным колесом.

Диаметр

шестой ступени равен диаметру четвёртой ступени ![]()

![]() .

.

Диаметр

седьмой ступени равен диаметру второй ступени ![]()

![]() .

.

5. Конструирование элементов передач привода

5.1 Конструирование цилиндрической косозубой шестерни

Шестерня

выполняется насадной и устанавливается на промежуточном валу редуктора. Диаметр

вала под ступицей шестерни ![]() . Основные размеры шестерни: (

. Основные размеры шестерни: (![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ).

).

Учитывая среднесерийный тип производства, принимаем для изготовления

шестерни заготовку, полученную круглым прокатом. Размеры конструктивных элементов колеса определяем на основании таблицы.

Размеры

обода: диаметр ![]() ; ширина

; ширина ![]() ; толщина

; толщина

![]() ; принимаем

; принимаем ![]() .

.

Размеры

диска: толщина ![]() ; принимаем

; принимаем ![]() ; радиусы округлений R =

3 мм; уклон

; радиусы округлений R =

3 мм; уклон ![]() .

.

Размеры

ступицы: диаметр ![]() , где

, где ![]() ;

;

Длина ![]() ; принимаем. Размер

фасок в отверстии ступицы по табл. 2П.З приложения 2П

; принимаем. Размер

фасок в отверстии ступицы по табл. 2П.З приложения 2П ![]() . Такой же размер фасок принимаем

по углам наружной поверхности ступицы и обода колеса. Размер фасок на торцах

зубьев

. Такой же размер фасок принимаем

по углам наружной поверхности ступицы и обода колеса. Размер фасок на торцах

зубьев ![]() ;

принимаем стандартное значение

;

принимаем стандартное значение ![]() . Так как средняя твердость

поверхности зубьев колеса

. Так как средняя твердость

поверхности зубьев колеса ![]() , то принимаем угол фасок на

торцах зубьев

, то принимаем угол фасок на

торцах зубьев ![]() .

.

5.2 Конструирование цилиндрического косозубого колеса

Колесо

выполняется насадным и устанавливается на тихоходном валу редуктора. Диаметр

вала под ступицей колеса ![]() . Основные размеры шестерни: (

. Основные размеры шестерни: (![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ).

).

Учитывая среднесерийный тип производства, принимаем для изготовления шестерни заготовку, полученную штамповкой в двухсторонних штампах. Размеры конструктивных элементов колеса определяем на основании таблицы.

Размеры

обода: диаметр ![]() ; ширина

; ширина ![]() ; толщина

; толщина ![]() ; принимаем

; принимаем ![]() .

.

Размеры

диска: толщина ![]() ; принимаем

; принимаем ![]() ; радиусы округлений R =

7 мм; уклон

; радиусы округлений R =

7 мм; уклон ![]() .

.

Размеры

ступицы: диаметр ![]() , где

, где ![]() ;

;

Длина ![]() ; принимаем.

Размер фасок в отверстии ступицы по табл. 2П.З приложения 2П

; принимаем.

Размер фасок в отверстии ступицы по табл. 2П.З приложения 2П ![]() мм. Такой же размер

фасок принимаем по углам наружной поверхности ступицы и обода колеса. Размер

фасок на торцах зубьев

мм. Такой же размер

фасок принимаем по углам наружной поверхности ступицы и обода колеса. Размер

фасок на торцах зубьев ![]() ; принимаем стандартное значение

; принимаем стандартное значение ![]() . Так как

средняя твердость поверхности зубьев колеса

. Так как

средняя твердость поверхности зубьев колеса ![]() , то принимаем угол фасок на

торцах зубьев

, то принимаем угол фасок на

торцах зубьев ![]() .

.

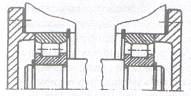

5.3 Разработка конструкции червячного колеса

После расчета

червячной передачи, получены следующие размеры червячного колеса: наибольший

диаметр ![]()

![]() ; ширина венца

; ширина венца ![]()

![]() ; модуль

; модуль ![]()

![]() .

.

Учитывая среднесерийный

тин производства и наибольший диаметр червячного колеса ![]()

![]() . принимаем форму колеса по

Рисунку 4.2:

. принимаем форму колеса по

Рисунку 4.2:

червячное колесо, предназначено для редукторов с полным тихоходным валом (навесное исполнение).

Размеры конструктивных элементов червячного колеса:

толщина венца

![]()

![]() >

>![]() ;

;

толщина обода

центра ![]()

![]() ;

;

принимаем ![]()

![]() ;

;

толщина диска

![]()

![]() ;

;

принимаем ![]()

![]() ;

;

размеры стальной

ступицы: диаметр ![]()

![]() ; длина

; длина ![]()

![]() ; принимаем

; принимаем ![]()

![]() (окончательная длинна ступицы

будет установлена после расчёта соединения вал-ступица); ступицу располагаем

симметрично относительно венца колеса;

(окончательная длинна ступицы

будет установлена после расчёта соединения вал-ступица); ступицу располагаем

симметрично относительно венца колеса;

размер фасок

в отверстии ступицы принимаем по табл. 2П.3 приложения 2П: ![]()

![]() для

для ![]()

![]() ; фаски по углам наружной

поверхности ступицы и обода центра принимаем такого же размера; размер фаски по

горцам зубьев колеса

; фаски по углам наружной

поверхности ступицы и обода центра принимаем такого же размера; размер фаски по

горцам зубьев колеса ![]()

![]() , что соответствует стандартному

значению согласно примечания 2 к табл. 6.1.

, что соответствует стандартному

значению согласно примечания 2 к табл. 6.1.

Рисунок 4.2

Учитывая среднесерийный

тип производства, для изготовления стального центра принимаем заготовку,

полученную штамповкой. Тогда, как и для зубчатых колес, по табл. 6.1; радиусы

округлений ![]()

![]() ; принимаем

; принимаем ![]()

![]() ; уклон

; уклон![]() .

.

6. Конструирование корпуса и компоновка редуктора. Смазывание и смазочные устройства

6.1 Толщина стенок корпуса

Толщина стенки нижней части корпуса

![]()

где ![]() - вращающий

момент на тихоходном валу редуктора,

- вращающий

момент на тихоходном валу редуктора,![]() .

.

В нашем

примере![]() . тогда

. тогда

![]()

что больше 6 мм.

Толщина

стенки крышки корпуса ![]()

Величина ![]() также должна

быть больше 6мм. Принимаем

также должна

быть больше 6мм. Принимаем![]() .

.

6.2 Конструктивное оформление фланцев корпуса

Для соединения крышки с нижней частью корпуса предусматриваем фланцы по всему периметру плоскости разъёма. Фланцы объединяем с приливами (бобышками) для подшипниковых гнёзд.

В конструкции корпуса, представленного в табл. 311.1 приложения ЗП, на продольных, длинных сторонах фланцы нижней части корпуса расположены внутрь от стенки, а фланцы крышки - наружу. Па коротких поперечных сторонах оба фланца расположены внутрь. Возможно, расположение фланцев крышки и нижней части корпуса внутрь от стенки по всему контуру плоскости разъёма.

Размеры фланцев:

![]() ; принимаем

; принимаем ![]() ;

;

![]() ; принимаем

; принимаем ![]() ;

;

![]() ;принимаем

;принимаем![]() .

.

В ряде конструкций (см. табл. ЗП.2 приложения ЗП) для того, чтобы

скрыть

несовпадение контуров крышки и нижней части корпуса по причине погрешности

изготовления, крышку выполняют с некоторым напуском на величину ![]() .

.

6.3 Конструирование стакана вала червяка и подшипниковых крышек

Конструирование стакана. Стакан предназначен для установки подшипников быстроходного вала червяка. Так как в качестве опор данного вала используются конические роликоподшипники, то по табл. ЗП.21 приложения ЗП принимаем конструкцию стакана. По табл. ЗП.21 приложения ЗП:

толщина

стенки стакана ![]() для

для ![]() ; толщина фланца

; толщина фланца ![]() принимаем

принимаем ![]() ;

; ![]() ; размер

винтов

; размер

винтов ![]() принимаем

М8, число винтов

принимаем

М8, число винтов![]() ; диаметр фланца стакана

; диаметр фланца стакана

![]() ;

;

с целью уменьшения

диаметра фланца крышки ![]() , принимаем

, принимаем ![]() .

.

При ![]() диаметр окружности

расположения винтов

диаметр окружности

расположения винтов

![]() (такой же

диаметр

(такой же

диаметр ![]() принимаем

и для крышки).Диаметр отверстия во фланце для винта М8 по табл. ЗП.22

принимаем

и для крышки).Диаметр отверстия во фланце для винта М8 по табл. ЗП.22 ![]() (2-й ряд).

(2-й ряд).

Размер канавки

![]() принимаем

по табл. 2П.4 приложения 2П. Посадка стакана в корпус - Н7/Js6 (необходимость

перемещения стакана при регулировании осевого положения конической

принимаем

по табл. 2П.4 приложения 2П. Посадка стакана в корпус - Н7/Js6 (необходимость

перемещения стакана при регулировании осевого положения конической![]() шестерни). Стакан

выполняем литым из чугуна СЧ15(ГОСТ 1412-85).

шестерни). Стакан

выполняем литым из чугуна СЧ15(ГОСТ 1412-85).

Конструирование крышек. В качестве варианта конструктивного исполнения для проектируемого редуктора принимаем приветные крышки (табл. ЗП.19 приложения ЗП). Крепление крышек к корпусу производим винтами с цилиндрической головкой и шестигранным углублением "под ключ" по ГОСТ 11738-84. Материал крышек чугун СЧ 15 (ГОСТ 1412-85). Определим основные размеры крышек.

Быстроходный вал

Расчётная

толщина крышки при диаметре отверстия ![]() по табл.

по табл.

3П.19

приложения ЗП![]() . Толщину крышки в месте установки

манжеты принимаем конструктивно с учётом ширины манжеты. Толщина фланца при

креплении крышки винтами с цилиндрической головкой шестигранным углублением

"под ключ" по ГОСТ 11738-84

. Толщину крышки в месте установки

манжеты принимаем конструктивно с учётом ширины манжеты. Толщина фланца при

креплении крышки винтами с цилиндрической головкой шестигранным углублением

"под ключ" по ГОСТ 11738-84

![]() (здесь

(здесь ![]() ). Крышку и

стакан крепят к корпусу одними и теми же винтами М8, число которых

). Крышку и

стакан крепят к корпусу одними и теми же винтами М8, число которых ![]() . При

конструировании стакана было принято

. При

конструировании стакана было принято ![]() . Толщина прокладок между фланцем

стакана и корпусом редуктора

. Толщина прокладок между фланцем

стакана и корпусом редуктора ![]() , принимаем

, принимаем ![]() . По табл. ЗП.22

приложения ЗП: глубина завинчивания винта в чугунный корпус

. По табл. ЗП.22

приложения ЗП: глубина завинчивания винта в чугунный корпус ![]() , запас глубины

сверления

, запас глубины

сверления ![]() при

нормальном недорезе

при

нормальном недорезе ![]()

![]()

![]() . Приняв толщину пружинной шайбы

. Приняв толщину пружинной шайбы ![]() для винта М8

(см. табл. 2П.23 приложения2П),определи

для винта М8

(см. табл. 2П.23 приложения2П),определи![]() длину

длину![]()

![]()

![]() винта:

винта:

![]()

по табл.

2П.31 приложения 2П принимаем длину винта ![]() , - обозначение винта М8, с крупным

шагом резьбы, с полем допуска 6g, длиной

, - обозначение винта М8, с крупным

шагом резьбы, с полем допуска 6g, длиной ![]() , класса прочности 6.6 с покрытием

05: Винт М8-6gх35.66.05 ГОСТ 11738-84. По табл. 2П. 4 приложения 2П размер

канавки

, класса прочности 6.6 с покрытием

05: Винт М8-6gх35.66.05 ГОСТ 11738-84. По табл. 2П. 4 приложения 2П размер

канавки ![]() для

для

![]() . Размеры центрирующего

пояска: ширина

. Размеры центрирующего

пояска: ширина ![]() , принимаем

, принимаем![]() ; толщина

; толщина ![]()

![]() . Размер фаски по табл. 2П.З

приложения 2 для

. Размер фаски по табл. 2П.З

приложения 2 для ![]()

![]() . Диаметр фланца крышки

. Диаметр фланца крышки ![]() принимаем

равным диаметру фланца стакана

принимаем

равным диаметру фланца стакана ![]() , тогда

, тогда ![]() . Диаметр окружности расположения

винтов был принят ранее при конструировании стакана (

. Диаметр окружности расположения

винтов был принят ранее при конструировании стакана (![]() ); диаметр отверстия

); диаметр отверстия ![]() для винта во

фланце крышки, как и для стакана

для винта во

фланце крышки, как и для стакана![]() . Посадка крышки в стакан с учётом

установки манжеты Н7/h8.

. Посадка крышки в стакан с учётом

установки манжеты Н7/h8.

Промежуточный вал

Обе крышки

имеют одинаковую конструкцию (глухие). Толщина крышки по табл. ЗП.19 приложения

ЗП ![]() для

для![]() . Размер винта

. Размер винта ![]() М8, число

винтов

М8, число

винтов ![]() .

При

.

При ![]() толщина

фланца

толщина

фланца ![]() ;

;![]() диаметр

диаметр![]() фланца

фланца ![]() , принимаем;

диаметр окружности расположения винтов

, принимаем;

диаметр окружности расположения винтов ![]() ;

; ![]() . Приняв толщину прокладок между

крышкой и корпусом

. Приняв толщину прокладок между

крышкой и корпусом ![]() , а также глубину завинчивания

винта в чугунный корпус

, а также глубину завинчивания

винта в чугунный корпус ![]() , размер

, размер![]() , толщину пружинной шайбы

, толщину пружинной шайбы ![]() , определим

длину винта

, определим

длину винта ![]() :

:

![]() ,-

,-

принимаем ![]() (табл. 2П..31

приложения 217), Уточнив размер

(табл. 2П..31

приложения 217), Уточнив размер ![]() и приняв

и приняв ![]() при нормальном недорезе (табл.

ЗП.22 приложения ЗП) окончательно

при нормальном недорезе (табл.

ЗП.22 приложения ЗП) окончательно ![]() , Обозначение винта: Винт М8-6gх20.66.05

ГОСТ 11738-84. Другие размеры:

, Обозначение винта: Винт М8-6gх20.66.05

ГОСТ 11738-84. Другие размеры: ![]() (табл. 2П.4 приложения 2П);

(табл. 2П.4 приложения 2П); ![]() ,

,![]() принимаем

принимаем![]()

![]() ,

, ![]() , принимаем

, принимаем ![]() (табл. ЗП.22

приложения ЗП). Посадки обеих крышек в корпус при отсутствии манжет Н7d11.

(табл. ЗП.22

приложения ЗП). Посадки обеих крышек в корпус при отсутствии манжет Н7d11.

Тихоходный вал

Одна крышка

глухая, другая с отверстием для выходного вала. Толщина глухой крышки ![]() для

для ![]() ; толщину

крышки с отверстием принимаем конструктивно с учётом ширины манжеты. Размер

винта

; толщину

крышки с отверстием принимаем конструктивно с учётом ширины манжеты. Размер

винта ![]() М10,

число винтов

М10,

число винтов ![]() . При

. При ![]()

![]() толщина фланца

толщина фланца ![]() принимаем

принимаем ![]() . Диаметр

фланца

. Диаметр

фланца ![]() ;

принимаем

;

принимаем ![]() .

Диаметр окружности расположения винтов

.

Диаметр окружности расположения винтов ![]() (здесь

(здесь ![]() ). Как и для промежуточного вала,

приняв толщину прокладок между крышкой и корпусом

). Как и для промежуточного вала,

приняв толщину прокладок между крышкой и корпусом ![]() , толщину пружинной шайбы

, толщину пружинной шайбы ![]() для винта М10,

определим длину винта

для винта М10,

определим длину винта ![]() ; принимаем

; принимаем ![]() (табл. 2П.31 приложения

2П). По табл. ЗП.22 приложения ЗП при нормальном недорезе

(табл. 2П.31 приложения

2П). По табл. ЗП.22 приложения ЗП при нормальном недорезе ![]()

![]() окончательно размер

окончательно размер![]() ; обозначение

винта: Винт М10-6gх25.66.05 ГОСТ 11738-84. Другие размеры:

; обозначение

винта: Винт М10-6gх25.66.05 ГОСТ 11738-84. Другие размеры: ![]() (табл. 2П.4 приложения

2П):

(табл. 2П.4 приложения

2П):![]() , принимаем

, принимаем

![]() ,

,![]() для обеих

крышек принимаем

для обеих

крышек принимаем ![]() ,

, ![]() (по табл. 3П.22 приложения ЗП для

второго ряда): размер фаски

(по табл. 3П.22 приложения ЗП для

второго ряда): размер фаски ![]() по торцам крышки (см. табл. 2П.З

приложения 2П) при

по торцам крышки (см. табл. 2П.З

приложения 2П) при ![]() составляет

составляет![]() . Посадка глухой крышки

в корпус Н7/d11, крышки с отверстием и манжетой - Н7/h8.

. Посадка глухой крышки

в корпус Н7/d11, крышки с отверстием и манжетой - Н7/h8.

6.4 Конструктивное оформление приливов для подшипниковых гнёзд

Фланцы корпуса редуктора объединены с приливами (бобышками) для подшипниковых гнёзд. Конструктивное исполнение прилива зависит от типа крышки подшипника (привертной).

Размер

прилива ![]() , расположенного

внутри корпуса (табл. ЗП.1 и ЗП.2 приложения ЗП) не зависит от типа применяемой

крышки подшипника и определяется для соответствующего подшипникового гнезда в

зависимости от диаметра D растачиваемого отверстия под подшипник или стакан

(при установке конической шестерни):

, расположенного

внутри корпуса (табл. ЗП.1 и ЗП.2 приложения ЗП) не зависит от типа применяемой

крышки подшипника и определяется для соответствующего подшипникового гнезда в

зависимости от диаметра D растачиваемого отверстия под подшипник или стакан

(при установке конической шестерни): ![]()

Определим

размер ![]() для

подшипниковых гнёзд валов редуктора:

для

подшипниковых гнёзд валов редуктора:

а)

быстроходного вала ![]() ;

;

б)

промежуточного вала ![]() ;

;

в)

тихоходного вала ![]() .

.

Размер

прилива (бобышки) ![]() со стороны установки крышки

подшипника определяют по формуле

со стороны установки крышки

подшипника определяют по формуле

![]()

где ![]() - диаметр

фланца соответствующей крышки,

- диаметр

фланца соответствующей крышки,

Размеры

приливов ![]() со

стороны крышек соответствующего вала:

со

стороны крышек соответствующего вала:

![]() , принимаем

, принимаем ![]() ;

;

![]() , принимаем

, принимаем ![]() ;

;

![]() , принимаем

, принимаем![]() .

.

Определим

длины подшипниковых гнёзд ![]() .

.

Определение начинаем с подшипниковых гнёзд тихоходного вала, где установлены подшипники наибольшей ширины.

![]() ,

,

где Т - ширина

подшипника тихоходного вала; ![]() - размер фаски по торцам крышки

(см. табл. 2П.З приложения 2П);

- размер фаски по торцам крышки

(см. табл. 2П.З приложения 2П); ![]() - размеры крышки тихоходного вала.

- размеры крышки тихоходного вала.

Для промежуточного

вала принимаем ![]() , т.е. глубина подшипникового

гнезда будет такой же, как и для тихоходного вала. Учитывая, что ширина

подшипника для промежуточного вала меньше ширины подшипника тихоходного вала и

составляет Т = 25,25 мм, предусматриваем в подшипниковых гнездах промежуточного

вала установку кольца между крышкой и подшипником.

, т.е. глубина подшипникового

гнезда будет такой же, как и для тихоходного вала. Учитывая, что ширина

подшипника для промежуточного вала меньше ширины подшипника тихоходного вала и

составляет Т = 25,25 мм, предусматриваем в подшипниковых гнездах промежуточного

вала установку кольца между крышкой и подшипником.

Для

быстроходного вала длина прилива ![]() , в котором устанавливается стакан

с коническими роликоподшипниками, принимается конструктивно с учётом ранее

установленного расстояния

, в котором устанавливается стакан

с коническими роликоподшипниками, принимается конструктивно с учётом ранее

установленного расстояния ![]() между торнами наружных колец

подшипников.

между торнами наружных колец

подшипников.

6.5 Соединение элементов корпуса между собой

Для соединения крышки с нижней частью корпуса редуктора используем винты с цилиндрической головкой и шестигранным углублением "под ключ класса точности А (ГОСТ 11738-84, см. табл. 2П.ЗЗ приложения 2П). Применение данных винтов обеспечивает наименьшую ширину фланца. При этом винты (а также болты, если их используют) должны быть класса прочности не менее 6.6.

В разрабатываемой конструкции стяжные винты размещаем в специально выполненных в крышке редуктора нишах, размеры которых даны в табл.ЗП.10 приложения ЗП. Винт заворачивают в резьбовое отверстие, выполненное в нижней части корпуса.

Исходя из

межосевого расстояния тихоходной ступени редуктора ![]() по табл. ЗП.8 приложения ЗП

принимаем диаметр резьбы d стяжного вит М14, а также другие размеры, зависящие

от данного диаметра:

по табл. ЗП.8 приложения ЗП

принимаем диаметр резьбы d стяжного вит М14, а также другие размеры, зависящие

от данного диаметра: ![]() ,

, ![]() ,

, ![]() .

.

С целью

увеличения жесткости соединения стяжной винт стараются приблизить на

минимальное расстояние к отверстию под подшипник. Учитывая, что привертные

крышки также крепятся к корпусу винтами, минимальное расстояние между стенками

близко расположенных отверстий должно составлять величину ![]() , а также таб.3П.2

приложения 3. Стяжной винт, расположенный между подшипниковыми гнёздами,

устанавливают посередине отверстий под подшипники.

, а также таб.3П.2

приложения 3. Стяжной винт, расположенный между подшипниковыми гнёздами,

устанавливают посередине отверстий под подшипники.

Обычно стяжные винты (болты) располагают преимущественно по продольным сторонам корпуса. На поперечной стороне корпуса устанавливают стяжные винты в червячно-цилиндрических с раздвоенной тихоходной ступенью.

Высоту

прилива ![]() под

стяжной винт вблизи подшипникового гнезда выбирают такой, чтобы на плоской

опорной поверхности прилива крышки можно было разместить головку винта. При

этом вблизи подшипниковых гнёзд высота

под

стяжной винт вблизи подшипникового гнезда выбирают такой, чтобы на плоской

опорной поверхности прилива крышки можно было разместить головку винта. При

этом вблизи подшипниковых гнёзд высота ![]() для всех стяжных винтов

принимается одинаковой и равной максимальному значению.

для всех стяжных винтов

принимается одинаковой и равной максимальному значению.

6.6 Фиксирование элементов корпуса

При сборке

редуктора необходимо точно фиксировать положение крышки относительно нижней

части корпуса. Такое фиксирование достигается штифтами, диаметр ![]() , которых выбирают по

соотношению

, которых выбирают по

соотношению

![]()

где d - диаметр стяжного винта у подшипниковых гнёзд.

В проектируемом

редукторе крышку корпуса относительно его нижней части фиксируем двумя

коническими штифтами с внутренней резьбой, диаметр ![]() , которых составляет

, которых составляет ![]() .

.

По табл.

2П.26 приложения 2П принимаем ![]() (в табл. 2П.26 диаметр штифта обозначен

d).

(в табл. 2П.26 диаметр штифта обозначен

d).

Установим

длину штифта ![]() .

На основании рекомендаций, приведенных в табл. ЗП.14 приложения ЗП необходимая

длина штифта

.

На основании рекомендаций, приведенных в табл. ЗП.14 приложения ЗП необходимая

длина штифта ![]() .

.

По табл.

2П.26 приложения 2П принимаем ![]() . Обозначение штифта:

. Обозначение штифта:

Штифт![]()

![]() .

.

6.7 Конструирование опорной части корпуса

Опорная часть корпуса предназначена для крепления редуктора к раме и выполняется в виде платиков в пределах габарита корпуса.

Диаметр ![]() болтов для

крепления корпуса редуктора к раме (фундаментных

болтов для

крепления корпуса редуктора к раме (фундаментных

болтов) и их число п принимают по табл. ЗП.11 приложения ЗП. Места крепления корпуса к раме или плите оформляют в виде ниш, расположенных по углам корпуса, размеры которых также приведены в табл. ЗП. 11.

В

проектируемом редукторе: ![]() .

.

По табл.

2П.29 приложения 2П принимаем ![]() М18.

М18.

Число

фундаментных болтов п = 4 при ![]() .

.

6.8 Проушины

Проушины предназначены для подъёма крышки корпуса и собранного редуктора. В проектируемом редукторе предусматриваем проушины, отлитые заодно с крышкой.

6.9 Крышка люка

В проектируемом редукторе предусматриваем в крышке корпуса люк прямоугольной формы размерами 150х120 мм, который закрывает плоская крышка листа такой же формы с размерами 190х152 мм.

Толщина

крышки ![]() .

.

Принимаем ![]() .

.

Крышку крепим

винтами ![]() .

Принимаем винт М10 длиной

.

Принимаем винт М10 длиной ![]() (табл. 2П.34 приложения 2П).

Обозначение принятого винта класса точности В, класса прочности 5.6 с покрытием

05: Винт В.М10-6gх30.56.05 ГОСТ 1491-80.

(табл. 2П.34 приложения 2П).

Обозначение принятого винта класса точности В, класса прочности 5.6 с покрытием

05: Винт В.М10-6gх30.56.05 ГОСТ 1491-80.

Шаг

расположения винтов ![]() .

.

Принимаем

число винтов ![]() .

.

В крышке люка предусматриваем пробку-отдушину.

6.10 Смазывание передач и подшипников качения редуктора. Выбор сорта масла. Контроль уровня масла

Смазывание зубчатых и червячных передач.

При боковом

или верхнем расположении червяка в масло будет погружено только червячное

колесо. При этом минимальная глубина его погружения рекомендуется не менее ![]() , максимальная

- не более

, максимальная

- не более ![]() :

:

![]() <глубина<

<глубина<![]()

Принимаем глубину погружения червячного колеса равной 42мм.

Смазывание подшипников качения. Уплотнения.

Так как на промежуточном и тихоходном валу v<1 м/с смазка разбрызгиванием невозможна. Тогда подшипники смазываем пластичным смазочным материалом. В этом случае полость подшипника должна быть отделена от внутренней части корпуса, а свободное пространство внутри подшипникового узла заполнено смазочным материалом. Изолирование подшипникового узла от внутренней полости редуктора необходимо по причине возможного вытекания внутрь корпуса разогретой при работе учла пластичной смазки, а также возможного её вымывания жидким маслом, применяемым для смазывания зацепления. Для этой цели в подшипниковом узле используем так называемые внутренние уплотнения: мазеудерживающие кольца, которые имеют на наружной поверхности три канавки треугольного сечения и вращается вместе с валом. Зазор между кольцом и корпусом редуктора (или стаканом) составляет 0,1... 0,3 мм и на чертежах не показывается. Наружная поверхность кольца должна выходить за торец корпуса или стакана на 1...2 мм, что обеспечивает отбрасывание жидкого масла выступающим участком кольца за счёт центробежных сил.

В качестве наружных уплотнений подшипниковых узлов быстроходного и тихоходного валов с выходными концами используем резиновые армированные манжеты 1-30х52 и 1-70х95 по ГОСТ 8752-79.

Выбор сорта масла.

Выбираем сорт масла для передач проектируемого редуктора. По табл. 7.2 принимаем масло индустриальное И-Т-Д-220. Этим же маслом за счет разбрызгивания будут смазываться и подшипники редуктора.

Контроль уровня масла.

В проектируемом редукторе контроль уровня масла проводим с помощью круглого маслоуказателя из прозрачного материала, размеры которого принимаем по табл. ЗП. 18 приложения ЗП.

Слив масла.

В

проектируемом редукторе для слива масла предусматриваем сливное отверстие,

закрываемое маслосливной пробкой с цилиндрической резьбой М16х1,5 с уплотняющей

прокладкой. Размеры маслосливной пробки принимаем по табл. ЗП.17 приложения ЗП.

Так как поверхность нижней части корпуса в месте установки сливной пробки

фрезеруется, предусматриваем отделение данного участка внешней поверхности от

необрабатываемой на высоту ![]() . На такую же высоту отделяется и

обрабатываемая поверхность в месте установки круглого маслоуказателя. Для

улучшения слива масла у сливного отверстия предусматриваем местное углубление,

выполняемое в дне нижней части корпуса.

. На такую же высоту отделяется и

обрабатываемая поверхность в месте установки круглого маслоуказателя. Для