Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Процедура изготовления конического зубчатого колеса

Курсовая работа: Процедура изготовления конического зубчатого колеса

Процедура изготовления конического зубчатого колеса

Размеры, мм

| Операция | Содержание или наименование операции | Станок, оборудование | Оснастка |

| 005 | Отрезать заготовку | Абразивно-отрезной 8Б262 | Тиски |

| 010 | Кузнечная | ||

| 015 | Термическая обработка | ||

| 020 | Подрезать торцы Æ 60 Æ 32 Н 7 и Æ 87.66/ Æ 66 предварительно. Точить поверхность Æ 60 предварительно. Сверлить, зенкеровать, развернуть отверстие Æ 32 Н 7 предварительно. Расточить и точить фаски. | Токарный полуавтомат с ЧПУ КТ141 | Трех кулачковый патрон |

| 025 | Подрезать торец Æ 87,66/ Æ 32 Н 7. Точить поверхность Æ 87,66 предварительно. | Токарный полуавтомат с ЧПУ КТ141 | Трех кулачковы й патрон |

| 030 |

Протянуть шпоночный паз В= 10 j s 9 окончательно. |

Горизонтально-протяжной 7512 | Жесткая опора |

| 035 | Опилить заусенцы на шпоночном пазе | Вибробункер | |

| 040 | Подрезать торец Æ 60/ Æ 32 Н 7 предварительно, торец Æ 87,66/ Æ 60 и точить поверхность Æ 60, Æ 87,66 окончательно. | Токарный полуавтомат с ЧПУ КТ141 | Трёхкулачковый патрон |

| 045 | Подрезать торец Æ 87,66/ Æ 32 Н 7 предварительно | Токарный с ПУ КТ141 | Трёхкулачковый патрон. |

| 050 | Контроль | ||

| 055 | Строгать 35 зубьев (m= 2,5) под шлифование | Зубострогальный 5Т23В | Оправка |

| 060 | Зачистить заусеницы на зубьях | Вибробункер | |

| 065 | Шлифовать торец Æ 60/ Æ 32 Н 7 окончательно и отверстие Æ 32 Н 7 окончательно | Внутришлифовальный | Трёхкулачковый патрон |

| 070 | Шлифовать торец Æ 87,66/ Æ 32 Н 7 окончательно | Плоскошлифовальный 3Б740 | Магнитный стол |

| 075 | Шлифовать 35 зубьев (m =2,5) окончательно | Зубошлифовальный 58П70В | Оправка |

| 080 | Промыть деталь | Моечная машина | |

| 085 | Технический контроль | ||

| 090 | Нанесение антикоррозионного покрытия |

Содержание работы

Деталь: коническое зубчатое колесо

Выбрать и обосновать способ получения заготовки. Определить припуски и допуски на механическую обработку, выбрать чертеж заготовки с указанием размеров и предельных отклонений.

Определить последовательность технологических операции и их содержание (план механической обработки с указанием эскизов установок, наименований операций и переходов)

Выбрать станочные приспособления и станки для всех операций.

Выбрать технологические базы и способы установки заготовки на станке.

Выбрать для трех операций режущий инструмент с маркой инструментального материала, геометрию параметров (угол заточки), привести расчёт режимов резания для трёх операций (токарная, сверлильная, протягивание).

Спроектировать и выполнить чертеж приспособления для металлорежущего станка.

Оформить спроектированный технологический процесс в виде маршрутных карт и трех операционных карт для операций указанных в п.5.

Составить пояснительную записку, отразив вопросы:

а) содержание задания;

б) выбор способа получения заготовки и определение её припусков и допусков;

в) расчёт режима резания согласно п. 5.

г) выбор режущего инструмента и проектирование одного из них;

д) выбор приспособлений и проектирование одного из них;

е) список литературы.

Введение

Технологическая подготовка является частью производственного процесса - её задачей является разработка технологических процессов и обеспечение технологичности конструкции изделия. Разработка технологического процесса подразумевает процедуры анализа исходных данных, выбора заготовки, технических баз, составления маршрута обработки, разработки переходов, выбор оборудования и инструментов, определение режима резания и т.д.

Цель разработки технологического процесса - выбор наиболее эффективных методов и средств изготовления детали.

Деталь: Коническое зубчатое колесо

Изготовлено из стали Ст 45 (ГОСТ 1050-74)

s в 610 Мпа

200 НВ

Так как одной из характеристик данного производства является малый объём выпуска одинаковых изделий и повторное изготовление которых не предусматривается, значит технологическое оборудование данного производства будет универсальным, и на рабочем месте будут выполнятся различные операции с использованием универсальной оснастки без их периодического повторения. Исходя из этого, делается вывод о типе производства - единичном.

Выбор способа получения заготовки и определение её припусков и допусков

Способ получения заготовки: Прокат

Припуски определяем по ГОСТ 7829-70

Припуски подразделяются на общие и межоперационные. Общим припуском называют снижаемый в течении всего процесса обработки данной поверхности - от размера заготовки до окончательного размера готовой детали. Межоперационным называется припуск, удаляемый при выполнении отдельной операции. Нужно, чтобы припуск имел размеры, обеспечивающие выполнение необходимой для данной детали механической обработки при удовлетворении установленных требований к шероховатости и качеству поверхности металла, точности размеров деталей при наименьшем расходе материала и наименьшей себестоимости детали. Устанавливая размеры припусков на обработку, необходимо указать допустимое отклонение от них, т.е. допуски на размеры заготовки, поскольку получить заготовку точно установленных размеров невозможно. Размер припуска зависит от таких параметров, как толщина поверхностного поврежденного слоя, т.е. толщина корки для литых заготовок, обезуглероженного слоя для проката, глубины поверхностных неровностей, раковин, трещин, пор, и пр., а также от неизбежных производственных и технологических погрешностей, которые зависят от способа изготовления заготовки, её формы и размеров, способа обработки, геометрических погрешностей станка и других факторов. В производственных условиях размеры припусков устанавливают, основываясь на опыте, при этом используются различные нормативные таблицы, входами в которые являются геометрические размеры детали конструктивные формы, точность обработки и чистоты поверхности.

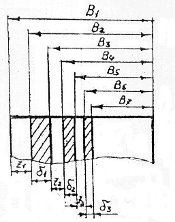

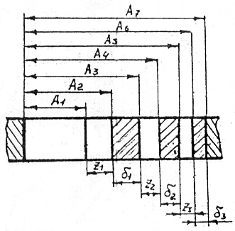

На рис. 1 показаны схемы расположения межоперационных припусков и допусков при обработке заготовок типа вала (рис. 1, а) и отверстия (рис. 1 б).

Необходимо иметь в виду, что показанные на рис.1. припуски являются наименьшими.

Из схемы рисунка видно, что общий припуск на обработку - Z 0 равен сумме наименьших межоперационных припусков и межоперационных допусков без допуска на определенную операцию

Z 0 = Z 1 + d 1 + Z 2 + d 2 + Z 3

На практике размер заготовки (например вала) определяют:

B 1 = B 6 + Z 3 + d 2 + Z 2 + d 1 + Z 1 = B 6 + Z 0

Рис 1 а., 1 б.

Условия обозначения:

B 1 - размер заготовки (вала);

B 2 и B 3 - наибольший и наименьший предельные размеры операции;

B 4 и B 5 - то же, после второй операции;

B 6 и B 7 - то же, после третьей операции;

Z 1 и d 1 - межоперационный припуск и допуск на первую операцию;

Z 2 и d 2 - то же, на вторую операцию;

Z 3 и d 3 - то же на третью операцию;

A 1 - размер отверстия в заготовке;

A 2 и A 3, A 4 и A 5, A 6 и A 7 - наименьшие и наибольшие предельные размеры отверстий после первой, второй и третьей операции соответственно. Имея в виду то, что B 6 - это один из размеров детали, указанный в чертеже. Графическое построение поле припусков и допусков проводят в последовательности обратной последовательности обработки.

При проектировании технологического процесса межоперационные размеры определяют следующим образом.

Для вала:

B 4 = B 6 + Z 3 + d 2

B 2 = B 6 + Z 3 + d 2 + Z 2 + d 1 = B 6 + Z 1

Эти размеры и указывают в технологической документации, как предельные, которые должны быть получены в результате выполнения соответствующей операции (перехода).

Полученный размер заготовки (прутка) B 1 уточняют по сортометру, выбирая ближайший больший. Ориентировочные значения общего припуска для проката характеризуются следующими средними данными.

| Вид заготовки | Материал | Припуск на толщину дефектного слоя на сторону в мм. | Общий припуск на сторону в мм. |

| Прутковый металл | Сталь | 0,5 | 1 - 2 |

То для максимально нагруженного размера получаем:

Æ 86,66 + 1,4 + 1,0 = Æ 89,06 мм;

По ГОСТ 7417 - 75 находим ближайшую большую Æ 90 мм; следовательно для изготовления детали используем припуск:

круг

![]()

Для изготовления детали используем сталь 45 со следующими технологическими свойствами:

температура ковки, С 0: начала 1250, конца 700

свариваемость - трудно свариваемая.

способы сварки - ручная дуговая.

Необходим подогрев с последующей термообработкой.

К отпускной хрупкости не склонна.

Химический состав

| C | Si | Mn | Cr | S | P | Cu | Ni | As | |||

| Не более | |||||||||||

| 0,42 ¸ 0,50 | 0,17 ¸ 0,37 | 0,50 ¸ 0,80 | 0,25 | 0,04 | 0,035 | 0,25 | 0,25 | 0,08 | |||

Назначение - изготовление вал - шестерён, коленчатых и распределительных валов, шестерён, шпинделей, бандажей, цилиндров, кулаков, и других нормализуемых, улучшаемых и подвергаемых поверхностной термообработке деталей, от которых требуется поверхностная прочность.

Оборудование и инструмент для механической обработки заготовки

Заданием предусмотрены для расчёта следующие операции:

токарная - Æ 90 до Æ 60 мм

сверлильная - Æ 32 мм

протягивание шпоночного глаза B = 10j r 9;

Согласно рекомендаций разработки “Методика расчётов режимов резания при механической обработке металлов“ (к. т. н. Моисеев В.В.) выбираем следующее оборудование:

1) Для токарной обработки токарно-винторезный станок 1М61 со следующими параметрами:

Наибольший диаметр обрабатываемой детали - 320 мм

Расстояние между центрами 1000 мм

Число ступеней частот вращения шпинделя 24

Частота вращения шпинделя 12,5 - 1600 об/мин

Число ступеней подач суппорта 24 подача суппорта:

продольная - 0,08 - 1,9 мм/об

поперечная - 0,04 -0,95 мм/об

Мощность главного электро двигателя - 4 квт

КПД станка - 0,75

Наибольшая сила подачи механизма подачи - 150 кг-с.

В качестве режущего инструмента для токарной обработки используем токарный проходной резец, прямой, правый.

Материал рабочей части - твердый сплав Т5К10, материал корпуса резца - сталь 45, сечение корпуса резца (державки):

B ´ H = 16 ´ 25мм

длинна резца - 150 мм

Геометрические параметры:

j = 60 0 g 1 = - 5 0 a = 12 0 ¦ = 0,6мм R = 6 мм

j 1 = 15 0 g = 15 0 t = 0 0 B = 2,5мм r = 1мм

Форма передней поверхности - радиусная с фаской

В качестве дополнительной оснастки для токарной обработки выбираем:

а) патрон самоцентрирующийся трех кулачковый по

ГОСТ 2675 - 80; 7100 - 0005;

б) оправку с разрезными цангами по

ГОСТ 31. 1066.02 - 85; 7112 - 1458;

2). Для сверления - вертикальносверильный станок 2Н135 со следующими параметрами:

наибольший условный диаметр сверления - 35 мм

вертикальное перемещение сверлильной головки - 250 мм

число ступеней частоты вращения шпинделя - 12

частота вращения шпинделя - 31,5 - 1400 об/мин число ступеней подач - 9

подача шпинделя - 0,1 ¸ 1,6 мм/об

крутящий момент на шпинделе - 40 кг-с/м

наибольшая допустимая сила подачи - 1500 кг-с

мощность электродвигателя - 4 квт

КПД станка - 0,8;

В качестве режущего инструмента используем сверло спиральное из быстро режущей стали Р18: по ГОСТ 2092 - 77 2301 - 4157;

В качестве дополнительной оснастки используем тисы станочные с ручным приводом: по ГОСТ 14904 - 80 7200 - 0213;

3) Для протягивания: выбираем горизонтально - протяжной станок модели 7Б510 со следующими характеристиками:

номинальное тяговое усилие - 10000 кг-с

длинна рабочего хода ползуна - 1250 мм

диаметр отверстия под планшайбу в опорной плите - 150 мм

размер передней опорной плиты - 420 мм

пределы рабочей скорости протягивания - 1 ¸ 9 м/мин

мощность главного электродвигателя - 17 кВт

КПД станка - 0,9;

В качестве режущего инструмента используем протяжку: по ГОСТ 24820 - 81;

В качестве дополнительного оборудования (оснастки) используем тисы станочные с ручным приводом: по ГОСТ 14.904 - 80 7200 - 0213;

4) Выбор измерительного инструмента:

Измерительный инструмент - это техническое устройство, используемое при измерениях и имеющие нормированные метрологические свойства. При выборе измерительного инструмента учитываются формы контроля (сплошной или выборочный масштаб производства, конструктивные характеристики детали, точность её изготовления).

В соответствии с линейными размерами нашей детали:

максимальный измеряемый диаметр - D 1 max = 90 мм

минимальный измеряемый диаметр - D min = 32 мм

максимальный линейный размер - L max = 38,0 мм

минимальный линейный размер - L min = 10 мм

и классом точности размеров (смотри выше) - 5

В качестве основного измерительного инструмента выбираем: Штангенциркуль.

Штангенциркуль Ш Ц - 1 по ГОСТ 166 - 80 с ценой делений 0,1 мм.

Для измерения диаметра отверстий шпоночного паза выбираем нутромеры индикаторные:

|

тип параметры |

НИ - 50 М | НИ - 18 |

|

диапазон измерений цена деления допускаемая погрешность глубина измерения |

18 ¸ 50 мм 0,01мм ± 0,012 мм 150мм |

10 ¸ 18 мм 0,01мм ± 0,012мм 130мм |

Для измерения параметров зубчатого колеса выбираем универсальный прибор для измерения зубчатых колёс по ТУ - 2 - 034 - 544 - 81 типа ЗИП - 1 со следующими характеристиками:

Модуль 1 - 8;

Диаметр делительной окружности 20 - 320 мм;

Степень точности 6

Цена деления 0,001 мм;

Допускаемая погрешность 0,0035 мм

1. Расчет режимов резания.

Расчет режима резания при токарной обработке.

Деталь - коническое зубчатое колесо. Материал сталь 45;

s в = 61 кг-с/ мм 2;

Режущий инструмент - токарный проходной резец из быстрорежущей стали Т5К10, правый, стойкость резца - 90 мин.

Оборудование - токарно - винторезный станок 1М 61

Необходимо рассчитать режим резания при токарной обработке цилиндрической поверхности с диаметра Æ 87,66 мм; до диаметра Æ 60 мм; по 5 классу, на длине 12 мм.

1).Определяем припуск на механическую обработку и глубину резания:

![]() мм

мм

Учитывается что припуск до 2мм срезается за один проход, принимаем i = 7, где i - число проходов, то;

![]() мм

мм

2. Назначаем подачу для первого точения: - 0,4 мм/об проверяем выбранную подачу с паспортной подачей станка 1М 61:

S ст = 0,08 ¸ 1,9 мм / об

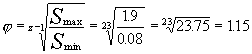

Z = 24 (число ступеней подач)

S max = S min ´ j z - 1;

;

;

Рассчитаем значение подач по ступеням:

S 10 = S 1 ´ j 9 = 0,08 ´ 1,15 9 = 0,28 мм / об

S 11 = S 10 ´ j = 0,28 ´ 1,15 = 0,32 мм / об

S 12 = S 11 ´ j = 0,32 ´ 1,15 = 0,368 мм / об

S 13 = S 12 ´ j = 0,368 ´ 1,15 = 0,423 мм / об

В качестве расчетной принимаем ближайшую меньшую:

S p = S 12 = 0,368 мм / об

3). Определяем расчётную скорость резания:

![]() , где

, где

K v - поправочный кооэфициент, учитывающий реальные условия резания

![]() ; где

; где

- поправочный коэффициент, учитывающий влияние обрабатываемого материала.

![]()

![]() - поправочный

коэффициент на материал режущей части инструмента.

- поправочный

коэффициент на материал режущей части инструмента.

Для

Т5К10 ![]() =

0.65; (таб. 2)

=

0.65; (таб. 2)

![]() = поправочный

коэффициент, учитывающий влияние периода стойкости резца:

= поправочный

коэффициент, учитывающий влияние периода стойкости резца:

Для

Т = 90 мин. ![]() = 0.92 (таб. 3)

= 0.92 (таб. 3)

![]() = поправочный

коэффициент, учитывающий состояние поверхности заготовок

= поправочный

коэффициент, учитывающий состояние поверхности заготовок

(таб.

4) ![]() = 1.0

= 1.0

Находим:

![]() =

= ![]()

![]()

![]() - коэффициент

зависящий от качества обрабатываемого материала и материала режущей части

инструмента;

- коэффициент

зависящий от качества обрабатываемого материала и материала режущей части

инструмента;

Т - принятый период стойкости резца (Т = 90 мин)

Значения

![]() - находим

по таблице 5, для стали при S > 0.3;

- находим

по таблице 5, для стали при S > 0.3; ![]()

то

![]() ;

;

4.

Определяем

расчётную частоту вращения ![]()

![]() ,

,

где D - диаметр детали.

![]() ;

;

По паспорту станка 1М61

![]() = 12.5 об/мин;

= 12.5 об/мин;

![]() = 1600 об/мин

= 1600 об/мин

Z = 24 (число ступеней вращения)

![]() =

= ![]() ´

´ ![]() ;

;

![]()

Определяем частоту вращения по ступеням.

![]()

![]()

![]()

![]()

![]()

В качестве расчётной принимаем ближайшее меньшее значение

![]()

5. Определяем фактическую скорость резанья:

![]() ;

;

Основные режимы резания при точении:

t = 1.98 мин.

Sp = S 12 = 0.368 мм/об

![]() = 116 м/мин

= 116 м/мин

![]() =

= ![]() = 422 об/мин

= 422 об/мин

6. Проверяем выбранный режим по мощности, потребляемой на резание:

![]() , где

, где

Кр

-

поправочный коэффициент ![]() , где

, где

![]() - поправочный коэффицент

на обрабатываемый материал, по таб. 6 находим

- поправочный коэффицент

на обрабатываемый материал, по таб. 6 находим

![]() = 0.89 (s в = 61 кг-с/мм 2)

= 0.89 (s в = 61 кг-с/мм 2)

![]() - поправочный

коэффициент на главный угол в плане резца (таб. 7)

- поправочный

коэффициент на главный угол в плане резца (таб. 7)

![]() = 1.0; (j = 45 0);

= 1.0; (j = 45 0);

То

Кр = ![]() ´

´ ![]() = 0.89 ´ 1.0 =

0.89;

= 0.89 ´ 1.0 =

0.89;

Значения

![]() находим по

таблице 8

находим по

таблице 8

![]() То

То

![]() кг-с;

кг-с;

Определяем

осевую составляющую силы резания ![]() ;

;

![]() кг-с, =17.14

кг-с

кг-с, =17.14

кг-с

По

паспорту станка ![]() кг-с

кг-с ![]() следовательно расчёт произведён

верно.

следовательно расчёт произведён

верно.

7. Определяем эффективную мощность на резании Nэ;

![]() квт

квт

8. Определяем мощность потребляемую на резание.

![]() КПД станка =

0.75

КПД станка =

0.75

![]() квт.

квт.

определяем коэффициент использования станка

![]() ,

,

где

![]() - мощность

главного электродвигателя станка; N =4 квт (по паспорту)

- мощность

главного электродвигателя станка; N =4 квт (по паспорту)

![]()

9. Определяем технологическое (машинное) время

![]()

где L - расчётная длина обрабатываемой поверхности.

L = l + l 1 + l 2, где

l - действительная длина обрабатываемой поверхности; l = 12 мм;

l 1 - величина врезания

l 1 = t ´ ctg j = 1.98 ´ ctg45 0 = 1.98 мм;

l 2 - выход инструмента;

l 2 = (2 ¸ 3) S ст = 2 ´ 0.37 = 0.74 мм;

i = 7 (количество проходов)

L = l + l 1 + l 2 = 12 + 1.98 + 0.74 = 14.72 мм;

![]() минут.

минут.

(Приложение) Операционная карта механической обработки: 010 ТОКАРНАЯ

Расчёт режима резания при сверлении

Деталь - заготовка конического зубчатого колеса. Материал - сталь 45: s в = 61 кг-с/мм 2;

Станок вертикально сверлильный модели 2Н135; Сверло - спиральное из быстрорежущей стали Р18; Æ 30

Определяем глубину резания при сверлении:

![]() 15 мм

15 мм

Подача

при сверлении: S = 0.02 ´ ![]() = 0.02 ´ 30 = 0.6 мм/об;

= 0.02 ´ 30 = 0.6 мм/об;

Корректируем подачу по паспорту станка 2Н135;

S пас = 0.1 ¸ 1.6 мм/об; Z =9;

S = 0.6, т.е. 0.1 < S < 1.6

Выбираем подачу по ступеням:

S max = j z-1 ´ S min;

![]()

S 2 = 0.1 ´ 1.42 = 0.142 мм/об

S 3 = 0.142 ´ 1.42 = 0.202 мм/об

S 4 = 0.202 ´ 1.42 = 0.286 мм/об

S 5 = 0.286 ´ 1.42 = 0.406 мм/об

S 6 = 0.406 ´ 1.42 = 0.577 мм/об

S 7 = 0.577 ´ 1.42 = 0.820 мм/об

В качестве рассчётной принимаем ближайшую меньшую

S p = S 6 = 0.577 мм/об

3. Определяем расчётную скорость резанья при сверлении

![]() где

где ![]()

К v = K Lv ´ K Mv ´ K Hv - поправочный коэффициент.

K Lv - коэффициент, учитывающий глубину отверстия в зависимости от диаметра сверла. По таблице 9 находим K Lv = 1.0;

K Mv - коэффициент учитывающий влияние материала.

Для

стали  ;

где a = 0.9 (таб. 10)

;

где a = 0.9 (таб. 10)

s

в = 61; ![]() ;

;

K Mv - коэффициент учитывающий материал сверла.

Для сверла из быстрорежущей стали K Mv = 1.0;

то К v = K Lv ´ K Mv ´ K Mv = 1.0 ´ 1.14 ´ 1.0 = 1.14;

По табл. 11 находим для S > 0.2;

C v = 9.8; b v = 0.4; X v = 0; Y v = 0.7; m = 0.2;

![]() м/мин;

м/мин;

Определяем расчётную частоту вращения шпинделя

![]()

По паспорту станка

n min = 31.5 об/мин;

n max = 1400 об/мин;

Z = 12; число ступеней вращения

n max = n min ´ j z-1

![]()

Частота вращения по ступеням:

n 2 = n 1 ´ j = 31.5 ´ 1.41 = 44.42 об/мин;

n 3 = n 2 ´ j = 44.4 ´ 1.41 = 62.62 об/мин;

n 4 = n 3 ´ j = 62.6 ´ 1.41 = 88.3 об/мин;

n 5 = n 4 ´ j = 88.3 ´ 1.41 = 124.5 об/мин;

n 6 = n 5 ´ j = 124.5 ´ 1.41 = 175.6 об/мин;

n 7 = n 6 ´ j = 175.6 ´ 1.41 = 247.5 об/мин;

n 8 = n 7 ´ j = 247.5 ´ 1.41 = 349.0 об/мин;

В качестве рассчётной принимаем ближайшую меньшую частоту вращения

n p = n 7 = 247.5 об/мин

Определяем фактическую скорость резания.

![]()

Основные режимы резанья при сверлении:

S = 0.6 мм/об;

V = 23.31 м/мин;

n = 247.5 об/мин;

Определяем осевую силу резания:

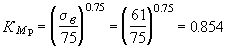

Р 0 = С р ´ D Zp ´ S yp ´ K Mp

по таблице 6 К Mp = 0.89: по табл. 12 находим:

С р = 51; Z p = 1.4; Y p = 0.8, то

Р 0 = 51 ´ 30 1.4 ´ 0.6 0.8 ´ 0.89 = 51 ´ 116.9 ´ 0.665 ´ 0.89 = 352.8 кг-с;

Р доп = 1500 кг-с; то

Р 0 < Р 0 доп;

Определяем крутящий момент

![]()

где

![]() ;

;

то табл. 12 находим для стали С М = 40; В М = 2.0; Y м = 0.8;

М кр = 40 ´ 30 2.0 ´ 0.6 0.8 ´ 0.89 = 8.54 кг-с ´ м;

по паспорту станка М кр п = 40 кг-с ´ м;

Определяем мощность на шпинделе станка.

![]()

![]()

h = 0.8 (КПД станка по паспорту)

Коэффициент использования станка по мощности

![]()

где

![]() - мощность

главного электродвигателя станка по паспорту.

- мощность

главного электродвигателя станка по паспорту.

Определяем основное техническое время

![]()

где L - расчётная длинна обрабатываемой поверхности.

![]() ;

;

l - действительная длина (чертёжный размер) l = 33 мм;

l 1 - величина врезания;

l 2 - выход инструмента;

l 1 + l 2 = 0.4 ´ D = 0.4 ´ 30 = 12 мм

![]()

(Приложение) Операционаая карта механической обработки (сверлильная)

Расчёт режима резания при протягивании

По

таблице 15 выбираем подачу на зуб ![]() ;

;

![]() = 0.1 мм

= 0.1 мм

Определяем расчётную скорость резания:

![]() ;

;

где Т = стойкость протяжки; назначаем Т = 300 мин,

по

таблице 16 находим ![]()

![]() ;

;

По паспорту станка

1

< ![]() <

9, то расчёт верен.

<

9, то расчёт верен.

Определяем силу резания:

![]()

![]()

по таблице 17 находим

![]() =177;

=177; ![]() = 0.85;

= 0.85;

![]() = 0.1 мм; b =

10; n = 1

= 0.1 мм; b =

10; n = 1

![]()

![]() -

коэффициенты, характеризующие влияние соответственно износа, смазочно

охлаждающей жидкости заднего и переднего углов.

-

коэффициенты, характеризующие влияние соответственно износа, смазочно

охлаждающей жидкости заднего и переднего углов.

![]() =1.0;

=1.0; ![]() =1;

=1; ![]() =1.0

=1.0

![]() = 1.13

(охлаждение эмульсолам)

= 1.13

(охлаждение эмульсолам)

![]()

По

паспорту станка ![]() =10000 кг-с, то расчёт верен.

=10000 кг-с, то расчёт верен.

Определяем эффективную мощность.

![]() ;

;

Потребляемая мощность

![]() ;

;

где h = 0.9 - КПД станка по паспорту.

Коэффициент использования по мощности главного электродвигателя.

![]()

![]()

В связи с низким коэффициентом использования электродвигателя в качестве протяжного станка можно выбрать менее мощный, например 7Б505 с мощностью 7 квт.

Определяем основное технологическое время Т;

![]() ; где

; где

![]() = l +

= l + ![]() - длина

рабочего хода инструмента;

- длина

рабочего хода инструмента;

l - действительное определение (чертёжная) длина протягиваемой детали. l = 33;

![]() - длина режущей

части протяжки

- длина режущей

части протяжки

![]()

![]() мм;

мм;

![]() - длина

калибрующей части

- длина

калибрующей части

![]() мм; l = 10

мм - длина перебегов протяжки.

мм; l = 10

мм - длина перебегов протяжки.

![]() мин;

мин;

(Приложение) Операционная карта механической обработки при протягивании.

Расчёт и конструирование сверла

Расчёт и конструирование сверла из быстрорежущей стали с коническим хвостовиком для обработки сквозного отверстия Æ 30, глубиной L = 33 мм. В заготовке из стали 45 с пределом прочности s = 610 Мпа;

Определяем диаметр сверла по ГОСТ 2092-77 находим необходимый диаметр сверла Æ 30 мм: сверло 2301-4157.

Определяем осевую составляющую силы резания

![]() D Хp

D Хp

![]() ;

;

;

;

![]()

где

по таблице ![]() ;

;

![]() - по расчётам

режима резания;

- по расчётам

режима резания;

![]() ;

;

Момент силы сопротивления резания

![]() D Zм

D Zм

![]() ,

где

,

где

![]()

![]()

![]()

Определяем конуса Морзе хвостовика;

осевую

составляющую силу резания ![]() можно разложить на две силы:

можно разложить на две силы:

Q

- действующую нормально к образующей конуса ![]() , где q угол конусности

хвостовика, и силу R действующую в радиальном направлении и

уравновешивающую реакцию на противоположной точке поверхности конуса.

, где q угол конусности

хвостовика, и силу R действующую в радиальном направлении и

уравновешивающую реакцию на противоположной точке поверхности конуса.

Сила Q создаёт касательную составляющую T силы резания; с учётом коэффициента трения поверхности конуса о стенки втулки m имеем:

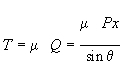

;

;

Момент трения между хвостовиком и втулкой:

![]()

Приравниваем момент трения к максимальному моменту сил сопротивления резанию, т.е. к моменту, создающемуся при работе затупившимся сверлом, который увеличивается до трёх раз по сравнению с моментом, принятым для нормативной работы сверла

![]()

средний диаметр конуса хвостовика:

![]() или

или  ;

;

![]() =9.225 кг-с

´ м;

=9.225 кг-с

´ м;

![]() = 654 кг-с

= 654 кг-с

m = 0.096 - коэффициент трения стали по стали;

Ð

q = ![]()

![]() - отклонение

угла конуса

- отклонение

угла конуса

![]() мм

мм

По ГОСТ 25557-82 выбираем ближайший больший конус т.е. конус Морзе №3:

5.5 Определяем длину сверла по ГОСТу находим

L = 395 мм

l = 275 мм

5.6 Определяем геометрические и конструктивные параметры рабочей части сверла;

Форма заточки - ДП (двойная с подточкой перемычки),

Угол

наклона винтовой канавки ![]()

![]() - угол между

режущими кромками

- угол между

режущими кромками

![]() - задний угол

- задний угол

![]() - угол наклона

поперечной кромки.

- угол наклона

поперечной кромки.

Шаг винтовой канавки

![]() мм;

мм;

Толщина

![]() -

сердцевина сверла выбирается в зависимости от диаметра сверла;

-

сердцевина сверла выбирается в зависимости от диаметра сверла;

![]() мм;

мм;

Утолщение сердцевины по направлению хвоставику 0.5 - 0.8 мм на 100 мм длины рабочей части:

![]() мм;

мм;

ширина

ленточки (вспомогательная задняя поверхность лезвия ![]() , выбираем по таблице в

зависимости от диаметра сверла

, выбираем по таблице в

зависимости от диаметра сверла ![]() мм;

мм;

5.7

Предварительное отклонения размеров конуса хвостовика устанавливаем по ГОСТ

2848-75. Радиальное биение рабочей части сверла относительно оси хвостовика не

должно превышать 0.15 мм; Углы ![]() ;

;

Угол

наклона винтовой канавки ![]() ; Предельные отклонения размеров

подточки перемычки режущей части сверла + 0.5 мм;

; Предельные отклонения размеров

подточки перемычки режущей части сверла + 0.5 мм;

Твёрдость

рабочей части сверла ![]() ;

;

(Приложение) Операционная карта сверлильная, Маршрутная карта.

Выбор станочного приспособления для зубофрезерования

Станочные приспособления - это положительные устройства к станкам, позволяющие достаточно точно устанавливать и закреплять заготовки деталей при их обработке.

При необходимости станочные приспособления обеспечивают направления режущего инструмента и периодический поворот заготовки в процессе обработки.

Станочные приспособления обеспечивают правильное взаимное расположение заготовки, стола и инструмента, расширяют технологические возможности станков. Они повышают точность обработки, производительность и экономическую эффективность, облегчают условия труда рабочих. По группам оснащаемых станков, приспособления подразделяются на токарные, фрезерные, сверлильные (кондукторы), шлифовальные и т.д..

По количеству устанавливаемых деталей: одноместные и многоместные.

По степени универсальности (специализации) приспособления подразделяются на:

- универсальные безналадочные (УБП) и универсально наладочные приспособления (УНП);

- специализированные безналадочные (СБН) и наладочные приспособления (СНП);

- специализированные приспособления: универсальные сборные (УСП); сборноразборные (СРП) и необратимые специальные (НСП).

Для установки и закрепления установок, обрабатываемых на зубофрезерных, зубодолбёжных, зубошевенговых и зубошлифовальных станках, применяются разнообразные оправки, обеспечивающие высокую степень базирования. Для точного центрирования применяют оправку с упругой оболочкой - с гидропластом, жесткие для посадки заготовок с небольшим зазором. Заготовку закрепляют ручным зажимом или используют приспособление с пневматическим, гидравлическим приводом.

На точность зубообработки непосредственно влияет точность центрований приспособлений, ось которых должны совпадать с осью вращения стола.

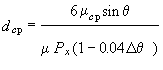

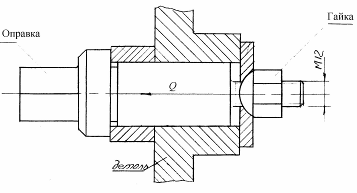

В качестве приспособления для зубофрезирования выбираем оправку зубчатую центровую по ГОСТ 18438-73; обозначение 7150-0421

Расчёт усиления зажима

Для винтового зажима

![]() ;

;

где F = 200 Н на усилие на ключе;

l - длина плеча ключа; l = 150 мм;

![]() - средний

диаметр резьбы;

- средний

диаметр резьбы; ![]() = 10.98 мм;

= 10.98 мм;

a

- угол подвига резьбы; ![]() ;

;

![]() - угол трения

резьбовой пары;

- угол трения

резьбовой пары; ![]() ;

;

![]() - половина угла

профиля резьбы

- половина угла

профиля резьбы

![]() кг-с;

кг-с;

(Приложение) Чертёж оправка зубчатоя центровая.

© 2009 База Рефератов