Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Проект участка химико-термической обработки

Курсовая работа: Проект участка химико-термической обработки

Министерство образования и науки Украины

Национальный политехнический университет

Харьковский политехнический институт

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОМУ ПРОЕКТУ

на тему «Проект участка химико-термической обработки»

Харьков 2006 г.

РЕФЕРАТ

Настоящая научно-исследовательская работа содержит 53 страниц, 9 рисунков, 6 таблиц, 7 используемых источников литературы, 3 схемы, графическую часть, состоящую из 2 чертежей и 1 плаката.

СТАЛЬ СТРУКТУРА СВОЙСТВА ЗУБЧАТОЕ КОЛЕСО ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС АВТОМАТИЗАЦИЯ МЕХАНИЗАЦИЯ ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА

Целью проекта является проектирование участка химико-термической обработки зубчатых колёс коробки передач с раздаточной коробкой.

Произведен анализ нагружения детали, структура детали.

Выбрана марка стали и разработан технологический процесс термообработки. Проведен расчет температурно-временных параметров процесса, а также основного, вспомогательного и дополнительного оборудования, производственной программы, предложены средства механизации и автоматизации процесса. Рассчитаны площади и спроектирована планировка участка и печей СШЦМ-6.12/10 и СШО-6.12/3.

В работе содержится графическая часть, включающая планировку участка, термического оборудования, схема технологической карты и маршрутная технология.

ВВЕДЕНИЕ

Одной из основных задач в машиностроении является широкое технологическое нерациональное производство насосов и другой техники используемой в промышленности. Для полного обеспечения в промышленности необходимо повысить количество высокоэффективной техники.

Большое значение для ее расширения имеет проблема повышения долговечности деталей поршней и другой техники, и расхода запаса частей.

Существующее производство имеет ряд недостатков, поэтому требуется введение новых процессов. Широкое применение термообработки в машиностроении обусловлено возможностью эффективного повышения качества надежности машин и входящих в них механизмов, увеличение срока службы и повышение технологических характеристик, что приведет к улучшению качества работ на таких машинах. Поэтому дальнейшее совершенствование и реконструкция термических цехов - главная задача, которую необходимо решить в ближайшее время. В основе термической обработки лежат процессы нагрева и охлаждения, поэтому нагревательные и охлаждающие устройства составляют основу оборудования термических цехов. Применение автоматизированных печей, поточных линий и агрегатов позволяет повысить эффективность производства, производительность труда, достигнуть стабильности выполнения термических процессов, сократить количество рабочих и необходимых площадей, упростить планирование производства.

Непрерывное совершенствование термических процессов, оборудования и внедрения наиболее прогрессивных методов производства - характерные черты современной промышленности.

1. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИИ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ

1.1 Анализ нагружения деталей и требования к ним

Зубчатые колёса широко применяют в машинах, механизмах и приборах различных отраслей машиностроения. Наилучшая макроструктура зубчатых колёс получается при штамповке, когда расположение волокон соответствует конфигурации колеса, так как в этом случае прочность на изгиб повышается.

Зубчатое колесо коробки передач с раздаточной коробкой, испытывает циклические нагрузки и трение при движении. При трении сопряжённых поверхностей имеет место износ поверхности, который является сложным процессом. При работе испытывает циклический изгиб и контактное напряжение.

Следовательно, для данной детали требуется предел выносливости, высокая контактная и усталостная прочность, прочность при изгибе, ударе и износостойкость зуба, твердость поверхности, обеспечивающие надежность и длительность в эксплуатации данного зубчатого колеса в соответствующем узле.

1.2 Структура деталей

В машиностроении потребляется около 40% от производства в стране стали и по числу марок машиностроительной стали, являются многочисленными. Они используются в зависимости от вида деталей, их назначения и условий эксплуатации.

Для зубчатых колес, втулок, обойм, гильз, дисков, плунжеров, рычагов и других деталей, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины, применяются следующие марки сталей: 20Х, 12ХНЗА,12Х2Н4А, 25ХГМ, 20ХН2М, 18ХГТ, 25ХГТ, 30ХГТ, 20ХГР.

Заготовка попадает на завод в нетермообработанном виде со структурой феррит + перлит, то есть изготовлена из стали 25ХГТ, подходящей для деталей в условиях ее эксплуатации.

Для зубчатого колеса необходимо получение высокой твердости HRC 59 - 63 единицы, прочности, износостойкости поверхностного слоя в сочетании с пластичной сердцевиной самого изделия, что достигается с помощью химико-термической обработки.

После обработки зубчатое колесо должно иметь следующую структуру:

- поверхностный слой - Мзак + карбиды + Аост.

- Сердцевина - бейнитная.

1.3 Выбор марки стали и ее описание

Зубчатое колесо должно обладать высокой твердостью на поверхности и невысокой прочностью сердцевины. Поэтому в качестве материала для этой детали можно выбрать следующие стали: 18ХГТ, 25ХГТ, 30ХГТ.

Таблица 1.1 - Химический состав сталей

| Марка стали |

C |

Si | Mn | Cr | Ti | S | P | Ni | Cu |

| не более | |||||||||

| 18ХГТ |

0,17- 0,23 |

0,17- 0,37 |

1,5- 2,0 |

1,00- 1,30 |

0,03- 0,09 |

0,035 | 0,035 | 0,30 | 0,30 |

| 25ХГТ | 0,22-0,29 | 0,17-0,37 | 0,80-1,10 | 1,00-1,30 | 0,03-0,09 | 0,035 | 0,035 | 0,30 | 0,30 |

| 30ХГТ | 0,24-0,32 | 0,17-0,37 | 0,80-1,10 | 1,00-1,30 | 0,03-0,09 | 0,035 | 0,035 | 0,30 | 0,30 |

Зубчатые колёса из хромомарганцетитановых сталей подвергают газовой цементации ( при t =920 - 950°C ) с непосредственной закалкой из цементационной печи после предварительного подстуживания до 840 - 860°C. После закалки – отпуск при t = 180 - 200°C

Таблица 1.2 - Температура критических точек сталей, ºС

Маркастали |

Ас1 |

Ас3 (Асm) |

Ar3 (Arcm) |

Ar1 |

Mн |

| 18ХГТ | 740 | 825 | 730 | 650 | 360 |

| 25ХГТ | 750 | 940 | - | 710 | 210 |

| 30ХГТ | 770 | 825 | 740 | 665 | - |

Таблица 1.3 - Механические свойства сталей

| Марка стали | Состояние поставки, режим термической обработки | Сечение, мм | Не менее |

КСU Дж/см2 |

НВне более |

||||

|

σ0,2, МПа |

σb, МПа |

δ, % |

φ, % | ||||||

18ХГТ |

Цементация 920-950ºС, воздух. Закалка 820 – 860ºС, масло. Отпуск 180 - 200 ºС, воздух. | 60 | 780 | 980 | 9 | 50 | 78 |

пов 57- 64 |

|

25ХГТ |

Цементация 920-950ºС, воздух. Закалка 840 – 860ºС, масло. Отпуск 190 - 210 ºС, воздух. | 100 | 1100 | 1500 | 9 | - | 60 |

пов 57- 63 |

|

30ХГТ |

Цементация 920-950ºС, воздух. Закалка 840 – 860ºС, масло. Отпуск 180 - 200 ºС, воздух. | 100 | 730 | 880 | 12 | 35 | 59 |

пов 57- 63 |

|

Таблица 1.4 - Технологические свойства

| Марка стали | Свариваемость | Обработка резанием | Флокено-чувствительность | Склонность к отпускной хрупкости |

| 18ХГТ | Сваривается без ограничений (кроме ХТО) |

После нормализации при НВ = 156-159, σв = 530 МПа |

Не чувствительна | Мало склона |

| 25ХГТ | Сваривается | - | Чувствительна | Склонна |

| 30ХГТ | Ограниченно сваривается |

После нормализации при НВ = 364, σв = 860 МПа |

Не чувствительна | Мало склонна |

Основными легирующими элементами конструкционной машиностроительной стали, являются: хром, никель, молибден, вольфрам, титан, алюминий, марганец, кремний, бор.

Роль легирующих элементов и в цементуемой стали заключается прежде всего в том, что уменьшают критическую скорость охлаждения и повышают прокаливаемость. В следствии этого детали могут закаливаться в масле или на воздухе, что способствует уменьшению деформации и короблению при закалке, понижает опасность образования трещин и остаточных напряжений в переходном слое.

В следствии влияния на прокаливаемость, а также в других направлениях легирующие элементы повышают прочность сердцевины.

Прочность сердцевины, в том числе её усталостная прочность, может быть значительно повышена за счёт более высокого содержания в стали углерода, при этом наблюдается некоторое падение вязкости.

Введение в сталь до 0,25 – 0,30%С улучшает также е обрабатываемость резаньем против стали, содержащей 0,1 – 0,18%С, это имеет важное значение, так как многие из легирующих элементов ухудшают обрабатываемость резаньем.

В стали 25ХГТ присутствуют титан, марганец, хром, являющиеся легирующими элементами, а также фосфор, сера, медь и никель ― вредными примесями.

Вредные примеси в стали находятся в малом количестве и поэтому не сильно влияют на свойства стали.

Главным легирующими элементами является хром. Он повышает механические свойства, стали при статической и ударной нагрузке, повышает прокаливаемость и стойкость на истирание.

Марганец ― образует с углеродом карбиды, что способствует повышению твердости поверхности и прочности и затрудняет рост зерна. Также он уменьшает склонность к образованию в цементированном слое анормальной структуры.

Титан ― является раскислителем азота, благодаря чему сталь получается более плотной и однородной, и повышается жаропрочность.

Анализируя стали 18ХГТ, 25ХГТ, 30ХГТ можно сказать, что механические свойства этих сталей очень похожи, что следует из таблицы 1.3. Как видно из таблицы 1.2. температура критических точек также мало отличается. А из таблицы 1.4. можно сказать, что у сталей 18ХГТ и 30ХГТ одинаковые технологические свойства.

Сделав выводы, можно сказать, что стали по всем требованиям подходят для данной детали. Но так как содержание углерода больше 0.1 – 0.18% улучшает обрабатываемость резаньем и имеет важное значение, то подходят стали 25ХГТ и 30ХГТ. Так как стали различаются только содержанием углерода, то возьмём сталь 25ХГТ, она полностью удовлетворяет требованиям эксплуатации зубчатых колёс коробки передач.

1.4 Разработка технологического процесса

1.4.1 Маршрутная технология изготовления деталей

Детали из стали 25ХГТ поступают на завод в виде сортового проката, следовательно, способ изготовления деталей следующий:

1) Порезка сортового проката на заготовки.

2) Нагрев и объемная штамповка.

3) Механическая обработка.

4) Окончательная термическая обработка.

5) Установка в узел.

1. Заготовка по форме и размерам должна приближаться к форме и размерам готовой детали.

2. Для сокращения расхода металла, увеличение прочности заготовки, точности и отсутствия заусенцев и облоя новаторы производства освоили безоблойную штамповку в закрытых штампах. Сущность безоблойной штамповки заключается в применении закрытых штампов, исключающих допускаемые отклонения по массе составляют не более 5%. Такой штамповкой изготавливаются такие детали как зубчатые колеса, фланцы и другие круглые детали.

3. Под механической обработкой подразумевается вырезание отверстия и на резание зубьев. Это делается на фрезерных станках.

4. Зубчатая шестерня заднего колеса велосипеда после механической обработки, термически обрабатывается, т. е. производится цементация, закалка и низкий отпуск.

5. Сборкой называют процесс соединения машин в узлы, механизмы и машины. Соединение деталей производится в определенной последовательности, обеспечивающий требуемое количество работы механизма и удобство их эксплуатации.

1.4.2 Выбор и обоснование технологического процесса

При выборе технологических процессов термической обработки следует обратить внимание на технико-экономические показатели. Нужно выбрать наиболее рациональные способы термической обработки, обеспечивающие получение высоких свойств изделия и одновременно упрочняющих, сокращающих или удешевляющих процессы термической обработки.

Следует руководствоваться следующими прогрессивными направлениями:

1) Использование остаточной теплоты от предыдущей операции, например теплоты операций горячего формообразования (ковка, штамповка, литье, прокатка, сварка и др.) для операций последующей термообработки (отжиг, нормализация, закалка).

2) Применение скоростных методов нагрева на основе:

создание большого перепада температур между нагреваемым устройством изделиям;

концентрации значительного количества электроэнергии в нагреваемом металле (например, индукционный нагрев в поле токов высокой частоты).

3) Преемственность операций структурного изменения с использованием тепла таких операций как например, цементация и нитроцементация, для непосредственной, прерывной закалки, самоотпуска и т. д.

4) Использование повышенных температур нагрева для ускорения операций структурного превращения и диффузионных процессов.

5) Применение специальных мероприятий для уменьшения деформаций на заключительных стадиях термической обработки:

применение предварительной термической обработки (нормализации, отжига и др.) при температурах, немного превышающих температуру завершающей обработки (цементации и т.п.);

охлаждение при закалке в горячей изотермической среде (нагретое масло, расплавы щелочей селитры или щелочей и другие);

охлаждение нагретых изделий сложной конфигурации в зажимных приспособлениях (штампы, валки и др.).

6) Интенсификация процессов с помощью воздействия активизаторов, например:

ультразвука для охлаждения (при закалке) и очистке поверхностных загрязнений;

магнитного поля для охлаждения при отпуске.

7) Применение сред нагрева и охлаждения, предотвращающих окисление и обезуглероживание:

газовые искусственные атмосферы и вакуум:

расплавы солей и щелочей;

псевдосжиженный слой из твердых сыпучих частиц (корунд и др.) с продувкой газами.

8) Замена трудоемких процессов химико-термической обработки скоростной закалкой.

9)Применение комбинированной обработки (высокотемпературная термомеханическая обработка и др.).

Как уже говорилось в п. 1.2 для зубчатого колеса необходимо иметь твердую поверхность и вязкую сердцевину. Этого можно достичь химико-термической обработкой. Существует несколько способов упрочнения поверхности с помощью ХТО. Это цементация и нитроцементация (цианирование).

При цементации происходит поверхностное насыщение стали углеродом, в результате чего получается высокоуглеродистый поверхностный слой. Так как для цементации берут низкоуглеродистую сталь, то сердцевина остается мягкой и вязкой, несмотря на то, что после цементации сталь подвергается закалке.

Цементация бывает двух видов:

1) Твердая (в карбюризаторе).

2) Газовая (в газовой среде).

Под цианированием понимают, процесс одновременного насыщения стали углеродом и азотом. Т.е. в смеси науглераживающих и азотирующих газов (например, смесь светильного газа и аммиака).

Сравнивая эти два процесса можно сказать, что процесс цианирования протекает быстрее, но слой, который можно достичь меньше и температура нагрева больше, чем у цементации. Тн. циан. = 930 ºС, Тн. цем. = 860 ºС. Существенным недостатком цианирования является то, что при этом используются цианистые соли являющие ядовитыми.

Таким образом, можно сказать, что для стали 25ХГТ наиболее эффективной и экономически выгодной химико-термической обработкой является газовая цементация, т.к. оборудование для цементации более простое и не используются ядовитые вещества.

1.4.3 Описание операций технологического процесса

Чтобы достичь нужных нам свойств зубчатой шестерни заднего колеса велосипеда необходимо провести следующую термическую обработку:

1) Газовая цементация.

2) Непосредственная закалка после подстуживания.

3) Мойка.

4) Низкий отпуск

1.4.3.1 Цементация

Газовая цементация осуществляется в стационарных (непрерывно-действующих) печах. Цементирующий газ приготавливают отдельно и подают в цементационную реторту.

При газовой цементации происходит три процесса:

1) Диссоциация - состоит в распаде активных атомов диффундирующего элемента.

2) Абсорбция - происходит на границе газ - металл и состоит в поглощении (растворении) поверхностью свободных атомов.

3) Диффузия - состоит в проникновении насыщающего элемента вглубь.

Цементирующими газами являются окись углерода и газообразные углеводороды. Разложение этих соединений приводит к образованию активного атомарного углерода:

|

2CO → CO2 + C |

(1) |

|

CnH2n → 2nH + nC |

(2) |

|

CnH2n + 2 → (2n + 2) H + nC |

(3) |

Как видно из приведенных выше реакций (1) и (2), в результате распада углеводородных соединений образуется свободный углерод. Если поверхность стали не поглощает весь выделяющийся углерод (абсорбция отстает от диссоциации), то свободный углерод, кристаллизуясь из газовой фазы, откладывается в виде плотной пленки сажи на детали, затрудняя процесс цементации.

Поэтому для рационального ведения процесса газовой цементации нужно иметь газ определенного состава и регламентировать его расход.

Таким образом, при температуре цементации мы получаем аустенит переменной концентрации от 1,2 - 1,3 %С (при температуре процесса 860 ˚С) до 0,1 - 0,15 %С. При охлаждении от цементации до нормальной произойдет превращение в соответствии с содержанием углерода в данном слое.

Поверхностная зона, в которой углерода 0,8 - 0,9% имеет структуру перлит + цементит, затем следует зона с содержанием углерода около 0,8%, после следует зона с содержанием углерода менее 0,7% плавно переходящая в структуру сердцевины.

Содержание углерода в наружном слое не должно превышать 1,1-1,2% т. к. большое содержание углерода приводит к образованию вторичного цементита, который повышает хрупкость.

Задача цементации - обеспечить высокую поверхностную твердость и износоустойчивость при вязкой сердцевине - не решается одной цементацией. Окончательно формируют свойства последующей закалкой. В нашем случае закалку можно проводит сразу после цементации. С целью уменьшения деформации и коробления колёс их закалку проводят в горячем масле (180˚С).

1.4.3.2 Закалка

При закалке сталь нагревается выше критической температуры (Ас3) и затем охлаждается со скоростью, равной или выше критической, необходимой для получения неравновесной структуры - мартенсита закалки.

Наиболее ответственной операцией при закалке является охлаждение. Критическая скорость закалки Vn для данной стали определяется по С-образной диаграмме состояния.

При больших скоростях охлаждения при закалке возникают внутренние напряжения, которые могут привести к короблению или растрескиванию детали. Поэтому нужно иметь ясное представление о механизме образования внутренних напряжений. Причинами внутренних напряжений являются различные температуры по сечению изделия. Такие напряжения называются термическими. Еще образуются фазовые напряжения, для снижения которых нужно правильно выбрать среду охлаждения.

Для закалки мелких деталей сечением до 5 мм из углеродистых сталей и деталей большого диаметра из легких сталей в качестве закалочной среды применяют масло. Для более крупных, но простых по форме деталей из углеродистых сталей применяют воду.

Таким образом, можно сказать, что для зубчатого колеса из хромомарганцетитановой стали 25ХГТ, в качестве охлаждающей среды применяют масло, т. к. масло уменьшает брак от трещин.

1.4.3.3 Отпуск

После закалки необходимо провести отпуск, он является заключительной операцией термической обработки.

Отпуском стали называется нагрев стали ниже критической точки Ас1. При этом происходит превращение, уменьшающее степень неравновесности структуры незакаленной стали. Уменьшаются внутренние напряжения, возникающие в процессе закалки, повышается вязкость и пластичность.

Низкий отпуск проводят с нагревом до 150 - 200 ºС. При этом несколько снижаются внутренние напряжения, а твердость остается высокой.

1.4.4 Расчет и описание температурно-временных параметров технологических процессов

Все операции термической и химико-термической обработки характеризуются следующими параметрами

1. температурой нагрева;

2. средой нагрева;

3. общим временем операции;

4. средой охлаждения.

1. Температура нагрева детали определяется положением критических точек А1 и А3 и с учетом кинетики перехода структурных составляющих в твердый раствор и его распад, а также способа проведения операции.

а) Температура нагрева для нитроцементации выбирается в интервале температур от 840 - 870 ºС. В нашем случае (в соответствии с литературными данными) температура нитроцементации от 840 до 870 ºС. Выбираем 860 ºС.

б) Температура нагрева под закалку должна быть выше критической Ас1 на 30 - 50 ºС. Для стали 25 ХГТ Ас1 = 763 ºС, таким образом температура нагрева под закалку:

Тн = Ас1 + 50 = 763 + 50 = 813 ºС.

в) Температура нагрева для отпуска выбирается в зависимости от остаточных напряжений (по графику).

Выбираем температуру отпуска 180 ºС.

2. Выбор нагревающей среды производиться с учетом желательности применения газовых искусственных атмосфер для нагрева без окисления и обезуглероживания.

а) В качестве источника углерода при ХТО используют природный газ. При нитроцементации в печь подается 90 - 94% эндогаза и 6-10 %СНu

б) Так как деталь перед химико-термической обработкой подвергалась термической обработке, то закалку следует проводить в защитной атмосфере, а т. к. закалка проходит непосредственно с цементационного нагрева, то целесообразно применять в качестве защитной атмосферы- эндогаз.

в) Отпуск проводится в защитной атмосфере

3. Выбор среды (скорости) охлаждения определяется:

· химическим составом стали,

· видом термической обработки;

· необходимой конечной структурой;

· кинетикой распада твердого распада;

· размерами сечений,

· конфигурацией изделия;

· свойствами охлаждающей среды.

а) В соответствии с выше сказанным

τобщ = τн + τвыд

гдеτобщ - общее время нагрева, ч.;

τн - время нагрева до температуры операции, мин.;

τвыд - время выдержки для завершения структурных или диффузионных превращений, мин.

τн = К1 К2 W

где К1 - коэффициент нагреваемой среды, мин/см; К2 - коэффициент равномерности нагрева; W - геометрический показатель изделия, см.

Для закалки принимаем

К1 = 40 мин/см.

К2 = 1,4

Геометрический показатель изделия рассчитывается по следующей формуле:

W = [(Д - d) x L ]_ [4L +2/ (Д - d)]

где Д - наружный диаметр колеса, см., Д = 11,3 м;

d - внутренний диаметр колеса, см., d = 3,5 см;

L - длина нагреваемой части, см., L = 5,3 см.

W = [(11,3 – 3,5) x 5,3 ] = 1,12 см.

[4 х 5,3+2 х (11,3 – 3,5)]

τн = 40 х 1,4 х 1,12 = 62 мин.

Принимаем 62 мин = 1,03 часа.

Время выдержки рассчитывается по следующей формуле:

τвыд = hсл. ср_ V

где τвыд - время выдержки, ч.;

hср. сл. - средняя толщина нитроцементированного слоя; hср. сл. = 1,2 мм.;

V - скорость процесса цементации, мм/час, V = 0,115 мм/час.

τвыд = 1,2 = 10,43 0,115

τобщ = τн + τвыд = 10,43 + 1,03 = 11,46 ч.

Принимаем 11,46 ч.~ 12 часов.

Время низкого отпуска принимаем 120 мин.

1.4.5 Разработка и описание технологической карты химико-термической обработки деталей

Технологическая карта - часть маршрутной технологии.

Технологическая карта - это основной документ термического участка, в которой указан маршрут перемещения детали по участку.

Зубчатое колесо подается на термический участок с помощью электропогрузчика в контейнерах с сопроводительными документами (сертификаты, печати на деталях). Детали после механической обработки обезжириваются в 5% содовом растворе. После чего зубчатые шестерни перемещаются на место складирования цементационной печи СШЦМ-6.12/10 и по мере необходимости детали поступают в печь. В печи происходит их науглераживание при температуре 930ºС. После подстуживания начинается закалка (непосредственно после цементации, т. е. с цементационного нагрева). Детали находятся в печи приблизительно 10 часов. Нагрев для цементации ведется в среде эндогаз + СH4 (6-7%), а для закалки среда эндогаз.

После закалки детали охлаждаются в закалочном баке до 20 ºС. В качестве закалочной жидкости применяют масло И-20.

Перед нагревом в отпускной печи детали промываются в масле в моечной машине в 5% содовом растворе при температуре 60 - 80 ºС.

Отпуск шестерни также ведется в защитной атмосфере. Нагрев проводится до температур 180 ºС. Продолжительность пребывания деталей в печи составляет 2 часа. Охлаждение после нагрева производится на воздухе.

После завершения цикла термической обработки детали перемещаются на место складирования готовых изделий.

1.4.6 Контроль производства

Контроль производства осуществляется в двух направлениях:

1) контроль технологического процесса - по операциям и оборудованию;

2) контроль качества готовой продукции - после термической обработки.

Контроль технологического процесса производится по следующим параметрам:

· Температурный режим регулируется с помощью приборов для измерения, регулирования и записи температуры;

· Газоанализаторы прямого и косвенного контроля Н2О и СО2, приборы для измерения давления применяются для среды обработки и интенсивности ее циркуляции в рабочем пространстве;

· Продолжительность операции для оборудования периодического и непрерывного действия контролируется с помощью времени, аппаратуры для световой и звуковой сигнализации.

Контроль качества готовой продукции включает в себя:

1) Выявление наружных трещин, сколов, раковин и других дефектов проверяются с помощью магнитной дефектоскопии;

2) Определение соответствия размеров изделия и допусков, заданных в технических условиях;

3) Контроль твердости после закалки и отпуска измеряется твердомером Бринелля;

4) Анализ макро- и микроструктуры проверяется с помощью микроскопа МИМ-8М;

5) Проверка механических свойств;

Контроль качества деталей производится на участке ОТК и в экспресс-лаборатории. После контроля на каждой детали ставится штамп и составляется сопроводительный документ по годности партии деталей. После этого партия с помощью электропогрузчика поступает в сборочный цех.

2. ВЫБОР И РАСЧЕТ ОБОРУДОВАНИЯ

2.1 Выбор и обоснование основного оборудования

Все оборудование термических цехов, находящееся на машиностроительных заводах, делится на:

1) Основное.

2) Дополнительное.

3) Вспомогательное.

Выбор основного оборудования необходимо начинать с анализа существующего на заводе оборудования. Нужно проанализировать достоинства и недостатки оборудования, имеющегося на заводе, и могут быть вообще применены для осуществления предлагаемых в проекте режимов термической обработки, или лишены недостатков, рассмотреть какие виды основного оборудования обладают большей производительностью, обеспечивают лучшее качество термической обработки, лучше механизированы и автоматизированы.

Для выбора двух ― трех конструкций оборудования (включая применяемое на заводе) желательно провести расчет стоимости нагрева и охлаждения изделий и затем выбрать наилучший вариант.

К основному оборудованию относится оборудование для осуществления основных операций связанных с нагревом и охлаждением деталей:

- печи;

- печи - ванны;

- нагревательные устройства и установки;

- охлаждающие устройства;

- прессы;

- машины.

Для выполнения термической обработки цементация зубчатого колеса коробки передач с передаточной коробкой трактора, возможно использование агрегата для ХТО СНЦА и таких печей как СШЦМ для ХТО, агрегат использовать нецелесообразно, так как производственная программа небольшая, следовательно необходимо использовать печи типа СНЦ, СШЦМ.

В нашем случае целесообразно использовать печь СШЦМ, так как после ХТО производится непосредственная закалка. Эта печь предназначена для химико-термической обработки

После химико-термической обработки и непосредственной закалки следует проводить отпуск. Для этой операции целесообразно применить печь типа СШО-6.12/7. Эта печь предназначена для отпуска.

Выбранное оборудование должно иметь необходимые размеры рабочего пространства.

Выбор полезных размеров оборудования зависит от способа выполнения операций установленных в зависимости от следующих параметров:

1. Характер загрузки.

2. Положение деталей в процессе термической обработки.

3. Масштаб производства.

Дана деталь зубчатое колесо, имеет следующие размеры:

Ширина ― 53 мм;

Внутренний диаметр ― 35 мм;

Наружный диаметр ― 113 мм.

1) Детали укладываются на специальное приспособление.

2) Производственная программа небольшая.

Следовательно, для данной ХТО, надо применить печь типа СШЦМ-6.12/10.

2.2 Описание основного оборудования

Для цементации зубчатого колеса с последующей непосредственной закалкой была выбрана печь СШЦМ-6.12/10.

Для термической обработки и ХТО при небольших объемах производства используют шахтные печи.

Для цементации чаще всего используют шахтные печи с верхней загрузкой. Мощность таких печей составляет 70 ― 100 кВт, масса садки ― до 1 т. Обработка ведется в муфеле, который может передаваться на другие позиции, обеспечивая выполнение операций по полунепрерывному режиму работы.

Печь оснащена контрольно-измерительными приборами для автоматического измерения и регулирования температуры в печной камере, для отсчета времени цикла, для измерения температуры воды в моечной машине, для измерения количества и давления газа и др. Приборы установлены в щитах, шкафах.

Технические данные приведены в табл. 2.1.

2 2.1 Назначение и область применения

Электропечь предназначена для цементации и закалки стальных изделий, термообработки цветных металлов и сплавов в защитных атмосферах, и позволяет производить в ней технологические процессы с применением как негорючих, так и горючих газов.

Возможна термообработка изделий в окислительной среде.

Основное применение электропечи ― термические цехи предприятий машиностроения.

Таблица 2.1 ― Характеристики печи СШЦМ-6.12/10

| № п/п | Наименование параметра | Норма | Примечание |

| 1. | Установочная мощность, кВт | 105 +10% | |

| 2. | Число электрических зон | 2 | |

| 3. |

Мощность по зонам, кВт 1 ― зона 2 ― зона |

36 54 |

|

| 4. | Номинальная производительность в установленном режиме кг/час | 57,2 | |

| 5. |

Расход воды м3/час |

0,4 | |

| 9. | Масса садки, т | 0,89 | |

| 14. | Масса электропечи, т | 3,563 | |

| 15. | Масса футеровки, т | 0,950 |

2.2.2 Устройство и работа составных частей изделия

Электропечь состоит из следующих основных узлов: условно называемой шахты, крышки, системы водоохлаждения, механизма подъема и поворота крышки, загрузочных приспособлений.

2.2.2.1 Основные узлы печи СШЦМ-6.12/10

1) Шахта представляет собой цилиндрический кожух, изготовленный сварным, герметичным, из листового металла толщиной 3-6 мм.

2) Футеровка изготавливается из огнеупорных и теплоизоляционным слоя кирпичей.

3) На внутренней поверхности футеровки размещены спиральные нагреватели. Нагреватели изготавливаются ленточными или проволочными или зигзагообразными (чаще зигзагообразными) из нихрома диаметром 7 - 10 мм.

4) Реторта (муфель) предназначена ля обеспечения герметичности рабочего пространства, т.е. создания в нем избыточного давления. Также реторта предназначена, для защиты нагревателей от воздействия насыщающей среды.

5) Подовый нагреватель, для создания равномерности нагрева и повышения мощности печи.

6) Приспособления - этажерки.

7) Сверху шахта закрывается футерованной крышкой. Герметизация разъема крышки с кожухом электропечи осуществляется дополнительно за счет асбографитового или асбестового шнура, который находится в пазах между ретортой и крышкой.

8) Подъем и опускание крышки производится механизмом подъема и поворота крышки. (электромеханизм).

9) Система подачи и удаления газа. Расход газовой атмосферы осуществляется с помощью приборов, которые называются ротаметрами. Регулировка давления в печи осуществляется с помощью регулировочной шайбы или вентиля, который устанавливается на печи. Для подачи имеется газонаполнитель.

2.3 Выбор и описание, вспомогательного, и дополнительного оборудования

2.3.1 Описание дополнительного оборудования

В качестве дополнительного оборудования для данной термической обработки ― закалки следует использовать оборудование для получения защитных атмосфер экзо― и эндотермические установки. В установку подается природный газ среднего давления, где подается к блоку сероочистки и после имеет Р = 1500―2000 мм. вод. ст. и температуру ≈ 300 ºС. Потом Р сжимается до атмосферного и пройдя через пульт-генератор и другие детали установки газовоздушная смесь попадает в газосмесительную машину, а потом в реторту, которая с помощью панельных горелок нагревается до t = 950 ÷1100 ºС, которая обеспечивает быстрое протекание реакции получения эндогаза. Полученная атмосфера подвергается предварительному охлаждению до 300 ÷ 500 ºС и поступает в коллектор эндогаза, откуда попадает в рабочее пространство печи.

Техническая характеристика экзоустановки представлена в таблице 2.2.

Таблица 2.2 - Основные технические данные эндоустановки ЭН-60

|

№ п/п |

Наименование | Единицы измерения | Величина | ||||

| 1 | Номинальная мощность | кВт | 20 | ||||

| 2 | Номинальная температура | ºС | 1050 | ||||

| 3 | Состав готовой атмосферы природного газа |

Триэтаноламин - N (CH2CH2OH)3 – 100%; аммиак жидкий (NH3 – 5 – 10%); пиробензол (керосин) – 90 - 95% |

|||||

| 4 | Точка росы | ºС | от +5 до +10 | ||||

| 5 | Расход исходного газа |

Н м3/час |

12,4 | ||||

| 6 | Расход воды |

Н м3/час |

1 | ||||

| 7 |

Давление газа на установку на входе на выходе |

кПа |

2 – 3,5 1 - 4 |

|

|||

| 8 |

Габаритные моряки: ширина длина высота |

мм |

1106 2380 2250 |

|

|||

| 9 | Масса | т | 1,689 |

|

|||

2.3.2 Вспомогательное оборудование

Вспомогательное оборудование применяется в качестве:

1) оборудование правки ― правильные пресса;

2) оборудование для очистки;

3) правильные установки;

4) моечные машины;

5) оборудование для очистки дробью.

Для очистки от солей, масла и грязи, детали после термической обработки обычно промывают в горячем растворе щелочи, которая содержит 3―10% каустической или кальцинированной соли. В последнее время в качестве моющих средств, применяют синтетические вещества типа лабопит-102 или 203. Для этого устанавливают промывочные баки или моечные машины.

В нашем случае для промывки деталей используют промывочный бак т. к. на участке установлены шахтные печи. Промывочный бак в нашем случае не механизированный и маркируется БОВ. К нему подводят воду и пар для нагрева моющего раствора (температура пара равна 120 ― 130 ºС). Пар пропускают по змеевикам, которые расположены во внутренних стенках бака. Для нагрева может быть использован пар, который непосредственно вводят в раствор (острый пар).

Для перемешивания раствора иногда внутрь бака вводят сжатый воздух, который вызывает бурление раствора, и тем самым способствует промывке детали. Температура раствора поддерживается в интервале 80 ― 90 ºС с промываемыми деталями на приспособлениях в течении 5 ― 10 минут, а после детали сушат на воздухе. Через 5 ― 10 дней в зависимости от интенсивности нагрева баки чистят и обновляют раствор

2.4 Расчет производственной программы

Производственные программы для проектирования могут быть выданы:

1) в явном виде.

2) в скрытом виде.

3) в виде приведенной программы.

1. Программа, выданная в явном виде, содержит номенклатуру и количество изделий подвергаемых термической обработке.

2. В задании, выданном в скрытом виде, обычно указывается количество изготовленных заводом комплектов объемов (трактор, насос, станки…) в которых предполагается строительство проектируемого участка.

Для проведения скрытого задания в явном виде необходимо:

1) определить номенклатуру деталей, которые подвергаются термической обработке;

2) выявить количество запасных частей по каждому наименованию деталей;

3) определить количество термообрабатываемых изделий (деталей) идущих на изготовления одного объекта и т. д.

4) Определить количество производственных потерь на механические испытания, технологические пробы

3. В программе выданной в приведенном виде, изделия, подвергаемые термической обработке, сведены к нескольким наиболее характерным видам.

Эта программа выдается, если нет точной номенклатуры обрабатываемых изделий и при слишком большой номенклатуры изделий.

Расчет годовой программы объема производства при задании, выданном в скрытом виде, определяется по формуле:

А = П х n (1 + а/100) х (1 + b/100), шт.

гдеА - объем производства;

П - количество объектов выпускаемых заводом, шт,;

n - количество термообрабатываемых деталей в одном комплекте, шт, n = 1;

а - количество запасных частей, %;

b - количество потерь, %, b = 1 ―2.

Считаем объем производства:

А = 60 000 х 1 (1 + 20/100) х (1 + 1/100) = 72720 комплектов.

Масса комплекта:

зубчатое колесо2,7 кг.

зубчатая шестерня3,2 кг.

зубчатая шестерня4,1 кг. ИТОГО:10 кг.

Для определения А в тоннах, считаем по формуле:

А [т] = А [шт] х вес детали [кг]

А [т] = 72720 х 10 = 727200 тонн.

2.5 Расчет основного, вспомогательного и дополнительного оборудования

2.5.1 Расчет основного оборудования

Расчет производительности

Производительность печи СШЦМ 6.12./10 составляет:

Р = М [кг/час]

τ

![]() где, Р - производительность [кг/час];

где, Р - производительность [кг/час];

М - масса садки, [кг];

τ - время термической обработки, [час];

Р = 270 = 22,5 [кг/час]

12

Расчет действительного фонда времени работы оборудования;

Фд = (365 - В П) х С х t х Кр

гдеВ - количество выходных дней в году ( за вычетом выходных, совпадающих с праздничными днями);

П - количество праздничных дней в году;

С - количество смен в сутках;

t - средняя длительность одной смены;

Кр - коэффициент использования номинального времени работы оборудования, учитывающий потери времени, составляет 6% от номинального времени, то

Кр = 1 – 6 = 0,94

100

Необходимое количество пече-часов рассчитываем по формуле:

Е = А [пече/час]

Р

где, А - производственная программа, [т];

Р - производительность печи, [тонн/год];

Е = 727200 = 23230 [пече/час]

22,5

Расчетное количество печей определяется по формуле:

Ср = Е Фд

Тогда расчетное количество печей:

Ср = 23230 = 4,05

5730

Принимаем количество печей равное 4. Ср = 4.

Коэффициент загрузки оборудования рассчитываем по формуле:

Кз = Ср х 100 = 4,05 = 1,35

Спр 3

Кз удовлетворяет условию для печей работающих по прерывистому графику Кз от 0,93 ÷ 1,0.

Значит тип оборудования выбран правильно.

Расчет потребного количество печей для отпуска рассчитывается аналогично.

Производительность печи СШО 6.12./3 составляет:

Р = М [кг/час]

где, Р - производительность [кг/час];

М - масса садки, [кг];

τ - время термической обработки, [час];

Р = 270 = 135 [кг/час]

Детали укладывают в приспособление, нагружая на вертикальные штыри (5 шт.), по 20 колец на каждый штырь.

Расчет действительного фонда времени работы оборудования;

Фд = (365 - В П) х С х t х Кр

Кр = 0,94

Фд = (365 102 – 9 ) х 3 х 8 х 0,94 = 5730.

Необходимое количество пече-часов рассчитываем по формуле:

Е = А [пече/час]

где, А - производственная программа, [т];

Р - производительность печи, [тонн/год];

Е = 727200 = 5386,6 [пече/час]

Расчетное количество печей определяется по формуле:

Ср = Е Фд

Тогда расчетное количество печей:

Ср = 5386,6 = 0,94 = 1

Принимаем количество печей равное 1. Ср = 1.

Коэффициент загрузки оборудования рассчитываем по формуле:

Кз = Ср х 100 = 1 = 1 Спр 1

Кз удовлетворяет условию для печей работающих по прерывистому графику Кз от 0,7 ÷ 1,0.

Значит тип оборудования выбран правильно.

2.5.2 Расчет дополнительного оборудования

В качестве дополнительного оборудования применяется эндоустановка. Производительность эндотермического генератора 20 м3/час.

Так как принятое СШЦМ 6.12/10 три, то необходима установка для приготовления эндогаза с производительностью 60 м3/час. Следовательно, принимаем установку ЭН-60.

2.6 Механизация и автоматизация производства

При проектировании участка термической обработки необходимо предусматривать комплексную механизацию всех основных и вспомогательных операций:

1) механизация и автоматизация технологических операций путем применения специального оборудования, оснащенного автоматическим регулированием, и управлением параметров температуры, времени нагрева, и среды обработки;

2) механизация и автоматизация вспомогательных, контрольно-приемочных и подъемно-транспортных операций путем, применения механизированных средств перемещения изделий, оборудования и оснастки;

3) автоматизация управления производственным потоком с помощью сложных систем регулирования и управления в соответствии с заданной программой;

4) агрегатирование средств механизации и автоматизации, т. е. совмещение выполнения в одном агрегате всех последовательных операций по обработке заданных изделий.

При массовом крупносерийном производстве, где используется специальное оборудование следует применять узкоспециализированные средства механизации и автоматизации.

Для регулирования температуры используются потенциометры; для регулирования среды обработки и интенсивности ее циркуляции в рабочем пространстве применяют газоанализаторы прямого косвенного действия и расходомеры, для продолжительности операции - реле времени.

При механизированной подаче обрабатываемости изделий используются специальные механизмы: подъемники, автооператоры, манипуляторы.

При межцеховом транспортировании тары с изделиями - электротележки (кары).

При работе оборудования необходимо проводить контроль и регулирование параметров технологического процесса, ХТО для получения информации о ходе ХТО по значениям одного или нескольких параметров.

Контроль температуры заключается в том, что сигнал вырабатывается датчиком, который находится в печи, автоматически поступает на измерительный прибор, который фиксирует текущие значения температуры.

Автоматическое регулирование температуры используется для поддержания требуемого значения температуры на определенном уровне.

В качестве измерительных приборов используется потенциометры.

Особенностью потенциометров является то, что в них используется компенсационный (нулевой) метод измерения, при котором полностью исключается ошибки измерения, связанные с изменением сопротивления измерительного контура.

Принцип действия потенциометра основан на том, что развиваемая термопарой термо-Э.Д.С., компенсируется равным по величине напряжением от дополнительного источника, который затем измеряется с высокой точностью.

3 СТРОИТЕЛЬНАЯ ЧАСТЬ

3.1 Разработка плана расположения оборудования на проектируемом участке

Термические цеха в своем составе имеют:

1) производственные участки;

2) вспомогательные отдельные (склады);

3) склады готовой продукции, вспомогательных материалов, приспособлений;

4) трансформаторные подстанции;

5) служебные и бытовые помещения.

Состав площадей изменяется в зависимости от размера и структуры цеха, характера технологических процессов и других особенностей.

В основу расстановки оборудования на плане и разрезах цеха должны быть положены

1) Намеченная компоновочная схема технологического грузопотока, не допускающая пересечения путей движения обрабатываемых изделий. Исключение может быть только для цехов индивидуального и мелкосерийного производства, но при этом общий грузопоток должен идти в одном направлении.

2) Возможность обслуживания и ремонта оборудования.

3) Организация межоперационного транспорта обрабатываемых изделий.

При установлении схемы расположения оборудования необходимо учесть, что печи должны располагаться вдоль наружных остекленных стен.

Участки с токсическим, шумопроизводящим оборудованием должны быть размещены в обособленных помещениях, изолированных от печного зала.

К такому оборудованию относятся участки для приготовления защитных атмосфер, воздуходувки высокого давления, установки для очистки дробью.

Проезды и проходы желательно размещать по периметру с обязательным расположением ворот и дверей у наружных стен.

3.2 Расчет площадей и описание основных элементов здания

Для размещения проектируемого участка цеха, с вредные газовыделениями и значительными избытками тепла (более 20 ккал/м3 х час), как правило должно использоваться одноэтажное здание прямоугольной формы, обеспечивающее наиболее эффективное удаление вредных веществ естественным путем.

При необходимости размещения термического цеха в многоэтажном здании, допустимо только как исключение, термический цех должен быть расположен на верхнем этаже достаточной высоты.

При компоновке термического цеха в общем корпусе с другими цехами изготовителями (кузнечный, механический), цех следует располагать наиболее протяженной стороной вдоль наружной стены корпуса с целью улучшения операций. При этом согласно строительным нормам СН 245,64 не менее 60/стен здания должны быть свободными от застройки вспомогательным и дополнительным оборудованием.

Все элементы здания термического цеха относятся к категории Т по признаку пожароопасности и должны выполняться из несгораемых материалов, отвечающих І и ІІ ступеням огнеопасности.

Ширина пролетов равна 12, 18, 21, 30 и 36 м, устанавливается в зависимости от схемы размещения оборудования и требуемой ширины проездов.

В проектируемом цехе принимаются следующие сетки колонн 12 х 18, 12 х 24, для крановых зданий и 12 х 24, 12 х 30 для зданий оборудованных кранами. Пролеты 6, 9 и 12 метров. Высота пролета принимается в зависимости от условий работы.

Для термического участка, который характеризуется значительным избытком и не требует утепления покрытия, проектируем его из асбоцементных листов.

На участке применяем светоаэрационные фонари "П"-образного профиля.

Покрытие полов на участке используем не скользкое, и легко очищаемое от загрязнений.

Для монтажа и ремонта оборудования используется подвесное оборудование (кран балка), и транспортные устройства (кары, погрузчики).

Термические цеха характеризуются большим количеством инженерных коммуникаций, установка и монтаж которых затрудняет нормальное проведение технологического процесса и не удовлетворяет требованиям промышленной эстетики. Вопрос рационального размещения коммуникаций, вспомогательного оборудования и складских помещений может быть решен путем сооружения, туннелей подвала или технологического этажа.

Для определения геометрических параметров участка необходимо рассчитать его площадь.

Общая площадь участка по назначению делится на:

1) производственную;

2) вспомогательную;

3) контрольно-бытовую.

К производственно-бытовой площади относятся площади производства, на которых производится обработка изделий, а также площади для хранения изделий до и после термической обработки.

В состав вспомогательных площадей входят:

- участки контроля термической обработки;

- проезды для внутреннего транспортирования грузов;

- площади, занимаемые установками для приготовления газовых, искусственных атмосфер;

- мастерские механика и энергетика по ремонту оборудования;

- экспресс - лаборатории по анализу материалов и технологических параметров газовых сред.

К конторско-бытовым площадям относятся помещения контор участка.

Необходимые площади проектируемого участка рассчитываем по укрупненным показателям, используя справочные данные.

По данным таблиц норм производственной площади, удельная площадь на единицу оборудования составляет Sпр = 60 м2.

С учетом того, что цифра приведена для одной операции нагрева, для четырех печей производственная площадь составляет Sпр = 240 м2.

Допускаемые площади складируемых помещений устанавливаются из соотношения:

П = (Суточная программа) х (норма хранения) (Допустимая нагрузка) х (коэффициент использования)

где, П - потребная площадь, м2;

Сп ― суточная программа частное отделение годовой программы в тоннах на количество рабочих дней в году;

норма хранения = 4;

допустимая нагрузка (грузонапряженность) = 4;

коэффициент использования площади = 0,25; (принимаются по данным таблицы).

Для складских площадей до и после термической обработки получаем:

С учетом того, что проезды и проходы размещены по территории участка, а ширина проезда составляет 4 м, b = 4 м, и общая длина участка а = 81м, площадь занимаемая проездом составляет:

Sпроезд = а х b = 81 х 4 = 324 м2.

Полезная потребная площадь составляет:

Sпол = Sпр + Sскл + Sк + Sпроезд

Участок контроля термической обработки, расположен в общем потоке оборудования занимает площадь Sк = 20 м2.

Sпол = 240 + 344 + 20 + 324 = 928 м2.

Вспомогательная площадь составляет 25 ― 35% от величины производственной площади, принимаем:

Sвсп = 0,3 х Sпол = 0,3 х 928 = 278,4 м2.

Конторские помещения включают в себя индивидуальные комнаты работников участка и занимают площадь.

Sк-б = 75 м2.

Общая площадь составляет:

Sобщ = Sпол + Sвсп + Sк-б = 962 + 288,6 + 75 = 1325 м2.

ЗАКЛЮЧЕНИЕ

1) На основании анализа нагружения для изготовления зубчатых шестерен с требуемыми свойствами выбрана сталь 25ХГТ.

2) Разработана химико-термическая обработка включающая в себя:

- нитроцементация;

- непосредственная закалка;

- отпуск.

3) Для выполнения заданного технологического процесса выбрана для осуществления цементации и непосредственной закалки печь типа СШЦМ-6.12/10, а для отпуска печь СШО 6.12/7. Режим работы которых позволяет проводить с минимальными затратами термическую обработку деталей.

После проведения химико-термической обработки деталь должна иметь следующие параметры:

hcл = 1,0 мм;

НRС = 59-63;

Спроектирована печь СШЦМ-6.12/10, планировка участка, карта технологического процесса, маршрутная технология.

Таким образом, спроектирован проект участка химико-термической обработки зубчатого колеса коробки передач с раздаточной коробкой.

СПИСОК РЕКОМЕНДУЕМЫХ ИСТОЧНИКОВ

1. Специальные стали. Учебник для вузов. Гольдштейн М.И. - М.: Металлургия, 1985, 408 с.

2. Марочник сталей и сплавов. - М.: Металлургия, 1971.

3. Ю.М. Лахтин, Металловедение и термическая обработка металлов. - М.: Металлургия, 1983, - 783 с.

4. Попов А.А., Попова Л.Е. Справочник термиста. - М.: Металлургия, 1965.

5. М.Е. Блантер Теория термической обработки. - М.: Металлургия, 1984.

6. С.Л. Рустем Оборудование термических цехов. - М.: Металлургия: 1964.

7. Стародубов К.Ф. и др. Дипломное проектирование термических цехов. - Киев: Выща школа, 1974.

Приложене 1

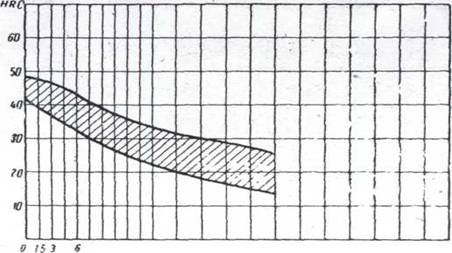

Рис.1 – Прокаливаемость стали 18 ХГТ

ПРИЛОЖЕНИЕ 2

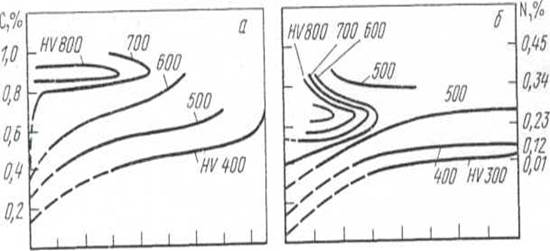

Рис. 2 - Диаграммы прокаливаемости цементованного (а) и нитроцементованного (б) слоя стали 25 ХГТ

ПРИЛОЖЕНИЕ 3

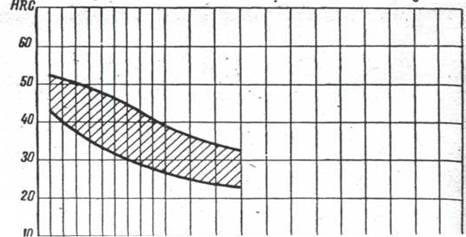

Рис. 3 - Прокаливаемость стали: 30 ХГТ С – образная диаграмма сталь 25 ХГТ

| поз | Обозначение | Наименование документа | Формат | Кол. | Прим. |

|

||||||||||||

| Документация |

|

|||||||||||||||||

МТ–31А 01.07 СБ |

Сборочный чертеж |

|

||||||||||||||||

| Сборочные |

|

|||||||||||||||||

|

единицы |

|

|||||||||||||||||

| 1 | МТ–31А 01.07 СБ 01 | Электропечь СШЦМ-6.12./9 | 3 |

|

||||||||||||||

| 2 | МТ–31А 01.07 СБ 02 | Электропечь СШО-6.12/9 | 1 |

|

||||||||||||||

| 3 | МТ–31А 01.07 СБ 03 | Закалочный бак | 1 |

|

||||||||||||||

| 4 | МТ–31А 01.07 СБ 04 | Промывной бак | 1 |

|

||||||||||||||

| 5 | МТ–31А 01.07 СБ 05 | Точильный станок | 1 |

|

||||||||||||||

| 6 | МТ–31А 01.07 СБ 06 | Щит управления | 5 |

|

||||||||||||||

| 7 | МТ–31А 01.07 СБ 07 |

Трансформатор |

1 |

|

||||||||||||||

| 8 | МТ–31А 01.05 СБ 08 | Установка для приготовления эндогаза | 1 |

|

||||||||||||||

| 9 | МТ–31А 01.07 СБ 09 | Место складирования | 2 |

|

||||||||||||||

| 10 | МТ–31А 01.07 СБ 10 | Кран-балка | 1 |

|

||||||||||||||

| 11 | МТ–31А 01.07 СБ 11 | Микроскоп | 5 |

|

||||||||||||||

| 12 | МТ–31А 01.07 СБ 12 | Твердомеры |

|

|||||||||||||||

МТ-31А 01.07 |

|

|||||||||||||||||

|

||||||||||||||||||

|

||||||||||||||||||

| № докум | Подпп. | Дата |

|

|||||||||||||||

| Разраб. | Березуцкая |

Ведомость проекта |

Лист | Лист | Листов |

|

||||||||||||

| Проверил | Протасенко |

|

||||||||||||||||

| Н контр. | ||||||||||||||||||

© 2009 База Рефератов