Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Проектирование механической системы промышленного робота манипулятора

Курсовая работа: Проектирование механической системы промышленного робота манипулятора

Факультет экономики и управления в машиностроении.

Кафедра инженерных наук и технологий.

Курсовая работа.

Тема: Проектирование механической системы промышленного робота манипулятора

Санкт - Петербург

2007 год.

Содержание

Введение

1) Часть №1: Проектный расчет вала редуктора

2) Часть №2: Конструирование вала

3) Часть №3: Приложения

Приложение №1

Приложение №2

Приложение №3

Приложение №4

Список литературы

Введение

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата, и служащий для передачи вращения от вала двигателя к валу рабочей машины. Кинематическая схема привода может включать, помимо редуктора, открытые зубчатые передачи, цепные или ременные передачи.

Назначение редуктора - понижение угловой скорости и соответствен но повышение вращающего момента ведомого вала по сравнению с ведущим. Механизмы для повышения угловой скорости, выполненные в виде отдельных агрегатов, называют ускорителями или мультипликаторами. Редуктор проектируют либо для привода определенной машины, либо по заданной нагрузке и передаточному числу без указания конкретного назначения.

Редукторы классифицируют по следующим признакам: типу передачи, (зубчатые, червячные или зубчато-червячные), числу ступеней (одноступенчатые, двухступенчатые), типу зубчатых колес (цилиндрические, конические, коническо-цилиндрические), относительному расположению валов редуктора в пространстве (горизонтальные, вертикальные), особенностями кинематической схемы (развернутая, соосная, с раздвоенной ступенью).

Возможности получения больших передаточных чисел при малых габаритах обеспечивают планетарные и волновые редукторы.

Сборку редуктора производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов: на ведущий вал насаживают шпонку и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают удерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтоф; затягивают болты, крепящие крышку корпуса.

Таким образом мы видим, что одной из важнейших составляющих редуктора является вал. В этой курсовой работе нам как раз предстоит спроектировать и сконструировать вал редуктора.

Предварительная конструктивная проработка вала и подшипниковых узлов выполняется на стадии эскизного проекта редуктора. Окончательное конструктивное исполнение этих узлов определяется по результатам расчета вала и подшипников по критериям их работоспособности. При известных нагрузках на вал эти расчеты можно произвести, составив расчетную схему вала.

Рассчитаем необходимый нам вал в соответствии с требованиями, изложенными в задании к курсовой работе.

Часть №1: Проектный расчет вала редуктора

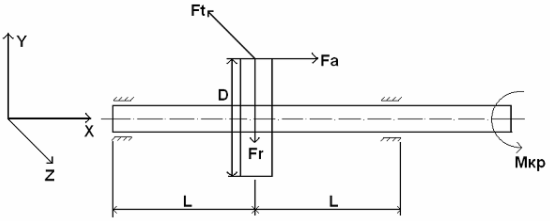

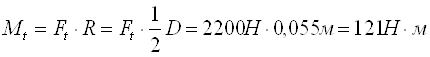

Ft = 2200H Ft – окружная сила

Fa = 770 H Fa – осевая сила

Fr = 836 H Fr – радиальное усилие

l = 0,16 м

D = 0,11 м

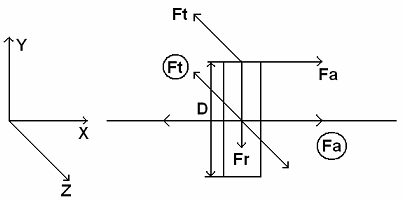

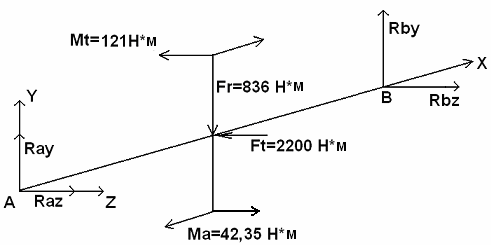

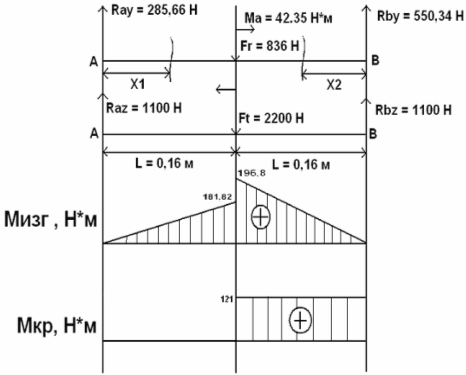

I. Силу Fa и Ft переносим к центру тяжести вала

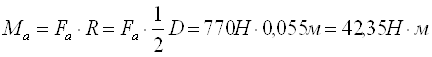

Момент Ма вызывает изгиб в вертикальной плоскости XOY.

Сила Fa вызывает растяжение, и в расчетах мы ее учитывать не будем.

Момент Mt вызывает кручение вала относительно оси OX.

II. Изобразим пространственную схему вала

Схема представляет собой балку, лежащую на двух опорах.

Внешние силы лежат в двух взаимно перпендикулярных плоскостях, поэтому составляющие реакции определим в тех же плоскостях, а затем подсчитаем результирующие реакции.

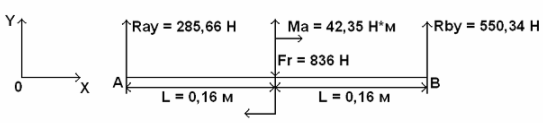

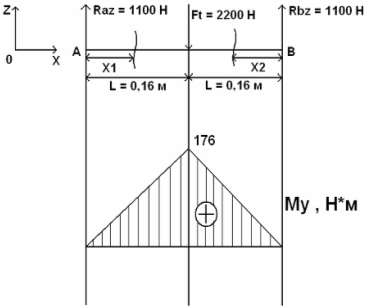

А) Чертим расчетную схему в вертикальной плоскости XOY и определяем составляющие реакции.

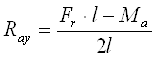

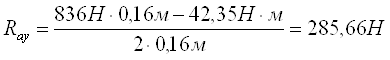

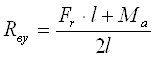

Ray → ∑Mв = 0

–Ray ∙ 2l + Fr ∙ l – Ma =0

Rву → ∑Mа = 0

Rвy ∙ 2l – Fr ∙ l – Ma =0

Проверка: ∑Y = 0

Ray – Fr + Rву = 0

285,66H – 836H + 550,34H = 0H =>Решение верно!

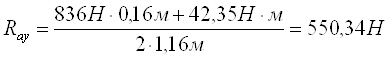

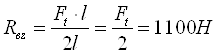

Б) Чертим схему вала в горизонтальной плоскости XOZ и определим составляющие реакции в этой плоскости.

![]()

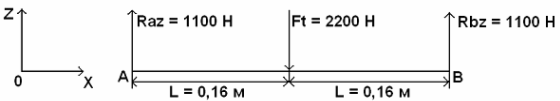

–Raz ∙2l + Ft ∙l = 0

Rвz → ∑Mа = 0

Rвz ∙2l – Ft ∙l = 0

Проверка: ∑Z = 0

Raz – Ft + Rвz = 0

1100H – 2200H + 1100H = 0H =>Решение верно!

В) Определим суммарную радиальную реакцию в опорах.

![]()

III. Строим эпюру изгибающих моментов

А) В вертикальной плоскости XOY.

1-й участок 0 ≤ X1 ≤ 0,16 м

Mz = Ray ∙ X1

При X1 = 0 м Mz1 = 0 H ∙м

При X1 = 0,16 м Mz1 = 45,71 H ∙м

2-й участок 0 ≤ X2 ≤ 0,16 м

Mz = Rвy ∙ X2

При X2 = 0 м Mz2 = 0 H ∙м

При X2 = 0,16 м Mz2 = 88,06 H ∙м

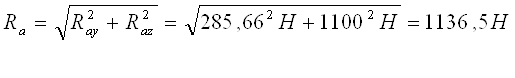

Б) В горизонтальной плоскости XOZ.

1-й участок 0 ≤ X1 ≤ 0,16 м

My = Raz ∙ X1

При X1 = 0 м My1 = 0 H ∙м

При X1 = 0,16 м My1 = 176 H ∙м

2-й участок 0 ≤ X2 ≤ 0,16 м

My = Rвz ∙ X2

При X2 = 0 м My2 = 0 H ∙м

При X2 = 0,16 м My2 = 176 H ∙м

A)

Б)

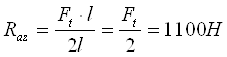

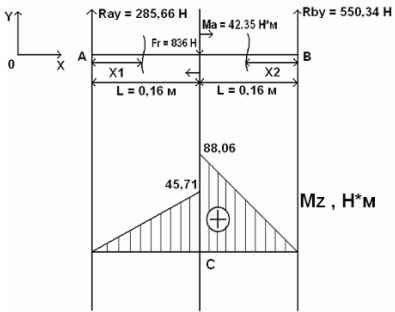

IV. Определение суммарных изгибающих моментов в сечении С

- Слева:

![]()

- Справа:

![]()

V. Строим эпюру Мкр. Мкр = -121 Н*м

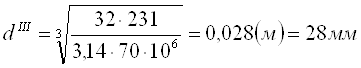

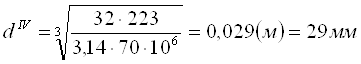

VI. Используя III и IV теории прочности, определяем эквивалентные (приведенные) моменты характерных сечений

![]()

![]()

VII. Определим опасное сечение и выпишем величину моментов в этом сечении

Опасное сечение в точке С.

Мизг = 196,8 Н ∙м

Мкр = 121 Н ∙м

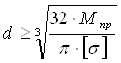

VIII. Вычисляем диаметр вала d

[σ] = 70 МПа

σmax = ![]() ≤ [σ]

≤ [σ]

28 мм округляем до 30 мм.

Из таблицы нормальных линейных размеров выбираем d = 30 мм.

Ориентировочное значение диаметра вала редуктора определено из полного проектного расчета вала на статическую прочность с учетом работы вала на изгиб и кручение. d = 30 мм принимаем в качестве выходного диаметра вала.

Часть №2: Конструирование вала

При конструировании вала необходимо выполнять следующие основные требования:

Конструкция вала должна обеспечивать его легкое изготовление.

Необходимо обеспечить простоту сборки и разборки деталей, сидящих на валу. Необходимо помнить, что многие элементы и размеры являются стандартными и по возможности должны быть выбраны из ряда нормальных линейных размеров ГОСТ 6636-69 (Приложение 1).

I. Подбор подшипника для вала

В качестве опор валов используют подшипники – устройства, предназначенные для направления относительного движения вала, а так же для передачи нагрузок на корпус машины.

В современном машиностроении подшипники качения являются основными видами опор валов. Подшипники качения представляют собой наружные и внутренние кольца, с расположенными между ними телами качения (шарики и ролики).

Для предотвращения соприкосновения тел качения их отделяют друг от друга сепаратором.

Самый распространенный в машиностроении подшипник – шариковый радиальный однорядный подшипник ГОСТ 8338 78 (Приложение 2).

Диаметр вала под подшипник качения применяется на 5 - 8 мм больше чем dвала.

d вала под подшипник = 30 мм + 5 мм = 35 мм

d вала под подшипник должен заканчиваться на 0 или 5 и должен быть целым числом.

По ГОСТ 8338-78 выбираем подшипник №207:

d = 35 мм

D = 72 мм

B = 17 мм

r = 2 мм

II. Определение d вала под колесо

d вала под колесо = dподшип +3r = 35 мм + 2 мм ∙3 = 41 мм

r – радиус фаски, применяемый при выборе подшипника.

Полученное значение округляем до ближайшего стандартного нормального значения.

d вала под колесо = 42 мм

Dколеса ≥ d вала под колесо

(110 мм ≥ 42 мм + 9 мм) => колесо надевается на вал и изготовляется отдельно.

III. Определение диаметра буртика вала

Буртик – участок вала (утолщение), который служит для ограничений перемещений колеса вдоль оси вала.

dбуртика ≥ d вала под колесо + 8мм => dбуртика ≥ 50мм.

Полученное значение округляем до ближайшего стандартного нормального значения. => dбуртика = 50мм.

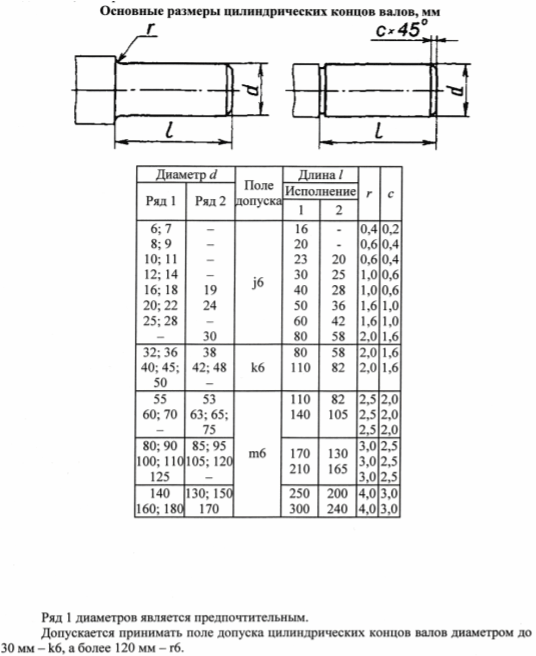

IV. Подбор шпонки

Для передачи крутящего момента от вала до ступицы колеса и фиксации детали на валу используется шпоночное соединение. Основная деталь соединения – шпонка, устанавливается в паз вала и соединяемой детали.

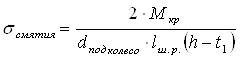

Размеры шпонок стандартизованы. Наиболее часто применяемые шпонки – призматические шпонки ГОСТ 22360-78 (Приложение №3). Размеры стандартной призматической шпонки (в, h, l) выбирают в зависимости от диаметра вала под колесо и длины ступицы под колесо.

l ступицы = (0,8мм…1,5мм) от диаметра вала под колесо

l шпонки = l ступицы – (5мм…10мм)

в = 12мм

h = 8 мм

t1 = 5мм (паз вала)

l ступицы = 0,8 ∙ d вала под колесо = 0,8 ∙ 42мм = 33,6мм ≈ 34мм

l шпонки = 34мм ∙ (5мм…10мм)= от 24мм до 29мм

Выбираем l шпонки =28мм

l шпонки рабочая = l шпонки – в = 28мм – 12мм = 16мм

При действии на вал крутящего момента на шпонку действует напряжение смятия. После выбора размеров шпонки необходим проверочный расчет шпоночного соединения на прочность по напряжению смятия (сжатие в зоне контакта).

![]()

![]()

σсмятия ≤ [σ]

[σ] = (110Мпа … 190МПа)

120,04МПа ≤ 190МПа => Условия прочности на смятие шпонки выполняются.

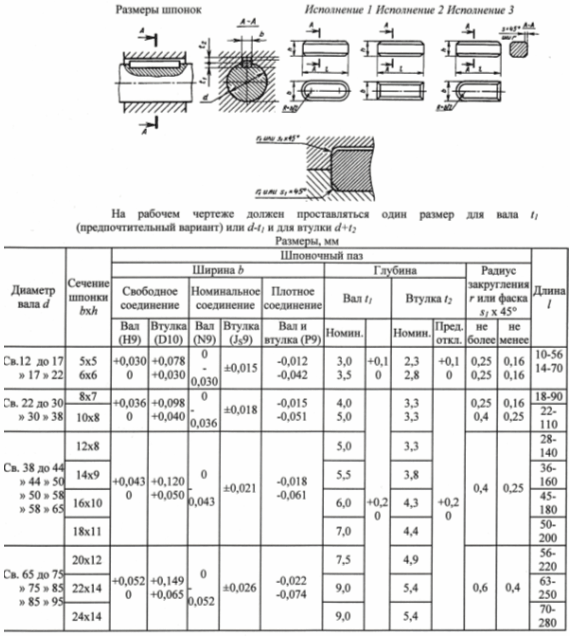

V. Определение длины концевого участка вала

d = 30мм (из первой части расчета).

В соответствии с ГОСТ 12080 – 66 выбираем d = 30мм, l = 80 мм.

I. Приложение №1

Нормальные линейные размеры, мм (ГОСТ 6636-69)

| 3,2 | 5,6 | 10 | 18 | 32 | 56 | 100 | 180 | 320 | 560 |

| 3,4 | 6,0 | 10,5 | 19 | 34/35 | 60/62 | 105 | 190 | 190 | 600 |

| 3,6 | 6,3 | 11 | 20 | 36 | 63/65 | 110 | 200 | 360 | 630 |

| 3,8 | 6,7 | 11,5 | 21 | 38 | 67/70 | 120 | 210 | 380 | 670 |

| 4,0 | 7,1 | 12 | 22 | 40 | 71/72 | 125 | 220 | 400 | 710 |

| 4,2 | 7,5 | 13 | 24 | 42 | 75 | 130 | 240 | 420 | 750 |

| 4,5 | 8,0 | 14 | 25 | 45/47 | 80 | 140 | 250 | 450 | 800 |

| 4,8 | 8,5 | 15 | 26 | 48 | 85 | 150 | 260 | 480 | 850 |

| 5,0 | 9,0 | 16 | 28 | 50/52 | 90 | 160 | 280 | 500 | 900 |

| 5,3 | 9,5 | 17 | 30 | 53/55 | 95 | 170 | 300 | 530 | 950 |

II. Приложение №2

Шариковые радиальные однорядные подшипники (ГОСТ 8338 – 75) Размеры, мм

| Обозначение подшипников |

d |

D |

В |

r |

Шарики | Масса, кг |

С, кН |

С0, кН |

nпред ××10-3, мин‑1 |

|||||||||

|

Dw |

z |

|||||||||||||||||

|

Легкая серия диаметров 2, узкая серия ширин 0 |

||||||||||||||||||

| 205 | 25 | 52 | 15 | 1,5 | 7,94 | 9 | 0,12 | 14,0 | 6,95 | 12,0 | ||||||||

| 206 | 30 | 62 | 16 | 1,5 | 9,53 | 9 | 0,20 | 19,5 | 10,0 | 10,0 | ||||||||

| 207 | 35 | 72 | 17 | 2,0 | 11,11 | 9 | 0,29 | 25,5 | 13,7 | 9,0 | ||||||||

| 208 | 40 | 80 | 18 | 2,0 | 12,7 | 9 | 0,36 | 32,0 | 17,8 | 8,0 | ||||||||

| 209 | 45 | 85 | 19 | 2,0 | 12,7 | 9 | 0,41 | 33,2 | 18,6 | 7,5 | ||||||||

| 210 | 50 | 90 | 20 | 2,0 | 12,7 | 10 | 0,47 | 35,1 | 19,8 | 7,0 | ||||||||

| 211 | 55 | 100 | 21 | 2,5 | 14,29 | 10 | 0,60 | 43,6 | 25,0 | 6,5 | ||||||||

| 212 | 60 | 110 | 22 | 2,5 | 15,88 | 10 | 0,80 | 52,0 | 31,0 | 6,0 | ||||||||

| 213 | 65 | 120 | 23 | 2,5 | 16,67 | 10 | 0,98 | 56,0 | 34,0 | 5,5 | ||||||||

| 214 | 70 | 125 | 24 | 2,5 | 17,46 | 10 | 1,08 | 61,8 | 37,5 | 5,0 | ||||||||

| 215 | 75 | 130 | 25 | 2,5 | 17,46 | 11 | 1,18 | 66,3 | 41,0 | 4,8 | ||||||||

| 216 | 80 | 140 | 26 | 3,0 | 19,05 | 10 | 1,40 | 70,2 | 45,0 | 4,5 | ||||||||

| 217 | 85 | 150 | 28 | 3,0 | 19,84 | 11 | 1,80 | 83,2 | 53,0 | 4,3 | ||||||||

| 218 | 90 | 160 | 30 | 3,0 | 22,23 | 10 | 2,2 | 95,6 | 62,0 | 3,8 | ||||||||

| 220 | 100 | 180 | 34 | 3,5 | 25,4 | 10 | 3,2 | 124,0 | 79,0 | 3,4 | ||||||||

|

Средняя серия диаметров 3, узкая серия ширин 0 |

||||||||||||||||||

| 304 | 20 | 52 | 15 | 2,0 | 9,53 | 7 | 0,14 | 15,9 | 7,8 | 13 | ||||||||

| 305 | 25 | 62 | 17 | 2,0 | 11,51 | 7 | 0,23 | 22,5 | 11,4 | 11 | ||||||||

| 306 | 30 | 72 | 19 | 2,0 | 12,3 | 8 | 0,34 | 28,1 | 14,6 | 9 | ||||||||

| 307 | 35 | 80 | 21 | 2,5 | 14,29 | 7 | 0,44 | 33,2 | 18,0 | 8,5 | ||||||||

| 308 | 40 | 90 | 23 | 2,5 | 15,08 | 8 | 0,63 | 41,0 | 22,4 | 7,5 | ||||||||

| 309 | 45 | 100 | 25 | 2,5 | 17,46 | 8 | 0,83 | 52,7 | 30,0 | 6,7 | ||||||||

| 310 | 50 | 110 | 27 | 3,0 | 19,05 | 8 | 1,08 | 61,8 | 36,0 | 6,3 | ||||||||

| 311 | 55 | 120 | 29 | 3,0 | 20,64 | 8 | 1,35 | 71,5 | 41,5 | 5,6 | ||||||||

| 312 | 60 | 130 | 31 | 3,5 | 22,23 | 8 | 1,70 | 81,9 | 48,0 | 5,0 | ||||||||

| 313 | 65 | 140 | 33 | 3,5 | 23,81 | 8 | 2,11 | 92,3 | 56,0 | 4,8 | ||||||||

| 314 | 70 | 150 | 35 | 3,5 | 25,4 | 8 | 2,60 | 104,0 | 63,0 | 4,5 | ||||||||

| 315 | 75 | 160 | 37 | 3,5 | 26,99 | 8 | 3,10 | 112,0 | 72,5 | 4,3 | ||||||||

| 316 | 80 | 170 | 39 | 3,5 | 28,58 | 8 | 3,60 | 124,0 | 80,0 | 3,8 | ||||||||

| 317 | 85 | 180 | 41 | 4,0 | 30,16 | 8 | 4,30 | 133,0 | 90,0 | 3,6 | ||||||||

| 318 | 90 | 190 | 43 | 4,0 | 31,75 | 8 | 5,10 | 143,0 | 99,0 | 3,4 | ||||||||

| 320 | 100 | 215 | 47 | 4,0 | 36,51 | 8 | 7,00 | 174,0 | 132,0 | 3,0 | ||||||||

|

Тяжелая серия диаметров 4, узкая серия ширин 0 |

||||||||||||||||||

| 403 | 17 | 62 | 17 | 2,0 | 12,7 | 6 | 0,27 | 22,9 | 11,8 | 12 | ||||||||

| 405 | 25 | 80 | 21 | 2,5 | 16,67 | 6 | 0,5 | 36,4 | 20,4 | 9 | ||||||||

| 406 | 30 | 90 | 23 | 2,5 | 19,05 | 6 | 0,72 | 47,0 | 26,7 | 8,5 | ||||||||

| 407 | 35 | 100 | 25 | 2,5 | 20,64 | 6 | 0,93 | 55,3 | 31,0 | 7,0 | ||||||||

| 408 | 40 | 110 | 27 | 3,0 | 22,23 | 6 | 1,20 | 63,7 | 36,5 | 6,7 | ||||||||

| 409 | 45 | 120 | 29 | 3,0 | 23,02 | 7 | 1,52 | 76,1 | 45,5 | 6,0 | ||||||||

| 410 | 50 | 130 | 31 | 3,5 | 25,4 | 7 | 1,91 | 87,1 | 52,0 | 5,3 | ||||||||

| 411 | 55 | 140 | 33 | 3,5 | 26,99 | 7 | 2,3 | 100,0 | 63,0 | 5,0 | ||||||||

| 412 | 60 | 150 | 35 | 3,5 | 28,58 | 7 | 2,8 | 108,0 | 70,0 | 4,8 | ||||||||

| 413 | 65 | 160 | 37 | 3,5 | 30,16 | 7 | 3,4 | 119,0 | 78,0 | 4,5 | ||||||||

| 414 | 70 | 180 | 42 | 4,0 | 34,93 | 7 | 5,3 | 143,0 | 105,0 | 3,8 | ||||||||

| 416 | 80 | 200 | 48 | 4,0 | 38,1 | 7 | 7,0 | 163,0 | 125,0 | 3,4 | ||||||||

| 417 | 85 | 210 | 52 | 5,0 | 39,69 | 7 | 8,0 | 174,0 | 135,0 | 3,2 | ||||||||

| 418 | 90 | 225 | 54 | 5,0 | - | - | 11,4 | 186,0 | 146,0 | - | ||||||||

Пример обозначения шарикового радиального подшипника легкой серии с d=50 мм, D = 80 мм, 5=16 мм: Подшипник 210 ГОСТ 8338-75

III. Приложение №3

Призматические шпонки (ГОСТ 22360 – 78)

Размеры шпоночных пазов.

IV. Приложение №4

Концы валов цилиндрические (ГОСТ 12080 – 66).

Цилиндрические концы валов предусматриваются в двух исполнениях:

1 – длинные, 2 короткие.

Список литературы

1. С.А. Чернавский «Курсовое проектирование деталей машин». М.: «Машиностроение» 1987 г.

2. С.А. Чернавский «Проектирование механических передач». М.: «Машиностроение» 1984 г.

3. Дунаев П.Ф. Леликов О.П. . «Курсовое проектирование детали машин». Высшая школа 1990 год.

4. Иванов В.Н. «Детали машин». Высшая школа 1991 год.

5. Федоренко В.А., Шошин А.И. «Справочник по машиностроительному черчению». Л.: Машиностроение, 1988 г.- 446с

6. Акушина А.И. «Техническая механика: теоретическая механика и сопротивление материалов». М.; Высшая школа, 2003.- 352с

7. Ицкович Г.М. «Сопротивление материалов». М.; Высшая школа, 2001.- 256с

© 2009 База Рефератов