Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Проектирование редуктора

Курсовая работа: Проектирование редуктора

Содержание

Введение

1Пояснительная записка

Назначение и выбор конструкции редуктора

Выбор сорта масла

Выбор посадок

Сборка редуктора

2 Расчетная часть проекта

Исходные данные для проектирования

Содержание расчета

Выбор электродвигателя и кинематический расчет

Расчет редуктор

Предварительный расчет валов редуктора

Конструктивные размеры шестерни и колеса

Конструктивные размеры корпуса редуктора

Расчет открытой передачи

Проверка долговечности подшипников

Проверка прочности шпоночных соединений

Уточнённый расчет валов

Список используемой литературы

Введение

В современное время развитие народного хозяйства зависит от машиностроения. Для современного машиностроения характерно:

• Повышение требований к техническому уровню

• Повышение требований к качеству и надежности

• Увеличение сроков долговечности техники

Основные требования, предъявляемые к создаваемой машине:

• Высокая производительность

• Надежность

• Технологичность

• Ремонтопригодность

• Минимальные габариты и масса

• Удобство эксплуатации

• Экономичность

• Техническая эстетика

Все эти требования учитывают в процессе проектирования.

При расчетах, конструировании и изготовлении машин должны строго соблюдаться государственные стандарты (ГОСТы), отраслевые стандарты(ОСТы), стандарты предприятий(СТП).Основы надежности закладываются при проектировании изделия, при выборе оптимальных вариантов конструкции. В данном курсовом проекте сконструирован привод подвесного конвейера.

Привод состоит из цилиндрического редуктора и конической передачи. В пояснительной записке выполнены геометрические и прочностные расчеты механических передач, валов, подобраны подшипники, выполнен их расчет на долговечность. В графической части курсового проекта выполнен сборочный чертеж редуктора, рабочие чертежи ведомого вала и зубчатого колеса.

1. ПОЯСНИТЕЛЬАЯ ЗАПИСКА

1.1 Назначение и выбор конструкции редуктора

Редуктором называют механизм, выполненный в виде самостоятельного агрегата с целью понижения частоты вращения ведомого вала и увеличения вращающего момента на ведомом валу. Редуктор состоит из зубчатых или червячных колес, валов, подшипников, крышек подшипников, корпуса и др.

Редукторы широко применяют в приводах различных рабочих машин в разных отраслях машиностроения. Соединение редуктора с двигателем осуществляется с помощью муфты или ременных и цепных передач. Редукторы классифицируют по типам, типоразмерам и исполнениям.

Тип редуктора определяют– по виду применяемых зубчатых передач и порядку их размещения в направлении от быстроходного вала к тихоходному, по числу ступеней передачи и по расположению геометрической оси тихоходного вала в пространстве.

Редукторы бывают цилиндрические, конические, коническо – цилиндрические, червячные, червячно цилиндрические, цилиндрическо – червячные, планетарные, волновые и т.д.

По числу ступеней передач различают редукторы одноступенчатые, двухступенчатые, трехступенчатые.

По расположению геометрической оси тихоходного вала в пространстве различают редукторы: горизонтальные и вертикальные.

Типоразмер редуктора определяет тип и главный размер тихоходной ступени для цилиндрических и червячных передач главным параметром является межосевое расстояние, конической – внешний делительный диаметр. Другими параметрами зубчатых редукторов являются коэффициент ширины зубчатых колес, модули зубчатых колес, углы наклона зубьев, а для червячных редукторов дополнительно коэффициент диаметра червяка.

Исполнение редуктора определяют передаточное число, вариант сборки, форма концевых участков валов. Основная энергетическая характеристика редуктора – номинальный вращающий момент на тихоходном валу.

Цилиндрические редукторы применяют для передачи движения между валами, оси которых параллельны.

Наиболее распространены вертикальные и горизонтальные цилиндрические ре-дукторы с прямыми и шевронными зубьями.

Максимальное передаточное число одноступенчатого цилиндрического редуктора по ГОСТу равно 12,5. Высота одноступенчатого редуктора с таким или близким к нему передаточным числом больше, чем двухступенчатого с тем же значением. По-этому практически редукторы с передаточным числом, близким к максимальному, применяют редко, ограничиваясь 6.

Выбор горизонтальной и вертикальной схемы для редукторов всех типов обу-словлен удобством общей компоновки привода.

1.2 Выбор сорта масел

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до погружения колеса на всю длину зуба.

Контактное напряжение и средняя окружная скорость колес

σн=487,13 МПа

υ=0,62 м/с

Кинематическая вязкость приблизительно равна 40*10-6 м/с (1.табл.10.8).

Принимаем масло индустриальное И-40А (1.табл.10.10).

Подшипники смазываем пластичным смазочным материалом, закладываемым в подшипниковые камеры при монтаже.

Принимаем солидол марки УС-2(1.табл.9.14)

Объем заливаемого масла вычисляем по формуле

Vм=0,6*Pтр.

Vм=0,5*3,3=1,65 дм3=1,65 л

Уровень масла hм, мм, вычисляем по формуле

hм= Vм/(a*b),

где a,b–размеры рабочей камеры, м;

a=2,8 дм3 (по построению);

b=1,3 дм3 (по построению).

hм= 1,65/(2,8*1,3)=0,45 дм=45 мм

1.3 Выбор посадок

Посадка шестерни и колеса на вал H7/t6 (ГОСТ 25347–82).

Посадка муфты на вал редуктора H7/p6 (ГОСТ 25347–82).

Шейки валов под подшипники выполняем с отклонением вала k6. Отклонения отверстий в корпусе под наружные кольца по H7 (ГОСТ 25347–82).

Следующие посадки принимаем, пользуясь справочными данными:

Шейки валов под войлочные уплотнения выполняем с отклонением вала h8.

1.3 Сборка редуктора

Перед сборкой внутреннюю полость редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

В ведущий вал закладывают шпонку и напрессовывают шестерню до упора в бурт; на вал надевают кольца, маслоотражатели и напрессовывают шарикоподшипники, нагретые масле; в камеры вставляют распорные кольца.

Аналогично монтируют ведомый вал.

На корпус центруют крышку редуктора штифтами.

Заворачивают подшипниковые крышки и закладывают войлочное уплотнение.

Проверяют провинчиванием валов отсутствие заклинивания подшипников (валы должны поворачиваться от руки) и закрепляют подшипниковые крышки с войлочным уплотнением болтами, крепят крышку редуктора.

Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, установленной техническими условиями.

2. РАСЧЕТНАЯ ЧАСТЬ ПРОЕКТА

2.1 Исходные данные для проектирования

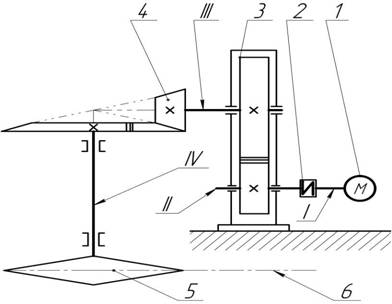

Рисунок 1– Привод к подвесному конвейеру

1–двигатель; 2–МУВЗ; 3–цилиндрический редуктор; 4–коническая передача; 5–ведущие звездочки конвейера; 6–тяговая цепь.

I,II,III,IV валы, соответственно,– двигателя, быстроходный и тихоходный редуктора, рабочей машины.

Таблица 1–Исходные данные

| Исходные данные | Значения величин |

| Тяговая сила цепи F, кН | 5,5 |

| Скорость грузовой цепи υ, м/с | 0,55 |

| Шаг грузовой цепи p, мм | 80 |

| Число зубьев звездочки z | 9 |

| Допускаемое отклонение скорости грузовой цепи δ, % | 3 |

| Срок службы привода L, лет | 6 |

2.2 СОДЕРЖАНИЕ РАСЧЕТА

2.2.1 Выбор электродвигателя и кинематический расчет

Общий КПД привода η вычисляют по формуле

η = η1* η2* (η3)2* η4 ,

где η1- КПД цилиндрического редуктора ,η1=0,98 (1.табл. 1.1.);

η2- КПД конической передачи, η2=0,97 (1.табл. 1.1.);

η3- КПД, учитывающий потери пары подшипников качения, η3=0,99

(1.табл. 1.1.);

η4- КПД, учитывающий потери в опорах вала подвесного конвейера, η4=0,99 (1.табл. 1.1.).

η=0,98*0,97*(0,99)2*0,99=0,92

Мощность на валу подвесного конвейера P, кВт, вычисляют по формуле

P=F*υ ,

где F -тяговая сила цепи, F=5,5 кH;

υ -скорость тяговой цепи, υ=0,55 м/с.

P=5,5*0,55=3,025 кВт

Требуемую мощность электродвигателя Pтр., кВт, вычисляют по формуле

Pтр. =P/ η

Pтр.=3,025/0,92=3,3 кВт

Частоту вращения вала подвесного конвейера n3, об/мин, вычисляют по формуле

n3=(60*103*υ)/(z*p) ,

где p- шаг грузовой цепи, p=80*10-3м;

z- число зубьев, z = 9.

n3=(60*103*0,55)/(9*80)=45,8 об/мин

Угловую скорость ω3, рад/с, вычисляют по формуле

ω3=π* n3/30

ω3=3,14*45,8/30=4,8 рад/с

Выбираем электродвигатель 4А112MВ6У2

Pдв. = 4,0 кВт

nдв. =1000 об/мин (1.табл. П1)

s = 5,1%

dдв.= 32 мм (1.табл.П2)

Номинальную частоту вращения электродвигателя nдв., об/мин, вычисляют по формуле

nдв. =n-s

nдв. =1000-51=949 об/мин

Угловую скорость электродвигателя ωдв., рад/с, вычисляют по формуле

ωдв.= π* nдв. /30

ωдв.=3,14*949/30=99,3 рад/с

Общее передаточное отношение i вычисляют по формуле

i = ωдв. /ω3

i =99,3/4,8=20,68

Принимаем iред,= 4 (1.стр.36).

Передаточное число открытой передачи iо.п. вычисляют по формуле

iо.п. = i / iред,

iо.п. =20,68/4≈5

Таблица 2 – Частоты вращений и угловые скорости валов редуктора и вала подвесного конвейера

Вал A n1=nдв.=949 об/мин ω1=ωдв.=99,3рад/с

Вал B n2=n1/ iо.п.=237,3 об/мин ω2= ω1/ iо.п.=24,83 рад/с

Вал C n3=47,5 об/мин ω3=4,8 рад/с

Вращающий момент на валу шестерни T1, H*м , вычисляют по формуле

T1=Pтр./ ω1

T1=3300/99,3=33,2 H*м

Вращающий момент на валу колесаT2,H*м, вычисляют по формуле

T2=T1* iред

T2=33,2*4=132,8 H*м

Вращающий момент на валу колеса конической передачи T3,H*м, вычисляют по формуле

T3=T2* iо.п.

T3=135,9*5=664 H*м

2.2.2 Расчет редуктора

Принимаю для шестерни 40ХН, термическая обработка-улучшение,

твердость HB 280.

Принимаю для колеса 40ХН, термическая обработка-улучшение, твердость

HB 250.

Допускаемое контактное напряжение [σн], МПа, вычисляют по формуле

[σн]= σн lim b*KHL/[SH] ,

где σн lim b=2HB+70-предел контактной выносливости при базовом числе циклов;

KHL-коэффициент долговечности, KHL=1;

SH- коэффициент безопасности, SH=1,1.

Допускаемое напряжение для шестерни [σн1], МПа, вычисляют по формуле

[σн1]= (2*HB1+70)*KHL/[SH]

[σн1]=(2*280+70)*1/1,1=572 МПа

Допускаемое напряжение для колеса [σн2], МПа, вычисляют по формуле

[σн1]= (2*HB2+70)*KHL/[SH]

[σн1]=(2*250+70)*1/1,1=518 МПа

Допускаемое контактное напряжение [σн], МПа, вычисляют по формуле

[σн]=0,45*([σн1]+ [σн2])

[σн]=0,45*(572+518)=491 МПа

Межосевое расстояние aω, мм, вычисляют по формуле

aω=Kа*(iред.+1)*3√((T2*KHβ)/( [σн]2*(iред.)2*ψba)),

где Kа–коэффициент для прямозубой передачи, Kа=49,5;

iред.–передаточное число редуктора, iред.=4;

T2–вращающий момент на ведомом валу, T3=132,8 Н*м;

KHβ–коэффициент учитывающий неравномерность распределения на-грузки

по ширине венца, KHβ=1;

[σн] – допускаемое напряжение для материала колес, [σн]=491 МПа;

ψba–коэффициент ширины венца по межосевому расстоянию, ψba=0,25.

aω=49,5*(4+1)*3√((132,8*1*103)/( 4912*42*0,25))=127,8 мм

Принимаю aω=125 мм (1.ст.36)

Нормальный модуль зацепления mn, мм, вычисляют по формуле

mn=(0,01÷0,02)* aω

mn=(0,01÷0,02)*125=(1,25÷2,5) мм

Принимаю mn=2 мм ( 1.ст.36)

Число зубьев шестерни z1 вычисляют по формуле

z1=(2* aω)/ ((iред.+1)*mn)

z1=(2*125)/(5*2)=25

Принимаю z1=25

Число зубьев колеса z2 вычисляют по формуле

z2= z1* iред.

z2=25*4=100

Принимаю z2=100

Уточняю

iред.= z2/ z1

iред.=100/25=4

Делительные диаметры d1,d2, мм, вычисляют по формуле

d1=mn* z1

d2=mn* z2

d1=2*25=50 мм

d2=2*100=200 мм

Проверка

aω=( d1+ d2)/2

aω=(50+200)/2=125 мм

Диаметры вершин зубьев da1, da2, мм, вычисляют по формуле

da1= d1+2*mn

da2= d2+2*mn

da1=50+4=54 мм

da2=200+4=204 мм

Диаметр впадин зубьев df1, df2, вычисляют по формуле

df1= d1-2,5*m

df2= d2-2,5*m

df1= 50-2,5*2=45 мм

df2= 200-2,5*2=195 мм

Ширину колеса b2, мм, вычисляют по формуле

b2= ψba* aω

b2=0,25*125≈32 мм

Ширину шестерни b1, мм, вычисляют по формуле

b1= b2+5

b1=32+5=37 мм

Коэффициент ширины шестерни по диаметру ψbd вычисляют по формуле

ψbd=b1/d1

ψbd=37/50=0,74

Окружную скорость колёс υ, м/с, вычисляют по формуле

υ=ω2*d1/2

υ=24,83*50*10-3/2=0,62 м/с

Принимаю 8-ую степень точности (1.ст.32)

Контактное напряжение σн, МПа, вычисляют по формуле

σн=(310/ aω)*√(T2*KH*(iред.+1)3)/(b2*(iред.)2)≤ [σн],

где KH= KHα* KHβ* KHυ–коэффициент нагрузки,

где KHα–коэффициент, учитывающий неравномерность распределения

нагрузки между зубьями, KHα=1,06 (1.табл.3.4)

KHβ–коэффициент, учитывающий неравномерность распределения

нагрузки по ширине венца, KHβ=1,025 (1.табл.3.5)

KHυ–динамический коэффициент, KHυ=1,11.табл.3.6)

KH=1,06*1,025*1,1=1,19

σн=(310/ 125)*√(132,8*1,19*(4+1)3*103)/(32*(4)2) ≤ [σн]=491 МПа

σн=487,13 МПА< [σн]=491МПа

Условие прочности выполнено

Окружную силу Ft, H, вычисляют по формуле

Ft=2*T1/d1

Ft=2*33,2*103/50=1328 H

Радиальную силу Fr, H, вычисляют по формуле

Fr= Ft*tgα,

где α–угол зацепления, α=20о

Fr=1328*tg20о=483 H

Напряжение изгиба σf, МПа, вычисляют по формуле

σf=( Ft*Kf*Yf* Yβ* Kfα)/(b*mn)≤ [σf],

где Kf= Kfβ* Kfυ–коэффициент нагрузки,

где Kfβ–коэффициент, учитывающий неравномерность распределения

нагрузки по длине зуба, Kfβ=1,065 (1.табл.3.7)

Kfυ–динамический коэффициент, Kfυ=1,2 (1.табл.3.8)

Kf=1,065*1,2=1,23

Yf1– коэффициент формы зуба шестерни, Yf1=3,61(1.стр.42)

Yf2– коэффициент формы зуба колеса, Yf2=3,60(1.стр.42)

Kfα– коэффициент, учитывающий неравномерность распределения

нагрузки между зубьями, Kfα=0,92

σf2=( Ft*Kf*Yf2* Kfα)/(b2*mn)≤ [σf]

σf2= (1328*1,23*3,60*0,92)/(32*2)=84,5 МПа< [σf]=206 МПа

Условие прочности выполнено

2.2.3 Предварительный расчет валов редуктора

Ведущий вал

Диаметр выходного конца dв1,мм, вычисляем по формуле

dв1=3√ (16*Tk1)/(π*[τk]),

где Tk1 –вращающий момент на валу, Tk1=135,9 Н*м;

[τk]–допускаемое напряжение на кручение, [τk]=25 МПа.

dв1=3√(16*33,2*103/3,14*25=18,9 мм

Принимаем dв1=30 мм

Принимаем диаметр под подшипниками dп1=35 мм

Ведомый вал

Диаметр выходного конца dв2,мм, вычисляем по формуле

dв2=3√ (16*Tk2)/(π*[τk])

dв2=3√ (16*132,8*103)/(3,14*25)=30 мм

Принимаем dв2=35 мм

Принимаем диаметр под подшипниками dп2=40 мм

Принимаем диаметр под колесом dк2=45 мм

2.2.4 Конструктивные размеры шестерни и колеса

Шестерня

Шестерню выполняем за одно целое с валом

Делительный диаметр шестерни d1=50 мм

Внешний диаметр шестерни da1=54 мм

Ширина шестерни b1=37 мм

Колесо

Делительный диаметр колеса d2=200 мм

Внешний диаметр колеса da2=204 мм

Ширина венца b2=32 мм

Диаметр ступицы колеса dст, мм, вычисляем по формуле

dст≈1,6*dк2

dст≈1,6*60=96 мм

Принимаем dст=96 мм

Длину ступицы колеса lст, мм, вычисляем по формуле

lст≈(1,2÷1,5)* dк2

lст≈(1,2÷1,5)*40=(48÷60) мм

Принимаем lст=60 мм

Толщину обода колеса δ0, мм, вычисляем по формуле

δ0=(2,5÷4)*mn

δ0=(2,5÷4)*2=5÷8 мм

Принимаем δ0=8 мм

Толщину диска C, мм, вычисляем по формуле

C=0,3* b2

C=0,3*32=9,6 мм

Принимаем С=10 мм

2.2.5 Конструктивные размеры корпуса редуктора

Толщину стенок корпуса и крышки δ, δ1,мм, вычисляем по формулам:

δ=0,04*aω+2

δ1=0,032*aω+2

δ=0,04*250+1=12мм

δ1=0,032*250+1=10 мм

Принимаем δ= 12мм

δ1=10 мм

Толщину верхнего пояса корпуса и крышки b, b1,мм, вычисляем по формуле

b=b1=1,5* δ

b=b1=1,5*12=18 мм

Толщину нижнего пояса p, мм, вычисляем по формуле

p=1,5* δ

p=1,5*12=18 мм

р2=(2,25÷2,27) δ

р2=(2,25÷2,27)12=15÷33мм

Принимаем p2=30 мм

Диаметр фундаментных болтов d1, мм, вычисляем по формуле

d1=(0,03÷0,036)*aω+12

d1=(0,03÷0,036)*250+12=19,5÷21 мм

принимаю : d1=20мм

Принимаем фундаментные болты с резьбой М20

Диаметр болтов, крепящих крышку к корпусу у подшипника, d2, мм, вычисляем по формуле

d2=16мм

d3=12мм

2.2.6. Расчет открытой передачи

Принимаем для шестерни сталь 40Х, термическая обработка-улучшение,

твердость HB 270.

Принимаем для колеса сталь 40Х, термическая обработка-улучшение, твер-дость HB 245.

Допускаемое контактное напряжение [σн], МПа, вычисляют по формуле

[σн]= σн lim b*KHL/[SH] ,

где σн lim b=2HB+70-предел контактной выносливости при базовом числе цик¬лов;

KHL-коэффициент долговечности, KHL=1;

SH- коэффициент безопасности, [SH]=1,15.

[σн]= 560*1/1,15=487 МПа

Внешний делительный диаметр колеса de2, мм, вычисляют по формуле

de2=Kd*3√(T3*KHβ*i)/([σH]2*(1-0,5*ψbRe)2* ψbRe) ,

где Kd–для колес с прямыми зубьями, Kd=99;

T3–вращающий момент на ведомом валу, T3=664 Н*м;

KHβ–коэффициент, учитывающий неравномерность распределения нагрузки

по ширине венца, KHβ=1,35(1.табл.3.1.);

i–передаточное число редуктора, i=4;

[σH]–допускаемое напряжение для материала колес, [σH]=487 МПа;

ψbRe–коэффициент ширины венца по отношению к внешнему конусному

расстоянию, ψbRe=0,285.

de2=99*3√(664*1,35*5*103)/(4872*(1-0,5*0,285)2*0,285)=444 мм

Принимаем de2=450мм (1.ст.49)

Число зубьев шестерни z1=25

Число зубьев колеса z2 вычисляют по формуле

z2= z1* i

z2=25*5=125

Внешний окружной модуль me, мм, вычисляют по формуле

me= de2/ z2

me=450/125=3,6

Уточняем значение de2

de2= me* z2

de2=3,6*125=450 мм

Углы делительных конусов δ1, δ2, в градусах, вычисляют по формулам

ctg δ1=i

ctg δ1=5

δ1=11,3o

δ2=90o- δ1

δ2=90o-14,04o=78,7o

Внешнее конусное расстояние Re, мм, вычисляют по формуле

Re=0,5* me*√ (z12+ z22)

Re=0,5* 3,6*√ (252+ 1252)=229,5 мм

Ширину венца b, мм, вычисляют по формуле

b= ψbRe* Re

b=0,285*229,5≈65,4 мм

Внешний делительный диаметр шестерни, de1, мм, вычисляют по формуле

de1= me* z1

de1=3,6*25=900 мм

Средний делительный диаметр шестерни d1, мм, вычисляют по формуле

d1=2*( Re-0,5*b)*sin δ1

d1=2*( 229,5-0,5*65,4)*sin (11,3o)=77,12 мм

Внешний диаметр колеса dae2, мм, вычисляют по формуле

dae2= de2+2* me*cos δ2

dae2= 450+2* 3,6*cos (78,7º)=452 мм

Средний окружной модуль m, мм, вычисляют по формуле

m= d1/ z1

m=77,12/25=3,08 мм

Коэффициент ширины шестерни по среднему диаметру ψbd, вычисляют по формуле

ψbd=b/d1

ψbd=65,4/77,12=0,85

Среднюю окружную скорость колёс υ, м/с, вычисляют по формуле

υ=ω1*d1/2

υ=99,4*77,12/2000=3,83 м/с

Принимаем 7-ую степень точности.

Контактное напряжение σн, МПа, вычисляют по формуле

σн=(335/( Re-0,5*b) )*√(T3*KH*√(i2+1)3)/(b*i2)≤ [σн],

где KH= KHα* KHβ* KHυ–коэффициент нагрузки,

где KHα–коэффициент, учитывающий неравномерность распределения

нагрузки между зубьями, KHα=1 (1.табл.3.4)

KHβ–коэффициент, учитывающий неравномерность распределения

нагрузки по ширине венца, KHβ=1,27 (1.табл.3.5)

KHυ–динамический коэффициент, KHυ=1 (1.табл.3.6)

KH=1*1*1,27=1,27

σн=(335/ 196,8)*√(664*1,27*√(52+1)3*103)/(65,4*(5)2) ≤ [σн]=487 МПа

σн=445,1 МПА< [σн]=487 МПа

Условие прочности выполнено

Окружную силу Ft, H, вычисляют по формуле

Ft=2*T2/d1=2*T2* cos βn /( mn* z1)

Ft=2*132,8*103/77,12=3444 Н

Радиальную силу для шестерни равной осевой силе для колеса Fr1, Fа2, H, вычисляют по формуле

Fr1= Fа2= Ft*tgα* cos δ1,

где α–угол зацепления, α=20о

Fr1= Fа2=3444*tg20о*cos 11o=1230 H

Осевую силу для шестерни равную радиальной силе для колеса Fа1, Fr2, Н,

вычисляют по формуле

Fа2= Fr1= Ft*tg α*sin δ1

Fа1= Fr2=3444* tg 20о*sin 79о=1230 Н

Напряжение изгиба σf, МПа, вычисляют по формуле

σf=( Ft*Kf*Yf)/(b*m)≤ [σf],

где Kf= Kfβ* Kfυ–коэффициент нагрузки,

где Kfβ–коэффициент, учитывающий неравномерность распределения

нагрузки по длине зуба, Kfβ=1,49 (1.табл.3.7);

Kfυ–динамический коэффициент, Kfυ=1 (1.табл.3.8).

Kf=1,49*1=1,49

Эквивалентное число зубьев zυ1, zυ2, вычисляют по формулам

для шестерни zυ1= z1/ cos δ1

для колеса zυ2= z2/ cos δ2

для шестерни zυ1= 25/ cos 11о =26

для колеса zυ2= 125/ cos 79о=655

Yf1– коэффициент формы зуба шестерни, Yf1=3,88(1.стр.42)

Yf2– коэффициент формы зуба колеса, Yf2=3,60(1.стр.42)

Допускаемое контактное напряжение [σf], МПа, вычисляют по формуле

[σf]=(G0limb)/[Sf],

где G0limb–предел контактной выносливости при базовом числе циклов

для шестерни G0limb=1,8*270=490 МПа

для колеса G0limb=1,8*245=440 МПа

[Sf]–коэффициент безопасности, [Sf]=1,75(1.стр.344).

Допускаемое напряжение [σf1], [σf2] вычисляют по формуле

для шестерни [σf1]=490/1,75=280 МПа

для колеса [σf2]=440/1,75=251 МПа

Находим отношение [σf]/Yf

для шестерни 280/3,88=72 МПА

для колеса 251/3,60=70 МПа

Дальнейший расчет следует вести для зубьев колеса, для которого найдено

меньшее отношение

σf=( Ft*Kf*Yf2)/(b*m)< [σf]

σf=( 3444*1,49*3,60)/(65,4*3,08)=91,7 МПа< [σf]=251 МПа

Условие прочности выполнено

2.2.7 Проверка долговечности подшипников

Таблица 3–Подшипники в редукторе

Условное

обозначение

подшипника d D B C C0

мм кН

107 35 62 14 15,9 8,5

408 40 110 27 63,7 36,5

Ведущий вал

Ft1=1328 H Fr1=483 H

l1=0,05 м

Вертикальная плоскость

∑М2=0

Ry1*2*l1-Fr1*l1=0

Ry1= Fr1*l1/(2*l1)

Ry1= 483*0,07/(2*0,07)=241,5 Н

∑М1=0

Fr1*l1-Ry2*2*l1=0

Ry2= (Fr1*l1)/(2* l1)

Ry2=(483*0,05)/(2* 0,05)=241,5 Н

Проверка

∑Fiy=0

- Ry2-Ry1+Fr1=0

-241,5-241,5+483=0

Горизонтальная плоскость

Rx2= Rx1= Ft1/2

Rx2= Rx1=1328/2=664 Н

Суммарную реакцию Pr, H, вычисляют по формуле

Pr=√ (Rx)2+ (Ry)2

Pr1=√6642+241,52=707 Н

Pr2=√6642+241,52=707 Н

Осевую нагрузку подшипников Pa, Н, вычисляют по формуле

Pa=Fa1

Pa= 0 Н

Рассмотрим правый подшипник

Отношение

Pa/ C0=0/8500=0

Отношение

Pa/ Pr2=0/707=0<e

Эквивалентную нагрузку Pэ2, Н, вычисляют по формуле

Pэ2=V*Pr2*Kб*Kт,

где V–коэффициент, V=1(1.П7);

Kб– коэффициент, Kб=1,2(1.табл.9.19);

Kт– коэффициент, Kт=1(1.табл.9.20).

Pэ2= 1*707*1,2*1=848,4 Н

Расчетную долговечность L2, млн.об, вычисляют по формуле

L2=(C/Pэ2)3,

где C–динамическая грузоподъемность, C=15,9 кН (табл.2).

L2=(15,9/0,85)3=6 500 млн.об.

Расчетную долговечность Lh2, ч, вычислят по формуле

Lh2=(L2*106)/(60*n),

где n–частота вращения ведущего вала, n=949 об/мин (табл.1).

Lh2=(6 500*106)/(60*949)≈ 115 000ч

Данная долговечность приемлема

Ведомый вал

Ft2=1328 H Ft3=3444 H l3=0,08 м

Fr2=483 H Fr3=1230 H d3/2= 0,039 м

l2=0,05 м Fa3=1230 H

Вертикальная плоскость

∑М4=0

-Ry3*2*l2+Fr2*l2-Fr3*l3+Fa3*d3/2=0

Ry3= (Fr2*l2-Fr3*l3+Fa3*d3/2)/ (2*l2)

Ry3= (483*0,05-1230*0,08+1230*0,039)/ (2*0,05)= -262,8 Н

∑М3=0

Ry4*2*l2-Fr2*l2-Fr3*(l3+2* l2)+Fa3*d3/2=0

Ry4= (Fr2*l2+Fr3*(l3+2* l2)-Fa3*d3/2)/ (2*l2)

Ry4= (483*0,05+1230*(0,08+2*0,05)-1230*0,039)/ (2*0,05)=1975,8 Н

Проверка

∑Fiy=0

Ry3+Ry4- Fr2- Fr3 = 0

-262,8+1975,8 - 483 -1230 = 0

Горизонтальная плоскость

∑М4=0

Rx3*2*l2-Ft2*l2-Ft3*l3=0

Rx3= (Ft2*l2+Ft3*l3)/( 2*l2)

Rx3=(1328*0,05+3444*0,08)/( 2*0,05)=3419,2 Н

∑М3=0

Rx4*2*l2+Ft2*l2-Ft3*(l3+2*l2)=0

Rx4=(Ft3*(l3+2*l2)- Ft2*l2)/( 2*l2)

Rx4= (3444*(0,08+2*0,05)- 1328*0,05)/( 2*0,05)=5535,2 Н

Проверка

∑Fix=0

-Rx3+Rx4+Ft2- Ft3 = 0

-3419,2+5535,2+1328-3444=0

Суммарную реакцию Pr, H, вычисляют по формуле

Pr=√ (Rx)2+ (Ry)2

Pr3=√3419,22+262,82=3429 Н

Pr4=√5535,22+1975,82=5877 Н

Осевую нагрузку подшипников Pa, Н, вычисляют по формуле

Pa=Fa3

Pa= 1230 Н

Рассмотрим правый подшипник

Отношение

Pa/ C0=1230/36500=0,033

Отношение

Pa/ Pr4=1230/5877=0,21<e=0,24

Эквивалентную нагрузку Pэ4, Н, вычисляют по формуле

Pэ4=V*Pr4*Kб*Kт,

где V–коэффициент, V=1(1.П7);

Kб– коэффициент, Kб=1,2(1.табл.9.19);

Kт– коэффициент, Kт=1(1.табл.9.20).

Pэ4= 1*5877*1,2*1=7052 Н

Расчетную долговечность L4, млн.об, вычисляют по формуле

L4=(C/Pэ4)3,

где C–динамическая грузоподъемность, C=63,7 кН (табл.2).

L4=(63,7/7,052)3= 737 млн.об.

Расчетную долговечность Lh4, ч, вычислят по формуле

Lh4=(L4*106)/(60*n),

где n–частота вращения ведомого вала, n=237,3 об/мин(табл.1).

Lh4=(737*106)/(60*237,3)≈ 52 000 ч

Данная долговечность приемлема

2.2.8 Уточненный расчет валов

Принимаем для валов Сталь 45, термическая обработка–нормализация.

Пределы выносливости σ-1, τ-1, МПа вычисляют по формуле

σ-1=0,43*[σв]

τ-1=0,58* σ-1,

где [σв]–предел прочности, [σв]=570 МПа (1.табл.3.3).

σ-1=0,43*570=245 МПа

τ-1=0,58*245=142 МПа

Ведущий вал

Сечение А-А (под муфтой)

Концентрация напряжений вызвана наличием шпоночной канавки.

Изгибающий момент М1, Н*мм, по ГОСТ 16162-78 вычисляют по формуле

М1=2,5*√T1*(L/2),

где L–длина посадочного участка полумуфты, L=0,08 м.

М1=2,5*√33,2*1000*(0,08/2)=18,2 Н*мм

Момент сопротивления сечения W1, мм3, вычисляют по формуле

W1=π*(dв1)3/32-(b1*t1*(dв1-t1)2/(2*dв1)),

W1=3,14*(30)3/32-(10*5*(30-5)2/(2*30))=2,13*103 мм3

Амплитуду и максимальное напряжение цикла по нормальным напряжениям συ, МПа, вычисляют по формуле

συ= σmax= М1/ W1

συ= σmax=18,2*103/2,13*103=8,5 МПа

Коэффициент запаса прочности по нормальным напряжениям sυ вычисляют по формуле

sσ= σ-1/(( kσ/ εσ)* συ),

где kσ=1,6 (1.табл.8.5);

εσ=0,88 (1.табл.8.8).

sσ= 245/((1,6/0,88)*22,2)=6,07

Момент сопротивления кручению Wк1, мм3, вычисляют по формуле

Wк1=π*(dк1)3/16-(b1*t1*(dк1-t1)2/(2*dк1)),

Wк1= 3,14*(30)3/16-(10*5*(30-5)2/(2*30))=4,23*103 мм3

Амплитуду и среднее напряжение цикла касательных напряжений τυ, МПа,

вычисляют по формуле

τυ= τm= τmax/2=0,5*T1/ Wк1

τυ= τm= τmax/2=0,5*33,2*103/4,23*103=3,92 МПа

Коэффициент запаса прочности по касательным напряжениям sτ вычисляют по формуле

sτ= τ-1/(( kτ/ ετ)* τυ+ψττm),

где kτ=1,5 (1.табл.8.5);

ετ=0,77 (1.табл.8.8);

ψτ–коэффициент, ψτ=0,1.

sτ= 142/((1,5/0,77)*3,92+0,1*3,92)=17,15

Коэффициент запаса прочности s вычисляют по формуле

s= (sσ* sτ)/(√( sσ)2+( sτ)2)≥[s]

s= (6,07*17,15)/(√(6,07)2+(17,15)2) = 5,72>[s]=2

Полученный коэффициент соответствует нормативам

Ведомый вал

Сечение Б-Б

Концентрация напряжений вызвана напрессовкой подшипника.

Суммарный изгибающий момент М2, Н*мм, вычисляют по формуле

М2=√(Mx2)2+(My2)2,

где Mx2, My2–изгибающие моменты под правым подшипником,

Mx2=50,43*103 Н*мм

My2=275,52*103 Н*мм

М2=√50,43*103)2+(275,52*103)2=280*103 Н*мм

Момент сопротивления сечения Wнетто2, мм3, вычисляют по формуле

Wнетто2=π*(dп2)3/32

Wнетто2=3,14*(40)3/32)=6,28*103 мм3

Амплитуду и максимальное напряжение цикла по нормальным напряжениям συ, МПа, вычисляют по формуле

συ= σmax= М2/ W2

συ= σmax=280*103/6,28*103=44,6 МПа

Коэффициент запаса прочности по нормальным напряжениям sυ вычисляют по формуле

sσ= σ-1/(( kσ/ εσ)* συ),

где kσ/ εσ =2,7 (1.табл.8.7);

sσ= 245/(2,7*44,6)=2,04

Момент сопротивления кручению Wкнетто2, мм3, вычисляют по формуле

Wкнетто2=π*(dп2)3/16

Wкнетто2= 3,14*(40)3/16=12,56*103 мм3

Амплитуду и среднее напряжение цикла касательных напряжений συ, МПа,

вычисляют по формуле

τυ= τm= τmax/2=0,5*T2/ Wкнетто2

τυ= τm= τmax/2=0,5*132,8*103/12,56*103=5,29 МПа

Коэффициент запаса прочности по касательным напряжениям sτ вычисляют по формуле

sτ= τ-1/(( kτ/ ετ)* τυ+ψττm),

где kτ/ ετ =2,02 (1.табл.8.7);

ψτ–коэффициент, ψτ=0,1.

sτ= 142/(2,02*5,29+0,1*5,29)=12,7

Коэффициент запаса прочности s вычисляют по формуле

s= (sσ* sτ)/(√( sσ)2+( sτ)2)≥[s]

s= (2,04*12,7)/(√(2,04)2+(12,7)2)=2,02>[s]=2

Полученный коэффициент соответствует нормативам

Таблица 4–Коэффициенты запаса прочности в опасных сечениях

Опасные сечения А-А Б-Б

Коэффициент запаса прочности s 5,72 2,02

Во всех сечениях s>[s]=2

2.2.9 Проверка прочности шпоночных соединений

Шпонка под полумуфтой

dв1=30 мм

b×h×l= 10×8×60

t1=5 мм

T1=33,2 Н*м

Напряжение смятия σсм, МПа, вычисляют по формуле

σсм=2*T2/( dв1*(h-t)*(l-b))≤ [σсм]

σсм=2*33,2*1000/( 30*(8-5)*(60-10))=14,75 МПа< [σсм] =120 МПа

Условие прочности выполнено

Шпонка под колесом

dк2=45 мм

b×h×l= 14×9×50

t=5,5 мм

T2=132,8 Н*м

σсм=2*132,8*1000/( 45*(9-5,5)*(50-14))=46,8 МПа< [σсм] =120 МПа

Условие прочности выполнено

Шпонка под конической шестерней

dв2=35 мм

b×h×l= 10×8×60

t=5 мм

T2= 132,8 Н*м

σсм=2*132,8*1000/( 35*(8-5)*(60-10))= 50,6 МПа< [σсм] =120 МПа

Условие прочности не выполнено, ставлю 2 шпонки.

© 2009 База Рефератов