Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Проектирование горизонтального цилиндрического редуктора

Курсовая работа: Проектирование горизонтального цилиндрического редуктора

Проектирование горизонтального цилиндрического редуктора

Введение

В данной работе проектируется горизонтальный цилиндрический редуктор. Закрытая передача косозубая, зубья у колеса наклонены вправо. Открытая передача – клиноременная, ведомый шкив расположен на быстроходном валу и закреплен на нем стопорной многолапчатой шайбой и круглой шлицевой гайкой. Передача вращающего момента на тихоходном валу происходит за счет упругой муфты с торообразной оболочкой. В редукторе находится две пары шариковых однорядных подшипников, установленных по схеме враспор. На обоих валах крышки подшипников (глухая и с жировыми канавками) врезные. Крышка корпуса крепится к основанию с помощью болтов. Подшипники смазываются пластичными материалами. С внутренней стороны подшипниковых узлов полости подшипников закрываются уплотнительными шайбами. Смазывание зацепления осуществляется жидким маслом картерным непроточным способом (окунанием). Масло заливают в редуктор через люк, который закрывается крышкой, а сливают – через специальное отверстие, закрываемое пробкой с цилиндрической резьбой. Для отслеживания уровня масла к корпусу прикреплен круглый маслоуказатель. Предварительная сборка корпуса осуществляется с помощью штифтов. Для обеспечения разъединения крышки и основания, склеенных уплотняющим покрытием, при разборке применяем отжимные винты, которые ставим в двух противоположных местах крышки корпуса.

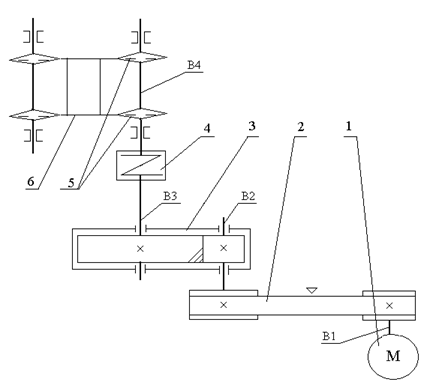

1. Кинематическая схема привода

|

1. двигатель 2. клиноременная передача 3. цилиндрический редуктор 4. упругая муфта с торообразной оболочкой 5. ведущая звездочка конвейера 6. тяговая цепь |

Исходные данные: Тяговая сила цепи Скорость тяговой цепи Шаг тяговой цепи Число зубьев звездочки Срок службы привода |

|

Валы: В1 – двигателя, В2 – быстроходный редуктора, В3. тихоходный редуктора, В4 – рабочей машины (тяговой цепи) |

|

2. Выбор электродвигателя. Кинематический и силовой расчет привода

2.1 Определение номинальной мощности и номинальной частоты вращения двигателя

Мощность двигателя зависит от требуемой мощности рабочей машины, а его частота вращения от частоты вращения приводного вала рабочей машины.

Исходные данные:

![]() – тяговая сила цепи

конвейера,

– тяговая сила цепи

конвейера,

![]() – скорость цепи конвейера.

– скорость цепи конвейера.

1. Определяем требуемую мощность конвейера:

![]()

2. Определяем КПД привода:

![]()

где ![]() – КПД закрытой передачи

(цилиндрический редуктор),

– КПД закрытой передачи

(цилиндрический редуктор),

![]() – КПД открытой передачи

(клиноременная передача),

– КПД открытой передачи

(клиноременная передача),

![]() – КПД муфты,

– КПД муфты,

![]() – КПД подшипников

качения (по кинематической схеме в редукторе две пары подшипников),

– КПД подшипников

качения (по кинематической схеме в редукторе две пары подшипников),

![]() – КПД подшипников

скольжения (по схеме на приводном валу конвейера одна пара подшипников).

– КПД подшипников

скольжения (по схеме на приводном валу конвейера одна пара подшипников).

3. Находим требуемую мощность двигателя:

![]() .

.

Из условия ![]() по таблице диапазонов

мощностей трехфазных асинхронных двигателей серии 4А (А.Е. Шейнблит

«Курсовое проектирование деталей машин», таблица 2.1, стр. 41) выбираем

ближайшее к требуемой мощности двигателя значение номинальной мощности

по таблице диапазонов

мощностей трехфазных асинхронных двигателей серии 4А (А.Е. Шейнблит

«Курсовое проектирование деталей машин», таблица 2.1, стр. 41) выбираем

ближайшее к требуемой мощности двигателя значение номинальной мощности![]() .

.

4.

По

значению номинальной мощности ![]() выбираем

четыре варианта типа двигателя серии А4:

выбираем

четыре варианта типа двигателя серии А4:

| Вариант | Тип двигателя |

Номинальная мощность |

Частота вращения, об/мин | |

| синхронная |

При номинальном режиме |

|||

| 1 | 4АМ112МАУ3 | 2,2 | 750 | 700 |

| 2 | 4АМ100L6У3 | 2,2 | 1000 | 950 |

| 3 | 4АМ90L4У3 | 2,2 | 1500 | 1425 |

| 4 | 4АМ80В2У3 | 2,2 | 3000 | 2850 |

2.2 Определение передаточного числа привода

Исходные данные:

![]() – скорость тяговой цепи

конвейера,

– скорость тяговой цепи

конвейера,

![]() – число зубьев звездочки,

– число зубьев звездочки,

![]() – шаг тяговой цепи.

– шаг тяговой цепи.

1. Определяем частоту вращения приводного вала конвейера:

![]() – диаметр барабана,

– диаметр барабана,

![]() .

.

2. Находим передаточное число привода для каждого варианта:

![]() ,

,

![]() ,

, ![]() ,

, ![]() ,

, ![]() .

.

3.

Передаточное

число привода ![]() .

.

Рекомендуемые значения передаточных чисел для открытой ременной и закрытой цилиндрической зубчатой передач соответственно:

![]() ,

, ![]() .

.

Следовательно,

передаточное число привода ![]() .

.

В этот

промежуток попадают передаточные числа для первого и второго вариантов

двигателя. Из двух вариантов выбираем второй (![]() ,

,

![]() ), так как первый вариант (

), так как первый вариант (![]() ;

; ![]() ) не рекомендуется для

приводов общего назначения.

) не рекомендуется для

приводов общего назначения.

Выбрали двигатель 4АМ100L6У3

4.

Производим

разбивку передаточного числа привода: ![]() ,

,

![]()

2.3 Кинематический и силовой расчет привода

Индексом Б обозначены параметры быстроходного вала, Т – тихоходного, дв – двигателя, вых конвейера.

1. Кинематические характеристики:

Частоты вращения:

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

Угловые скорости:

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

2. Силовые характеристики:

Мощности:

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

Вращающие моменты:

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

|

Тип двигателя 4АМ100L6 У3 |

|||||||

| Параметр | Передача | Параметр | Вал | ||||

| закрытая цилиндр. зубчатая | открытая ременная | двигателя | редуктора | тяговой цепи | |||

| быстроходный | тихоходный | ||||||

|

Передаточное число |

5,0 | 3,68 |

Расчетная мощность Р, кВт |

1,69 | 1,64 | 1,59 | 1,54 |

|

Угловая скорость |

99,48 | 27,03 | 5,41 | 5,41 | |||

|

КПД |

0,97 | 0,97 |

Частота вращения п, об/мин |

950 | 258,15 | 51,63 | 51,63 |

|

Вращающий момент Т,

|

16,98 | 60,91 | 293,96 | 285,2 | |||

3. Расчет и конструирование открытой клиноременной передачи

3.1 Проектный расчет клиноременной передачи

Данные, необходимые при расчете:

![]() – передаточное число

ременной передачи;

– передаточное число

ременной передачи;

![]() – номинальная мощность

двигателя.

– номинальная мощность

двигателя.

1.

По

номограмме выбираем нормальное сечение ремня А, так как ![]() ,

, ![]() .

.

2.

Определяем

минимально допустимый диаметр ведущего шкива ![]() ,

так как

,

так как ![]() .

.

3.

В

целях повышения срока службы ремней применим ведущий шкив с расчетным диаметром

![]() на порядок выше,

чем

на порядок выше,

чем ![]() .

.

4. Определяем диаметр ведомого шкива:

![]() ,

,

где ![]() – коэффициент скольжения.

– коэффициент скольжения.

Полученное

значение округляем до ближайшего стандартного: ![]() .

.

5.

Определяем

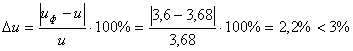

фактическое передаточное число и проверяем его отклонение от заданного ![]() :

:

![]() .

.

.

.

6. Определим ориентировочное межосевое расстояние:

![]() ,

,

где ![]() – высота сечения для клинового

ремня нормального сечения А.

– высота сечения для клинового

ремня нормального сечения А.

7. Находим расчетную длину ремня:

![]()

Предварительный

расчет показал, что для обеспечения угла обхвата ремнем ведущего шкива ![]() необходимо взять

необходимо взять ![]() , а не

, а не ![]() , которое, которое ближе к

полученному значению

, которое, которое ближе к

полученному значению ![]() .

.

8. Уточним значение межосевого расстояния по стандартной длине:

![]()

![]() .

.

9. Определяем угол обхвата ремнем ведущего шкива:

![]() ,

,

при этом

выполнено условие ![]() .

.

10. Находим скорость ремня:

![]() ,

,

где ![]() – частота вращения

ведущего шкива,

– частота вращения

ведущего шкива,

![]() – допускаемая скорость

ремня;

– допускаемая скорость

ремня;

11. Определяем частоту пробегов ремня:

![]() ,

,

где ![]() – допускаемая частота

пробегов ремня.

– допускаемая частота

пробегов ремня.

12.

В

зависимости от типа ремня, его сечения, скорости ![]() ,

м/с, и диаметра ведущего шкива

,

м/с, и диаметра ведущего шкива ![]() , мм,

выбираем интерполированием (А.Е. Шейнблит «Курсовое проектирование деталей

машин», таблица 5.5, стр. 89) допускаемую приведенную мощность,

передаваемую одним клиновым ремнем:

, мм,

выбираем интерполированием (А.Е. Шейнблит «Курсовое проектирование деталей

машин», таблица 5.5, стр. 89) допускаемую приведенную мощность,

передаваемую одним клиновым ремнем:![]() .

.

Для дальнейших расчетов выбираем поправочные коэффициенты:

![]() – коэффициент динамичности

нагрузки и длительности работы (при нагрузке с умеренными колебаниями с учетом

двухсменной работы);

– коэффициент динамичности

нагрузки и длительности работы (при нагрузке с умеренными колебаниями с учетом

двухсменной работы);

![]() – коэффициент угла

обхвата

– коэффициент угла

обхвата ![]() на меньшем шкиве;

на меньшем шкиве;

![]() – коэффициент влияния

отношения расчетной длины ремня

– коэффициент влияния

отношения расчетной длины ремня ![]() к

базовой

к

базовой ![]() ,

, ![]() ;

;

![]() – коэффициент числа

ремней в комплексе клиноременной передачи (при ожидаемом числе ремней

– коэффициент числа

ремней в комплексе клиноременной передачи (при ожидаемом числе ремней ![]() ).

).

Определяем допускаемую мощность, передаваемую одним клиновым ремнем:

![]()

13. Определяем количество клиновых ремней:

![]() ,

,

где ![]() – номинальная мощность

двигателя;

– номинальная мощность

двигателя;

![]() – допускаемая мощность,

передаваемая ремнями.

– допускаемая мощность,

передаваемая ремнями.

Принимаем

число ремней ![]() .

.

14. Вычисляем силу предварительного натяжения одного клинового ремня:

![]()

15. Находим окружную силу, передаваемую комплектом клиновых ремней:

![]()

16.

Определяем

силы натяжения ведущей ![]() и ведомой

и ведомой ![]() ветвей одного клинового

ремня:

ветвей одного клинового

ремня:

![]() ,

,

![]() .

.

17. Находим силу давления ремней на вал комплекса клиновых ремней:

![]() .

.

3.2 Проверочный расчет клиноременной передачи

18.

Проверим

прочность одного клинового ремня по максимальным напряжениям в сечении ведущей

ветви ![]() :

:

![]()

а) Находим напряжение растяжения в клиновом ремне:

![]() ,

,

где ![]() – площадь сечения ремня.

– площадь сечения ремня.

б) Находим напряжения изгиба в клиновом ремне:

![]() ,

,

где ![]() – модуль продольной

упругости при изгибе для

– модуль продольной

упругости при изгибе для

прорезиненных ремней,

![]() – высота сечения

клинового ремня,

– высота сечения

клинового ремня,

![]() – диаметр ведущего

шкива.

– диаметр ведущего

шкива.

в) Находим напряжения от центробежных сил:

![]() ,

,

где ![]() – плотность материала

клинового ремня.

– плотность материала

клинового ремня.

Определяем максимальные растягивающие напряжения в сечении ремня:

![]() ,

,

где ![]() – допускаемое напряжения

растяжения для клиновых ремней.

– допускаемое напряжения

растяжения для клиновых ремней.

Таким образом, условие прочности выполнено.

| Параметр | Значение | Параметр | Значение |

| Тип ремня | Клиновой |

Частота пробегов ремня |

3,55 |

| Сечение ремня | А |

Диаметр ведущего шкива |

100 |

|

Количество ремней |

4 |

Диаметр ведомого шкива |

355 |

|

Межосевое расстояние |

317 |

Максимальное напряжение |

8,696 |

|

Длина ремня |

1400 |

Предварительное

натяжение |

130,52 |

|

Угол обхвата малого

шкива |

134 |

Сила давления ремня

|

961,15 |

3.3 Конструирование ведомого шкива открытой передачи

В

проектируемой ременной передаче при окружной скорости ![]() шкив выполняют литым из

чугуна СЧ15.

шкив выполняют литым из

чугуна СЧ15.

Необходимые для нахождения параметров шкива данные (для клинового ремня нормального сечения А – А.Е. Шейнблит «Курсовое проектирование деталей машин», табл. К40):

![]() .

.

Расчетный

диаметр шкива![]() , число клиновых ремней

, число клиновых ремней ![]() .

.

Размеры шкива:

диаметр обода

![]() ;

;

ширина обода ![]() ;

;

толщина обода

![]() , округлив по ряду Ra40, получим

, округлив по ряду Ra40, получим ![]() ;

;

толщина диска

![]() ;

;

внутренний

диаметр ступицы, равный диаметру 1-й ступени быстроходного вала, ![]() ;

;

наружный

диаметр ступицы ![]() , округлив по

ряду Ra40, получим

, округлив по

ряду Ra40, получим ![]() ;

;

длина ступицы

![]() , округлив по ряду Ra40, получим

, округлив по ряду Ra40, получим ![]() .

.

Так как ![]() , то ступицу шкива

конструируем укороченной с одного торца обода.

, то ступицу шкива

конструируем укороченной с одного торца обода.

4. Расчет передачи редуктора

4.1 Выбор материала закрытой цилиндрической зубчатой передачи. Определение допускаемых напряжений

1. Выбор твердости, термообработки и материала колес передачи.

Материал

зубчатой передачи и его характеристики выбираются в зависимости от расположения

зубьев на ободе колес пары и номинальной мощности двигателя ![]() . Материал выбирается

одинаковый для шестерни и колеса, но для равномерного изнашивания зубьев и

лучшей их прирабатываемости твердость шестерни назначается больше твердости

колеса. При этом следует ориентироваться на дешевые марки стали.

. Материал выбирается

одинаковый для шестерни и колеса, но для равномерного изнашивания зубьев и

лучшей их прирабатываемости твердость шестерни назначается больше твердости

колеса. При этом следует ориентироваться на дешевые марки стали.

Так как

рассчитывается закрытая зубчатая передача с непрямыми зубьями со средней

мощностью ![]() , то, учитывая выше

изложенные условия, выбираю для колеса и шестерни сталь 40Х. Термообработка

колеса и шестерни – улучшение.

, то, учитывая выше

изложенные условия, выбираю для колеса и шестерни сталь 40Х. Термообработка

колеса и шестерни – улучшение.

Интервал твердости зубьев:

шестерни ![]() : 269…302 НВ

: 269…302 НВ

колеса ![]() : 235…262 НВ.

: 235…262 НВ.

Определяем среднюю твердость зубьев шестерни:

![]() НВ,

НВ,

где ![]() - крайнее левое и правое

значение

- крайнее левое и правое

значение ![]() из интервала твердостей

зубьев шестерни.

из интервала твердостей

зубьев шестерни.

Находим среднюю твердость зубьев колеса:

![]() НВ,

НВ,

где ![]() - крайнее левое и правое

значение

- крайнее левое и правое

значение ![]() из интервала твердостей

зубьев колеса.

из интервала твердостей

зубьев колеса.

При этом надо

соблюсти необходимую разность средних твердостей зубьев, т.е. должно выполнятся

условие ![]() . При значениях

. При значениях ![]() ,

, ![]() разность

разность ![]() , следовательно, условие

выполняется.

, следовательно, условие

выполняется.

Определяем механические характеристики стали шестерни:

![]() ,

, ![]() ,

, ![]() .

.

Определяем механические характеристики стали колеса:

![]() ,

, ![]() ,

, ![]() .

.

Предельные значения размеров заготовки:

диаметр

шестерни![]() ,

,

толщина обода

или диска колеса![]() .

.

2. Определение допускаемых контактных напряжений.

Определяем

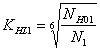

коэффициент долговечности для зубьев шестерни ![]() :

:

,

,

где ![]() – число циклов перемены

напряжений, полученное интерполированием по средней твердости шестерни

– число циклов перемены

напряжений, полученное интерполированием по средней твердости шестерни ![]() (А.Е. Шейнблит

«Курсовое проектирование деталей машин», таблица 3.3., стр. 55),

(А.Е. Шейнблит

«Курсовое проектирование деталей машин», таблица 3.3., стр. 55),

![]() - число циклов перемены

напряжений за весь срок службы. Здесь

- число циклов перемены

напряжений за весь срок службы. Здесь ![]() угловая скорость быстроходного вала,

угловая скорость быстроходного вала,

![]() – срок службы,

– срок службы,

где ![]() лет – срок службы привода,

лет – срок службы привода,

![]() – коэффициент годового

использования,

– коэффициент годового

использования,

![]() – коэффициент суточного

использования).

– коэффициент суточного

использования).

![]() лет,

лет,

![]() циклов.

циклов.

Так как ![]() , то принимаем

, то принимаем ![]() .

.

Определяем

коэффициент долговечности для зубьев колеса ![]() :

:

где ![]() – число циклов перемены

напряжений, полученное интерполированием по средней твердости колеса

– число циклов перемены

напряжений, полученное интерполированием по средней твердости колеса ![]() (А.Е. Шейнблит

«Курсовое проектирование деталей машин», таблица 3.3., стр. 55),

(А.Е. Шейнблит

«Курсовое проектирование деталей машин», таблица 3.3., стр. 55),

![]() .

.

Здесь ![]() - угловая скорость

тихоходного вала.

- угловая скорость

тихоходного вала.

![]() .

.

Так как ![]() , то принимаем

, то принимаем ![]() .

.

Находим

допускаемые контактные напряжения для шестерни![]() и

колеса

и

колеса ![]() , соответствующие пределу

выносливости при числе циклов перемены напряжений

, соответствующие пределу

выносливости при числе циклов перемены напряжений ![]() и

и

![]() :

:

![]() ,

,

![]() .

.

Определяем

допускаемые контактные напряжения для зубьев шестерни![]() и колеса

и колеса ![]() :

:

![]() ,

,

![]() .

.

Выбираем

окончательное допускаемое контактное напряжение ![]() ,

как меньшее из полученных значений для шестерни и колеса.

,

как меньшее из полученных значений для шестерни и колеса.

При этом

выполняется условие ![]() .

.

3. Определение допускаемых напряжений изгиба.

Определяем

коэффициент долговечности для зубьев шестерни ![]() :

:

,

,

где ![]() – число циклов перемены

напряжений для всех сталей, соответствующее пределу выносливости,

– число циклов перемены

напряжений для всех сталей, соответствующее пределу выносливости, ![]() циклов.

циклов.

Так как ![]() , то принимаем.

, то принимаем. ![]()

Определяем

коэффициент долговечности для зубьев колеса ![]() :

:

![]() .

.

Так как ![]() , то принимаем

, то принимаем ![]() .

.

Находим

допускаемые напряжения изгиба для шестерни![]() и

колеса

и

колеса ![]() , соответствующие пределу

выносливости при числе циклов перемены напряжений

, соответствующие пределу

выносливости при числе циклов перемены напряжений![]() :

:

![]() ,

,

![]() .

.

Определяем

допускаемые напряжения изгиба для зубьев шестерни![]() и

колеса

и

колеса ![]() :

:

![]() ,

,

![]() .

.

Для расчета

модуля зацепления используют допускаемое напряжение![]() ,

как меньшее из полученных значений для шестерни и колеса.

,

как меньшее из полученных значений для шестерни и колеса.

4.2 Проектный расчет закрытой цилиндрической зубчатой передачи

1.

Определяем

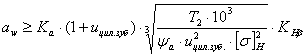

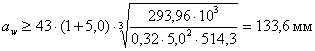

главный параметр – межосевое расстояние ![]() :

:

,

,

где ![]() (для косозубых передач)

вспомогательный коэффициент,

(для косозубых передач)

вспомогательный коэффициент,

![]() (для шестерни в нестандартных

цилиндрических редукторах) – коэффициент ширины венца колеса, для расчета принимаем

(для шестерни в нестандартных

цилиндрических редукторах) – коэффициент ширины венца колеса, для расчета принимаем

![]() ,

,

![]() – передаточное число

редуктора,

– передаточное число

редуктора,

![]() - вращающий момент на

тихоходном валу,

- вращающий момент на

тихоходном валу,

![]() - допускаемое контактное

напряжение,

- допускаемое контактное

напряжение,

![]() (для прирабатывающихся

зубьев) – коэффициент неравномерности нагрузки по длине зуба.

(для прирабатывающихся

зубьев) – коэффициент неравномерности нагрузки по длине зуба.

Округлив ![]() до стандартного значения,

получаем

до стандартного значения,

получаем ![]() .

.

2.

Определяем

модуль зацепления ![]() :

:

![]() ,

,

где ![]() (для косозубых передач)

вспомогательный коэффициент,

(для косозубых передач)

вспомогательный коэффициент,

- делительный диаметр колеса,

- делительный диаметр колеса,

![]() – ширина венца колеса,

– ширина венца колеса,

![]() – допускаемое напряжение

изгиба материала колеса,

– допускаемое напряжение

изгиба материала колеса,

![]() – вращающий момент на

тихоходном валу.

– вращающий момент на

тихоходном валу.

![]() .

.

Округлив

значение модуля зацепления ![]() в

большую сторону до стандартного значения, в целях обеспечения угла наклона

зубьев

в

большую сторону до стандартного значения, в целях обеспечения угла наклона

зубьев ![]() принимаем

принимаем ![]() .

.

Тогда угол наклона зубьев для косозубой передачи будет равен:

![]() .

.

3. Определяем суммарное число зубьев шестерни и колеса:

![]() .

.

Округлив ![]() в меньшую сторону до

целого числа, получаем значение суммарного числа зубьев

в меньшую сторону до

целого числа, получаем значение суммарного числа зубьев ![]() .

.

4. Уточним действительную величину угла наклона зубьев для косозубых передач:

![]() .

.

5. Определяем число зубьев шестерни:

![]() .

.

Округлив ![]() до ближайшего целого

числа, получаем значение числа зубьев шестерни

до ближайшего целого

числа, получаем значение числа зубьев шестерни ![]() .

Из условия уменьшения шума и отсутствия подрезания зубьев рекомендуется

.

Из условия уменьшения шума и отсутствия подрезания зубьев рекомендуется ![]() , при найденном значении

, при найденном значении ![]() это условие выполняется.

это условие выполняется.

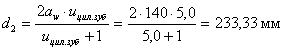

6. Определяем число зубьев колеса:

![]() .

.

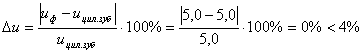

7. Находим фактическое передаточное число:

![]() .

.

Проверяем

фактического передаточного числа от заданного ![]() :

:

.

.

Норма передаточного числа выполняется.

8. Определяем фактическое межосевое расстояние:

![]()

9. Находим фактические основные геометрические параметры шестерни:

![]() – делительный диаметр,

– делительный диаметр,

![]() – диаметр вершин зубьев,

– диаметр вершин зубьев,

![]() – диаметр впадин зубьев,

– диаметр впадин зубьев,

![]() – ширина венца, округлив

до целого стандартного значения по ряду Ra40, получаем значение

– ширина венца, округлив

до целого стандартного значения по ряду Ra40, получаем значение ![]() .

.

10. Находим фактические основные геометрические параметры колеса:

![]() – делительный диаметр,

– делительный диаметр,

![]() – диаметр вершин зубьев,

– диаметр вершин зубьев,

![]() – диаметр впадин зубьев,

– диаметр впадин зубьев,

![]() – ширина венца, округлив

до целого стандартного значения по ряду Ra40, получаем значение

– ширина венца, округлив

до целого стандартного значения по ряду Ra40, получаем значение ![]() .

.

4.3 Силы в зацеплении передачи редуктора

Исходные

данные: ![]() ,

, ![]() ,

, ![]() ,

, ![]() .

.

Окружная сила

![]() ,

,

радиальная

сила ![]() ,

,

осевая сила ![]() .

.

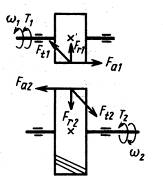

Схема сил в зацеплении

4.4 Проверочный расчет закрытой цилиндрической зубчатой передачи

4.4.1 Проверка прочности передачи на выносливость

1. Проверим межосевое расстояние:

Полученное

при проектном расчете межосевое расстояние ![]() ,

найдем значение

,

найдем значение ![]() через делительные

диаметры шестерни

через делительные

диаметры шестерни ![]() и колеса

и колеса ![]() :

:

![]() .

.

Проверка сошлась, расчет выполнен верно.

2. Проверим пригодность заготовок колес.

Условие

пригодности заготовок имеет вид: ![]() ,

, ![]() , где

, где ![]() - диаметр заготовки

шестерни.

- диаметр заготовки

шестерни.

![]() - толщина диска заготовки

колеса

- толщина диска заготовки

колеса

Предельные

значения размеров заготовки: диаметр шестерни![]() ,

толщина обода или диска колеса

,

толщина обода или диска колеса![]() .

.

В результате

получаем ![]() и

и ![]() .

.

Проверка сходится, следовательно, заготовки колес пригодны.

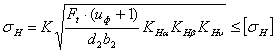

3. Проверим контактные напряжения (методику см. в учебном пособии А.Е. Шейнблит «Курсовое проектирование деталей машин», стр. 64–67):

,

,

где ![]() (для косозубых передач)

вспомогательный коэффициент,

(для косозубых передач)

вспомогательный коэффициент,

![]() - окружная сила в

зацеплении (

- окружная сила в

зацеплении (![]() - вращающий

момент на тихоходном валу редуктора,

- вращающий

момент на тихоходном валу редуктора, ![]() -

делительный диаметр колеса):

-

делительный диаметр колеса):

![]() ,

,

![]() - коэффициент,

учитывающий распределение нагрузки между зубьями, определяется по графику в

зависимости от окружной скорости колес

- коэффициент,

учитывающий распределение нагрузки между зубьями, определяется по графику в

зависимости от окружной скорости колес ![]() (

(![]() – угловая скорость на

тихоходном валу редуктора):

– угловая скорость на

тихоходном валу редуктора): ![]() .

.

Для

нахождения ![]() принимаем значение

окружной скорости

принимаем значение

окружной скорости ![]() , тогда

, тогда ![]() .

.

![]() (для прирабатывающихся

зубьев) – коэффициент неравномерности нагрузки по длине зуба,

(для прирабатывающихся

зубьев) – коэффициент неравномерности нагрузки по длине зуба,

![]() - коэффициент динамичности

нагрузки, зависящий от окружной скорости колес и степени точности. Так как

зубчатая передача косозубая цилиндрическая и окружная скорость

- коэффициент динамичности

нагрузки, зависящий от окружной скорости колес и степени точности. Так как

зубчатая передача косозубая цилиндрическая и окружная скорость ![]() меньше, то степень

точности 9. Следовательно,

меньше, то степень

точности 9. Следовательно, ![]() .

.

![]() - допускаемое контактное

напряжение.

- допускаемое контактное

напряжение.

![]() .

.

Найдем недогрузку передачи:

![]() .

.

Так как

допускается недогрузка ![]() не более 10%, то

условие будем считать выполненным.

не более 10%, то

условие будем считать выполненным.

4.

Проверим

напряжения изгиба зубьев шестерни ![]() и

колеса

и

колеса ![]() :

:

![]()

![]() .

.

![]() – модуль зацепления,

– модуль зацепления, ![]() – ширина зубчатого венца

колеса,

– ширина зубчатого венца

колеса,

![]() - окружная сила в

зацеплении,

- окружная сила в

зацеплении,

![]() - коэффициент,

учитывающий распределение нагрузки между зубьями, зависящий от степени точности

передачи. Так как степень точности 9, то

- коэффициент,

учитывающий распределение нагрузки между зубьями, зависящий от степени точности

передачи. Так как степень точности 9, то ![]() .

.

![]() (для прирабатывающихся

зубьев) – коэффициент неравномерности нагрузки по длине зуба,

(для прирабатывающихся

зубьев) – коэффициент неравномерности нагрузки по длине зуба,

![]() - коэффициент

динамичности нагрузки, зависящий от окружной скорости колес и степени точности.

Так как зубчатая передача косозубая цилиндрическая и окружная скорость

- коэффициент

динамичности нагрузки, зависящий от окружной скорости колес и степени точности.

Так как зубчатая передача косозубая цилиндрическая и окружная скорость ![]() , степень точности 9.

Следовательно,

, степень точности 9.

Следовательно, ![]() .

.

![]() – коэффициенты формы

зуба шестерни и колеса, зависящие от эквивалентного числа зубьев шестерни

– коэффициенты формы

зуба шестерни и колеса, зависящие от эквивалентного числа зубьев шестерни ![]() и колеса

и колеса ![]() :

:

![]() (

(![]() – число зубьев шестерни,

– число зубьев шестерни, ![]() – угол наклона зубьев),

тогда

– угол наклона зубьев),

тогда ![]() ,

,

![]() (

(![]() – число зубьев шестерни,

– число зубьев шестерни, ![]() – угол наклона зубьев),

тогда

– угол наклона зубьев),

тогда ![]() ,

,

По значениям ![]() интерполированием (А.Е. Шейнблит

«Курсовое проектирование деталей машин», таблица 4.4, стр. 67) получаем

интерполированием (А.Е. Шейнблит

«Курсовое проектирование деталей машин», таблица 4.4, стр. 67) получаем ![]() .

.

![]() – коэффициент, учитывающий наклон зуба,

– коэффициент, учитывающий наклон зуба,

![]() – допускаемые напряжения

изгиба шестерни и колеса.

– допускаемые напряжения

изгиба шестерни и колеса.

В результате получаем:

![]()

![]() .

.

При

проверочном расчете ![]() получились

значительно меньше допускаемых значений, это допустимо, так как нагрузочная

способность большинства зубчатых передач ограничивается контактной прочностью,

следовательно, условие прочности выполнено.

получились

значительно меньше допускаемых значений, это допустимо, так как нагрузочная

способность большинства зубчатых передач ограничивается контактной прочностью,

следовательно, условие прочности выполнено.

Следовательно, проектный расчет закрытой цилиндрической зубчатой передачи выполнен верно.

| Проектный расчет | |||||

| Параметр | Значение | ||||

| Шестерни (с индексом 1) | Колеса (с индексом 2) | ||||

|

Межосевое расстояние |

140 | ||||

|

Модуль зацепления |

2 | ||||

|

Угол наклона зубьев |

9,69632 | ||||

|

Ширина зубчатого венца |

48 | 45 | |||

|

Число зубьев |

23 | 115 | |||

|

Диаметр делительной

окружности |

46,67 | 233,33 | |||

|

Диаметр окружности

вершин |

50,67 | 237,33 | |||

|

Диаметр окружности

впадин |

41,87 | 228,53 | |||

| Проверочный расчет | |||||

| Параметр | Допускаемые значения | Расчетные значения | |||

|

Контактные напряжения |

514,3 | 476,64 | |||

|

Напряжения изгиба

|

шестерни |

294,065 | 97,62 | ||

|

колеса |

255,955 | 106,15 | |||

4.4.2 Проверка прочности передачи редуктора при перегрузках

Поверим выполнение условия прочности передачи при перегрузках:

![]() ,

, ![]() .

.

Исходные данные

![]() – расчетное контактные

напряжения,

– расчетное контактные

напряжения, ![]() – расчетные напряжения

изгиба на колесе,

– расчетные напряжения

изгиба на колесе, ![]() – расчетные

напряжения изгиба на шестерне,

– расчетные

напряжения изгиба на шестерне, ![]() – предел

текучести для стали шестерни,

– предел

текучести для стали шестерни, ![]() – предел

текучести для стали колеса,

– предел

текучести для стали колеса,![]() [Дунаев

табл. 24.9., с. 417] – коэффициент перегрузки (

[Дунаев

табл. 24.9., с. 417] – коэффициент перегрузки (![]() - максимальный вращающий

момент,

- максимальный вращающий

момент, ![]() - номинальный вращающий момент).

- номинальный вращающий момент).

Расчет:

![]() ,

,

![]() ,

, ![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

Следовательно, условия прочности выполняются.

5. Проектный расчет и конструирование валов, предварительный выбор подшипников качения

5.1 Проектный расчет и конструирование валов

1. Выбор материала валов.

В качестве

материала валов (как быстроходного, так и тихоходного) применим марку стал 45

со следующими характеристиками: ![]() ,

, ![]() ,

, ![]() .

.

2. Выбор допускаемых напряжений на кручение.

Проектный

расчет валов выполняется по напряжениям кручения (как при чистом кручении), т.е.

при этом не учитывают напряжения изгиба, концентрации напряжений и переменность

напряжений во времени. Поэтому для компенсации приближенности этого метода расчета

допускаемые напряжения на кручение применяют заниженными: ![]() . Так как для быстроходных

валов используют меньшие значения

. Так как для быстроходных

валов используют меньшие значения ![]() , а для

тихоходных – большие, то для дальнейшего расчета быстроходного вала принимаем

, а для

тихоходных – большие, то для дальнейшего расчета быстроходного вала принимаем ![]() , для тихоходного –

, для тихоходного – ![]() .

.

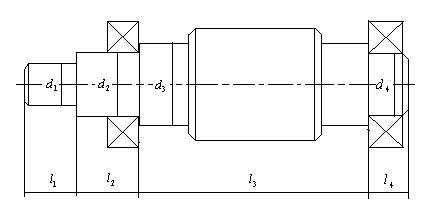

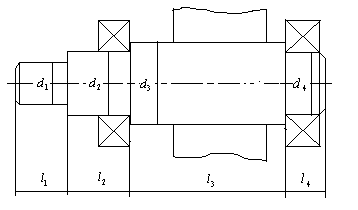

3. Определение геометрических параметров ступеней валов.

Редукторный

вал представляет собой ступенчатое цилиндрическое тело, количество и размеры ступеней

которого зависят от количества и размеров установленных на вал деталей.

Проектный расчет ставит целью определить ориентировочно геометрические размеры

каждой ступени вала: ее диаметр ![]() и длину

и длину

![]() .

.

Определение геометрических параметров ступеней тихоходного вала-шестерни цилиндрического.

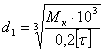

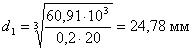

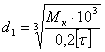

1-я ступень под элемент открытой передачи (шкив клиноременной передачи):

диаметр

ступени  ,

,

где ![]() – крутящий момент, равный

вращающему моменту на валу,

– крутящий момент, равный

вращающему моменту на валу,

![]() - допускаемое напряжение

на кручение, следовательно,

- допускаемое напряжение

на кручение, следовательно,  ,

округлив до ближайшего стандартного значения, получаем

,

округлив до ближайшего стандартного значения, получаем ![]() ;

;

длина ступени

![]() , округлив до ближайшего

стандартного значения, получаем

, округлив до ближайшего

стандартного значения, получаем ![]() ,

,

размер фаски ![]() , определяемый в зависимости

от диаметра

, определяемый в зависимости

от диаметра ![]() .

.

Вал конструируем

коническим. Для крепления шкива на валу имеется участок с резьбой ![]() (А.Е. Шейнблит

«Курсовое проектирование деталей машин», табл. 10.9, стр. 189). Для

крепления шкива на валу используем круглую шлицевую гайку

(А.Е. Шейнблит

«Курсовое проектирование деталей машин», табл. 10.9, стр. 189). Для

крепления шкива на валу используем круглую шлицевую гайку ![]() с параметрами:

с параметрами:

![]() .

.

Для фиксации

используем стопорную многолапчатую шайбу ![]() с

параметрами:

с

параметрами:

![]() .

.

2-я ступень под уплотнение крышки с отверстием и подшипник:

диаметр

ступени ![]() , где

, где ![]() - высота буртика,

определяемая в зависимости от

- высота буртика,

определяемая в зависимости от ![]() ,

,

![]() , так как ступень под

подшипник, то ее диаметр должен соответствовать внутреннему диаметру

подшипника, т.е. при делении

, так как ступень под

подшипник, то ее диаметр должен соответствовать внутреннему диаметру

подшипника, т.е. при делении ![]() на 5

должно получиться целое число, следовательно,

на 5

должно получиться целое число, следовательно, ![]() ,

что соответствует стандартному значению.

,

что соответствует стандартному значению.

Длина ступени

![]() , округлив до ближайшего

стандартного значения, получаем

, округлив до ближайшего

стандартного значения, получаем ![]() .

.

3-я ступень под шестерню:

диаметр

ступени ![]() , где

, где ![]() - координата фаски

подшипника, определяемая в зависимости от

- координата фаски

подшипника, определяемая в зависимости от ![]() ,

,

![]() , округлив до ближайшего

стандартного значения, получаем

, округлив до ближайшего

стандартного значения, получаем ![]() , длина

ступени определится графически на эскизной компоновке.

, длина

ступени определится графически на эскизной компоновке.

4-я ступень под подшипник:

диаметр

ступени ![]() ,

,

длина ступени

![]() , где

, где ![]() для шариковых подшипников

легкой серии с внутренним диаметром

для шариковых подшипников

легкой серии с внутренним диаметром ![]() .

.

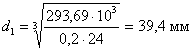

Определение геометрических параметров ступеней быстроходного вала цилиндрического.

1-я ступень под полумуфту:

диаметр

ступени  ,

,

где ![]() – крутящий момент, равный

вращающему моменту на валу,

– крутящий момент, равный

вращающему моменту на валу,

![]() - допускаемое напряжение

на кручение, следовательно,

- допускаемое напряжение

на кручение, следовательно,  ,

округлив до ближайшего стандартного значения, получаем

,

округлив до ближайшего стандартного значения, получаем ![]() ;

;

длина ступени

![]() , округлив до ближайшего

стандартного значения, получаем

, округлив до ближайшего

стандартного значения, получаем ![]() , размер

фаски

, размер

фаски ![]() , определяемый в

зависимости от диаметра

, определяемый в

зависимости от диаметра ![]() . Вал

конструируем коническим.

. Вал

конструируем коническим.

2-я ступень под уплотнение крышки с отверстием и подшипник:

диаметр

ступени ![]() , где

, где ![]() - высота буртика,

определяемая в зависимости от

- высота буртика,

определяемая в зависимости от ![]() ,

,

![]() , так как ступень под подшипник,

то ее диаметр должен соответствовать внутреннему диаметру подшипника, т.е. при

делении

, так как ступень под подшипник,

то ее диаметр должен соответствовать внутреннему диаметру подшипника, т.е. при

делении ![]() на 5 должно получиться

целое число, следовательно,

на 5 должно получиться

целое число, следовательно, ![]() , что

соответствует стандартному значению.

, что

соответствует стандартному значению.

Длина ступени

![]() , округлив до ближайшего

стандартного значения, получаем

, округлив до ближайшего

стандартного значения, получаем ![]() , но,

как показал предварительный расчет, достаточно вала длиной

, но,

как показал предварительный расчет, достаточно вала длиной ![]() .

.

3-я ступень под колесо:

диаметр

ступени ![]() , где

, где ![]() - координата фаски

подшипника, определяемая в зависимости от

- координата фаски

подшипника, определяемая в зависимости от ![]() ,

,

![]() , округлив до ближайшего

стандартного значения, получаем

, округлив до ближайшего

стандартного значения, получаем ![]() , но,

как показал предварительный расчет, необходимо выбрать вал с

, но,

как показал предварительный расчет, необходимо выбрать вал с ![]() .

.

Длина ступени определится графически на эскизной компоновке.

4-я ступень под подшипник:

диаметр

ступени ![]() ,

,

длина ступени

![]() , где

, где ![]() для шариковых подшипников

легкой серии с внутренним диаметром

для шариковых подшипников

легкой серии с внутренним диаметром ![]() .

.

5.2 Предварительный выбор подшипников

Быстроходный

вал: так как передача цилиндрическая косозубая с межосевым расстоянием ![]() , то выбираем радиальные

шариковые однорядные подшипники легкой серии, установленные враспор (А.Е. Шейнблит

«Курсовое проектирование деталей машин», таблица 7.2, стр. 115), но, как

показал предварительный расчет, необходимо взять подшипник средней серии.

, то выбираем радиальные

шариковые однорядные подшипники легкой серии, установленные враспор (А.Е. Шейнблит

«Курсовое проектирование деталей машин», таблица 7.2, стр. 115), но, как

показал предварительный расчет, необходимо взять подшипник средней серии.

По таблице

К27. (А.Е. Шейнблит «Курсовое проектирование деталей машин», стр. 432)

по величине диаметра ![]() выбираем

шариковый однорядный подшипник 306 с геометрическими размерами: диаметр

внутреннего кольца

выбираем

шариковый однорядный подшипник 306 с геометрическими размерами: диаметр

внутреннего кольца ![]() , диаметр

наружного кольца подшипника

, диаметр

наружного кольца подшипника ![]() , ширина

шарикоподшипников

, ширина

шарикоподшипников ![]() ; динамической

; динамической ![]() и статической

и статической![]() грузоподъемностью.

грузоподъемностью.

Тихоходный

вал: так как передача цилиндрическая косозубая с межосевым расстоянием ![]() , то выбираем радиальные

шариковые однорядные подшипники легкой серии, установленные враспор.

, то выбираем радиальные

шариковые однорядные подшипники легкой серии, установленные враспор.

По таблице

К27. (А.Е. Шейнблит «Курсовое проектирование деталей машин», стр. 432)

по величине диаметра ![]() выбираем

шариковый однорядный подшипник 209 с геометрическими размерами: диаметр

внутреннего кольца

выбираем

шариковый однорядный подшипник 209 с геометрическими размерами: диаметр

внутреннего кольца ![]() , диаметр

наружного кольца подшипника

, диаметр

наружного кольца подшипника ![]() , ширина

шарикоподшипников

, ширина

шарикоподшипников ![]() ; динамической

; динамической ![]() и статической

и статической![]() грузоподъемностью.

грузоподъемностью.

6. Компоновка редуктора

6.1 Конструирование зубчатого колеса

Конструируем зубчатое колесо с выступающей в обе стороны ступицей. Заготовку колеса получают свободной ковкой с последующей токарной обработкой.

Основные геометрические параметры колеса:

![]() – делительный диаметр,

– делительный диаметр,

![]() – диаметр вершин зубьев,

– диаметр вершин зубьев,

![]() – диаметр впадин зубьев,

– диаметр впадин зубьев,

![]() – ширина венца,

– ширина венца,

![]() – модуль зацепления

– модуль зацепления

![]() – диаметр третьей

ступени тихоходного вала.

– диаметр третьей

ступени тихоходного вала.

Размеры зубчатого колеса:

диаметр обода

![]() ,

,

толщина обода

![]() ,

,

ширина обода ![]() ,

,

фаска обода ![]() ,

,

внутренний

диаметр ступицы, равный диаметру третьей ступени тихоходного вала ![]() ,

,

наружный

диаметр ступицы ![]() ,

,

толщина

ступицы ![]() ,

,

длина ступицы

![]() ,

,

фаска ступицы

![]() ,

,

толщина диска

![]() , но, так как необходимо

чтобы

, но, так как необходимо

чтобы ![]() , то возьмем

, то возьмем ![]() .

.

На торцах

зубьев выполняем фаски размером ![]() ,

округлив до стандартного значения, получаем

,

округлив до стандартного значения, получаем ![]() .

.

Радиус

закруглений ![]() .

.

6.2 Конструирование подшипниковых узлов

6.2.1 Внутренняя конструкция подшипников

Геометрические

размеры подшипников 306 быстроходного вала: диаметр внутреннего кольца ![]() , диаметр наружного кольца

подшипника

, диаметр наружного кольца

подшипника ![]() , ширина шарикоподшипников

, ширина шарикоподшипников ![]() .

.

Определим

следующие параметры: диаметр окружности, проходящей через центр тел качения ![]() ,

,

диаметр тел

качения ![]() ,

,

толщина колец

подшипника ![]() .

.

Геометрические

размеры подшипников 209 тихоходного вала: диаметр внутреннего кольца ![]() , диаметр наружного кольца

подшипника

, диаметр наружного кольца

подшипника ![]() , ширина шарикоподшипников

, ширина шарикоподшипников ![]() .

.

Определим

следующие параметры: диаметр окружности, проходящей через центр тел качения ![]() ,

,

диаметр тел

качения ![]() ,

,

толщина колец

подшипника ![]() .

.

6.2.2 Крышки подшипниковых узлов

Для подшипников быстроходного вала выбираем врезную глухую крышку и врезную крышку с жировыми канавками со следующими параметрами (А.Е. Шейнблит «Курсовое проектирование деталей машин», табл. К18):

![]() Для подшипников

тихоходного вала выбираем врезную глухую крышку и врезную крышку с жировыми

канавками со следующими параметрами:

Для подшипников

тихоходного вала выбираем врезную глухую крышку и врезную крышку с жировыми

канавками со следующими параметрами:

![]()

Регулировка

подшипников производится установкой компенсаторных колец между наружным кольцом

подшипника и глухой крышкой. При этом между торцом наружного кольца подшипника

и крышки с отверстием оставляют зазор для компенсации тепловых деформаций ![]() . На сборочном чертеже этот

зазор ввиду его незначительности не показан.

. На сборочном чертеже этот

зазор ввиду его незначительности не показан.

6.3 Конструирование корпуса редуктора

Габаритные размеры корпуса определяются размерами расположенной в корпусе редукторной пары и кинематической схемой редуктора.

Толщина стенок корпуса и ребер жесткости:

![]() , где

, где ![]() – вращающий момент на

тихоходном валу.

– вращающий момент на

тихоходном валу.

![]() , округлив, получим

, округлив, получим ![]() .

.

6.3.1 Фланцевые соединения

Крепежные

болты фланцев определили по табл. 10.17 (Шейнблит А.Е. «Курсовое

проектирование деталей машин», стр. 233) в зависимости от межосевого

расстояния редуктора ![]() .

.

1. Фундаментный фланец основания корпуса.

Предназначен для крепления редуктора к фундаментной раме (плите).

Опорная поверхность фланца выполняется в виде двух длинных параллельно

расположенных платиков. Длина опорной поверхности платиков ![]() , ширина

, ширина ![]() ; высота

; высота ![]() .

.

Места крепления болтов располагают на возможно большем (но в

пределах корпуса) расстоянии друг от друга ![]() . Проектируемый редуктор

крепится к раме (плите) четырьмя болтами, расположенными в нишах корпуса.

. Проектируемый редуктор

крепится к раме (плите) четырьмя болтами, расположенными в нишах корпуса.

Используем болты М14 с размерами:

![]() ,

, ![]() зависят от толщины плиты.

зависят от толщины плиты.

Конструктивные элементы фланца:

![]() – ширина,

– ширина,

![]() – координаты оси

отверстия под болт,

– координаты оси

отверстия под болт,

![]() – диаметр и глубина

цековки под болты,

– диаметр и глубина

цековки под болты,

![]() – диаметр отверстия под

болт.

– диаметр отверстия под

болт.

2. Фланец подшипниковой бобышки крышки и основания корпуса.

Предназначен для соединения крышки и основания разъемных корпусов.

Высота фланца ![]() .

.

Подшипниковые стяжные болты ставят ближе к отверстию под подшипник так, чтобы расстояние между стенками отверстия диаметром d02 и отверстия диаметром Do под выступ крышки было не менее 3…5 мм при установке врезной крышки. Болт, расположенный между отверстиями под подшипники, помещаем посередине между этими отверстиями.

Установим по 3 болта М12 с каждой стороны. Размеры болтов (Шейнблит А.Е. «Курсовое проектирование деталей машин», табл. К2, стр. 398):

![]()

Конструктивные элементы фланца:

![]() – ширина,

– ширина,

![]() – координаты оси

отверстия под болт,

– координаты оси

отверстия под болт,

![]() - диаметр и глубина

цековки под болт,

- диаметр и глубина

цековки под болт,

![]() – диаметр отверстия под

болт.

– диаметр отверстия под

болт.

3. Соединительный фланец крышки и основания корпуса.

Установим два соединительных болта на уровне подшипниковых болтов.

Используем болты М10 с размерами (Шейнблит А.Е. «Курсовое проектирование деталей машин», табл. К2, стр. 398):

![]()

Конструктивные элементы фланца:

![]() – ширина,

– ширина,

![]() – координаты оси

отверстия под болт,

– координаты оси

отверстия под болт,

![]() – диаметр и глубина

цековки под болт,

– диаметр и глубина

цековки под болт,

![]() – диаметр отверстия под

болт.

– диаметр отверстия под

болт.

4. Фланец для крышки подшипникового узла.

Ширина

расточки под врезные крышки тихоходного вала ![]() ,

быстроходного –

,

быстроходного – ![]() .

.

5. Фланец для крышки смотрового люка.

Размеры

сторон фланца, количество винтов и расстояние между ними устанавливают конструктивно

в зависимости от места расположения окна и размеров крышки; высота фланца ![]() .

.

Используем винт М6 с полукруглой головкой (Шейнблит А.Е. «Курсовое проектирование деталей машин», табл. К4, стр. 400):

![]()

Конструктивные элементы фланца:

![]() – ширина,

– ширина,

![]() – координаты оси

отверстия под винт,

– координаты оси

отверстия под винт,

![]() - диаметр и глубина

отверстия под головку винта,

- диаметр и глубина

отверстия под головку винта, ![]() -

диаметр отверстия под винт.

-

диаметр отверстия под винт.

6. Опорные платики

Для

прикрепления к корпусу сливной пробки, маслоуказателя на крышке и основании

корпуса предусмотрены опорные платики (фланцы). Размеры сторон платиков должны

быть на величину ![]() больше размеров

опорных поверхностей прикрепляемых деталей. Высота платика

больше размеров

опорных поверхностей прикрепляемых деталей. Высота платика ![]() .

.

6.3.2 Детали и элементы корпуса редуктора

1. Смотровой люк

На верхней

крышке корпуса располагаем люк прямоугольной формы максимально возможных

размеров. Люк закрываем стальной крышкой из листов толщиной ![]() . Для того, чтобы внутрь

корпуса не засасывалась пыль, под крышку ставим полосы из резины толщиной 2 мм.

. Для того, чтобы внутрь

корпуса не засасывалась пыль, под крышку ставим полосы из резины толщиной 2 мм.

2. Установочные штифты

Устанавливаем

два фиксирующих штифта на как возможно большем расстоянии друг от друга.

Диаметр штифта ![]() , где

, где ![]() – диаметр соединительного

винта, тогда

– диаметр соединительного

винта, тогда ![]() .

.

Параметры штифта конического с внутренней резьбой (Шейнблит А.Е. «Курсовое проектирование деталей машин», табл. К45, стр. 451):

![]() .

.

3. Отжимные винты

Диаметр

отжимных винтов ![]() принимаем равным

диаметру

принимаем равным

диаметру ![]() соединительных болтов.

соединительных болтов.

Параметры отжимных винтов (Шейнблит А.Е. «Курсовое проектирование деталей машин», табл. К5, стр. 401):

![]()

4. Проушины

Конструируем проушину в виде ребра с отверстием.

Размеры проушины:

![]() - толщина стенки корпуса,

- толщина стенки корпуса, ![]() - диаметр отверстия,

- диаметр отверстия, ![]() - радиус закругления

проушины,

- радиус закругления

проушины, ![]() - толщина.

- толщина.

5. Отверстия под маслоуказатель и сливную пробку

Форма и размеры отверстий зависят от типа выбранных маслоуказателя и сливной пробки.

Дно делаем с уклоном 1…20 в сторону отверстия под сливную пробку. У самого отверстия в отливке основания корпуса выполняем местное углубление для стока масла и отстоявшейся грязи.

6.4 Смазывание. Смазочные устройства

1. Смазывание зубчатого зацепления

Осуществляется жидким маслом картерным непроточным способом (окунанием).

Сорт

смазочного масла для зубчатой передачи И-Г-А-68, так как ![]() ,

, ![]() .

.

Объем масляной ванны равен 2 л из расчета 0,6 л на 1кВт передаваемой мощности.

Уровень

масла: ![]() , где

, где ![]() - модуль зацепления,

- модуль зацепления, ![]() - делительный диаметр

колеса, следовательно,

- делительный диаметр

колеса, следовательно, ![]() .

.

Контроль

уровня масла осуществляется круглым маслоуказателем с параметрами ![]() . Маслоуказатель крепится

винтами

. Маслоуказатель крепится

винтами ![]() к основанию корпуса.

к основанию корпуса.

Для смены

масла в корпусе предусматривается сливное отверстие, закрываемое пробкой с

цилиндрической резьбой. Параметры пробки:![]() ,

,

![]() ,

, ![]() .

.

2.

Смазывание

подшипников осуществляется пластичными материалами, так как окружная скорость ![]() . Во избежание вымывания

пластичного смазочного материала жидким, применяемым для смазывания зацепления,

подшипниковые узлы изолируем от внутренней полости редуктора стальными шайбами.

Размеры шайб: на быстроходном валу –

. Во избежание вымывания

пластичного смазочного материала жидким, применяемым для смазывания зацепления,

подшипниковые узлы изолируем от внутренней полости редуктора стальными шайбами.

Размеры шайб: на быстроходном валу – ![]() ; на

тихоходном валу –

; на

тихоходном валу – ![]() .

.

7. Подбор и расчет муфт

1. Определение расчетного момента и выбор муфт.

Для соединения выходных концов тихоходного вала и приводного вала рабочей машины (тяговой цепи) применена муфта с торообразной оболочкой. Эта муфта проста по конструкции и обладает высокой податливостью, что позволяет применять ее в конструкциях, где трудно обеспечить соосность валов, при переменных ударных нагрузках, а также при значительных кратковременных перегрузках.

Основной

характеристикой для выбора муфты является номинальный вращающий момент ![]() , установленный стандартом.

Муфты выбираются по большему диаметру концов соединяемых валов и расчетному

моменту

, установленный стандартом.

Муфты выбираются по большему диаметру концов соединяемых валов и расчетному

моменту ![]() , который должен быть в

пределах номинального:

, который должен быть в

пределах номинального: ![]() , где

, где ![]() - коэффициент режима

нагрузки, для скребкового конвейера

- коэффициент режима

нагрузки, для скребкового конвейера ![]() , для

расчета принимаем

, для

расчета принимаем ![]() ,

, ![]() – вращающий момент на

тихоходном валу редуктора,

– вращающий момент на

тихоходном валу редуктора, ![]() -

номинальный момент.

-

номинальный момент.

![]() .

.

Для того

чтобы ![]() был в пределах

номинального, в качестве номинального момента выбираем

был в пределах

номинального, в качестве номинального момента выбираем ![]() , которому соответствует

упругая муфта с торообразной оболочкой со следующими параметрами: коническое

отверстие диаметром

, которому соответствует

упругая муфта с торообразной оболочкой со следующими параметрами: коническое

отверстие диаметром ![]() , длиной

, длиной ![]() ; габаритные размеры

; габаритные размеры ![]() ,

, ![]() ; смещение радиальное

; смещение радиальное ![]() , угловое

, угловое ![]() , осевое

, осевое ![]() .

.

Материал полумуфт – сталь Ст3 (ГОСТ 380–88), материал упругой оболочки – резина с пределом прочности при разрыве не менее 10 Н/мм 2. при предельно допустимых для муфты смещениях радиальная сила и изгибающий момент от нее не велики, поэтому при расчете валов и их опор этими нагрузками можно пренебречь.

8. Расчет валов на прочность

8.1 Расчетная схема валов

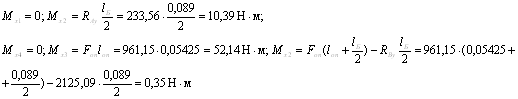

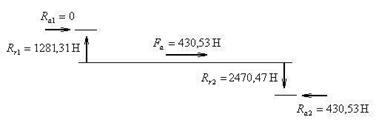

Определение реакций в опорах подшипников и построение эпюр изгибающих и крутящих моментов (быстроходный вал).

Дано: ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

,

![]() ,

, ![]() ,

, ![]() .

.

1. Вертикальная плоскость:

а) Определяем опорные реакции, Н:

![]() ,

,

![]() ,

,

Проверка:

Проверка:![]() .

.

б) Строим

эпюру изгибающих моментов относительно оси X, ![]() :

:

2. Горизонтальная плоскость:

а) Определяем опорные реакции, Н:

![]()

б) Строим

эпюру изгибающих моментов относительно оси Y в характерных сечениях

1…3, ![]() :

:

![]() .

.

3. Строим эпюру крутящих моментов:

![]() .

.

4. Определяем суммарные радиальные реакции:

![]() ,

,

![]() .

.

5. Определяем

суммарные изгибающие моменты в наиболее нагруженных сечениях, ![]() :

:

![]() ,

,

![]() .

.

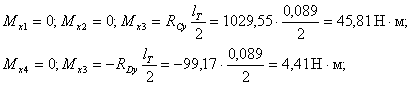

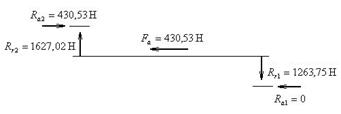

Определение реакций в опорах подшипников и построение эпюр изгибающих и крутящих моментов (тихоходный вал).

Дано: ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

,

![]() ,

, ![]() ,

, ![]() .

.

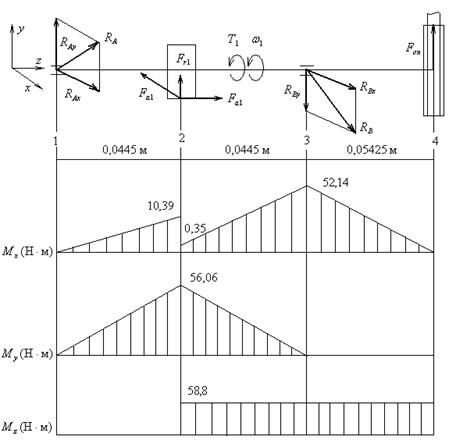

1. Вертикальная плоскость:

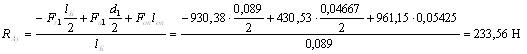

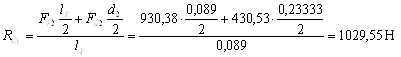

а) Определяем опорные реакции, Н:

![]() ,

,

![]() ,

,

.

.

Проверка:![]() .

.

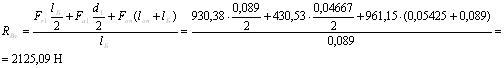

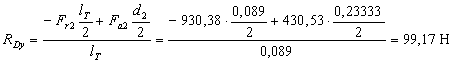

б) Строим

эпюру изгибающих моментов относительно оси X, ![]() :

:

2. Горизонтальная плоскость:

а) Определяем опорные реакции, Н:

![]()

б) Строим

эпюру изгибающих моментов относительно оси Y в характерных сечениях

2…4, ![]() :

:

![]() .

.

3. Строим эпюру крутящих моментов:

![]() .

.

4. Определяем суммарные радиальные реакции:

![]() ,

,

![]() .

.

5. Определяем

суммарные изгибающие моменты в наиболее нагруженных сечениях, ![]() :

:

![]() .

.

8.2 Расчет валов на усталостную прочность

Цель расчета

определить коэффициенты запаса прочности в опасных сечениях вала и сравнить

их с допускаемыми: ![]() . Методика

расчета описана в учебном пособии Шейнблит А.Е., «Курсовое проектирование

деталей машин», стр. 267–273.

. Методика

расчета описана в учебном пособии Шейнблит А.Е., «Курсовое проектирование

деталей машин», стр. 267–273.

1. Расчет быстроходного вала на усталостную прочность

На валу два

опасных сечения при суммарных изгибающих моментах в сечении 2-й ступени ![]() , 3-й -

, 3-й -![]() .

.

1) Опасное сечение 2-й ступени под подшипником опоры, смежной с консольной нагрузкой.

Опасное

сечение 2-й ступени определяют два концентратора напряжений – посадка

подшипника с натягом и ступенчатый переход галтелью ![]() (т. к.

(т. к.

![]() ) между 2-й и 3-й ступенью

с буртиком

) между 2-й и 3-й ступенью

с буртиком ![]() , где

, где ![]() ,

, ![]() - диаметр 3-й ступени вала,

- диаметр 3-й ступени вала,

![]() .

.

Определяем напряжения в сечении.

а) Нормальные

напряжения: ![]() , где

, где ![]()

![]() - суммарный изгибающий

момент во 2-м сечении,

- суммарный изгибающий

момент во 2-м сечении, ![]() -

осевой момент сопротивления сечения вала, следовательно,

-

осевой момент сопротивления сечения вала, следовательно, ![]() .

.

б) Касательные напряжения:

![]() , где

, где ![]() -

полярный момент инерции сопротивления сечения вала,

-

полярный момент инерции сопротивления сечения вала,![]() -

крутящий момент,

-

крутящий момент,

![]() .

.

Определяем коэффициент концентрации нормальных и касательных напряжений, учитывая, что вал без поверхностного упрочнения:

![]() ,

, ![]() ,

,

где ![]() - эффективные коэффициенты

концентрации напряжений,

- эффективные коэффициенты

концентрации напряжений, ![]() -

коэффициент влияния абсолютных размеров поперечного сечения,

-

коэффициент влияния абсолютных размеров поперечного сечения, ![]() - коэффициент влияния

шероховатости.

- коэффициент влияния

шероховатости.

Для

ступенчатого перехода галтелью ![]() ,

, ![]() (так как

(так как ![]() ,

, ![]() ,

, ![]() ),

), ![]() , тогда

, тогда ![]() , а

, а ![]() .

.

Для посадки

подшипника с натягом ![]() , а

, а ![]() .

.

Так как ![]() >

>![]() и

и ![]() >

>![]() , то для дальнейшего

расчета будем использовать наибольшие значения отношений

, то для дальнейшего

расчета будем использовать наибольшие значения отношений ![]() , а

, а ![]() .

.

![]() (

(![]() , вид механической

обработки – шлифование),

, вид механической

обработки – шлифование),

![]() ,

, ![]() .

.

Определяем пределы выносливости:

![]() ,

, ![]() ,

,

где ![]() и

и ![]() - пределы выносливости

гладких образцов при симметричном цикле изгиба и кручения.

- пределы выносливости

гладких образцов при симметричном цикле изгиба и кручения.

![]() ,

, ![]() .

.

Определяем коэффициенты запаса прочности по нормальным и касательным напряжениям:

![]() ;

; ![]() .

.

Определяем общий коэффициент запаса прочности в опасном сечении:

.

.

2) Опасное сечение 3-й ступени под шестерней.

Концентратор

напряжений (так как ![]() ) – ступенчатый

переход галтелью

) – ступенчатый

переход галтелью ![]() (т. к.

(т. к. ![]() ) между диаметром впадин

шестерни

) между диаметром впадин

шестерни ![]() и диаметром ступени

и диаметром ступени ![]() с буртиком

с буртиком ![]() .

.

Определяем напряжения в сечении.

а) Нормальные

напряжения: ![]() , где

, где ![]()

![]() -

суммарный изгибающий момент во 2-м сечении,

-

суммарный изгибающий момент во 2-м сечении,  - осевой момент

сопротивления сечения вала, следовательно,

- осевой момент

сопротивления сечения вала, следовательно,

![]() .

.

б) Касательные напряжения:

![]() , где

, где ![]() -

полярный момент инерции сопротивления сечения вала,

-

полярный момент инерции сопротивления сечения вала,![]() -

крутящий момент,

-

крутящий момент,

![]() .

.

Коэффициенты концентрации нормальных и касательных напряжений:

![]() ;

; ![]()

![]() ,

, ![]() (так как

(так как ![]() ,

, ![]() ,

, ![]() ),

), ![]() ,

,

![]() (

(![]() , вид механической

обработки – обточка),

, вид механической

обработки – обточка),

![]() ;

; ![]() .

.

![]() ,

, ![]() ,

,

где ![]() и

и ![]() .

.

Определяем коэффициенты запаса прочности по нормальным и касательным напряжениям:

![]() ;

; ![]() .

.

Определяем общий коэффициент запаса прочности в опасном сечении:

.

.

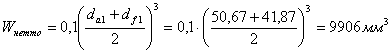

2. Расчет тихоходного вала на усталостную прочность

На валу одно

опасное сечение 3-й ступени с суммарным изгибающим моментом ![]() .

.

Концентрацию напряжений 3-й ступени определяет шпоночный паз.

Определяем напряжения в сечении.

а) Нормальные

напряжения: ![]() , где

, где ![]()

![]() -

суммарный изгибающий момент во 2-м сечении,

-

суммарный изгибающий момент во 2-м сечении, ![]() - осевой момент

сопротивления сечения вала (

- осевой момент

сопротивления сечения вала (![]() -диаметр

ступени,

-диаметр

ступени,![]() ,

,![]() - параметры шпонки),

- параметры шпонки),

![]() ,

,

следовательно,

![]() .

.

б) Касательные напряжения:

![]() , где

, где ![]() - полярный момент инерции

сопротивления сечения вала,

- полярный момент инерции

сопротивления сечения вала,![]() -

крутящий момент,

-

крутящий момент,

![]() .

.

Определяем коэффициент концентрации нормальных и касательных напряжений, учитывая, что вал без поверхностного упрочнения:

![]() ,

, ![]() ,

,

где ![]() - эффективные коэффициенты

концентрации напряжений,

- эффективные коэффициенты

концентрации напряжений, ![]() -

коэффициент влияния абсолютных размеров поперечного сечения,

-

коэффициент влияния абсолютных размеров поперечного сечения, ![]() (

(![]() , вид механической

обработки – обточка) – коэффициент влияния шероховатости.

, вид механической

обработки – обточка) – коэффициент влияния шероховатости.

![]() (для шпоночных пазов,

выполненных концевой фрезой).

(для шпоночных пазов,

выполненных концевой фрезой).

![]() ,

, ![]() .

.

Определяем пределы выносливости:

![]() ,

, ![]() ,

,

где ![]() и

и ![]() .

.

![]() ,

, ![]() .

.

Определяем коэффициенты запаса прочности по нормальным и касательным напряжениям:

![]() ;

; ![]() .

.

Определяем общий коэффициент запаса прочности в опасном сечении:

.

.

8.3 Расчет валов на прочность при перегрузках

Цель расчета: предупреждение пластических деформаций и разрушений с учетом кратковременных перегрузок (например, пусковых).

Эквивалентное напряжение:

![]() , где

, где ![]() ,

, ![]() ;

;

![]() ,

, ![]() - предел текучести;

- предел текучести;

![]() - изгибающий и крутящий моменты в опасном

сечении при перегрузке;

- изгибающий и крутящий моменты в опасном

сечении при перегрузке;

![]() - коэффициент перегрузки;

- коэффициент перегрузки; ![]() - максимальный вращающий

момент,

- максимальный вращающий

момент, ![]() - номинальный вращающий момент;

- номинальный вращающий момент; ![]() [Дунаев таб. 24.9., с. 417]

[Дунаев таб. 24.9., с. 417]

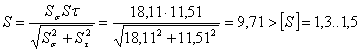

1. Расчет быстроходного вала на прочность при перегрузках.

![]() ,

, ![]() ,

, ![]() ,

, ![]() ;

; ![]() ;

;

![]() ;

; ![]()

![]() ;

; ![]() ;

;

![]() ;

;

![]() ;

;![]()

![]() условия прочности

выполнены.

условия прочности

выполнены.

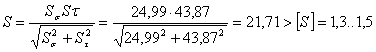

2. Расчет тихоходного вала на прочность при перегрузках.

![]() ;

; ![]() ,

, ![]() ;

;

![]()

![]() ;

;

![]() ;

;

![]() ;

;

![]() условия прочности

выполнены.

условия прочности

выполнены.

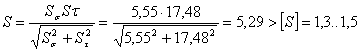

9. Проверочный расчет подшипников

9.1 Схемы нагружения подшипников

Схема нагружения подшипников быстроходного вала

Схема нагружения подшипников тихоходного вала

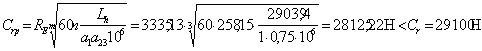

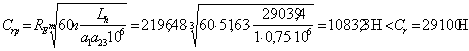

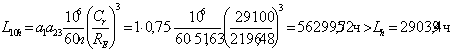

9.2 Расчет подшипников по динамической грузоподъемности

Расчет

осуществляется по методике, описанной в учебном пособии А.Е. Шейнблита

«Курсовое проектирование деталей машин», задача 9, стр. 140–149.

Пригодность подшипников определяется сопоставлением расчетной динамической грузоподъемности

![]() с базовой

с базовой ![]() или базовой долговечности

или базовой долговечности ![]() с требуемой

с требуемой ![]() по условиям:

по условиям:![]() ,

, ![]()

Проверим пригодность шариковых радиальных однорядных подшипников 306 быстроходного вала. Исходные данные:

![]() – частота вращения

кольца подшипника,

– частота вращения

кольца подшипника,

![]() – осевая сила в

зацеплении,

– осевая сила в

зацеплении,

![]() ,

, ![]() – реакции в подшипниках.

– реакции в подшипниках.

Характеристика подшипников:

![]() – базовая динамическая

грузоподъемность,

– базовая динамическая

грузоподъемность,

![]() – статическая

грузоподъемность,

– статическая

грузоподъемность,

![]() – коэффициент радиальной

нагрузки,

– коэффициент радиальной

нагрузки,

![]() – коэффициент вращения

(при вращающемся внутреннем кольце подшипника),

– коэффициент вращения

(при вращающемся внутреннем кольце подшипника),

![]() – коэффициент

безопасности (при нагрузке с умеренными толчками и вибрациями с

кратковременными перегрузками до 150% от расчетной нагрузки),

– коэффициент

безопасности (при нагрузке с умеренными толчками и вибрациями с

кратковременными перегрузками до 150% от расчетной нагрузки),

![]() – температурный

коэффициент (при рабочей температуре подшипника до

– температурный

коэффициент (при рабочей температуре подшипника до ![]() ),

),

![]() - коэффициент надежности

(при безотказной работе подшипников

- коэффициент надежности

(при безотказной работе подшипников ![]() ),

),

![]() – коэффициент,

учитывающий влияние качества подшипника и качества его эксплуатации (для

шариковых подшипников при обычных условиях работы).

– коэффициент,

учитывающий влияние качества подшипника и качества его эксплуатации (для

шариковых подшипников при обычных условиях работы).

Требуемая

долговечность подшипника ![]() .

Подшипники установлены по схеме враспор.

.

Подшипники установлены по схеме враспор.

а) Определяем

отношение ![]() , где

, где ![]() .

.

б) Определяем

отношение ![]() и по таблице 9.2. (А.Е. Шейнблит

«Курсовое проектирование деталей машин», стр. 145) находим интерполированием

коэффициент влияния осевого нагружения

и по таблице 9.2. (А.Е. Шейнблит

«Курсовое проектирование деталей машин», стр. 145) находим интерполированием

коэффициент влияния осевого нагружения ![]() и

коэффициент осевой нагрузки

и

коэффициент осевой нагрузки ![]() .

.

в) По

соотношению ![]() выбираем формулу

и определяем эквивалентную динамическую нагрузку наиболее нагруженного

подшипника:

выбираем формулу

и определяем эквивалентную динамическую нагрузку наиболее нагруженного

подшипника:

![]() .

.

г) Определяем

динамическую грузоподъемность (![]() – показатель

степени для шариковых подшипников):

– показатель

степени для шариковых подшипников):

,

,

Таким образом,

базовая грузоподъемность ![]() достаточна,

следовательно, подшипник пригоден.

достаточна,

следовательно, подшипник пригоден.

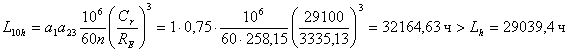

д) Определяем долговечность подшипника:

.

.

Следовательно, с точки зрения обеспечения расчетной долговечности такое решение приемлемо.

Проверим пригодность шариковых радиальных однорядных подшипников 209 тихоходного вала. Исходные данные:

![]() – частота вращения

кольца подшипника,

– частота вращения

кольца подшипника,

![]() – осевая сила в

зацеплении,

– осевая сила в

зацеплении,

![]() ,

,![]() – реакции в подшипниках.

– реакции в подшипниках.

Характеристика подшипников:

![]() – базовая динамическая

грузоподъемность,

– базовая динамическая

грузоподъемность,

![]() – статическая

грузоподъемность

– статическая

грузоподъемность

![]() – коэффициент радиальной

нагрузки,

– коэффициент радиальной

нагрузки,

![]() – коэффициент вращения

(при вращающемся внутреннем кольце подшипника),

– коэффициент вращения

(при вращающемся внутреннем кольце подшипника),

![]() – коэффициент безопасности

(при нагрузке с умеренными толчками и вибрациями с кратковременными

перегрузками до 150% от расчетной нагрузки),

– коэффициент безопасности

(при нагрузке с умеренными толчками и вибрациями с кратковременными

перегрузками до 150% от расчетной нагрузки),

![]() – температурный

коэффициент (при рабочей температуре подшипника до

– температурный

коэффициент (при рабочей температуре подшипника до ![]() ),

),

![]() - коэффициент надежности

(при безотказной работе подшипников

- коэффициент надежности

(при безотказной работе подшипников ![]() ),

),

![]() – коэффициент,

учитывающий влияние качества подшипника и качества его эксплуатации (для

шариковых подшипников при обычных условиях работы).

– коэффициент,

учитывающий влияние качества подшипника и качества его эксплуатации (для

шариковых подшипников при обычных условиях работы).

Требуемая

долговечность подшипника ![]() .

Подшипники установлены по схеме враспор.

.