Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Проектирование привода ленточного конвейера

Курсовая работа: Проектирование привода ленточного конвейера

Оглавление

Задание

1. Выбор электродвигателя и кинематический расчет

2. Выбор материалов шестерен и колес и определение допускаемых напряжений

3. Расчет тихоходной ступени редуктора

4. Расчет быстроходной ступени редуктора

5. Основные размеры корпуса и крышки редуктора

6. Расчет ведомого вала и расчет подшипников для него

7. Расчет ведущего вала и расчет подшипников для него

8. Расчет промежуточного вала и расчет подшипников для него

9. Смазка

10. Проверка прочности шпоночных соединений

11. Выбор муфт

Список использованной литературы

Приложение: спецификации редуктора, привода, муфты

Задание

Спроектировать привод ленточного конвейера.

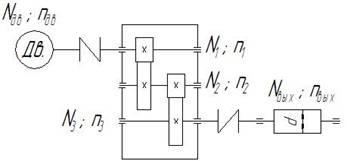

Кинематическая схема привода

Мощность на валу барабана: Nвых = 1 кВт.

Скорость ленты конвейера: v = 0,7 м/с.

Диаметр барабана: d = 200 мм.

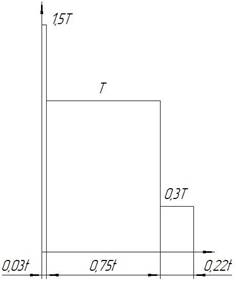

График нагрузки

Срок службы: 15 лет.

Ксут = 0,25

Кгод = 0,7

1. Выбор электродвигателя и кинематический расчет

КПД привода: η = η12 · η22 · η34 = 0,982 · 0,972 · 0,994 = 0,868

η1 = 0,98 – КПД муфты;

η2 = 0,97 КПД закрытой зубчатой передачи;

η3 = 0,99 КПД пары подшипников качения. табл. 1.1, [2]

Требуемая мощность двигателя:

Nдвn = ![]() = 1 / 0,868 = 1,15 кВт.

= 1 / 0,868 = 1,15 кВт.

Выбираем электродвигатель: АИР80В4; Nдв = 1,5 кВт; nдв = 1410 мин-1

dвых × l = 22 × 50 – размеры выходного конца вала.

Частота вращения барабана:

nвых = 60v / πd = 60 · 0,7 / 3,14 · 0,2 = 66,88 мин-1

Передаточное число:

U = U1 · U2 = nдв / nвых = 1410 / 66,88 = 21,1

Передаточное число тихоходной ступени:

U2 = 0,88![]() = 0,88

= 0,88![]() = 4,04 табл. 1.3 [2].

= 4,04 табл. 1.3 [2].

Передаточное число быстроходной ступени:

U1 = U / U2 = 21,1 / 4,04 = 5,22

Частота вращения валов:

n1 = nдв = 1410 мин-1

n2 = n1 / U1 = 1410 / 5,22 = 270 мин-1

n3 = 66,88 мин-1

Мощности на валах:

N1 = Nдв · η1 · η3 = 1,15 · 0,98 · 0,99 = 1,12 кВт

N2 = N1 · η2 · η3 = 1,12 · 0,97 · 0,99 = 1,08 кВт

N3 = N2 · η2 · η3 = 1,08 · 0,97 · 0,99 = 1,04 кВт

Nвых = 1 кВт

Вращающие моменты на валах:

Т1 = 9550 N1 / n1 = 9550 · 1,12 / 1410 = 7,6 Н·м

Т2 = 9550 N2 / n2 = 9550 · 1,08 / 270 = 38,2 Н·м

Т3 = 9550 N3 / n3 = 9550 · 1,04 / 66,88 = 148,5 Н·м

Т4 = 9550 Nвых / nвых = 9550 · 1 / 66,88 = 142,8 Н·м

2. Выбор материалов шестерен и колес и определение допускаемых напряжений

Материал колес – сталь 45; термообработка – улучшение: 235…262 НВ2; 248,5 НВСР2; σв = 780 МПа; σ-1 = 540 МПа; τ = 335 МПа.

Материал шестерен – сталь 45; термообработка – улучшение: 269…302 НВ1; 285,5 НВСР1; σв = 890 МПа; σ-1 = 650 МПа; τ = 380 МПа. табл. 3.2 [4].

Срок службы привода:

t = 24 · 365 · Kсут · Кгод · Кл = 24 · 365 · 0,25 · 0,7 · 15 = 2,3 · 104 ч

Учитывая график нагрузки:

t1 = 0,03 · 2,3 · 104 = 0,07 · 104 ч

t2 = 0,75 · 2,3 · 104 = 1,73 · 104 ч

t3 = 0,22 · 2,3 · 104 = 0,51 · 104 ч

NK4 = 60 · C · Σ[(Ti / Tmax)3 · n4 · ti] = 60 · 1 · [13 · 66,88 · 0,07 · 104 + 0,73 · 66,88 · 1,73 · 104 + 0,23 · 66,88 · 0,51 · 104] = 27 · 106

NHO = 16,5 · 106 табл. 3.3 [4] – число циклов перемены напряжений, соответствующих пределу выносливости.

При NK4 > NHO, коэффициент долговечности КН43 = КН44 = 1.

NFO = 4 · 106 - число циклов перемены напряжений при изгибе для всех видов сталей, стр. 56 [4].

При NK > NFO, коэффициент долговечности КF43 = КF44 = 1.

[σ]H3 = 1,8HBCP1 + 67 = 285,5 · 1,8 + 67 = 581 МПа

[σ]H4 = 1,8HBCP2 + 67 = 248,5 · 1,8 + 67 = 514 МПа

[σ]F1 = 1,03HBCP1 = 285,5 · 1,03 = 294 МПа

[σ]F2 = 1,03HBCP2 = 248,5 · 1,03 = 256 МПа

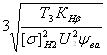

3. Расчет тихоходной ступени редуктора

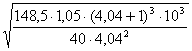

Межосевое расстояние из условия контактной прочности зубьев:

α2

= Кα(U2 + 1)  = 495 · (4,04 + 1)

= 495 · (4,04 + 1) ![]() = 110 мм.

= 110 мм.

Кα = 495 – для прямозубых передач, стр. 135 [3].

КНβ = 1 – при постоянной нагрузке.

Принимаем α2 = 100 мм.

m = (0,01-0,02) α2 = 1-2 мм, принимаем m = 1,5 мм.

z3 = 2α2 / m(U2 + 1) = 2 · 100 / 1,5 · (4,04 + 1) = 26

z4 = z3U2 = 26 · 4,04 = 105

d3 = m z3 = 1,5 · 26 = 39 мм

da3 = d3 + 2m = 39 + 2 · 1,5 = 42 мм

dt3 = d3 – 2,5m = 39 2,5 · 1,5 = 35,25 мм

d4 = m z4 = 1,5 · 105 = 157,5 мм

da4 = d4 + 2m = 157,5 + 2 · 1,5 = 160,5 мм

dt4 = d4 – 2,5m = 157,5 – 2,5 · 1,5 = 153,75 мм

b4 = ψва · α2 = 0,4 · 100 = 40 мм

b3 = b4 + 5 = 40 + 5 = 45 мм

Окружная скорость:

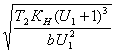

V2 = ![]() =

= ![]() = 0,8 м/с

= 0,8 м/с

Назначим 8 степень точности изготовления зубьев, стр. 32 [1].

Коэффициент формы зуба: уF3 = 3,9, уF4 = 3,6, стр. 42 [1].

[σF3] / уF3 = 294 / 3,9 = 75,4 МПа; [σF4] / уF4 = 256 / 3,6 = 71 МПа

71<75,4 следовательно, расчет ведем по зубьям колеса.

Коэффициент нагрузки: КF = КFβ · KFV = 1,03 · 1,1 = 1,14

Усилия в зацеплении:

окружное: Ft3 = Ft4 = 2T2 / d3 = 2 · 38,2 / 0,039 = 1959 H

радиальное: Fr3 = Fr4 = Ft3 · tgα = 1959 · tg 20° = 713 H

Напряжение изгиба в зубьях колеса:

σF4 = Ft4 · КF · уF4 / b · m = 1959 · 1,14 · 3,6 / 40 · 1,5 = 134 МПа<[σ]F4 = 256 МПа

Прочность зубьев по изгибу обеспечена.

Проверочный расчет зубьев по контактному напряжению:

σН = ![]()

=

= ![]()

= 532 МПа

= 532 МПа

КН = КНα· КНβ · КНV = 1 · 1 · 1,05 = 1,05

КНα = 1 стр. 32 [1]; КНβ = 1 табл. 3.1 [1]; КНV = 1,05 стр. 32 [1].

σН> [σ]Н2

Перегрузка

Δσ = ((532 – 514) / 532) · 100% = 3,2%

Δσ = 3,2% < [Δσ] = 5% - допускается.

Следовательно, прочность зубьев по контактному напряжению обеспечена.

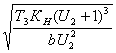

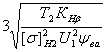

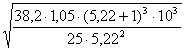

4. Расчет быстроходной ступени редуктора

U1 = 5,22

Материалы и допускаемые напряжения одинаковы с тихоходной ступенью

αW1 = Кα(U1 + 1)  = 495 · (5,22 + 1)

= 495 · (5,22 + 1) ![]() = 79 мм.

= 79 мм.

Кα = 495 – для прямозубых передач, стр. 135 [3].

КНβ = 1 – при постоянной нагрузке.

Принимаем αW1 = 80 мм.

m = (0,01-0,02) αW1 = 0,8-1,6 мм, принимаем m = 1,25 мм.

z1 = 2αW1 / m(U1 + 1) = 2 · 80 / 1,25 · (5,22 + 1) = 21

z2 = z1U1 = 21 · 5,22 = 110

d1 = m z1 = 1,25 · 21 = 26,25 мм

da1 = d1 + 2m = 26,25 + 2 · 1,25 = 28,75 мм

dt1 = d1 – 2,5m = 26,25 – 2,5 · 1,25 = 23,13 мм

d2 = m z2 = 1,25 · 110 = 137,5 мм

da2 = d2 + 2m = 137,5 + 2 · 1,25 = 140 мм

dt2 = d2 – 2,5m = 137,5 – 2,5 · 1,25 = 134,38 мм

b2 = ψва · αW1 = 0,315 · 80 = 25 мм

b1 = b2 + 5 = 25 + 5 = 30 мм

Коэффициент формы зуба: уF1 = 4,07, уF2 = 3,6, стр. 42 [1].

Усилия в зацеплении:

окружное: Ft1 = Ft2 = 2T1 / d1 = 2 · 7,6 / 0,02625 = 579 H

радиальное: Fr1 = Fr2 = Ft1 · tgα = 579 · tg 20° = 211 H

[σF1] / уF1 = 294 / 4,07 = 72 МПа; [σF2] / уF2 = 256 / 3,6 = 71 МПа

71<72 следовательно, расчет на изгиб ведем по зубьям колеса.

Коэффициент нагрузки: КF = КFβ · KFV = 1,04 · 1,25 = 1,3

КFβ = 1,04 табл. 3.7 [1], KFV = 1,25 табл. 3.8 [1].

Напряжение изгиба в зубьях колеса:

σF2 = Ft2 · КF · уF2 / b · m = 579 · 1,3 · 3,6 / 25 · 1,25 = 87 МПа<[σ]F2 = 256 МПа

Прочность зубьев по изгибу обеспечена.

Напряжение изгиба при перегрузке:

σFmax = σF · Tmax / Tном = 87 · 2,2 = 192 < [σFmax] = 681 МПа

[σFmax] = 2,74НВ2 = 2,74 · 248,5 = 681 МПа

Проверочный расчет зубьев по контактному напряжению:

σН2 = ![]()

=

= ![]()

= 461 МПа < [σ]Н2=514 МПа

= 461 МПа < [σ]Н2=514 МПа

КН = КНα· КНβ · КНV = 1 · 1 · 1,05 = 1,05

КНα = 1 стр. 32 [1]; КНβ = 1 табл. 3.1 [1]; КНV = 1,05 стр. 32 [1].

Проверка контактных напряжений при перегрузке:

σmax = σН · ![]() = 461 ·

= 461 · ![]() = 684 МПа < [σНпр] = 1674 МПа

= 684 МПа < [σНпр] = 1674 МПа

[σНпр] = 3,1 · σТ = 3,1 · 540 = 1674 МПа

Окружная скорость в зацеплении:

V1 = ![]() = 3,14 · 0,02625 · 1410 / 60 = 2,8

м/с

= 3,14 · 0,02625 · 1410 / 60 = 2,8

м/с

Назначим 8 степень точности изготовления зубьев, стр. 32 [1].

5. Основные размеры корпуса и крышки редуктора

Толщина стенок:

δ = 0,025αW2 + 3 = 0,025 · 100 + 3 = 5,5 мм

δ1 = 0,02αW2 + 3 = 0,02 · 100 + 3 = 5 мм

Принимаем: δ = δ1 = 8 мм

Толщина поясов стыка: b = b1 = 1,5δ = 1,5 · 8 = 12 мм

Толщина бобышки крепления на раму:

p = 2,35δ = 2,35 · 8 = 20 мм

Диаметры болтов:

d1 = 0,03αW2 + 12 = 0,03 · 100 + 12 = 15 мм – М16

d2 = 0,75d1 = 0,75 · 16 = 12 мм – М12

d3 = 0,6d1 = 0,6 · 16 = 9,6 мм – М10

d4 = 0,5d1 = 0,5 · 16 = 8 мм – М8

6. Расчет ведомого вала и расчет подшипников для него

Диаметр выходного конца вала, исходя из расчета на кручение:

d = ![]() =

= ![]() =

31 мм

=

31 мм

Принимаем: выходной диаметр Ø36 мм, под подшипники – Ø40 мм, под колесо -

Ø45 мм.

Усилие

от муфты: FM = 250![]() = 250

= 250![]() = 3047 H

= 3047 H

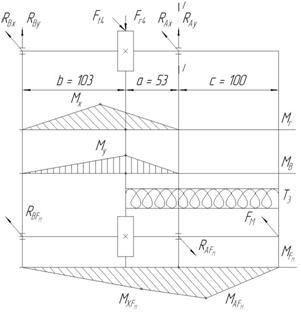

Ft4 = 1959 H, Fr4 = 713 H, a = 53 мм, b = 103 мм, с = 100 мм.

Реакции от усилий в зацеплении:

RAx(a + b) – Ft4b = 0; RAx = Ft4b / (a + b) = 1959 · 0,103 / 0,156 = 1294 H

RBx = Ft4 - RAx = 1959 1294 = 665 H

Mx = RBxb = 665 · 0,103 = 69 H · м

RAy = Fr4b / (a + b) = 713 · 0,103 / 0,156 = 471 H

RBy = Fr4 - RAy = 713 – 471 = 242 H

My = RByb = 242 · 0,103 = 25 H · м

Реакции от усилия муфты:

FM(a + b + c) – RAFм(a + b) = 0;

RAFм = FM(a + b + c) / (a + b) = 3047 · 0,256 / 0,156 = 5000 H

RBFм = RAFм - FM = 5000 – 3047 = 1953 H

RA = ![]() =

= ![]() = 1377 H

= 1377 H

RB = ![]() =

= ![]() = 708 H

= 708 H

Для расчета подшипников:

RA' = RA + RAFм = 1377 + 5000 = 6377 H

RB' = RB + RBFм = 708 + 1953 = 2661 H

Опасное сечение I – I. Концентрация напряжений в сечении I – I вызвана напрессовкой внутреннего кольца подшипника на вал с натягом.

Реакции от усилия муфты:

FM(a + b + c) – RAFм(a + b) = 0;

RAFм = FM(a + b + c) / (a + b) = 3047 · 0,256 / 0,156 = 5000 H

RBFм = RAFм - FM = 5000 – 3047 = 1953 H

Материал вала – сталь 45, НВ = 240, σв = 780 МПа, σт = 540 МПа, τт = 290 МПа,

σ-1 = 360 МПа, τ-1 = 200 МПа, ψτ = 0,09, табл. 10.2 [2].

Расчет вала в сечении I - I на сопротивление усталости.

σа = σu = МAFм / 0,1d3 = 304,7 · 103 / 0,1 · 403 = 47,6 МПа

τа = τк /2 = Т3 / 2 · 0,2d3 = 148,5 · 103 / 0,4 · 403 = 5,8 МПа

Кσ / Кdσ = 3,8 табл. 10.13 [2]; Кτ / Кdτ = 2,2 табл. 10.13 [2];

KFσ = KFτ = 1 табл. 10.8 [2]; KV = 1 табл. 10.9 [2].

KσД = (Кσ / Кdσ + 1 / КFσ – 1) · 1 / KV = (3,8 + 1 – 1) · 1 = 3,8

KτД = (Кτ / Кdτ + 1 / КFτ – 1) · 1 / KV = (2,2 + 1 – 1) · 1 = 2,2

σ-1Д = σ-1 / KσД = 360 / 3,8 = 94,7 МПа, τ-1Д = τ -1 / KτД = 200 / 2,2 = 91 МПа

Sσ = σ-1Д / σа = 94,7 / 47,6 = 2; Sτ = τ -1Д / τ а = 91 / 5,8 = 15,7

S = Sσ Sτ / ![]() = 2 · 15,7 /

= 2 · 15,7 / ![]() = 2,6 > [S] = 2,5

= 2,6 > [S] = 2,5

Прочность вала обеспечена.

Выбор типа подшипника.

Осевые нагрузки отсутствуют, поэтому берем радиальные шарикоподшипники №208, С = 32 кН, С0 = 17,8 кН, d×D×B = 40×80×18

QA = RA' Kδ KT = 6377 · 1,3 · 1 = 8290 H

Ресурс подшипника:

Lh = a23(C / QA)m (106 / 60n3) = 0,8 · (32 / 8,29)3 · (106 / 60 · 66,88) = 1,1 · 104 ч

1,1 · 104 ч < [t] = 2,5 · 104 ч

Так как Lh < [t] возьмем роликовые подшипники №2308; С = 80,9 кН;

d×D×B = 40×90×23, тогда:

Lh = 0,7 · (80,9 / 8,29)3,3 · (106 / 60 · 66,88) = 3,2 · 104 ч > [t] = 2,5 · 104 ч

Подшипник подходит.

7. Расчет ведущего вала и расчет подшипников для него

Диаметр выходного конца вала, исходя из расчета на кручение:

d = ![]() =

= ![]() =

11,5 мм

=

11,5 мм

Принимаем: dвых = dэл.дв. = 22 мм, под подшипники – Ø25 мм. Вал изготовлен заодно с шестерней Z1.

Усилие

от муфты: FM = 125![]() = 125

= 125![]() = 345 H

= 345 H

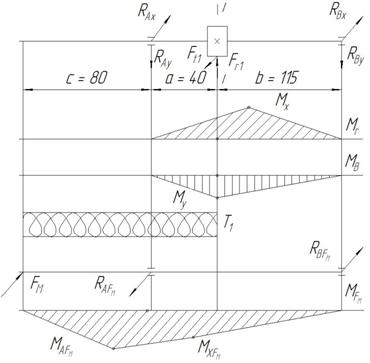

Ft1 = 579 H, Fr1 = 211 H, a = 40 мм, b = 115 мм, с = 80 мм.

Реакции от усилий в зацеплении:

RBx(a + b) – Ft1a = 0; RBx = Ft1a / (a + b) = 579 · 0,04 / 0,155 = 149 H

RAx = Ft1 – RBx = 579 – 149 = 430 H

Mx = RAxa = 430 · 0,04 = 17,2 H · м

RBy = Fr1a / (a + b) = 211 · 0,04 / 0,155 = 55 H

RAy = Fr1 – RBy = 211 – 55 = 156 H

My = RByb = 55 · 0,115 = 6 H · м

Реакции от усилия муфты:

FM(a + b + c) – RAFм(a + b) = 0;

RAFм = FM(a + b + c) / (a + b) = 345 · 0,235 / 0,155 = 523 H

RBFм = RAFм - FM = 523 – 345 = 178 H

МХFм = RBFм b = 178 · 0,115 = 20,5 Н · м

МАFм = FM с = 345 · 0,08 = 27,6 Н · м

RA = ![]() =

= ![]() = 457 H

= 457 H

RB = ![]() =

= ![]() = 159 H

= 159 H

Для расчета подшипников:

RA' = RA + RAFм = 457 + 523 = 980 H

RB' = RB + RBFм = 159 + 178 = 337 H

Опасное сечение I – I. Концентрация напряжений в сечении I – I вызвана нарезкой зубьев.

МI-I = ![]() =

= ![]() = 38,2

Н · м

= 38,2

Н · м

Определим диаметр вала в опасном сечении при совместном действии изгиба и кручения:

Мпр

= ![]() =

= ![]() = 38,8 Н · м

= 38,8 Н · м

dI-I

=  =

=  = 18,6 мм < dt1 = 23,13 мм

= 18,6 мм < dt1 = 23,13 мм

Прочность вала обеспечена.

Выбор типа подшипника.

Осевые нагрузки отсутствуют, поэтому берем радиальные шарикоподшипники №205,

С = 14 кН, С0 = 6,95 кН, d×D×B = 25×52×15

QA = RA' Kδ KT = 980 · 1,3 · 1 = 1274 H

Ресурс подшипника:

Lh = a23(C / QA)m (106 / 60n1) = 0,8 · (14 / 1,27)3 · (106 / 60 · 1410) = 1,3 · 104 ч

1,3 · 104 ч < [t] = 2,5 · 104 ч

Так как Lh < [t] возьмем роликовые подшипники №2305; С = 40,2 кН;

d×D×B = 25×62×17,

тогда

Lh = 0,7 · (40,2 / 1,27)3,3 · (106 / 60 · 1410) = 7,3 · 104 ч > [t] = 2,5 · 104 ч

Подшипник подходит.

8. Расчет промежуточного вала и расчет подшипников для него

Исходные данные:

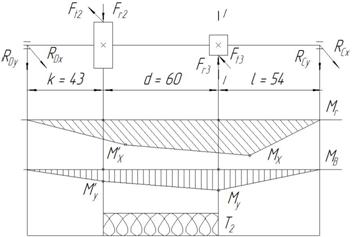

Ft2 = 579 H, Fr2 = 211 H, k = 43 мм, d = 60 мм, l = 54 мм, Ft3 = 1959 H, Fr3 = 713 H.

RСx(l + d + k) – Ft3(k + d) - Ft2k = 0;

RCx = (Ft3(k + d) + Ft2k) / (l + d + k) = (1959 · 0,103+ 579 · 0,043)/ 0,157 = 1444 H

RDx = Ft3 + Ft2 – RCx = 1959 + 579 – 1444 = 1094 H

RCy = (Fr3(k + d) - Fr2k) / (l + d + k) = (713 · 0,103- 211 · 0,043)/ 0,157 = 410 H

RDy = Fr3 - Fr2 – RCy = 713 - 211 – 410 = 92 H

Mx = RCxl = 1444 · 0,054 = 78 H · м; M'x = RDxk = 1094 · 0,043 = 47 H · м

My = RCyl = 410 · 0,054 = 22 H · м; M'y = RDyk = 92 · 0,043 = 4 H · м

MI-I = ![]() =

= ![]() = 81 H · м

= 81 H · м

RC = ![]() =

= ![]() = 1501 H

= 1501 H

RD = ![]() =

= ![]() = 1098 H

= 1098 H

Опасное сечение I – I. Концентрация напряжений в сечении I – I вызвана нарезкой зубьев. Определим диаметр вала в сечении I – I по совместному действию изгиба и кручения:

Мпр

= ![]() =

= ![]() = 87,5 Н · м

= 87,5 Н · м

dI-I

=  =

=  = 24,4 мм < dt3 = 35,25 мм

= 24,4 мм < dt3 = 35,25 мм

Прочность вала обеспечена.

Вал изготовлен заодно с шестерней z3. Принято: под колесом z2 – Ø30 мм, под подшипниками – Ø25 мм. Выбор типа подшипника. Осевые нагрузки отсутствуют, поэтому берем радиальные шарикоподшипники №205,

С = 14 кН, С0 = 6,95 кН, d×D×B = 25×52×15

QС = RС Kδ KT = 1501 · 1,3 · 1 = 1951 H

Ресурс подшипника:

Lh = a23(C / QС)m (106 / 60n2) = 0,8 · (14 / 1,95)3 · (106 / 60 · 270) = 1,8 · 104 ч

1,8 · 104 ч < [t] = 2,5 · 104 ч

Так как Lh < [t] возьмем роликовые подшипники №2305;

С = 40,2 кН;

d×D×B = 25×62×17, тогда:

Lh = 0,7 · (40,2 / 1,95)3,3 · (106 / 60 · 270) = 9,3 · 104 ч > [t] = 2,5 · 104 ч

Подшипник подходит.

9. Смазка

Смазка зубчатых зацеплений осуществляется окунанием меньшего зубчатого колеса в масло на полную высоту зуба.

Вязкость масла по табл. 11.1 [2]:

V1 = 2,8 м/с – V40° = 28 мм2/с

V2 = 0,8 м/с – V40° = 34 мм2/с

V40°ср = 31 мм2/с

По таблице 11.2 [2] принимаем масло индустриальное И-Г-А-32, у которого

V40°C = 29-35 мм2/с. Подшипники смазываются тем же маслом, что и зацепления за счет разбрызгивания масла и образования масляного тумана.

10. Проверка прочности шпоночных соединений

Напряжение смятия:

σсм = 2Т / d(l – b)(h – t1) < [σ]см = 120 МПа

Ведущий вал Ø22 мм, шпонка 6 × 6 × 40, t1 = 3,5 мм.

σсм = 2 · 7,6 · 103 / 22 · (40 – 6)(6 – 3,5) = 8,12 МПа < [σ]см

Промежуточный вал Ø30 мм, шпонка 8 × 7 × 36, t1 = 4 мм.

σсм = 2 · 38,2 · 103 / 30 · (36 – 8)(7 – 4) = 23 МПа < [σ]см

Ведомый вал Ø36 мм, шпонка 10 × 8 × 45, t1 = 5 мм.

σсм = 2 · 148,5 · 103 / 36 · (45 – 10)(8 – 5) = 80,8 МПа < [σ]см

Ведомый вал Ø45 мм, шпонка 14 × 9 × 50, t1 = 5,5 мм.

σсм = 2 · 148,5 · 103 / 45 · (50 – 14)(9 – 5,5) = 52,8 МПа < [σ]см

11. Выбор муфт

Муфта, соединяющая ведущий вал с валом электродвигателя.

Диаметры концов валов: Ø22 мм.

По ГОСТ 21424-93 принята муфта:

Муфта 63-22-1-У3 ГОСТ 21424-93.

[T] = 63 Н · м, D × L = 100 × 104.

В нашем случае: Т1 = 7,6 Н · м

Муфта, соединяющая ведомый вал с валом барабана.

Диаметры концов валов: Ø36 мм.

По ГОСТ 21424-93 принята муфта:

Муфта 250-36-1-У3 ГОСТ 21424-93.

[T] = 250 Н · м, D × L = 140 × 165.

В нашем случае: Т3 = 148,5 Н · м

Запас у муфт большой, поэтому проверять втулки резиновые на смятие и пальцы на изгиб нет надобности.

Список использованной литературы

1. С.А. Чернавский и др. – Курсовое проектирование деталей машин, Москва, "Машиностроение", 1988 г.

2. П.Ф. Дунаев, С.П.Леликов – Конструирование узлов и деталей машин, Москва, "Высшая школа", 1998 г.

3. М.Н. Иванов Детали машин, Москва, "Высшая школа", 1998 г.

4. А.Е. Шейнблит Курсовое проектирование деталей машин, Калининград, "Янтарный сказ", 2002 г.

© 2009 База Рефератов