Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Производство циклогексана из бензола

Курсовая работа: Производство циклогексана из бензола

Министерство образования Республики Беларусь

Учреждение образования

«Белорусский государственный технологический университет»

Кафедра технологии нефтехимического синтеза и переработки полимерных материалов

КУРСОВОЙ ПРОЕКТ

по курсу «Технология основного органического и нефтехимического синтеза»

на тему: «Производство циклогексана из бензола мощностью 65000 т/год »

Выполнила студентка 3 к. 1 гр. ЭУПХП

Мороз О.С.

Руководитель ст. преп.

Юсевич А.И..

Минск 2006

СОДЕРЖАНИЕ

Введение

1. Аналитический обзор

1.1 Обзор катализаторов

1.1.1 Никелевые катализаторы

1.1.2 Платиновые катализаторы

1.1.3 Сульфидные катализаторы

1.2 Аппаратурное оформление процесса

1.3 Способы получения циклогексана

1.3.1 Процесс, разработанный Французским институтом нефти

1.3.2 Процесс, разработанный фирмой Atlantic Richfield

1.3.3 Процесс «Хайдрар», разработанный фирмой Universal Oil Products Co

1.3.4 Процесс, разработанный фирмой Haines Associates

1.3.5 Процесс «Аросат», разработанный фирмой Lummus Co

1.3.6 Принципиальная схема промышленной установки по отечественному проекту гидрирования

1.3.7 Гидрирование бензола по бесциркуляционной схеме

1.3.8 Гидрирование в ректификационной колонне

1.4 Обоснование выбора технологической схемы гидрирования

2.Технологическая часть

2.1 Химизм процесса

2.2 Характеристика сырья

2.3 Влияние температуры на процесс гидрирования

2.4 Описание технологической схемы

2.5 Технико-технологические расчеты

2.5.1 Состав газовой смеси на входе в реактор первой ступени

2.5.2 Уточнение степени конверсии бензола в циклогексан

2.5.3 Определение изменения состава газа в реакторах первой и второй ступени

2.5.4 Состав продувочных газов, циркуляционного газа, расход свежего газа

2.5.5 Расчет основных расходных коэффициентов

2.5.6 Составление материального баланса получения циклогексана

Заключение

Список использованных источников

Приложение 1. Способ гидрирования ненасыщенных циклических

Принципиальная технологическая схема 1 лист формат А1

РЕФЕРАТ

Курсовой проект 32 с., 1 табл., 8 источников, 1 прилож.

БЕНЗОЛ, ЦИКЛОГЕКСАН, ГИДРИРОВАНИЕ, МОЩНОСТЬ

Целью данного курсового проекта является производство циклогексана из бензола.

Курсовой проект содержит обзор катализаторов процесса, аппаратурное оформление и описание основных методов производства циклогексана.

Рассмотрены характеристики сырья и влияние температуры на процесс гидрирования. Описан химизм процесса.

Дано подробное описание технологической схемы гидрирования бензола на никель-хромовом катализаторе.

Проект содержит расчет материального баланса получения циклогексана из бензола мощностью 65000 т/год.

Графическая часть включает технологическую схему производства циклогексана - один лист формата А1.

ВВЕДЕНИЕ

Продукция нефтехимических производств необходима каждому современному человеку, тысячам предприятий в различных отраслях промышленности. Это лаки, краски, растворители, полимеры, моющие и косметические средства, лекарственные препараты и многое другое.

Число способов, которыми нефтехимические продукты проникают в нашу повседневную жизнь, бесконечно. Мы их носим, умываемся ими, упаковываем в них пищу, изолируем ими наши дома. И хотя нефтепродукты нельзя употреблять в пищу, хирурги уже умеют заменять жизненно важные части человеческого тела изготовленными на их основе изделиями. А когда это не помогает, приходит очередь жидкости для бальзамирования, которую также получают из нефтехимических продуктов.

Интерес к циклогексану возник в 1938 г. в связи с разработкой нейлона фирмой DuPont, которая предложила использовать циклогексан как предпочтительное сырье. После Второй мировой войны производство нейлона некоторое время возрастало на 100 % в год, так что циклогексана, содержащегося в сырой нефти, вскоре стало недостаточно. Стандартная сырая нефть, которая поступала в то время на нефтеперерабатывающие заводы в США, содержала 1% циклогексана. Более того, т.к. в результате перегонки сырой нефти циклогексан оказывался в нафте, его отправляли на каталитический риформинг, где перерабатывали в бензол. И впоследствии, при том, что множество других веществ также превращалось в бензол в результате каталитического риформинга, бензол стал хорошим источником циклогексана.

Циклогексан (С6H12ֽ)- это цикл из шести атомов углерода, у каждого находится по 2 атома водорода. Он схож с бензолом, но в нем нет двойных связей.

Это бесцветная нерастворимая в воде и некоррозионная жидкость, имеющая острый запах. Он горюч, как и любой продукт, получаемый из нефти; его транспортируют в цистернах, автоцистернах, баржах и металлических бочках, на которых должна быть красная метка, принятая для горючих жидкостей. Промышленность выпускает циклогексан марки технический (чистота 95% или 99%) и циклогексан-растворитель (чистота не менее 85%).

Свойства циклогексана /1/

Температура замерзания 6,5°С

Температура кипения 80,7°С

Относительная плотность 0,7786

В сущности, весь циклогексан используется для производства 3-х промежуточных продуктов: капролактама, адипиновой кислоты и гексаметилендиамина – сырья для получения синтетических волокон нейлон-6 и нейлон-66, а также смол. Рынок нейлоновых волокон включает хорошо знакомые нам вещи – чулочные изделия, обивочные материалы, ковры и корды шин. Нейлоновые смолы – это технические пластмассы, которые используются в производстве шестеренок, шайб. Другие области применения циклогексана – промышленные процессы, требующие участия растворителя, такие как растворение жиров, масел, резины. Кроме того, он используется для удаления краски.

1.АНАЛИТИЧЕСКИЙ ОБЗОР

1.1 Обзор катализаторов

Циклогексан получают гидрированием бензола. Это сложный каталитический процесс. Еще в начале нашего века Сабатье и Сандеран нашли, что бензол легко гидрируется в циклогексан в присутствии мелкораздробленного никеля. Позже было показано, что для этой же цели можно с успехом применить скелетный никель, никель на носителях и смешанные никелевые контакты. Хорошие результаты дает применение мелкораздробленной платины. Можно использовать также палладий, молибден, вольфрам, рений и их соединения.

Особую группу составляют так называемые сульфидные катализаторы, представляющие собой смешанные сульфиды никеля, молибдена, вольфрама и других металлов. В отличие от металлических и окисных катализаторов, они нечувствительны к примесям сернистых соединений в исходном бензоле, поэтому последний не требует специальной очистки.

1.1.1 Никелевые катализаторы

Гидрирование бензола на никелевых катализаторах проводят при низких и средних давлениях (до 3 МПа). Так, при температуре 150—200 °С достигается почти полное превращение бензола в циклогексан, причем в таких условиях побочные продукты не образуются. Однако ввиду высокой чувствительности никелевых катализаторов к примесям серы (особенно тиофеновой), содержание последней в исходном бензоле не должно превышать десятитысячных долей процента; кроме того, предусматривается специальная форконтактная очистка бензола. Наиболее часто применяются никелевые катализаторы на носителях: кизельгуре, окиси алюминия, окиси хрома и др.

Используемый для гидрирования бензола никель-хромовый катализатор состоит из металлического никеля или никелевой черни (не менее 48%), нанесенного на окись хрома (27%). Катализатор представляет собой черные блестящие таблетки (4X4 мм) с насыпной плотностью 1,1—1,3 г/мл. Никель-хромовый катализатор пирофорен: при контакте с горючими газами в присутствии воздуха катализатор может вызвать воспламенение; поэтому его выпускают в пассивированном виде, т. е. с частично окисленной поверхностью никеля.

Катализатор пассивируют также перед выгрузкой из реактора. В реактор подают азот, постепенно добавляют воздух с таким расчетом, чтобы содержание кислорода на выходе из аппарата плавно возрастало с 0,2 до 21% (об.).

В воздухе катализатор выдерживают несколько часов и затем выгружают. Температура в слое катализатора не должна превышать 40 °С.

При гидрировании бензола на никель-хромовом катализаторе в интервале давлений 2—-6 МПа при 120—250 °С и объемной скорости по бензолу 0,5—2 ч содержание циклогексана в гидрогенизате равно 99,9%. Степень конверсии бензола в циклогексан меняется в зависимости от высоты слоя катализатора и от продолжительности гидрирования. Так, при гидрировании бензола, содержащего 0,00001% теофеновой серы, (температура 160—170 °С, давление 3 МПа и мольное отношение водород: бензол, равное 16:1) достигается степень конверсии 95% в слое, составляющем всего 30% от общего объема катализатора / 1/.

Никель-хромовый катализатор, как и другие никелевые контакты, легко отравляется сернистыми соединениями. Отравление связано с прочной, необратимой адсорбцией последних, т. е. с блокировкой активной поверхности, а при повышенных температурах и с образованием химических соединений. Количество яда, подавляющего активность катализатора, зависит от дисперсности активной металлической фазы, а также от содержания металла в катализаторе. Чем больше поверхность металла, тем более устойчив никель-хромовый катализар. Поэтому осажденный катализатор, содержащий около 50% Ni, более стоек к действию катализаторных ядов, чем никелевые контакты на носителях.

Способность никель-хромового катализатора поглощать серу позволяет использовать его для тонкой очистки сырья в условиях, когда гидрирование бензола протекает в небольшой степени (при 100—150°С, атмосферном давлении и больших объемных скоростях). После форконтактной очистки исходного сырья срок службы катализатора гидрирования составляет около двух лет.

Катализатор указанного выше состава обладает сравнительно невысокой термостойкостью, максимально допустимый перегрев его 325—350 °С. Поскольку при гидрировании бензола большая часть тепла выделяется в «лобовых» слоях катализатора, для уменьшения его активности и предотвращения перегрева катализатор частично разбавляют инертным материалом. Предложена также рецептура термостабильных никель-алюминиевых и никель-алюминий-xpoмовых катализаторов, устойчивых при повышенных температурах.

1.1.2 Платиновые катализаторы

На платиновых катализаторах гидрирование бензола протекает при тех же условиях, что и на никелевых (температура 150— 250 °С, давление до 3 МПа, мольное соотношение газ: бензол =8:1), причем достигается практически полная конверсия при селективности, близкой к 100%.

К преимуществам платиновых катализаторов следует отнести их несколько меньшую, нежели у никелевых, чувствительность к сернистым соединениям и возможность регенерации катализатора. К недостаткам чувствительность к присутствию влаги в сырье, что вызывает необходимость тщательно осушать бензол.

Платиновый катализатор, содержащий 0,3% Pt на окиси алюминия, готовят пропиткой гранул носителя (3X3 мм) водным раствором платинохлористоводородной кислоты с последующей сушкой и прокаливанием; поверхность носителя 120 м2/г, платины 0.25 м2/г. Насыпная плотность катализатора около 1 г/мл. Катализатор не должен содержать хлора и фтора, которые способствуют реакциям изомеризации.

Отравление платиновых катализаторов соединениями серы, в отличие от никелевых контактов, обратимо. Соединения серы гидрируются до сероводорода, который взаимодействует с платиной по реакции:

Pt + H2S = PtS + Н2

При этом часть активной поверхности платины блокируется серой, что приводит к снижению активности катализатора и проскоку бензола, как это следует из приведенных ниже данных /1/:

Содержание серы в бензоле, 10*, % 0,6 1,1 1,3 1,7 2,0 3,2

Содержание непрореагировавшего бензола в циклогексане, % 0,15 0,3 1,1 2,0 2,4 4,8

При содержании серы в бензоле около 0,0002% степень конверсии составляет лишь 98%. В связи с этим гидрирование проводят в две ступени с промежуточной адсорбцией H2S окисью цинка. За счет подачи бензола, не содержащего серу, активность катализатора восстанавливается. Попадание воды на катализатор вызывает его спекание при температуре выше 300 °С, что приводит к уменьшению поверхности и снижению активности. Поэтому бензол до поступления в реактор должен быть тщательно обезвожен (допустимое содержание воды в бензоле 0,01%). При условии осушки бензола и содержании в нем серы не более 0,0002% срок службы платинового катализатора составляет около 3 лет.

1.1.3 Сульфидные катализаторы

Сульфидные катализаторы, обладая значительно меньшей активностью по сравнению с никелевыми и платиновыми, требуют значительно более жестких условий гидрирования: давление около 30 МПа и температура 250-380 °C при низких объемных скоростях по бензолу. При таких условиях возрастает доля побочных реакций, например, изомеризация циклогексана в метилциклопентан.

Для возмещения потерь серы катализатором в процессе работы и поддержания его активности в бензол специально вводят серу (добавляя к нему сероуглерод или насыщая сероводородом). Полученный циклогексан требует при этом специальной очистки от растворенных в нем сернистых соединений и метилциклопентана.

Стоимость единицы объема катализатора вследствие большой насыпной плотности примерно в 5 раз выше стоимости никель-хромового контакта, а с учетом низкой производительности эта стоимость возрастает еще вдвое. Эти недостатки ограничивают применение сульфидных катализаторов, единственным преимуществом которых является возможность использовать низкосортный коксохимический бензол без очистки его от сернистых соединений.

Для моносульфидных катализаторов, таких, как WS2 или M0S2, необходимы более высокие температуры, чем для смешанных. Так, на вольфрам-никель-сульфидном катализаторе, содержащем 28% WS2 и 4% NiS на глиноземе, при температуре выше 300 °С и давлении 30 МПа получают циклогексан, содержащий не более 0,5% бензола.

Промышленное применение нашел вольфрам-никель-сульфидный катализатор без носителя , приготовляемый осаждением из растворов никелевых солей основного карбоната никеля. После сушки и измельчения карбонат никеля перемешивают с вольфрамовой кислотой. Через полученную окисную вольфрам-никелевую массу пропускают при нагревании сероводород, затем массу таблетируют (таблетки 10X10 мм). Катализатор содержит 24— 28% Ni, 40—44% W, 26—29% S, что отвечает составу 2NiS*WS2. Насыпная плотность катализатора 2,6 г/мл, удельная поверхность 23—30 м2/г.

Гидрирование проводят при 27—30 МПа и температуре до 380°С. При температуре ниже 280°С резко падает скорость реакции, а при температуре выше 380 °С увеличивается степень изомеризации в метилциклопентан. В начале пробега температура составляет 280—340°С, по мере отработки катализатора температуру повышают. Количество вводимого в бензол сероуглерода или сероводорода не превышает 0,25% от массы сырья (по сере). При объемной скорости по бензолу 0,42 ч-1 степень конверсии бензола в циклогексан достигает 99%. Срок службы катализатора около 2 лет.

1.2 Аппаратурное оформление процесса

Существует несколько принципиально отличных схем промышленного процесса гидрирования:

1) Гидрирование проводят в трубчатом реакторе, в межтрубном пространстве которого находится кипящий конденсат. Выделяющееся в трубном пространстве тепло сжимается водяным паром, который образуется в межтрубном пространстве. Трубчатый реактор представляет собой вертикальный кожухотрубчатый теплообменник. Реактор снабжен штуцерами для подвода исходной смеси и отвода продуктов реакции, а также для подачи воды в межтрубное пространство и отвода образующегося пара. Температура реакционной смеси измеряется в 10 точках на разных уровнях по высоте реакционной зоны обязательной сигнализацией минимальной (130°C) и максимальной (240°C) температуры. Для предотвращения перегрева первых по ходу газа слоев катализатора его разбавляют инертным материалом.

2) Применяют аппараты со сплошным слоем катализатора, помещенного на дырчатых полках или в специальных корзинах в несколько слоев. В пространстве между слоями имеются холодильники. Иногда используется несколько адиобатических реакторов со сплошным слоем катализатора и промежуточным охлаждением реакционной массы

3) Нередко используется аппараты, в которых катализатор размещают в несколько слоев в специальной катализаторной коробке, которую монтируют вне реактора, вынимают из него и вставляют при замене катализатора. В кольцевое пространство между корпусом реактора и катализаторной коробкой подают холодный водород или реакционную смесь для частичного отвода тепла и предохранения корпуса от действия высоких температур. В несколько мест по высоте коробки вводят холодный водород, причем, чтобы не ослаблять корпус реактора, все трубы выведены не сбоку, а через массивную крышку и днище /7/.

4) Интересным вариантом оформления процесса является сочетание двух реакторов: реактора для гидрирования в жидкой фазе с суспендированным катализатором реактора для гидрирования в газовой фазе со стационарным катализатором /7/.

1.3 Способы получения циклогексана

Реакция гидрирования протекает в жестких условиях при повышенных температуре и давлении.

Процесс гидрирования проводят обычно в жидкой фазе в присутствии катализаторов, в качестве которых, как правило, используют никелевые суспендированные (никель Ренея), нанесенные (Ni/Al2Oa, Ni на кизельгуре, восстановленная гидроокись никеля) и низкотемпературные, содержащие благородный металл (Pt/Al203l Rh/Ai203).

В связи с тем, что реакция гидрирования бензола характеризуется высокой экзотермичностью, важное значение при разработке промышленного процесса имеют эффективный контроль за температурой реакции и использование выделяющейся теплоты.

1.3.1 Процесс, разработанный Французским институтом нефти

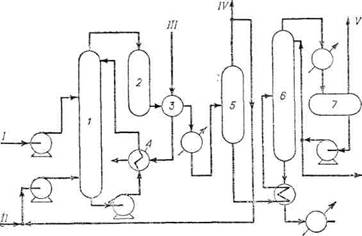

Назначение — производство циклогексана высокой чистоты каталитическим гидрированием бензола. Процесс протекает в две стадии. На первой из них осуществляется гидрирование основной части бензола на суспендированном непирофорном никеле Ренея, на второй — дегидрирование на стационарном катализаторе Ni/Al203 (рис. 1.4).

Схема процесса производства циклогексана, разработанного Французским институтом нефти:

Рис. 1.4

1 — основной реактор гидрирования; 2 вспомогательный реактор гидрирования; 3 — теплообменник; 4 — конденсатор; 5 сепаратор высокого давления; 6 — колонна стабилизации; 7 — сепаратор; / бензол; // — водород; /// — вода; IV — отдувочный газ; V — циклогексан.

Бензол и водород поступают в основной реактор жидкофазного гидрирования, куда насосом подается и катализатор в виде суспензии. Однородность распределения катализатора обеспечивается барботированием газа через жидкость и интенсивной циркуляцией реакционного раствора через выносной теплообменник, в котором генерируется технический пар низкого давления. Температура в реакторе регулируется за счет испарения циклогексана. Гидрирование проводится при 200 СС и 4 МПа (парциальное давление водорода приблизительно 0,3 МПа).

Продукты реакции из верхней части основного реактора гидрирования поступают во вспомогательный реактор, в котором обеспечивается практически 100%-ная степень превращения бензола в циклогексан. Затем продукты отводятся в сепаратор высокого давления и подвергаются фракционированию в колонне стабилизации. Газообразные продукты из сепаратора частично возвращаются па рецикл. Газы отдувки из сепаратора и колонны стабилизации используются в качестве топлива. Расход суспендированного катализатора составляет 1 кг на 2,3 т циклогексана. Активность катализатора зависит от содержания окиси углерода в водороде — максимально 0,002% (масс). Длительность работы обусловливается содержанием серы в бензоле, которой должно быть не более 0,0001% (масс).

Лимитирующими факторами производительности реактора гидрирования являются мощность жидкостных насосов и предельно допустимая скорость барботирования газа, при превышении которой начинается унос жидкости и катализатора с отходящими парами.

При нормальном режиме установка работает 5—6 месяцев до полной смены катализатора. Выход циклогексана стехиометрический, чистота £>99,8% (масс).

Основные показатели промышленной установки производительностью 215 тыс. т/год циклогексана при использовании бензола 99,9%-ной чистоты и насыщенного водой водорода при давлении 3,0—3,4 МПа приведены в табл. 1.1. /2/.

Таблица 1.1.

| Показатели | Содержание водорода в газе, % (мол.) | |

| 75 | 95-98 | |

|

Расход бензола, т/ч Расход водорода, тыс. м3/ч Использование водорода, % Выход циклогексана, т/ч Начальная загрузка катализатора NiPS-2в жидкофазный реактор, т Расход катализатора, т/год Расход катализатора, т/100 т циклогексана Расход охлаждающей воды, т/ч Расход технологической воды, т/ч Расход пара среднего давления, т/ч Расход генераторного пара низкого давления (188 °С; 0,55 МПа), т/ч Расход электроэнергии, кВт-ч Общие капитальные затраты, тыс. долл. |

22,85 31,15 89 24,375 8,25 13,4 0,062 0,575 23,4 2,4 23,4 220,0 2300 |

22,67 22,14 98 24,375 8,25 13,4 0,062 0,575 23,4 2,4 23,4 280,0 2450 |

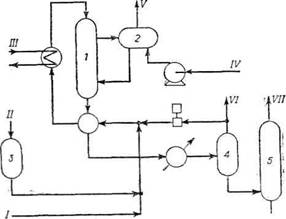

1.3.2 Процесс, разработанный фирмой Atlantic Richfield

Гидрирование бензола осуществляется с применением катализатора Pt/A!203, предложенного фирмой Engelgard. Бензол смешивают со свежим и циркулирующим водородом, смесь нагревают в теплообменнике сырье/продукт и направляют в реактор (рис. 1.5). Теплоту реакции отводят водой, используя ее для получения пара. Это облегчает поддержание максимальной предельной температуры на выходе из реактора, отпадает необходимость рециркуляции циклогексана для регулирования температурного режима.

После теплообмена с сырьем продукты реакции дополнительно охлаждают и направляют в сепаратор. Часть выделяющегося водорода используют для циркуляции, а отходящий газ охлаждают (холодильный цикл) для выделения циклогексана, после чего направляют в заводскую сеть топливного газа.

Жидкую фазу из сепаратора вместе с конденсатом от охлаждения отходящего газа подают в колонну стабилизации, где отгоняются легкие компоненты, а товарный циклогексан выводится как кубовый продукт, Выход циклогексана стехиометрический, чистота 99,9% .

Схема производства циклогексана, разработанного фирмой Atlantic Richfield

Рис. 1.5.

1-основной реактор гидрирования; 2 -котел-утилизатор; 3 –адсорбер-осушитель; 4- сепаратор; 6 - колонна стабилизации; / - бензол; // - водород; /// - водяной пар; IV -вода; V- пар; отдувочный газ; топливный газ; циклогексан.

Зависимость чистоты циклогексана от качества исходного бензола представлена в табл. 1.2. /2/.

Таблица 1.2

Характеристики бензола и циклогексана

| Вещество | Содержание , % (масс.) | |

| В бензоле | В циклогексане | |

|

Парафин С6 Метилциклопентан Метилциклогексан н-Гексан Толуол Бензол Циклогексан |

0,015 0,010 0,003 0,002 0,005 99,950 0,015 |

0,015 0,010 0,008 0,002 - 0,001 99,964 |

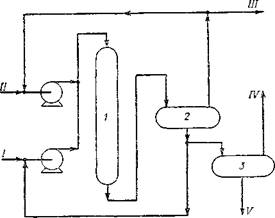

1.3.3 Процесс «Хайдрар», разработанный фирмой Universal Oil Products Co

В зависимости от содержания серы в исходном бензоле в качестве катализаторов могут быть использованы стационарные никелевый или платиновый катализаторы. При содержании серы более 10~4 % (масс.) применяется платиновый катализатор, при меньшем содержании — никелевый. Для удаления серы из водорода последний предварительно промывается щелочью. Гидрирование осуществляется в нескольких реакторах - обычно в трех — для уменьшения количества выделяющейся теплоты (рис. 1.6).

Схема процесса «Хайдрар», разработанного фирмой Universal Oil Products Co

Рис. 1.6

1- блок реакторов гидрирования; 2- сепаратор; 3 -отпорная колонна; / - бензол; // - водород; /// - отдувочный газ; IV - топливный газ; V -циклогексан.

Свежий бензол смешивается с циркулирующим и свежим водородом и поступает в реактор. Выходящие из него продукты охлаждают, смешивают с новыми порциями бензола и подают во второй реактор, затем после охлаждения и смешивания с последними порциями бензола — в третий реактор. Сырье, выходящее из третьего реактора, отдает теплоту потоку, направляемому в первый реактор, и поступает в сепаратор, где отделяется от газа. Газ очищается отдувкой от легких углеводородов, охлаждается для выделения небольших количеств захваченного циклогексана и вновь возвращается в первый реактор. Часть жидкого продукта из сепаратора поступает на рецикл для разбавления бензола, остальная часть под давлением передается в отпарную колонну, где отделяются легкие растворимые углеводороды. Наличие легких углеводородов в исходном бензоле может вызвать необходимость в стадии дополнительного фракционирования для получения циклогексана высокой степени чистоты. Полное гидрирование бензола осуществляется за один проход через реакторную секцию. Выход циклогексана стехиометрический. Получают циклогексан с температурой застывания 6,4 °С, что соответствует 99,9%-ной чистоте. Длительность работы катализатора — более 5 лет.

В 1971 г. действовало 11 установок, работающих по процессу «Хайдрар». На трех установках используется никелевый катализатор, на остальных — платиновый. Аппаратура пригодна также для гидрирования толуола и высокомолекулярной ароматики (нафталина) в соответствующие циклопарафины.

1.3.4 Процесс, разработанный фирмой Haines Associates

На первой ступени процесса происходит удаление серы из бензола за счет сульфидной реакции с суспендированным никелевым катализатором, на второй — гидрирование бензола на стационарном катализаторе.

Бензол, нагретый до 93 СС, поступает в реактор десульфирования под давлением; туда же подается циркулирующий водород с добавленными в него свежими порциями газа (рис. 1.7). После десульфирования бензол направляется в реактор гидрирования, который может быть использован как для жидкофаз-кого, так и для парофазного осуществления процесса. Температура в реакторе регулируется за счет испарения циркулирующего циклогексана, а теплота реакции используется для нагревания поступающих порций бензола. Образующийся циклогексан с избыточным водородом удаляется из верхней части реактора гидрирования, охлаждается, конденсируется и поступает в сепаратор. Избыточный водород направляется на циркуляцию. Выход циклогексана стехиометрический. Чистота циклогексана обусловлена чистотой исходного бензола.

Схема процесса производства циклогексана, разработанного фирмой Haines Associates

1 - реактор десульфирования; 2 - реактор гидрирозания; 3 - конденсатор; 4 -сепаратор; / — бензол; // — водород; /// - циклогексан.

1.3.5 Процесс «Аросат», разработанный фирмой Lummus Co.

Схема процесса «Аросат», разработанного фирмой Lummus Co

Рис. 1.8

1 — реактор гидрирования; 2 — колонна для стабилизации;

/ — бензол; // — водород; /// — отдувочный газ; IV побочный пар; V — циклогексан.

Гидрирование бензола осуществляется на стационарном никелевом катализаторе. Свежий бензол, смешанный с циркулирующим циклогексаном, поступает в реактор; туда же подается свежий и циркулирующий водород (рис. 1.8). Теплоту реакции гидрирования используют для производства пара низкого давления. Степень превращения довольно высокая и составляет 87—90%. Допустимое содержание тиофена в бензоле— не более 10-4 % (масс).

1.3.6 Принципиальная схема промышленной установки по отечественному проекту гидрирования

Основное отличие ее от зарубежных схем состоит в методе съема тепла реакции (циркуляция избытка водорода через адиабатический реактор колонного типа) и применяемом катализаторе. Форконтактная очистка бензола позволяет получать продукт высокой чистоты./5/

Схема гидрирования бензола по отечественному проекту

1-форконтактная колонна; 2-реактор; 3-теплообменник; 4-холодильник; 5-сепаратор; 6-компрессор.

1.3.7 Гидрирование бензола по бесциркуляционной схеме

Потери водорода с отдувочными газами, а следовательно, и общий расход водорода существенно зависят от содержания инертных компонентов в свежем водороде. Снижение расхода низкоконцентрированного водородсодержащего газа возможно при ступенчатом гидрировании, когда свежий бензол в первых ступенях процесса встречается с частично отработанным газом последующих ступеней. Это позволяет максимально использовать водород и устранить циркуляцию газа.

В одном из вариантов бесциркуляционной схемы гидрирование проводится в две ступени в трубчатых реакторах с применением никeль-xpoмoвoгo катализатора. В I ступень подают исходный бензол и отработанный водород после II ступени (мольное отношение Н2 : С6Н6 = 2,5: 1). Количество газа и содержание водорода в нем таковы, что степень конверсии бензола в I ступени составляет примерно 50%. Так как в реакционной зоне I ступени имеется значительный избыток бензола, происходит практически полное исчерпывание водорода из азотоводородной смеси.

Во II ступени смесь бензола,и циклогексана (1:1) обрабатывается свежим водородсодержащим газом при мольном отношении газ : бензол, равном 4:1. Здесь заканчивается гидрирование бензола в циклогексан /1/.

1.3.8 Гидрирование в ректификационной колонне

Разработан способ гидрирования ненасыщенных циклических соединений в реакционно-ректификационной колонне. Проводят в жидкой фазе, в присутствии катализатора гидрирования, выполненного в форме насадки для перегонки, имеющего структуру, пригодную для дистилляции, и представляющего собой металл, нанесенный на носитель из оксида алюминия. Избыточное давление в верхней части колонны составляет до 24,61 кг/см2. Способ отличается тем, что температура кубового остатка составляет от 100 до 190°C. Особенностью является то, что проводят дополнительную стадию гидрирования головного жидкого продукта, содержащего циклогексан и непрореагировавший бензол, вместе с водородом в одноцикловом реакторе с неподвижным слоем, содержащем катализатор гидрирования, для догидрирования по существу всего непрореагировавшего бензола с водородом с целью получения дополнительного количества циклогексана /4/. Более подробное описание процесса в Приложении 1.

1.4 Обоснование выбора технологической схемы гидрирования

Проанализировав все возможные способы гидрирования бензола, я пришла к выводу, что самой оптимальной схемой является гидрирование в паровой фазе на никельхромовых катализаторах с применением комбинирования двух реакторов с суспендированным и стационарным катализатором. Выбор обосновывается следующими причинами:

1) Энергетически парофазное гидрирование имеет заметные преимущества перед жидкофазным, особенно если парофазное осуществлять в трубчатых реакторах с одновременным получением энергетического пара. Кроме того, при реализации жидкофазного процесса возникают затруднения, связанные с использованием суспендированного катализатора.

2) Комбинирование реакторов позволяет достигать высокой производительности и степени превращения сырья. В основном реакция протекает в первом реакторе. Во втором реакторе происходит только небольшая доля превращений, причем охлаждения не требуется.

3) Никелевые катализаторы быстро и необратимо адсорбируют сернистые соединения. Поэтому их можно использовать в качестве эффективных форконтактов для тонкой очистки бензола.

2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1 Химизм процесса

Циклогексан получают гидрированием бензола по реакции:

С6Н6 + ЗН2 ↔C6H12, -∆H°298=206,07 кДж/моль

Реакция обратима и сопровождается выделением большого количества тепла. При реализации процесса промышленного состава возникают трудности связанные со съемом тепла, возникающим в процессе реакции. Также бензол следует очистить от соединений серы, являющихся контактными ядами.

2.2 Характеристика сырья

В качестве сырья используют нефтехимический или коксохимический бензол. Нефтехимический бензол выделяют из нефтяных фракций 62 105 °С на установках платформинга. Продукты платформинга разделяют экстрактивной дистилляцией и ректификацией; получающийся при этом бензол содержит около 0,2% примесей, в том числе до 0,06% н-гептана, 0,06% толуола и метилциклогексана и 0,0001% общей серы.

Коксохимический бензол содержит значительно больше серы, особенно тиофеновой, поэтому 'на коксохимических предприятиях предусматривают специальную гидроочистку бензола гидрированием сернистых соединений до сероводорода и последующим отпариванием H2S и щелочной промывкой. После очистки в бензоле содержится 0,0002% тиофеновой серы и 0,0001% сероуглеродной, а также 0,05—0,09% н-гептана и 0,06—0,12% метилциклогексана. Примеси углеводородов в бензоле не влияют на процесс гидрирования, но, попадая в циклогексан, они могут в конечном счете ухудшить качество капролактама.

Очистка бензола ректификацией оказывается не эффективной связи с образованием неблагоприятных по составу азеотропных смесей (например, 99,3% бензол и 0,7% н-гептан). На практике примеси высококипящих углеводородов выделяют не из бензола, а из циклогексана на ректификационной колонне, работающей при атмосферном давлении. Кубовая жидкость колонны, так называемая, «гептановая фракция», выводится на сжигание.

Водород, используемый для гидрирования бензола, содержит некоторое количество инертных компонентов (азот, метан и другие), причем концентрация водорода в газе зависит от качества исходного природного газа и метода очистки водорода и составляет обычно 90 и 97% (об.). В водороде регламентируется содержание окиси и двуокиси углерода — не более 0,002% (об.) каждой, аммиака — до 0,0002% (об.) и общей серы — до 2 мг/м3.

2.3 Влияние температуры на процесс гидрирования

Была проведена серия опытов при давлении 20 ат., объемной скорости водорода 2000 ч-1 и температурах 150, 175, 200, 250, 300 и 350 °С /6/. Зависимость степени превращения бензола от величины, обратной нагрузке, при различных температурах представлена на рис. 2.2.

Как видно из графика, при 200 °С полнее превращение бензола достигается при нагрузках около 3,5 ч-1. С увеличением температуры активность катализатора снижается, и при 350 °С степень гидрирования бензола во всем диапазоне нагрузок не превышает 0,82.

Зависимость степени превращения бензола от величины, обратной нагрузке, при различной температуре

1 — 175 °C; 2 — 200 °С; 3 — 250 °С; 4 - 300 °С; 5 — 350 °С.

Из данных, приведенных на рис.2.3, следует, что кривые, описывающие зависимость степени превращения бензола от температуры при постоянной нагрузке, проходят через максимум, отвечающий ~200 °С.

Зависимость степени превращения бензола от температуры при различной нагрузке по сырью (пунктирная кривая построена по данным опытов, в которых температуру гидрирования снижали с 350 °С до 150 °С)

1 — V = 5 ч-'; 2 — V = 10 ч-' ; 3 — V = 20 ч-'

Результаты анализа гидрогенизата показывают, что при температурах выше 200 °С в продуктах гидрирования появляется ряд примесей, суммарное количество которых с повышением температуры возрастает. Гидрогенизат, получаемый при 350 °С и нагрузке около 1,8 ч-', содержит 82% циклогексана и до 10% примесей.

Количество образующихся примесей, являющихся продуктами разложения и изомеризации циклогексана, зависит также от его концентрации в гидрогенизате. При 350°С содержание циклогексана в продуктах реакции снижается не только в результате частичного его разложения, но и вследствие уменьшения активности катализатора.

Таким образом, можно считать, что в случае гидрирования бензола при температурах выше 200 °С образуются продукты разложения циклогексана, которые адсорбируются на поверхности катализатора, существенно снижая его активность.

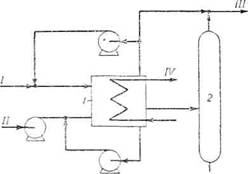

2.4 Описание технологической схемы

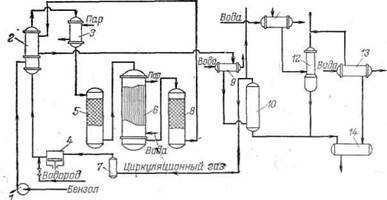

По выбранной для расчета технологической схеме процесс ведут в паровой фазе на никельхромовых катализаторах под давлением до 2 МПа, при максимально допустимой температуре 240 °С, объемной скорости по жидкому бензолу 0,8—1,0 ч-¹ и молярном отношении Н2 : N2: С6Н6= (5—6): (2—3):1. В этих условиях степень конверсии бензола составляет 90—95%. Схема потоков процесса получения циклогексана приведена на рис. 2.1. /1/

Схема гидрирования бензола

Рис. 2.1

1 — насос; 2 — теплообменник; 3 подогреватель; 4 — компрессор; 5 — колонна форконтакта; 6 — реактор трубчатый; 7 сепаратор; 8 — колонный реактор; 9 — холодильник-конденсатор; 10, 12 сепарационные колонны; 11, 13 — холодильники; 14 — сборник.

Бензол со склада центробежным насосом 1 подается в трубное пространство теплообменника 2. Здесь он испаряется, смешивается с циркуляционным газом и свежим водородом, и смесь нагревается за счет тепла реакционной смеси, поступающей из реактора 8.

Для создания необходимого соотношения газ: бензол (8:1) предусматривается циркуляция газа компрессором 4. Свежий водород подается в нагнетательную линию компрессора 4 таким образом, Чтобы с помощью регулятора поддерживать автоматически постоянное давление в цикле.

Из теплообменника 2 исходная смесь поступает в паровой подогреватель 3, который служит для нагрева газа при пуске, а при нормальной работе лишь гарантирует поддержание бензола в парообразном состоянии. Далее смесь поступает в колонну форконтакта 5, где на медь-магниевом катализаторе сырье очищается от сернистых соединений. Очищенная смесь (содержание серы менее 00001%) поступает в реакторы гидрирования.

В первый трубчатый реактор 6 загружается около 40% от общего количества катализатора, что обеспечивает превращение около 90% подаваемого бензола. Тепло реакции снимается кипящей в межтрубном пространстве водой. Во второй реактор 8 колонного типа загружается остальное количество катализатора. Здесь превращение бензола достигает 99,9%. Тепло реакции в реакторе 8 снимается рабочей смесью. Принятое распределение катализатора по реакторам обусловлено кинетическими закономерностями реакции гидрирования.

Пар, получающийся в результате испарения конденсата в межтрубном пространстве реактора 6 (около 1 т на 1 т циклогексана), большей частью используется как теплоноситель на .самой установке (в подогревателе 3 и др.).

Реакционная смесь из реактора 8 охлаждается в межтрубном пространстве теплообменника 2, отдавая тепло на испарение бензола и нагрев исходной смеси. Дальнейшее охлаждение реакционной смеси, и конденсация циклогексана происходят в холодильнике-конденсаторе 9, охлаждаемом оборотной водой. Газожидкостная смесь из холодильника 9 с температурой 35 °С поступает в сепарационную колонну 10, где жидкий циклогексан отделяется от газа. Газовая фаза из колонны 10 поступает во всасывающую линию циркуляционного компрессора 4. Для предотвращения накопления инертных компонентов в системе часть циркуляционного газа выводят в атмосферу. Предварительно они охлаждаются до 15 °С захоложенной водой в холодильнике 11 и проходят сепарационную колонну 12.

Жидкий циклогексан из сепарационных колонн 10 и 12 поступает в сборник 14, откуда передается на склад промежуточных продуктов или в систему очистки от примесей, внесенных с исходным бензолом.

При выборе типа циркуляционного компрессора 4 решающим фактором является сопротивление циркуляционной системы, так как оно определяет расходы электроэнергии. Большая часть сопротивления системы приходится на долю масляных фильтров, служащих для очистки циркуляционного газа от компрессорного масла. Использование для сжатия газа компрессоров без масляной смазки, а также поагрегатная установка компрессоров позволяет устранить систему очистки от масла и снизить перепад давления в циркуляционном компрессоре с 1,0—1,5 МПа до 0,1— 0,3 МПа, что приводит к значительному сокращению расхода электроэнергии.

2.5 Технико-технологические расчеты

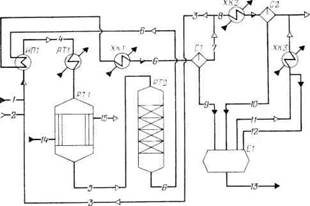

Схема потоков процесса получения циклогексана

Рис. 2.2.

1 — бензол; 2 — азотоводородная смесь; 3 циркуляционный газ; 4—7 — газовая смесь; S — продувочные газы; 9, 10, 12 — циклогексан; 11— танковые газы; 13 — готовый продукт; 14 — конденсат; 15 — водяной пар;

ИП1—испаритель бензола; ATI — подогреватель; РТ1, РТ2 — реакторы; ХК1—ХКЗ — холодильники-конденсаторы; С1, С2 — сепараторы; Е1 сборник циклогексана

Исходные данные:

· годовая производительность по циклогексану 65000 т;

· годовой фонд рабочего времени 8400 ч;

· состав технического бензола (w, %): С6Н6 99,91; С6Н5СНз -0,03; С6Н11СНз —0,03; С5Н9СН3 — 0,02; C7H16 —0,01;

· потери циклогексана с продувочными и танковыми газами 0,2%;

· объемное отношение компонентов на входе в реактор первой ступени Н2: N2: С6Н6=5,5 : 2,5 : 1,0;

· степень конверсии бензола в циклогексан, %: в реакторе первой ступени (уточняется расчетом)—90—95; в реакторе второй ступени •— 100;

· температура в зоне катализа реактора первой ступени 180°С;

· давление в реакторе первой ступени 1,9 МПа;

· температура конденсации 35 °С; давление в сепараторе С1 1,7 МПа.

2.5.1 Состав газовой смеси на входе в реактор первой ступени

Часовая производительность по циклогексану с учетом 0,2% потерь: (65000-1000/8400) * 1,002=7753,6 кг/ч или 7753,6-22,4/84 = 2067,6 м³/ч.

По уравнению реакции

С6Н6+ЗН2 ↔ С6Н12

расходуется:

бензола: 2067,6 м³/ч или 7199,7 кг/ч;

водорода: 3*2067,6 =6202,8 м³/ч или 553,8 кг/ч.

Расход технического бензола:

7199,7*100/99,91=7206,6 кг/ч.

Рассчитаем состав технического бензола по компонентам (поток 1):

| С6Н6 | С6Н5СНз | С6Н11СНз | C5H9СН3 | С7Н16 | ∑ | |

| Wi,% | 99,91 | 0,03 | 0,03 | 0,02 | 0,01 | 100,0 |

| m, кг/ч | 7199,7 | 2,33 | 2,33 | 1,55 | 0,77 | 7206,6 |

| Mi, кг/кмоль | 78 | 92 | 98 | 84 | 100 | - |

| V, м³/ч | 2067,6 | 0,57 | 0,53 | 0,41 | 0,17 | 2069,3 |

В соответствии с заданным объемным отношением компонентов в реактор первой ступени подают:

водорода: 2067,6*5,5=11371,8 м³/ч;

азота: 2067,6*2,5 = 5169,0 м³/ч;

остается водорода в циркуляционном газе после реактора второй ступени:

11371,8 – 6202,8=5169 м³/ч;

выходит после реактора первой ступени азотоводородной смеси:

5169+5169=10338 м³/ч

Определяем объемную долю циклогексана в циркуляционном газе с учетом частичной конденсации циклогексана из газовой смеси. Давление насыщенного пара циклогексана при 35°С составляет рп=20,4*10³ Па /8/. При давлении газовой смеси в сепараторе рсм=17*10³ Па объемная доля циклогексана в циркуляционном газе:

φ=(рп/рсм)*100= [20,4*10³/(17,0*10)]*100=1,2%.

Пренебрегая для упрощения расчета растворимостью азота и водорода в циклогексане, находим количество циклогексана в газовой смеси на входе в реактор первой ступени:

10338*1,2/(100,0—1,2) = 125,6 м³/ч или 471,0 кг/ч.

Состав газовой смеси на входе в реактор первой ступени определяем, суммируя количество компонентов в потоке 1 и рассчитанные количества циклогексана, водорода и азота. Примеси, содержащиеся в техническом бензоле:

0,57+0,53+0,41+0,17=1,68 м³/ч или 2,33+2,33+1,55 + + 0,77=6,98 кг/ч

Состав газовой смеси на входе в реактор первой ступени (поток 4):

| С6Н6 | С6Н12 | Н2 | N2 | примеси | ∑ | |

| V, м³/ч | 2067,6 | 125,6 | 11371,8 | 5169 | 1,68 | 18735,7 |

| φ, % | 11,03 | 0,67 | 60,7 | 27,59 | 0,01 | 100,0 |

| m, кг/ч | 7199,7 | 471 | 1015,3 | 6461,2 | 6,98 | 15154,2 |

| Wi,% | 47,51 | 3,11 | 6,7 | 42,64 | 0,04 | 100,0 |

Принимают, что степень конверсии бензола в реакторе первой ступени равна 0,93, следовательно, реагирует:

бензола: 2067,6*0,93=1922,9 м³/ч;

водорода: 1922,9*3=5768,7 м³/ч.

образуется циклогексана: 1922,9 м³/ч.

Рассчитываем состав газовой смеси на выходе из реактора первой ступени (поток 5):

V, м³/ч φ, %

С6Н6 2067,6-1922,9=144,7 1,12

С6Н12 125,6+1922,9=2048,5 15,80

Н2 11371,8-5768,7=5603,1 43,21

N2 5169 39,86

![]() примеси 1,68 0,01

примеси 1,68 0,01

∑ 12966,98 100,00

2.5.2 Уточнение степени конверсии бензола в циклогексан

С целью, уточнения степени конверсии рассчитывают константу равновесия реакции получения циклогексана.

Определяем константу равновесия Кр при температуре Т=180+ +273=453 К по эмпирической формуле /8/:

lg Кр = 9590/Т—9,9194 Ig Т + 0,002285Т+8,565,

lgКp = 4,4232, Кp = 26 500.

Определяем константу равновесия реакции по значениям парциальных давлений компонентов. Парциальные давления (в МПа) рассчитывают по формуле /8/:

Рс6н6 = 0,02128; Рс6н12 = 0,30020; Рн2 = 0,82099.

Кр = Рс6Н6/(рс6н6Р3н2) =0,30020*1000/(0,02128*0,82099³) =25 493,

где 1000 — коэффициент (учитывает различие в единицах измерения давления: в эмпирической формуле для расчета Кр коэффициенты уравнения определены по значениям давлений, выраженных в атмосферах).

Сравниваем значения Кр, рассчитанные по значениям парциальных давлений компонентов и по эмпирической формуле. Так как 25493<26 500, то принятая степень конверсии бензола 0,93 занижена.

Принимаем степень конверсии бензола 0,932, тогда в реакторе первой ступени расходуется:

бензола: 2067,6*0,932=1927 м'/ч;

водорода: 3*1927=5781 м³/ч;

образуется циклогексана: 1927 м³/ч.

2.5.3 Определение изменения состава газа в реакторах первой и второй ступени

Уточним состав газовой смеси на выходе из реактора первой ступени (поток 5):

| С6Н6 | С6Н12 | Н2 | N2 | примеси | ∑ | |

| V, м³/ч | 140,6 | 2052,60 | 5590,8 | 5169 | 1,68 | 12954,70 |

| φ, % | 1,09 | 15,84 | 43,16 | 39,90 | 0,01 | 100,00 |

| m, кг/ч | 489,6 | 7698,20 | 499,2 | 6461,2 | 6,98 | 15154,20 |

| Wi,% | 3,23 | 50,80 | 3,29 | 42,64 | 0,04 | 100,00 |

Рассчитываем парциальные давления компонентов (в МПа): РС6Н6= 0,020615; PC6H12 = 0,301055; Рн2= 0,819983.

Константа равновесия:

Кр= [0,301055/(0,020615*0,8199833)] *1000=26 488.

Полученное значение константы равновесия практически совпадает с рассчитанным по эмпирической формуле (Кр=26500).

В реакторе второй ступени реагирует 140,6 м³/ч бензола, расходуется 3*140,6=421,8 м³/ч водорода и образуется 140,6 м³/ч циклогексана; остается 5590,8-421,8=5169 м³/ч водорода.

Количество циклогексана на выходе из реактора второй ступени:

2052,6+140,6=2193,2 м³/ч

Количество газовой смеси на выходе из реактора второй ступени (поток 6):

2193,2+5169+5169+1,68=12532,88 м³/ч

Потери циклогексана с продувочными и танковыми газами составляют 0,2% или 2067,6*0,002=4,13 м³/ч; возвращается в реактор первой ступени 125,6 м³/ч циклогексана.

Количество циклогексана, конденсирующегося в сепараторе С1:

2193,2-4,13-125,6=2063,5 м³/ч или 7738,0 кг/ч.

Растворимость компонентов газа в циклогексане при температуре 35°С и давлении 10 Па: H2—0,120 m³/t, N2 — 0,250 m³/t. В циклогексане при давлении 17,0*105 Па растворяется:

водорода: 0,120*17,0*7,738=15,78 м³/ч или 1,41 кг/ч;

азота: 0,250*17,0*7,738 = 32,88 м³/ч или 41,1 кг/ч.

Всего из сепаратора С1 выходит жидкой фазы (поток 9):

2052,6+15,78+32,88+1,41=2102,7 м³/ч или 7746,6 кг/ч.

Рассчитывают состав газовой смеси после сепаратора С1 (поток 7):

V, м³/ч φ, %

С6Н12 2193,2-2052,6=140,6 1,35

Н2 5169-15,78=5153,2 49,41

N2 5169-32,88=5136,1 49,24

![]() ∑ 10429,9 100,00

∑ 10429,9 100,00

2.5.4 Состав продувочных газов, циркуляционного газа, расход свежего газа

По составу потока 7 рассчитывают состав продувочных газов (поток 8):

V, м³/ч

С6Н12 4,13

Н2 4,13*49,41/1,35=151,2

![]() N2 4,13*49,24/1,35=150,6

N2 4,13*49,24/1,35=150,6

∑ 301,8

Определяем состав циркуляционного газа (поток 3):

V, м³/ч

С6Н12 125,6

Н2 5153,2-151,2=5002

N2 5136,1-150,6=4985,5

![]() ∑ 10113,1

∑ 10113,1

Расход свежей азотоводородной смеси должен компенсировать затраты водорода, на реакцию гидрирования, потери азотоводородной смеси при продувке и на растворение в циклогексане.

Состав свежей азотоводородной смеси (поток 2):

V, м³/ч

Н2 6202,8+151,2+15,78=6369,78

N2 32,88+150,6=183,48

![]() ∑ 6553,3 м³/ч

∑ 6553,3 м³/ч

Продувочные газы охлаждаются в холодильнике-конденсаторе ХК2 при температуре 10 °С. Парциальное давление паров циклогексана при этой температуре равно 6,33*10³ Па /8/, объемная доля циклогексана в газе после холодильника-конденсатора составляет:

[6,33*10³/(17,0*105)] *100 = 0,37%.

Количество водорода и азота в продувочных газах:

301,8-4,13=297,7 м³/ч.

Количество циклогексана в продувочных газах после холодильника-конденсатора ХК2 и сепаратора С2:

297,7*0,37/(100,00—0,37) = 1,11 м³/ч или 4,125 кг/ч.

Количество циклогексана, поступающего из сепаратора С2 в сборник Е1 (поток 10):

4,13—1,11=3,02 м³/ч или 11,32 кг/ч.

Сбрасывают на факел газа (из сепаратора С2):

297,7+ 1,11 = 298,8 м'/ч.

Растворенные в циклогексане азот и водород отделяются при дросселировании газа до давления 2,0*10^Па. Образуются танковые газы, объемная доля циклогексана в которых составляет:

[20,4-10³/(2,0-10)]*100=10,20 %

Количество циклогексана в танковых газах рассчитываем так же, как его количество в продувочных газах:

(15,8+ 32,9)*10,20/(100,00—10,20) =5,6 м³/ч или 21,0 кг/ч,

где 15,8 и 32,9 - количество водорода и азота, растворенных в циклогексане, м³/ч.

Количество танковых газов (поток 11):

15,8+32,9+5,6=54,3 м³/ч.

Общие потери циклогексана составляют 7753,6*0,002=15,5 кг/ч, потери с продувочными газами — 4,125 кг/ч, следовательно, с газами дросселирования после их охлаждения в холодильнике-конденсаторе ХКЗ теряется:

15,5-4,125=11,4 кг/ч или 3,04 м³/ч.

Возвращается в сборник Е1 (поток 12):

21,0-11,4=9,6 кг/ч или 5,6-3,04 = 2,56 м³/ч.

Сбрасывают в атмосферу после холодильника-конденсатора ХКЗ:

54,3-2,56=51,74 м³/ч.

Сбрасывают газа на факел:

298,8+ 51,7 = 350,5 м³/ч.

2.5.5 Расчет основных расходных коэффициентов

Расходные коэффициенты рассчитывают по данным таблицы.

Расходные коэффициенты:

по техническому бензолу: 7206,6/7738,0=0,931 кг/кг;

по азотоводородной смеси: 6553,3/7,738=847 м³/т

2.5.6 Составление материального баланса получения циклогексана

| входит | м³/ч | кг/ч | выходит | м³/ч | кг/ч |

|

Бензол технический: бензол толуол метилциклогексан метилциклопентан н-гептан |

2067,6 0,57 0,53 0,41 0,17 |

7199,7 2,33 2,33 1,55 0,77 |

Циклогексан технический: циклогексан толуол метилциклогексан метилциклопентан н-гептан |

2063,5 0,57 0,53 0,41 0,17 |

7738,0 2,33 2,33 1,55 0,77 |

|

Итого ..... Азотоводородная смесь: азот водород |

2069,3 183,5 6369,8 |

7206,7 229,4 568,7 |

Итого ..... Продувочные газы: азот водород циклогексан |

2065,2 150,6 151,2 1,11 |

7745,0 188,3 13,5 4,2 |

|

Итого ..... Циркуляционный газ: азот водород циклогексан |

6553,3 4985,5 5002,0 125,6 |

798,1 6231,9 446,6 471 |

Итого..... Танковые газы: азот водород циклогексан |

302,9 32,9 15,8 3,0 |

206,0 41,1 1,4 11,3 |

| Итого ..... |

10113,1 18735,7 |

7149,5 15154,2 |

Итого ..... Циркуляционный газ: азот водород циклогексан |

51,7 4985,5 5002,0 125,6 |

53,8 6231,9 446,6 471 |

| Всего….. | |||||

| Итого ..... |

10113,1 12532,9 |

7149,5 15154,2 |

|||

| Всего….. |

ЗАКЛЮЧЕНИЕ

В курсовом проекте рассмотрена технология производства циклогексана из бензола.

Во введении рассмотрены свойства циклогексана и его применение.

В аналитическом обзоре произведен обзор катализаторов и аппаратурное оформление процесса получения циклогексана. Анализ способов производства и выбор оптимального.

Технологическая часть включает в себя описание химизма процесса, характеристику сырья, подробное описание технологической схемы. Также рассмотрено влияние температуры на процесс получения циклогексана.

Рассчитан и составлен материальный баланс получения циклогексана гидрированием бензола. В итоге выполнения технико-технологических расчетов получены следующие результаты:

На входе: бензол технический 7206,7 кг/ч

азотоводородная смесь 798,1 кг/ч

циркуляционный газ 7149,5 кг/ч

Всего 15154,2 кг/ч

На выходе: циклогексан технический 7745,0 кг/ч

продувочные газы 206,0 кг/ч

танковые газы 53,8 кг/ч

циркуляционный газ 7149,5 кг/ч

Всего 15154,2 кг/ч

Получены следующие расходные коэффициенты:

по техническому бензолу: 0,931 кг/кг;

по азотоводородной смеси: 847 м³/т

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Производство капролактама. Под ред. В.И.Овчинникова и В.Р.Ручинского – М.: Химия, 1977. – 264 с.

2. Справочник нефтехимика./ С.К. Огородников. В 2-х т. – Л.: Химия, 1978.

3. Бардик Л.Д., Леффлер У.Л. Нефтехимия./ Пер. с англ. – М.:»ЗАО «Олимп - Бизнес», 2003. – 416 с.

4. Патент РФ 2196123 (1996).

5. Любарский Г.Д., Снаговский Ю.С., Хим. пром., 1964, №9, с. 643-649.

6. Проскурнин А.М. и др., Хим. пром., 1972, №9, с. 663-665.

7. Лебедев Н.Н. Химия и технология основного органического и нефтехимического синтеза. – М.: Химия, 1975.

8. Гутник С.П., Сосонко В.Е., Гутман В.Д. Расчеты по технологии органического синтеза. – М.: Химия, 1988.

© 2009 База Рефератов