Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Расчет объемного гидропривода бульдозера

Курсовая работа: Расчет объемного гидропривода бульдозера

Министерство образования Российской Федерации

Сибирская государственная автомобильно-дорожная академия

(СибАДИ)

Кафедра «Подъемно-транспортные, тяговые машины и гидропривод»

Курсовая работа

Расчет объемного гидропривода бульдозера

Вариант № 1.1

Выполнил: студент

гр. АП-03Т1 Вдовин

Проверил: Мурсеев И. М.

Омск-2007

Содержание

Введение

1. Исходные данные для расчета гидропривода возвратно-поступательного движения

2. Описание принципиальной гидравлической схемы

3. Расчет объемного гидропривода

3.1 Определение мощности гидропривода и насоса

3.2 Выбор насоса

3.3 Определение внутреннего диаметра гидролиний, скоростей движения жидкости

3.4 Выбор гидроаппаратуры, кондиционеров рабочей жидкости

3.5 Расчет потерь давления в гидролиниях

3.6 Расчет гидроцилиндров

3.7 Тепловой расчет гидропривода

Заключение

Список литературы

Введение

Под объемным гидроприводом понимают совокупность устройств, в число которых входит один или несколько объемных гидродвигателей, предназначенных для приведения в движение механизмов и машин с помощью рабочей жидкости под давлением.

Современный уровень развития строительного и дорожного машиностроения характеризуется широким применением объемного гидравлического привода. Широкое применение гидравлического привода объясняется целым рядом его преимуществ по сравнению с другими типами привода:

1. Высокая компактность при небольших массе и габаритных размерах гидрооборудования по сравнению с массой и габаритными размерами механических приводных устройств той же мощности, что объясняется отсутствием или применением в меньшем количестве таких элементов, как валы, шестеренные и цепные редукторы, муфты, тормоза, канаты и др.

2. Возможность реализации больших передаточных чисел. В объемном гидроприводе с использованием высокомоментных гидромоторов передаточное число может достигать 2000.

3. Небольшая инерционность, обеспечивающая хорошие динамические свойства привода. Это позволяет уменьшить продолжительность рабочего цикла и повысить производительность машины, так как включение и реверсирование рабочих органов осуществляются за доли секунды.

4. Бесступенчатое регулирование скорости движения, позволяющее повысить коэффициент использования приводного двигателя, упростить автоматизацию привода и улучшить условия работы машиниста.

5. Удобство и простота управления, которые обусловливают небольшую затрату энергии машинистом и создают условия для автоматизации не только отдельных операций, но и всего технологического процесса, выполняемого машиной.

6. Независимое расположение сборочных единиц привода, позволяющее наиболее целесообразно разместить их на машине. Насос обычно устанавливают у приводного двигателя, гидродвигатели – непосредственно у исполнительных механизмов, элементы управления – у пульта машиниста, исполнительные гидроаппараты – в наиболее удобном по условиям компоновки месте.

7. Надежное предохранение от перегрузок приводного двигателя, системы привода, металлоконструкций и рабочих органов благодаря установке предохранительных и переливных гидроклапанов.

8. Простота взаимного преобразования вращательного и поступательного движений в системах насос – гидромотор и насос – гидроцилиндр.

9. Применение унифицированных сборочных единиц (насосов, гидромоторов, гидроцилиндров, гидроклапанов, гидрораспределителей, фильтров, соединений трубопроводов и др.), позволяющее снизить себестоимость привода, облегчить его эксплуатацию и ремонт, а также упростить и сократить процесс конструирования машин.

Большинство СДМ – бульдозеры и рыхлители, фронтальные погрузчики и лесопогрузчики, скреперы, автогрейдеры и грейдер-элеваторы, одноковшовые универсальные и многоковшовые траншейные экскаваторы, самоходные краны, дорожные катки, бетоноукладчики, асфальтоукладчики – имеют гидравлический привод рабочих органов.

1. Исходные данные для расчета гидропривода возвратно-поступательного движения

|

Номинальное давление в гидросистеме рном, МПа |

6,3 |

| Усилие на штоке толкающем F, кН | 100 |

| Скорость перемещения штока V, м/с | 0,3 |

|

Длина гидролинии от бака к насосу (всасывающей) lвс, м |

0,1 |

|

Длина гидролинии от насоса к распределителю (напорной) lнап, м |

3 |

|

Длина гидролинии от распределителя к ГЦ (исполнительной) lисп, м |

3 |

|

Длина гидролинии от распределителя к баку (сливной) lсл, м |

2 |

| Угольник сверленый, шт | 2 |

|

Угольник с поворотом 900, шт |

5 |

| Штуцер присоединительный, шт | 4 |

| Муфта разъемная, шт | 2 |

|

Колено плавное с поворотом 900, шт |

- |

|

Максимальная температура рабочей жидкости tж, 0С |

+70 |

|

Температура окружающей среды tв, 0С |

–30…+30 |

2. Описание принципиальной гидравлической схемы

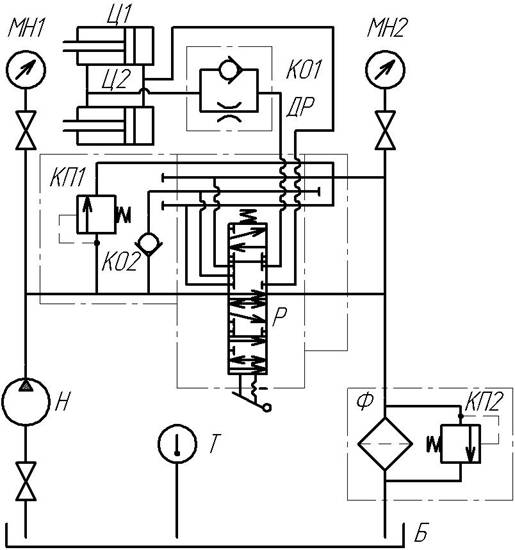

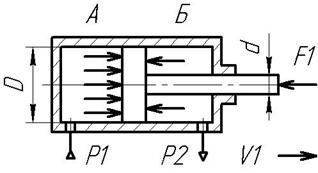

На рисунке 1 изображена принципиальная гидравлическая схема подъема (опускания) отвала бульдозера.

Рисунок 1 Принципиальная гидравлическая схема подъема (опускания) отвала бульдозера

В схему входят: Б гидробак, Т –термометр, Н – насос, Ф – фильтр, КП1 и КП2 – гидроклапаны предохранительные, КО1 и КО2 – гидроклапан обратный, МН1 и МН2 - манометры , Ц1 и Ц2 – гидроцилиндр, Р – гидрораспределитель, ДР – гидродроссель .

Принцип действия гидропривода заключается в следующем.

Из гидробака Б рабочая жидкость подается насосом Н в напорную секцию распределителя Р. Четырехпозиционный золотник направляет поток жидкости в гидроцилиндры Ц1 и Ц2 подъема и опускания отвала бульдозера.

В штоковой гидролинии гидроцилиндров подъема и опускания отвала бульдозера установлен дроссель ДР с обратным клапаном КО1, который обеспечивает сплошность потока жидкости и замедление скорости опускания отвала.

При перемещении золотника распределителя вниз по схеме начинают заполняться штоковые полости гидроцилиндров Ц1и Ц2 .

При перемещении золотника распределителя вверх по схеме начинают заполняться поршневые полости гидроцилиндров Ц1и Ц2 .

Таким образом осуществляется подъем и опускание отвала бульдозера.

Температура рабочей жидкости измеряется датчиком температуры Т, а давления в сливной и напорной магистралях - манометрами МН1 и МН2. Очистка рабочей жидкости от механических примесей производится фильтром Ф с переливным клапаном КП2.

3. Расчет объемного гидропривода

3.1 Определение мощности гидропривода и насоса

Полезную мощность гидродвигателя возвратно-поступательного действия (гидроцилиндра) Nгдв , кВт, определяют по формуле:

Nгдв=F ·V, (1)

где F – усилие на штоке, кН;

V – скорость движения штока, м/с.

Nгдв =100·0,3=30 кВт

Полезную мощность насоса Nнп , кВт, определяют по формуле:

Nнп= kзу ·kзс ·Nгдв , (2)

где kзу – коэффициент запаса по усилию, учитывающий гидравлические потери давления в местных сопротивлениях и по длине гидролиний, а также потери мощности на преодоление инерционных сил, сил механического трения в подвижных сопротивлениях (1,1…1,2);

kзс – коэффициент запаса по скорости, учитывающий утечки рабочей жидкости, уменьшение подачи насоса с увеличением давления в гидросистеме (1,1…1,3).

Nнп=1,1·1,1·30=36,3 кВт

3.2 Выбор насоса

Подача насоса Qн , дм3/с, определяют по формуле:

Qн = Nнп/ рном , (3)

где рном номинальное давление, МПа.

Qн = 36,3/6,3=5,76 дм3/с

Рабочий объем насоса qн , дм3/об, определяют по формуле:

qн = Nнп/( рном·nн) , (4)

где nн – частота вращения вала насоса, с-1 (nн = 1500 об/мин = 25 с-1).

qн =36,3/(6,3·25)=0,23 дм3/об

Выбираем насос НШ-250-3 по подходящим параметрам рном и qн .

По технической характеристике выбранного насоса (Таблица 1) производим уточнение действительной подачи насоса Qнд , дм3/с, по формуле:

Qнд = qнд ·nнд ·ŋоб, (5)

где qнд – действительный рабочий объем насоса, дм3/об;

nнд – действительная частота вращения насоса, с-1;

ŋоб объемный КПД насоса.

Qнд = 0,25·25·0,94 = 5,88 дм3/c

Таблица 1

| Параметр | Значение |

|

Рабочий объем, см3/об |

250 |

|

Давление на выходе, МПа: номинальное максимальное |

16 20 |

|

Давление на входе в насос, МПа: минимальное максимальное |

0,08 0,15 |

|

Частота вращения вала, об/мин: минимальная номинальная максимальная |

960 1500 1920 |

| Номинальная потребляемая мощность, кВт | 106,2 |

| КПД насоса | 0,85 |

| Объемный КПД | 0,94 |

| Масса, кг | 45,6 |

3.3 Определение внутреннего диаметра гидролиний, скоростей движения жидкости

Зададимся скоростями движения жидкости /4/.

Для всасывающей гидролинии примем Vвс = 1,2 м/с.

Для сливной гидролинии примем Vсл = 2 м/с.

Для напорной гидролинии примем Vнап = 6,2 м/с.

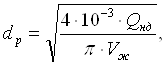

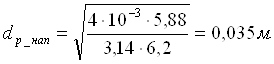

Расчетное значение диаметра гидролинии dp , м, определяется по формуле:

(6)

(6)

Для всасывающей гидролинии:

По расчетному значению внутреннего диаметра гидролинии dp вс = 79мм производим выбор трубопровода по ГОСТ 8734-75, при этом действительное значение диаметра всасывающего трубопровода dвс= 80 мм.

Значение толщины стенки трубопровода примем 4 мм.

Для сливной гидролинии:

По расчетному значению внутреннего диаметра гидролинии dp сл = 61 мм производим выбор трубопровода по ГОСТ 8734-75, при этом действительное значение диаметра сливного трубопровода dсл=64 мм.

Значение толщины стенки трубопровода примем 4 мм.

Для напорной гидролинии:

По расчетному значению внутреннего диаметра гидролинии dp нап = 35 мм производим выбор трубопровода по ГОСТ 8734-75, при этом действительное значение диаметра напорного трубопровода dнап=40 мм.

Значение толщины стенки трубопровода примем 4 мм.

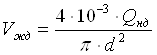

Действительная скорость движения жидкости Vжд , м/с, определяется по формуле:

(7)

(7)

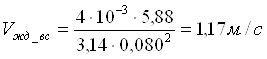

Для всасывающей гидролинии:

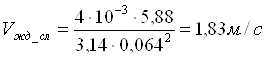

Для сливной гидролинии:

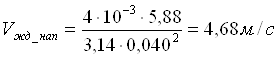

Для напорной гидролинии:

3.4 Выбор гидроаппаратуры, кондиционеров рабочей жидкости

Техническая характеристика секционного гидрораспределителя Р-40.160-20-02-30.1, /6/:

Таблица 2

| Параметр | Значение |

| Номинальное давление, МПа | 16 |

|

Расход рабочей жидкости, дм3/мин |

360 |

| Максимальное усилие для перемещения золотника из нейтральной позиции в рабочие при номинальном давлении и расходе, Н | 500 |

| Количество всех секций, собираемых в одном блоке, не более | 6 |

| Давление в сливной гидролинии, МПа, не более | 0,8 |

| Потери давления при рабочей позиции золотника, МПа, не более | 0,65 |

|

Утечки рабочей жидкости через обратный клапан напорной секции при номинальном давлении, см3/мин, не более |

10 |

Основные параметры обратного клапана типа 61500, /6/:

Таблица 3

| Параметр | Значение |

| Условный проход, мм | 40 |

| Номинальный расход, л/мин | 360 |

| Масса, кг | 3,47 |

Основные параметры предохранительного клапана прямого действия типа К31602, /6/:

Таблица 4

| Параметр | Значение |

| Условный проход, мм | 40 |

| Максимальный расход, дм3/мин | 420 |

| Диапазон регулирования давления, МПа | 8-20 |

| Масса, кг | 4,2 |

Основные параметры дросселей с обратными клапанами типа 63100, /6/:

Таблица 5

| Параметр | Значение |

| Условный проход, мм | 40 |

| Номинальный расход, дм3/мин | 360 |

| Максимальное давление, МПа | 35 |

| Масса, кг | 4,0 |

Техническая характеристика фильтра типа 1.1.64-25, /6/:

Таблица 6

| Параметр | Значение |

| Условный проход, мм | 64 |

| Номинальный расход через фильтр, дм3/мин | 360 |

| Номинальная тонкость фильтрации, мкм | 25 |

| Номинальное давление, МПа | 0,63 |

| Номинальный перепад давления при номинальном расходе, МПа, не более | 0,11 |

| Перепад давления на фильтроэлементе при открывании перепускного клапана, МПа | 0,3 |

| Ресурс работы фильтра, ч | 300 |

| Масса сухого фильтра, кг | 20 |

В качестве рабочей жидкости примем ВМГЗ (ТУ 101479-74), /5/:

Таблица 7

| Параметр | Значение |

| Плотность при 20°С, кг/м3 | 855 |

| Вязкость при 50°С, сСт | 10 |

| Температура застывания, °С | -60 |

| Температура вспышки, °С | 135 |

3.5 Расчет потерь давления в гидролиниях

Для всасывающей гидролинии:

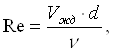

Определяем число Рейнольдса Re по формуле:

(8)

(8)

где Vжд – действительная скорость движения жидкости в гидролинии, м/с;

d – внутренний диаметр гидролинии, м;

ν – кинематический коэффициент вязкости рабочей жидкости, м2/с.

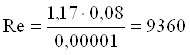

Так как полученное число Рейнольдса Re = 9360>2320, то движение жидкости во всасывающей гидролинии турбулентное.

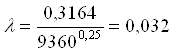

Определяем коэффициент путевых потерь λ (коэффициент Дарси) для турбулентного режима по формуле:

, (10)

, (10)

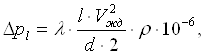

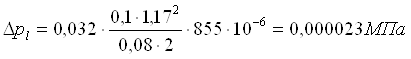

Потери давления по длине гидролинии ∆pl , МПа, (путевые) определяются по формуле:

(11)

(11)

где l – длина гидролинии, м (для всасывающей l=lвс , для напорной l=lнап+lисп , для сливной l=lсл+lисп );

ρ – плотность рабочей жидкости, кг/м3.

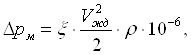

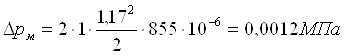

Потери давления в местном сопротивлении ∆pм , МПа, определяются по формуле:

(12)

(12)

где ξ – коэффициент местного сопротивления (для разъемной муфты ξ=1).

Потери давления в гидролинии ∆p, МПа, определяются по формуле:

∆p=∆pl + ∆pм , (13)

∆pвс =0,000023+0,0012=0,001223 МПа

Для напорной гидролинии:

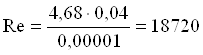

Определяем число Рейнольдса в напорной гидролинии по формуле (8):

Так как полученное число Рейнольдса Re = 18720>2320, то движение жидкости в напорной гидролинии турбулентное.

Определяем коэффициент путевых потерь для турбулентного режима по формуле (10):

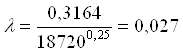

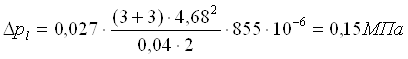

Определяем потери давления по длине гидролинии ∆pl , МПа, (путевые) по формуле (11):

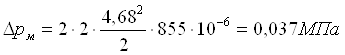

Определяем потери давления в местном сопротивлении ∆pм , МПа, по формуле (12), для угольника сверленного коэффициент местного сопротивления ξ=2:

Определяем потери давления в напорной гидролинии ∆p , МПа, по формуле (13):

∆pнап=0,15+0,037=0,187 МПа

Для сливной гидролинии:

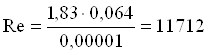

Определяем число Рейнольдса в сливной гидролинии по формуле (8):

Так как полученное число Рейнольдса Re = 11712>2320, то движение жидкости в сливной гидролинии турбулентное.

Определяем коэффициент путевых потерь для турбулентного режима по формуле (10):

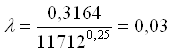

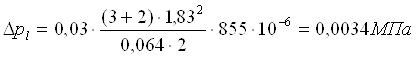

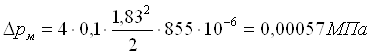

Определяем потери давления по длине гидролинии ∆pl , МПа, (путевые) по формуле (11):

Определяем потери давления в местном сопротивлении ∆pм , МПа, по формуле (12), для штуцера присоединительного коэффициент местного сопротивления ξ=0,1:

Определяем потери давления в сливной гидролинии ∆p, МПа, по формуле (13):

∆pсл=0,0034+0,00057=0,00397 МПа

3.6 Расчет гидроцилиндров

Для расчета гидроцилиндра

воспользуемся расчетной схемой

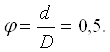

Примем коэффициент

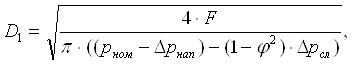

Определяем диаметр поршня D1, м, из условия обеспечения заданного усилия F по формуле:

(14)

(14)

где F – усилие на штоке, Н.

Определяем диаметр штока d1, м, по формуле:

![]() (15)

(15)

![]()

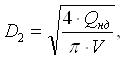

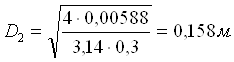

Определяем диаметр поршня D2, м, из условия обеспечения заданной скорости движения штока V по формуле:

(16)

(16)

где V – скорость движения штока, м/с.

Определяем диаметр штока d2, м, по формуле:

![]() (17)

(17)

![]()

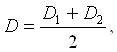

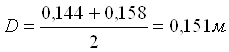

Находим среднее значение диаметра поршня D, м, по формуле:

(18)

(18)

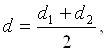

Находим среднее значение диаметра штока d, м, по формуле:

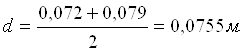

(19)

(19)

Примем гидроцилиндр 1.10.0.У1-160×70×400 со следующими характеристиками:

Таблица 8

| Параметр | Значение |

| Диаметр поршня D, мм | 160 |

| Диаметр штока d, мм | 70 |

| Ход штока L, мм | 400 |

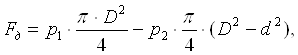

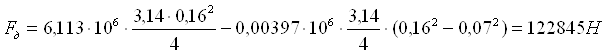

По выбранным стандартным значениям диаметров поршня D и штока d определяем действительное усилие Fд , Н, развиваемое гидроцилиндром, по формуле:

(20)

(20)

где р2 – давление в штоковой полости, Па (р2 = ∆ рсл );

р1 – давление в поршневой полости, Па, определяется по формуле:

р1= рном - ∆рнап, (21)

р1= 6,3·106 0,187·106 = 6,113·106 Па,

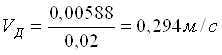

По выбранным стандартным значениям диаметров поршня D и штока d определяем действительную скорость Vд , м/с, по формуле:

(22)

(22)

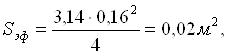

где Sэф – эффективная площадь поршня, м2, определяется по формуле:

(23)

(23)

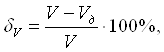

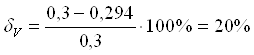

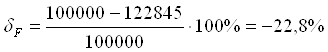

Сравниваем действительные и заданные параметры по относительным величинам:

(24)

(24)

где V – заданная скорость штока, м/с.

Отклонение действительного значения скорости от заданного превышает ±10%.

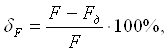

(25)

(25)

Отклонение действительного значения усилия от заданного превышает ±10%.

3.7 Тепловой расчет гидропривода

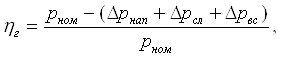

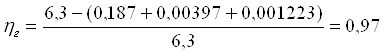

Определяем гидравлический КПД ηг гидропривода по формуле:

(26)

(26)

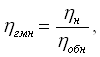

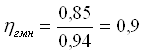

Определяем гидромеханический КПД ηгмн насоса по формуле:

(27)

(27)

где ŋн полный КПД насоса;

ŋобн – объемный КПД насоса.

Определяем гидромеханический КПД ηгм привода по формуле:

ŋгм = ŋгмн· ŋгмгц· ŋг, (28)

где ŋгмгц гидромеханический КПД гидроцилиндра.

ŋгм = 0,9·0,95·0,97 = 0,83

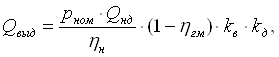

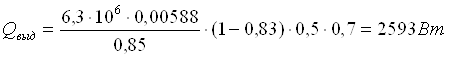

Определяем количество выделяемого тепла Qвыд , Вт, по формуле:

(29)

(29)

где ŋгм гидромеханический КПД гидропривода;

kв – коэффициент продолжительности работы гидропривода (kв = 0,5);

kд – коэффициент использования номинального давления (kд = 0,7).

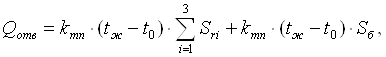

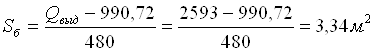

Определяем количество тепла Qотв, Вт, отводимого в единицу времени от поверхностей металлических трубопроводов, гидробака при установившейся температуре жидкости, по формуле:

(30)

(30)

где kтп – коэффициент теплопередачи от рабочей жидкости в окружающий воздух, Вт/м2град (kтп = 12 Вт/м2град);

tж – установившаяся температура рабочей жидкости, °С;

t0 – температура окружающего воздуха, °С;

Sб – площадь поверхности гидробака, м2;

![]() –суммарная площадь наружной

теплоотводящей поверхности трубопроводов, м2, которая определяется

по формуле:

–суммарная площадь наружной

теплоотводящей поверхности трубопроводов, м2, которая определяется

по формуле:

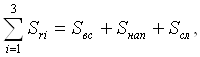

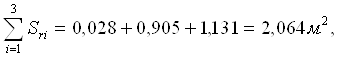

(31)

(31)

где Sнап , Sвс , Sсл – площади наружной поверхности трубопроводов напорного, всасывающего, сливного соответственно, м2, которые находятся по формуле:

![]() (32)

(32)

где di – внутренний диаметр i-го трубопровода, м;

δi – толщина стенки i-го трубопровода, м;

li – длина i-го трубопровода, м.

![]()

![]()

![]()

![]()

Согласно уравнению теплового баланса Qвыд= Qотв, тогда:

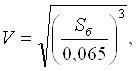

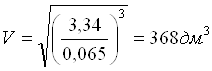

Объем гидробака V, дм3 , определяется по формуле:

(33)

(33)

Минутная подача насоса Qнд = 352,8 дм3/мин.

Так как объем гидробака V<3Qнд (368<1058,4), то установки теплообменника не требуется.

Заключение

В курсовой работе был произведен расчет гидросистемы подъема (опускания) отвала бульдозера. Была выбрана гидроаппаратура, насос, гидроцилиндр и гидробак.

Отклонение действительного значения скорости от заданного превышает ±10% (20%). Отклонение действительного значения усилия от заданного превышает ±10% (-22,8%).

Список литературы

1. Расчет объемного гидропривода мобильных машин. Методические указания. /Сост. Н.С.Галдин.-Омск СибАДИ, 2003.-28с.

2. Задания на курсовую работу по гидроприводу дорожно-строительных машин. /Сост. Т.В.Алексеева. Н.С.Галдин.- Омск СибАДИ, 1984.-36с.

3. Приложения к заданиям на курсовую работу по гидроприводу дорожно-строительных машин. /Сост. Т.В.Алексеева. Н.С.Галдин.- Омск СибАДИ, 1984.-36с.

4. Основы машиностроительной гидравлики. /Т.В.Алексеева, Н.С.Галдин, В.С.Щербаков.- Омск: ОмПИ, 1986.-87с.

5. Элементы объемных гидроприводов строительных и дорожных машин и их выбор при курсовом и дипломном проектировании. Ч.1. Насосы и гидродвигатели: Методические указания /Сост.: Т.В.Алексеева, В.С.Башкиров, Н.С.Галдин; СибАДИ.- Омск, 1983. -30с.

6. Элементы объемных гидроприводов строительных и дорожных машин и их выбор при курсовом и дипломном проектировании. Ч.2. Гидроаппаратура: Методические указания /Сост.: Т.В.Алексеева, В.С.Башкиров, Н.С.Галдин; СибАДИ.- Омск, 1983.-26с.

© 2009 База Рефератов