Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Расчет потока швейного производства по изготовлению костюма женского

Курсовая работа: Расчет потока швейного производства по изготовлению костюма женского

РОССИЙСКИЙ ЗАОЧНЫЙ ИНСТИТУТ

ТЕКСТИЛЬНОЙ И ЛЕГКОЙ ПРОМЫШЛЕННОСТИ

Кафедра технологии швейного производства

КУРСОВАЯ РАБОТА

на тему:

Расчет потока швейного производства по изготовлению костюма женского

Москва 2008

Введение

Легкая промышленность - это отрасль по производству товаров народного потребления, которая должна обеспечивать потребности населения страны. Главная задача легкой промышленности заключается в удовлетворении растущих потребностей всех слоев населения.

Планирование развития и управление устойчивым функционированием предприятий легкой промышленности имеет особенности, обусловленные переходом от планового хозяйствования к рыночной экономике и составом занятого персонала, что актуализирует их реструктуризацию по экономическим и социальным причинам (необходимость трудоустройства женщин). Решающую роль в этом процессе играет качество управленческих решений, принимаемых с учетом многочисленных факторов риска и неопределенности, результатов анализа экономической ситуации не только предприятия, но и в более широком аспекте - в разрезе отдельного территориального образования и региона в целом, в неразрывной связи экономических и социальных явлений, с учетом интересов всех субъектов экономической деятельности.

На сегодняшний день доля легкой промышленности в общем объеме производства страны составляет около 1,3%, что очень мало для данной отрасли. Главной причиной кризисного состояния легкой промышленности является технологическая отсталость большинства предприятий, что приводит к уменьшению конкурентоспособности продукции. Для выхода из сложившейся ситуации необходима активизация инновационной деятельности, главной задачей которой является внедрение и использование результатов научных исследований и разработок на предприятиях.

Продукция легкой промышленности удерживается сейчас на российском рынке во многом благодаря сдерживанию цен производителями при растущих затратах.

Таким образом, предприятия легкой промышленности находятся в трудном положении из-за недостатка оборотных средств, высокого износа технологического оборудования, снижения рентабельности в связи с ростом затрат и сдерживанием цен производителями, низкой конкурентоспособности продукции.

Повышение конкурентоспособности продукции легкой промышленности должно быть достигнуто:

- реформирование производства путем его разукрупнения для большей мобильности и выпуска одежды небольшими партиями;

- путем технологической модернизации предприятий,

- минимизации непроизводственных затрат,

- применения государственных стандартов, обязательной и добровольной сертификации продукции на уровне международных требований,

- повышения уровня научно-технического и кадрового обеспечения отрасли.

- повышение уровня моделирования и конструирования одежды за счет усиления роли модельеров и дизайнеров в создании промышленных коллекций;

- увеличение производства одежды по лицензиям признанных в мире дизайнеров моды.

Целью курсового проекта является расчет потока швейного производства на основании решения технологических, технических и организационно-экономических задач, в который входит предварительный расчет потока и составление схемы разделения труда, анализ схемы, планировка потока в цехе и расчет технико-экономических показателей.

1. Предварительный расчет потока

Цель предварительного расчета потоков состоит в том, чтобы на начальной стадии проекта, на основе анализа исходных данных выявить наиболее рациональную форму организации потоков и произвести размещение их в цехе

Исходными данными для предварительного расчета потока являются:

- ассортимент изделий - костюм женский (жакет и юбка);

- количество моделей - 3 модели;

- количество рабочих -20 человек

трудоемкость изготовления изделия ТА=7710 сек, ТБ=8074сек, ТВ=8392 сек, Тср=8059 сек.

Расчет параметров основного потока

При предварительном расчете потока определяются основные параметры: такт потока, мощность потока (выпуск изделий в смену, количество рабочих).

Такт потока ![]() , сек, рассчитывается по формуле:

, сек, рассчитывается по формуле:

![]() ,

,

где Тср - средняя трудоемкость изготовления, сек; N - количество рабочих; R - продолжительность смены, сек;

Мощность потока рассчитывается по формуле:

![]() ,

,

Площадь, необходимую для размещения потока, определяют по формуле:

Sn=N×Sн,

Sn=20 ×6,8=136м2

Исходными данными для расчета являются: мощность потока, продолжительность рабочей смены, трудоемкость моделей, цикл согласования.

Таблица 1- Расчет такта последовательным запуском

|

№№ моделей |

Соотношение моделей | Выпуск по моделям в смену, ед. | Трудоемкость моделей, Т, с |

Мощность потока, ед.

|

Такт потока, с |

| А | 1 | 71 | 7710 |

|

|

| Б | 1 | 71 | 8074 | ||

| В | 1 | 71 | 8392 |

2. Выбор типа потока

Для изготовления проектируемого изделия костюма женского был выбран многомодельный поток с агрегатной формой организации потока.

Проектируемый поток малой мощности. Ритм потока свободный, питание пачковое, полуфабрикат перемещается по междустолью и с помощью различных внутрипроцессных транспортных средств (тележки, кронштейны).

Условия, необходимые для организации агрегатного потока:

- максимальное использование мощности оборудования (допускается выполнение операций одним рабочим на разном оборудовании);

- однотипность методов обработки;

- сосредоточение большинства операций в заготовительной секции для достижения наибольшей стабильности потока в монтажной секции;

- существование дополнительных операций по комплектованию деталей после заготовительной секции, контролю качества, доставке полуфабриката к рабочим местам и к месту комплектования и запуска.

К достоинствам агрегатных потоков относятся повышение качества обработки благодаря специализации и рациональной организации рабочих мест, возможность использовать индивидуальные способности рабочих, простота планировки, маневренность.

Характеристика потока представлена в таблице 3.

Таблица 3 - Характеристика проектируемых потоков

| секция | Число поточных линий или групп | Мощность, ед/см | Организационная форма потока | Ритм работы | Количество моделей | Способ запуска моделей в поток | Способ передачи полуфабриката | Величина транспортной партии | Наименование | Количество рабочих |

Площадь, м2 |

||

| Поточной линии | Суммарной по потоку | потока | изделия | ||||||||||

| заготовительная | 1 | 71 | 41 | агрегатный | свободный | 3 | Цикличный децентрализованный |

Бесприводные средства По междустолью |

Пачки, 15 ед. | основной | костюм женский (жакет, юбка) | 8 | 54,4 |

| Монтажно-отделочная | 1 | 71 | 71 | 3 | 1 ед. | 12 | 81,6 | ||||||

| заготовительная | 1 | 71 | 41 | агрегатный | свободный | 3 | Цикличный децентрализованный |

Бесприводные средства По междустолью |

Пачки, 15 ед. | дополнительный | костюм женский (жакет, юбка) | 8 | 54,4 |

| Монтажно-отделочная | 1 | 71 | 71 | 3 | 1 ед. | 12 | 81,6 | ||||||

| заготовительная | 1 | 82 | 82 | агрегатный | свободный | 3 |

ПАЗ децентрализованный |

Бесприводные средства По междустолью |

Пачки, 15 ед. | дополнительный | костюм женский (жакет, брюки) | 10 | 68 |

| Монтажно-отделочная | 1 | 82 | 82 | 3 | 1 ед. | 14 | 95,2 | ||||||

3. Составление технологической схемы проектируемого потока

Условия согласования времени операций потока.

Производственные требования к согласованию операций

При комплектовании технологически неделимых операций в организационные, не всегда можно достичь точного согласования времени, затрачиваемого на выполнение организационной операции с установленным тактом потока. Поэтому продолжительность организационных операций может иметь отклонения.

Для потока со свободным ритмом определение условий согласование времени операций потока с тактом производится по формуле:

∑tp = (0,95 ÷ 1,1) τ k

где τ – такт потока, сек, k кратность операции, С - цикл согласования, ед.

Для согласования агрегатного потока, кроме условий согласования операций по времени соблюдаются определенные производственные требования:

- максимальная специализация операций, обеспечивающая наилучшее использование рабочей силы и оборудования;

- комплектование ведется, соблюдая технологическую целесообразность, сокращение приемов работы;

- однородность операций по разрядам, обрабатываемым материалам, специальностям.

Данные расчета условий согласования времени операций для различного количества рабочих приведены в таблице:

Таблица 4- Условия согласования времени операций потока

| Количество рабочих |

Величина min времени орг. операции, ∑tp min, сек. |

Величина max времени орг. операций ∑tp max, сек |

| 1 | 383 | 766 |

| 2 | 443 | 887 |

Технологическая схема основного потока (основной документ потока) составляется на основании последовательности технологической обработки и таблицы согласования времени операций потока. Технологическая схема потока приведена в таблице 5.

На её основе производится расстановка рабочих мест, определение потребности и монтаж оборудования, оснащение рабочих мест, расчет заработной платы, ТЭП.

Норма выработки устанавливается на организационную операцию и определяется по формуле:

![]()

где: R - продолжительность смены, сек, tоп - норма времени на выполнение организационной операции, сек.

Расценка определяется на каждую неделимую операцию путем умножения секундной тарифной ставки, соответствующего разряда на норму времени на выполнение неделимой операции и суммируется по всей организационной операции (с точностью до 0,01)

Расчетное количество рабочих для выполнения организационной операции определяется по формуле:

![]()

где tоп – норма времени на выполнение организационной операции, сек, τ - такт потока, сек.

Таблица 5 Технологическая схема разделения труда многомодельного потока

Наименование изделия: костюм женский: жакет, юбка

Мощность потока в смену, ед. -71 ед.

Количество рабочих в потоке: 20

Затрата времени на изготовление изделия, ТА=7710 сек, ТБ=8074сек, ТВ=8392 сек, Тср=8059 сек

Такт потока, с – 403

| № организационной операции | Номер неделимой операции | Стадия, узел содержание неделимых операций |

Вид работы (специальность) |

Разряд работы | Время выполнения операции, сек | Количество рабочих |

Норма выработки за смену, шт. |

Расценка за ед, коп |

Оборудование, инструмент, приспособления |

|||||

| А | Б | В | Суммарное по моделям | Среднее на одну модель | Расчетное | Фактическое | ||||||||

| 1 | 1 | Принять крой, проверить наличие всех деталей. | р | 4 | 262 | 262 | 262 | 154,58 | ||||||

| 4 | Обмелить и осноровить нижний воротник. | р | 4 | 40 | 40 | 16,8 | Лекало, мел, ножницы | |||||||

| 5 | Нанести рассечки для обтачивания углов воротника. | р | 4 | 14 | 14 | 5,23 | ножницы | |||||||

| 11 | Удалить нить выметывания воротника | р | 2 | 12 | 12 | 4,32 | колышек | |||||||

| 18 | Вывернуть рукава на лицевую сторону | р | 2 | 17 | 17 | 17 | 9,52 | |||||||

| 19 | Удалить нить заметывания низа рукавов | р | 2 | 12 | 12 | 4,72 | колышек | |||||||

| 24 | Наметить на клапанах линию притачивания. | р | 3 | _ | 14 | 2,61 | Лекало, мел | |||||||

| 46 | Наметить место расположения кармана на полочках | р | 3 | _ | 28 | 28 | 11,01 | Лекало, мел | ||||||

| 112 | Наметить место расположения вытачек на переднем полотнище юбки | р | 3 | 18 | 18 | 18 | 10,08 | Лекало, мел | ||||||

| 116 | Наметить место расположения вытачек на заднем полотнище юбки | р | 3 | 18 | 18 | 18 | 10,08 | Лекало, мел | ||||||

| 123 | Наметить место расположения вытачек на переднем полотнище подкладки юбки | р | 3 | 18 | 18 | 18 | 10,08 | Лекало, мел | ||||||

| 125 | Наметить место расположения вытачек на заднем полотнище подкладки юбки | р | 3 | 18 | 18 | 18 | 10,08 | Лекало, мел | ||||||

| Итого по операции | р | 4 | 429 | 457 | 393 | 1171 | 426 | 1 | 1,06 | 68 | 249,11 | |||

| 2 | 2 | Стачать части нижнего воротника | м | 3 | 14 | 14 | 5,23 | 131-32+50 АО «Орша» | ||||||

| 6 | Обтачать воротник | м | 4 | 67 | 67 | 26,35 | 131-32+50 АО «Орша» | |||||||

| 12 | Стачать локтевые срезы рукавов | м | 4 | 75 | 75 | 75 | 47,25 | 131-32+50 АО «Орша» | ||||||

| 13 | Стачать передние срезы рукавов | м | 4 | 48 | 48 | 48 | 28,32 | 131-32+50 АО «Орша» | ||||||

| 20 | Обтачать клапаны подкладкой. | с | 3 | _ | 70 | 13,07 | 131-32+50 АО «Орша» | |||||||

| 25 | Стачать рельефы спинки | м | 4 | 74 | 74 | 74 | 43,66 | 131-32+50 АО «Орша» | ||||||

| 26 | Стачать средние срезы спинки | м | 4 | 77 | 77 | 77 | 48,51 | 131-32+50 АО «Орша» | ||||||

| 29 | Стачать рельефы полочек | м | 4 | 74 | 74 | 74 | 43.66 | 131-32+50 АО «Орша» | ||||||

| Итого по операции | м | 4 | 429 | 429 | 418 | 1054 | 425 | 1 | 1,06 | 68 | 207,16 | 131-32+50 АО «Орша» | ||

| 3 | 3 | Разутюжить шов стачивания нижнего воротника | у | 2 | 20 | 20 | 7,47 | СУ CS- 394 К +Утюг CS – 395/11 | ||||||

| 7 | Подрезать шов обтачивания воротника в углах | р | 4 | 15 | 15 | - | 5,9 | ножницы | ||||||

| 8 | Вывернуть воротник на лицевую строну и выправить углы. | р | 2 | 20 | 20 | - | 7,47 | Колышек | ||||||

| 10 | Приутюжить воротник | у | 4 | 36 | 36 | 14,16 | CS- 395/11 | |||||||

| 14 | Разутюжить передние швы рукавов. | у | 4 | 46 | 46 | 46 | 27,14 | CS- 395/11 | ||||||

| 15 | Разутюжить локтевые швы рукавов. | у | 4 | 56 | 56 | 56 | 35,28 | ножницы | ||||||

| 17 | Приутюжить низ рукавов. | у | 3 | 40 | 40 | 40 | 22,4 | CS- 395/11 | ||||||

| 21 | Подрезать неровности шва обтачивания клапанов и уголки. | р | 2 | _ | 15 | 2,7 | ножницы | |||||||

| 22 | Вывернуть клапаны на лицевую сторону, выправляя углы. | р | 2 | _ | 15 | 2,7 | Колышек | |||||||

| 23 | Приутюжить клапаны. | у | 3 | 79 | 14,75 | CS- 395/11 | ||||||||

| 27 | Проложить клеевые кромки по ростку и проймам спинки. | у | 4 | 55 | 55 | 55 | 32,45 | СУ CS- 394 К +Утюг CS – 395/11 | ||||||

| 28 | Разутюжить рельефы спинки, разутюжить средний шов | у | 4 | 98 | 98 | 98 | 57,82 | СУ CS- 394 К +Утюг CS – 395/11 | ||||||

| Итого по операции | у | 4 | 386 | 386 | 404 | 1176 | 392 | 1 | 0,97 | 73 | 230,23 |

СУ CS- 394 К +Утюг CS – 395/11 CS- 395/11 |

||

| 4 | 9 | Выметать воротник по отлету и концам | с | 4 | 68 | 68 | 26,75 |

МН-484-41/4 JUKI, Япония |

||||||

| 16 | Заметать низ рукавов | с | 3 | 57 | 67 | 57 | 35,60 |

МН-484-41/4 JUKI, Япония |

||||||

| 42 | Вывернуть карман на лицевую сторону | р | 2 | 20 | 3,6 | Колышек | ||||||||

| 43 | Выметать карман, выправляя кант | с | 3 | 100 | 18,67 |

МН-484-41/4 JUKI, Япония |

||||||||

| 115 | Обметать боковые срезы переднего полотнища юбки | с | 3 | 80 | 80 | 80 | 44,8 |

51-284 «Агат» РФ |

||||||

| 119 | Обметать боковые срезы заднего полотнища юбки | с | 3 | 80 | 80 | 80 | 44,8 |

51-284 «Агат» РФ |

||||||

| 127 | Обметать боковые срезы подкладки юбки | с | 3 | 80 | 80 | 80 | 44,8 |

51-284 «Агат» РФ |

||||||

| Итого по операции | с/с | 4 | 365 | 375 | 417 | 1157 | 386 | 1 | 0,96 | 75 | 219,01 |

МН-484-41/4 JUKI, Япония 51-284 «Агат» РФ |

||

| 5 | 32 | Притачать обтачки к полочкам с одновременным разрезанием входа в карман | с | 4 | 54 | 10,62 | 746 кл. фирма «DURKOPP» Германия | |||||||

| 33 | Дорезать концы кармана | р | 3 | _ | 21 | 3,78 | ножницы | |||||||

| 34 | Вывернуть обтачки на изнаночную сторону, выправляя швы притачивания. | р | 2 | _ | 17 | 3,06 | ||||||||

| 35 | Настрочить подзор на подкладку кармана | м | 2 | 12 | 2,16 | 131-32+50 АО «Орша» | ||||||||

| 36 | Притачать долевой срез нижней обтачки к подкладке кармана. | м | 4 | 28 | 5,51 | 131-32+50 АО «Орша» | ||||||||

| 37 | Притачать подкладку с настроченным подзором к шву притачивания верхней обтачки. | м | 4 | _ | 46 | 9,05 | 131-32+50 АО «Орша» | |||||||

| 38 | Закрепить концы кармана с изнаночной стороны тройной строчкой, с одновременным стачиванием боковых срезов подкладки кармана | м | 3 | _ | 50 | 9,83 | 131-32+50 АО «Орша» | |||||||

| 40 | Притачать подкладку к верхним срезам карманов. | м | 3 | _ | 42 | 7,84 | 131-32+50 АО «Орша» | |||||||

| 41 | Обтачать карман подкладкой, оставляя отверстие | м | 4 | 120 | 23,6 | 131-32+50 АО «Орша» | ||||||||

| 47 | Настрочить накладные карманы на полочки. | м | 4 | _ | 180 | 35,4 | 131-32+50 АО «Орша» | |||||||

| 48 | Притачать клапаны к полочке. | м | 4 | _ | 125 | 24,58 | 131-32+50 АО «Орша» | |||||||

| 49 | Отогнуть и настрочить шов притачивания клапанов | м | 4 | _ | 130 | 25,57 | 131-32+50 АО «Орша» | |||||||

| 113 | Стачать вытачки на переднем полотнище юбки | м | 3 | 38 | 38 | 38 | 21,28 | 131-32+50 АО «Орша» | ||||||

| 117 | Стачать вытачки на заднем полотнище юбки | м | 3 | 42 | 42 | 42 | 23,52 | 131-32+50 АО «Орша» | ||||||

| 120 | Обтачать концы пояса. | м | 3 | 30 | 30 | 30 | 16,8 | 131-32+50 АО «Орша» | ||||||

| Итого по операции | м/с | 4 | 110 | 338 | 707 | 1155 | 385 | 1 | 0,96 | 7 5 | 222,60 |

746 кл. фирма «DURKOPP» Германия 131-32+50 АО «Орша» |

||

| 6 | 30 | Разутюжить рельефы полочек. | у | 4 | 70 | 70 | 70 | 41,3 | СУ CS- 394 К +Утюг CS – 395/11 | |||||

| 31 | Продожить клеевую кромку по срезам пройм полочек | у | 4 | 35 | 35 | 35 | 20,65 | СУ CS- 394 К +Утюг CS – 395/11 | ||||||

| 39 | Приутюжить карман в готовом виде | у | 3 | 44 | 8,21 | СУ CS- 394 К +Утюг CS – 395/11 | ||||||||

| 44 | Приутюжить карман | у | 3 | 44 | 8,21 | СУ CS- 394 К +Утюг CS – 395/11 | ||||||||

| 45 | Удалить нити выметывания кармана | р | 2 | _ | 15 | 2,7 | Колышек | |||||||

| 62 | Приутюжить подкладку в готовом виде | у | 4 | 122 | 122 | 122 | 71,98 | СУ CS- 394 К +Утюг CS – 395/11 | ||||||

| 114 | Заутюжить вытачки на переднем полотнище юбки | у | 3 | 30 | 30 | 30 | 16,8 | СУ CS- 394 К +Утюг CS – 395/11 | ||||||

| 118 | Заутюжить вытачки на заднем полотнище юбки | у | 3 | 30 | 30 | 30 | 16,8 | СУ CS- 394 К +Утюг CS – 395/11 | ||||||

| 121 | Подрезать швы в углах пояса и вывернуть пояс на лицевую сторону | р | 2 | 17 | 17 | 17 | 9,18 | ножницы | ||||||

| 122 | Зутюжить пояс пополам | у | 3 | 20 | 20 | 20 | 11,2 | СУ CS- 394 К +Утюг CS – 395/11 | ||||||

| 131 | Приутюжить подкладку юбки | у | 3 | 50 | 50 | 50 | 28 | СУ CS- 394 К +Утюг CS – 395/11 | ||||||

| Итого по операции | у | 4 | 374 | 418 | 433 | 1225 | 408 | 1 | 1,01 | 71 | 235,04 | СУ CS- 394 К +Утюг CS – 395/11 | ||

| 7 | 50 | Стачать средний срез спинки подкладки. | м | 3 | 35 | 35 | 35 | 19,6 |

131-111+50 АО «Орша» |

|||||

| 51 | Стачать рельефы подкладки спинки. | м | 3 | 52 | 52 | 52 | 29,12 |

131-111+50 АО «Орша» |

||||||

| 52 | Притачать вешалки по горловине спинки подкладки. | м | 2 | 33 | 33 | 33 | 17,82 |

131-111+50 АО «Орша» |

||||||

| 53 | Стачать передние срезы подкладки рукавов, оставляя часть среза нестачаной | м | 3 | 55 | 55 | 55 | 30,8 |

131-111+50 АО «Орша» |

||||||

| 54 | Стачать локтевые срезы подкладки рукавов. | м | 3 | 60 | 60 | 60 | 33,6 |

131-111+50 АО «Орша» |

||||||

| 55 | Нарезать фабричную марку | р | 2 | 10 | 10 | 10 | 5,4 | Ножницы | ||||||

| 56 | Нарезать контрольный талон. | р | 2 | 8 | 8 | 8 | 4,32 | Ножницы | ||||||

| 57 | Настрочить фабричную марку по спинке подкладки | м | 2 | 33 | 33 | 33 | 17,82 |

131-111+50 АО «Орша» |

||||||

| 58 | Стачать плечевые срезы подкладки. | м | 3 | 45 | 45 | 45 | 25,2 |

131-111+50 АО «Орша» |

||||||

| 59 | Стачать боковые срезы подкладки. | м | 3 | 60 | 60 | 60 | 33,6 |

131-111+50 АО «Орша» |

||||||

| 60 | Притачать боковую часть подкладки к полочкам. | м | 3 | 60 | 60 | 60 | 33.6 |

131-111+50 АО «Орша» |

||||||

| 61 | Втачать рукава подкладки в проймы | м | 4 | 130 | 130 | 130 | 76,7 |

131-111+50 АО «Орша» |

||||||

| 124 | Стачать вытачки на переднем полотнище подкладки юбки | м | 3 | 38 | 38 | 38 | 22,42 |

131-111+50 АО «Орша» |

||||||

| 126 | Стачать вытачки на заднем полотнище подкладки юбки | м | 3 | 42 | 42 | 42 | 23,52 |

131-111+50 АО «Орша» |

||||||

| 128 | Стачать боковые срезы подкладки юбки | м | 3 | 70 | 70 | 70 | 39,2 |

131-111+50 АО «Орша» |

||||||

| 129 | Застрочить припуски на застежку юбки | м | 3 | 50 | 50 | 50 | 28 |

131-111+50 АО «Орша» |

||||||

| 130 | Застрочить низ подкладки юбки | м | 3 | 60 | 60 | 60 | 33,6 |

131-111+50 АО «Орша» |

||||||

| Итого по операции | м | 4 | 841 | 841 | 841 | 2523 | 841 | 2 | 2,09 | 34 | 440,72 |

131-111+50 АО «Орша» |

||

| 8 | 63 | Стачать боковые срезы полочек и спинки жакета | м | 4 | 77 | 77 | 77 | 45,43 | 131-32+50 АО «Орша» | |||||

| 68 | Стачать средние срезы воротника цельнокроеного с полочкой мод В. | м | 2 | _ | _ | 20 | 3,6 | 131-32+50 АО «Орша» | ||||||

| 70 | Стачать плечевые срезы обтачки горловины спинки и подборта | м | 2 | 38 | 38 | 38 | 20,52 | 131-32+50 АО «Орша» | ||||||

| 72 | Обтачать борта подбортами. | м | 4 | 178 | 178 | _ | 70,01 | 131-32+50 АО «Орша» | ||||||

| 73 | Стачать плечевые срезы. | м | 4 | 50 | 50 | 50 | 29,5 | 131-32+50 АО «Орша» | ||||||

| 74 | Втачать нижний воротник в горловину | м | 5 | _ | _ | 90 | 18,9 | 131-32+50 АО «Орша» | ||||||

| 75 | Обтачать борта и отлет шалевого воротника | м | 5 | _ | _ | 210 | 44,1 | 131-32+50 АО «Орша» | ||||||

| Итого по операции | м | 4 | 343 | 343 | 485 | 1171 | 390 | 1 | 0,97 | 74 | 232,06 | 131-32+50 АО «Орша» | ||

| 9 | 64 | Разутюжить боковые швы жакета | у | 4 | 46 | 46 | 46 | 27,14 | СУ CS- 394 К +Утюг CS – 395/11 | |||||

| 65 | Проверить изделие по табелю мер | р | 5 | 30 | 30 | 30 | 18,9 | Табель мер, сант. лента | ||||||

| 66 | Осноровить низ изделия. | р | 5 | 40 | 40 | 40 | 25,2 | Мел, лекало ножницы | ||||||

| 67 | Обмелить уступы полочек. | р | 5 | _ | 43 | _ | 9,03 | Мел, лекало | ||||||

| 69 | Разутюжить средний шов воротника цельнокроеного с полочкой (мод.В). | у | 2 | _ | _ | 20 | 3,6 | СУ CS- 394 К +Утюг CS – 395/11 | ||||||

| 71 | Разутюжить плечевые швы обтачки горловины и подборта | у | 2 | 14 | 14 | 14 | 7,56 | СУ CS- 394 К +Утюг CS – 395/11 | ||||||

| 76 | Разутюжить шов обтачивания бортов и шалевого воротника (мод. В) | у | 4 | 80 | 80 | 110 | 53,1 | СУ CS- 394 К +Утюг CS – 395/11 | ||||||

| 77 | Подсечь швы в углах и вывернуть лацканы на лицевую сторону | р | 2 | 15 | 15 | 5,4 | ножницы | |||||||

| 79 | Вывернуть борта и воротник на лицевую сторону | р | 2 | 20 | 3,6 | колышек | ||||||||

| 82 | Высечь швы втачивания воротника в углах. | р | 4 | 15 | 15 | _ | 5,4 | ножницы | ||||||

| 83 | Разутюжить швы втачивания нижнего воротника в горловину, плечевые швы, раскепы и уголки, швов притачивания верхнего воротника к верхним частям подбортов | у | 4 | 145 | 145 | 100 | 76,7 | СУ CS- 394 К +Утюг CS – 395/11 | ||||||

| Итого по операции | у | 5 | 385 | 428 | 380 | 1193 | 398 | 1 | 0,99 | 72 | 235,63 | СУ CS- 394 К +Утюг CS – 395/11 | ||

| 10 | 78 | Настрочить припуски шва обтачивания на подборт, отлета шалевого воротника на нижний воротник. | м | 4 | _ | 98 | 19,27 | 131-32+50 АО «Орша» | ||||||

| 138 | Обметать нижний срез юбки | с | 3 | 87 | 87 | 87 | 58,80 |

51-284 «Агат» РФ |

||||||

| 135 | Притачать пояс к верхнему срезу юбки | м | 4 | 110 | 110 | 110 | 64,9 | 131-32+50 АО «Орша» | ||||||

| 136 | Настрочить пояс с лицевой стороны, прокладывая строчку в шов притачивания | м | 4 | 100 | 100 | 100 | 59 | 131-32+50 АО «Орша» | ||||||

| 103 | Проложить отделочную строчку по отлету воротника, лацканам, борту, низу изделия. | м | 4 | 144 | 155 | _ | 48,72 | 131-32+50 АО «Орша» | ||||||

| Итого по операции | м/с | 4 | 441 | 452 | 395 | 1288 | 429 | 1 | 1,07 | 67 | 250,70 |

131-32+50 АО «Орша» 51-284 «Агат» РФ |

||

| 11 | 81 | Втачать нижний воротник в горловину, притачивая верхний воротник к верхним частям подборта. | м | 5 | 120 | 120 | _ | 50,4 | 131-32+50 АО «Орша» | |||||

| 132 | Стачать боковые срезы юбки | м | 3 | 68 | 68 | 68 | 38,08 | 131-32+50 АО «Орша» | ||||||

| 134 | Притачать застежку-молнию | м | 4 | 117 | 117 | 117 | 69,03 | 131-32+50 АО «Орша» | ||||||

| 80 | Выметать борта, лацканы, отлет шалевого воротника, заметать низ жакета | с | 3 | 128 | 128 | 160 | 81,81 |

МН-484-41/4 JUKI, Япония |

||||||

| Итого по операции | м/с | 5 | 433 | 433 | 345 | 1211 | 404 | 1 | 1,00 | 71 | 239,32 |

131-32+50 АО «Орша» МН-484-41/4 JUKI, Япония |

||

| 12 | 84 | Втачать рукава в проймы. | м | 5 | 210 | 210 | 210 | 132,3 |

302-2 кл. «ПМЗ» РФ |

|||||

| 86 | Притачать подокатники | м | 3 | 60 | 60 | 60 | 33,6 |

302-2 кл. «ПМЗ» РФ |

||||||

| 87 | Притачать плечевые накладки | м | 4 | 60 | 60 | 60 | 35,4 |

302-2 кл. «ПМЗ» РФ |

||||||

| 139 | Подшить низ юбки | с | 3 | 86 | 86 | 86 | 48,16 |

285 кл. «ПМЗ» РФ |

||||||

| Итого по операции | м/с | 5 | 416 | 416 | 416 | 1193 | 416 | 1 | 1,03 | 69 | 249,46 |

302-2 кл. 285 кл. «ПМЗ» РФ |

||

| 13 | 85 | Сутюжить посадку рукавов | у | 5 | 98 | 98 | 98 | 61,74 | СУ CS- 394 К +Утюг CS – 395/11 | |||||

| 88 | Приутюжить полочки, спинки, лацкана, борта, воротник и низ жакета. | у | 4 | 150 | 150 | 150 | 88,5 | |||||||

| 89 | Удалить нитки выметывания борта | р | 2 | 25 | 25 | 25 | 13,5 | колышек | ||||||

| 90 | Подгонка подкладки по полочке изделия и уточнение контрольных знаков. | р | 2 | 62 | 62 | 62 | 34,72 | ножницы | ||||||

| 133 | Разутюжить боковые швы юбки, заутюжить припуски на обработку застежки | у | 3 | 68 | 68 | 68 | 38,08 | СУ CS- 394 К +Утюг CS – 395/11 | ||||||

| Итого по операции | у | 5 | 403 | 403 | 403 | 1209 | 403 | 1 | 1 | 71 | 236,54 | СУ CS- 394 К +Утюг CS – 395/11 | ||

| 14 | 91 | Притачать подкладку к подбортам и воротнику | м | 4 | 150 | 150 | 150 | 88,5 | 131-32+50 АО «Орша» | |||||

| 92 | Прикрепить швы притачивания подкладки ко шву втачивания нижнего воротника. | м | 3 | 60 | 60 | 60 | 33,6 | 131-32+50 АО «Орша» | ||||||

| 93 | Вывернуть рукава на изнаночную сторону. | р | 2 | 20 | 20 | 20 | 10,8 | |||||||

| 94 | Притачать подкладку к низу рукавов. | м | 3 | 104 | 104 | 104 | 58,24 | 131-32+50 АО «Орша» | ||||||

| 95 | Прикрепить припуск на подгибку низа рукава по переднему и локтевому шву. | м | 3 | 61 | 61 | 61 | 34,16 | 131-32+50 АО «Орша» | ||||||

| 96 | Вывернуть рукава на лицевую сторону. | р | 2 | 20 | 20 | 20 | 10,8 | |||||||

| 97 | Прикрепить проймы подкладки в нижней и верхней частях оката. | м | 4 | 55 | 55 | 55 | 32,45 | 131-32+50 АО «Орша» | ||||||

| 98 | Притачать подкладку к низу жакета. | м | 4 | 87 | 87 | 87 | 51,33 | 131-32+50 АО «Орша» | ||||||

| 99 | Прикрепить подкладку над боковыми швами | м | 3 | 54 | 54 | 54 | 30,24 | 131-32+50 АО «Орша» | ||||||

| 100 | Стачать отверстие в среднем шве спинки. | м | 3 | 20 | 20 | 20 | 11,2 | 131-32+50 АО «Орша» | ||||||

| 101 | Вывернуть жакет на лицевую сторону. | р | 2 | 20 | 20 | 20 | 10,8 | |||||||

| 102 | Застрочить отверстие в переднем шве рукава. | м | 4 | 25 | 25 | 25 | 14 | 131-32+50 АО «Орша» | ||||||

| 137 | Притачать подкладку юбки к внутреннему срезу пояса | м | 4 | 90 | 90 | 90 | 50,4 | 131-32+50 АО «Орша» | ||||||

| Итого по операции | м | 4 | 766 | 766 | 766 | 2298 | 766 | 2 | 1,9 | 38 | 436,52 | 131-32+50 АО «Орша» | ||

| 15 | 142 | Окончательная ВТО юбки | у | 5 | 160 | 160 | 160 | 100,8 | СУ CS- 394 К +Утюг CS – 395/11 | |||||

| 108 | Окончательная ВТО жакета | у | 5 | 600 | 600 | 600 | 378 | СУ CS- 394 К +Утюг CS – 395/11 | ||||||

| 109 | Заутюжить перегиб лацкана и стойки воротника | у | 4 | 30 | 30 | 30 | 17,7 | СУ CS- 394 К +Утюг CS – 395/11 | ||||||

| Итого по операции | у | 5 | 790 | 790 | 790 | 2370 | 790 | 2 | 1,96 | 36 | 496,5 | СУ CS- 394 К +Утюг CS – 395/11 | ||

| 16 | 104 | Наметить место расположения петель. | р | 3 | 18 | 18 | 18 | 10,62 | Мел, лекало | |||||

| 105 | Обметать петли на правой полочке. | с | 3 | 60 | 60 | 60 | 33,6 | 1025 кл. | ||||||

| 106 | Удалить порядковые номера | р | 2 | 50 | 50 | 50 | 27 | колышек | ||||||

| 107 | Чистка жакета. | р | 3 | 120 | 120 | 120 | 67,2 | Щетка | ||||||

| 110 | Наметить месторасположение пуговиц | р | 3 | 18 | 18 | 18 | 10,08 | Мел, лекало | ||||||

| 111 | Пришить пуговицы на жакете | с | 3 | 60 | 60 | 60 | 33,6 | 1027 кл. | ||||||

| 112 | Пришить пуговицу на запасном кусочке ткани | с | 3 | 20 | 20 | 20 | 11,2 | 1027 кл. | ||||||

| 140 | Обметать петлю на поясе юбки. | с | 3 | 25 | 25 | 25 | 14 | 1025 кл. | ||||||

| 143 | Пришить пуговицу на пояс юбки | с | 3 | 25 | 25 | 25 | 14 | 1027 кл. | ||||||

| Итого по операции | с/с | 3 | 396 | 396 | 396 | 1134 | 396 | 1 | 0,98 | 73 | 221,3 |

1027 кл. 1025 кл. |

||

| 17 | 141 | Чистка юбки от производственного мусора | р | 2 | 55 | 55 | 55 | 29,7 | Щетка | |||||

| 144 | Застегнуть пуговицы | р | 2 | 12 | 12 | 12 | 6,48 | спецкрючок | ||||||

| 145 | Навесить товарный ярлык на жакет | р | 3 | 36 | 36 | 36 | 20,16 | Этикет-пистолет | ||||||

| 146 | Навесить товарный ярлык на юбку | р | 3 | 36 | 36 | 36 | 20,16 | Этикет-пистолет | ||||||

| 147 | Скомплектовать жакет и юбку | р | 3 | 52 | 52 | 52 | 29,12 | |||||||

| 148 | Упаковать изделие | р | 2 | 60 | 60 | 60 | 32,4 | |||||||

| 149 | Скомплектовать изделия в партии. | р | 3 | 107 | 107 | 107 | 59,92 | |||||||

| 150 | Сдать изделие на склад | р | 3 | 45 | 45 | 45 | 25,2 | |||||||

| Итого по операции | р | 3 | 403 | 403 | 403 | 1209 | 403 | 1 | 1 | 71 | 223,14 | |||

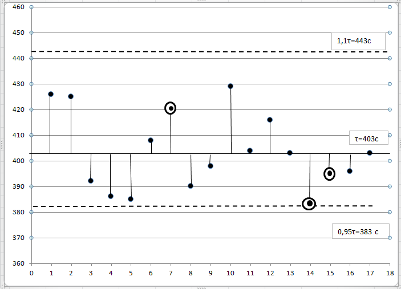

4. Анализ технологической схемы основного потока

Для выявления отклонений времени отдельных

организационных операций от такта составляется график согласования времени

выполнения организационных операций. ![]()

![]()

![]()

![]()

![]()

![]()

![]() График синхронности

показывает время выполнения операции и отклонения времени от такта

График синхронности

показывает время выполнения операции и отклонения времени от такта

| Номер операции | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 |

| Специальность рабочего | р | м | у | с/с | м | у | м | м | м | м/с | м/с | м/с | у/п | м | у | с/с | р |

| Затрата времени на операцию | 426 | 425 | 392 | 386 | 385 | 408 | 841 | 390 | 398 | 429 | 404 | 416 | 403 | 766 | 790 | 396 | 403 |

| Количество рабочих | 1 | 1 | 1 | 1 | 1 | 1 | 2 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 2 | 2 | 1 |

Рисунок 2- График синхронности

Для проверки правильности согласования времени выполнения организационных операция всего потока рассчитывается коэффициент согласования Кс, определяющий загруженность потока по формуле:

![]()

где Tизд - трудоемкость изделия в потоке, сек, Nф - фактическое количество рабочих, τ - такт потока, сек.

Так как Кс = 1 поток считается согласованным правильно.

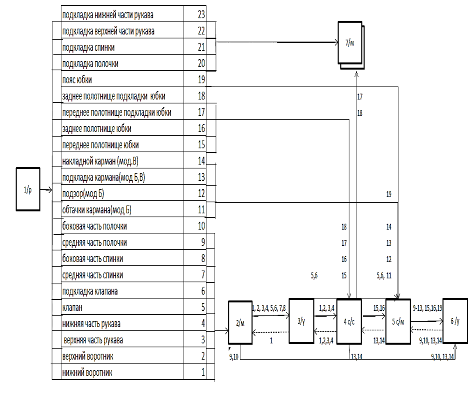

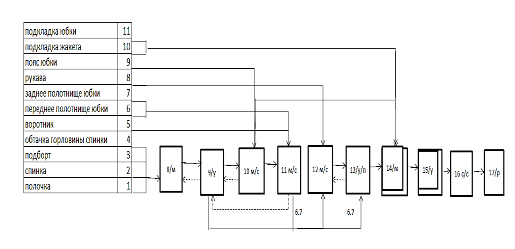

Монтажный график наглядно выявляет структуру потока, последовательность движения деталей в потоке, наличие кратных операций, порядок запуска деталей в поток, взаимосвязь между операциями

Рисунок 3- Монтажный график заготовительной секции

Рисунок 4- Монтажный график монтажной секции

5. Расчет технико-экономических показателей проектируемого потока

Окончательный итог организационно-технологического построения швейных потоков подводится расчетом основных технико-экономических показателей (ТЭП), оценивающих процесс организации труда в потоке.

Для анализа характеристики технического уровня потока составляется сводная таблица 6.

Таблица 6 - Сводка рабочей силы технологического потока по изготовлению костюма женского (жакет, юбка)

Наименование изделия: Костюм женский (жакет и юбка) из костюмной ткани

Мощность потока, ед.: 71

Такт потока, сек: 403

Количество рабочих в потоке: 20

| Разряд |

Время обработки по специальностям, с |

Общее время обработки о разрядам | Расчетное количество рабочих по разрядам | Сумма разрядов | Тарифный коэффициент | Сумма тарифных коэффициентов | ||||

| М | С | Р | ПА | У | ||||||

| 1 | - | 1 | ||||||||

| 2 | 115 | 404 | 34 | 553 | 1,37 | 2,74 | 1,2 | 1,65 | ||

| 3 | 1405 | 634 | 599 | 55 | 239 | 2932 | 7,28 | 21,83 | 1,3 | 9,46 |

| 4 | 1789 | 202 | 299 | 220 | 732 | 3242 | 8,04 | 32,18 | 1,4 | 11,26 |

| 5 | 390 | 84 | 858 | 1332 | 3,31 | 16,53 | 1,5 | 4,96 | ||

| Итого: общее время по специальностям | 3699 | 836 | 1386 | 275 | 1863 | 8059 | 73,28 | 27,33 | ||

| Количество рабочих по специальностям | 9,18 | 2,07 | 3,44 | 0,68 | 4,62 | 20,00 | ||||

| Удельный вес, % | 45,90 | 10,37 | 17,20 | 3,41 | 23,12 | 100,00 | ||||

1. Средний тарифный разряд:

![]()

2. Средний тарифный коэффициент Qср0

![]()

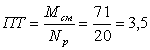

3. Выработка на одного рабочего в смену (производительность труда) характеризует технический уровень потока:

ед.

ед.

где Мсм - выпуск в смену, ед, N р - расчетное количество рабочих, чел.

4. Стоимость обработки единицы изделия Ризд, руб.:

![]() .

.

где: Ст дн 1 раз - дневная тарифная ставка 1 разряда; ΣКт- cумма тарифных коэффициентов; Мсм - выпуск в смену.

5. Коэффициент механизации:

![]()

где: ∑t м, ∑t с, ∑t п, ∑tа - сумма времени по специальностям, сек; Тизд - трудоемкость изделия, сек.

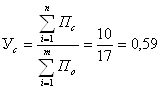

6. Уровень специализации, Ус:

где Пс- количество специализированных организационных операций;

По- общее количество организационных операций

6. Технико-экономические показатели потока

Таблица 7 - Технико-экономические показатели проектируемого потока

| №п/п | Технико-экономические показатели | размерность | Числовое значение |

| 1 |

Выпуск в смену, Мсм |

ед. | 71 |

| 2 |

Трудоемкость изготовления изделия, Тизд |

сек | 8059 |

| 3 |

Численность рабочих: расчетная, Nр Фактическая,Nф |

чел. |

20 20 |

| 4 | Выработка на одного рабочего в смену (производительность труда), ПТ | ед. | 3,5 |

| 5 |

Средний тарифный разряд, rср |

1,37 | |

| 6 |

Средний тарифный коэффициент, Qcр |

3,66 | |

| 7 |

Стоимость обработки единицы изделия, Ризд |

руб. | 49,88 |

| 9 |

Коэффициент механизации потока, Км |

0,6 | |

| 10 | Уровень специализации | 0,59 |

7. Сводка оборудования

Таблица 8 - Сводная таблица оборудования проектируемого потока

| Оборудование | Количество оборудования | Тип и класс машины | ||

| основное | запасное | всего | ||

| Универсальная машина | 7 | 1 | 8 | 131+32+50 |

| Специальная краеобметочная машина | 2 | 2 | 51-284 | |

| Универсальная машина | 2 | 2 | 132+111+50 | |

| Специальная подшивочная машина | 1 | 1 | 285 кл. | |

| Двухигольная машина | 1 | 1 | 746 кл. фирма «DURKOPP» Германия | |

| Машина для втачивания рукавов | 1 | 1 | 302-2 кл. | |

| Выметочная машина | 2 | 2 | МН-484-41/4 JUKI Япония | |

| Петельный полуавтомат | 1 | 1 | 1025 кл. | |

| Пуговичный полуавтомат | 1 | 1 | 1027кл. | |

| Утюжильный стол | 6 | 6 | ||

| Стол для ручных работ | 3 | 3 | ||

| Итого | 27 | 1 | 28 | |

При составлении сводки оборудования количество запасного оборудования рассчитывается в пределах 10% от основного, но не менее одной машины, поломка которой в процессе вызовет резкое увеличение времени изготовления изделия.

8. Планировка потоков в цехе

Планировка потоков в цехе и размещение рабочих мест в потоке зависит от выбранного способа организации технологического процесса и предусматривает следующие этапы: выбор типов и размеров рабочих мест в соответствии с каждой организационной операцией технологической схемы разделения труда; выбор расположения рабочих мест на потоке.

Расположение поточных линий и групп на плане цеха зависит от типа потока и применяемых транспортных средств. Во всех случаях оно должно обеспечить рациональное использование площади цеха в соответствии с нормативами и техникой безопасности.

Направление движения полуфабриката и готовых изделий по поточным линиям должно обеспечит непрерывность подачи кроя до сдачи готовой продукции.

Прежде чем приступить к размещению рабочих мест, необходимо наметить участки заготовки деталей, монтажную и отделочную секции, участок контроля и комплектования готовых изделий. Затем приступить к размещению рабочих мест и оборудования на каждом участке с учетом выбранной формы технологического потока, вида, размера оборудования и рабочих мест.

Место запуска следует располагать со стороны подачи кроя, а место выпуска — со стороны сдачи готовой продукции на склад, стремясь к тому, чтобы пути транспортирования кроя, п/фабриката, готовых изделий и движения людей.

Кроме рабочих мест должны иметься соответствующие места для хранения деталей кроя и готовой продукции. Крой хранят на специальных одно- и двухъярусных стеллажах с ячейками, расположенными в зоне запуска.

Внутрипроцессный транспорт предназначен для перемещения и внутреннего хранения грузов в пределах цеха(между его участками), подачи грузов к рабочим местам, подачи полуфабриката от одних рабочих мест к другим, а также для транспортирования изделий на склад готовой продукции.

В швейной промышленности широкое распространение получили бесприводные средства транспортирования пачек деталей и полуфабрикатов. Из всех существующих видов транспортных средств, предназначенных для транспортирования пачек деталей и полуфабрикатов, бесприводные средства, они являются самыми простыми и экономичными в изготовлении и эксплуатации. К ним относятся: тележки – стеллажи, тележки- контейнеры, тележки- кронштейны и устройства фиксации пачек деталей (зажимы).

Для потока были выбраны следующие виды внутрипроцесссного транспорта: тележка- контейнер ТР 2С-903.00.000, тележки-кронштейны напольного транспортирования, тележки-стеллажи напольного транспортирования ТР 2С-718.00.000.

9. Организация контроля качества швейных изделий

Под контролем качества понимают проверку соответствия показателей качества продукции установленным требованиям. Контроль качества швейных изделий осуществляется органолептическим и измерительным методами.

Органолептический метод – осмотр изделия, сопоставление его с образцом – эталоном, проверка креплений, клеевых соединений, совмещения симметричных деталей.

Измерительный метод – контроль с помощью линейки, сантиметровой ленты, текстильной лупы и др.

Контроль может быть сплошным, т.е. контроль каждого изделия, и выборочным.

На участках экспериментального подготовительного, и раскройного производства выполняют контроль качества материалов, изготовления лекал, раскладок трафаретов, контроль качества настилания материалов и контроль кроя.

Технический контроль подразделяется на входной, межоперационный, операционный, приемочный и инспекционный.

Входной контроль – контроль продукции поставщика, поступившей на предприятие для использования при изготовлении швейных изделий.

Межоперационный контроль – контроль полуфабрикатов, прошедших законченный этап обработки (группу технологических операций).

Операционный контроль – контроль продукции во время выполнения или после завершения технологической операции. Этот контроль подразделяется на следующие виды: периодический контроль технологических операций, при котором поступление информации о качестве выполнения контролируемых операций происходит через установленные интервалы времени, осуществляется мастерами, технологами, контролерами ОТК или (при достаточной укомплектованности штатов предприятия) специально обученным контролером (инструктором производственного обучения); самоконтроль, при котором объектом контроля является качество выполнения своей операции, осуществляется исполнителями технологических операций.

Взаимоконтроль, при котором объектом контроля является качество выполнения предыдущей операции, осуществляется исполнителем технологических операций.

Приемочный контроль продукции проводится с целью установления соответствия выпускаемой продукции требованиям стандартов, технических условий, техническому описанию, образцу эталону. На швейных предприятиях приемочный контроль готовой продукции является сплошным, т.е. проверяется качество каждой единицы продукции.

Инспекционный контроль – контроль, осуществляемый специально уполномоченными лицами с целью проверки эффективности ранее выполненного контроля.

Сплошной контроль качества изделий проводят контролер и другие ответственные лица по следующей схеме:

Входной контроль включает контроль качества материалов, принесенных заказчиком, с целью выявления дефектов в материале и исключения их в крое и готовом изделии (выполняет приемщик); контроль качества материалов, поступающих на предприятие централизованно (выполняет контролер – браковщик).

Операционный контроль включает: контроль качества кроя с целью исключения дефектов на последующих операциях (выполняет бригадир – запускальщик) окончательную проверку качества кроя (осуществляется закройщиком в процессе примерки), при этом уточняется посадка изделия на фигуре, проверяется соответствие модели, конструкции, материалов заказанным; операционный контроль на каждой организационной операции в процессе с целью исключения возможности появления дефектов (выполняют рабочие бригады) – самоконтроль и взаимоконтроль; контроль на установочных операциях с целью выявления несоответствия обработки требованиям технических условий (выполняют рабочие высокой квалификации); контроль качества готового изделия перед сдачей (выполняет бригадир). Приемочный контроль включает: приемочный контроль качества готового изделия (выполняют контролер, закройщик и мастер участка), окончательный контроль качества готовой одежды, проверку соответствия готового изделия выбранной модели, конструкции, посадки на фигуре, отделки, облику заказчика и его требованиям (осуществляет закройщик и заказчик).

Для инспекционного контроля создаются цеховая и общефабричная комиссия по качеству, которые совместно с работниками ОТК предприятия осуществляют контроль выборочным методом.

Выводы

Целью курсового проекта является проектирование швейного цеха по изготовлению костюма женского, состоящего из жакета и юбки.

Коллекция моделей костюмов разработана на одной конструктивной основе. Технология изготовления соответствует уровню современной организации производства, позволяет значительно улучшить качество и повысить производительность труда.

На основании технологической последовательности был выполнен предварительный расчет потока и рассчитаны его основные параметры, проведен анализ исходных данных, выбран агрегатный тип потока и рассчитана схема разделения труда.

Проведенный анализ схемы показывает, что поток согласован правильно. Коэффициент синхронности равен единице. Анализ графика синхронности показывает, что время выполнения операций не превышают заданные отклонения. Монтажный график наглядно выявляет структуру потока, последовательность деталей в потоке, порядок запуска деталей.

Планировка рабочих мест выполнена с максимальным соблюдением правил. При расстановке рабочих мест обеспечена непрерывность потока от места запуска кроя до сдачи готовой продукции. В потоке нет пересечений линий получения кроя, готовых изделий и перемещения рабочих. Для перемещения полуфабрикатов используются бесприводные транспортные средства. Организация рабочих мест выполнена рационально с применением НОТ и рациональных трудовых приемов.

В потоке предусмотрены мероприятия для повышения качества продукции, предупреждению брака.

Список используемой литературы

1. Зак, И.С., Горохов И.К., Воронин Е.И. Справочник по швейному оборудованию [Текст] / И.С. Зак, И.К Горохов, Е.И. Воронин.- М.: Легпробытиздат.- 1981.- 166 с.

2. Кокеткин, П.П. Одежда: технология-техника, процессы - качество [Текст]: Справочник / П.П. Кокеткин.- М.: МГУДТ.- 2001.- 560с.

3. Основы функционирования технологических процессов швейного производств: Учебное пособие для ВУЗов и ССУЗов [Текст] / В.Е. Мурыгин, Е.А Чаленко..- М.: Спутник +,-2001.- 299с.

4. Першина, Л.Ф., Петрова С.В. Технология швейного производства [Текст]: Учеб.пособие для сред.проф.учеб.заведений/ Л.Ф Першина, С.В Петрова.- М: Высшая школа,- 1991.- 365 с.

5. Промышленная технология одежды [Текст]: Справочник /П.П. Кокеткин, Т.Н., Кочегура, В.И., Барышникова и др.- М.: Легромбытиздат.- 1988- 640с.

6. Современные формы и методы проектирования швейного производства [Текст] / Т.М.Серова, А.И. Афанасьева, Т.И. Илларионова, Р.А Делль. - М.: МГУДТ, 2004.- 340с.

7. Технология швейного производства [Текст]: Учеб.пособие для сред.проф.учеб.заведений / Э.К. Амирова, А.Т. Труханова, О.В. Саккулина, Б.С. Саккулин.- М: Академия,-2004.-480 с.

8. Журналы «Швейная промышленность», 2007-2010 гг.

© 2009 База Рефератов