Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Расчет химического реактора

Курсовая работа: Расчет химического реактора

Оглавление

| 1. | Расчет на прочность эллиптической крышки аппарата | |

| 2. | Расчет на прочность сферического днища аппарата | |

| 3. | Расчет на прочность цилиндрической обечаек реактора | |

| 4. | Расчет на прочность конической обечайки реактора и нетороидального перехода цилиндрической обечайки реактора (большего диаметра) в коническую | |

| 5. | Расчет массы аппарата и подбор опор | |

| Используемая литература |

Перед расчетом определимся с выбором конструкционного материала в зависимости от необходимой химической стойкости. По табл.III.19. «Нержавеющие стали, сортамент, свойства и области применения» [1] выбираем листовую сталь марки 03Х18Н11. Сварные соединения из этой стали, обладают высокой стойкостью против МКК в средах окислительного характера, не подвержены ножевой коррозии. Используется для сварного оборудования емкостного, теплообменного и трубопроводов. Применяется от -253 до +610 °С.

Разрушающее действие среды на материал учитываем введением прибавки С к номинальной толщине детали:

С=П∙τа,

где τа амортизационный срок службы аппарата (принимаем τа =20 лет);

П коррозионная проницаемость, мм/год. По табл.III.21. «Коррозионная стойкость аустенитных и аустенитно-ферритных нержавеющих сталей» [1] принимаем П=0,025 мм/год.

С=П∙τа=0,025∙20=0,5мм

1. РАСЧЕТ НА ПРОЧНОСТЬ ЭЛЛИПТИЧЕСКОЙ КРЫШКИ

АППАРАТА

Расчет толщины стенки эллиптической крышки, нагруженного избыточным внутренним давлением.

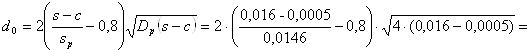

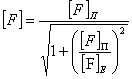

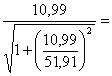

Толщину стенки крышки рассчитываем по формулам (52)-(54) [2]:

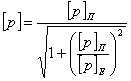

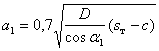

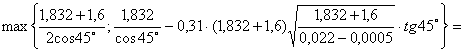

![]() ,

,

где ![]() , R=D с Н=0,25D.

, R=D с Н=0,25D.

![]() 0,0146 м.

0,0146 м.

s1 = 14,6+0,5 = 15,1 мм

Принимаем толщину крышки s1 = 16 мм.

Допускаемое внутреннее избыточное давление рассчитаем по формуле (54) [2]:

![]() 1,5564 МПа

1,5564 МПа

Проведем проверку на необходимость укрепления отверстия для штуцера.

Согласно формуле (26) [3]

0,1303 м

0,1303 м

где Dp=2D=2∙2=4 м при х=0 согласно (5) [3].

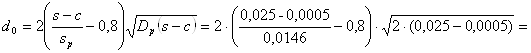

Толщину стенки крышки, при которой не требуется укрепление отверстия, определим подбором:

0,5498 м.

0,5498 м.

Исполнительная толщина крышки аппарата принимается s1=25 мм.

Допускаемое внутреннее избыточное давление:

![]() 2,4546 МПа

2,4546 МПа

Согласно ГОСТ 6533-78 по таблице 7.2 [7] принимаем h1=60 мм.

Проведем проверочный расчет по п. 3.3.1.4. [2]:

0,8![]() =0,8∙

=0,8∙![]() 177,09>h1.

177,09>h1.

Согласно условиям п. 3.3.1.4. [2] принимаем толщину стенки 25 мм.

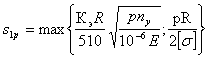

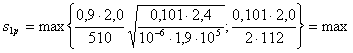

Расчет толщины стенки эллиптического днища, нагруженного избыточным наружным давлением.

Наружное избыточное давление принимаем равным атмосферному р=0,101 МПа, при абсолютном давлении внутри аппарата 0 МПа.

Толщину стенки днища рассчитываем по формулам (56)-(58) [2]

![]() ;

;

,

,

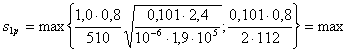

где Кэ=0,9 для предварительного расчета [2].

{0,0040;0,0009}=4,0 мм.

{0,0040;0,0009}=4,0 мм.

Дальнейший расчет проводим из условия толщины стенки s1=25 мм.

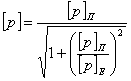

Определим допускаемое наружное давление по формуле (58) [2]:

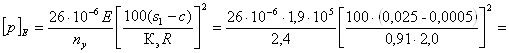

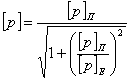

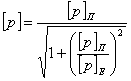

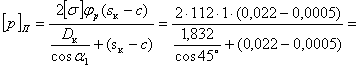

где допускаемое давление [p]п из условия прочности:

![]() 2,73 МПа,

2,73 МПа,

допускаемое давление [p]Е из условия устойчивости в пределах упругости:

3,73 МПа,

3,73 МПа,

где Кэ=![]() 0,91,

0,91,

![]() 0,18.

0,18.

Допускаемое наружное давление:

1,78 МПа

1,78 МПа

Проверяем условие ![]() :

:

![]() - условие соблюдается.

- условие соблюдается.

Принимаем эллиптическое днище с отбортовкой h1=60 мм толщиной стенки s1=25 мм по ГОСТ 6533-78.

2. РАСЧЁТ НА ПРОЧНОСТЬ СФЕРИЧЕСКОГО ДНИЩА

КОРПУСА

Толщину стенки сферического днища корпуса, нагруженного внутренним избыточным давлением, рассчитываем по формуле:

![]() ,

,

Расчетная толщина стенки днища

![]() 0,0060 м

0,0060 м

где R=0,5D с Н=0,25D; Р=р+ ρgh=1,47∙106+1000∙4,1∙9,81=1,51 МПа; р – давление внутри аппарата – 1,47 МПа, ρ=1000 кг/м3 – плотность воды при гидроиспытании аппарата, h=L1+L2+Lк+0,5D0=1200+1800+300+0,5∙1600=4100 мм.

Толщина стенки с надбавкой:

s1р = 6+0,5=6,5 мм;

Таким образом, по [4]

принимаем толщину стенки ![]() 8 мм

8 мм

Допускаемое внутреннее избыточное давление рассчитываем по формуле:

![]()

![]() 1,881 МПа

1,881 МПа

Проверяем условие ![]() :

:

![]() - условие соблюдается.

- условие соблюдается.

В результате произведённых расчётов и полученной толщины сферического днища корпуса аппарата под внутренним давлением принимаем толщину сферического днища 8 мм.

Согласно ГОСТ 6533-78 по таблице 7.2 [7] принимаем длину отбортованной части днища h1=40 мм.

Проведем проверочный расчет по п. 3.3.1.4. [2]:

0,3![]() =0,3∙

=0,3∙![]() 32,86<h1.

32,86<h1.

Согласно условиям п. 3.3.1.4. [2] принимаем толщину стенки равной толщине обечайки, рассчитанной в п. 3.2 – 12 мм.

Расчет толщины стенки полусферического днища, нагруженного избыточным наружным давлением.

Наружное избыточное давление принимаем равным атмосферному р=0,101 МПа, при абсолютном давлении внутри аппарата 0 МПа.

Толщину стенки днища рассчитываем по формулам (56)-(58) [2]

![]() ;

;

,

,

где Кэ=1,0 для предварительного расчета [2].

{0,0018;0,0004}=1,8 мм.

{0,0018;0,0004}=1,8 мм.

Дальнейший расчет проводим из условия толщины стенки s1=12 мм.

Определим допускаемое наружное давление по формуле (58) [2]:

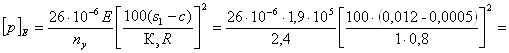

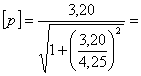

где допускаемое давление [p]п из условия прочности:

![]() 3,20 МПа,

3,20 МПа,

допускаемое давление [p]Е из условия устойчивости в пределах упругости:

4,25 МПа,

4,25 МПа,

где Кэ=1 [черт. 13; 2],

Допускаемое наружное давление:

2,04 МПа

2,04 МПа

Проверяем условие ![]() :

:

![]() - условие соблюдается.

- условие соблюдается.

Принимаем полусферическое днище с отбортовкой h1=40 мм толщиной стенки s1=12 мм по ГОСТ 6533-78.

Проведем проверку на необходимость укрепления отверстия для штуцера.

Согласно формуле (26) [3]

0,3029 м

0,3029 м

где Dp=2R=D=1,6 м (7) [3].

Исполнительная толщина днища аппарата принимается s1=12 мм.

3. РАСЧЁТ ТОЛЩИНЫ СТЕНКИ ЦИЛИНДРИЧЕСКИХ

ОБЕЧАЕК РЕАКТОРА

3.1. Расчет цилиндрической обечайки диаметром 2000 мм

Толщину стенки рассчитываем по формулам 8 и 9 [2]:

s ³ sР+с

где ![]()

где sР расчетная толщина стенки, мм;

p – внутреннее избыточное давление (в нашем случае оно равно давлению внутри аппарата p =15 кг/см2 = 1,47 МПа);

D – диаметр обечайки (D =2 м);

[s] – допускаемое напряжение при расчетной температуре, МПа;

φр расчетный коэффициент прочности сварного шва.

Принимаем вид сварного шва – стыковой с двусторонним сплошным проваром, выполняемый автоматической и полуавтоматической сваркой. По табл.20 приложения 5 [2] найдем значение коэффициента прочности φр =1,0.

![]() 0,0132 м

0,0132 м

s = 13,2+0,5 = 13,7мм

Принимаем толщину стенки s = 16 мм (см. п. 2).

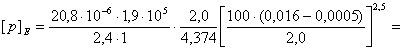

Допускаемое избыточное внутреннее давление будет равным (формула 10 [2]):

![]() 1,72 МПа.

1,72 МПа.

Определим допускаемое наружное давление по формуле 13 [2]:

где допускаемое давление из условий прочности определяем по формуле 14 [2]:

![]() 1,72 МПа

1,72 МПа

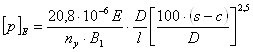

Допускаемое давление из условия устойчивости в пределах упругости определяем по формуле 15 [2]:

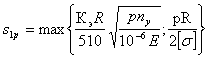

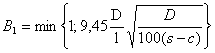

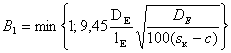

где  , расчетная длина обечайки l=L1+l3эл+l3кон+L2+l3сф,

, расчетная длина обечайки l=L1+l3эл+l3кон+L2+l3сф, ![]() ;

; ![]() 0,14м;

0,14м; ![]() ; l=2,0+0,167+0,14+1,8+0,267=4,374м

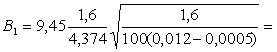

; l=2,0+0,167+0,14+1,8+0,267=4,374м

4,91

4,91

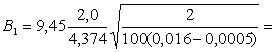

значит, выбираем B1 = 1.

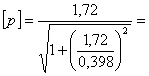

0,398 МПа

0,398 МПа

0,388 МПа

0,388 МПа

Принимаем толщину стенки корпуса s=16мм.

Расчёт цилиндрической части корпуса нагруженной осевыми усилиями.

Толщина стенки обечайки нагруженной осевым растягивающим усилием должна соответствовать условию:

![]()

где ![]() 0,0066 м

0,0066 м

Осевое растягивающее усилие:

![]() 4,62 МН.

4,62 МН.

Допускаемое осевое растягивающее усилие:

![]()

=10,82 МН ≥4,62 МН.

Условия s≥sp+c и [F]≥F выполняются.

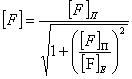

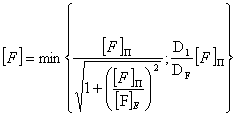

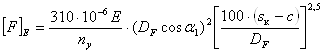

Осевое сжимающее усилие рассчитываем по формуле (21) [2]:

Допускаемое осевое сжимающее усилие:

- из условия прочности (22) [2]

![]() 3,14∙(2+0,016-0,0005)∙(0,016-0,0005)∙112=10,99

МН

3,14∙(2+0,016-0,0005)∙(0,016-0,0005)∙112=10,99

МН

- в пределах упругости из условия устойчивости (23) [2]

[F]Е = min{[F]E1;[F]E2}

но при условии l/D=4,374/2,0=2,187<10 [F]Е = [F]E1 ,

тогда [F]E1 находим по формуле (24) [2]

51,91 МН

51,91 МН

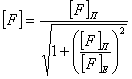

с учетом обоих условий по формуле (21) [2]:

=

= 10,75

МН

10,75

МН

Осевое сжимающее усилие – это усилие прижатия днища к обечайке атмосферным давлением, которое может быть рассчитано (Приложение 3 «Пример расчета аппарата»[5]):

F=0,25∙π∙(D+2s)2∙p=0,25∙3,14∙(2,0+2∙0,016)2∙0,101=0,33 МН

Так как обечайка корпуса при атмосферном давлении и отсутствия давления внутри аппарата работает под совместным действием наружного давления 0,1 МПа и осевого сжимающего усилия F, должно выполняться условие устойчивости:

![]()

Проверяем условие устойчивости:

![]() 0,29≤1

0,29≤1

Устойчивость обечайки корпуса с толщиной стенки 16 мм выполняется.

Принимаем толщину стенки обечайки s=16 мм.

3.2. Расчет цилиндрической обечайки диаметром 1600 мм

Толщину стенки рассчитываем по формулам 8 и 9 [2]:

s ³ sР+с

где ![]()

где sР расчетная толщина стенки, мм;

p – внутреннее избыточное давление (в нашем случае оно равно давлению внутри аппарата p =15 кг/см2 = 1,47 МПа);

D – диаметр обечайки (D =1,6 м);

[s] – допускаемое напряжение при расчетной температуре, МПа;

φр расчетный коэффициент прочности сварного шва.

Принимаем вид сварного шва – стыковой с двусторонним сплошным проваром, выполняемый автоматической и полуавтоматической сваркой. По табл.20 приложения 5 [2] найдем значение коэффициента прочности φр =1,0.

![]() 0,0106 м

0,0106 м

s = 10,6+0,5=11,1 мм

Принимаем толщину стенки s = 12 мм.

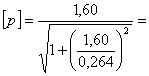

Допускаемое избыточное внутреннее давление будет равным (формула 10 [2]):

![]() 1,60 МПа.

1,60 МПа.

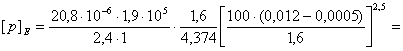

Определим допускаемое наружное давление по формуле 13 [2]:

где допускаемое давление из условий прочности определяем по формуле 14 [2]:

![]() 1,60 МПа

1,60 МПа

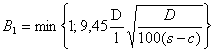

Допускаемое давление из условия устойчивости в пределах упругости определяем по формуле 15 [2]:

где  , расчетная длина обечайки l=L1+l3эл+l3кон+L2+l3сф,

, расчетная длина обечайки l=L1+l3эл+l3кон+L2+l3сф, ![]() ;

; ![]() 0,14м;

0,14м; ![]() ; l=2,0+0,167+0,14+1,8+0,267=4,374м

; l=2,0+0,167+0,14+1,8+0,267=4,374м

4,08

4,08

значит, выбираем B1 = 1.

0,264 МПа

0,264 МПа

0,260 МПа

0,260 МПа

Принимаем толщину стенки корпуса s=12мм.

Расчёт цилиндрической части корпуса нагруженной осевыми усилиями.

Толщина стенки обечайки нагруженной осевым растягивающим усилием должна соответствовать условию:

![]()

где ![]() 0,0057 м

0,0057 м

Осевое растягивающее усилие:

![]() 3,22 МН.

3,22 МН.

Допускаемое осевое растягивающее усилие:

![]()

=7,65 МН ≥3,22 МН.

Условия s≥sp+c и [F]≥F выполняются.

Осевое сжимающее усилие рассчитываем по формуле (21) [2]:

Допускаемое осевое сжимающее усилие:

- из условия прочности (22) [2]

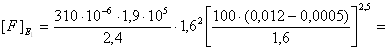

![]() 3,14∙(1,6+0,012+0,0005)∙(0,012-0,0005)∙112=6,52

МН

3,14∙(1,6+0,012+0,0005)∙(0,012-0,0005)∙112=6,52

МН

- в пределах упругости из условия устойчивости (23) [2]

[F]Е = min{[F]E1;[F]E2}

но при условии l/D=4,374/1,6=2,73<10 [F]Е = [F]E1 ,

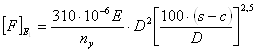

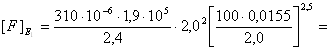

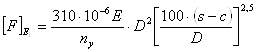

тогда [F]E1 находим по формуле (24) [2]

27,52 МН

27,52 МН

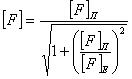

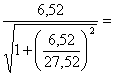

с учетом обоих условий по формуле (21) [2]:

=

= 6,34 МН

6,34 МН

Осевое сжимающее усилие – это усилие прижатия днища к обечайке атмосферным давлением, которое может быть рассчитано (Приложение 3 «Пример расчета аппарата»[5]):

F=0,25∙π∙(D+2s)2∙p=0,25∙3,14∙(1,6+2∙0,012)2∙0,101=0,21 МН

Так как обечайка корпуса при атмосферном давлении и отсутствия давления внутри аппарата работает под совместным действием наружного давления 0,1 МПа и осевого сжимающего усилия F, должно выполняться условие устойчивости:

![]()

Проверяем условие устойчивости:

![]() 0,90≤1

0,90≤1

Устойчивость обечайки корпуса с толщиной стенки 12 мм выполняется.

4. РАСЧЕТ НА ПРОЧНОСТЬ КОНИЧЕСКОЙ ОБЕЧАЙКИ

РЕАКТОРА И НЕТОРОИДАЛЬНОГО ПЕРЕХОДА

4.1 Расчетные параметры

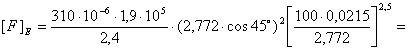

Расчетные длины для нетороидальных переходов (рис. 1) рассчитываем по формулам:

,

, ![]()

Рис. 1. Соединение цилиндрической и конической обечаек.

Расчетный диаметр гладкой конической обечайки с нетороидальным переходом

![]() .

.

Расчетный коэффициент сварных швов по табл. 4 [2]

![]()

![]()

Толщина стенки конической обечайки

![]()

где ![]()

4.2. Толщина стенки нетороидального перехода

Толщина стенки перехода определяется по формуле (108) [2]

![]() ,

,

где ![]() [(109) 2].

[(109) 2].

Коэффициент β3 определяем по формуле (97) [2]

![]()

где

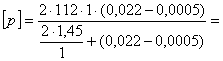

коэффициент β=1,45 находим по черт. 27 [2] при условиях  и

и ![]() 0,013;

0,013;

Толщина стенки

![]() 0,020 м, тогда s2=20+0,5=20,5 мм.

0,020 м, тогда s2=20+0,5=20,5 мм.

Принимаем s1=s2=22 мм

Допускаемое внутреннее избыточное давление из условия прочности переходной части

1,65 МПа.

1,65 МПа.

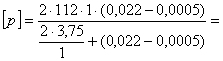

Допускаемое наружное избыточное давление из условия прочности переходной части

0,64 МПа.

0,64 МПа.

где

коэффициент β=3,75 находим по черт. 27 [2] при условиях  и

и ![]() 0,001;

0,001;

Условие прочности выполняется.

Расчетные длины нетороидального перехода

![]() 0,17 м

0,17 м

![]() 0,15 м

0,15 м

4.3. Толщина стенки конической обечайки

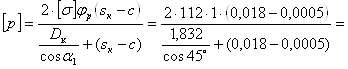

![]()

![]() 0,0171 м

0,0171 м

![]() 1,832 м.

1,832 м.

согласно

условию ![]() =17,1+0,5=17,6 мм принимаем

толщину стенки конической обечайки sк=0,018 м

=17,1+0,5=17,6 мм принимаем

толщину стенки конической обечайки sк=0,018 м

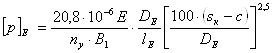

Допускаемое внутреннее избыточное давление определяем по формуле (87) [2]

2,38 МПа

2,38 МПа

Согласно условиям п. 5.2.7 [2] принимаем толщину стенки нетороидольного перехода 22 мм.

Толщину стенки обечайки, нагруженную избыточным наружным давлением в первом приближении определяем по п. 2.3.2.1. [2] согласно п. 5.3.2.2. [2].

s ³ sР+с,

где ![]()

Коэффициент К2=0,15 определяем по номограмме черт. 5 [2];

при ![]() 0,53;

0,53; ![]() 0,12,

0,12,

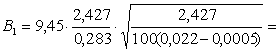

где ![]() 0,283

м,

0,283

м,

=

=

=max{2,427; -10,851}=2,427м

![]() max{0,004; 0,0012}=0,004

м.

max{0,004; 0,0012}=0,004

м.

Толщина стенки s ³ sР+с=4+0,5=4,5 мм, исполнительная толщина стенки принимается s=22 мм

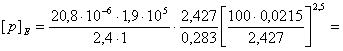

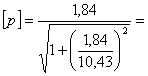

Допускаемое наружное давление определяем по формуле:

,

,

где допускаемое давление из условия прочности

1,84 МПа;

1,84 МПа;

и допускаемое давление из условия устойчивости

,

,

10,43 МПа

10,43 МПа

где  ,

,

86,11

86,11

значит, выбираем B1 = 1.

1,81 МПа

1,81 МПа

Толщина стенки конической обечайки, нагруженной осевыми усилиями

sк ³ sкр+с

где sкр=![]() 0,0005 м.

0,0005 м.

Допускаемая осевая растягивающая сила (п.5.4.1.[2])

![]() 8,55 МН

8,55 МН

Допускаемая осевая сжимающая сила (п. 5.4.2. [2])

где допускаемая осевая сила из условия прочности

![]() 14,82 МН

14,82 МН

и допускаемая осевая сжимающая сила из условия устойчивости в пределах упругости

49,95 МН

49,95 МН

где ![]() 2,772м.

2,772м.

Соединение обечаек без тороидального перехода

Допускаемая осевая растягивающая или сжимающая сила перехода из условий п.5.4.3.[2]

![]()

где коэффициент формы β5=max{1,0;(2β+1,2)}.

По диаграмме черт. 28 [2] β=1,5, тогда β5=2∙1,5+1,2=4,2

![]() 3,60053 МН.

3,60053 МН.

Проверяем условие устойчивости:

![]()

![]() 0,11≤1

0,11≤1

Устойчивость перехода с толщиной стенки 12 мм выполняется.

5. РАСЧЕТ МАССЫ АППАРАТА И ПОДБОР ОПОР

Массу аппарата определяем как массу корпуса аппарата и массу воды, заливаемой для гидравлического испытания аппарата.

5.1. Масса корпуса аппарата

5.1.1. Масса крышки со штуцером и фланцами

Площадь поверхности крышки Fк=4,71 м2 (табл. 7.2 [7]).

Мк=Fк∙s∙ρ=4,71∙0,025∙7850=924,34 кг

Массу штуцера и фланца принимаем 45 кг

Масса фланца крышки Мфк=(3,14∙2,1852∙0,1/4-3,14∙22∙0,1/4)∙7850=477,10 кг.

Общая масса М1=924+45+477=1446 кг

5.1.2. Масса обечайки диаметром 2000 мм

Мо2000=(3,14∙2,0322∙1,2/4-3,14∙22∙1,2/4)∙7850=954,09 кг.

Масса фланца обечайки Мфо= Мфк=477 кг

Общая масса М2=954+477=1431 кг

5.1.3. Масса конической обечайки

Мок=![]() 1185,64 кг

1185,64 кг

5.1.4. Масса обечайки диаметром 1600 мм

Мо800=(3,14∙1,6242∙1,8/4-3,14∙1,62∙1,8/4)∙7850=858,26 кг.

5.1.5. Масса днища со штуцером и фланцем

Площадь поверхности днища Fд=2,15 м2 (табл. 7.8 [7]).

Мд=Fд∙s∙ρ=2,15∙0,012∙7850=202,53 кг

Массу штуцера и фланца принимаем 20 кг

Общая масса М5=202+20=222 кг

Общая масса аппарата М=1446+1431+1186+858+222=5143 кг

5.2. Объем аппарата

5.2.1. Объем эллиптической крышки примем как объем сферической крышки

V1=2∙3,14∙13/3=2,09 м3

5.2.2. Объем обечайки диаметром 2000 мм

Vо2000=3,14∙22∙1,2/4=3,77 м3.

5.2.3. Объем конической обечайки

Vок=![]() 3,06 м3

3,06 м3

5.2.4. Объем обечайки диаметром 1600 мм

Vо1600=3,14∙1,62∙1,8/4=3,62 м3.

5.2.5. Объем днища

V5=2∙3,14∙0,83/3=1,07 м3

V=2,9+3,77+3,06+3,62+1,07=14,42 м3

Масса воды Мв=14,42∙1000=14420 кг

Общая масса аппарата М=5143+14420=19563 кг

Принимаем округленно 20000 кг

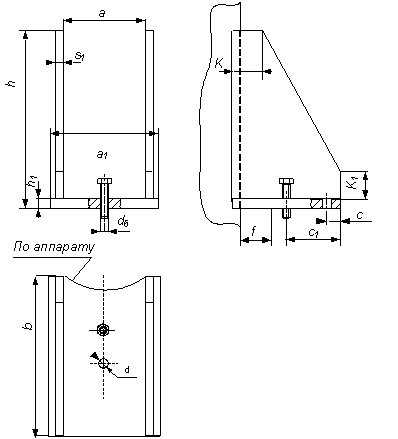

5.3. Подбор опор аппарата

Сила с которой аппарат воздействует на опоры

Qо=20000∙9,81=196200 Н

Принимаем количество опор для аппарата - 4, тогда сила действующая на одну опору

Q=196200/4=49050 Н=49 кН

Согласно табл. 14.1 [7] принимаем опору типа 1 (лапа) с накладным листом по ОСТ 26-665-79.

Опора 1-6300 ОСТ 26-665-79 имеет следующие типоразмеры, мм

| Q, кН | а |

а1 |

b | с |

с1 |

h |

h1 |

s1 |

K |

K1 |

d |

dб |

f |

| 63,0 | 185 | 230 | 230 | 60 | 130 | 360 | 24 | 12 | 35 | 70 | 35 | M30 | 60 |

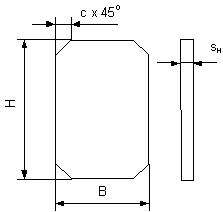

Размеры накладного листа по ОСТ 26-665-79, мм

Н=490; В=300; с=24; sн=16.

Принимаем: Накладной лист 1-6300-16 ОСТ 26-665-79.

Используемая литература

1. Конструкционные материалы: Справочник/Б.Н. Арзамасов, В.А. Брострем, Н.А. Буше и др.; Под общ. ред. Б.Н. Арзамасова. – М.: Машиностроение, 1990. – 688 с.; ил.

2. ГОСТ 14249-89. Сосуды и аппараты. Нормы и методы расчета на прочность. – М.: Издательство стандартов,1989. - 79с.

3. ГОСТ 24755-89 Сосуды и аппараты. Нормы и методы расчета на прочность укрепления отверстий. М.: Издательство стандартов,1989. - 79с.

4. Тимонин А.С. Основы конструирования и расчета химико-технологического и природоохранного оборудования: Справочник. Т.1. – Калуга: Издательство Н.Бочкаревой, 2002. -852 с.

5. Михалев М.Ф. и др. Расчет и конструирование машин и аппаратов химических производств: Примеры и задачи. - Л.: Машиностроение, 1984. -301 с.

6. К.Ф.Павлов, П.Г.Романков, А.А.Носков. Примеры и задачи по курсу процессов и аппаратов химической технологии.Л.:Химия,1987.

7. Лащинский А.А. Конструирование сварных химических аппаратов: Справочник. – Л.: Машиностроение, 1981. – 382 с., ил.

8. Смирнов Г.Г., Толчинский А.Р., Кондратьева Т.Ф. Конструирование безопасных аппаратов для химических и нефтехимических производств. – Л.: Машиностроение, 1988. -303 с.

© 2009 База Рефератов