Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Разработка технологического процесса механической обработки колеса зубчатого 6Р12.31.58А

Курсовая работа: Разработка технологического процесса механической обработки колеса зубчатого 6Р12.31.58А

Кафедра Металлорежущие станки и инструменты”

КУРСОВОЙ ПРОЕКТ

По дисциплине “Технология станкостроения”

На тему: Разработка технологического процесса механической обработки колеса зубчатого 6Р12.31.58А

План

Введение

Назначение и конструкция детали

Анализ технологичности конструкции детали

Предварительный выбор типа производства

Выбор заготовки

Принятый маршрутный технологический процесс

Расчёт припусков на обработку

Расчёт режимов резания

Расчет норм времени

Определение типа производства

Конструкторская часть

Список используемых источников

Введение

Уровень развития машиностроения является определяющим фактором развития всего хозяйственного комплекса страны. Важнейшими условиями ускорения развития хозяйственного комплекса являются рост производительности труда, повышение эффективности производства и улучшение качества продукции.

Использование более совершенных методов изготовления машин имеет при этом первостепенное значение. Качество машины, надежность, долговечность и экономичность в эксплуатации зависят не только от совершенства ее конструкции, но и от технологии ее изготовления.

Инженер-технолог стоит последним в цепи создания новой машины и от объема его знаний и опыта во многом зависит ее качество.

Эти основные предпосылки определяют следующие важнейшие направления развития технологии механической обработки в машиностроении.

1. Совершенствование существующих и изыскание новых высокопроизводительных методов и средств выполнения резко возросших по объему отделочных операций с целью повышения точности обработки и сокращения их трудоемкости.

2. Совершенствование существующих и изыскание новых высокопроизводительных процессов выполнения получистовых и чистовых операций металлическим и абразивным режущим инструментом.

3. Комплексная механизация и автоматизация технологических процессов на основе применения автоматических линий, автоматизированных и полуавтоматизированных станков, средств активного контроля, быстродействующей технологической оснастки, групповых методов обработки технологически подобных деталей.

4. Развитие процессов формообразования пластическим деформированием и применение методов тонкого пластического деформирования для отделочных операций.

5. Развитие электрофизических и электрохимических методов обработки.

1 Назначение и конструкция детали

Зубчатое колесо 6Р12.31.58А предназначено для работы в составе механизма подач вертикально-фрезерного консольного станка 6Р12.

Принцип работы механизма подач заключается в следующем: при вращении штурвала на себя проворачивается кулачковая полумуфта, которая через ступицу вращает вал-шестерню.

Происходит ручной подвод шпинделя. Когда инструмент подойдет к детали, на валу-шестерне возрастает крутящий момент, который не может быть передан зубцами кулачковой муфты и ступица перемещается влево вдоль вала до тех пор, пока торцы кулачков, деталей станут друг против друга.

В этот момент кулачковая полумуфта проворачивается свободно относительно вала на угол двадцать градусов. На ступице сидит двухсторонний храповый диск, связанный со ступицей собачками. При смещении ступицы зубцы диска входят в зацепление с зубцами второго диска, прикрепленного к зубчатому колесу, сидящему на одном валу с шестерней, входящей в зацепление с зубчатой рейкой. Таким образом, вращение от колеса передается на реечную шестерню и происходит механическая подача.

Поверхность Ø70Н7 предназначена установки колеса на вал и является базой для торцовых поверхностей, шпоночного паза и зубьев колеса.

Шпоночный паз предназначен для передачи крутящего момента от колеса на вал и выполнен таким образам, чтобы призматическая шпонка, выполненная в размер 12Н9, обеспечивала соединение с натягом.

По торцовым поверхностям колеса происходит контакт с сопрягаемыми деталями, поэтому их биение и шероховатость ограничены величинами 0,02мм и Ra 3,2 соответственно.

Поверхность Ø222h11 предназначена для вхождение в зацепление с шестерней. Поэтому биение поверхности не должно превышать 0,125мм

Для обеспечения необходимых рабочих параметров в качестве материала для вала выбрана Сталь 40Х ГОСТ 4543-71.

Таблица 1.1- Механические свойства стали 40Х

| Предел текучести, МПа | Предел выносливости, МПа | Относительное сужение, S,% | Относительное удлинение,u,% |

| 785 | 880 | 45 | 10 |

Химический состав стали 40Х приведем в таблице 2.

Таблица 1.2- Химический состав стали 40Х

| С | Si | Мn | Cr |

Ni, не более |

S, не более |

Р, не более |

| 0,34-0,36 | 0,17-0,37 | 0,5-0,8 | 0,8-1,1 | 0,3 | 0,035 | 0,035 |

2 Анализ технологичности конструкции детали

Анализ технологичности является одним из важных этапов в разработке технологического процесса, от которого зависят его основные технико-экономические показатели: металлоемкость, трудоемкость, себестоимость.

Деталь – колесо изготовлено из легированной стали 40Х и проходит термическую обработку , что имеет значение в отношении короблений , возможных при нагревании и охлаждении детали. В этом смысле перемычка, связывающая тело зубчатого венца и ступицу, расположена неудачно, так как при термической обработке возникнут односторонние искажения. Зубчатый венец уменьшится в размерах и вызовет сжатие ступицы с левого торца. Таким образом , отверстие приобретет коническую форму ,что скажется на характере искажения зубчатого венца. Поэтому перемычку между венцом и ступицей следует в осевом сечении расположить наклонно. Такое конструктивное изменение приведет к меньшим искажениям при термической обработке.

С точки зрения механической обработки зубчатые колеса вообще не технологичны, так как операция нарезания зубьев со снятием стружки производится в основном малопроизводительными методами.

При конструировании деталей должны учитываться вопросы повышения производительности зубообработки. Так, например, отсутствие выступа относительно зубчатого венца на левом торце при обработке двух деталей фрезерованием не приведет к увеличению длины резания и снижению производительности, что произошло бы при наличии такого выступа ,так как потребовалась бы установка между деталями прокладки в виде кольца. Это привело бы также к тому, что на нижнем торце верхней детали при зубофрезеровании образовывались заусенцы, которые нужно было бы снимать.

В целом деталь можно считать технологичной.

В соответствии с ГОСТ 14.202-73 рассчитываем показатели технологичности конструкции детали.

Средний квалитет точности обработки детали [3]

![]() (1)

(1)

где ![]() – номер квалитета

точности i - ой поверхности;

– номер квалитета

точности i - ой поверхности;

![]() - количество размеров деталей,

обрабатываемых по

- количество размеров деталей,

обрабатываемых по ![]() - му квалитету.

- му квалитету.

Для расчета ![]() составляем

исходную таблицу точности 3.1

составляем

исходную таблицу точности 3.1

Таблица 2.1- Точность поверхностей вала

| Квалитет точности, JT | 7 | 10 | 11 | 14 |

| Количество размеров, h | 1 | 1 | 2 | 9 |

![]()

Коэффициент точности обработки [3]

![]() ,

(2)

,

(2)

![]()

Средняя шероховатость поверхностей [3]

![]() ,

(3)

,

(3)

где ![]() - значение шероховатости

i-ой поверхности;

- значение шероховатости

i-ой поверхности;

![]() -количество поверхностей, имеющих

шероховатость

-количество поверхностей, имеющих

шероховатость ![]() .

.

Для расчета ![]() составляем исходную

таблицу 3.2 шероховатости детали.

составляем исходную

таблицу 3.2 шероховатости детали.

Таблица 2.2-Шероховатость поверхностей детали

| Шероховатость Rа, мкм | 1,6 | 3,2 | 6,3 | 12,5 |

| Количество поверхностей n | 1 | 5 | 1 | 6 |

![]()

Коэффициент шероховатости детали

![]() (4)

(4)

![]()

В целом конструкция вала является достаточно технологичной и позволяет сравнительно легко и гарантированно обеспечивать заданные требования известными технологическими способами. При этом на всех операциях обеспечивается соблюдение принципа единства и постоянства баз.

3 Предварительный выбор типа производства

По годовому выпуску и массе детали по табл. 3 [15] тип производства – серийный.

Для серийного производства определяем размер партии:

![]() ,

(5)

,

(5)

где N- годовой объем производства;

a – количество дней запаса на деталей на складе (для средних деталей a=3…5.

n = 1500*4/250=24

Предварительно тип производства – мелкосерийное.

4 Выбор заготовки

Деталь представляет собой деталь типа диска, у которой толщина уменьшается от центра к краям. Поэтому заготовка вала может быть получена штамповкой на кривошипном горячештамповочном прессе (КГШП) с формированием отдельных поверхностей.

При отсутствии сведений о методе получения заготовки по базовому варианту стоимость заготовки рассматривается по двум возможным методам ее получения (прокат или штамповка на КГШП) и делается их сравнение.

Определяем индекс заготовки по проектному варианту по ГОСТ 7505-89

Расчётная масса поковки

![]() , (6)

, (6)

где ![]() - масса детали;

- масса детали;

![]() -расчётный коэффициент,

-расчётный коэффициент, ![]() =1,7.

=1,7.

![]()

Размеры описывающей поковку фигуры (цилиндра) : D=233мм; L=68мм.

Расчётная масса описывающей фигуры

![]() (7)

(7)

![]()

Отношение массы поковки к массе описывающей фигуры

![]() =7,63:22,75=0,34

=7,63:22,75=0,34

Класс точности- T4.

Степень сложности – С2

Группа стали – М2.

Индекс заготовки-14 по ГОСТ 7505-89.

Стоимость заготовки из проката рассчитывается по формуле [3]

![]() , (8)

, (8)

где ![]() - затраты на материалы

заготовки, руб.;

- затраты на материалы

заготовки, руб.;

![]() - технологическая себестоимость

правки, калибрования, разрезки, р.

- технологическая себестоимость

правки, калибрования, разрезки, р.

Затраты на материалы

![]() , (9)

, (9)

где ![]() - масса заготовки,

- масса заготовки, ![]() ;

;

![]() - цена 1 кг материала заготовки,

- цена 1 кг материала заготовки, ![]() руб.;

руб.;

![]() - масса детали,

- масса детали, ![]() 7,63 кг;

7,63 кг;

![]() - цена 1 кг отходов,

- цена 1 кг отходов, ![]() 100руб.

100руб.

![]() 22,83*927,1-(22,83+10/57*326,15)*100=13924руб.

22,83*927,1-(22,83+10/57*326,15)*100=13924руб.

Технологическая себестоимость

, (10)

, (10)

где ![]() - приведенные затраты на

рабочем месте,

- приведенные затраты на

рабочем месте, ![]() 4356руб/ч;

4356руб/ч;

![]() - штучное или

штучно-калькуляционное время выполнения заготовительной операции.

- штучное или

штучно-калькуляционное время выполнения заготовительной операции.

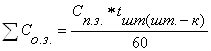

Штучное или штучно-калькуляционное время рассчитывается по формуле

, (11)

, (11)

где ![]() - длина резания при

резании проката на штучные заготовки,

- длина резания при

резании проката на штучные заготовки, ![]() 230мм;

230мм;

![]() - величина врезания и перебега,

- величина врезания и перебега, ![]() 7мм;

7мм;

![]() - минутная подача при разрезании,

- минутная подача при разрезании,

![]() 65мм/мин;

65мм/мин;

![]() - коэффициент, показывающий долю

вспомогательного времени в штучном,

- коэффициент, показывающий долю

вспомогательного времени в штучном, ![]() 1,84

1,84

![]() мин

мин

![]() руб.

руб.

![]() 13924+436=14360руб.

13924+436=14360руб.

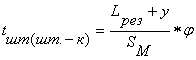

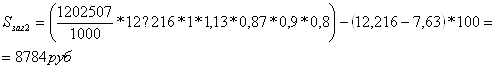

Расчет стоимости заготовок полученных штамповкой выполняется по формуле [3]

![]() (12)

(12) ![]()

где ![]() - базовая стоимость

одной тонны заготовок,

- базовая стоимость

одной тонны заготовок, ![]() =1202507 руб.;

=1202507 руб.;

![]() - масса заготовки,

- масса заготовки, ![]() =12,216 кг;

=12,216 кг;

![]() - масса детали,

- масса детали, ![]() =7,63 кг;

=7,63 кг;

![]() - стоимость одной тонны отходов,

- стоимость одной тонны отходов, ![]() =100000 руб.;

=100000 руб.;

![]() - коэффициент,

зависящий от класса точности ,

- коэффициент,

зависящий от класса точности , ![]() =1;

=1;

![]() - коэффициент,

зависящий от степени сложности ,

- коэффициент,

зависящий от степени сложности , ![]() =1,13;

=1,13;

![]() - коэффициент,

зависящий от массы заготовки ,

- коэффициент,

зависящий от массы заготовки , ![]() =0,87;

=0,87;

![]() - коэффициент,

зависящий от марки материала,

- коэффициент,

зависящий от марки материала, ![]() =0,8;

=0,8;

![]() - коэффициент,

зависящий от объема выпуска,

- коэффициент,

зависящий от объема выпуска, ![]() =0,8.

=0,8.

Годовой экономический эффект рассчитываем по формуле [3]

![]() , (13)

, (13)

где ![]() - объём выпуска, шт.

- объём выпуска, шт.

![]() =(14360-8784)*1500=8364000 руб.

=(14360-8784)*1500=8364000 руб.

5 Принятый маршрутный технологический процесс

В принятом технологическом процессе на всех операциях, требующих большой точности изготовления, базовыми поверхностями являются центровые отверстия. При этом технологические и конструкторские базы совпадают. Базы изменены лишь на тех операциях, где нет возможности использовать центровые отверстия, и вводятся дополнительные базовые поверхности там, где это необходимо (фрезерная).

Таблица 4.1 - Принятый технологический процесс

|

N Операции |

Наименование и краткое содержание операции | Модель станка | Режущий инструмент, размеры, марка инструментального материала | Технологические базы |

| 1 | 2 | 3 | 4 | 5 |

| 005 |

Токарная с ЧПУ Установ 1: 1.Точить поверхности 1, 2, 3, 4 Снять фаску 5,6 Установ 2: 1.Точить поверхность1 Точить выточку 2 Снять фаску 3 |

16К20Ф4 |

Резец проходной 16 Резец проходной упорный, резец проходной отогнутый |

1.Ø222; 2.Ø90 |

| 010 |

Вертикально-протяжная 1.Протянуть шпоночный паз 1; |

7Б64 | Протяжка шпоночная Р6М5 | Ø90 |

| 015 |

Вертикально-протяжная 1.Протянуть шпоночный паз 2; |

7Б64 | Протяжка шпоночная Р6М5 | Ø90,шпоночный паз 1 |

| 020 |

Токарная 1.Точить поверхность Ø222 2.Снять фаску 1, 2. |

1A616 |

Резец проходной 16 |

Ø70 и шпоночный паз |

| 025 |

Вертикально-сверлильная 1.Сверлить 4 отверстия Ø8 |

2Н118 | Сверло Р6М5 | Ø70 и шпоночный паз |

| 030 |

Вертикально-зубофрезерная 1.Фрезеровать зубья колеса |

5В312 | Фреза червячная модульная | Ø70 и шпоночный паз |

| 035 |

Слесарная 1.Снять заусенцы |

Напильник | Ø70 и шпоночный паз | |

| 040 |

Термическая 1.Закалка ТВЧ |

|||

| 045 |

Плоскошлифовальная 1.Шлифовать торец 1 |

2Н118 | Шлифовальный круг | Ø70 |

| 050 |

Плоскошлифовальная 1.Шлифовать торец 2 |

2Н118 | Шлифовальный круг | Торец 1 |

| 055 |

Зубошлифовальная 1. Шлифовать зубья колеса. |

5В833 | шлифовальный круг | Ø70 с упором в торец и шпоночный паз |

| 060 | Контрольная | Стол ОТК | ||

| 065 | Упаковочная |

Расчет необходимого количества операций проведем для

поверхности Ø70 Н7 (![]() ).

).

Допуск заготовки согласно ГОСТ 7505-89 составляет 3,6 мм, т.е.

![]() = 3600 мкм.

= 3600 мкм.

Допуск детали

= 0,03 мм = 30 мкм.

= 0,03 мм = 30 мкм.

Необходимую величину уточнения определим по формуле [15]

![]() (14)

(14)

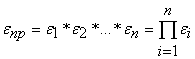

С другой стороны, уточнение определяется как произведение уточнений, полученных при обработке поверхности на всех операциях(переходах) принятого техпроцесса:

, (15)

, (15)

где ![]() - величина уточнения,

полученного на i-ой операции

(переходе);

- величина уточнения,

полученного на i-ой операции

(переходе);

n – количество принятых в техпроцессе операций (переходов).

Для обработки данной поверхности в маршрутном технологическом процессе предусмотрены следующие операции:

1.Черновое точение

2.Чистовое точение

3.Чистовое шлифование.

Промежуточные значения рассчитываются по формулам[15]

![]()

![]()

![]() (15)

(15)

где ![]()

![]()

![]() - допуски размеров,

полученные при обработке детали на первой, второй и т.д. операциях.

- допуски размеров,

полученные при обработке детали на первой, второй и т.д. операциях.

1) Черновое точение

![]() 300мкм;

300мкм;

2) Чистовое точение

![]() 120мкм;

120мкм;

3) Чистовое шлифование

![]() 30мкм.

30мкм.

Тогда

![]() ;

; ![]() 2,5;

2,5; ![]() 4.

4.

Определяем общее уточнение для принятого маршрута обработки:

![]() 12*2,5*4=120

12*2,5*4=120

Полученное значение ![]() показывает,

что при принятом маршруте точность обработки поверхности Ø70 Н7 обеспечивается,

т.к.

показывает,

что при принятом маршруте точность обработки поверхности Ø70 Н7 обеспечивается,

т.к.![]() , т.е.

, т.е.

120 = 120.

6 Расчёт припусков на обработку

6.1 Расчёт

припусков на обработку поверхности ![]() Ø70 Н7

Ø70 Н7

Заготовка вала получена штамповкой на кривошипном горячештамповочном прессе. Маршрут обработки включает следующие операции (переходы):

1.Черновое точение

2.Чистовое точение

3 Обтачивание тонкое

При точении обработка ведется в трехкулачковом самоцентрирующемся патроне, из чего следует, что погрешность установки детали в радиальном направлении равна нулю, т.е. e=0.

Погрешность заготовки определяем по формуле [3].

![]() , (16)

, (16)

где ![]() – погрешность заготовки

по смещению, мм;

– погрешность заготовки

по смещению, мм;

![]() – погрешность

эксцентричности пробитого отверстия, мм;

– погрешность

эксцентричности пробитого отверстия, мм;

Согласно ГОСТ 7505-89

![]() = 0,8 мм.

= 0,8 мм.

![]() 1,5 мм.

1,5 мм.

Тогда

![]() = 1700 мкм.

= 1700 мкм.

Величина остаточных пространственных отклонений [3]

1) после чернового точения

![]() =0,06*1700=102

мкм;

=0,06*1700=102

мкм;

2) после чистового точения

![]() =0,04*1700=68 мкм;

=0,04*1700=68 мкм;

3)

после точения тонкого ![]() =0,02*1700=34 мкм.

=0,02*1700=34 мкм.

Выписываем

параметры шероховатости ![]() и глубины дефектного слоя Т для

всех операций:

и глубины дефектного слоя Т для

всех операций:

1) заготовка

![]() =150 мкм; Т=250

мкм;

=150 мкм; Т=250

мкм;

2) точение черновое

![]() =50 мкм; Т=50

мкм;

=50 мкм; Т=50

мкм;

3) точение чистовое

![]() =20 мкм; Т=25

мкм;

=20 мкм; Т=25

мкм;

4) точение тонкое

![]() =10 мкм; Т=20

мкм;

=10 мкм; Т=20

мкм;

Расчёт минимальных значений припусков производим по формуле [3], предварительно заполнив расчётную таблицу 3.7.

![]() ,

(17)

,

(17)

где ![]() - высота

неровностей, полученных на предыдущей операции;

- высота

неровностей, полученных на предыдущей операции;

![]() - глубина

дефектного слоя, полученного на предыдущей операции;

- глубина

дефектного слоя, полученного на предыдущей операции;

![]() -

пространственное отклонение, полученное на предыдущей операции.

-

пространственное отклонение, полученное на предыдущей операции.

Минимальные припуски

1) под черновое точение

![]() =2*(150+250+1700)=2*2100

мкм;

=2*(150+250+1700)=2*2100

мкм;

2) под чистовое точение

![]() =2*(50+50+102)=2*202

мкм;

=2*(50+50+102)=2*202

мкм;

3) под точение тонкое

![]() =2*(10+20+34)=2*64

мкм.

=2*(10+20+34)=2*64

мкм.

Определяем расчетный

размер ![]() путем

последовательного вычитания расчетного минимального припуска каждого

технологического перехода, начиная с максимального размера:

путем

последовательного вычитания расчетного минимального припуска каждого

технологического перехода, начиная с максимального размера:

![]() =70,03мм;

=70,03мм;

![]() =70,03-2*0,064=69,902 мм;

=70,03-2*0,064=69,902 мм;

![]() = 69,902-2*0,113=69,676 мм;

= 69,902-2*0,113=69,676 мм;

![]() =69,676-2*0,202=69,272 мм

=69,676-2*0,202=69,272 мм

В графу ![]() записываем расчётные

размеры. Графу «допуск» заполняем в соответствии с достигнутой точностью при

обработке деталей на

записываем расчётные

размеры. Графу «допуск» заполняем в соответствии с достигнутой точностью при

обработке деталей на

данной операции.

Наименьшие предельные

размеры ![]() определяем

вычитанием допуска из наибольшего предельного размера:

определяем

вычитанием допуска из наибольшего предельного размера:

![]() =69,3-3,2=66,2 мм;

=69,3-3,2=66,2 мм;

![]() =69,7-0,3=69,4 мм;

=69,7-0,3=69,4 мм;

![]() =69,9-0,12=69,78 мм;

=69,9-0,12=69,78 мм;

![]() =70,03-0,03=70 мм;

=70,03-0,03=70 мм;

Предельные значения

припусков ![]() определяем

как разность наименьших предельных размеров и

определяем

как разность наименьших предельных размеров и ![]() - как разность наибольших

предельных размеров последующего и выполняемого переходов:

- как разность наибольших

предельных размеров последующего и выполняемого переходов:

![]() = 69,7-69,3=0,4 мм;

= 69,7-69,3=0,4 мм;

![]() = 69,9-69,7=0,2 мм;

= 69,9-69,7=0,2 мм;

![]() = 70,03-69,9=0,13 мм;

= 70,03-69,9=0,13 мм;

![]() = 69,1-66,2=2,9 мм;

= 69,1-66,2=2,9 мм;

![]() = 69,78-69,1=0,68 мм;

= 69,78-69,1=0,68 мм;

![]() = 70-69,78=0,22 мм;

= 70-69,78=0,22 мм;

Общие припуски Z0max и Z0min рассчитываем, суммируя их промежу-

точные значения и записывая их внизу соответствующих граф:

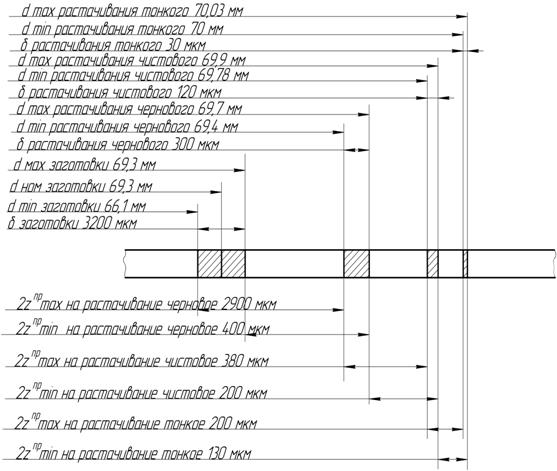

![]() = 400+200+130=730 мкм;

= 400+200+130=730 мкм;

![]() = 2900+380+220=3500 мкм.

= 2900+380+220=3500 мкм.

Таблица 5.1-Расчёт припусков на обработку поверхности Ø70Н7

|

Технологические

переходы обработки поверхности |

Элементы припуска, мкм | Расчётный припуск, мкм |

Расчётный размер dР, мм |

Допуск d, мкм | Предельный размер, мм | Предельные значения припусков, мкм | ||||

|

|

T | r |

|

|

|

|

||||

| Заготовка | 150 | 250 | 1700 | 69,272 | 3200 | 66,1 | 69,3 | |||

|

Точение черновое |

50 | 50 | 102 | 2*202 | 69,676 | 300 | 69,4 | 69,7 | 400 | 3300 |

|

Точение чистовое |

20 | 25 | 68 | 2*113 | 69,902 | 120 | 69,78 | 69,9 | 200 | 380 |

|

Точение тонкое |

10 | 20 | 34 | 2*64 | 70,03 | 30 | 70 | 70,03 | 130 | 220 |

| Итого | 730 | 3900 | ||||||||

Величину номинального припуска определяем с учётом несимметричности расположения поля допуска заготовки.

2![]() , (18)

, (18)

где ![]() - максимальный диаметр заготовки

- максимальный диаметр заготовки

![]() =69,3 мм;

=69,3 мм;

![]() - максимальный диаметр детали ВDд=70,03 мм.

- максимальный диаметр детали ВDд=70,03 мм.

![]() =0,73+69,3-70,03=0 мм.

=0,73+69,3-70,03=0 мм.

Номинальный диаметр заготовки

![]() ,

(19)

,

(19)

![]() =69,3-0=69,3 мм.

=69,3-0=69,3 мм.

Производим проверку правильности расчётов по формуле [3]

![]() (20)

(20)

220-130=120-30 90=90

380-200=300-120 180=180

3300-400=3200-300 2900=2900

Проверка показывает, что расчёты припусков выполнены правильно.

Строим схему графического расположения припусков и допусков поверхности Ø70Н7 (рисунок5.1).

6.2 Расчёт припусков на обработку поверхности Ø65h11

Заготовка вала получена штамповкой на кривошипном горячештамповочном прессе. Маршрут обработки включает следующие операции (переходы):

1. Черновое точение

2. Чистовое точение

3. Шлифование

При точении обработка ведется в трехкулачковом патроне, из чего следует, что погрешность установки детали в радиальном направлении равна e=124, при шлифовании заготовка устанавливается в приспособлении с пневматическим зажимом , поэтому ε=90.

Погрешность заготовки определяем по формуле [3].

![]() ,

(21)

,

(21)

где ![]() – погрешность

заготовки по смещению, мм;

– погрешность

заготовки по смещению, мм;

![]() – погрешность

эксцентричности пробитого отверстия, мм;

– погрешность

эксцентричности пробитого отверстия, мм;

Согласно ГОСТ 7505-89

![]() = 0,8 мм.

= 0,8 мм.

![]() 1,5 мм.

1,5 мм.

Тогда

![]() = 1700

мкм.

= 1700

мкм.

Расчёт минимальных значений припусков производим по формуле [3], предварительно заполнив расчётную таблицу 3.7.

![]() ,

,

где ![]() - высота

неровностей, полученных на предыдущей операции;

- высота

неровностей, полученных на предыдущей операции;

![]() - глубина

дефектного слоя, полученного на предыдущей операции;

- глубина

дефектного слоя, полученного на предыдущей операции;

![]() -

пространственное отклонение, полученное на предыдущей операции.

-

пространственное отклонение, полученное на предыдущей операции.

Минимальные припуски

1) под черновое точение

![]() =2*(150+250+1700+124)=2*2224

мкм;

=2*(150+250+1700+124)=2*2224

мкм;

2) под чистовое точение

![]() =2*(50+50+102+124)=2*326

мкм;

=2*(50+50+102+124)=2*326

мкм;

3) под предварительное шлифование

![]() =2*(30+30+68+124)=2*252мкм;

=2*(30+30+68+124)=2*252мкм;

4) под чистовое шлифование

![]() =2*(5+15+34+90)=2*144

мкм.

=2*(5+15+34+90)=2*144

мкм.

Определяем расчетный

размер ![]() путем

последовательного прибавления расчетного минимального припуска каждого

технологического перехода, начиная с минимального размера:

путем

последовательного прибавления расчетного минимального припуска каждого

технологического перехода, начиная с минимального размера:

![]() =64,81мм;

=64,81мм;

![]() =64,81+0,288=65,098 мм;

=64,81+0,288=65,098 мм;

![]() = 65,098+0,504=65,602 мм;

= 65,098+0,504=65,602 мм;

![]() =65,602+0,652=66,254 мм;

=65,602+0,652=66,254 мм;

В графу ![]() записываем расчётные

размеры. Графу «допуск» заполняем в соответствии с достигнутой точностью при

обработке деталей на данной операции.

записываем расчётные

размеры. Графу «допуск» заполняем в соответствии с достигнутой точностью при

обработке деталей на данной операции.

Наибольшие предельные

размеры ![]() определяем

прибавлением допуска к наименьшему предельному размеру:

определяем

прибавлением допуска к наименьшему предельному размеру:

![]() =64,81+0,046=64,856 мм;

=64,81+0,046=64,856 мм;

![]() =65,1+0,19=65,29 мм;

=65,1+0,19=65,29 мм;

![]() =65,6+0,3=65,9 мм;

=65,6+0,3=65,9 мм;

![]() =66,3+3,2=69,5 мм;

=66,3+3,2=69,5 мм;

Предельные значения

припусков ![]() определяем

как разность наибольших предельных размеров и

определяем

как разность наибольших предельных размеров и ![]() - как разность наименьших

предельных размеров предыдущего и выполняемого переходов:

- как разность наименьших

предельных размеров предыдущего и выполняемого переходов:

![]() = 65,29-64,856=0,434 мм;

= 65,29-64,856=0,434 мм;

![]() = 65,9-65,29=0,61мм;

= 65,9-65,29=0,61мм;

![]() = 69,5-65,9=3,6мм;

= 69,5-65,9=3,6мм;

![]() = 65,1-64,81=0,29 мм;

= 65,1-64,81=0,29 мм;

![]() = 65,6-65,1=0,5 мм;

= 65,6-65,1=0,5 мм;

![]() = 66,3-65,6=0,7 мм;

= 66,3-65,6=0,7 мм;

Общие припуски Z0max и Z0min рассчитываем, суммируя их промежу-

точные значения и записывая их внизу соответствующих граф:

![]() =700+500+290=1490 мкм;

=700+500+290=1490 мкм;

![]() =3600+610+434=4644 мкм.

=3600+610+434=4644 мкм.

Таблица 5.2-Расчёт припусков на обработку поверхности Ø65h11.

|

Технологические

переходы обработки поверхности |

Элементы припуска, мкм | Расчётный припуск, мкм |

Расчётный размер dp, мм |

Допуск d, мкм | Предельный размер, мм | Предельные значения припусков, мкм | |||||

|

|

T | r | ε |

|

|

|

|

||||

| Заготовка | 150 | 250 | 1700 | 124 | - | 66,254 | 3200 | 66,3 | 69,5 | - | - |

|

Точение черновое |

50 | 50 | 102 | 124 |

2* 326 |

65,602 | 300 | 65,6 | 65,9 | 700 | 3600 |

|

Точение чистовое |

30 | 30 | 68 | 124 |

2* 252 |

65,098 | 190 | 65,1 | 65,29 | 500 | 610 |

| Шлифование | 5 | 15 | 34 | 90 |

2* 144 |

64,81 | 46 | 64,81 | 64,856 | 290 | 434 |

| Итого | 1490 | 4644 | |||||||||

Величину номинального припуска определяем с учётом несиммет-

ричности расположения поля допуска заготовки по формуле (18).

![]() , (22)

, (22)

где ![]() - нижнее отклонение

заготовки

- нижнее отклонение

заготовки ![]() =1,1

мм;

=1,1

мм;

![]() - нижнее отклонение размера

детали Нз=0,19 мм.

- нижнее отклонение размера

детали Нз=0,19 мм.

![]() =1,49+(-1,1)-(-0,19)=0,58 мм.

=1,49+(-1,1)-(-0,19)=0,58 мм.

Номинальный диаметр заготовки

![]() ,

(23)

,

(23)

![]() =66,3+0,58=66,88 мм.

=66,3+0,58=66,88 мм.

Производим проверку правильности расчётов по формуле [3]

![]() (24)

(24)

434-290=190-46 144=144

610-500=300-190 110=110

3600-700=3200-300 2900=2900

Проверка показывает, что расчёты припусков выполнены правильно.

Cтроим схему графического расположения припусков и допусков верхности Ø65h11 (рисунок 5.2).

На остальные поверхности заготовки припуски назначаем по ГОСТ 7505-89 и результаты сводим в таблицу 5.3.

Таблица 5.3- Припуски и допуски на обрабатываемые поверхности вала

| Размер | Припуск | Допуск | |

| табличный | расчетный | ||

| 1 | 2 | 3 | 4 |

| Æ222h11 | 2*3,5 |

|

|

| Æ90 | 2*2,5 |

|

|

| Æ70H7 | 2*2,4 |

|

|

| 65 | 2*0,94 |

|

|

| 30 | 6 |

|

|

| 5 | 2,5 |

|

|

7 Расчёт режимов резания

7.1. Расчёт режимов резания аналитическим методом

Операция 010- токарная. Черновое и чистовое точение Æ90, Æ70Н7, размер 30, 65. Станок токарно-винторезный с ЧПУ модели 16К20Ф4. Резец проходной Т15К6, проходной упорный Т5К10, проходной отогнутый Т15К6.

Поверхность Æ70Н7 :

Выбираем геометрические параметры:

φ = 45ْ H1,2=25, В1 = 16, В2 =16, φ1 =20ْ , r=3.

Глубина резания t= 0,9 мм;

Подача ![]() =0,6-1,2мм/об ,

принимаем S=0,9.

=0,6-1,2мм/об ,

принимаем S=0,9.

Скорость резания рассчитываем по формуле [12]

![]() (25)

(25)

где ![]() - постоянный

коэффициент;

- постоянный

коэффициент;

![]() - стойкость

инструмента;

- стойкость

инструмента;

![]() -поправочный

коэффициент;

-поправочный

коэффициент;

![]()

![]()

![]() - показатели степеней.

- показатели степеней.

![]() =340;

=340; ![]() =60мин;

=60мин; ![]() =0,2;

=0,2; ![]() =0,15;

=0,15; ![]() =0,45

=0,45

Поправочный коэффициент рассчитываем по формуле[12]

![]() =

=![]() ,

(22)

,

(22)

где ![]() - коэффициент,

учитывающий влияние материала заготовки;

- коэффициент,

учитывающий влияние материала заготовки;

![]() -

коэффициент, учитывающий состояние поверхности;

-

коэффициент, учитывающий состояние поверхности;

![]() - коэффициент,

учитывающий материал заготовки, остальные коэффициенты учитывают условия

обработки и геометрию режущего инструмента.

- коэффициент,

учитывающий материал заготовки, остальные коэффициенты учитывают условия

обработки и геометрию режущего инструмента.

![]() (26)

(26)

![]() =1 ;

=1 ;![]() =0,8;

=0,8; ![]() =1;nv=1.

=1;nv=1.

![]()

Kφv =1; Kφ1v =0,94; Krv =1,03; Kqv =1; Kov =1.

![]() =0,8*0,94*1,03*1,36=1,053

=0,8*0,94*1,03*1,36=1,053

![]() .

.

Частоту вращения шпинделя при обработке рассчитываем по формуле [12]

![]() , (27)

, (27)

где ![]() – скорость резания, м/мин;

– скорость резания, м/мин;

![]() – диаметр

поверхности, мм.

– диаметр

поверхности, мм.

Поверхность Æ 100

![]() мин

мин![]()

Принимаем по паспорту станка

![]() =800мин-1

=800мин-1

Действительная скорость резания

![]() м/мин.

м/мин.

Силу резания ![]() рассчитываем

по формуле [12]

рассчитываем

по формуле [12]

![]() ,

(28)

,

(28)

где ![]() – постоянный

коэффициент;

– постоянный

коэффициент;

![]() – поправочный

коэффициент;

– поправочный

коэффициент;

![]() ,

, ![]() ,

, ![]() – показатели

степеней.

– показатели

степеней.

![]() =300;

=300; ![]() =1,0;

=1,0; ![]() =0,75;

=0,75;![]() =-0,15

=-0,15

Поправочный коэффициент рассчитываем по формуле[12]

![]() (29)

(29)

![]()

![]()

![]() =1,0;

=1,0; ![]() =1,0;

=1,0; ![]() =1,0;

=1,0; ![]() =1,04.

=1,04.

![]() =1,127*1*1*1*1,04=1,172

=1,127*1*1*1*1,04=1,172

![]() Н

Н

Мощность резания рассчитываем по формуле [12]

![]() (30)

(30)

где ![]() – сила резания, Н;

– сила резания, Н;

![]() – скорость резания,

м/мин.

– скорость резания,

м/мин.

![]() кВт.

кВт.

Мощность двигателя

главного привода станка ![]() =13 кВт, К.П.Д. привода станка

=13 кВт, К.П.Д. привода станка ![]() =0,85. Тогда

=0,85. Тогда

![]() , (31)

, (31)

![]() =13*0,85=11,05 кВт.

=13*0,85=11,05 кВт.

![]() , т.е. 0,402<11,05

, т.е. 0,402<11,05

Таким образом, привод станка обеспечивает обработку при заданных режимах.

7.2 Расчёт режимов резания по нормативам

Операция 025 – вертикально-сверлильная. Сверление 4 отверстий Ø8 на глубину 25мм, отверстия сквозные . Станок модели 2Н118. Инструмент сверло из быстрорежущей стали Р6М5.

Длину рабочего хода рассчитываем по формуле[10]

![]() , (32)

, (32)

где ![]() длина резания, мм;

длина резания, мм;

![]() длина подвода, врезания и

перебега, мм.

длина подвода, врезания и

перебега, мм.

![]() =25мм;

=25мм; ![]() 6мм

6мм

![]() 25+6=31мм

25+6=31мм

Подача при сверлении определяется по формуле с.266[10]

So = Soт * Ks (33)

Ks = Ksl * Ksж * Ksи * Ksd * Ksм , (34)

где Ksl – коэффициент, учитывающий глубину сверления;

Ksж – коэффициент, учитывающий жесткость технологической системы;

Ksи – коэффициент, учитывающий материал инструмента;

Ksd – коэффициент, учитывающий тип обрабатываемого отверстия;

Ksм – коэффициент, учитывающий марку обрабатываемого материала.

Табличное значение подачи

Soт =0,1 мм/об

Ks = 0,82*0,5*1*1*1=0,41

So = 0,1*0,41=0,041 мм/об

Определяем стойкость

инструмента по нормативам Т![]() в минутах резания.

в минутах резания.

Т![]() =К

=К![]() *Т

*Т![]() *

*![]() (35)

(35)

Где Т![]() -стойкость инструмента

наладки.

-стойкость инструмента

наладки.

Т![]() =10 мин.

=10 мин.

К![]() -коэффициент, учитывающий

количество инструментов в наладке.

-коэффициент, учитывающий

количество инструментов в наладке.

К![]() =1

=1

![]() - коэффициент времени резания

инструмента

- коэффициент времени резания

инструмента

(36))

(36))

![]()

Т![]() =1*10*0,806=8,06мин

=1*10*0,806=8,06мин

Скорость резания определяется по формуле с.268[10]

V=VT *KV (37)

Табличное значение скорости

![]() 37 м/мин

37 м/мин

Kv = Kvм * Kvи * Kvd * Kvo * Kvl , (38)

где Kvм – коэффициент, учитывающий марку обрабатываемого материала;

Kvи – коэффициент, учитывающий материал инструмента;

Kvd – коэффициент, учитывающий тип отверстия;

Kvo – коэффициент, учитывающий условия обработки;

Kvl – коэффициент, учитывающий длину сверления.

Kv = 0,91*0,9*0,8*1*1=0,655

V= 37*0,655=24,235 м/мин

Частоту вращения инструмента рассчитываем по формуле [10]

, (39)

, (39)

где - ![]() скорость резания,

м/мин;

скорость резания,

м/мин;

![]() диаметр фрезы,

диаметр фрезы, ![]() 10мм.

10мм.

![]() мин

мин![]()

По паспорту станка принимаем частоту вращения

n=1000 мин-1

Действительная скорость резания

![]() (40)

(40)

![]() м/мин

м/мин

Рассчитываем минутную подачу по принятому значению числа оборотов шпинделя.

s![]() =sо пр*n

(41)

=sо пр*n

(41)

.n-частота вращения шпинделя по паспорту станка, мин![]() .

.

s![]() =0,05*1000=50мм/мин.

=0,05*1000=50мм/мин.

Осевая сила резания определяется по формуле c.124 [11]

Po=Pтабл * Кр , (42)

Где Pтабл – табличное значение силы резания;

Кр коэффициент, зависящий от обрабатываемого материала

Po = 1450 * 1=1450 Н

Мощность резания определяется по формуле c.126 [11]

Nр=Nтабл * КN , (43)

Где Nтабл – табличное значение мощности;

КN – коэффициент, зависящий от обрабатываемого материала

Nр=0,22*1=0,22

Мощность двигателя

главного привода станка ![]() =2,2 кВт, К.П.Д. привода станка

=2,2 кВт, К.П.Д. привода станка ![]() =0,85. Тогда

=0,85. Тогда

![]() , (44)

, (44)

![]() =2,2*0,85=1,87 кВт.

=2,2*0,85=1,87 кВт.

![]() , т.е. 0,22<1,87

, т.е. 0,22<1,87

Таким образом, привод станка обеспечивает обработку при заданных режимах.

Аналогично рассчитываем режимы резания на остальные операции и результаты сводим в таблицу 6.1

Таблица 6.1 – Сводная таблица режимов резания

| Номер операции | Наименование операции |

Глубина резания t, мм |

Длинна резания L, мм, (d) |

Подача S0 ,мм/об |

Скорость V, м/сек |

Частота вращения, мин-1 |

Подача S |

Основное время t |

|

|||||||

| расч | прин | расч | прин | прин | Прин | прин |

|

|||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | ||||||

|

Токарная с ЧПУ Установ 1: 1.Точить поверхность 1 а)предварительно б)окончательно 2. Точить поверхность 2 а)предварительно б)окончательно 3. Точить поверхность 3 а)предварительно б)окончательн, снять фаску 5 4. Точить поверхность 4 а)предварительно б)окончательн, снять фаску 6 в)тонко Установ 2: 1.Точить поверхность1 а)предварительно б)окончательн, снять фаску 3 2.Точить выточку 2 |

1,75 0,5 2,1 0,9 2,45 0,7 2,45 1,4 0,22 2,45 0,7 1,5 |

72 36 69,5 69,5 75 75 164 72 72 120 120 30 |

0,31 0,34 0,5 0,41 0,33 0,2 0,9 0,13 0,13 0,5 0,22 0,46 |

0,3 0,35 0,5 0,4 0,35 0,2 0,9 0,125 0,125 0,5 0,2 0,5 |

86 94,17 176,5 20,95 185,6 158,4 167,8 110 124,8 170,7 287,1 197,4 |

94 94 180 227 188 188 175,8 110 138,5 188 280 188 |

315 315 250 315 630 630 800 500 630 250 400 400 |

94,5 110,25 125 126 220,5 126 720 62,5 78,75 125 80 160 |

0,76 0,33 0,56 0,55 0,34 0,5 0,23 1,15 0,914 0,96 1,5 0,19 |

|

||||||

| 010 |

Вертикально-протяжная 1.Протянуть шпоночный паз 1. |

4,3 | 65 | 0,15 | 0,15 | 2,4 | 40 | 0,1 |

|

|||||||

| 015 |

Вертикально-протяжная 1.Протянуть шпоночный паз 2 |

4,3 | 65 | 0,15 | 0,15 | 2,4 | 40 | 0,1 |

|

|||||||

| 020 |

Токарная 1.Точить поверхность Ø222 а)предваритель б)окончательно, снять фаску 1, 2. |

2,45 1,4 |

30 30 |

0,5 0,22 |

0,5 0,2 |

117,9 167,5 |

112 174 |

160 250 |

80 50 |

0,38 0,6 |

|

|||||

| 025 |

Вертикально-сверлильная 1.Сверлить 4 отверстия Ø8 |

4 | 31 | 0,041 | 0,5 | 24,2 | 25 | 1000 | 50 | 0,62 |

|

|||||

| 030 |

Вертикально-зубофрезерная 1.Фрезеровать зубья колеса |

6,5 | 30 | 2,4 | 2,5 | 56 | 70 | 100 | 3,47 | 8,65 |

|

|||||

| 045 |

Плоскошлифовальная 1.Шлифовать торец 1 |

0,3 | 222 | 0,0017 | 0,002 | 15 | 12,6 | 3340 | 6,68 | 2,64 |

|

|||||

| 050 |

Плоскошлифовальная 1.Шлифовать торец 2 |

0,3 | 90 | 0,0027 |

0,002 |

15 | 12,6 | 3340 | 6,68 | 1,07 |

|

|||||

| 055 |

Зубошлифовальная 1. Шлифовать зубья колеса |

0,02 | 30 | 0,005 | 0,005 | 10 | 809 | 1500 | 0,67 | 8,6 |

|

|||||

8 Расчет норм времени

8.1 Расчёт нормы времени на операцию 010 – токарную с ЧПУ

Тип производства изготовления колеса соответствует мелкосерийному производству, в котором в качестве нормы времени рассчитывается штучно-калькуляционное время [15]

![]() , (45)

, (45)

где ![]() – основное время;

– основное время;

![]() - подготовительно-заключительное

время;

- подготовительно-заключительное

время;

![]() время на установку, снятие детали;

время на установку, снятие детали;

![]() время на закрепление, открепление

детали;

время на закрепление, открепление

детали;

![]() время на управление станком;

время на управление станком;

![]() время на измерение выполняемых

размеров;

время на измерение выполняемых

размеров;

![]() время на техническое обслуживание

рабочего места;

время на техническое обслуживание

рабочего места;

![]() время на организационное

обслуживание рабочего места;

время на организационное

обслуживание рабочего места;

![]() - время на

отдых.

- время на

отдых.

Основное время рассчитываем по формуле [15]

![]() , (46)

, (46)

где ![]() длина резания,

длина резания, ![]() =65мм;

=65мм;

![]() величина врезания и перебега,

величина врезания и перебега, ![]() 12мм [11]

12мм [11]

![]() количество рабочих ходов,

количество рабочих ходов, ![]() ;

;

![]() подача на оборот,

подача на оборот, ![]() 0,125мм/об;

0,125мм/об;

![]() частота вращения шпинделя,

частота вращения шпинделя, ![]() 500 мин

500 мин![]() .

.

Основное время на операцию

![]() 0,67мин

0,67мин

Вспомогательное время рассчитываем по формуле [15]

![]() , (47)

, (47)

где ![]() время на установку и

снятие детали,

время на установку и

снятие детали, ![]() 0,3мин;

0,3мин;

![]() время на закрепление и открепление

детали,

время на закрепление и открепление

детали, ![]() 0,19мин;

0,19мин;

![]() время на приемы управления

станком;

время на приемы управления

станком;

![]() время на измерение детали.

время на измерение детали.

Время на приемы управления детали состоит из:

1) времени подведения инструмента к детали– 0,025мин;

![]() мин

мин

Время на измерение детали состоит из времени измерения нутромером диаметра Æ70.

![]() мин

мин

Вспомогательное время

![]() мин

мин

Для крупносерийного производства вспомогательное время рассчитываем по формуле

![]() , (48)

, (48)

где ![]() коэффициент, зависящий

от типа производства,

коэффициент, зависящий

от типа производства, ![]() 1,85.

1,85.

![]() мин

мин

Оперативное время рассчитывается по формуле[15]

![]() (49)

(49)

![]() мин

мин

Время на обслуживание рассчитывается по формуле[15]

![]() , (50)

, (50)

где ![]() время на

организационное обслуживание, мин;

время на

организационное обслуживание, мин;

![]() время на техническое

обслуживание, мин.

время на техническое

обслуживание, мин.

Время на организационное обслуживание для шлифования определяется в проценах от оперативного времени . Для всех остальных операций определяется сумма времен на организационное и техническое обслуживание рабочего места.

Тоб. отд. = 0,098 мин.

Время на техническое обслуживание составляет

Штучно – калькуляционное время составляет

![]() мин.

мин.

8.2 Расчёт нормы времени на операцию 025 –вертикально-сверлильную

Тип производства изготовления зубчатого колеса соответствует мелкосерийному производству, в котором в качестве нормы времени рассчитывается штучно-калькуляционное время [15]

![]() , (51)

, (51)

где ![]() – основное время;

– основное время;

![]() - подготовительно-заключительное

время;

- подготовительно-заключительное

время;

![]() время на установку, снятие

детали;

время на установку, снятие

детали;

![]() время на закрепление, открепление

детали;

время на закрепление, открепление

детали;

![]() время на управление станком;

время на управление станком;

![]() время на измерение выполняемых

размеров;

время на измерение выполняемых

размеров;

![]() время на техническое обслуживание

рабочего места;

время на техническое обслуживание

рабочего места;

![]() время на организационное

обслуживание рабочего места;

время на организационное

обслуживание рабочего места;

![]() - время на

отдых.

- время на

отдых.

Основное время рассчитываем по формуле [15]

![]() , (52)

, (52)

где ![]() длина резания,

длина резания, ![]() =25мм;

=25мм;

![]() величина врезания и перебега,

величина врезания и перебега, ![]() 6мм [11]

6мм [11]

![]() количество рабочих ходов,

количество рабочих ходов, ![]() ;

;

![]() подача на оборот,

подача на оборот, ![]() 0,1мм/об;

0,1мм/об;

![]() частота вращения шпинделя,

частота вращения шпинделя, ![]() 1000 мин

1000 мин![]() .

.

Основное время на операцию

![]() 0,62мин

0,62мин

Вспомогательное время рассчитываем по формуле [15]

![]() , (53)

, (53)

где ![]() время на установку и

снятие детали,

время на установку и

снятие детали, ![]() 0,2мин;

0,2мин;

![]() время на закрепление и открепление

детали,

время на закрепление и открепление

детали, ![]() 0,24мин;

0,24мин;

![]() время на приемы управления

станком;

время на приемы управления

станком;

![]() время на измерение детали.

время на измерение детали.

Время на приемы управления детали состоит из:

1)времени подведения инструмента к детали– 0,05мин;

![]() мин

мин

Время на измерение детали состоит из времени измерения штангенциркулем диаметра Æ8.

![]() мин

мин

Вспомогательное время

![]() мин

мин

Для крупносерийного производства вспомогательное время рассчитываем по формуле

![]() , (54)

, (54)

где ![]() коэффициент, зависящий

от типа производства,

коэффициент, зависящий

от типа производства, ![]() 1,85.

1,85.

![]() мин

мин

Оперативное время рассчитывается по формуле[15]

![]() (55)

(55)

![]() мин

мин

Время на обслуживание рассчитывается по формуле[15]

![]() , (56)

, (56)

где ![]() время на

организационное обслуживание, мин;

время на

организационное обслуживание, мин;

![]() время на техническое

обслуживание, мин.

время на техническое

обслуживание, мин.

Время на организационное обслуживание для шлифования определяется в проценах от оперативного времени . Для всех остальных операций определяется сумма времен на организационное и техническое обслуживание рабочего места.

Тоб. отд. = 0,781 мин.

Время на техническое обслуживание составляет

Штучно – калькуляционное время составляет

![]() мин.

мин.

Расчеты норм времени на остальные операции выполняется аналогично и сводятся в таблицу

Таблица 7.1-Сводная таблица норм времени.

| Номер оп-ции | Наим оп-ции |

Оперативное время, tоп, мин |

Оснвремя |

Вспомог. время

|

Опера тив. время |

Время обслуж.

|

Время на отд.

мин |

Штучно-калькуляционн. время |

|||

|

|

|

|

|

|

|||||||

| 005 |

Токарная с ЧПУ Установ 1: 1.Точить поверхность 1 а)предварительно б)окончательно 2. Точить поверхность 2 а)предварительно б)окончательно 3. Точить поверхность 3 а)предварительно б)окончательн, снять фаску 5 4. Точить поверхность 4 а)предварительно б)окончательн, снять фаску 6 в)тонко Установ 2: 1.Точить поверхность1 а)предварительно б)окончательн, снять фаску 3 2.Точить выточку 2 |

9 9 9 9 9 9 9 9 9 9 9 9 |

0,76 0,33 0,56 0,55 0,34 0,50 2,7 1,15 0,914 1,5 0,19 0,96 |

0,357 0,3 0,3 0,3 0,3 0,3 0,3 0,3 0,3 0,3 0,3 0,3 |

0,035 0,025 0,065 0,025 0,065 0,025 0,105 0,025 0,025 0,025 0,135 0,065 |

0,13 0,13 0,16 0,22 0,13 0,22 0,16 0,17 0,17 0,22 0,16 0,16 |

1,911 1,172 1,23 1,558 1,145 1,045 3,095 1,508 1,409 2,508 1,291 1,931 |

0,124 0,076 0,080 0,101 0,074 0,065 0,201 0,098 0,092 0,163 0,084 0,126 |

0,471 1,236 1,54 1,571 ,284 1,485 4,321 2,118 1,876 2,583 2 1,986 |

||

| 010 |

Вертикально-протяжная 1.Протянуть шпоночный паз 1. |

11 | 0,1 | 0,13 | 0,18 | 0,1 | 0,859 | 0,069 | 1,037 | ||

| 015 |

Вертикально-протяжн. 1.Протянуть шпоночный паз 2 |

11 | 0,1 | 0,13 | 0,12 | 0,1 | 0,784 | 0,060 | 0,968 | ||

| 020 |

Токарная 1.Точить поверхность Ø222 а)предваритель б)окончательно, снять фаску 1, 2. |

8 8 |

0,38 0,6 |

0,3 0,3 |

0,115 0,035 |

0,17 0,22 |

1,462 1,627 |

0,175 0,106 |

1,473 1,594 |

||

| 025 | Вертикально-сверлильная | 4 | 0,62 | 0,44 | 0,095 | 0,04 | 1,654 | 0,091 | 1,856 | ||

| 030 | Вертикально-зубофрезерная | 18 | 8,65 | 0,32 | 0,021 | 0,26 | 9,762 | 0,781 | 10,692 | ||

| 045 |

Плоскошлифовальная 1.Шлифовать торец 1 |

11 | 2,64 | 0,2 | 0,05 | 0,19 | 3,454 | 0,138 | 0,062 | 0,173 | 3,911 |

| 050 |

Плоскошлифовальная 1.Шлифовать торец 2 |

10,5 | 1,07 | 0,078 | 0,05 | 0,19 | 1,658 | 0,066 | 0,030 | 0,083 | 2,005 |

| 055 | Зубошлифовальная | 120 | 8,60 | 0,32 | 0,615 | 0,26 | 10,811 | 0,649 | 0,216 | 0,541 | 16,201 |

9 Определение типа производства

Тип производства в соответствии с ГОСТ 3.1108-74 характеризуется коэффициентом закрепления операций, который показывает число различных операций, закрепленных в среднем по цеху за каждым рабочим местом в течение месяца.

(57)

(57)

где О- количество операций, выполняемых на рабочем месте.

Р- принятое количество рабочих мест.

![]() (58)

(58)

где ![]() - нормативный

коэффициент загрузки оборудования

- нормативный

коэффициент загрузки оборудования

![]() - фактический коэффициент загрузки

станка.

- фактический коэффициент загрузки

станка.

![]() =

=![]() (59)

(59)

где m![]() - расчетное количество станков на операции.

- расчетное количество станков на операции.

Р- принятое количество рабочих мест.

Определяем расчетное

количество станков m![]() для каждой операции.

для каждой операции.

m![]() , (60)

, (60)

где T![]() – штучное время, мин;

– штучное время, мин;

N – годовой объем выпуска деталей, шт;

Fд действительный годовой фонд времени, ч.

![]() - нормативный

коэффициент загрузки оборудования (

- нормативный

коэффициент загрузки оборудования (![]() =0,85).

=0,85).

Количество станков на операции 005.

![]()

Принятое число станков Р=1,0

Коэффициент загрузки

![]()

Количество операций, выполняемых на рабочем месте.

![]()

Аналогичным образом рассчитываем количество операций, выполняемых на рабочем месте.

Таблица 8.1 Расчет коэффициента закрепления операций.

| Операция |

Fд,ч |

t |

m |

P |

|

O |

| 005 Токарная с ЧПУ | 4029 | 25,538 | 0,1860 | 1 | 0,1860 | 4,570 |

| 010 Вертикально-протяжная | 4029 | 1,037 | 0,0146 | 1 | 0,0146 | 58,22 |

| 015 Вертикально-протяжная | 4029 | 0,968 | 0,0135 | 1 | 0,0135 | 62,96 |

| 020 Токарная | 4029 | 3,07 | 0,1580 | 1 | 0,1580 | 30,63 |

| 025Вертикально-сверлильн. | 4029 | 1,856 | 0,0270 | 1 | 0,0270 | 31,48 |

| 030 Зубофрезерная | 3904 | 10,692 | 0,0800 | 1 | 0,0800 | 5,379 |

| 045 Плоскошлифовальная | 4029 | 2,077 | 0,0152 | 1 | 0,0152 | 55,92 |

| 050 Плоскошлифовальная | 4029 | 3,53 | 0,0258 | 1 | 0,0258 | 32,95 |

| 055 Зубошлифовальная | 3904 | 3,53 | 0,0266 | 1 | 0,0266 | 31,95 |

|

|

9 | 314,1 | ||||

Определяем коэффициент закрепления операций.

![]()

По ГОСТ 3.1121-84

принимаем мелкосерийноесерийное производство (20<К![]() <40).

<40).

10 Конструкторская часть

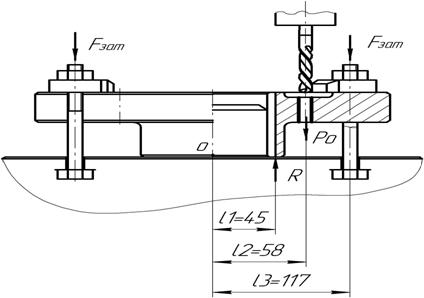

10.1 Поворотный стол нормализованный

10.1.1 Назначение и устройство станочного приспособления

Станочное приспособление предназначено для обработки деталей, отверстия в которых расположены по окружности.

Накладные поворотные столы устанавливаются на рабочий стол вертикального или радиально-сверлильного станка.

Плантшайба 1 стола установлена на пустотелом шпинделе 2 , который вращается во втулке 10, запрессованной в литом корпусе стола 11. В этот же корпус запрессована втулка 7 , в которой направляется реечный фиксатор 5, заскакивающий во втулку 3 под действием пружины 6.

Управление реечным фиксатором осуществляется через рукоятку 4. Для облегчения поворота плантшайба 1 опирается на шарики 13 , собранные в обойме 12 и заключенные между кольцами 14.

Осевой зазор , необходимый для вращения шпинделя с плантшайбой, регулируется гайкой 8, гайка стопорится винтом 9.

Центрирование рабочих приспособлений (наладок) на плантшайбе производится с помощью цилиндрической цапфы пальца, вставленного в конусное гнездо шпинделя 2. Для фиксации углового положения в случае необходимости к корпусу наладки привинчивается шпонка, входящая в точный паз плантшайбы. Закрепление наладок производится Т-образными болтами.

Кольца шарикоподшипника 14 шлифуются после сборки с плантшайбой и корпусом приспособления . Шарики расположены на плоскости , чем облегчается изготовление подшипника.

10.1.2 Расчет приспособления на прочность

На операции 025 вертикально- сверлильной крепление обрабатываемой детали к приспособлению осуществляется четырьмя болтами M10 8g×85.109.Ст3 ГОСТ 7798-70

Исходными данными для расчета приспособления является сила резания.

Расчет выполняем для операции 030

Сила резания бала рассчитана в п. 6.2:

Осевая сила резания определяется по формуле c.124 [11]

Po=Pтабл * Кр (61)

Где Pтабл – табличное значение силы резания;

Кр коэффициент, зависящий от обрабатываемого материала

Po = 1450 * 1=1450 Н

Внешними, действующими силами на деталь, являются: сила зажима Q, реакция стола приспособления R, силы резания Pо. Схема сил представлена на рис.3

Требуемую силу затяжки болтов рассчитаем из условия опрокидывания:

![]() =0

=0

Fзат*l3 + (4Fзат+Po)*l1 – Po*l2=0

![]()

![]()

Условие прочности болта на изгиб, учитывая эксцентричность нагружения c.45 [16]:

![]() ,

(62)

,

(62)

где Fзат – сила затяжки болтов

d1 – диаметр болта.

МПа

МПа

σи<[σ]=120МПа

Условие прочности на изгиб выполняется.

Условие прочности резьбы на срез c.33 [16]:

τ = Fзат /(π*dср *H*K*Kм )<=[ τ ] , (63)

где Fзат - сила затяжки болтов;

dср – средний диаметр болта;

H – высота гайки;

K – коэффициент полноты резьбы , для треугольной резьбы K= 0,87;

Kм – коэффициент неравномерности нагрузки по виткам резьбы.

Kм =0,5; H=12 мм; dср 9,025мм.

![]() МПа

МПа

[ τ ] = 0,4*σт =0,4*200=80 МПа

τ < [ τ ] Условие прочности резьбы на срез выполняется.

Выбранные крепежные элементы удовлетворяют условиям прочности.

Список используемых источников

1 Антонюк В.Е. Конструктору станочных приспособлений: Справ. пособие.- Мн.: Беларусь, 1991.

2 Афонькин М.Г. Производство заготовок в машиностроении / М.Г. Афонькин, М.В. Магницкая.- Л: Машиностроение, 1987.

3 Горбацевич А.Ф. Курсовое проектирование по технологии машиностроения / А.Ф. Горбацевич, В.А. Шкред.– Мн.: Выш. шк., 1983.

4 Горошкин А.К. Приспособления для металлорежущих станков: Справ. - М: Машиностроение, 1979.

5 Дипломное проектирование по технологии машиностроения / Под общ. ред. В.В. Бабука. – Мн.: Выш. шк., 1979.

6 Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Зуборезные, горизонтально-расточные станки. – М.: Машиностроение, 1974.

7 Общемашиностроительные нормативы режимов резания для технического нормирования работ на шлифовальных и доводочных станках. – М.: Машиностроение, 1974.

8 Общемашиностроительные нормативы времени вспомогательного на обслуживание рабочего места и подготовительно-заключительного для технического нормирования. Серийное производство. – М.: Машиностроение, 1974.

9 Прогрессивные режущие инструменты и режимы резания металлов: Справ. / В.И. Баранчиков, А.В. Жаринов, Н.Д. Юдина и др.; Под общ. ред. В.И. Баранчикова. - М.: Машиностроение, 1990.-400с.: ил.

10 Режимы резания металлов: Справ. / Под ред. Ю.В. Барановского - М.: Машиностроение, 1972.

11 Справочник технолога-машиностроителя. Т.1 / Под ред. А.Г. Косиловой, Р.К. Мещерякова.– М.: Машиностроение, 1985.

12 Справочник технолога-машиностроителя. Т.2 / Под ред. А.Г. Косиловой, Р.К. Мещерякова.– М.: Машиностроение, 1985.

13 Станочные приспособления: Справ. Т.1 / Под ред. Б.Н. Вардашкина и А.А. Шатилова. - М.: Машиностроение, 1984.

14 Технология автоматизированного производства. Т.2 / Под ред. А.А. Жолобова. – Мн.: Дизайн ПРО, 1997.

15 Курсовое проектирование по технологии станкостроения. Методические указания для студентов специальности Т.03.01.00 – Могилев: МГТУ, 2003. – 34с.

16 Детали машин. / М.Н. Иванов – М.: Высш. Шк., 1991 – 383с.

© 2009 База Рефератов