Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Разработка технологического процесса производства женских туфель с открытой носочной частью клеевого метода крепления

Курсовая работа: Разработка технологического процесса производства женских туфель с открытой носочной частью клеевого метода крепления

Министерство образования Российской Федерации

государственный технологический университет

Институт технологий легкой промышленности, моды и дизайна

Факультет технологий легкой промышленности и моды

Кафедра моды и технологий

КУРСОВОЙ ПРОЕКТ

по дисциплине «Технология изделий из кожи»

Тема: Разработка технологического процесса производства женских туфель с открытой носочной частью клеевого метода крепления

Казань,2009

Содержание

Введение

1. Литературный обзор

2. Обоснование выбора модели изделия. Общая характеристика модели изделия

2.1 Обоснование выбора модели изделия

2.2 Конструкторско-технологическая характеристика модели изделия

3. Обоснование выбора материалов

4. Проектирование технологического процесса сборки заготовок верха обуви

4.1 Подготовительные операции

4.2 Обоснование выбора способа обработки видимых краев деталей верха

4.3 Обоснование выбора метода сборки деталей в заготовку

4.4 Сборка заготовок верха обуви

5. Проектирование технологического процесса сборки и отделки обуви

5.1 Обоснование выбора метода формования заготовки на колодке

5.2 Обоснование выбора метода крепления подошвы

5.3 Обоснование выбора отделки обуви

5.4 Схема сборки обуви. Технологический процесс

Заключение

Список использованной литературы

Введение

Обувная промышленность является важной отраслью народного хозяйства, производящей товары народного потребления. Рост объема производства обуви требует значительного улучшения ее качества и расширения ассортимента. Особое значение приобретает организационно-техническое совершенствование производства заготовок верха обуви, занимающее важное место в процессе изготовления обуви.

От уровня технического оснащения заготовочного производства и совершенства технологии сборки заготовок в значительной мере зависит объем выпускаемой обуви, ее качество и ассортимент.

Обувь занимает ведущее положение и является предметом первой необходимости. Она предназначена для защиты ног человека от неблагоприятных воздействий внешней среды - холода, чрезмерного нагрева, сырости, пыли, грязи, механических повреждений, а также служит предметом украшения человека. В последнее время в обувном производстве предусмотрено использование малооперационной технологии, позволяющей осуществить внедрение новейших автоматизированных машин и агрегатов, выполняющих несколько операций, а также полуавтоматических линий. Так, до конца 80-х гг. в нашей стране производилось свыше трех пар обуви на человека. Сейчас на рынке преобладает обувь импортного производства, а наши предприятия, к сожалению, не заявили о себе как фирменные производители обуви.

1 Литературный обзор

В настоящее время на рынке легкой промышленности существует огромное количество различных предприятий, которые являются производителями современной обуви. Благодаря отсутствию дефицита в этой области потребитель имеет возможность выбора. Но известно, что увеличение предложения не всегда влечет за собой увеличение спроса. Большое разнообразие ассортимента изделий не гарантирует удовлетворение потребностей населения. Современный покупатель предъявляет к обуви, параллельно с требованиями технологичности, долговечности такие требования, как неординарный подход к конструированию в сочетании с практичностью и комфортностью. Эверц Манфред предложил новый подход к изготовлению подошв(2286703). Его внутренняя подошва (под понятием "внутренняя подошва" здесь понимается, с одной стороны, как жестко связанная с подошвой обуви внутренняя подошва, так и свободно лежащая на ней внутренняя подошва, которая также может обозначаться как стелька. Понятие "внутренняя подошва" является обобщенным понятием,которым понимаются покрывающие подошвы и стельки) имеет основную подошву, которая состоит из слоя двухслойного вспененного упругого материала. Поверх указанного слоя материала нанесен гладкий покрывающий слой. В то время как слой двухслойного вспененного упругого материала имеет твердость предпочтительно между 10° и 20° по Шору А, за счет покрывающего слоя создается кашированная внутренняя подошва, которая имеет твердость между 30° и 40° по Шору А. Слой двухслойного вспененного упругого материала может представлять собой слой латекса и/или пенополиуретана. Внутренняя подошва с описанными парами материалов обеспечивает замечательное массажное или акупрессурное воздействие и может быть выполнена для целенаправленного воздействия на отдельные органы или части тела, не вызывая чрезмерного раздражения.

В патенте 2150876 изложено изобретение, которое может быть использовано при изготовлении подошв различной по назначению обуви, том числе ортопедической и спортивной. Ходовая поверхность подошвы обуви выполнена с участками, соответствующими анатомическому строению следа стопы человека. По меньшей мере один указанный участок выполнен в виде слепка по крайней мере части следа стопы человека и образован путем изменения его положения, и/или ориентации по глубине слепка, и/или относительно продольной и поперечных осей подошвы. Изобретение позволяет повысить эргономические характеристики подошвы обуви и снизить утомляемость мышц стопы. Что же касается улучшения гигиеничности изделия, то в этом направлении тоже много полезных изобретений. В патенте 2064283 рассмотрена вентилируемая обувь. Сущность изобретения: обувь, согласно данному изобретению, обеспечивает вентиляцию 5 - 80 проц. площади поверхности ног путем конвекции воздуха через частые отверстия, выполненные как в чулке, так и в стельке. Теплый воздух поднимается по вентиляционным каналам к верхнему краю обуви, сообщающемуся с атмосферой. Верхние края вентиляционных каналов, по желанию потребителя, могут быть открыты или закрыты посредством тканевой манжеты. Стелька и чулок, имеющие решетчатую конструкцию, могут оказывать массирующее действие на кожу ноги, что способствует улучшению кровообращения.

В патенте 94019198 предложена вентилируемая обувь, содержащая верх с подошвой, имеющей вкладную разборную часть, образующую со стелькой заполненную амортизирующим пористым материалом камеру съемного воздушного насоса, снабженного пружиной, выполненной в виде плоской пластины по всей длине эластичной стельки с увеличивающейся упругостью от носочной к пяточной ее части, и регулируемыми впускным и выпускным клапанами, сообщенного с внутренним пространством обуви посредством веерообразных каналов, заканчивающихся в зоне расположения пальцев ноги общим дугообразным устьем, и соединенного с воздухозаборным каналом, позволяет упростить конструкцию и повысить эксплуатационные свойства.

В патенте 93026291 за основу была взята способность теплого воздуха быть всегда легче холодного и подниматься вверх. В конструкции на его место в пространство между чулком, стелькой и обувью опускается холодный воздух с верхнего края обуви. Таким образом происходит вентиляция ног за счет конвекции через отверстия как в чулке, так и в стельке. Теплый воздух поднимается через специальные каналы к верхнему краю обуви и выходит наружу. Специальные каналы могут быть открыты или закрыты у верхнего края обуви, например с помощью тканевой манжеты. Решетчатая стелька и чулок оказывают массирующее влияние на кожу, улучшая кровообращение.

Исходя из анализа приведенных выше патентных источников, можно сделать вывод о том, что для обеспечения постоянного прогресса в области легкой промышленности необходимо использование новых подходов к конструированию и применение новых материалов, улучшенных технологий. Также необходимо учитывать динамичную смену предпочтений и потребительских требований современного покупателя, уметь ориентироваться в модных тенденциях. Следовательно, у каждой фирмы должна быть программа разработки новых моделей. При этом необходимо учитывать правильность конструирования модели с позиции анатомического строения стопы, обоснованного выбора материалов, климатических условий предполагаемого региона носки обуви, возрастной группы, удачного рекламирования и установления оптимальной стоимости изделия для покупателей с определенным уровнем дохода. Дизайнеры должны сознательно руководствоваться принципами изменения моды и длительностями циклов «покупательского спроса». Это позволит предприятиям изготавливать конкурентоспособную продукцию не только внутри страны, но и за ее пределами. Прогнозирование путей развития моды может базироваться на анализе происходящего и текущего - это даст возможность понять потребности покупателей.

Наиболее важную роль в прогнозировании играют тренмейкеры. Они занимаются непосредственным поиском новых направлений и идей. Сегодня эта профессия является крайне востребованной в мировой индустрии. Умение видеть новое в знакомой обстановке, находить нестандартную трактовку обыденным вещам - уникальная черта, необходимая в этой работе. Их идеи отражаются в трендах моды на предстоящий сезон.

Известно, что для достижения рентабельности производства, также необходимо правильное прогнозирование потребительского спроса. Поэтому в комплексе маркетинга значительное внимание уделено изучению факторов, оказывающих влияние на процесс принятия потребителем решения о покупке. И одним из них является внутренняя мотивация, направленная на удовлетворение определенной потребности. Результаты ее изучения важны, с точки зрения формирования правильной ассортиментной политики. Мотивация лежит в основе поведения покупателя и является результатом постоянного взаимовлияния определенного комплекса сознательных и бессознательных, чувственных, интеллектуальных, культурных и физиологических потребностей и позволяет спрогнозировать изменения в ориентировании рынка.

Результаты многочисленных опросов, проводимых в развитых европейских государствах, указывают на то, что комфортность становится главным мотивирующим фактором при выборе повседневной обуви. В России подобное исследование проводилось среди покупателей г. Красноярска.

В целом, анализируя современные информационные источники и полученные в ходе опроса данные, исследователи пришли к выводу, что повышение комфортности становится приоритетным направлением развития ассортимента обувных материалов, совершенствования моделирования и конструирования обуви, разработки параметров современного обувного производства. И сейчас, многие передовые предприятия переориентировались именно на производство обуви «Comfort». Модель женских туфель, рассматриваемая в данной работе, явилась результатом изучения и глубокого осмысления данных маркетинговых исследований, патентных источников и материалов модных журналов, актуальных в настоящее время.

2. Обоснование выбора модели изделия. Общая характеристика модели изделия.

2.1 Обоснование выбора модели изделия

В курсовой работе рассматривается технология обработки и сборки женских туфель с открытой носочной частью клеевого метода крепления. Они предназначены для носки в летнее время и в закрытых помещениях. Главные требования, предъявляемые к их конструкции: эстетичность внешнего вида, легкость, гибкость, изящество деталей, оригинальность дизайна, отличающая их от повседневных туфель.

Основными требованиями, предъявляемыми для женской обуви являются комфортность и «дизайн». Исходя из этого, следует, что при изготовлении данной модели необходимо учитывать и упругопластические характеристики материалов. В комплексе свойств, определяющих качество обуви, немаловажную роль играет и ее способность приформовываться к стопе, т. к. именно эта характеристика в значительной степени определяет удобство обуви в носке. Для повышения потребительского спроса необходимым условием является соответствие модели современным представлениям о моде. Классический стиль всегда пользуется большой популярностью среди покупателей, поэтому данные туфли вполне соответствуют такому критерию оценки.

Практичность данной модели достигается за счет использования классического черного цвета для деталей верха. Также это позволяет продлить время их соответствия потребительскому спросу. Изюминкой данной модели, которая придает ей особый шарм, является декоративное украшение в виде банта. Потенциальными покупателями этих туфель могут выступать люди разного социального положения.

2.2 Конструктивно–технологическая характеристика модели изделия

Туфли изготовлены на колодке 8242, группа обуви выходная (модельная), размер группы обуви с 210 по 275, исходным является 240 размер. Интервал между смежными размерами 5 миллиметров, полнота от 1 до 12, высота каблука 40мм. Скрепление деталей верха осуществляется с помощью ниточного метода, используются настрочные и тачные швы. Для крепления деталей низа применяется клеевой метод. Конструкция состоит из полукруговой союзки, задинки, декоративных деталей, плоской подошвы, набойки, каблука.Удерживание обуви на стопе происходит за счет натяжения линии канта. Способ обработки видимых краев деталей – загибка.

Нормативным документом, в соответствии с которым изготавливается модель является ГОСТ 19116-2005 «Обувь модельная. Технические условия». Технический паспорт модели представлен в таблице 1.

Таблица 1- технический паспорт модели

| Наименование деталей | Количество деталей на пару | Наименование | Толщина деталей, мм |

|

||||||

| Материал | ГОСТ,ОСТ,ТУ | |||||||||

| 1 | 2 | 3 | 4 | 5 |

|

|||||

|

1 Полукруговая союзка |

2 | СК «Неве» | ГОСТ 28144-89 | 1.0 |

|

|||||

|

2 Подкладка под внутреннюю круговую союзку |

2 | подкладочная кожа хромового дубления из выростка | ГОСТ 940-88 | 0,8 |

|

|||||

|

3 Подкладка под круговую полусоюзку |

2 | подкладочная кожа хромового дубления из выростка | ГОСТ 940-88 | 0,8 |

|

|||||

| 5 Вкладная стелька | 2 | нетканое полотно «Стелан» | ТУ 17-21-07-55-96 | 0,4 |

|

|||||

| 6 Межподкладка под полукруговую союзку | 2 | Трикотаж с термоклеевым покрытием | ТУ-17-21-186-96 | 0,57 |

|

|||||

|

6 Декоративный элемент 1 |

2 | СК «Неве» | ГОСТ 28144-89 | 1,0 |

|

|||||

| 7 Подошва | 2 | ПУ | ГОСТ 29277-92 |

|

||||||

| 8 Каблук | АБС-пластик | ГОСТ 12632-79 |

|

|||||||

| 9 Декоративный элемент 2 | 2 | СК «Неве» | ГОСТ 28144-89 | 1,0 |

|

|||||

|

10 Декоративный элемент 3 |

2 | СК «Неве» | ГОСТ 28144-89 | 1,0 |

|

|||||

| 11 Подкладка под декоративный элемент 1 | 2 | подкладочная кожа хромового дубления из выростка | ГОСТ 940-88 | 0,8 |

|

|||||

| 12 Простилка | 2 | Иглопробивное нетканое полотно | ТУ 8391-001-50099417-2001 |

|

||||||

| 13 Основная стелька | 2 | Картон стелечный с улучшенными формовочными свойствами марки СОП | ГОСТ 9542-89 | 2,2 |

|

|||||

| 14 Задник | 2 | Durexan T 24 | - | 1,0 |

|

|||||

| 15 Набойка | 2 | Полиуретан | - | - |

|

|||||

| 16 Вкладная стелька | 2 | Картон пониженной толщины 0,91 – 1,11 мм марки СОП | ГОСТ 9542-89 | 0,7 |

|

|||||

| 17 Мягкий подпяточник | 2 | пенополиуретан | - | - |

|

|||||

3. Обоснование выбора материалов

Обувь подразделяют в основном по материалам, из которых состоят детали верха и низа. В настоящее время для изготовления обуви применяют кожу, текстильные материалы, резиновые пластины, искусственные кожи, пленочные материалы, картон, бумагу, пластмассы, дерево, металлы.

Свойства продукции тесно связаны между собой и зависят друг от друга. Изменение одних свойств сопровождается изменением других; в ряде случаев улучшение одних свойств может привести к ухудшению других, поэтому важны оптимальные соотношения свойств изделия. К материалам летних женских туфель с открытой носочной частью предъявляют требования эластичности, мягкости, лучшего внешнего вида (фактура поверхности, цвет и т.п.). В модельной обуви к материалам предъявляю требования эластичности, мягкости, лучшего внешнего вида (фактура поверхности, цвет и т.п.) и в меньшей степени — требование износостойкости, столь важное для повседневной и специальной обуви. Учитывая то, что обувь должна быть красивой, современной и выразительной, форма обуви должна соответствовать ее целевому назначению и гармонировать с одеждой и должна быть, прежде всего, удобной, данная модель по внешнему виду отвечает запросам потребителей. Нормальная работа стопы возможна только при использовании обуви правильно подобранной по размеру и полноте, гигиеничной, гибкой в пучковой и жесткой в геленочно-пяточной части. Требования к обуви и материалам для ее изготовления зависят от климатических условий, в которых она будет носиться. Она должна быть удобной и легкой, не затруднять движений и поддерживать нормальный микроклимат внутри обувного пространства. Материал должен быть водостойким с лицевой стороны, паропроницаемым, гигроскопичным, стойким к действию пота, иметь высокие показатели влагопоглощения и влагоотдачи. Пористость структуры материала обеспечивает низкую теплопроводность и меньшую массу изделия. Материал не должен выделять вещества, вызывающие заболевания кожи стопы или других органов. Также материал должен быть способным приформовываться к стопе, не оказывать давления на стопу, но в то же время и быть формоустойчивым. Для обеспечения надежности материал должен обладать высоким сопротивлением к многократному изгибу, усталостной прочностью, достаточной прочностью при растяжении, чтобы сохранить целостность при изготовлении и носке обуви. Детали верха обуви соединяют в основном ниточными швами, поэтому материал должен иметь высокое сопротивление прорыву ниточным швом обуви. Также важны адгезионные свойства, т.к. для соединения верха с низом используется клеевой метод крепления. Союзка наиболее ответственная деталь, выкраивается из чепрака. Носочная часть союзки наиболее выступающая часть обуви, поэтому он должен иметь и долго сохранять красивый внешний вид. Так как союзка воспринимает наибольшие внешние воздействия, оставляющие на нем загрязнения и царапины, то материал, из которого союзку изготовляют, должен иметь красивую и стойкую к внешним воздействиям лицевую поверхность, хорошо очищаться от грязи и реставрироваться. Напряжение при появлении трещин лицевого слоя не должна превышать 12 мПа. Союзка работает в более сложном силовом поле, как при изготовлении обуви, так и при ее носке. В процессе носки носочная часть союзки быстрее других частей обуви теряет внешний вид; появляются дефекты в виде заломов, складок, истирания покрывной краски. Следовательно, для обеспечения надежности материал для союзки должен обладать прочностью при растяжении не менее 14 мПа и не большим удлинением 15 – 17%. Показатели паропроницаемости не меньше 4,5 мг/см2·ч, гигроскопичность не менее 6% [1].

К запяточным ремням предъявляют менее жесткие требования в отношении прочности, чем к союзкам. Так как они подвергаются незначительным механическим и физико-механическим воздействиям, Предел прочности при растяжении не менее 12мПа. Материал запяточного ремня должен легко формоваться при двухосном растяжении, сохранять приданную форму в период эксплуатации, величина остаточной деформации не более 9%. Подкладка обуви. Для подкладочных материалов условия носки определяются непосредственным контактом их со стопой и меньшим, чем для верха, влиянием факторов окружающей среды. Подкладочные материалы должны обладать в большей степени, чем материалы для верха обуви, паро(влаго)обменными свойствами, потостойкостью, высоким сопротивлением к истиранию, а также не быть маркими. Т.к подкладка обуви скреплена с верхом и они работают как иная система, то исходя из этого желательно, чтобы материал подкладки обладал приблизительно такими же механическими свойствами, как и материал верха.

Стелька. Материал для основной стельки должен быть стойким к сжатию, многократному изгибу, истиранию во влажных условиях 1 – 1,5 мм/мин, расслаиванию, хорошо поглощать влаговыделение стопы и легко отдавать их при сушке. Для обеспечения хорошего приформовывания к стопе материал стельки должен быть мягким и пластичным. Основные требования к подошвенным материалам: высокое сопротивление к многократному изгибу, истиранию не менее 3 Дж/см3, раздиру – не менее 2,8 кН/м, низкая теплопроводность – 0,23 Вт/м·°С, водонепроницаемость, хорошее сцепление с грунтом. Подошвенные материалы могут иметь и невысокие показатели гигиенических свойств, так как между стопой и подошвой находится несколько слоев различных материалов, в том числе и непроницаемых для потовыделений стопы. Материалы для каблуков должны быть твердыми, стойкими к сжатию и изгибу, хорошо склеиваться и удерживать гвозди и винты. Материалы для набоек должны иметь высокую сопротивляемость к истиранию, быть стойкими к сжатию и ударным нагрузкам.

В условиях рыночной экономики важную роль играют новейшие материалы и технологии. Таким образом, продукция, не соответствующая требованиям современного быстрорастущего рынка вытесняются новой, более конкурентоспособной и востребованной. Такая тенденция обуславливает дальнейший прогресс и развитие в любой области применения человеческих возможностей.

При выборе материалов для изготовления модельной обуви следует особое внимание обратить на урпуго-пластические свойства сырья, т.к. эти характеристики, в конечном счете, существенно влияют на качество готовой продукции. Они раскрыты в таблице 2 [7].

3.1 Кожи для верха обуви

3.1.1 Искусственная и синтетическая кожа для верха обуви

В производстве обуви используют искусственную и синтетическую кожу. Искусственные кожи в основном используют для верха летней обуви и голенищ сапог, синтетическую – для верха осенне-весенней обуви. Показатели свойств кож приведены в таблице 2 [6].

Таблица 2 - Физико-механические показатели искусственных и синтетических кож для верха обуви

| Показатель | Кирза обувная марки А | Винил кожа Т обувная пористо- монолитная | СК»Неве2 | |

| 1 | 2 | 3 | 4 | |

| Толщина, мм | 1,3-1,6 | 1,3 | 1 | |

| Предел прочности при растяжении, МПа | - | 7,17 | ||

|

Паропроницаемость, мг/см 2 *ч |

1 | - | ||

| Влагопоглащение, % | - | 2,5 | 47,8 | |

3.1.2 Натуральные кожи для верха обуви

Натуральная кожа широко применяется в обувной промышленности и в настоящее время пользуется большим спросом у населения. Значение кожи чрезвычайно важно, которая является единственным из всех применяемых материалов, из чего можно выкроить любую деталь обуви. В таблице 3 приведены некоторые свойства натуральных кож.

Таблица 3 - Физико-механические показатели натуральных кож хромового дубления для верха обуви

| Показатель | выросток | опоек | полукожник |

| Предел прочности при растяжении, МПа, | 20 | 25 | 20 |

| Напряжение при появлении трещин на лицевом слое, МПа | 20 | 17,5 | 16 |

| Удлинение при растяжении 10 МПа по партии, % | 15-25 | 15-28 | 18-30 |

3.2 Материалы для подкладки обуви

Подкладочные кожи (ГОСТ 940-88) выпускают из шкур крупного рогатого скота, из свиных, козьих, овечьих шкур и из бахтярмяного спилка минеральными и хромсинтановыми методами дубления. Для выделки подкладочных кож используют тонкое, рыхлое сырье с большим количеством пороков, малопригодное для изготовления кож для верха обуви.

Площадь подкладочной кожи равна 20-160 дм2, а толщина колеблется от 0,6-1,5мм, по прочности уступают кожам для верха обуви из аналогичного сырья. Подкладочная кожа не должна быть жесткой на ощупь, нормально продубленной.

Таблица 4 - Физико-механические показатели подкладочных кож

| Показатель | Числовые значения |

|

Предел прочности при растяжении МПа, не менее по коже: - опоек, выросток, полукожник, яловка легкая - овчины - прочих видов кож |

14 8 12 |

|

Удлинение, % при напряжении 10 МПа по партии - всех видов кож (кроме овчины) Удлинение, % овчины при напряжении 5 МПа |

15-35 15-40 |

Для изготовления домашней, прогулочной и повседневной обуви разработана коллекция иглопробивных стелечных материалов «Стелан», содержащих льняные волокна. В таблице 5 приведены основные технические характеристики разработанных материалов в сравнении с материалами аналогичного назначения, выпускаемыми отечественными производителями и за рубежом.

Таблица 5 - Физико-механические показатели нетканых материалов

| Показатель | Стелан | Вилдона | Эластокожа НТ |

|

Поверхностная плотность, г/м2 Об Объемная плотность, г/м3 Т толщина Воздухопроницаемость, дм3/м2 с |

550 0,14 4,0 170 |

960 0,16 6,0 |

500 0,23 2,2 35 |

|

Удельное поверхностное электрическое сопротивление, Ом |

1,9·1010 |

2,2·1011 |

Таблица 6 – Физико-механические свойства стелек

| Показатели |

Тексон 4 (Франция) |

Кожа натуральная стелечная |

|

Прочность при растяжении, МН/м2 или кгс/см2 |

19(190) | 20-28 |

| Сопротивление прорыву ниточным швом, кН/м | 25-28 | |

| Относительное удлинение, % | 18 | 40-45 |

| Водопоглощение за 24 часа, % | 75 | 70-80 |

| Влажность % | 3,6 | 12-18 |

3.3 Материалы для промежуточных деталей

Для подноска используют термопластичные материалы с одно- или двусторонним клеевым покрытием. Характеристики материалов для подносков приведены в таблице 7 [6].

Таблица 7 – Физико-механические показатели материалов для подносков

| Показатель |

ТУ 17-21-515-84 Трансполиизопрен на нетканой основе Арт. 5-90 |

ТУ 17-21-592-87 Термоплатичный материал марки В |

|

Разрывная нагрузка, Н, не менее, в направлении - поперечном - продольном |

240 130 |

270 270 |

|

Жесткость, Н, в направлении - продольном - поперечном |

3 65 |

3 20 |

| Клеящая способность, Н/мм, не менее | 1,0 | 1,0 |

| Толщина, мм | 0,85-1,2 | 0,8-1,0 |

Качество изделий легкой промышленности обеспечивается комплексом физических и механических свойств материалов, подбором более прочных, стойких к истиранию, изгибу и растяжению материалов. По физико-механическим показателям обувной картон должен соответствовать требованиям ГОСТ 9542-89.Основные физико-механические показатели картона приведены в таблице 8 [6].

Таблица 8 – Показатели свойств обувных картонов для подносков

| Наименование картонов | Толщина, мм |

|

Puntal TAS 12 Puntal TAS 14 Puntal TAS 16 |

1,25±0,05 1,4±0,05 1,5±0,05 |

|

Plastek A4 Plastek A5 |

0,4-0,05 0,45-0,55 |

|

Carex 5d Carex 7d |

0,5±0,05 0,7±0,05 |

|

Softex A2 Softex A3 |

0,6±0,05 0,8±0,05 |

|

Artek A1 Artek A2 |

0,8±0,05 0,9±0,05 |

Таблица 9 – Показатели свойств обувных картонов для задников

|

Наименование показателя |

Вид картона | |||||||||||

| З | СО | ПС | ПД | ГЛ | ПР | ПЛ | ||||||

| 1 Плотность | + | + | + | + | + | + | + | |||||

| 2 Нмокаемость за 2 часа | + | + | - | - | + | - | ||||||

| 3 Истираемость | - | + | + | + | - | - | - | |||||

| 4 Формоть | - | -/+ | - | - | - | - | - | |||||

Таблица 10 - Виды и марки картонов

| Вид | Марка | Назначение |

|

|

| для детали | для обуви |

|

||

| 1 | 2 | 3 | 4 | |

| СО | СОМ | Основная стелька и другие детали, выполняющие функцию основной стельки | Модельная | |

| СОП | Повседневная, юфтевая, детская, кроме дошкольной | |||

| СОД | Домашняя | |||

| ПС | ПСМ | Полустелька | Модельная и высококаблучная повседневная | |

| ПСП | Повседневная и детская | |||

| ПСД | Домашняя | |||

Таблица 11 - Физико-механические показатели материалов, применяемых для промежуточных деталей верха

| Показатель |

Нетканый материал с односторонним клеевым покрытием ТУ 17-21-447-82 |

Репс с полиамидным напылением |

Трикотаж с термоклеевым покрытием «Вестамент» Арт. 9355-89 ТУ 7505601-014-92 |

|||

| 1 | 2 | 3 | 4 | |||

| Паропроницаемость,(мг/см*гр) | 3,5 | 7,2 | 8,3 | |||

|

Удлинение при разрыве, %, не менее, в направлении: - продольном -поперечном |

85 20 |

8 10 |

8 16 |

|||

| Гигроскопичность, % | 10 | 9 | 10 | |||

| Прочность термосклеивания, К/м | 0,004 | 0,094 | 0,1 | |||

3.4 Низ обуви. Виды подошв

Материал подошвы может быть в принципе любым: резина, полиуретан, поливинилхлорид – все они водонепроницаемы и достаточно износостойки. В качестве подошвы используют различные материалы, которые представлены в таблице 12 [6].

Таблица 12- Физико-механические показатели подошвы

| Показатель | ТЭП марки ДСТ- 30 | Полиуретан | Пористая Резина марки Б | ПВХ |

| Предел прочности при растяжении, МПа, не менее | 3,5-4,0 | 6-8 | 2-3 | 3-4 |

|

Плотность, г/см3 |

0,8-0,9 | 0,5-0,6 | 0,5-0,7 | 0,8-0,9 |

|

Сопротивление к истиранию, Дж/мм3 |

3-5 | 8-12 | 2-3 | 3-4 |

| Клеящая способность, Н/мм, не менее | 27 | 27 | 27 | 27 |

Сборка заготовок верха обуви производится ниточным способом, имеющим ряд преимуществ перед другими: возможность соединять разнородные по физико-механическим свойствам и химическому составу материалы и высокую прочность. Показатели свойств ниток представлены в таблице 13 [6].

Таблица 13 Физико-механические показатели нитей

| Показатель | 45ЛЛbК | 65ЛЛbК | 95ЛЛbК | 130ЛЛbК | 45ЛЛ | 44ЛХ | 150ЛЛ |

| Линейная плотность, текс | 43.5 | 66.9 | 97.0 | 132.3 | 43.5 | 45.0 | 154.0 |

| Разрывная нагрузка, сН | 2190 | 3219 | 3500 | 5905 | 1725 | 1620 | 5400 |

| Относительная разрывная нагрузка, сН/текс | 50.3 | 48.2 | 36.1 | 44.6 | 39.7 | 36.0 | 35.1 |

| Коэффициент вариации по разрывной нагрузке,% | 3.9 | 2.8 | 4.2 | 5.4 | 7.5 | 8.0 | 7.5 |

| Удлинение,% | 19.6 | 18.7 | 18.1 | 17.2 | 22.0 | 22.0 | 28.0 |

| Состав ниток,% | 74 | 73 | 55 | 80 | 66 | 66 | 55 |

3.2 Обоснование выбора технологии

Каждая заготовка верха обуви состоит из ряда деталей, которые в зависимости от их расположения можно объединить в узлы. Число узлов зависит от вида обуви и конструкции заготовки верха. Заготовка туфель – лодочек состоит из двух узлов: узла верха и узла подкладки. Для данной модели используется следующий технологический процесс сборки заготовки верха: сначала соединяют все наружные детали верха обуви и получают замкнутый контур, так же собирают и детали подкладки. Затем верх и подкладку сострачивают по верхнему краю и получают заготовку замкнутого контура.

3.3 Обоснование выбора оборудования. Техническая характеристика оборудования

Основное оборудование для сборки заготовки представлено в таблице 14

Таблица 14 - Оборудование для сборки заготовки

| Тип-класс оборудования | Предприятие-изготовитель | Скоростная характеристика | Назначение | Обозначение и номер иглы | Номер ниток | Вид и размер стежков | Скрепляемые детали |

| 330-8 класс | 3000мин | пристрачивание | 4а,4б (№75-100) | 45 ЛЛбк | 1.2 – 3.3 | Союзки, запяточный ремень | |

| 332ПМЗ | 3000мин | строчка канта с одновременной обрезкой | 4а,4б (№75-100) | 45 ЛЛбк | 1.2 – 3.3 | - |

В таблице 15 представлено основное оборудование, применяемое для операций формования.

Таблица 15 - Основное оборудование для операций формования

| Тип оборудования | Предприятие-изготовитель | Назначение | Техническая характеристика |

| УТФ-1-О | Россия | ВТО | 250 пар/час; 21.64 кВт; 500кг;1120-3070-1950мм |

| ЗКГ-2-О | Россия | Клеевая затяжка геленочной части заготовки | 125 пар/час; размер обуви 135-305; 350кг;760-690-1820мм |

| ЗНК-3-О | Россия | Обтяжка и затяжка пучковой части заготовки | 140 пар/час; размер обуви 145-305; 1140кг;100-1500-1140мм |

Таблица 16 - основное оборудование для операций крепления

| Тип оборудования | Предприятие-изготовитель | Назначение | Техническая характеристика |

| МВК-1-О | Россия | Обрезка излишков затяжной кромки и ее взъерошивание | 100 пар/час; 447 кг; 780-860-1480 мм |

| ТА-О | Россия | Активация клеевых пленок | 112 пар/час; размеры обуви 105-300; 73кг; 520-660-1450 мм |

| ППГ-4-О | Россия | Приклеивание подошв | 59 пар/час; 450 кг; 700-800-1800 мм |

| 04222/Р1 | Чехия | Прикрепление каблука | 250 пар/час; 490кг; 550-800-1475 мм |

4. Проектирование технологического процесса сборки заготовки верха обуви

Характеристика конструкции заготовки: женских туфель с открытой носочной частью, полукруговыми союзками, верхним кантом, обработанным в загибку.

Проектирование производится па основании фабричной технологии сборки заготовки с учетом нормативной документации и новейших достижений техники и технологии обувного производства. Проектирование технологического процесса состоит из двух этапов: составление схемы сборки заготовки; проектирование технологического процесса сборки заготовки. Сборка деталей осуществляется поузловым способом, а затем отдельные узлы собирают в заготовку.

4.1 Подготовительные операции

Перед сборкой в объемную форму заготовку детали верха подвергают предварительной обработке. Характер её зависит от материала детали, расположения детали в заготовке, вида и назначения обуви.

Формование заготовок верха обуви на обтяжно-затяжных машинах и использование предварительно обработанных и отделанных подошв требует стандартных по толщине деталей верха обуви. Поэтому все кожаные детали обуви выравнивают по толщине в соответствии с нормативами. Основные детали верха обуви выравнивают по всей площади до следующих толщины 0,8- 1,0. Толщина кожподкладки, вкладных стелек-0,6-0,8 мм. Колебания толщин в комплекте не должны превышать 0.2мм.

Выравнивание верха обуви по толщине проводят на двоильно-ленточных машинах МДВ-О, О6I22/Р1(«Свит», Чехия), UAF-470(«Фортуна», Франция), C-480(«Камога», Италия).

Для получения тонкого красивого канта, чтобы после загибки толщина деталей была равна первоначальной, применяют спускание видимых краев. Детали верха спускают с бахтармяной, а в отдельных случаях и с лицевой стороны в зависимости от назначения спуска. Невидимые края деталей верха утоняют для того, чтобы при скреплении деталей не образовывались грубые швы, которые могут вызвать потертость стопы в процессе носки обуви. Края деталей спускают на машине АСГ- 13-1-О, 01291/Р21 или вручную ножом на мраморной плите. Толщина спущенного края зависит от толщины детали, но не должна превышать половины первоначальной толщины. Ширина спуска определяется ее назначением. Эти размеры должны быть одинаковы по всему краю и соответствовать нормативам. Для деталей из искусственных и синтетических кож, обрабатываемых под загибку при первоначальной толщине, равной 1.1-1.7 мм толщина после обработки должна быть 0.5-0.9мм, а ширина спускаемого края не менее 8мм.

4.2 Обоснование выбора способа обработки видимых краев деталей верха

Видимые края деталей заготовки обрабатывают для улучшения внешнего вида обуви. В зависимости от вида обуви, ее значения, материала применяют различные методы обработки: окраску, обжиг, окантовку или загибку. От способа обработки краев деталей заготовки зависит величина припусков. Для повышения прочности краев и их сопротивления растяжению при пошиве заготовки и в процессе эксплуатации обуви, а также для улучшения ее внешнего вида проводят операцию загибки краев деталей верха. Загибка краев деталей должна быть одинаковой по всему периметру и составлять по ширине 3-4мм. Загнутые края должны быть ровными и прочно склеены с нелицевой стороны. Для загибки с предварительным нанесением клея применяют растворы натурального каучука 8-10% концентрации. Клей наносят на ширину 8-10% и высушивают 10-15 минут. В зависимости от конструкции верха обуви на расстоянии 4-5мм от краев деталей, подлежащих загибке, наклеивают предварительно промазанную клеем НТ и просушенную тесьму. Этот способ применяют при загибке вручную, он очень трудоемок и требует от рабочего высокой квалификации. В модельной обуви, изготавливаемой по заказам населения в ателье, загибку производят вручную на мраморной плите специальным молотком по загибочным лекалам, размеры которых меньше деталей на величину загибаемой кромки. Лекала наклеивают на лицевую сторону так, чтобы загибаемые края выступали равномерно за грани лекала на величину припуска (3-4мм). Загнутые края околачивают специальным молотком для прочности склеивания. Вогнутые или выпуклые места загибаемых краев надсекают на глубину 2,0-2,5мм. При необходимости, во избежание растрескивания покрывной пленки кожи при загибке, рекомендуется увлажнять края деталей. Увлажнение производят с бахтармы теплой водой. Для загибки с одновременным нанесением клея используют клей на основе латекса ЛНТ-1 или клей-расплав из низкомолекулярных полиамидов. Загибку с использованием клея из раствора проводят на машине 01280/Р1, с использованием клея-расплава- на машине ЗКД-О, модель С фирмы БУМСК(Англия),типа 171(«Сигма», Италия).

4.3 Обоснование выбора метода сборки деталей в заготовку

В настоящее время детали верха обуви из кожи в основном соединяют ниточным швами, обладающими высокой прочностью и эластичностью. Они хорошо выдерживают статические напряжения, возникающие при обработке, затяжке заготовок и снятия обуви с колодки, так же хорошо выдерживают действия переменных напряжений в процессе носки обуви. Ниточные швы обладают большим запасом прочности, так как во время носки они хорошо противостоят действию, внешнего трения, воздействия влаги и пота. Также большим преимуществом этого метода крепления заготовок верха обуви, по сравнения с другими методами, является его относительная экономичность и возможность применения для скрепления материалов, сильно различающихся по свойствам. Для соединения деталей верха обуви в данной модели применяются настрочные и тачные швы. Схемы швов приведены на рисунке 1.Основное оборудование для сборки заготовки представлено в таблице 1

Таблица 17 - Оборудование для сборки заготовки

| Тип-класс оборудования | Предприятие-изготовитель | Скоростная характеристика | Назначение | Обозначение и номер иглы | Номер ниток | Вид и размер стежков | Скрепляемые детали |

| 330-8 класс | 3000мин | пристрачивание | 4а,4б (№75-100) | 45 ЛЛбк | 1.2 – 3.3 | Союзки, берцы, задинки | |

| 332ПМЗ | 3000мин | строчка канта с одновременной обрезкой | 4а,4б (№75-100) | 45 ЛЛбк | 1.2 – 3.3 | - |

4.4 Сборка заготовок верха обуви

Последовательность технологических операций сборки заготовок зависит от вида и конструкции верха обуви. Чтобы не потерять мелкие детали заготовок, рекомендуется скреплять их в узлы. Вначале нужно сшивать плоские детали на швейных машинах с плоским столом; затем детали, образующие пространственную форму заготовки, следует сострачивать па машинах с цилиндрическим столом (колонковых или рукавных). Сборка деталей и узлов заготовки производится по гофрам, наколкам или отметкам. Предварительное склеивание или сборка деталей рекомендуется при изготовлении модельной обуви и скреплении деталей сложной конфигурации. Целесообразно технологический процесс построить так, чтобы по возможности избежать операции завязывания узлов: либо путем вывода концов ниток от строчек на затяжную кромку, либо путем прикрытия концов строчек настрачиваемой деталью. Существуют три способа получения замкнутого контура заготовок. Наиболее оптимальным для модельной обуви является тот вариант, при котором соединяют наружные детали верха, получив замкнутый контур верха. Также собирают и детали подкладки. Затем верх и подкладку сострачивают по верхнему краю, при этом задние края подкладки можно не сострачивать, а накладывать друг на друга. Такое соединение обеспечивает большую подвижность подкладки при формовании, позволяет ликвидировать на ней складки и морщины.

Последовательность сборки деталей в узел и даже узлов в изделие такова, что выполнение первых операций облегчает выполнение последующих. Разработка схемы сборки начинается с мысленного расчленения заготовки на составные части – узлы и детали, которые последовательно соединяются в заготовку. Схема сборки заготовки приведена ниже. Детали верха имеют небольшую толщину и малую жесткость, поэтому их скрепляют ниточными швами. Ниточные швы обладают большим запасом прочности, так как во время носки они хорошо противостоят действию, внешнего трения, воздействия влаги и пота. Также большим преимуществом этого метода крепления заготовок верха обуви, по сравнения с другими методами, является его относительная экономичность и возможность применения для скрепления материалов, сильно различающихся по свойствам. Для соединения деталей верха обуви в данной модели применяются настрочные и тачные швы. Схемы швов приведены на рисунке 2.

Настрочной шов Тугой тачной шов

Рисунок 2- схемы швов, применяемых для сборки заготовки

Перечень операций технологического процесса сборки заготовки верха женских туфель с открытой носочной частью:

1. Запуск кроя на поток по запросу оператора

2. Выравнивание деталей верха по толщине

3. Спускание краев деталей верха

4. Дублирование деталей верха с деталями межподкладки

5. Сострачивание полукруглой союзки и задинки в геленочной части тачным швом

6. Сострачивание по пяточному контуру полукруглых союзок тачным швом

7. Разглаживание тачного шва союзок с одновременным приклеиванием тесьмы

8. Загибка видимых краев деталей верха,выреза носочной части и декоротивных элементов 1,2,3

9. Настрачивание кармана на подкладку

10. Намазка клеем деталей верха и подкладки, сушка

11. Склеивание заготовки верха с подкладкой

12. Строчка канта союзки с обрезкой краев кожаной подкладки

13. Обстрачивание декоративного элемента 1

14. Декоративный элемент 2 складывается срезами к центру и сострачиваются

15. Склеивание декоративного элемента 3

16. Сборка декоративных элементов

17. Закрепление декоративных элементов на заготовке верха обуви

18. Обстрачивание заготовок по затяжной кромке

19. Чистка и комплектование заготовок

На основании данного перечня операций строим технологическую схему сборки изделия (рисунок 3).

| 1 | Союзка |

|

![]()

![]()

| 5 | Подкладка под союзку |

![]()

| 2 |

Межподкладка Под союзку |

|

| Карман |

| Узел верха |

|

Узел подкладки |

Заготовка верха

полупары

Рисунок 3-Схема сборки заготовки

Далее составляем развернутую схему технологического процесса сборки заготовки верха обуви (рисунок 4).

| 1 |

|

| Подкладка под союзку |

![]() 1 Выравнивание

деталей по толщине

1 Выравнивание

деталей по толщине

2 Спускание краев деталей верха

| Карман |

3 Дублирование деталей![]() верха с

межподкладкой

верха с

межподкладкой

| 2 |

Межподкладка под союзку |

|

1стачивание союзки и

запяточного ремня

тачным швом

2 Разглаживание шва

| Узел верха |

|

Узел подкладки |

Заготовка

верха полупары

Рисунок 4-Развернутая схема технологического процесса сборки заготовки.

Полную характеристику технологического процесса заносим в таблицу18.

Таблица 18 - Технологический процесс сборки заготовок изделия

| Наименование операции | Способ работы | Оборудование, тип, завод-изготовитель | Вспомогательные материалы | Технологические требования, нормативы | ||||

| По нормативам | По нормативам | проектируемый | ||||||

| 1 | 2 | 4 | 5 | 6 | 7 | |||

| 1 запуск кроя на поток по запросу оператора | р | Рабочий стол СТ-Б | Рабочий стол СТ-Б | Колодки должны быть очищены. Для запуска на конвейер колодки подбирают по фасону, полноте и размеру. Они должны быть парными соответствовать размеру заготовки, иметь исправные клинья, замки, верхние площадки и втулки | ||||

| 2 выравнивание деталей верха по толщине | м |

SM 45.12 «Сamoga» МДВ-1-О Atom KS520SE CE |

МДВ-1-О | Основные детали верха обуви выравнивают по всей площади до толщины 0,8- 1,0. Толщина кожподкладки, вкладных стелек-0,6-0,8 мм. Колебания толщин в комплекте не должны превышать 0.2мм. | ||||

|

3 спускание краев деталей верха |

м |

АСГ-13-1-О СОMELZ SS20 SICOMEC TF150 |

АСГ-13-1-О | Детали верха спускают с бахтармяной, а в отдельных случаях и с лицевой стороны в зависимости от назначения спуска. Невидимые края деталей верха утоняют для того, чтобы при скреплении деталей не образовывались грубые швы, которые могут вызвать потертость стопы в процессе носки обуви. Толщина спущенного края зависит от толщины детали, но не должна превышать половины первоначальной толщины. Ширина спуска определяется ее назначением. Эти размеры должны быть одинаковы по всему краю и соответствовать нормативам | ||||

| 4 Дублирование деталей с межподкладкой | м | ДВ-1-О Пресс-автомат С 1100 В «Шен» Германия | ДВ-1-О | Межподкладку из ткани со слоем термопластичного клея наклеивают на наружные детали верха обуви без складок и морщин. Расстояние от краев деталей до краев межподкладки: от краев деталей, попадающих под строчку 4 5, соединяемых тачным швом 0,8 – 1 | ||||

| 5 Стачивание полукруглой союзки и задинки в геленочной тачным швом части | м |

Шв. маш. 330-8кл Маш 236 кл. |

Шв. маш. 330-8кл | Арми нитки45ЛЛbК, иглы4а,4б№75-100 | Союзку и задник складывают лицевыми сторонами так, чтобы их верхние и нижние края по линии шва совпадали и скрепляют одной строчкой. Начало и конец строчки закрепляют 2-3 дополнительными стежками. Расстояние строчки от края союзки и запяточного ремня 1 – 1,2. Частота строчки 5-7 стежков на 1 см. | |||

| 6 Сострачивание по пяточному контуру полукруглых союзок тачным швом | М |

Шв. маш. 330-8кл Маш 236 кл. |

Шв. маш. 330-8кл. | Арми нитки45ЛЛbК, иглы4а,4б№75-100 | Полукруглые союзки складывают лицевыми сторонами так, чтобы их верхние и нижние края по линии шва совпадали и скрепляют одной строчкой. Начало и конец строчки закрепляют 2-3 дополнительными стежками. Расстояние строчки от края союзки и запяточного ремня 1 – 1,2. Частота строчки 5-7 стежков на 1 см. | |||

| 7 Разглаживание тачного шва союзок с одновременным приклеиванием тесьмы | М | Машина 01299/Р6 фирмы «Свит» , 122 СР фирмы «Альбеко», 456 фирмы «Фортуна» | Машина 01299/Р6 фирмы «Свит» | Тесьма, ножницы, холодный клей |

Ширина применяемой тесьмы 16 мм 14 мм 20 мм |

|||

| 8 Загибка видимых краев деталей верха, выреза носочной части и декоративных элементов 1,2,3 | М | Шв. маш. 330-8кл | Шв. маш. 330-8кл | Арми нитки45ЛЛbК, иглы4а,4б№75-100 | Ширина загнутого края должна составлять 4-5 мм. Загнутые края должны иметь одинаковую по всему периметру ширину. | |||

| 9 Настрачивание кармана на подкладку | М |

Шв. маш. 330-8кл Маш 233 кл |

Шв. маш. 330-8кл Маш 233 кл |

Арми нитки45ЛЛbК, иглы4а,4б№75-100 | Карман нелицевой стороной накладывают на внутреннюю сторону задней части заготовки. Расстояние строчки от края 1-1,5мм. | |||

| 10 Намазка клеем деталей верха и подкладки, сушка | Р | Стол с вытяжкой | Стол с вытяжкой | клей НК | На нелицевые стороны верха и кожаной подкладки по канту на ширину 10 – 15 мм наносят тонкий ровный слоя клея НК, не допуская загрязнения лицевой стороны деталей верха и подкладки. Клеевую пленку высушивают. | |||

| 11 Склеивание заготовки верха с подкладкой | Р | Стол с вытяжкой | Стол с вытяжкой |

Клей НК 3 – 9 %, сосуд для клея, кисть филенчатая, часы ЭЧЛ |

Верх и подкладку промазывают ровным тонким слоем клея: с изнаночной стороны по верхнему переднему краю берцев и подкладки. Клеевую пленку высушивают 10 – 15 минут при температуре цеха. Лицевые стороны деталей не должны быть загрязнены | |||

| 12 Строчка канта союзки с обрезкой краев кожаной подкладки | М | Машина 332 класса | Машина 332 класса | Иглы 0320 (33) №100, нитки 65 ЛХ - 1 |

Подкладка сострачивается с верхом вдоль всего канта, начиная от линии закрепки с одновременной обрезкой подкладки. Выступающие края подкладки срезают, а концы ниток аккуратно обрезают и заделывают во внутрь. Частота строчки 6 – 8 стежков на 1 см |

|||

| 13 Отстрачивание декоративного элемента 1 | М |

Шв. маш. 330-8кл Маш 233 кл |

Шв. маш. 330-8кл | Иглы 0320 (33) №100, нитки 65 ЛХ - 1 | Декоративный элемент 1 обстрачивается однорядной строчкой на расстоянии 2 мм от края детали | |||

| 14 Декоративный элемент 2 складывается срезами к центру и сострачиваются | М |

Шв .маш. 330-8кл Маш 236 кл. |

Шв. маш. 330-8кл | Иглы 0320 (33) №100, нитки 65 ЛХ | Декоративный элемент 2 складывается срезами к центру, и сострачиваются однорядной строчкой | |||

| 15Склеивание декоративного элемента 3 | Р | Стол с вытяжкой | Стол с вытяжкой | Клей НК | Декоративные элементы промазывают ровным тонким слоем клея | |||

| 16 Сборка декоративных элементов | Р | Стол с вытяжкой | Стол с вытяжкой | |||||

| 17 Закрепление декоративных элементов на заготовке верха обуви | Р | Стол с вытяжкой | Стол с вытяжкой |

НК 3 – 9 %, сосуд для клея, кисть филенчатая, часы ЭЧЛ |

||||

| 18 Обстрачивание заготовок по затяжной кромке | М | Машина 330 – 8 кл | Машина 330 – 8 кл | Иглы 0320 (33) №100, нитки 65 ЛХ – 1 | Заготовки обстрачивают по затяжной кромке | |||

| 19 Чистка и комплектование заготовок | Р | Рабочий стол | Рабочий стол СТ-Б |

Щетка, ножницы, шпагат бумажный |

Заготовки очищают от клея, обрезают концы ниток. На наружных и внутренних деталях не должно быть нитей, остатков клея и механических повреждений. Заготовки в паре должны быть одинаковыми по цвету верха, подкладки, одного размера. Заготовки связывают по 10 пар |

|||

5. Проектирование технологического процесса сборки и отделки обуви

5.1 Обоснование выбора метода формования заготовки на колодке

Операции формования заготовки относятся к основным операциям технологического процесса, от правильности выполнения которых во многом зависит внешний вид и формоустойчивость обуви при носке, то есть ее качество и конкурентоспособность. Заготовка верха обуви формуют последовательным, параллельным и параллельно- последовательным способами с использованием различных исполнительных инструментов: клещей, пластин. роликов, скоб, раздвижных колодок и форм. Все способы формования в зависимости от места приложения силы можно разделить на внешние, внутренние и комбинированные. Формование указанным способами можно выполнять без предварительного или с предварительным формованием деталей или узлов заготовки верха. Предварительное формование облегчает выполнение последующих операций, увеличивает деформацию материала, что приводит к уменьшению размера чистой площади деталей и повышению формоустойчивости обуви. На выбор способа формования особое влияние оказывают два фактора: 1) пространственность заготовки; 2) состояние затяжной кромки. Из внешних способов формования наиболее распространен обтяжно-затяжной (последовательный или параллельно-последовательный), который осуществляется клещами, пластинами или роликами. Заготовка верха обуви может быть плоской, полуплоской или пространственной со свободной затяжной кромкой, которую прикрепляют к стельке или подошве клеем, проволочными скобками или тексами. При внешнем параллельном способе (беззатяжном) формование осуществляется пластинками, скобами, или шнурками. При внутреннем параллельном способе заготовку формуют раздвижной колодкой.

При комбинированном способе заготовка формуется клещами и пластинами обтяжно-затяжной машины и раздвижной колодкой. В этом случае рекомендуется применять заготовку со свободной затяжной кромкой. Наиболее приемлемым для данной модели является внешний обтяжно-затяжной способ формования. Так как менее трудоемкий, требует меньшие затраты времени и материальных ресурсов. Также он позволяет выполнять формование заготовок с различными вариантами скрепления со стелькой.

Процессу формования заготовок верха обуви предшествует ряд подготовительных операций: подбор, чистка и смазка затяжных колодок парафином, тальком (для устранения загрязнения и приклеивания подкладки заготовок верха обуви к колодкам, а также облегчения съема обуви с колодок); прикрепление стелек к поверхности следа затяжных колодок; увлажнение заготовок (для облегчения формования и обеспечения лучшего сохранения приданной формы); размягчение или увлажнение задников и подносков; вклеивание задников и подносков. Подготовка колодок включает их подбор по фасону, размеру и полноте. Чистка колодок: боковую поверхность колодок сначала протирают губкой, пропитанной смывочной жидкостью, затем очищают и полируют воском на машинах ХПП-З-О или 04218/Р7 для холодного полирования подошв и чистки верха обуви, в качестве инструмента используют тупой нож. Намазка колодок: необходимо щетки или губка, смазка, парафин, тальк. Допускается припудривание колодок тальком непосредственно перед обтяжкой заготовок верха.

Прикрепление стелек: стельку накладывают лицевой поверхностью на след колодки и прикрепляют в местах расположения пробок тремя — пятью скобками или гвоздями на машинах ППС-С, 04054/Р 1 или Х5 фирмы БУСМК. Для прикрепления используют скобочную проволоку 1,07х0,63 мм или затяжной машинный гвоздь № 12-15. Стелька должна плотно и прочно прилегать к следу колодки, е края по всему контуру ДОЛЖНЫ совпадать с гранью следа. Увлажнение заготовок: в условиях ателье заготовки увлажняют теплой водой, нанося воду губкой на бахтармяную сторону или паровоздушной смесью в установках типа ТУВ-О. Увлажненные заготовки можно хранить в открытом виде не более 15 минут. Более длительное время можно хранить заготовки в полиэтиленовых мешках или в закрытом металлическом шкафу с сетчатым дном над водой. Для увлажнения заготовок верха обуви перед обтяжно-затяжными операциями применяют увлажнительные камеры УУЗ-О, УДВ-О, 55032/Р2, 6$ фирмы БУСМК и другие. Увлажнение задников: кожаные задники увлажняют погружением в воду с последующим их провяливанием под влажной мешковиной в течение 1,5-2 часов. При сгибании задников на 1800 на их поверхности не должна выступать влага. Края подносков и задников спускают с бахтармяной стороны но всему контуру ножом и выравнивают спущенную поверхность краем стекла. Вклеивание подносков и задников: особенность выполнения операций зависит от материала промежуточных деталей и конструкции заготовка верха. Кожаные подноски и задник, за исключением формованных, перед вклеиванием в заготовку верха увлажняют и провяливают до содержания влаги 30 + 5% по отношению к их массе в увлажненном состоянии. При вклеивании кожаных и формованных кожкартонных задников рекомендуется применять латексные, казеиновый, декстриновый, полиакриламидный, карбоксиметилцеллюлозный и поливинилацетатный клеи. Жесткий задник вставляют между верхом и подкладкой заготовки. Подносок вставляют между верхом и подкладкой на расстоянии 3-4 мм от края затяжной кромки. Перед вклеиванием подноска рекомендуется приклеить боковинки, концы которых должны находиться между подкладкой и подноском и заходить на подносок на 5 мм. Подноски и задники вставляют в обувь ровно, без перекосов, подкладка должна быть расправлена. Эта группа операций заканчивается предварительным формованием пяточной части заготовки верха. Эта операция улучшает качество и облегчает установку заготовки на колодку перед обтяжно-затяжными операциями. Заготовку со вставленным задником надевают на пуансон, имеющий форму пяточной части колодки, и вытягивают так, чтобы задник плотно прилегал к верху и подкладке. Температура нагрева пуансона 90-110 0С, продолжительность формования 20-ЗО с. предварительное формование производят на машинах ЗФП-1-О, 9162/Р2. Процессу формования заготовок верха обуви предшествует ряд подготовительных операций: подбор и чистка колодки, прикрепление стельки к следу колодки, фрезерование стельки в пяточной части, намазка клеем и вставка задника, предварительное формование пяточной части заготовки верха обуви, надевание заготовки верха обуви на колодку и установка пяточной части.

1 Подбор и чистка колодки. Колодку выбирают по фасону, размеру и полноте. Колодки должны быть парными, соответствовать размерам заготовки и иметь исправные клинья, замки, верхние площадки, втулки, поверхности следа, металлические пластины, пробки. Всю поверхность колодки, кроме следа, протирают губкой, смоченной смывочной жидкостью, а затем очищают вращающейся щеткой и полируют. На колодке не должно быть остатков клея, талька и других загрязнений. Колодка должна иметь гладкую и чистую поверхность. Вспомогательные материалы смывочная жидкость (рецепт М2 70) и воск (рецепт М238). Оборудование: стеллаж СЖ-В 1 вращающийся; машины ХПП--О или 042 18/Р7 для холодного полирования подошвы и чистки заготовки верха обуви; тупой нож; губка; сосуд для смывочной жидкости.

2 Прикрепление стельки. Стельку, предварительно отформованную, лицевой поверхностью накладывают на след колодки так, чтобы края ее в носочно-пучковой части совпадали с гранью следа, а стельку, предварительно скрепленную с геленком и полустелькой, накладывают на след колодки так, чтобы края ее в пяточно-геленочной части совпадали с гранью следа. Стельку прикрепляют тремя тексами или скобками в местах расположения пробок. Стелька должна плотно прилегать к следу колодки. Головка тексов или скобок должна выступать над поверхностью стельки на 2 — З мм. Вспомогательные материалы текс — машинный № 12 — 15, проволока скобочная сечением 1,07 х 0,63 мм или 1,1 х 0,65 мм. Оборудование: машины ППС-С, 04054/Р 1, модель 5 фирмы <.БУСМК» для временного крепления стельки и подошвы; молоток; скобовытаскиватель или тексовытаскиватель.

3 Фрезерование стельки в пяточной части. Края стельки, выступающие в пяточной части за грань колодки, срезают фрезой так, чтобы они после фрезерования полностью совпадали с контуром следа колодки и профиль среза являлся продолжением профиля боковой поверхности пяточной или носочной частей колодки. Оборудование: машина ФУП-3-О для фрезерования уреза подошвы, 458-431 фирмы «Коголо» (Италия) и фрезы.

4 Вставка задника. Формованные или полуформованные задинки из кожкартона или кожи с предварительно нанесенным и высушенным клеевым слоем или промазанные с обеих сторон тонким ровным слоем клея с последующим провяливанием, вставляют в заготовку верха обуви симметрично относительно заднего шва (ремня). Гофры, обозначающие размер задинка, должны находиться с внешней стороны обуви. Грань формованного задинка должна отстоять от края заготовки верха обуви на ширину затяжной кромки. Наружные детали заготовки верха обуви и подкладки должны быть хорошо расправлены. Вспомогательные материалы Клей (рецепты № 9, 10, 11) и растворитель АКР. Оборудование: аппарат фирмы «Анвер» (Франция) для промазки клеем задника и модель Е фирмы «БУСМК», приспособления для намазки клеем задника и его размягчения; стол СТ-ЗВ для вставки задника; сушильный шкаф; стеллаж контейнерный СЖ-5; секундомер по ГОСТ 5072-79Е; измерительная линейка с ценой деления 1.0 мм по Гост 427-75.

5 Предварительное формование пяточной части заготовки верха обуви. Пяточную часть заготовки верха обуви расправляют и устанавливают на металлическом формующем пуансоне симметрично относительно заднего шва (ремня), затем вытягивают при помощи клещевого механизма, обжимают наружной формой и формуют затяжную кромку пластинами. Температура формующего пуансона 90-110 С, обжимной наружной формы 50 --70 О с, формующих пластин 110 -- 120 О С, время формования 10 -20 с. Все детали, входящие в пяточную часть заготовки, должны быть хорошо склеены между собой и хорошо отформованы. Края кромки заготовки верха обуви должны совпадать с краями кромки задника, а внутренняя форма пяточной части заготовки верха обуви после формования должна соответствовать форме пяточной части колодки с прикрепленной стелькой. Оборудование: машина ЗФП-О, ЗФП-1-0- 01, 02001/Р!, 18 ТО 100212 фирмы «Шен», «Рондо» фирмы «Анвер», 71-А фирмы «Коголо», 1489 фирмы «Матик» (Италия) для предварительного формования пяточной части заготовки верха обуви; ИТУ или термометры любого типа с ценой деления 10 0С; секундомер ГОСТ 5072 -79 Е.

6 Надевание заготовки верха обуви на колодку и установка пяточной части. Заготовка верха обуви должна соответствовать колодке по фасону, размеру и полноте, а также по полупаре (правая или левая). Заготовку верха обуви надевают на колодку и прикрепляют к стельке одним тексом, проходящим через задний шов (ремень) заготовка верха обуви; задник и подкладку. Задний шов (ремень) располагают посередине закругления пяточной части а паре должна быть одинаковой. Расстояние текса от грани стельки 9 - 11 мм. Вспомогательные материалы текс — машинный №9 - 11 или ручной 10 — 12. Оборудование: машина ПДН — 1 — О для установки на колодке заднего наружного ремня заготовки верха обуви; опорная стойка; затяжные клеши; молоток; тексовытаскиватель; измерительная линейка с ценой деления 1,0 мм по ГОСТ 427 — 75. Проектируем собственно формование заготовки на колодке. Данная модель формуется обтяжно — затяжным способом, так как в результате пространственность формы заготовки — плоская. Заготовка одевается на раздвижную колодку, которая с использованием специальных механизмов приводится в рабочее состояние, и её размеры становятся равными размерам, установленным для данной заготовки, то есть основным формирующим инструментом является колодка.

Процесс затяжки состоит из операции:

1 Обтяжка и затяжка носочно-пучковой части заготовки верха обуви на клей-расплав с предварительным увлажнением и активацией подноска. Носочно-пучковую часть заготовки верха обуви из кожи увлажняют и подносок активируют паровоздушной смесью при температуре 65 + 5 с в течение 15 — 20 с или носочно-пучковую часть заготовки верха обуви увлажняют паром, а подносок активируют при контактом нагреве.

Заготовку верха обуви после увлажнения и активации носочной части вытягивают настольными клещами и производят обтяжку и клеевую затяжку заготовки с прикреплением ее к стельке клеевым швом. Заготовка верха обуви должна плотно, без перекосов, складок и морщин по грани стельки облегать носочно—пучковую часть колодки, а грань следа должна быть четко выражена. Длина союзок и форма носка в паре должны быть одинаковыми.Не допустимы повреждения и пережоги материала заготовки. Температура нагрева пластин — 80 — 120 0С продолжительность формования 5-10 с. Ширина затяжной кромки должна быть 14- 16 мм. Вспомогательные материалы клей (рецепт )[2 6). Оборудование машина ЗНК-2-О, ЗНК-3-О, 63ДНL фирмы «Шен» 021 60/Р 1, 02200/Р 1 для обтяжки и клеевой затяжки носочно-пучковой части заготовки верха обуви, термостаты Т-1-О, ТУВ-О, №10 «БУСМК»; 331Д,331С фирмы «Шен», 528/2 для увлажнения заготовки и активации подноска; ИТУ или термометр любого типа с ценой деления 1,0 мм по ГОСТ 427 —75, секундомер по ГОСТ 5072 - 79 Е.

2 Клеевая затяжка пяточной части заготовки верха обуви. Затяжную кромку в пяточной части заглаживают с помощью пластин и прибивают тексами. Заготовка верха обуви должна плотно облегать колодку и не иметь складок и морщин по грани стельки.

3. Клеевая затяжка геленочной части заготовки верха обуви. Колодку с заготовкой верха обуви, затянутой в носочно-пучковой части, надевают на штуцер следом вверх и подают в машину. Клещи в височной части захватывают заготовку верха обуви, клей-расплав подается в геленочной части под затяжную кромку, которая при помощи клавиш приклеивается к стельке. Вспомогательные материалы клей-расплав (рецепт № 7); текс машинный № 11. Оборудование полуавтомат 640 ТG фирмы «Шен», СК2З SZ фирмы «Коголо» для затяжки геленочной части с применением клея-расплава и пяточной части с применением текса. В группу операции формования входят операции и по фиксации формы обуви. Это влажно-тепловая обработка обуви. Обувь с верхом из кожи с задником из термопластических материалов подвергается влажно-тепловой обработке, которая состоит из последовательного воздействия на обувь влажного теплового, сухого горячего и холодного воздуха. Режимы влажно-тепловой обработке обработки обуви зависят от характера лицевого покрытия кожи, внутренних деталей и термостойкости клеев для клеевой затяжки обуви. Во влажной зоне обувь обрабатывается воздухом при температуре 65-50 С, относительной влажности около 100% в течение 1,0 — 2,0 мин. Температура воздуха в горячей зоне регулируется в пределах 80 — 1200 С. охлаждение обуви производится на транспортере установки при температуре воздуха в цехе в течение 1 — 2 мин. После влажно-тепловой обработки заготовка верха обуви должна плотно облегать колодку без складок и морoин выше грани колодки. На обуви yе должно образовываться пятен, повреждений или отпечатков от с упорами или полупар обуви друг с другом. Затяжная кромка в обуви с клеевой затяжкой после тепловой обработки не должна отклеиваться. Последующая обработка должна производиться на обуви, охлажденной до температуры окружающей среды. Оборудование УТФ-1-О, ВВТО-О, «БУСМК» №6, №8 USM «Ринальди» (Италия) и другие установки аналогичного типа для влажно-тепловой обработки обуви.

Перечень операций технологического процесса формования заготовки на колодке.

1 Подбор и чистка колодки.

2 Прикрепление стельки.

З Фрезерование стельки в пяточной части.

4 Вставка задника.

5 Предварительное формование пяточной части заготовки верха обуви.

6 Надевание заготовки верха обуви на колодку и установка пяточной части.

7 Обтяжка и затяжка носочно-пучковой части заготовки верха обуви на клей-расплав с предварительным увлажнением и активацией подноска.

8 Клеевая затяжка пяточной части заготовки верха обуви.

9 Клеевая затяжка геленочной части заготовки верха обуви

10 Влажно-тепловая обработка обуви

В таблице 1 представлено основное оборудование, применяемое для операций формования.

Таблица 19 - Основное оборудование для операций формования

| Тип оборудования | Предприятие-изготовитель | Назначение | Техническая характеристика |

| УТФ-1-О | Россия | ВТО | 250 пар/час; 21.64 кВт; 500кг;1120-3070-1950мм |

| ЗКГ-2-О | Россия | Клеевая затяжка геленочной части заготовки | 125 пар/час; размер обуви 135-305; 350кг;760-690-1820мм |

| ЗФП-1-О | Россия | Предварительное формование пяточной части | 106 пар/час; размер обуви 135-320; 509кг;1600-850-2100мм |

| ЗНК-3-О | Россия | Обтяжка и затяжка носочно-пучковой части заготовки | 140 пар/час; размер обуви 145-305; 1140кг;100-1500-1140мм |

5.2 Обоснование выбора метода крепления подошвы

Соединение отформованных заготовок верха с низом обуви может производиться с помощью ниток, клея шпилек или их комбинаций. В зависимости от этого методы крепления подразделяют на химические, механические и комбинированные. Каждый из них характеризуется определенными эксплуатационными свойствами и технико-экономическими показателями. К химическим методам относят клеевые, литьевые и метод горячей вулканизации. К механическим - ниточные и штифтовые. Комбинированные методы крепления подошв представляют собой сочетание химических и механических методов. При клеевом методе подошву приклеивают к затяжной кромке заготовки верха обуви водостойкими клеями, обладающими высокой прочностью склеивания, устойчивостью к многократным изгибам и воздействиям окружающей среды. Литьевой метод подразумевает под собой одновременное формование и прикрепление низа обуви к затяжной кромке заготовки верха обуви. Гвоздевой метод характеризуется тем, что подошву прикрепляют через затяжную кромку заготовки верха обуви к стельке подошвенными гвоздями. При прошивном методе вместо гвоздей применяют нитки.

Рантовый метод отличается трудоемкостью. Здесь подошву крепят нитками к несущему ранту, который соединен через затяжную кромку заготовки верха обуви с губой стельки.

Сандальный метод предполагает крепление подошвы нитками к горизонтально отогнутой затяжной кромке заготовки верха обуви через накладной рант. Выбор метода крепления зависит, прежде всего, от назначения обуви. Модельную обувь изготавливают в основном клеевым, прошивным, рантовым и комбинированными методами. Для данной обуви наиболее приемлемым является клеевой метод крепления. Достоинства этого метода перед другими методами заключается в повышении производительности труда в результате параллельного метода крепления подошвы к верху обуви, экономного использования материалов и улучшенным внешним видом изделия. Кроме того, клеевое крепление не требует применения сложного оборудования, крепление выполняется за один прием, что дает возможность автоматизации процесса. Данный метод позволяет уменьшить толщину подошвы и стельки без снижения эксплуатационных свойств обуви. Благодаря этому, обеспечивается изготовление наиболее легких, гибких и изящных моделей. А именно эти характеристики являются определяющими при производстве модельной обуви. В настоящее время для клеевого метода крепления подошв применяют клеи на основе полихлоропреновых каучуков и полиуретановых полимеров. Применение того или иного клея зависит от свойств материалов верха и низа обуви. Для склеивания верха обуви из натуральных и искусственных кож и подошв из кожи, полиуретана, поливинилхлорида применяют полиуретановый клей. Он обеспечивает повышенную прочность таких скреплений. Качество клеевого крепления зависит в большей степени от подготовки следа обуви к приклеиванию подошвы. След должен быть ровным, без бугров и впадин. Для этого проводят операции удаления скобок или тексов из стелек, обрезки излишков затяжной кромки и ее взъерошивания, удаление пыли, нанесение клея, его сушка, простилание следа обуви. Удаление скобок или тексов из стелек производят с помощью специальных приспособлений, клещами или скобкотексовытаскивателем. Взъерошивание значительно увеличивает поверхность контакта и повышает адгезию клея к материалу заготовки верха обуви. Обрезку и Взъерошивание выполняют на машинах МВК-1-О, машине №2 («Шен»). Затяжную кромку взъерошивают по всей площади на удалении 0.5-1мм от грани следа. Лицевой слой снимают с затяжной кромки заготовки, не повреждая дермы кожи и не нарушая затяжки заготовки. Взъерошивание должно быть равномерным по всей площади, без прорезанных или невзъерошенных мест. Пыль должна быть удалена щеткой или сжатым воздухом. Углубление на стельке между затяжной кромкой заполняют простилкой, которую наклеивают и прикрепляют на текс. Края простилки не должны при наложении заходить на затяжную кромку и полностью заполнять пространство между затяжной кромкой. Обычно данную операцию совмещают с нанесением клея на затяжную кромку.

Для склеивания полиуретановым клеем его наносят на обе поверхности. Число намазок и концентрация используемых клеев зависит от свойств склеиваемых материалов. Применение полиуретанового клея требует соблюдения следующих параметров: 1) двукратная намазка. Продолжительность сушки после первой намазки составляет 10-15мин, после второй намазки и однократной намазки- 1-1.5 часа. Сушка клеевых пленок производится при температуре окружающей среды в сушилках типа СОВ-1 или СОВ-2. Для придания клеевым пленкам, нанесенным на склеиваемые поверхности, липкости и способности к самослипанию при прессовании их подвергают термоактивации под рефлектором. Высушенные полиуретановые клеевые пленки активируют 30сек. при температуре 85-90 С. После активации затяжных кромок прикрепляют подошвы и каблуки к заготовке верха обуви. Данную операцию проводят на прессах ППГ-4-О, 3 фирмы БУМСК, 755Р/С («Сигма») и др. Прессование должно производится при давлении 0.3-0.4 МПа, продолжительность прессования 40-60сек. После чего обувь рекомендуется выдерживать не менее 30мин. Прикрепление каблука в данной модели осуществляется за один прием после снятия обуви с колодок клеем, шурупом и гвоздями изнутри. Этому предшествуют ряд подготовительных операций. Перед прикреплением каблука пяточная часть должна быть отформована и иметь четко выраженную грань и правильную форму гнезда для каблука; на грани и боковой поверхности не должно быть морщин и складок. Формование проводят нагретыми металлическими пуансонами с профилем формующей части, соответствующей фасону и размеру колодки на машине ФП-1-О. Способ прикрепления набоек зависит от материала. Набойки из пластмассы забивают вручную в калиброванные отверстия на каблуке. Для прочного держания набойки диаметр отверстий должен быть на 0.06-0.08ии меньше диаметра штифтов набойки. Насадка производится до или после прикрепления каблука на обувь.

Перечень операций технологического процесса крепления

1 удаление скобок или тексов из стелек

2 обрезка излишков затяжной кромки и ее Взъерошивание

3 удаление пыли

4 первое нанесение клея на затяжную кромку и подошву. Сушка

5 второе нанесение клея на затяжную кромку и подошву. Сушка

6 простилание следа обуви

7 активация клеевых пленок

8 прикрепление подошвы

9 прикрепление каблука с набойкой

Основное оборудование, необходимое для операций крепления представлено в таблице 20.

Таблица 20 - основное оборудование для операций крепления

| Тип оборудования | Предприятие-изготовитель | Назначение | Техническая характеристика |

| МВК-1-О | Россия | Обрезка излишков затяжной кромки и ее взъерошивание | 100 пар/час; 447 кг; 780-860-1480 мм |

| ТА-О | Россия | Активация клеевых пленок | 112 пар/час; размеры обуви 105-300; 73кг; 520-660-1450 мм |

| ППГ-4-О | Россия | Приклеивание подошв | 59 пар/час; 450 кг; 700-800-1800 мм |

| 04222/Р1 | Чехия | Прикрепление каблука | 250 пар/час; 490кг; 550-800-1475 мм |

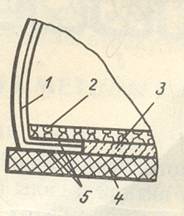

На рисунке 5 показаны схемы крепления каблука и набойки

Рисунок 5- Схема крепления подошвы (справа), каблука (слева)

1-заготовка

2-стелька

3-простилка

4- подошва

5-клеевой шов

5.3 Обоснование выбора отделки обуви

Отделка завершает изготовление обуви. В процессе отделки деталям низа придается определенная форма и внешний вид, на деталях верха и подкладки устраняются дефекты, возникающие в процессе изготовления обуви, восстанавливается изначальный вид материалов. По назначения отделочные операции делят на: операции по контурной обработке деталей низа в соответствии с формой колодки, операции, подготавливающие обувь к нанесению отделочных покрытий, и собственно отделочные операции, связанные с нанесением различных видов отбелочных покрытий и оформлением внешнего вида обуви. По способу выполнения отделочные операции подразделяются на механические и операции с применением химических препаратов. К механическим относятся: фрезерование, шлифование, уплотнение, чистка на щетках, утюжка и др. К операциям с применением химических препаратов относятся: промывка, химическая очистка отделываемых поверхностей, нанесение закрепителя, грунта, ретуширование и окрашивание поверхностей, тонирование, аппретирование и др. Отделку обуви начинают с обработки и отделки низа. Применение в данной модели клеевого метода крепления низа и обработанной в плоском виде подошвы практически полностью исключает процесс отделки низа обуви. Следующим этапом отделки является отделка верха обуви. В процессе производства заготовка верха обуви подвергается большому количеству операций, в результате которых происходит частичная потеря первоначального внешнего вида. Поэтому необходимыми являются операции отделки верха обуви, основная цель которых - придание обуви нарядного внешнего вида. Чистка верха и низа обуви - операция, которую, как правило, производят до снятия обуви с колодок с целью исключения ее деформации. При этом удаляют пыль и различные загрязнения. Очистку проводят химическими и механическими способами. Для механической очистки применяются машины ХПП-3-О. При таком методе обувь не должна иметь загрязнения и механические повреждения. Чистку подкладки производят после снятия обуви с колодок. Очищают подкладку в зависимости от загрязнений вручную жесткой щеткой или шлифовальной шкуркой, тупым нагретым ножом, резинкой, смывочной жидкостью. Следующей операцией является проверка и чистка гвоздей внутри обуви. На внутренней поверхности стельки не должно быть выступающих концов гвоздей, скобок, недобитых шляпок гвоздей в пяточной части. При обнаружении данных нарушений их устраняют вручную или на машинах.

Для разглаживания морщин и складок на верхе обуви и подкладке выполняют операцию утюжки. Применяются ручные и стационарные утюжки, фены. Ручную отделку обуви проводят с целью заделывания механических дефектов, не влияющих на эксплуатационные свойства обуви, но ухудшающие ее внешний вид. Царапины и взъерошивание выше грани следа обуви отшлифовывают, заглаживают нагретым тупичком и закрашивают. Заключительной операцией изготовления обуви является аппретирование. При аппретировании изделию придается окончательный нарядный блеск. Поступающая на данную операция обувь должна иметь ровную поверхность, без царапин, морщин и следов клея. Упаковка обуви производится попарно носками в разные стороны и подошвами к боковым стенкам коробки. Между полупарами рекомендуется прокладывать бумагу. Каждая коробка должна иметь маркировку с указанием наименование организации, в которую входит предприятие, наименование предприятия, его местонахождение, артикул, фасон, модель (в модельной обуви), дату выпуска, номер стандарта.

Перечень операций технологического процесса отделки:

1 чистка верха и низа обуви

2 проверка и чистка гвоздей внутри обуви

3 разглаживания морщин и складок на верхе обуви и подкладке

4 ручная отделка обуви

5 аппретирование

6 упаковка обуви

5.4 Схема сборки обуви. Технологический процесс

Туфли, рассматриваемые в данной работе, состоят из заготовки верха полупары, подошвы, каблука и набойки. Схема сборки и отделки обуви представлена на рисунке 6.

Заготовка

верха полупары

![]()

|

основная

основная

![]()

![]() стелька

колодка

стелька

колодка

![]()

![]() простилка

простилка

![]() подошва

подошва

![]() колодка

колодка

![]() вкладная

стелька

вкладная

стелька

готовая

полупара

Рисунок 6. Схема сборки и отделки обуви

Далее на основе перечня технологических операций необходимо составить развернутую схему технологического процесса сборки и отделки обуви. Она представлена на рисунке3.

Заготовка

верха полупары

Намазка клеем и

вклеивание задника приклеивание стелек подбор и чистка

к следу колодки колодок

|

|

||

|

|

||

| стелька | ||

| простилание следа обуви | ||

|

|

||

|

|

||

|

|

||

|