Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Разработка автоматической линии

Курсовая работа: Разработка автоматической линии

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ДОНЕЦКИЙ НАЦИОНАЛЬНИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Механический факультет

Кафедра Металлорежущие станки и инструменты

КУРСОВОЙ ПРОЕКТ

по дисциплине: «Расчет и конструирование металлорежущих станков»

на тему: «Разработка автоматической линии»

Выполнил

Ст. гр. МС 02-н Савенкова Е.А.

Консультант

доц. Гусев В. В

Нормоконтролер

Доц. Калофатова Л.П

Донецк 2006

реферат

Курсовой проект: 35 страниц, 10 рисунков, 6 таблицы, 9 источников, 1 приложение.

В курсовом проекте необходимо разработать компановочную схему автоматической линии для производства заданной детали; проверить соответствует ли производительность спроектированной линии – заданной; рассчитать приведенные затраты на линию. Спроектировать компоновку агрегатно – сверлильного станка предназначенного для выполнения заданных технологических операций. Провести оптимизацию режимов резания для спроектированного станка.

В графической части привести чертеж автоматической линии и чертеж разработанного станка.

Задание

Разработать компоновочную схему автоматической линии для изготовления детали тапа вал. Рассчитать экономические показатели выбранной линии. Спроектировать компоновочную смену агрегатно – сверлильного станка.

Исходными данными к курсовому проекту является производительность равная 4050шт./смену и чертеж детали представленный в приложении А.

Содержание

Введение

1 Технологическая подготовка

1.1 Анализ технологичности детали

1.2 Технологический процесс производства детали для неавтоматезированого производства

1.3. Выбор режимов резания

2 Определение рациональной структуры автоматической линии

2.1 Расчет требуемой производительности автоматической линии

2.2 Уточненный расчет производительности автоматической линии

2.3 Выбор транспортно-загрузочной системы

2.4 Расчет экономических показателей

3. Разработка графической части курсового проекта

4 Общие положения

5 Описание конструкции и работы станка

6 Прочностной расчет

7. Оптимизация процессов резания

Вывод

Список использованной литературы

Введение

В современное время многие отрасли промышленности требуют массового производства деталей. Для осуществления этого не рационально использовать универсальные металлорежущие станки, так как время, затрачиваемое на изготовление на них деталей высоко, а производительность низкая. В таких случаях часто применяют автоматические линии. Номенклатура изготовляемых на них деталей обычно ограничена, но зато достигается высокая производительность и низкая себестоимость изделий. Так же одним из методов повышения производительности является применения агрегатных станков.

Целью данного курсового проекта является разработка автоматической линии и проектирование агрегатного станка, выполняющего часть технологического процесса по обработке заданной детали.

1 Технологическая подготовка

1.1 Анализ технологичности детали

В

данной работе рассматривается деталь типа коленчатый вал (см. приложение А).

Эта деталь применяется в компрессорах для перекачивания хладогена. Вал

устанавливается в подшипник скольжения, расточенный в чугунном корпусе

компрессора, и соединяется с ротором трехфазного электродвигателя, передающего

валу крутящий момент. Эксцентриситет вала обеспечивает передачу движения

кулисе, которая, в свою очередь, управляет движением поршня, перекачивающего хладоген.

Частота вращения вала составляет 50 с-1 . По сверлениям в валу

смазочное масло, находящееся в нижней части кожуха поступает под действием

центробежных сил на поверхность подшипника и в кулису, тем самым осуществляется

смазка данного узла. Так как вал работает в тяжелых условиях (высокая скорость

вращения, трения, давление со стороны кулисы) то к нему предъявляются

повышенные требования по прочности, надежности и точности. От точности выбора

величины эксцентриситета зависит правильность функционирования всего узла,

поэтому эксцентриситет выдерживается с точностью ![]() мкм. Так как вал устанавливается в

подшипник скольжения, то к его посадочным поверхностям предъявляются повышенные

требования по точности и шероховатости, что позволяет уменьшить трение в паре

скольжения. Высокие скорости вращения так же благоприятно сказываются на паре

скольжения, так как уменьшаются влияния динамических нагрузок на стенки подшипника.

К детали предъявляются повышенные требования по износостойкости, что

обеспечивается свойствами выбранного материала. Посадочные поверхности

соединяющие вал с ротором двигателя имеют шероховатость Rа= 0,2 мкм и величины

параллельности 0,002 и круглости 0,002 мкм.

мкм. Так как вал устанавливается в

подшипник скольжения, то к его посадочным поверхностям предъявляются повышенные

требования по точности и шероховатости, что позволяет уменьшить трение в паре

скольжения. Высокие скорости вращения так же благоприятно сказываются на паре

скольжения, так как уменьшаются влияния динамических нагрузок на стенки подшипника.

К детали предъявляются повышенные требования по износостойкости, что

обеспечивается свойствами выбранного материала. Посадочные поверхности

соединяющие вал с ротором двигателя имеют шероховатость Rа= 0,2 мкм и величины

параллельности 0,002 и круглости 0,002 мкм.

Заготовка для данной детали получается литьем, что в условиях крупносерийного производства является экономически целесообразным.

Нетехнологичным является наличие на валу эксцентриситета, что требует применения при обработке применения при обработке специальных приспособлений для закрепления заготовки. Фрезерование спиральной (винтовой канавки) так же является нетехнологичным, так как требует применения специализироваого станка и специальных приспособлений .

Отверстия, выполняемые под углом к оси вала тоже являются нетехнологичными, но такое конструкторское решение является необходимым для обеспечения подвода смазки.

1.2 Технологический процесс производства детали для неавтоматезированого производства

Для удобства анализа маршрута обработки, возможности рационального подбора оборудования и возможности назначить режимы резания рассмотрим технологический процесс, осуществляемый на универсальных станках в единичном производстве. Он имеет следующий вид:

10. Токарная

А. Установить и снять заготовку;

1. Точить поверхность 1 начерно в размер мм;

2. Подрезать торец 2 в размер мм;

3. Точить торец 3 в размер мм;

4. Точить поверхность 1 начисто в размер мм;

5. Точить фаску 4;

Б. Переустановить заготовку

6. Подрезать торец 9 в размер мм;

7. Точить поверхность 6 начерно в размер мм;

8. Точить канавку 10 в размер на длину мм;

9. Точить поверхность 11 в размер на длину мм;

10. Точить поверхность 6 начисто в размер мм;

11. Подрезать торец 14 начерно в размер мм;

12. Точить фаску 12;

13. Точить фаску 13;

14. Точить поверхность 7 в размер мм;

15. Точить фаску 8;

16. Подрезать торец 14 начисто в размер мм;

17. Точить канавку 15 в размер мм.

20. Бесцентрово-шлифовальная

А. Установить и снять заготовку;

1. Шлифовать поверхность 6 в размер мм;

30. Кругло-шлифовальная

А. Установить и снять заготовку;

1. Шлифовать поверхность 1 в размер мм;

40. Сверлильная

А. Установить и снять заготовку;

1. Сверлить отв.1 Ø3на глубину 6 мм;

2. Зенковать фаску 1;

50. Сверлильная

А. Установить и снять заготовку;

1. Сверлить отв. 2 Ø5 на глубину 6,5мм;

2. Зенковать фаску 2

Б. Переустановить заготовку;

3. Сверлить отв. 3 Ø3 на глубину 9мм;

4. Зенковать фаску 3;

В. Переустановить заготовку

5. Сверлить отв. 4 Ø5 в размер 4,9 мм;

Г. Переустановить заготовку

6. Сверлить отв. 5 Ø8 на глубину 20мм;

7. Зенковать отв. 5;

8. Зенковать фаску 5;

60. Сверлильная

А. Установить и снять заготовку;

1. Сверлить отв. 6 Ø8,5 на глубину 60 мм;

Б. Переустановить заготовку

2. Сверлить отв. 7 Ø5мм;

3. Зенковать фаску 7;

В. Переустановить заготовку

4. Зенковать отв. 8 Ø9,8 на глубину 9мм;

5. Зенковать фаску 8;

6. Развернуть отв. 8 в размер Ø10мм;

70. Фрезерная

А. Установить и снять заготовку;

1. Фрезеровать винтовую канавку 1;

Б. Переустановить заготовку

2. Фрезеровать винтовую канавку 2;

80. Бесцентрово-шлифовальная

А. Установить и снять заготовку;

1. Шлифовать пов.8 в размер Ø18 мм;

90. Торце-шлифовальная

А. Установить и снять заготовку;

1. Шлифовать торец 14 в размер 1±0,2мм;

100. Кругло-шлифовальная

А. Установить и снять заготовку;

1. Шлифовать пов.1 в размер Ø14±0,032мм.

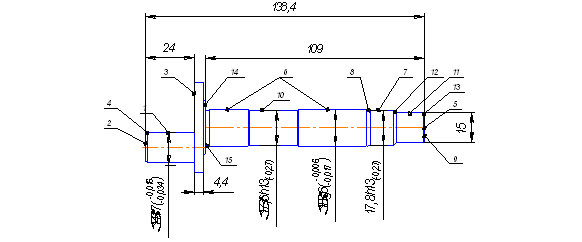

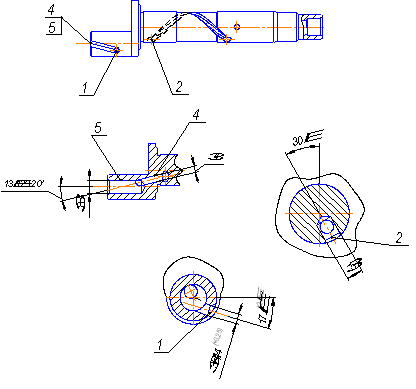

Условно, обрабатываемые поверхности представлены на рис. 1.1 и рис 1.2.

Рисунок 1.1-Эскиз вала с указанием обрабатываемых поверхностей для точения

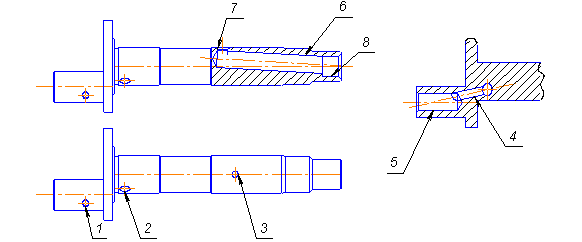

Рисунок 1.2 - Эскиз вала с указанием поверхностей для обработки сверлением

Основываясь на базовом техпроцессе для единичного производства и зная габариты обрабатываемых поверхностей, можно провести предварительный выбор режимов резания и определить машинное время, необходимое на обработку этих поверхностей.

1.3 Выбор режимов резания

Для дальнейшего определения производительности проектируемой автоматической линии необходимо рассчитать машинное время на проведение каждой из операций. Для этого расчета необходимо знать габариты обрабатываемой поверхности и режимы резания. Для единичного производства режимы резания можно назначат по справочникам нормирования, но приведенные там значения сильно завышены. Для массового или серийного типа производства более целесообразно проводить полный расчет режимов резания.

Глубина резания, обычно, назначается в соответствие с видом обработки и типом заготовки. Величину подачи при точении выбираем в зависимости от параметра шероховатости. Скорость резания для точения можно определить по формуле:

![]() м/мин;

м/мин;

где Т – стойкость резца;

s величина подачи;

t глубина резания;

![]() -

коэффициенты, постоянные для заданных условий резания.

-

коэффициенты, постоянные для заданных условий резания.

Частоту вращения шпинделя определяют по формуле:

![]() об/мин;

об/мин;

где D – диаметр обрабатываемой заготовки.

Машинное время обработки находим по формуле:

мин;

мин;

где L – блина обработки.

Для сверления величина подачи выбирается в зависимости от диаметра сверлимого отверстия. Скорость резания рассчитывается по формуле:

![]() м/мин;

м/мин;

где D – диаметр сверления.

Для зенкерования и развертывания скорость резания рассчитывается по формуле:

![]() м/мин.

м/мин.

Машинное время здесь рассчитывается аналогично как и для точения.

Параметры резания для шлифования нормализованы и выбираются из таблиц.

Таблица 1.1-Расчет машинного времени выполнения операций

| Наименование | инструмент | Параметры резания | D, мм | L, мм |

tр, мин |

|||||

| операции | перехода | t, мм |

sоб, мм/об |

v, м/мин | n, об/мин |

sмин, мм/мин |

||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| Токарная | Точение пов.1 черн. | Резец проходной ВК6 | 1 | 0,2 | 62 | 96 | 18 | 14 | 24 | 1,25 |

| Подрезка торца 2 | Резец проходной ВК6 | 3,0 | 0,1 | 56 | 88 | 9 | 14 | - | 0,8 | |

| Подрезка торца 3 | Резец проходной ВК6 | 3,5 | 0,1 | 56 | 158 | 16 | 30 | - | 0,95 | |

| Точение пов. 1 чист. | Резец проходной ВК6 | 1 | 0,25 | 105 | 66 | 17 | 14 | 24 | 1,45 | |

| Точение фаски 4 | Резец проходной ВК6 | |||||||||

| Точение пов. 6 черн. | Резец проходной ВК6 | 1 | 0,3 | 105 | 260 | 78 | 18 | 109 | 1,4 | |

| Подрезка торца 9 | Резец проходной ВК6 | 3,0 | 0,1 | 56 | 112 | 11 | 18 | - | 0,8 | |

| Точение канаки 10 | Резец проходной ВК6 | |||||||||

| Точение пов. 11 | Резец проходной ВК6 | 1 | 0,3 | 105 | 38 | 11 | 15 | 14 | 1,20 | |

| Точение пов. 6 чист. | Резец проходной ВК6 | 1 | 0,2 | 117 | 363 | 72 | 18 | 109 | 1,50 | |

| Подрезка торца 14 черн. | Резец проходной ВК6 | 3,5 | 0,1 | 56 | 158 | 16 | 30 | - | 0,95 | |

| Точение фаски 12 | Резец проходной ВК6 | |||||||||

| Точение фаски 13 | Резец проходной ВК6 | |||||||||

| Точение пов. 7 | Резец проходной ВК6 | 1 | 0,25 | 105 | 35 | 9 | 18 | 13 | 1,45 | |

| Точение фаски 8 | Резец проходной ВК6 | |||||||||

| Подрезка торца 14 чист. | Резец проходной ВК6 | 3,5 | 0,1 | 56 | 158 | 16 | 30 | - | 0,95 | |

| Точение канавки 15 | Резец проходной ВК6 | |||||||||

| Шлифовальная | Шлиф. черн. пов. 1 | Круг СМ1 | 0,4 | - | - | 300 | 6,0 | 14 | 24 | 1,6 |

| Шлиф. чист. пов. 6 | Круг СМ1 | 0,4 | - | - | 300 | 6,0 | 18 | 109 | 1,6 | |

| Сверлильная | Сверлить отв. 1 | Сверло Р18 | 0,2 | 20 | 1500 | 450 | 3 | 6 | 0,02 | |

| Зенковать фаску 1 | Зенковка Р18 | 1500 | 450 | 1 | 0,002 | |||||

| Сверлильная | Сверлить отв.2 | Сверло Р18 | 0,3 | 18 | 1500 | 450 | 5 | 6,5 | 0,015 | |

| Зенковать фаску 2 | Зенковка Р18 | 1,3 | 15 | 1500 | 450 | 1,1 | 0,003 | |||

| Сверлить отв. 3 | Сверло Р18 | 0,2 | 20 | 1500 | 450 | 3 | 9 | 0,02 | ||

| Зенковать фаску 3 | Зенковка Р18 | 1,3 | 15 | 1500 | 450 | 0,7 | 0,002 | |||

| Сверлить отв. 4 | Сверло Р18 | 0,3 | 18 | 1500 | 450 | 4 | 34,5 | 0,077 | ||

| Сверлить отв. 5 | Сверло Р18 | 0,4 | 15 | 1500 | 450 | 8 | 20 | 0,04 | ||

| Зенковать отв. 5 | Зенкер Р18 | 0,8 | 18 | 1500 | 480 | 8 | 20 | 0,04 | ||

| Зенковать фаску 5 | Зенковка Р18 | 1,3 | 15 | 1500 | 480 | 1,2 | 0,003 | |||

| Сверлильная | Сверлить отв. 6 | Сверло Р18 | 0,4 | 15 | 1500 | 450 | 8,5 | 60 | 0,13 | |

| Сверлить отв. 7 | Сверло Р18 | 0,3 | 18 | 1500 | 450 | 5 | 5 | 0,01 | ||

| Зенковать фаску 7 | Зенковка Р18 | 1,3 | 15 | 1500 | 450 | 1,1 | 0,003 | |||

| Зенковать отв. 8 | Зенкер Р18 | 0,8 | 18 | 1500 | 480 | 10 | 9 | 0,02 | ||

| Зенковать фаску 8 | Зенковка Р18 | 1,3 | 15 | 1500 | 480 | 1,2 | 0,002 | |||

| Развернуть отв. 8 | Развертка Р18 | 1,7 | 6,0 | 1500 | 480 | 10 | 9 | 0,02 | ||

| фрезерная | Фрезеровать канавку 1 | Фреза концевая | 1,2 | 0,3 | - | 1500 | 500 | - | 15 | 0,03 |

| Фрезеровать канавку 2 | Фреза концевая | 1,5 | 0,3 | - | 1500 | 500 | - | 100 | 0,2 | |

| шлифовальная | Шлифовать пов. 6 | Круг СМ1 | 0,4 | - | - | 300 | 6,0 | 14 | 24 | 1,6 |

| Шлифовать торец 14 | Круг СМ1 | 0,4 | - | - | 300 | 6,0 | 18 | 109 | 1,6 | |

В данной работе предлагается разработка автоматической линии для осуществления той части техпроцесса, которая связана с обработкой отверстий и фрезерованием канавок. Таким образом, для данной линии не учитываются токарные и шлифовальные операции, но проектируемая линия всё равно должна обеспечивать указанную в задании производительность.

Для этого произведем анализ возможных структур линии и выберем наиболее рациональную из них.

2 Определение рациональной структуры автоматической линии

2.1 Расчет требуемой производительности автоматической линии

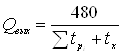

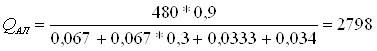

Ожидаемая производительность линии в условиях неавтоматизированного производства рассчитывается по формуле:

(шт./смену),

(шт./смену),

где

![]() -

машинное время выполняемых операций;

-

машинное время выполняемых операций;

![]() - время

выполнения холостых операций

- время

выполнения холостых операций ![]()

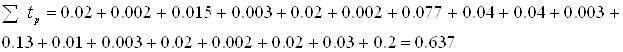

Для рассчитываемой линии суммарное машинное время составляет:

Определим ожидаемую производительность для данного технологического процесса:

![]() (шт./смену).

(шт./смену).

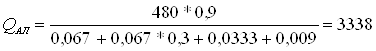

При проектировании автоматической линии необходимо учитывать, что максимальная производительность линии не должна превышать требуемую производительность больше чем на 15 %.Таким образом максимальная производительность для данной линии составляет:

![]() (шт./смену).

(шт./смену).

Рассмотрим насколько вариантов компоновок автоматических линий.

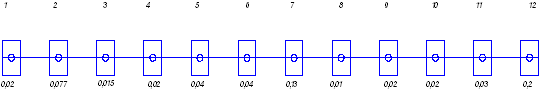

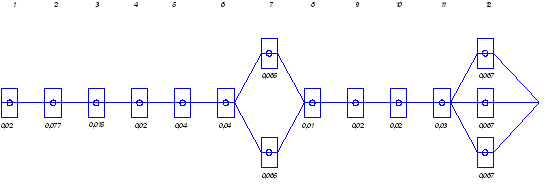

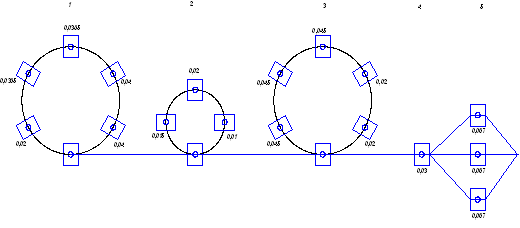

При составлении линии из 12 станков расположенных по ходу технологического процесса получаем линию следующего вида (рис. 2.1)

Рисунок 2.1- Вариант компоновки оборудования автоматической линии

Для

этой линии лимитирующим является время ![]() с. Тогда производительность такой

линии составляет:

с. Тогда производительность такой

линии составляет:

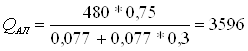

(шт./смену).

(шт./смену).

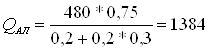

Данное количество изделий не входит в диапазон допустимой производительности, по этому сократим лимитирующее время, добавив станок – дублер на последней операции технологического процесса (рис. 2.2).

Рисунок 2.2- Вариант компоновки оборудования автоматической линии

В

данном варианте технологической линии лимитирующим временем является ![]() с. ,а

производительность такой линии составляет:

с. ,а

производительность такой линии составляет:

(шт./смену).

(шт./смену).

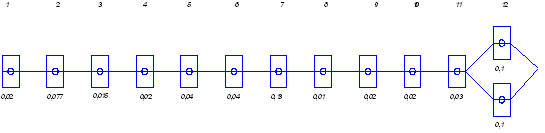

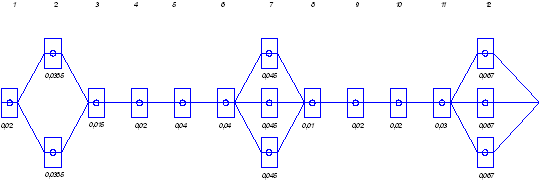

Производительность такой линии также не входит в требуемый диапазон производительности. Добавляем станки – дублеры на 7-й и 12-й операциях, получаем линию вида (рис. 2.3).

Рисунок 2.3- Вариант компоновки оборудования автоматической линии

Здесь

лимитирующим временем является ![]() с, а производительность такой

линии составляет:

с, а производительность такой

линии составляет:

(шт./смену).

(шт./смену).

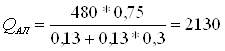

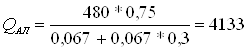

Так как данная линия снова не обеспечивает необходимую производительность, то введем дополнительные станки-дублеры на 2-й и 7-й операциях. Получим линию вида (рис. 2.4).

Рисунок 2.4- Вариант компоновки оборудования автоматической линии

Лимитирующим

временем является такой линии составляет ![]() с. ,а производительность:

с. ,а производительность:

(шт./смену).

(шт./смену).

Производительность такой линии удовлетворяет предъявляемым к ней требованиям.

Для реализации данного технологического процесса возможно применение и другой компоновки оборудования, представленной на рис.11,1, при которой применяется дифференциация процессов вместо применения станков – дублеров (рис. 2.5).

Рисунок 2.5- Вариант компоновки оборудования автоматической линии

Проведя более глубокий анализ, определим, какой из двух последних вариантов компоновки является более экономически целесообразным.

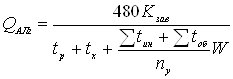

2.2 Уточненный расчет производительности автоматической линии

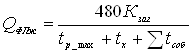

Уточненный расчет полной производительности автоматической линии с жесткими межагрегатными связями проводится по формуле:

,

,

Где

![]() -

коэффициент загрузки линии, который характеризует условия эксплуатации

(принимается в пределах 0,85-0,90);

-

коэффициент загрузки линии, который характеризует условия эксплуатации

(принимается в пределах 0,85-0,90);

![]() - время не

совмещенных холостых ходов (в условиях дифференциации технологического процесса

принимается

- время не

совмещенных холостых ходов (в условиях дифференциации технологического процесса

принимается ![]() );

);

![]() - время

суммарных внецикловых потерь, определяется по формуле:

- время

суммарных внецикловых потерь, определяется по формуле:

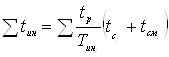

![]()

где

![]() -

ожидаемые внецикловые потери по инструменту;

-

ожидаемые внецикловые потери по инструменту;

![]() - ожидаемые

внецикловвые потери по оборудованию.

- ожидаемые

внецикловвые потери по оборудованию.

Потери по инструменту вычисляются по формуле:

Сведем данные по всем инструментам в таблицу 2.1

Таблица 2.1-Расчет времени потерь по инструменту

| № | инструмент |

|

|

|

|

| 1 | Комбинированное сверло Ø3 | 0,02 | 20 | 1+0,18 | 0,0012 |

| 2 | Спиральное сверло Ø4 | 0,0385 | 20 | 1+0,18 | 0,0023 |

| 3 | Спиральное сверло Ø4 | 0,0385 | 20 | 1+0,18 | 0,0023 |

| 4 | Спиральное сверло Ø8 | 0,04 | 20 | 1+0,18 | 0,0024 |

| 5 | Зенкер комбинированный Ø8 | 0,04 | 20 | 1+0,18 | 0,0024 |

| 6 | Комбинированное сверло Ø5 | 0,015 | 20 | 1+0,18 | 0,0009 |

| 7 | Комбинированное сверло Ø3 | 0,02 | 20 | 1+0,18 | 0,0012 |

| 8 | Комбинированное сверло Ø5 | 0,01 | 20 | 1+0,18 | 0,0006 |

| 9 | Спиральное сверло Ø8 | 0,045 | 35 | 1+0,18 | 0,0015 |

| 10 | Спиральное сверло Ø8 | 0,045 | 35 | 1+0,18 | 0,0015 |

| 11 | Спиральное сверло Ø8 | 0,045 | 35 | 1+0,18 | 0,0015 |

| 12 | Зенкер комбинированный Ø10 | 0,02 | 35 | 1+0,18 | 0,0007 |

| 13 | Развертка Ø10 | 0,02 | 35 | 1,5+0,18 | 0,0012 |

| 14 | Концевая фреза Ø3 | 0,03 | 20 | 1+0,18 | 0,0018 |

| 15 | Концевая фреза Ø2 | 0,2 | 20 | 1+0,18 | 0,0118 |

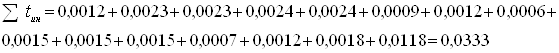

Общее время потерь по инструменту составляет:

Расчет внецикловых потерь по оборудованию проводится по формуле:

![]()

где

![]() - среднее

время простоев i-го нормализованного узла.

- среднее

время простоев i-го нормализованного узла.

рассмотрим вариант компоновки данной линии с применением станков-дублеров. Данные по потерям времени по оборудования сводим в таблицу 2.2

Таблица 2.2- Расчет времени потерь по оборудованию для 1-го варианта схемы компоновки

| Наименование позиции | Наименование механизма |

Время простоя на 100

мин. Работы |

Время работы j – го

нормализованного узла |

Простои конкретных

механизмов |

| 1 | 2 | 3 | 4 | 5 |

| 1. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,02 | 0,0001 |

| 2. Механизм фиксации | 0,01 | 0,02 | 0,000002 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25 | 0,02 | 0,00005 | |

| 4. Кондукторная втулка | 0,03 | 0,02 | 0,000006 | |

| 5.Электрооборудование | 1,43 | 0,02 | 0,00029 | |

| 6. Система охлаждения | 0,4 | 0,02 | 0,00008 | |

| 7. Транспортер стружки. | 0,24 | 0,02 | 0,000048 | |

| 2. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53*2 | 0,077 | 0,0008 |

| 2. Механизм фиксации | 0,01*2 | 0,077 | 0,0000154 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25*2 | 0,077 | 0,00038 | |

| 4. Кондукторная втулка | 0,03*2 | 0,077 | 0,000046 | |

| 5.Электрооборудование | 1,43*2 | 0,077 | 0,0022 | |

| 6. Система охлаждения | 0,4*2 | 0,077 | 0,0006 | |

| 7. Транспортер стружки. | 0,24*2 | 0,077 | 0,00036 | |

| 3. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,015 | 0,000079 |

| 2. Механизм фиксации | 0,01 | 0,015 | 0,0000015 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25 | 0,015 | 0,000038 | |

| 4. Кондукторная втулка | 0,03 | 0,015 | 0,0000045 | |

| 5.Электрооборудование | 1,43 | 0,015 | 0,00022 | |

| 6. Система охлаждения | 0,4 | 0,015 | 0,00006 | |

| 7. Транспортер стружки. | 0,24 | 0,015 | 0,000036 | |

| 4. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,02 | 0,0001 |

| 2. Механизм фиксации | 0,01 | 0,02 | 0,000002 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25 | 0,02 | 0,00005 | |

| 4. Кондукторная втулка | 0,03 | 0,02 | 0,000006 | |

| 5.Электрооборудование | 1,43 | 0,02 | 0,00029 | |

| 6. Система охлаждения | 0,4 | 0,02 | 0,00008 | |

| 7. Транспортер стружки. | 0,24 | 0,02 | 0,000048 | |

| 5. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,04 | 0,00021 |

| 2. Механизм фиксации | 0,01 | 0,04 | 0,000004 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25 | 0,04 | 0,0001 | |

| 4. Кондукторная втулка | 0,03 | 0,04 | 0,000012 | |

| 5.Электрооборудование | 1,43 | 0,04 | 0,00057 | |

| 6. Система охлаждения | 0,4 | 0,04 | 0,0,00016 | |

| 7. Транспортер стружки. | 0,24 | 0,04 | 0,000096 | |

| 6. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,04 | 0,00021 |

| 2. Механизм фиксации | 0,01 | 0,04 | 0,000004 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25 | 0,04 | 0,0001 | |

| 4. Кондукторная втулка | 0,03 | 0,04 | 0,000012 | |

| 5.Электрооборудование | 1,43 | 0,04 | 0,00057 | |

| 6. Система охлаждения | 0,4 | 0,04 | 0,0,00016 | |

| 7. Транспортер стружки. | 0,24 | 0,04 | 0,000096 | |

| 7. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53*3 | 0,13 | 0,0021 |

| 2. Механизм фиксации | 0,01*3 | 0,13 | 0,000039 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25*3 | 0,13 | 0,00099 | |

| 4. Кондукторная втулка | 0,03*3 | 0,13 | 0,000117 | |

| 5.Электрооборудование | 1,43*3 | 0,13 | 0,0057 | |

| 6. Система охлаждения | 0,16*3 | 0,13 | 0,0006 | |

| 7. Транспортер стружки. | 0,24*3 | 0,13 | 0,0009 | |

| 8. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,01 | 0,0000053 |

| 2. Механизм фиксации | 0,01 | 0,01 | 0,000001 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25 | 0,01 | 0,000025 | |

| 4. Кондукторная втулка | 0,03 | 0,01 | 0,000003 | |

| 5.Электрооборудование | 1,43 | 0,01 | 0,00014 | |

| 6. Система охлаждения | 0,4 | 0,01 | 0,00004 | |

| 7. Транспортер стружки. | 0,24 | 0,01 | 0,000024 | |

| 9. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,02 | 0,0001 |

| 2. Механизм фиксации | 0,01 | 0,02 | 0,000002 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25 | 0,02 | 0,00005 | |

| 4. Кондукторная втулка | 0,03 | 0,02 | 0,000006 | |

| 5.Электрооборудование | 1,43 | 0,02 | 0,00029 | |

| 6. Система охлаждения | 0,4 | 0,02 | 0,00008 | |

| 7. Транспортер стружки. | 0,24 | 0,02 | 0,000048 | |

| 10. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,02 | 0,0001 |

| 2. Механизм фиксации | 0,01 | 0,02 | 0,000002 | |

| 3. Самодействующая гидравлическая силовая головка | 0,25 | 0,02 | 0,00005 | |

| 4. Кондукторная втулка | 0,03 | 0,02 | 0,000006 | |

| 5.Электрооборудование | 1,43 | 0,02 | 0,00029 | |

| 6. Система охлаждения | 0,4 | 0,02 | 0,00008 | |

| 7. Транспортер стружки. | 0,24 | 0,02 | 0,000048 | |

| 11. Фрезерная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,03 | 0,00016 |

| 2. Механизм фиксации со сложным зажимным приспособлением | 0,05 | 0,03 | 0,000015 | |

| 3.Механизм подачи | 0,03 | 0,000072 | ||

| 4. Самодействующая гидравлическая силовая головка | 0,18 | 0,03 | 0,000054 | |

| 5.Электрооборудование | 0,5 | 0,03 | 0,00015 | |

| 6. Система охлаждения | 0,08 | 0,03 | 0,000024 | |

| 7. Транспортер стружки. | 0,24 | 0,03 | 0,000072 | |

| 12. Фрезерная | 1.Узел подачи и зажатия заготовки | 0,53*3 | 0,2 | 0,0033 |

| 2. Механизм фиксации со сложным зажимным приспособлением | 0,05*3 | 0,2 | 0,0003 | |

| 3. механизм подачи | 0,24*3 | 0,2 | 0,00144 | |

| 4. Самодействующая гидравлическая силовая головка | 0,1*38 | 0,2 | 0,00108 | |

| 5.Электрооборудование | 0,5*3 | 0,2 | 0,003 | |

| 6. Система охлаждения | 0,08*3 | 0,2 | 0,00048 | |

| 7. Транспортер стружки. | 0,24*3 | 0,2 | 0,00144 | |

|

|

||||

Тогда производительность такой линии будет составлять:

шт./смену

шт./смену

Как видно по расчетам, производительность такой линии не удовлетворяет заданной производительности. Дальнейшее увеличение числа оборудования для повышения производительности будет экономически нецелесообразным, поэтому данный вариант компоновки линии из расчетов исключаем.

Рассмотрим теперь схему линии с многопозиционными станками. Сведем данные по станкам в таблицу 2.3.

Таблица 2.3- Расчет времени потерь по оборудованию для 1-го варианта схемы компоновки

| Наименование позиции | Наименование механизма |

Время простоя на 100

мин. Работы |

Время работы j – го

нормализованного узла |

Простои конкретных

механизмов |

| 1 | 2 | 3 | 4 | 5 |

| 1. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,04 | 0,0002 |

| 2. Поворотный стол | 0,1 | 0,04 | 0,00005 | |

| 3. Механизм фиксации | 0,01*6 | 0,04 | 0,00024 | |

| 4. Самодействующая гидравлическая силовая головка | 0,25*6 | 0,04 | 0,0006 | |

| 5. Кондукторная втулка | 0,03*6 | 0,04 | 0,00072 | |

| 6.Электрооборудование | 1,43 | 0,04 | 0,00057 | |

| 7. Система охлаждения | 0,4 | 0,04 | 0,00016 | |

| 8. Транспортер стружки. | 0,24 | 0,04 | 0,000096 | |

| 2. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,02 | 0,00011 |

| 2. Поворотный стол | 0,1 | 0,02 | 0,00002 | |

| 3. Механизм фиксации | 0,01*4 | 0,02 | 0,0000008 | |

| 4. Самодействующая гидравлическая силовая головка | 0,25*4 | 0,02 | 0,00020 | |

| 5. Кондукторная втулка | 0,03*4 | 0,02 | 0,000024 | |

| 6.Электрооборудование | 1,43 | 0,02 | 0,00029 | |

| 7. Система охлаждения | 0,16 | 0,02 | 0,00002 | |

| 8. Транспортер стружки. | 0,24 | 0,02 | 0,000048 | |

| 3. Сверлильная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,04 | 0,00011 |

| 2. Поворотный стол | 0,1 | 0,04 | 0,00004 | |

| 3. Механизм фиксации | 0,01*6 | 0,04 | 0,000024 | |

| 4. Самодействующая гидравлическая силовая головка | 0,25*6 | 0,04 | 0,0006 | |

| 5. Кондукторная втулка | 0,03*6 | 0,04 | 0,000072 | |

| 6.Электрооборудование | 1,43 | 0,04 | 0,00057 | |

| 7. Система охлаждения | 0,4 | 0,04 | 0,00016 | |

| 8. Транспортер стружки. | 0,24 | 0,04 | 0,000096 | |

| 4. Фрезерная | 1.Узел подачи и зажатия заготовки | 0,53 | 0,03 | 0,00016 |

| 2. Механизм фиксации со сложным зажимным приспособлением | 0,05 | 0,03 | 0,000015 | |

| 3. Механизм подачи | 0,24 | 0,03 | 0,000072 | |

| 4. Самодействующая гидравлическая силовая головка | 0,18 | 0,03 | 0,000054 | |

| 5.Электрооборудование | 0,5 | 0,03 | 0,00015 | |

| 6. Система охлаждения | 0,08 | 0,03 | 0,000024 | |

| 7. Транспортер стружки. | 0,24 | 0,03 | 0,000072 | |

| 5. Фрезерная | 1.Узел подачи и зажатия заготовки | 0,53*3 | 0,067 | 0,0011 |

| 2. Механизм фиксации со сложным зажимным приспособлением | 0,05*3 | 0,067 | 0,0001 | |

| 3. Механизм подачи | 0,24*3 | 0,067 | 0,00048 | |

| 3. Самодействующая гидравлическая силовая головка | 0,18*3 | 0,067 | 0,00036 | |

| 6.Электрооборудование | 0,5*3 | 0,067 | 0,001 | |

| 7. Система охлаждения | 0,08*3 | 0,067 | 0,00016 | |

| 8. Транспортер стружки. | 0,24*3 | 0,067 | 0,00048 | |

|

|

||||

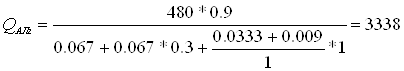

Тогда производительность такой линии будет составлять:

шт./смену

шт./смену

Для увеличения производительности разобьем линию на участки. В этом случае производительность рассчитывается по формуле:

(шт./смену).

(шт./смену).

Принимаем

количество участков равным ![]() (W=1), тогда:

(W=1), тогда:

шт./смену.

шт./смену.

Принимаем

количество участков равным ![]() (W=1,1), тогда:

(W=1,1), тогда:

шт./смену.

шт./смену.

Принимаем

количество участков равным ![]() (W=1,15), тогда:

(W=1,15), тогда:

шт./смену.

шт./смену.

Последняя производительность удовлетворяет требуемой, значит линия делится на три участка. Так как потери по оборудованию в пределах участков должны быть приблизительно равны, то целесообразно накопители установит после 1-го и 4-го станков.

2.3 Выбор транспортно-загрузочной системы

В качестве транспортно – загрузочной системы в данной линии можно применить манипуляторы, закрепленные на подвижных тележках. Для осуществления загрузки в данных условиях удобно воспользоваться портальными манипуляторами, перемещающимися между станками по горизонтальным стойкам.

Для удаления стружки из зоны резания удобно воспользоваться общим конвейером проходящим вдоль всех станков линии.

2.4 Расчет экономических показателей

Для наглядности проведем сравнение экономических показателей двух вариантов автоматических линий, рассмотренных в пункте 2.2. приведенные затраты автоматической линии находятся по формуле:

![]() ;

;

где К – стоимость данного варианта АЛ;

Е нормативный коэффициент капиталовложения (принимаем Е=0,15);

С себестоимость годового выпуска продукции при данном варианте АЛ.

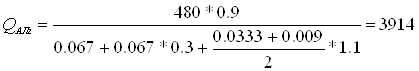

При расчете данная формула принимает вид:

![]() ;

;

![]() ;

;

где

![]() -

стоимость основного оборудования;

-

стоимость основного оборудования;

![]() - стоимость

транспортно – загрузочной системы.

- стоимость

транспортно – загрузочной системы.

Основное оборудование схемы с применением станков дублетов состоит из:

· Вертикально сверлильные станки - 13шт ×3000у.е.=39000 у.е.

· Вертикально фрезерные консольные станки –4шт.×5000у.е.=20000у.е.

Общая стоимость основного оборудования составляет: 59000у.е.

Вспомогательное оборудование для данной схемы состоит из:

· Манипуляторы 13шт.×4000у.е.=52000 у.е.

· Транспортер стружки 1 шт. 320 у.е.

Итого, общая стоимость вспомогательного оборудования составляет 52320 у.е

Аналогично рассчитываем стоимость основного оборудования для варианта компоновки АЛ с агрегатными станками:

· Шести - позиционный агрегатно – сверлильный станок 2шт. ×4000у.е.=8000 у.е.

· Четырех - позиционный агрегатно – сверлильный станок 1шт. ×4000у.е.=4000 у.е.

· Вертикально - фрезерные консольные станки 4 шт.× 5000у.е.=20000у.е.

Общая стоимость основного оборудования составляет 32000 у.е.

Определим стоимость вспомогательного оборудования:

· Манипуляторы 6шт.×4000у.е.=32000 у.е.

· Транспортер стружки 1 шт. 320 у.е.

· Силовые головки 16шт.×1200у.е.=19200 у.е.

Стоимость вспомогательного оборудования для данного варианта составляет 51520 у.е.

Как видно из расчетов второй вариант является экономически более целесообразным. Приведенные потери составляют для него:

![]() у.е.

у.е.

3. Разработка графической части курсового проекта

Одним из важнейших элементов графической части данного курсового проекта является циклограмма работы системы автоматического оборудования, которая строится как графическое отображение последовательности работы основных её структурных элементов. Она строится на основании расчета цикла роботы линии.

Для удобства построения циклограммы сведем окончательный техпроцесс в таблицу 3.1

Таблица 3.1- Порядок выполнения операций на выбранной автоматической линии

| № | Операция и переход | Вид оборудования | инструмент | время |

| 1 |

1. Сверлить отв. 1 Зенковать фаску 1 2.Сверлить отв. 4 Сверлить отв. 4 3.Сверлить отв. 5 Зенкеровать отв. 5 Зенковать фаску 5 |

Агрегатный сверлильный станок 1 |

Комбинированное сверло Ø3 Сверло Ø4 Сверло Ø4 Сверло Ø8 Зенкер комбинированный Ø8 |

0,02 0,0385 0,0385 0,04 0,04 |

| 2 |

1.Сверлить отв. 2 Зенковать фаску 2 2.Сверлить отв. 3 Зенковать фаску 3 3.Сверлить отв. 7 Зенковать фаску 7 |

Агрегатный сверлильный станок 2 |

Комбинированное сверло Ø5 Комбинированное сверло Ø3 Комбинированное сверло Ø5 |

0,015 0,02 0,01 |

| 5 |

Сверлить отв. 6 Сверлить отв. 6 Сверлить отв. 6 Зенкеровать отв.8 Зенковать фаску8 Развернуть отв. 8 |

Агрегатный сверлильный станок 3 |

Сверло Ø8 Сверло Ø8 Сверло Ø8 Зенкер комбинированный Ø8 Развертка Ø8 |

0,045 0,045 0,045 0,02 0,02 |

| 6 | Фрезеровать канавку 1 | Агрегатный фрезерный станок 1 | Концевая фреза Ø3 | 0,03 |

| 7 | Фрезеровать канавку 2 | Агрегатный фрезерный станок 2 | Концевая фреза Ø2 | 0,2 |

Следующим элементом графической части является схематический чертеж самой линии с прилагаемой к нему спецификацией (приложения В и Г).А так же некоторые эскизы наладок ( приложения Д, Е, Ж,З).

4 Общие положения

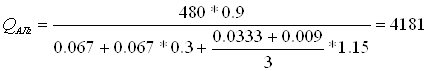

В общем случае агрегатными станками называют специальные станки, созданные на базе стандартных узлов и агрегатов. Они представляют собой такие конструктивные решения, при которых сочетаются преимущества специального станка (простота, высокая производительность. удобство обслуживания и др.) с возможностью сравнительно легко изменять его технологическое назначение.

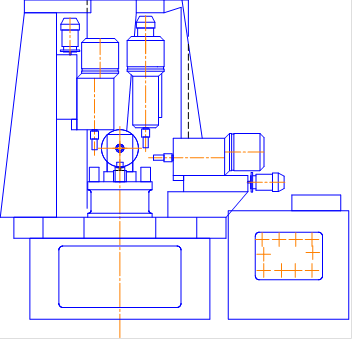

Агрегатные станки наиболее часто применяют при сверлении. растачивании, резьбонарезании, а также при фрезеровании и некоторых других методах обработки. На рис. 4.1 показана типичная компоновка агрегатных станков, предназначенных для сверлильно-расточных работ.

Станок включает следующие основные узлы:

1. Станины 1. 4, основания 8, стойки 13, 2.

Вертикальные и горизонтальные основания станины являются стандартными узлами. Некоторые типы стоек наклонных станин выполняют как специальные узлы.

2 Силовые головки 10, которые осуществляют привод шпинделей и возвратно-поступательное перемещение веси головки (или пиноли) по заданному циклу. Силовые головки являются стандартными узлами и при построении на гидравлической основе состоят из ряда нормализованных узлов - гидропанели 6, гидроцилиндра 11, насоса 7 и др.

3. Салазки 3, по которым перемещается силовая головка, стол 12 для установки деталей, пульт управления 9 также являются стандартными узлами.

Рисунок 4.1- Компоновка агрегатных станков из стандартных узлов и деталей

4. Специальные узлы - шпиндельные коробки 5 для привода шпинделей, кондукторные плиты и др.- часто выполняют из стандартных деталей.

Для возможности создания агрегатных станков, производящих обработку деталей, различных по величине, стандартные узлы, будучи одинаковыми по конструкции, выполняют в виде нескольких типоразмеров.

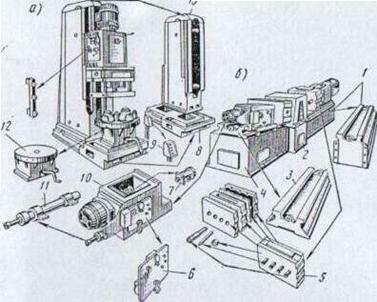

Схема построения различных агрегатных станков и общий вид силовой головки и станка показаны на рис. 4.2.

Одним из основных узлов агрегатного станка являются силовые головки, которые автоматически осуществляют необходимый цикл перемещения инструмента.

Наиболее простой цикл работы головки заключается в быстром подводе инструмента к изделию, рабочей подаче и отходе назад. В ряде случаев этот цикл усложняется, например, за счет выдержки рабочих подач, промежуточных остановок головки и др.

Рисунок 4.2- Схема построении различных угрегдгных станкоп (а); общин вид силовой голопкн ил механической основе (б); одна из компоновок агрегатного станка (в)

5 Описание конструкции и работы станка

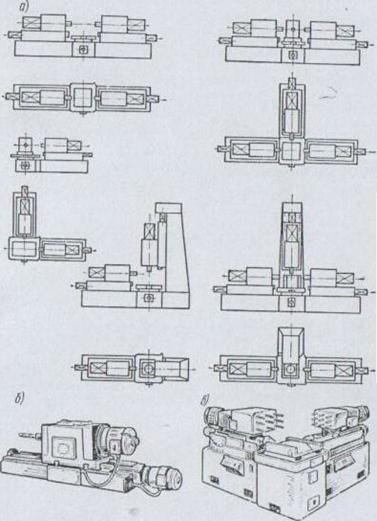

В данной работе рассматривается конструкция четырех - позиционного агрегатного станка, предназначенного для сверления отверстий 1, 2, 4, 5 (см. рис.5.1) в детали тапа вал.

Рисунок 5.1- Эскиз детали

Основными элементами данного станка являются: станина, на которую устанавливаются поворотный стол и силовые головки, гидростанция, обеспечивающая работу гидравлических устройств станка (зажимные приспособления для фиксации детали, механизмы поступательного перемещения силовых головок) и электрошкаф, обеспечивающий снабжение электроэнергией всех узлов станка.

Первая позиция станка служит для загрузки и выгрузки заготовок. На этом этапе работы заготовка устанавливается в зажимное приспособление. При срабатывании гидравлического привода происходит зажим и фиксация заготовки. При возврате заготовки в конце обработки в эту позицию происходит разжим зажимного приспособления заготовки.

Во второй позиции при помощи силовой головки осуществляется сверление отверстия 5. В качестве режущего инструмента применяется комбинированное сверло, позволяющее за один переход просверлить отвести с одновременным снятием фаски.

В третьей позиции производится сверление отверстия 1. Силовая головка располагается под углом к оси заготовки и обеспечивает необходимый угол оси отверстия. Обработка осуществляется комбинированным инструментом с одновременным снятием фаски.

В четвертой позиции осуществляется сверление отверстий 4 и 2. На этой позиции одна силовая головка, расположенная под углом к оси заготовки позволяет получить отверстие 4, а наличие второй силовой головки в этой же позиции обеспечивает верность пересечений отверстий 4 и 2.Сверление отверстии 2осуществляется комбинированным сверлом с одновременным снятием фаски. Главной особенностью этого этапа обработки является обеспечение последовательности обработки отверстий, то есть несовпадение их обработки во времени. Этот переход является лимитирующим по машинному времени для данного станка.

Перемещение заготовки из одной позиции в другую осуществляется в результате поворота и последующей фиксации стола.

6 прочностной расчет

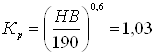

При проектировании агрегатного станка обычно выбираются стандартные узлы. Силовые головки подбираются по величине силы резания, возникающей при обработке детали. Таким образом для определения типа силовых головок, применяемых на данном станке проводим расчет сил резания на каждой из операций, выполняемых на станке.

Осевая сила резания при сверлении определяется по формуле:

![]()

где

![]() -

коэффициент;

-

коэффициент;

D диаметр режущего инструмента;

s подача;

![]() - коэффициент,

учитывающий фактические условия обработки;

- коэффициент,

учитывающий фактические условия обработки;

![]() - показатели

степеней.

- показатели

степеней.

Так как обрабатываемый материал – ВЧ 400-15, твердость которого НВ=200 то параметры резания сведем в таблицу 5.1:

Таблица 5.1- параметры резания.

| № отв. | Диаметр отв. мм. | Длина отв. мм | Величина подачи. мм/об |

| 5 | Ø8 | 20 | 0,20 |

| 4 | Ø4 | 15 | 0,18 |

| 2 | Ø5 | 6,5 | 0,18 |

| 1 | Ø3 | 6 | 0,12 |

Для таких условий резания:

![]() ;

; ![]() ;

; ![]() ;

;  .

.

Рассчитаем осевые силы при сверлении каждого из отверстий:

1.

отверстие

Ø8: ![]() Н;

Н;

2.

отверстие

Ø4: ![]() Н;

Н;

3.

отверстие

Ø5: ![]() Н;

Н;

4.

отверстие

Ø3: ![]() Н;

Н;

Как видно из расчетов, максимальная сила резания возникает при сверлении отверстия 5. В соответствии с рекомендациями [4]

Принимаем силовую головку с выдвижной пинолю модели ГСМ04, мощностью 0,6 кВт, максимальной величиной хода 55 мм и массой 35 кг.

Поворотный стол выбирается по величине действующей на него нагрузки, которая в данном случае состоит из веса заготовок во всех позициях, веса зажимных приспособлений, установленных на столе, и сил резания, возникающих в процессе обработки. Масса одной заготовки составляет 0,4 кг, масса одного зажимного приспособления 1 кг тогда общая сила, действующая на стол в процессе обработки, будет:

![]()

![]() Н

Н

В соответствии с [5] принимаем четырехпозиционный стол модели СД400, для которого диаметр планшайбы равен 400мм, а грузоподъемность 120 кг.

Руководствуясь тем же источником, по диаметру планшайбы стола принимаем стандартную станину модели СА1320.

Электрошкаф принимаем стандартный с минимальными габаритами модели УМ8324-1.03 и гидростанцию модели УМ7411-1,01.

Для соблюдения точности обработки, деталь обрабатывается на данном танке без переустановки. Поэтому существуют два варианта схемы компоновки данного станка: когда деталь закреплена горизонтально, и когда деталь закреплена вертикально. В обоих этих случаях применяется одно и то же приспособление для закрепления. Как при вертикальном, так и при горизонтальном закреплении заготовки часть силовых головок станка будут расположены вертикально, а часть – горизонтально. Различие заключается в том, что при горизонтально способе закрепление заготовки силы резания могут вызвать отжатие фиксирующего патрона, что может привести к снижению точности обработки. В этом случае более целесообразно применить конструкцию станка с вертикально закрепленной заготовкой.

В общем виде компоновка станка представлена на рис. 6.1

Рисунок 6.1- Компоновка агрегатного станка

Силовые головки на данном станке расположены и вертикально и горизонтально. Такая компоновка удобна там, что все операции над деталью проводятся без переустановки, а значит в течение всего процесса обработки соблюдается правило постоянства баз и точность обработки повышается.

7. оптимизация процессов резания

При использовании станков – автоматов значительную роль играет выбор режимов резания, о которых зависит производительность обработки. Обычно считается, что ограничивающим фактором при назначении режимов резания является стойкость инструмента. В теории резания обычно дается эмпирическая формула для ее определения. Но поскольку целью массового производства является достижение требуемой производительности, часто применяется интенсификация режимов резания. Стойкость инструмента при этом снижается, но эти дополнительные расходы компенсируются функционированием самого процесса производства.

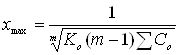

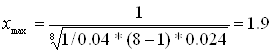

Для оптимизации режимов резания за исходную скорость резания в данном случае можно принять скорость из базового техпроцесса. Последующие скорости можно получить увеличивая базовую скорость в x раз. Для данного станка лимитирующей является скорость при сверлении отв. Ø8, значит именно эту скорость нужно повышать для повышения производительности всего станка. Ориентируясь на выводы приведенные в [6] для нахождения максимального коэффициента повышения скорости применяем следующую формулу:

;

;

где Ко – технологическая производительность (Ко=1/tр);

Со потери времени по инструменту;

m показатель степени при значении скорости резания, выбирается в зависимости от материала режущего инструмента (в данном случае m=8).

Для данной операции:

Таким образом видно, что для повышения производительности базовую скорость, при необходимости, максимально можно повысить в 1,9 раз. При дальнейшем увеличении скорости производительность будет снижаться.

Вывод

В данном курсовом проекте была выбрана и обоснована структура автоматической линии и проведен экономический расчет ее эффективности. Также была разработана компоновка четырех позиционного агрегатно – сверлильного станка и проведена оптимизация его режимов резания.

Список использованной литературы

1. Справочник технолога машиностроителя. В 2-х т. Т2/ Под. ред. А.Г. Косиловой и Р.К. Мещерякова 4-е изд-. М.: Машиностроение, 1985.-496с.

2. Методические указания по выполнению курсовых рапоспо дисциплине «Теория проектирования автоматизированных станочных комплексов» №774.Сост.:Л.П. Калофатова, А. Д. Молчанов Донецк ДонНТУ 2003. 47с.

3. Автоматическая загрузка технологических машин: Справочник/ И.С. Бляхеров, Г. М. Варьяш, А.А. Иванов и др. ; Под общ. ред. И. А. Клусова. –М.: Машиностроение, 1990-400с.

4. Тарзиманов Г.А. Проектировании металлорежущих станков. М.: машиностроение 1972

5. Нормализованные узлы и детали агрегатных станков и автоматических линий. Каталог – справочник М.: Науч.-исслед. Ин-т информации по машиностроению 1972г

6. Шаумян Г.А. Комплексная автоматизация производственных поцессов.-М.: Машиностроение, 1987. -288с.

© 2009 База Рефератов