Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Разработка технологичного процесса изготовления вала ступенчатого

Курсовая работа: Разработка технологичного процесса изготовления вала ступенчатого

1. АНАЛИЗ ИСХОДНЫХ ДАННЫХ

1.1 Анализ служебного назначения детали

Вал ступенчатый предназначен для передачи крутящего момента с шестерни на колесо посредством шпонки. Данный вал работает в редукторе крана для привода лебедки.

Нагрузки – неравномерные.

Условия смазки - удовлетворительные.

Условия работы – полевые.

1.2 Физико-механические характеристики материала

Деталь изготовлена из стали 45 по ГОСТ 1050-74 и обладает следующими характеристиками

Химический состав:

| Марка стали | С | Si | Mn | Cr | Ni |

| Содержание элементов в % | |||||

| 45 | 0,42-0,50 | 0,17-0,37 | 0,50-0,80 | ≤0,25 | ≤0,25 |

Такая сталь обладает следующими механическими свойствами:

- временное сопротивление при растяжении увр=598 МПа,

- предел текучести ут=363 МПа,

- относительное удлинение д=16 %,

- ударная вязкость ан=49 Дж/м2,

- среднее значение

плотности: ![]()

![]()

- дельная

теплопроводность: 680 Вт/(![]() )

)

- коэффициент линейного расширения б=11,649*106 1/Сє

Сталь 45 среднеуглеродистая сталь конструкционная сталь, подвергаемая закалке и последующему высокотемпературному отпуску. После такой термической обработки стали приобретают структуру сорбита, хорошо воспринимающую ударные нагрузки. Такие стали обладают небольшой прокаливаемостью (до 10 мм), поэтому механические свойства с увеличением сечения изделия понижаются. Для вала требуется более высокая поверхностная твердость, следовательно, после закалки его подвергают отпуску.

1.3 Классификация поверхностей детали

| Вид поверхности | № поверхности |

| Исполнительные поверхности | 14, 16 |

| Основные конструкторские базы | 2, 8, 12 |

| Вспомогательные конструкторские базы | 3, 5, 6, 9, 13, 14, 16 |

| Свободные поверхности | 1, 4, 7, 10, 11, 15, 17 |

1.4 Анализ технологичности детали

| № поверхности | Вид поверхности | JТ | Ra, мкм | ТТ Технические условия |

| 1 | Плоская |

h |

12,5 | |

| 2 | Плоская | h7 | 1,25 | |

| 3 | Плоская | h8 | 2,5 | |

| 4 | Плоская |

h |

12,5 | |

| 5 | Плоская | h7 | 1,25 | |

| 6 | Плоская | h8 | 2,5 | |

| 7 | Плоская |

h |

12,5 | |

| 8 | Цилиндрическая | k6 | 0,63 | |

| 9 | Цилиндрическая | n7 | 1,25 | |

| 10 | Цилиндрическая |

h |

12,5 | |

| 11 | Цилиндрическая |

h |

12,5 | |

| 12 | Цилиндрическая | k6 | 0,63 | |

| 13 | Цилиндрическая | n7 | 1,25 | |

| 14 | Плоская | N9 | 3,2 | |

| 15, 17 | Плоская |

h |

6,3 | |

| 16 | Плоская | N9 | 3,2 |

1.4.1 Качественная оценка технологичности

а) Показатель технологичности заготовки.

Коэффициент обрабатываемости материала резанием Коб=1

б) Простая конструкция детали (отсутствие сложных фасонных поверхностей) позволяет использовать при е производстве унифицированную заготовку.

в) Габаритные размеры детали и ее использование позволяет использовать рациональные методы получения заготовки, такие как: прокат, штамповка, литье.

г) С учётом требований к поверхностям детали (точности, шероховатости), а также их тех назначения окончательное формирование поверхностей детали (ни одной) на заготовительной операции невозможно.

д) Обеспечение нужной шероховатости возможно стандартными режимами обработки и унифицированным инструментом.

е) Данная сталь способна легко подвергается ТО.

1.4.2 Показатели технологичности конструкции детали в целом

1. Материал не является дефицитным, стоимость приемлема.

2. Конфигурация детали простая.

а) Конструкционные элементы детали универсальны

б) Размеры и качество поверхности детали имеют оптимальные требования по точности и шероховатости.

в) Конструкция детали обеспечивает возможность использования типовых ТП ее изготовления.

г) Возможность обработки нескольких поверхностей с одного установа имеется:

д) С учётом требований к поверхностям детали (точности, шероховатости), а также их тех назначения окончательное формирование поверхностей детали (ни одной) на заготовительной операции невозможно. Невозможна обработка на проход.

е) Конструкция обеспечивает высокую жесткость детали.

ж) Технические требования не предусматривают особых методов и средств контроля.

1.4.3 Показатели технологичности базирования и закрепления

а) Заготовка устанавливается удобно для обработки

б) Во время механической обработки единство баз соблюдается.

1.4.4 Количественная оценка технологичности

а) Коэффициент точности обработки

КТО=1-![]() ,

,

где ![]() -cредний квалитет

поверхностей детали.

-cредний квалитет

поверхностей детали.

,

,

где ni – количество поверхностей с i квалитетом;

JTi – квалитет.

А=![]() .

.

КТО=1-![]() = 0,901 .

= 0,901 .

б) Коэффициент средней шероховатости поверхности детали

КТШ=1-![]() ,

, ![]() =

= ,

,

![]() =5,456.

=5,456.

КТШ=1-![]() =0,817.

=0,817.

2. ВЫБОР ТИПА ПРОИЗВОДСТВА И ФОРМЫ ОРГАНИЗАЦИИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ

2.1 Рассчитаем массу данной детали

q= ![]() ,

,

![]()

V=789700 мм3

m=789700·7814·10-9=6,170 кг.

2.2 Анализ исходных данных

- масса данной детали составляет 6,170 кг.;

- объем выпуска изделий 1100 дет/год;

- режим работы предприятия изготовителя – двухсменный;

- тип производства среднесерийный.

Основные характеристики типа производства

- объем выпуска изделий - средний;

- номенклатура – средняя;

- оборудование универсальное;

- оснастка универсальная, специализированная;

- степень механизации и автоматизации – средняя;

- квалификация рабочих средняя;

- форма организации технологического процесса – групповая переменно-поточная;

- расстановка оборудования – по типам станков, предметно-замкнутые участки;

- виды технологических процессов – единичные, типовые, групповые, операционные;

- коэффициент закрепления операции

10<KЗ<20 (на одном рабочем месте)

Объем партий, запуск деталей

![]()

а – периодичность запуска деталей

254- число ходов

- метод определения операционных размеров – расчетно-аналитический;

- метод обеспечения точности – оборудование, настроенное по пробным деталям.

3. ВЫБОР МЕТОДА ПОЛУЧЕНИЯ ЗАГОТОВКИ И ЕЕ ПРОЕКТИРОВАНИЕ

3.1 Получение заготовки литьем в оболочковые формы

1) Исходя из требований ГОСТ 26.645-85, назначаем припуски и допуски на размеры детали и сводим эти данные в таблицу 1.

В зависимости от выбранного метода принимаем:

- класс точности размеров и масс – 10

- ряд припусков 4.

Припуски на размеры даны на сторону. Класс точности размеров, масс и ряд припусков выбираем по таблице 2.3 [1], допуски по таблице 2.1 [1] и припуски по таблице 2.2 [1].

Таблица №1

| Размеры, мм | Допуски, мм | Припуски, мм | Расчет размеров заготовки, мм | Окончательн. размеры, мм |

| Ш55 | ±2,4 | 3,8 | Ш55+(2.3,8)±2,4= Ш62,6±2,4 | Ш63±2,4 |

| Ш65 | ±2,8 | 4,2 | Ш65+(2.4,2)±2,8= Ш73,4±2,8 | Ш73±2,8 |

| Ш75 | ±2,8 | 4,2 | Ш75+(2.4,2)±2,8= Ш83,4±2,8 | Ш83±2,8 |

| 15 | ±1,8 | 3,4 | 15+(2.3,4)±1,8= 21,8±1,8 | 22±1,8 |

| 70 | ±2,8 | 4,2 | 70+4,2±2,8= 74,2±2,8 | 74±2,8 |

| 275 | ± 4 | 5 | 275+2.5±4=285±4 | 285±4 |

2) Литейные уклоны назначаем согласно ГОСТ 26.645-8, исходя из конструктивных особенностей заготовки. Согласно рекомендации, для упрощения изготовления литейной модели принимаем их одинаковыми и величиной 3°.

3) Литейные радиусы закруглений наружных углов принимаем равными R=3 мм.

Литейные радиусы закруглений внутренних углов определяем по формуле R=0,4∙h.

R1= R2= R3=0,4∙10 мм=4 мм

4) Определяем коэффициент использования материала Км, по формуле:

![]()

где m – масса детали, кг;

M – масса заготовки, кг.

Рассчитаем массу заготовки:

![]() , кг

, кг

где: г – плотность материала, кг/м3. Для стали: г=7814 кг/м3;

Vз – объем заготовки, мм3 .

Объем заготовки определяем как алгебраическую сумму объемов простейших тел составляющих заготовку:

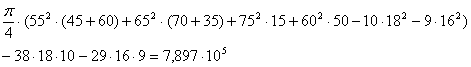

мм3

мм3

![]() , мм3

, мм3

Mзаг.= 1,212·106×7814×10-9= 9,47 кг, mдет.= 8,055·105×7814×10-9 = 6,29 , кг.

Определим коэффициент использования материала:

![]() .

.

Данный метод литья удовлетворяет задаче получения отливки с контуром приближающемся к контуру детали; т.е. с коэффициентом использования Км близким к 1.

3.2 Получение заготовки штамповкой на кривошипных горячештамповочных прессах

1) По таблице 3.1.3 [1] выбираем:

а) Оборудование – пресс с выталкивателем;

б) Штамповочные уклоны: 5°;

в) Радиусы закруглений наружных углов, при глубине полости ручья:

10…25 мм - r = 2,5мм,

25…50 мм - r = 3мм;

Радиусы закруглений внутренних углов, больше наружных углов в 3…4 раза.

2) По таблице 3.4 [1] назначаем допуски и припуски на обработку на сторону и сводим их в таблицу 2.

Таблица № 2

| Размеры, мм | Допуски, мм | Припуски, мм | Расчет размеров заготовки, мм | Окончательн. размеры, мм |

| Ш55 |

+2,4 -1,2 |

3,1 | Ш55+(2.3,1)= Ш61,2 |

Ш 61 |

| Ш60 |

+2,4 -1,2 |

3,1 | Ш60+(2.3,1)= Ш66,2 |

Ш 66 |

| Ш65 |

+2,4 -1,2 |

2,8 | Ш65+(2.2,8)= Ш70,6 |

Ш 71 |

| Ш75 |

+2,4 -1,2 |

2,8 | Ш75+(2.2,8)= Ш80,6 |

Ш 81 |

| 15 |

+2,1 -1,1 |

2,8 | 15+(2.2,8)= 20,6 |

21 |

| 35 |

+2,1 -1,1 |

2,8 | 35+2,8= 37,8 |

38 |

| 50 |

+2,1 -1,1 |

2,8 | 50+2,8= 52,8 |

53 |

| 70 |

+2,4 -1,2 |

2,8 | 70+2,8= 72,8 |

73 |

| 275 |

+3,0 -2,0 |

3,2 | 275+(2.3,2)= 281,4 |

281 |

3) Рассчитаем площадь поковки в плане [1]:

Fпок.п =18861, мм2

4) Определяем толщину мостика для облоя [1]:

![]() , мм

, мм

Коэффициент Со принимаем равным 0,016.

5)По таблице 3.2.2 выбираем остальные размеры облойной канавки [1]:

а) Усилие пресса – 16МН;

б) ho = 2,2 мм;

в) l = 5 мм;

г) h = 6 мм;

д) R1 = 20 мм.

6) Рассчитать объем заготовки [1]:

Vзаг.=Vп+Vу+Vо , мм3

где Vп – объем поковки, рассчитываемый по номинальным горизонтальным размерам чертежа;

Vу – объем угара, определяемый в зависимости от способа нагрева;

Vо – объем облоя при штамповке.

а) Объем поковки:

![]() мм3

мм3

б) Объем угара Vу принимаем равным 1% от Vп.

Vу=10530 мм2

в) Объем облоя Vо:

Vо=о.FМ.(Рп + о . р . l),

где о – коэффициент, учитывающий изменение фактической площади сечения

получаемого облоя по сравнению с площадью сечения мостика; о=2.

Fм - площадь поперечного сечения мостика;

Рп – периметр поковки;

FM=l .ho= 5.2,2= 11 мм2

Рп= 724 мм.

Подставим полученные данные в формулу:

Vо= 2.11×(724+2.3,14.5) = 16618,8 мм3;

г) Объем поковки:

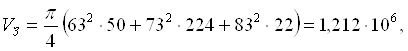

Vзаг.=1,053·106+10530+16618,8=1080148,8 мм3.

Определим параметры исходной заготовки для штамповки.

д) Диаметр заготовки:

![]() , мм

, мм

где m – отношение ![]() ; 1,25<

; 1,25<![]() <2,5.

Принимаю m=2.

<2,5.

Принимаю m=2.

![]() мм.

мм.

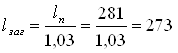

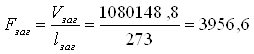

По ГОСТ 2590-71 ![]() мм.

мм.

д) Длина заготовки:

, мм

, мм

г) Площадь поперечного сечения заготовки:

, мм2

, мм2

7) Рассчитаем массу поковки:

![]() =1080148,8.7814.10-9 =8,44 кг

=1080148,8.7814.10-9 =8,44 кг

8) Определим коэффициент использования материала:

![]()

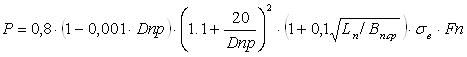

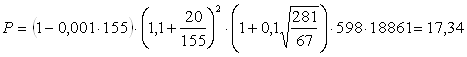

9) Рассчитаем усилие штамповки:

, МН,

, МН,

где Dпр – приведенный диаметр,

Fп – площадь проекции поковки на плотность разъема штампа,

Bп.ср – средняя ширина поковки в плане,

ув - предел прочности штампуемого материала, ув=598 МПа [2]

Dпр=1,13![]() , Fп=

, Fп=![]() , Bп.ср=

, Bп.ср=![]() .

.

Dпр = ![]() мм

мм

Fп=18861 мм2;

Bп.ср=18861/281=67 мм

, МН

, МН

По расчетному усилию штамповки выбираем пресс с усилием 25 МН и примерной производительностью 180 шт/ч.

3.3 Технико-экономический анализ

Для окончательного выбора метода получения заготовки, следует провести сравнительный анализ по технологической себестоимости.

Расчет технологической себестоимости заготовки получаемую по первому или второму методу проведем по следующей формуле [1]:

Ст=Сзаг.. М + Cмех.. (М-m)-Сотх.. (M-m), руб.

где М – масса заготовки, кг;

m – масса детали, кг;

Сзаг – стоимость одного килограмма заготовок, руб./кг;

Cмех. – стоимость механической обработки, руб/кг;

Сотх – стоимость одного килограмма отходов, руб/кг.

Стоимость заготовки, полученной такими методами, как литье в песчаные формы и штамповка на кривошипных горячештамповочных прессах, с достаточной для стадии проектирования точностью можно определить по формуле [1]:

Сзаг=Сот . hT . hC . hB . hM . hП , руб/кг,

где Сот – базовая стоимость одного килограмма заготовки, руб./кг;

hT – коэффициент, учитывающий точность заготовки;

hC – коэффициент, учитывающий сложность заготовки;

hB – коэффициент, учитывающий массу заготовки;

hM – коэффициент, учитывающий материал заготовки;

hП - коэффициент, учитывающий группу серийности.

Для получения заготовки по методу литья значения коэффициентов в формуле следующие [1]:

hT =1,03 – 2-ый класс точности;

hC =0,7 – 1-ая группа сложности получения заготовки;

hB =0,93 – так как масса заготовки находится в пределах 3…10,0 кг;

hM =1,21 – так как сталь углеродистая;

hП =0,77 – 2-ая группа серийности;

Базовая стоимость одного килограмма отливок составляет Сот = 0,29 руб.

Сзаг. = 0,29 . 1,03 . 0,7 . 0,93 . 1,21 . 0,77 =0,181 руб./кг

Определяем стоимость механической обработки по формуле:

Смех. = Сс + Ем . Ск, руб./кг;

где Сс = 0,495 – текущие затраты на один килограмм стружки, руб./кг [1];

Ск = 1,085 – капитальные затраты на один килограмм стружки, руб/кг [1];

Ем = 0,1 – нормативный коэффициент эффективности капитальных вложений выбираем из предела (0,1…0,2) [1].

Смех. = 0,495 + 0,1 . 1,085 = 0,6035 руб./кг

Стоимость одного килограмма отходов принимаем равной Сотх. = 0,0144 руб./кг.

Определим общую стоимость заготовки, получаемую по методу литья:

Ст = 0,181. 9,47 + 0,6035 . (9,47-6,29) – 0,0144. (9,47-6,29) = 3,587 руб.

Для заготовки, получаемой методом штамповки на кривошипных горячештамповочных прессах, значения коэффициентов в формуле (9) следующие[1]:

Сзаг=Сшт . hT . hC . hB . hM . hП , руб/кг,

где hT =1 2-ой класс точности;

hC =0,75 – 1-ая группа сложности получения заготовки;

hB =0,87– так как масса заготовки находится в пределах 4…10 кг;

hM =1 –так как сталь углеродистая;

hП =1;

Базовая стоимость одного килограмма штамповок составляет Сшт = 0,315 руб./кг

Сзаг. = 0,315 . 1 . 0,75 . 0,87. 1 . 1 = 0,21 руб./кг

Определяем общую стоимость заготовки, получаемую штамповкой:

Ст = 0,21. 8,44 + 0,6035 . (8,44-6,29) –0,0144. (8,44-6,29) = 3,039 руб.

Таким образом, по технологической себестоимости наиболее экономичным является вариант изготовления детали из заготовки, полученной штамповкой.

Ожидаемая годовая экономия:

Эгод. = (СТ2 – СТ1) . N , руб.;

где N годовая программа выпуска деталей, шт.;

Эгод. = (3,587– 3,039) . 110000 = 60280 руб.

Вывод: на основании сопоставления технологических себестоимостей по рассматриваемым вариантам делаем вывод о том, что для дальнейшей разработки следует выбрать метод получения заготовки штамповкой. В этом случае годовая экономия составит 60280 рублей.

3.4 Проектирование заготовки

Проектирование заготовки предложено на чертеже заготовки

4. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО МАРШРУТА ИЗГОТОВЛЕНИЯ ДЕТАЛИ

4.1 Разработка технологического маршрута обработки поверхностей

| № пов. | JT | Ra, мкм | Переходы |

| 1 | h14/2 | 12,5 | Обтачивание черновое ( JT 12; Ra 10) Закалка ( JT 14; Ra 12,5) |

| 2 | h7 | 1,25 | Обтачивание черновое ( JT 12; Ra 12,5) Обтачивание чистовое ( JT 9; Ra 1,25) Закалка ( JT 10; Ra 2,5) Шлифование предварит ( JT 8; Ra 1,25) |

| 3 | h8 | 2,5 | Обтачивание черновое ( JT 12; Ra 12,5) Обтачивание чистовое ( JT 9; Ra 1,25) Закалка ( JT 10; Ra 2,5) |

| 4 | h14/2 | 12,5 | Обтачивание черновое ( JT 12; Ra 10) Закалка ( JT 14; Ra 12,5) |

| 5 | h7 | 1,25 | Обтачивание черновое ( JT 12; Ra 12,5) Обтачивание чистовое ( JT 9; Ra 1,25) Закалка ( JT 10; Ra 2,5) Исправление центровых фасок Шлифование предварит ( JT 8; Ra 1,25) |

| 6 | h8 | 2,5 | Обтачивание черновое ( JT 12; Ra 12,5) Обтачивание чистовое ( JT 9; Ra 1,25) Закалка ( JT 10; Ra 2,5) |

| 7 | h14/2 | 12,5 | Обтачивание черновое ( JT 12; Ra 10) Закалка ( JT 14; Ra 12,5) |

| 8 | k6 | 0,63 | Обтачивание черновое ( JT 12; Ra 12,5) Обтачивание чистовое ( JT 9; Ra 1,25) Закалка ( JT 10; Ra 2,5) Исправление центровых фасок Шлифование предварит ( JT 8; Ra 1,25) Шлифование чистовое ( JT 6; Ra 0,63) |

| 9 | n7 | 1,25 | Обтачивание черновое ( JT 12; Ra 12,5) Обтачивание чистовое ( JT 9; Ra 1,25) Закалка ( JT 10; Ra 2,5) Исправление центровых фасок Шлифование предварит ( JT 7; Ra 1,25) |

| 10 | h14/2 | 12,5 | Обтачивание черновое ( JT 12; Ra 12,5) Закалка ( JT 14; Ra 12,5) |

| 11 | h14/2 | 12,5 | Обтачивание черновое ( JT 12; Ra 12,5) Закалка ( JT 14; Ra 12,5) |

| 12 | k6 | 0,63 | Обтачивание черновое ( JT 12; Ra 12,5) Обтачивание чистовое ( JT 9; Ra 1,25) Закалка ( JT 10; Ra 2,5) Исправление центровых фасок Шлифование предварит ( JT 8; Ra 1,25) Шлифование чистовое ( JT 6; Ra 0,63) |

| 13 | n7 | 1,25 | Обтачивание черновое ( JT 12; Ra 12,5) Обтачивание чистовое ( JT 9; Ra 1,25) Закалка ( JT 10; Ra 2,5) Исправление центровых фасокШлифование предварит ( JT 7; Ra 1,25) |

| 14, 16 | N9 | 3,2 | Фрезерование черновое (JТ 8; Rа 2,5) Закалка (JТ 9; Ra 3,2) |

| 15, 17 | h14/2 | 6,3 | Фрезерование черновое (JТ 12; Rа 3,2) Закалка (JТ 14; Ra 6,3) |

4.2 Разработка технологических схем базирования

На токарной черновой операции 010 используем явную опорную базу - торец 1, и скрытую направляющую базу – ось детали 16. На токарной черновой операции 020 используем явную опорную базу - торец 4, и скрытую направляющую базу – ось детали 16. На токарной чистовой операции 020 используем явную опорную базу - торец 1, и скрытую направляющую базу – ось детали 16. На сверлильной операции 030 используем явную опорную базу - торец 4, и скрытую направляющую базу – ось детали 16. На протяжной операции 040 используем явную опорную базу - торец 4, и скрытую двойную направляющую базу – ось детали 16. На зубофрезерной операции 050 используем явную опорную базу – торец 2, и скрытую направляющую базу – ось детали 16. На внутришлифовальной операции 080 используем установочную базу - торец 1, и скрытую направляющую базу – ось детали 16. На зубошлифовальной операции 090 используем явную опорную базу – торец 1, и скрытую направляющую базу – ось детали 16. На шлифовальной операции 100 используем установочную базу - торец 1, и скрытую направляющую базу – ось детали 16.

5. РАЗМЕРНЫЙ АНАЛИЗ В ОСЕВОМ НАПРАВЛЕНИИ

5.1 Размерные цепи и их уравнения

Составим уравнения операционных размерных цепей в виде уравнений номиналов. В общем виде это выглядит:

[A] = S xi×Ai , (5.1)

где [A] – номинальное значение замыкающего звена;

Ai - номинальные значения составляющих звеньев;

i – порядковый номер звена;

n – число составляющих звеньев;

xi – передаточные отношения, характеризующие расположение звеньев по величине и направлению. Для линейных цепей с параллельными звеньями передаточные звенья равны: xi = 1 (увеличивающие звенья); xi = -1 (уменьшающие звенья).

Уравнения замыкающих звеньев:

[Р] = -Ц25-1 + Д 20 - В15;

[М] = -Ф25-1 + Д20 – В15;

Составим уравнения замыкающих операционных припусков после проверки условий точности изготовления детали.

5.2 Проверка условий точности изготовления детали

Производим проверку размерной корректности звеньев, исходя из условия корректности:

A] <TAчерт, (5.2)

где A] – погрешность размера или пространственного отклонения, возникающая в ходе выполнения технологического процесса;

TAчерт -допуск размера или пространственного отклонения по чертежу;

w[Р] = ТЦ25-1 + ТД20 + ТВ15 = 0,128+0,17+0,08= 0,378;

Тч[Р] = 0,43;

0,43 > 0,378 - условие выполнено;

w[М] = ТФ25-1 + ТД20 + ТВ15 = 0,128+0,17+0,08 = 0,378;

Тч[М] = 0,43;

0,43> 0,378 - условие выполнено;

Вывод: условие корректности размерных звеньев цепи выполняется.

Составим уравнения замыкающих операционных припусков:

[Z105] = -Ж05+ Ж00;

[Z705] = М00 – Ж00+Ж05-М05;

[Z410] = И00 + З00– Ж00+Ж05-О10 ;

[Z510] = -Л00 + М00– Ж00+Ж05-П10;

[Z610] = -К00 + М00 - Ж00 +Ж05-Р10;

[Z210] = -Т10 + М05-Ж05;

[Z310] = -С10 + М05 – Ж05 + Ж00+З00;

[Z615] = Р10 - Р15;

[Z515] = П10 - П15 ;

[Z215] = -Т15 + Т10;

[Z315] = -С15 + С10;

[Z530] = П15 – Э05 –П30;

[Z230] = -Т30 - Я05+Т15.

5.3 Расчёт припусков

Определим минимальные значения операционных припусков по формуле:

Zimin=(Rz + h)i-1 +СФ – черновая операция (5.3)

Zimin=(Rz + h+Д)i-1 - чистовая операция (5.4)

где Rz i-1 , h i-1 – высота неровностей и дефектный слой, образовавшиеся на обрабатываемой поверхности при предыдущей обработке (значения берутся по прил.4 [2]);

Д i-1 – величина отклонения от перпендикулярности на предыдущей обработке;

СФ – смещение формы, возникающие при заготовительной операции.

[Z105] min = 0,1 + 0,2 + 1 = 1,3 мм;

[Z705] min = 0,1 + 0,2 + 1 = 1,3 мм;

[Z410] min = 0,15 + 0,2 + 1 = 1,35 мм;

[Z510] min = 0,15 + 0,2 + 1 = 1,35 мм;

[Z610] min = 0,15 + 0,2 + 1 = 1,35 мм;

[Z210] min = 0,15 + 0,2 + 1 = 1,35 мм;

[Z310] min = 0,15 + 0,2 + 1 = 1,35 мм;

[Z615] min = 0,08+0,1+0,03 = 0,21 мм;

[Z515] min = 0,08+0,1+0,03 = 0,21 мм;

[Z215] min = 0,08+0,1+0,03 = 0,21 мм;

[Z315] min = 0,08+0,1+0,03 = 0,21 мм;

[Z530] min = 0,03+0,04+0,015 = 0,085 мм;

[Z230] min = 0,03+0,04+0,015 = 0,085 мм.

Рассчитаем величины колебаний операционных припусков, используя формулы:

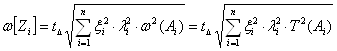

![]() при n £ 4; (5.5)

при n £ 4; (5.5)

при n > 4; (5.6)

при n > 4; (5.6)

где: xi – коэффициент влияния составного звена на замыкающие звено;

n – число звеньев в уравнении припуска;

- коэффициент соотношения между законом распределения величины Аi и законом нормального распределения:

Таблица 5.1 Значения коэффициента l2

| Квалитет точности | Значение коэффициента l2 | Закон распределения |

| IT 5...6 | 1/3 | Равновесный |

| IT 7…8 | 1/6 | Симпсона |

| IT 9…12 и грубее | 1/9 | Гаусса |

tD – коэффициент риска, (tD=3.0).

щ [Z105] min = 3,2 + 1,2 = 4,4 мм;

щ [Z705] min = 5 + 3,2 + 1,2+0,3 = 9,7 мм;

щ [Z410] min = ![]() = 5,68 мм;

= 5,68 мм;

щ [Z510] min = ![]() = 6,86 мм;

= 6,86 мм;

щ [Z610] min = ![]() = 6,86 мм;

= 6,86 мм;

щ [Z210] min = 0,3 + 0,25 + 1,2 = 1,75 мм;

щ [Z310] min = ![]() = 4,7 мм;

= 4,7 мм;

щ [Z615] min = 0,3 + 0,27 = 0,57 мм;

щ [Z515] min = 0,3 + 0,28 = 0,58 мм;

щ [Z215] min = 0,27 + 0,3 = 0,57 мм;

щ [Z315] min = 0,27 + 0,3 = 0,57 мм;

щ [Z530] min = 0,28 + 0,1 + 0,17 = 0,55 мм;

щ [Z230] min = 0,28 + 0,1 + 0,17 = 0,55 мм.

Определим максимальные значения операционных припусков по формуле:

![]() (5.7)

(5.7)

[Z105] max = 1,3 + 4,4 = 5,7 мм;

[Z705] max = 1,3 + 9,7 = 11 мм;

[Z410] max = 1,35 + 5,68 =7,03 мм;

[Z510] max = 1,35 + 6,86 = 8,21 мм;

[Z610] max = 1,35 + 6,86 = 8,21 мм;

[Z210] max = 1,35 + 1,75 = 3,1 мм;

[Z310] max = 1,35 + 4,7 = 6,05 мм;

[Z615] max = 0,21 + 0,57 = 0,78 мм;

[Z515] max = 0,21 + 0,58 = 0,79 мм;

[Z215] max = 0,21 + 0,57 = 0,78 мм;

[Z315] max = 0,21 + 0,57 = 0,78 мм;

[Z530] max = 0,085+0,55 = 0,635 мм;

[Z230] max = 0,085+0,55 = 0,635 мм.

Определим средние значения операционных припусков по формуле:

![]() (5.8)

(5.8)

[Z105] ср = 05 · (1,3 + 5,7) = 3,5 мм;

[Z705] ср = 05 · (1,3 + 11) = 6,15 мм;

[Z410] ср = 05 · (1,35 + 7,03) = 4,19 мм;

[Z510] ср = 05 · (1,35 + 8,21) = 4,78 мм;

[Z610] ср = 05 · (1,35 + 8,21) = 4,78 мм;

[Z210] ср = 05 · (1,35 + 3,1) = 2,23 мм;

[Z310] ср = 05 · (1,35 + 6,05) = 3,7 мм;

[Z615] ср = 05 · (0,21 + 0,78) = 0,495 мм;

[Z515] ср = 05 · (0,21 + 0,79) = 0,45 мм;

[Z215] ср = 05 · (0,21 + 0,78) = 0,495 мм;

[Z315] ср = 05 · (0,21 + 0,78) = 0,495 мм;

[Z530] ср = 05 · (0,085 + 0,635) = 0,36 мм;

[Z230] ср = 05 · (0,085 + 0,635) = 0,36 мм

5.4 Расчёт операционных размеров

Произведем расчет значений операционных размеров по способу средних значений.

Найдем средние значения размеров, известных заранее:

[М05] = 275 ± 1,3 мм; [М05]ср = 275 мм;

[З15] = 115 ± 0,87 мм; [315]ср = 115 мм;

[Ж30] = 45 ± 0,62 мм; [Ж30] ср = 45 мм;

[К15]= 60 ± 0,74 мм; [К15]ср = 60 мм;

[Л30]= 110 ± 0,87 мм; [Л30]ср = 110 мм;

Э05 = 6,41 ± 0,3 мм; Э05ср = 6,41 мм;

Я05 = 6,41 ± 0,3 мм; Я05ср = 6,41 мм;

[Н] = 145 ± 1,0 мм; [Н] ср = 145 мм.

Найденные средние значения подставим в уравнения операционных размеров, решая эти уравнения, мы получим средние значения операционных размеров.

1) [Л30] = -П30 - Э 05 + [М05]; П30= - [Л30]- Э05 +[М05];

П30= 275 - 6,41 – 110 = 158,59 мм;

2) [Н] = [М05] - О10; О10 = [М05] - [Н];

[О10] = 275 - 145 = 130 мм;

3) [Ж30] = -Т30 – Я05 + [М05]; Т30 = [М05] – Я05 - [Ж30];

Т30= 275 – 6,41 – 45 = 223,59 мм;

4) [З15] = -С15 + [М05]; С15 = [М05] - [З15];

С15= 275 – 115 = 160 мм;

5) [К15] = -Р15 + [М05]; Р15 = [М05] - [К15];

Р15= 275 – 60 = 215 мм;

6) [Z230] = -Т30 – Я05 + Т15; Т15 = [Z230] + Т30 + Я05;

Т15 = 223,59 + 6,41 + 0,36 = 230,36 мм;

7) [Z530] = П15 – Э05 – П30; П15 = [Z530] + Э05 + П30;

П15 = 0,36 + 6,41 + 158,59 = 165,36 мм;

8) [Z215] = -Т15 + Т10; Т10 = [Z215] + Т15;

Т10 = 0,495 + 230,36 = 230,855 мм;

9) [Z315] = -С15 + С10; С10 = [Z315] + С15;

С10 = 0,495 + 160 = 160,495 мм;

10) [Z615] = Р10 - Р15; Р10 = [Z615] + Р15 ;

Р10 = 0,495 + 215 = 215,495 мм;

11) [Z515] = П10 - П15; П10= [Z515] + П15;

П10 = 0,5 + 165,36 = 165,86 мм;

12) [Z210] = -Т10 + [М05] -Ж05; Ж05 = [М05] Т10 – [Z210];

Ж05 = 275 – 230,855 – 2,23 = 41,915 мм;

13) [Z105] = -Ж05+ Ж00; Ж00 = [Z105] + Ж05;

Ж00 = 3,5 + 41,915 = 45,415 мм;

14) [Z705] = М00 – Ж00+ Ж05 - [М05]; М00 = [Z705] + Ж00 - Ж05 + [М05];

М00 = 6,15 + 45,415 – 41,915 + 275 = 284,65 мм;

15) [Z310] = -С10 + [М05] – Ж05 + Ж00+З00; З00 = [М05] - [Z310] - С10 - Ж05 + Ж00;

З00 = 275 – 3,7 – 160,495 – 41,915 + 45,415 = 114,305 мм;

16) [Z610] = -К00 + М00 - Ж00 +Ж05-Р10; К00 = М00 - Ж00 +Ж05-Р10 -[Z610];

К00 = 284,65 – 45,415 + 41,915 – 215,495 – 4,78 = 60,875 мм;

17) [Z510] = -Л00 + М00– Ж00+Ж05-П10; Л00= М00– Ж00+Ж05-П10 -[Z510];

Л00 = 284,65 – 45,415 + 41,915 – 165,86 – 4,78 = 110,51 мм;

18) [Z410] = И00 + З00– Ж00+Ж05-О10; И00 = Ж00 - Ж05 + О10 - З00 + [Z410];

И00 = 45,415 – 41,915 + 130 + 4,19 -114,305 = 23,385 мм;

Составим таблицу, в которой укажем значения операционных размеров в осевом направлении:

Таблица 5.2 Значения операционных размеров в осевом направлении

| Символьное обозначение | Минимальный размер, мм Amin =Aср -TA/2 | Максимальный размер, мм Amax =Aср +TA/2 | Средний размер, мм | Окончательная запись в требуемой форме, мм |

| Ж00 | 45,105 | 45,725 | 45,415 | 45,415 ± 0,31 |

| З00 | 113,87 | 114,74 | 114,305 | 114,305 ± 0,435 |

| И00 | 23,125 | 23,645 | 23,385 | 23,385 ± 0,26 |

| К00 | 60,505 | 61,245 | 60,875 | 60,875 ± 0,37 |

| Л00 | 110,075 | 110,945 | 110,51 | 110,51 ± 0,435 |

| М00 | 284 | 285,3 | 284,65 | 284,65 ± 0,65 |

| Ж05 | 41,79 | 42,04 | 41,915 | 41,915 ± 0,125 |

| М05 | 274,74 | 275,26 | 275 | 275 ± 0,26 |

| О10 | 129,8 | 130,2 | 130 | 130 ± 0,2 |

| П10 | 165,66 | 166,06 | 165,86 | 165,86 ± 0,2 |

| Р10 | 215,265 | 215,725 | 215,495 | 215,495 ± 0,23 |

| С10 | 160,295 | 160,695 | 160,495 | 160,495 ± 0,2 |

| Т10 | 230,625 | 231,085 | 230,855 | 230,855 ± 0,23 |

| П15 | 165,302 | 165,418 | 165,36 | 165,36 ± 0,058 |

| Р15 | 214,942 | 215,058 | 215 | 215 ± 0,058 |

| С15 | 159,95 | 160,05 | 160 | 160 ± 0,05 |

| Т15 | 230,302 | 230,418 | 230,36 | 230,36 ± 0,058 |

| П30 | 158,5585 | 158,6215 | 158,59 | 158,59 ± 0,0315 |

| Т30 | 223,554 | 223,626 | 223,59 | 223,59 ± 0,036 |

Значения всех рассчитанных припусков и операционных размеров (в окончательном виде) заносим в схему размерного анализа в осевом направлении.

6. РАЗМЕРНЫЙ АНАЛИЗ В РАДИАЛЬНОМ НАПРАВЛЕНИИ

6.1 Размерные цепи и их уравнения

Составим уравнения операционных размерных цепей в виде уравнений номиналов. В общем виде это выглядит:

[A] = S xi×Ai , (6.1)

где [A] – номинальное значение замыкающего звена;

Ai - номинальные значения составляющих звеньев;

i – порядковый номер звена;

n – число составляющих звеньев;

xi – передаточные отношения, характеризующие расположение звеньев по величине и направлению. Для линейных цепей с параллельными звеньями передаточные звенья равны: xi = 1 (увеличивающие звенья); xi = -1 (уменьшающие звенья).

Уравнения замыкающих звеньев:

[Е 3-4] = Е 435-2- 110 + Е 335-2-110;

Составим уравнения припусков после проверки условий точности изготовления детали.

6.2 Проверка условий точности изготовления детали

Производим проверку размерной корректности звеньев, исходя из условия корректности:

A] < TAчерт, (6.2)

где A] – погрешность размера или пространственного отклонения, возникающая в ходе выполнения технологического процесса;

TAчерт -допуск по чертежу размера или пространственного отклонения;

w[Е 3-4] = w(Е 435-2- 110)+ w(Е 335-2-110) = 0,005 + 0,005 = 0,01;

Т Ч[Е 3-4] = 0,012

0,01 < 0,012 – условие выполняется;

Вывод: условие корректности размерных звеньев цепи выполняется.

Составим уравнения замыкающих операционных припусков:

[Z1235] = - Д35 + Е 1235- 1805+ Е 1230-1805 + Д30;

[Z835] = - А35+ Е 835- 1805+ Е 830-1805 + А30;

[Z930] = - Б30 + Е 930- 1805 + Е 915-1805 + Б15;

[Z830] = - А30 + Е 830- 1805 + Е 815-1805 + А15;

[Z1330] = - Е30 + Е 1330- 1805 + Е 1315-1805 + Е15;

[Z1230] = - Д30 + Е 1230- 1805 + Е 1215-1805 + Д15;

[Z915] = - Б15 + Е 915- 1805 + Е 910-1805 + Б10;

[Z815] = - А15 + Е 815- 1805 + Е 810-1805 + А10;

[Z1215] = - Д15 + Е 1215- 1805 + Е 1210-1805 + Д10;

[Z1315] = - Е15 + Е 1315- 1805 + Е 1310-1805 + Е10;

[Z910] = - Б10+ Е 910- 1805+ Е 900-1805 + Б00;

[Z810] = - А10+ Е 810- 1805+ Е 800-1805 + А00;

[Z1010] = - В10+ Е 1010- 1805+ Е 1000-1805 + В00;

[Z1110] = - Г10+ Е 1110- 1805+ Е 1100-1805 + Г00.

[Z1210] = - Д10+ Е 1210- 1805+ Е 1200-1805 + Д00;

[Z1310] = - Е10+ Е 1310- 1805+ Е 1300-1805 + Е00.

6.3 Расчёт припусков

Определим минимальные значения операционных припусков по формулам:

- на токарной черновой операции 10:

Zimin=(Rz + h)i-1 + с.ш. (6.3)

где Rz i-1 , h i-1 – высота неровностей и дефектный слой, образовавшиеся на обрабатываемой поверхности при предыдущей обработке (значения берутся из прил.4 [2]);

с.ш. – смещение штампа, возникающее на заготовительной операции;

- на остальных операциях:

Zimin=(Rz + h)i-1 (6.4)

[Z1310] min = 0,1 + 0,2 + 1= 1,3 мм;

[Z1210] min = 0,1 + 0,2 + 1= 1,3 мм;

[Z1110] min = 0,1 + 0,2 + 1= 1,3 мм;

[Z1010] min = 0,1 + 0,2 + 1= 1,3 мм;

[Z810] min = 0,1 + 0,2 + 1= 1,3 мм;

[Z910] min = 0,1 + 0,2 + 1= 1,3 мм;

[Z1315] min = 0,08 + 0,1 + 0,02 = 0,2 мм;

[Z1215] min = 0,08 + 0,1 + 0,03 = 0,21 мм;

[Z815] min = 0,08 + 0,1 + 0,02 = 0,2 мм;

[Z915] min = 0,08 + 0,1 + 0,03 = 0,21 мм;

[Z1230] min = 0,03 + 0,04 + 0,02 = 0,09 мм;

[Z1330] min = 0,03 + 0,04 + 0,02 = 0,09 мм;

[Z830] min = 0,03 + 0,04 + 0,02 = 0,09 мм.

[Z930] min = 0,03 + 0,04 + 0,02 = 0,09 мм;

[Z1235] min = 0,02 + 0,03 + 0,006 = 0,056 мм;

[Z835] min = 0,02 + 0,03 + 0,006 = 0,056 мм.

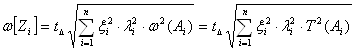

Рассчитаем величины колебаний операционных припусков, используя формулы:

![]() при n £ 4; (6.5)

при n £ 4; (6.5)

при n > 4; (6.6)

при n > 4; (6.6)

где: xi – коэффициент влияния составного звена на замыкающее звено;

n – число звеньев в уравнении припуска;

- коэффициент соотношения между законом распределения величины Аi и законом нормального распределения.

Определяется по табл. 2.1, для эксцентриситетов = 0,127;

tD – коэффициент риска, (tD=3.0).

w[Z1310] = 0,1 + 0,04 + 0,02 + 1,8 = 1,96 мм;

w[Z1210] = 0,1 + 0,04 + 0,02 + 1,8 = 1,96 мм;

w[Z1110] = 0,1 + 0,04 + 0,02 + 1,8 = 1,96 мм;

w[Z1010] = 0,1 + 0,04 + 0,02 + 1,8 = 1,96 мм;

w[Z810] = 0,1 + 0,04 + 0,02 + 1,8 = 1,96 мм;

w[Z910] = 0,1 + 0,04 + 0,02 + 1,8 = 1,96 мм;

w[Z1315] = 0,06 + 0,02 + 0,04 + 0,1 = 0,22 мм;

w[Z1215] = 0,06 + 0,03 + 0,04 + 0,1 = 0,23 мм;

w[Z815] = 0,06 + 0,02 + 0,04 + 0,1= 0,22 мм;

w[Z915] = 0,06 + 0,02 + 0,04 + 0,1= 0,23 мм;

w[Z1330] = 0,075 + 0,02 + 0,02 + 0,06 = 0,175 мм;

w[Z1230] = 0,075 + 0,02 + 0,03 + 0,06 = 0,185 мм;

w[Z830] = 0,075 + 0,02 + 0,02 + 0,06 = 0,175 мм.

w[Z930] = 0,075 + 0,02 + 0,03 + 0,06 = 0,185 мм;

w[Z1235] = 0,04 + 0,006 + 0,02 + 0,075 = 0,141 мм;

w[Z835] = 0,04 + 0,006 + 0,02 + 0,075 = 0,141 мм.

Определим максимальные значения операционных припусков по формуле:

![]() (6.7)

(6.7)

[Z1310] max = 1,3 + 1,96 = 3,26 мм;

[Z1210] max = 1,3 + 1,96 = 3,26 мм;

[Z1110] max = 1,3 + 1,96 = 3,26 мм;

[Z1010] max = 1,3 + 1,96 = 3,26 мм;

[Z810] max = 1,3 + 1,96 = 3,26 мм;

[Z910] max = 1,3 + 1,96 = 3,26 мм;

[Z1315] max = 0,2 + 0,22 = 0,42 мм;

[Z1215] max = 0,21 + 0,23 = 0,44 мм;

[Z815] max = 0,2 + 0,22 = 0,42 мм;

[Z915] max = 0,21 + 0,23 = 0,44 мм;

[Z1230] max = 0,09 + 0,185 = 0,275 мм;

[Z1330] max = 0,09 + 0,175 = 0,265 мм;

[Z830] max = 0,09 + 0,175 = 0,265 мм.

[Z930] max = 0,09 + 0,185 = 0,275 мм;

[Z1235] max = 0,056 + 0,141 = 0,197 мм;

[Z835] max = 0,056 + 0,141 = 0,197 мм.

Определим средние значения операционных припусков по формуле:

![]() (3.9)

(3.9)

[Z1310] ср = 0,5×(1,3 + 3,26) = 2,28 мм;

[Z1210] ср = 0,5×(1,3 + 3,26) = 2,28 мм;

[Z1110] ср = 0,5×(1,3 + 3,26) = 2,28 мм;

[Z1010] ср = 0,5×(1,3 + 3,26) = 2,28 мм;

[Z810] ср = 0,5×(1,3 + 3,26) = 2,28 мм;

[Z910] ср = 0,5×(1,3 + 3,26) = 2,28 мм;

[Z1315] ср = 0,5×(0,2 + 0,42) = 0,31 мм;

[Z1215] ср = 0,5×(0,21 + 0,44) = 0,325 мм

[Z815] ср = 0,5×(0,2 + 0,42) = 0,31 мм;

[Z915] ср = 0,5×(0,21 + 0,44) = 0,325 мм;

[Z1230] ср = 0,5×(0,09 + 0,275) = 0,1825 мм;

[Z1330] ср = 0,5×(0,09 + 0,265) = 0,1775 мм;

[Z830] ср = 0,5×(0,09 + 0,265) = 0,1775 мм.

[Z930] ср = 0,5×(0,09 + 0,275) = 0,1825 мм;

[Z1235] ср = 0,5×(0,056 + 0,197) = 0,1265 мм;

[Z835] ср = 0,5×(0,056 + 0,197) = 0,1265 мм

3.4 Расчёт операционных размеров

Произведем расчет значений операционных размеров по способу средних значений.

Найдем средние значения размеров, известных заранее:

[А35] = 55![]() мм; [А35]ср = 55,0115 мм;

мм; [А35]ср = 55,0115 мм;

[Б30] = 65 ![]() мм; [Б30]ср = 60,035 мм;

мм; [Б30]ср = 60,035 мм;

[В10] = 75 ± 0,37мм; [В10] ср = 75 мм;

[Г10]= 65 ± 0,37мм; [Г10]ср = 65 мм;

[Д35]= 60![]() мм; [Д35]ср = 60,0115 мм;

мм; [Д35]ср = 60,0115 мм;

[Е30] = 55![]() мм; [Е30] ср = 55,035 мм;

мм; [Е30] ср = 55,035 мм;

Ч20 = 46 ±0,31мм; Ч20ср = 46 мм;

Щ20 = 55 ± 0,37мм; Щ20ср = 55 мм;

Найденные средние значения подставим в уравнения операционных размеров, решая эти уравнения, мы получим средние значения операционных размеров.

1) [Z1235] = - Д35 + Е 1235- 1805+ Е 1230-1805 + Д30;

Д30 = Д35 + [Z1235] - Е 1235- 1805 - Е 1230-1805;

Д30 = 0,1265 + 60,0115 – 0,006 – 0,02 = 60,112 мм;

2) [Z835] = - А35+ Е 835- 1805+ Е 830-1805 + А30;

А30 = А35 + [Z835] - Е 835- 1805 - Е 830-1805;

А30 = 55,0115 + 0,1265 0,006 – 0,02 = 55,112 мм;

3) [Z930] = - Б30 + Е 930- 1805 + Е 915-1805 + Б15;

Б15 = Б30 + [Z930] - Е 930- 1805 - Е 915-1805;

Б15 = 65,035 + 0,1825 – 0,02 – 0,03 = 65,1675 мм;

4) [Z830] = - А30 + Е 830- 1805 + Е 815-1805 + А15;

А15 = А30 + [Z830] - Е 830- 1805 - Е 815-1805;

А15 = 55,112 + 0,1825 – 0,02 – 0,02 = 55,2545 мм;

5) [Z1330] = - Е30 + Е 1330- 1805 + Е 1315-1805 + Е15;

Е15 = Е30 + [Z1330] - Е 1330- 1805 - Е 1315-1805;

Е15 = 55,035 + 0,1825 – 0,02 – 0,02 = 55,1775 мм;

6) [Z1230] = - Д30 + Е 1230- 1805 + Е 1215-1805 + Д15;

Д15 = Д30 + [Z1230] - Е 1230- 1805 - Е 1215-1805;

Д15 = 60,112 + 0,1825 – 0,02 – 0,03 = 60,2445 мм;

7) [Z915] = - Б15 + Е 915- 1805 + Е 910-1805 + Б10;

Б10 = Б15 + [Z915] - Е 915- 1805 - Е 910-1805;

Б10 = 60,1675 + 0,325 – 0,03 – 0,04 = 60,4225 мм;

8) [Z815] = - А15 + Е 815- 1805 + Е 810-1805 + А10;

А10 = А15 + [Z815] - Е 815- 1805 - Е 810-1805;

А10 = 55,2545 + 0,31 – 0,02 – 0,04 = 55,5045 мм;

9) [Z1215] = - Д15 + Е 1215- 1805 + Е 1210-1805 + Д10;

Д10 = Д15 + [Z1215] - Е 1215- 1805 - Е 1210-1805;

Д10 = 60,2445 + 0,325 – 0,03 – 0,04 = 60,4995 мм;

10) [Z1315] = - Е15 + Е 1315- 1805 + Е 1310-1805 + Е10;

Е10 = Е15 + [Z1315] - Е 1315- 1805 - Е 1310-1805;

Е10 = 55,1775 + 0,31 – 0,02 – 0,04 = 55,4275 мм;

11) [Z910] = - Б10+ Е 910- 1805+ Е 900-1805 + Б00;

Б00 = Б10+ [Z910] - Е 910- 1805- Е 900-1805;

Б00 = 60,4225 + 2,28 – 0,04 - 0,02 = 62,6425;

12) [Z810] = - А10+ Е 810- 1805+ Е 800-1805 + А00;

А00 = А10+ [Z810] - Е 810- 1805- Е 800-1805;

А00 = 55,5045 + 2,28 – 0,04 - 0,02 = 57,7245;

13) [Z1010] = - В10+ Е 1010- 1805+ Е 1000-1805 + В00;

В00 = В10+ [Z1010] - Е 1010- 1805- Е 1000-1805;

В00 = 75 + 2,28 – 0,04 - 0,02 = 77,22;

14) [Z1110] = - Г10+ Е 1110- 1805+ Е 1100-1805 + Г00;

Г00 = Г10+ [Z1110] - Е 1110- 1805- Е 1100-1805;

Г00 = 65 + 2,28 – 0,04 - 0,02 = 67,22;

15) [Z1210] = - Д10+ Е 1210- 1805+ Е 1200-1805 + Д00;

Д00 = Д10+ [Z1210] - Е 1210- 1805- Е 1200-1805;

Д00 = 60,4995 + 2,28 – 0,04 - 0,02 = 62,7195;

16) [Z1310] = - Е10+ Е 1310- 1805+ Е 1300-1805 + Е00;

Е00 = Е10+ [Z1310] - Е 1310- 1805- Е 1300-1805;

Е00 = 55,4275 + 2,28 – 0,04 - 0,02 = 57,6475.

Составим таблицу, в которой укажем значения операционных размеров в радиальном направлении:

Таблица 3.1 Значения операционных размеров в радиальном направлении

| Символьное обозначение | Минимальный размер, мм Amin =Aср -TA/2 | Максимальный размер, мм Amax =Aср +TA/2 | Средний размер, мм | Окончательная запись в требуемой форме, мм |

| 2А00 | 57,7245 | |||

| 2Б00 | 62,6425 | |||

| 2В00 | 77,22 | |||

| 2Г00 | 67,22 | |||

| 2Д00 | 62,7195 | |||

| 2Е00 | 57,6475 | |||

| 2А10 | 55,5045 | |||

| 2Б10 | 60,4225 | |||

| 2В10 | 75 | |||

| 2Г10 | 65 | |||

| 2Д10 | 60,4995 | |||

| 2Е10 | 55,4275 | |||

| 2А15 | 55,2545 | |||

| 2Б15 | 65,1675 | |||

| 2Д15 | 60,2445 | |||

| 2Е15 | 55,1775 | |||

| 2А30 | 55,112 | |||

| 2Б30 | 65,035 | |||

| 2Д30 | 60,112 | |||

| 2Е30 | 55,035 | |||

| 2А35 | 55,0115 | |||

| 2Д35 | 60,0115 |

Значения всех рассчитанных припусков и операционных размеров (в окончательном виде) заносим в схему размерного анализа в радиальном направлении.

7. СРАВНИТЕЛЬНЫЙ АНАЛИЗ РЕЗУЛЬТАТОВ РАСЧЕТОВ ОПЕРАЦИОННЫХ ДИАМЕТРАЛЬНЫХ РАЗМЕРОВ

7.1 Определение операционных диаметральных размеров расчетно-аналитическим методом (методом Кована)

Расчётно-аналитическим методом определим припуски на поверхность 3 Æ54H7(+0,02), являющуюся наиболее точной.

Качество поверхности после штамповки по прил.4 [3]:

Rz = 160 мкм, h = 300 мкм.

Качество поверхности после механической обработки по данным прил.4 [3] следующие:

1. Растачивание черновое Rz = 50 мкм, h = 120 мкм;

2. Растачивание чистовое Rz = 10 мкм, h = 50 мкм;

3. Шлифование черновое Rz = 10 мкм, h = 40 мкм;

4. Шлифование черновое Rz = 5 мкм, h = 20 мкм

Суммарное пространственное отклонение будем определять по формуле

![]() , мм (4.1)

, мм (4.1)

где ![]() - коэффициент уточнения

(по табл. 3.17 [4]);

- коэффициент уточнения

(по табл. 3.17 [4]);

Di-1 - суммарное пространственное отклонение на заготовительной операции (эксцентричность отверстия);

- после штамповки D= 1,5 мм;

- после растачивания чернового D = 0,06 × 1,5= 0,09мм;

- после растачивания чистового D = 0,04 × 1,5= 0,06 мм;

- после шлифования чернового D = 0,06 × 1,5= 0,09 мм;

- после шлифования чистового D = 0,04 × 1,5= 0,06 мм

Определим значение минимального припуска 2Zmin после каждой операции по формуле:

![]() , мм (4.2)

, мм (4.2)

где Rzi-1, hi-1 – высота неровностей и дефектный слой, образовавшиеся на обрабатываемой поверхности при предыдущей обработке;

Di-1 - суммарное значение пространственных отклонений с предыдущей операции;

ei - погрешность установки (определяем по табл.1.13[4] для закрепления в 3 к. патроне);

При расчете припуска на операции 35-1 внутришлифовальной значение hi-1=0

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Определяем предельные размеры для каждого перехода по формулам:

2Аi-1 max = 2Аi max - 2Zi min , мм (4.3)

2Аi-1 min = 2Аi-1 max – T2Аi-1 , мм (4.4)

2Е35-2 min = 54 мм;

2Е35-2 max = 54,02 мм;

2Е35-1 max = 2Е35-2 max - ![]() = 54,02 – 0,4 = 53,62 мм;

= 54,02 – 0,4 = 53,62 мм;

2Е35-1 min = 2Е35-1 max - T2Е35-1 = 53,62 - 0,12 = 53,5 мм;

2Е15max = 2Е35-1 max - ![]() = 53,62 – 0,288 = 53,332 мм;

= 53,62 – 0,288 = 53,332 мм;

2Е15 min = 2Е15max - T2Е15 = 53,332 - 0,05= 53,282 мм;

2Е05max = 2Е15max - ![]() = 53,332 – 0,608 = 52,724 мм;

= 53,332 – 0,608 = 52,724 мм;

2Е05 min = 2Е05max – T2Е05= 52,724 – 0,19 = 52,534 мм;

2Е00max = 2Е05max - ![]() = 52,724 – 4,02 = 48,704 мм;

= 52,724 – 4,02 = 48,704 мм;

2Е00 min = 2Е00max – T2Е00= 48,704 – 2,5 = 46,204 мм;

Определим предельные значения припусков по формуле:

![]() (4.5)

(4.5)

![]() мм;

мм;

![]() мм;

мм;

![]()

![]()

Изобразим на рис.4.1 схему расположения операционных размеров, допусков и припусков.

Таблица 4.1 Расчет припусков на обработку диаметра 2А (пов. 8 Æ55k(+2+0,21))

| Техноло гические переходы | Элементы припуска, мкм | Расчетный припуск 2Zmin, мм | Допуск TD, мм | Предельные размеры заготовки | Предельные припуски, мм | ||||

| Rz | h | DS | Dmax | Dmin | 2Zmax | 2Zmin | |||

| Штамповка | 100 | 200 | 800 | - | 3,6 | 63,4 | 59,8 | - | - |

| Растачивание черновое | 80 | 100 | 48 | 2,2 | 0,3 | 56,11 | 55,81 | 7 | 3,99 |

| Растачивание чистовое | 30 | 40 | 32 | 0,456 | 0,074 | 55,428 | 55,354 | 0,682 | 0,456 |

| Шлифование черновое | 20 | 30 | 24 | 0,204 | 0,046 | 55,196 | 55,15 | 0,232 | 0,204 |

| Шлифование чистовое | 5 | 15 | 16 | 0,148 | 0,019 | 55,021 | 55,002 | 0,175 | 0,148 |

4.2 Сравнение результатов расчетов

Для сравнения необходимо сопоставить результаты расчетов операционных размеров, операционных и общих минимальных, максимальных, номинальных припусков.

Общие припуски определяются по формулам:

Zоmin = S Zmin (4.6)

Zоmax = S Zmax (4.7)

Zоmin = 0,148+0,204+0,456+3,99 = 4,798 мм,

Zоmax = 0,175+0,232+0,682+7 = 8,089 мм.

Общий номинальный припуск для отверстия:

Zоном = Dномдет - Dномзаг (4.8)

Zоном = 59,8-55,002 = 4,798 мм.

где Dномзаг, Dномдет – номинальные диаметры заготовки и детали соответственно.

Результаты расчетов припусков приведем в табл. 4.2.

Данные по их изменению:

DZо = (ZоОЦ – ZоРА) ×100% / ZоРА , (4.9)

где ZоОЦ , ZоРА – значения общих припусков, определенные методами решения размерных цепей и расчетно-аналитическим соответственно.

Таблица 4.2 Сравнение общих припусков

Метод расчета |

Zоmin | Zоmax | Zоном |

| Расчетно-аналитический | 4,798 | 8,089 | 4,798 |

| Расчет размерных цепей | 1,646 | 4,152 | 2,713 |

D Zоmin = (1,646 4,798) ×100% / 4,798 = - 65,7 %;

D Zоmax = (4,152 8,089) ×100% / 8,089 = - 48,67 %;

D Zоном = (2,713 – 4,798) ×100% / 4,798 = -43,46 %.

Вывод: метод операционных размерных цепей позволяет существенно уменьшить припуски на обработку, а, следовательно, увеличить коэффициент использования материала и удешевить изготовление детали.

© 2009 База Рефератов