Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Режущий инструмент

Курсовая работа: Режущий инструмент

Аннотация

Аносов В.М. Проектирование режущего инструмента: Курсовая работа. – Челябинск: ЮУрГУ, 2008. – 29., библиография литературы – 8 наименования, иллюстрций – 9, таблицы – 5. 1 лист чертежей формата А1. 1 лист чертежей формат А2, 3 листа чертежей формат А3

В результате выполнения курсовой работы были проведены расчёты и проектирование режущих инструментов выданных на основании заданий для закрепления знаний по предмету « Режущий инструмент». Вследствие чего был разработан круглый фасонный резец, спроектирована шлицевая протяжка и разработан долбяк. Выполняя работу, было освоено последовательность ведения работы в проектировании инструмента, всесторонне-объективный подход к поставленной задаче и более чёткое привлечение требуемой литературы.

СОДЕРЖАНИЕ

Введение

1. Расчет круглого фасонного резца

1.1 Исходные данные

1.2 Расчет среднеисполнительных размеров

1.3 Выбор геометрии режущих кромок

1.4 Максимальная глубина профиля детали

1.5 Расчет глубины профиля

1.6 Расчет задних углов

1.7 Выбор базы для контроля

1.8 Расчет размеров профиля резца

1.9 Расчет угловых и криволинейных участ. проф.

1.12 размеры шаблона и контршаблона

2. Проектирование протяжки

2.1 Исходные данные:

2.2 Порядок расчета

Таблица 2.1 – Диаметры зубьев протяжки

3. Проектирование долбяка

3.1 Размеры зубчатых колес

3.2 Проектирование инструмента

4. Список литературы

ВВЕДЕНИЕ

Сущность технологии изготовления деталей машин состоит в последовательном использовании различных технологических способов воздействия на обрабатываемую заготовку с целью придать ей заданную форму и размеры указанной точности.

Одним из таких способов является механическая обработка заготовок резанием. Она осуществляется металлорежущим инструментом и ведётся на металлорежущих станках.

Все способы и виды обработки металлов основаны на срезании припуска и преобразования его в стружку, составляют разновидности, определяемые термином «резание металлов».

Наивыгоднешим режимом резания называется такой, при котором обеспечиваются наибольшая производительность и наименьшая себестоимость обработки при этом не нарушая качества изделия.

При назначении элементов режима резания необходимо наиболее полно использовать режущие свойства инсрумента, а также кинематические и динамические данные станка. При этом должно быть обеспечено заданное качество обработанной детали. Назначение режима резания – это выбор скорости, подачи и глубины резания, обеспечивающий требуемый период стойкости инструмента.

Выбор метода расчёта диктуется конкретными условиями.

В основном это затраченное время и качество обработки. Для этого выпущенно достаточное количество литературы, которое с изменением технологии и новыми требованиями всё больше пополняется. Единственно что требуется правильно в них ориентироватся и более точно использовать их по назначению.

1. Расчет круглого фасонного резца

1.1 Исходные данные

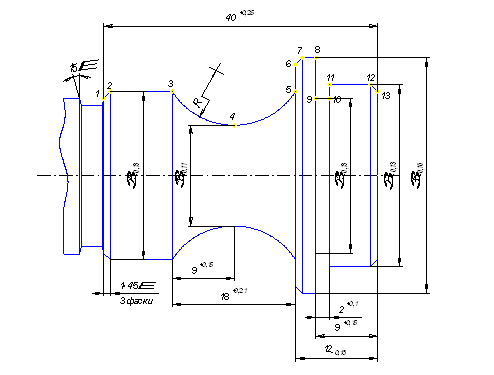

Спроектировать круглый фасонный резец для обработки детали эскиз которой приведен на рисунке 1.

Материал детали – алюминиевый сплав В95

Степень точности выполнения диаметральных размеров Н11, осевых – Н12, h12. /1, таблица 1/

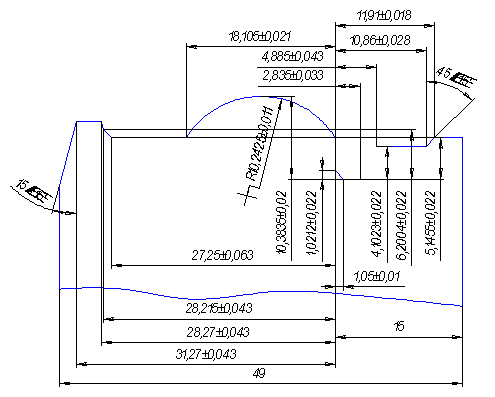

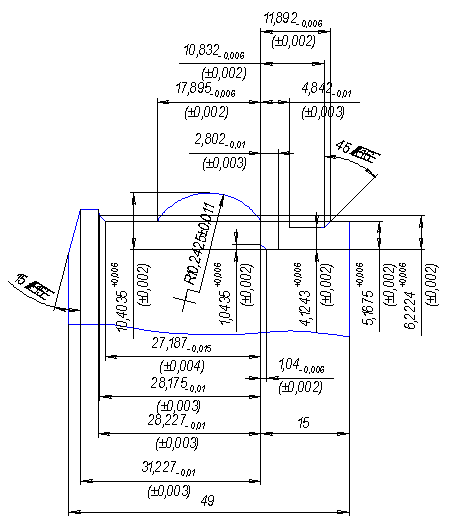

Рис.1 Эскиз детали типа вал

1.2 Расчет среднеисполнительных размеров

Расчет сведен в таблицу 1.

Таблица 1: Среднеисполнительные радиусы поверхностей

| Узло-вая точка | Номин. диаметр.,мм | Допускаемое отклонение,мм | Среднеисполнит. радиус,мм |

Половинасимм. поля допуска,мм |

Но-мер участка |

Номин. размер,мм |

Допус-каемое откло-нение,мм |

Среднеис-полнит. размер,мм |

Половина симм. поля допуска,мм |

||||

| 1,9,10 | 23 | -0,13 | 11,4675 | ±0,0325 | 1-2 | 1 | +0,1 | 1,05 | ±0,05 | ||||

| 2,3,5,13 | 25 | -0,13 | 12,4675 | ±0,0325 | 3-5 | 18 | 0,21 | 18,105 | ±0,105 | ||||

| 4 | 15 | -0,11 | 7,4725 | ±0,0275 | 3-4 | 9 | +0,15 | 9,075 | ±0,075 | ||||

| 6 | 33 | -0,16 | 16,46 | ±0,04 | 6-7 | 1 | +0,1 | 1,05 | ±0,05 | ||||

| 7,8 | 35 | -0,16 | 17,46 | ±0,04 | 9-10 | 2 | +0,1 | 2,05 | ±0,05 | ||||

| 11,12 | 27 | -0,13 | 13,4675 | ±0,0325 | 12-13 | 1 | +0,1 | 1,05 | ±0,05 | ||||

|

6-13 | 12 | -0,18 | 11,91 | ±0,09 |

|

|||||||

|

9-10 | 9 | +0,15 | 9,075 | ±0,075 |

|

|||||||

|

1-13 | 40 | +0,25 | 40,125 | ±0,125 |

|

|||||||

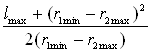

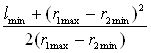

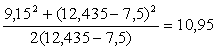

На участке 3 – 5 детали не известен радиус R. Определим его.

Rmax =  ,

,

Rmin =  ,

,

где r1 – радиус 3 узловой точки,

r2 – радиус 4 узловой точки,

l – длина от точки 3 до точки 4, l = l3-5/2 = 9+0.15 , тогда

Rmax =  мм.,

мм.,

Rmin =  мм.,

мм.,

![]() .

.

1.3 Выбор геометрии режущих кромок

Так как σв до 500 МПа, то γ = 25°, α = 8 - 15°. Материал резца – быстрорежущая сталь.

1.4 Максимальная глубина профиля детали

t = 17,46-7,4725 = 9,988.

По /1, таблица 12/ максимально допустимый радиус резца R0 = 30мм.

Высоту установки оси резца принимаем h = 5 мм.

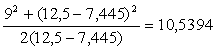

Тогда уточняем значение заднего угла:

.

.

1.5 Расчет глубины профиля

Расчет глубины профиля на резце от режущей кромки на детали выполнен по соответствующим аналитическим зависимостям:

А4 = r1 · cosγ = 7,4725 · cos25° = 6,7724;

В4 = R4 · cos (α+γ) = 30 · cos(25°+9,594°) = 24,6959,

где R4 = R0;

A4+B4 = 6,7724+24,6959 = 31,4683;

Н = R0 · sin(α+γ) = 30 · sin(25°+9,594°) = 17,0327.

Для всех остальных режущих кромок аналогичные расстояния определяем по формулам:

Аi = ri · cosγi;

Bi = A1+B1-Ai.

Радиусы

окружностей, на которых лежат соответствующие кромки резца определяются по

формуле: ![]() ,

,

тогда глубина профиля на резце относительно режущей кромки, обрабатывающей минимальный диаметр на детали, определим как

![]() .

.

Допуск положения для всех режущих кромок принимается равным 0,2 от поля допуска на соответствующий радиус обрабатываемой цилиндрической поверхности.

Результаты сведены в таблицу 2.

Таблица 2: Глубина профиля от режущей кромки, обрабатывающий минимальный диаметр детали

| Номер точки на профиле | Среднеисполнительный радиус, мм. | Радиус на резце, мм. | Глубина профиля, мм. | Половина симметричного поля допуска |

| 1,9,10 | 11,4675 | 26,6625 | 3,3375 | 0,0065 |

| 2,3,5,13 | 12,4675 | 25,8597 | 4,1403 | 0,0065 |

| 4 | 7,4725 | 30 | 0 | 0,0055 |

| 6 | 16,46 | 22,9179 | 7,0821 | 0,008 |

| 7,8 | 17,46 | 22,2476 | 7,7524 | 0,008 |

| 11,12 | 13,4675 | 25,0842 | 4,9158 | 0,0065 |

1.6 Расчет задних углов

Расчет производим для наклонных участков профиля 1-2, 3-5, 6-7, 12-13 в точках 4, 1, 2, 3, 5, 6, 7, 12, 13.

Углы между касательными к профилю резца и радиальным сечением принимаем такими, какими они имеют место на детали. Результаты расчетов сведены в таблицу 3.

Таблица 3: Задние углы на наклонных режущих кромках

| Номер точки на профиле | Среднеисполнительный радиус, мм. |

Размер Аi, мм. |

Глубина профиля резца по передней поверхности резца, мм. |

Радиус Ri, мм. |

Задний угол в сечении, град. | |

| диаметральном | нормальном | |||||

| 4 | 7,4675 | 6,7724 | - | 30 | 9,594 | 5,447 |

| 1 | 11,468 | 10,9555 | 4,1831 | 26,6625 | 19,1917 | 11,383 |

| 2, 3, 5 | 12,468 | 12,0104 | 5,238 | 25,8597 | 21,7399 | 13,175 |

| 6 | 16,46 | 16,1347 | 9,3623 | 22,9179 | 36,5946 | 27,197 |

| 7 | 17,46 | 17,1559 | 10,3835 | 22,2476 | 39,2511 | 30,05 |

| 12 | 13,4675 | 13,0536 | 6,2812 | 25,0841 | 28,5248 | 19,369 |

| 13 | 12,4765 | 12,0104 | 5,238 | 25,8597 | 25,6353 | 16,885 |

1.7 Выбор базы для контроля радиальных и осевых размеров на резце

В качестве таковой выбрана режущая кромка для обработки поверхности детали с номинальным диаметром Ø 35 мм.

За осевую базу принимаем поверхность 5-6 с Ø 25 до Ø 33.

1.8 Расчет размеров профиля резца от радиальной измерительной базы

Расчет размеров профиля резца от радиальной измерительной базы и номинальных размеров шаблона и контршаблона сведен в таблицу 4.

Таблица 4: Размеры от радиальной измерительной базы

| Номер точки на профиле | Глубина профиля от измерительной базы, мм. | Половина симметричного поля допуска, мм. | Номинальный размер глубины Ш и КШ, мм. | Допуски шаблона, мм. | Допуски контршаблона, мм. |

| 1, 9, 10 | 6,2004 | 0,022 | 6,2224 | 0,006 | ±0,002 |

| 2, 3, 5, 13 | 5,1455 | 0,022 | 5,1675 | ||

| 4 | 10,3835 | 0,02 | 10,4035 | ||

| 6 | 1,0212 | 0,022 | 1,0432 | ||

| 7, 8 | 0,0000 | 0,00 | 0,0000 | ||

| 11, 12 | 4,1023 | 0,022 | 4,1243 |

1.9 Расчет угловых и криволинейных участков профиля

На профиле резца имеются три наклонные режущие кромки для обработки конических участков 1-2, 6-7, 12-13. Ввиду малой протяженности этих участков образующие профиля по этим участкам принимаются прямолинейными.

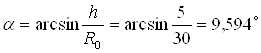

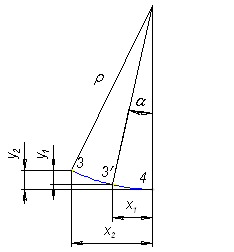

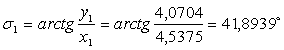

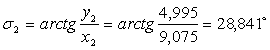

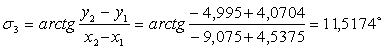

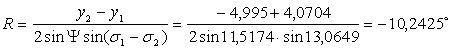

Расчеты радиуса и координат центра заменяющей окружности для криволинейного участка профиля фасонного резца производим по следующим координатам точек:

т. 3 (0;0)

т. 3΄ (-4,5375; -4,0704)

т. 4 (-9,075;-4,995)

Схема, поясняющая нахождение радиуса, на рисунке 2.

Рис.2 Система координат относительно т. 3

![]() ;

;

![]() .

.

Согласно рисунку 2

Углы наклона хорд:

;

;

;

;

;

;

![]() ;

;

![]() ;

;

Радиус заменяющей окружности:

Координаты центра заменяющей окружности:

![]() ;

;

![]() ;

;

1.10 Дополнительные режущие кромки резца

Размеры режущих кромок для надрезания выполнены из расчета, что глубина надрезания 1мм., а ширина надрезного резца 3мм.

Дополнительные режущие кромки показаны на рисунке 3.

1.11 Пересчет для резца осевых размеров от осевой измерительной базы

Результаты пересчета представлены на рисунке 3.

1.12 Осевые радиальные и угловые размеры шаблона и контршаблона

Номинальные размеры рассчитываем из условия максимума тела резца. Допуски на линейные размеры у шаблона задаются в тело, а у контршаблона – симметрично. Величины этих допусков принимаются у шаблонов 10%, а у контршаблонов – 5% от поля допуска соответствующих размеров профиля резца. Допуск на угловые размеры шаблона устанавливается в размере 10% от допуска на профиле детали, но не менее 3¢. У контршаблонов на изготовление угловых размеров допуск устанавливается в размере 25% от допуска на шаблон, но не менее 1¢. Чертеж шаблона и контршаблона представлен на рисунке 4.

Рис.3 Профиль резца

Рис.4 Конструктивное оформление резца

Необходимые размеры.

![]() ,

,

где t – максимальная глубина профиля;

к запас по передней поверхности для размещения стружки.

Диаметр контрольной риски

![]() ;

;

Диаметр контрольного цилиндра, соответствующего радиальной измерительной базе Ø 34,92+0,062. Максимальный диаметр резца Ø 60+0,19.

2. Проектирование протяжки

2.1 Протягиваемая заготовка. Исходные данные:

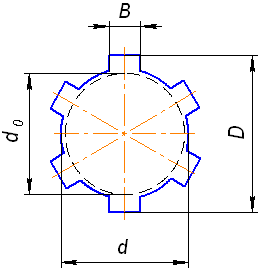

Материал – сталь 20ХНЗА, твердость – НВ 285-321, состояние – после отжига, отверстие под протягивание получено зенкерованием, диаметр его до протягивания do (Н12) = 25,2+0,21 мм, внутренний диаметр шлицев d (Н11) = 26+0,13 мм, наружный диаметр шлицев D (Н12) = 32+0,25 мм, ширина шлицевых впадин b (F8)= 6+0,028 мм, число шлицев z = 6, размер фаски fх45= 0,4 мм, параметр шероховатости поверхностей (по b, D, d) Ra = 2,5 мкм, длина протягивания l = 80 мм.

|

|

| Рис 2.1 Параметры протягиваемого отверстия |

2. Станок: горизонтально-протяжной, мод. 7Б56; тяговая сила Q = 196000 H, максимальная длина хода штока Lmax = 1600 мм, диапазон рабочих скоростей 1,5-13 м/мин, состояние – удовлетворительное.

3. Производство крупносерийное.

4. Длина протяжки, допустимая возможностями инструментального производства и заточного отделения, Lmax = 1500 мм.

2.2 Порядок расчета

Расчет начинаем с установления схемы расположения зубьев на протяжке, группы обрабатываемости и группы качества. Принимаем предварительно схему расположения зубьев ФКШ. Окончательно схему расположения зубьев будет установлена после расчета длины круглой части. Если lк>1,5 l, то фасочные зубья следует расположить между переходными и чистовыми круглыми зубьями, т.е. принять схему Ко.п.ФКч.к.Ш.

1. Группу обрабатываемости устанавливаем по табл. П1 приложения (лит. 1, стр.301). Сталь 20ХНЗА с твердостью НВ 285-321 относиться к 3-й группе обрабатываемости (сталь вязкая).

2. Группу качества устанавливаем для каждой поверхности шлицевого отверстия отдельно по табл. П2 приложения (лит.1, стр.304). Так как центрирование производиться по внутреннему диаметру с d = 26 мм и параметром шероховатости поверхности выступов Ra<2,5 мкм, то группа качества поверхности выступов, боковых сторон и поверхностей впадин вторая.

3. За материал рабочей части протяжки (передний конус, передняя направляющая режущая часть, задняя направляющая и задний хвостовик) принимаем быстрорежущую сталь Р6М5 по табл. П3 приложения (лит. 1, стр. 304) принимаем быстрорежущую сталь

4. Конструкцию протяжки принимаем с приваренным хвостовиком, материал хвостовика - сталь 40Х. Конструкцию хвостовика и размеры принимаем по ГОСТ 4044-70 (лит.1, стр. 306). Тип , исполнение 1. Диаметр переднего хвостовика Dхв.=22е8 мм, диаметр заднего хвостовика Dз.хв.= 17с11 мм.

Силу, допустимую

прочностью переднего хвостовика, рассчитываем по формуле ![]() , где

, где ![]() - допустимое напряжение при

растяжении, МПа, Fоп – площадь опасного сечения хвостовика, мм2.

Приняв площадь опасного сечения Fоп = 227 мм2

по табл. П4 (лит.1, стр.306) и рекомендуемое напряжение при растяжении

- допустимое напряжение при

растяжении, МПа, Fоп – площадь опасного сечения хвостовика, мм2.

Приняв площадь опасного сечения Fоп = 227 мм2

по табл. П4 (лит.1, стр.306) и рекомендуемое напряжение при растяжении ![]() = 300 МПа

= 300 МПа

Рхв.=227·300=68100 Н.

5. Передние и задние углы зубьев протяжки выбираем по табл. П5 приложения (лит.1, стр. 308).

Передний угол черновых и переходных зубьев, чистовых и калибрующих γ=15°, задний угол черновых и переходных зубьев αо=3°, чистовых αч=2°, калибрующих αк=1°. Допуски на передние и задние углы по ГОСТ 9126-76.

Выбранное значение переднего угла для протяжек диаметром до 40 мм следует проверить на возможность выполнения на инструменте, диаметр абразивного круга должен быть не менее 100 мм.

Выбор формы и профильного угла производится по профилю стружечной канавки. Расчет выполняем в следующей последовательности:

Вспомогательный угол ![]()

Требуемый профиль угол

шлифовального круга ![]()

Деле рассчитываем

максимально допустимый диаметр шлифовального круга ![]() где

где ![]() ,

,

![]() мм, следовательно, принимаем γ=10°.

мм, следовательно, принимаем γ=10°.

![]() , принимаем шлифовальный круг чашечной

формы;

, принимаем шлифовальный круг чашечной

формы;

![]() ;

; ![]() мм, что

удовлетворяет требованиям.

мм, что

удовлетворяет требованиям.

6. Скорость резания устанавливаем по табл. П6 приложения (лит. 1, стр. 309), для круглой части, одна из которой имеет наиболее высокую группу качества (2-ю), v = 5 м/мин. Так как в табл. П1 приложения сталь 20ХНЗА отмечена звездочкой (вязкая), то снижаем скорость на 20%, т.е. v =4 м/мин. Эта скорость входит в диапазон скоростей станка.

7. Определяем подачу черновых зубьев по средней наработке между двумя отказами (по табл. П7 приложения, лит.1, стр.310). Сначала устанавливаем наработку чистовой части при Szч=0,02мм и v = 4 м/мин и Т= 67 м. Для черновых зубьев при v=4 м/мин и Т= 71 м, Szс = 0,18 мм на зуб на сторону. Наработка с учетом поправочных коэффициентов, принятых по табл. П18 приложения (лит.1, стр.315), составляет

Тм.н.= Т·Ктв·Ктр·Ктз·Ктм·Ктд·Кто·Ктф,

где Ктв - зависимость от вида и группы качества протягиваемых поверхностей, Ктр - зависимость от схемы резания, Ктз - зависимость от вида заготовки и подготовки поверхности под протягивание, Ктм - зависимость от материала протяжки, Ктд - зависимость от доводки зубьев протяжки, Кто - зависимость от вида СОЖ, Ктф - зависимость от формы шлицевого паза.

Тм.н.=67·0,8·1·1·1·1·1·1= 53,6 м

Для круглой части, предназначенной для обработки поверхности 2-й группы качества, подачу черновых зубьев ограничиваем рекомендации табл. П17 приложения (лит.1, стр.315): для v = 4 м/мин и поверхности 2-й группы качества Szc= 0,12 м/мин.

8. Определяем глубину

стружечной канавки по формуле ![]() , где ls

суммарная длина протягиваемых участков, мм. Принимаем предварительно

коэффициент посещаемости согласно рекомендации методики К= 2,5

, где ls

суммарная длина протягиваемых участков, мм. Принимаем предварительно

коэффициент посещаемости согласно рекомендации методики К= 2,5

|

|

| Рис. 2.2 Параметры зубьев |

Для круглых зубьев h=![]() =5,53мм

=5,53мм

По табл. П19 приложения принимаем ближайшую большую глубину стружечной канавки h=6 мм (лит.1, стр.317).

Для фасочных и шлицевых

зубьев h=![]() =6,77мм

=6,77мм

По табл. П19 приложения принимаем ближайшую большую глубину стружечной канавки h=8 мм (лит.1, стр.317). Глубину стружечной канавки, допустимую жесткостью протяжки (диаметр сечения по дну стружечной канавки < 40 мм), определяем по формуле hж = (0,2-0,23)dо

Для фасочных и круглых зубьев hж=0,23·25,2=5,796 мм,

для шлицевых hж= 0,23·26=5,98 мм.

Из табл. П19 приложения принимаем ближайшую меньшую по отношению к расчетной глубину h= 5 мм для всех частей протяжки.

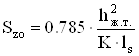

Так как глубина

стружечной канавки для фасочных и шлицевых зубьев принята из условия жесткости

протяжки, то для размещения стружки в стружечной канавке уменьшаем подачу по

формуле  :

:

Szo= 0,1 мм, принимаем Szo=0,1 мм

0,1 мм, принимаем Szo=0,1 мм

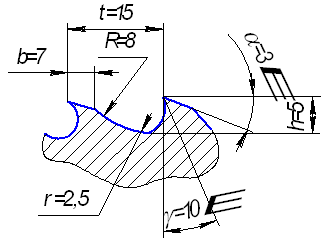

9. Определяем шаг черновых зубьев tо и число одновременно работающих зубьев zр. Шаг черновых зубьев принимаем по табл. П19 приложения наименьшим из всех имеющихся и соответствующим данной глубине стружечной канавки h=5 мм, to = 13 мм. Остальные элементы профиля: b =5мм, r=2,5мм, R=8мм.

Число одновременно

работающих зубьев рассчитываем по формуле  =

=![]() =6

=6

10. Определяем максимально допустимую силу резания (Pmax). Принимаем Pmax наименьшей из трех сил - Рст, Рхв. и Ро.п.:

Рст =0,8·Q=0,8·20000·9,81=156960 Н

Рхв. =68100 Н

Величину Роп определяем по формуле Роп =Foп· [σ]р, где Fоп = 0,785·(do-2·h)2, приняв [σ]р =400 МПа,

Fоп=0,785(26-2·5)2=181,366Н,

Роп=181,3664·400=72546,56 Н.

Следовательно, принимаем Рmax=Роп=72546,56 Н

11. Определяем число зубьев в группе zс по формуле zc=(Вmax·z·qo·zp·Kpм·Кро·Крк·Крр)/Рmax для каждой части протяжки раздельно, подставив в формулу всесто Вmax значения Вфmax, Вкmax и Вшmax. Максимальную длину режущих кромок на фасочных зубьях определяем приближенно по формуле

|

|

| Рис 2.3. Наибольшая длинна режущих кромок |

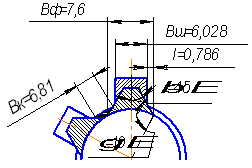

Вфmax=b+2f+(d-do)

Вфmax= 6+2·0,4+(26-25,2)=7,6 мм

В табл. П31 приложения при Вфmax<9 и D до 20-50 мм допускается zс=1

Максимальную длину режущих кромок на круглых зубья определяем по формуле Вкmax=πd/z - (b+2f),

Вкmax= 3,14·26/6 - (6+2·0,4)=6,81мм

Значение Bкmax меньше значения, при котором допускается работа без разделения стружки; следовательно, принимаем zс.к.=1.

Максимальную длину режущих кромок на шлицевых зубьях Вшmax=bmax=6,028 мм.

Удельную силу резания qо в формуле

zc=(Вmax·z·qo·zp·Kpм·Кро·Крк·Крр)/Рmax,

где Кмр - зависимость от состояния и твердости обрабатываемого материала, Кро - зависимость от вида СОЖ, Крк - зависимость от группы качества протягиваемой поверхности, Крр - зависимость от способа разделения стружки, определяем из табл. П20 приложения: для γ=10° и Szо=0,1мм qо=236 Н/мм, для Szс=0,1 мм qо=236 Н/мм, поправочные коэффициенты находим по табл. П21 приложения: Крм= 1, Крр=1, Крк=1, Кро=1 для СОЖ, принятой по табл. П18 приложения (сульфофрезол В),

zс.ф.= ![]() 0,89,

0,89,

zс.к.= ![]() 0,85,

0,85,

zс.ш.= ![]() 0,75.

0,75.

Принимаем:

zс.ф.=1, zс.к.=1, zс.ш.=2

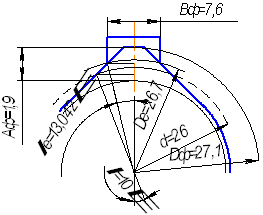

12. Распределяем припуск между разными частями и зубьями протяжки. Припуск на фасочную часть определяется по формуле Аф=Dф-dоmin, где Dф находим по формуле Dф = Dе + 0,4, а диаметр окружности Dе, проходящий через точку пересечения исходных профилей фаски и прямобочного паза, по формулам

|

|

| Рис 2.4. Профиль шлицевого паза после прохождения фасочных зубьев. |

sin λ = (b+2f)/d= (6+2·0,4)/26,13=0,26131

λ= 15,14781°

сtgλе=![]() 4,32

4,32

λе=13,04254°

Dе=b/sinλе=6/ sin 13,04=26,71 мм

Dф=De+0,5=26,7+0,5= 27,21 мм

Аф=Dф-dо=27,21-25,2=2,01 мм

Припуск на круглую часть находим по формуле

Ак=dmax-domax= 26,13-25,2=0,93 мм

Припуск на черновые зубья Ако определяем по формуле Ако=Ак-(Ак.п.+Ак.ч.),

где Ак.п.= 0,18 мм из табл. П23, Ак.ч.= 0,12 мм из табл. П22,

Ако=0,93-0,18-0,12=0,63 мм.

Припуск на шлицевую часть находим по формуле Аш=Dmax-Dш1, а диаметр первого шлицевого зуба по формуле Dш1=Dе+2Szo

Dш1=26,7+2·0,1=26,91 мм

Аш=32,25-26,91=5,34мм

Припуск на черновые шлицевые зубья определяем по формуле

Ашо=Аш-(Аш.п.+Аш.ч.), в которой Аш.п.=0,18 мм из табл. П23, Аш.ч.=0,08 мм из табл. П22,

Ашо=5,34-0,18-0,08=5,08 мм.

13. Находим число групп черновых зубьев io, остаточный припуск Аост и распределение его. Число групп черновых зубьев io определяем по формуле io=Ao/2Szo, подставив в нее соответствующие значения Ао и Szo, принятые для каждой части; остаточный припуск находим по формуле Аост=Ао-2Szo·io.

iф=Аф/2Szф=2/2·0,1=10, принимаем iф= 10.

Аост.ф.=2-2·0,1·10=0

iко=Ако/2Szок=0,63/2·0,1=3,15

Аост.к.=0,63-2·0,1·2=0,03

Так как Аост.к.<2Sп1 (см. табл. П23 приложения), тогда iко= 3, часть остаточного припуска равная 0,03 срежется первым чистовым зубом:

iшо=Ашо/2Szшо=5,05/2·0,1=25

Аост.шо=5,05-2·0,1·25=0,09мм, принимаем iшо= 25.

14. Общее число зубьев определяем по формуле Σz=zф+zк+zш, число фасочных - по формуле zф=iф·zс.ф, число круглых - по формуле zк=zко+zк.п+zк.ч+zк.к и число шлицевых - по формуле zш=zшо+zш.п+zш.ч+zш.к

zф=10·1=10

Число круглых черновых зубьев рассчитываем по формуле zко=iкоzс.к.=3·1=3

Число круглых переходных зубьев zк.п.= 2, из табл. П23 приложения, число круглых чистовых зубьев zк.ч.=2, число калибрующих из табл. П22 приложения zк.к.=2.

zк=3+2+2+2=9.

Число шлицевых зубьев определяем по формуле zшо=iшо zс.ш+1=25·2+1=51.

Число шлицевых зубьев из табл. П23 приложения zш.п.=4, скорректированное число переходных зубьев за счет остаточного припуска zш.п.= 4, число шлицевых чистовых зубьев (при zс.ш.ч.=1) zш.ч=2, число калибрующих зубьев zш.к.=4,

zш=51+4+2+4=61,

z=10+9+61=80

15. Подъемы переходных зубьев круглой и шлицевой частей принимаем по табл. П23 приложения:

для круглых Sп1=0,06 мм, Sп2=0,03 мм

для шлицевых Sп1= 0,06 мм, Sп2= 0,03 мм

Подъемы чистовых зубьев круглой и шлицевой частей принимаем по табл. П22 приложения для круглых Szч=0,02 мм (два зуба), Szч= 0,01мм (два зуба) к подъему первого чистового зуба прибавляем 0,04 от остаточного припуска, т.е. Szч3=0,04 мм и Szч4= 0,01 мм, для шлицевых Szч= 0,02 мм (два зуба).

16. Определяем длину режущей части протяжки Lр, шаги и профиль чистовых круглых и шлицевых зубьев. Вначале находим длину фасочной части по формуле lф=tо zф, круглой части - по формуле lк = to(zко+zк.п.)+tч (zк.ч.+zк.к. - 1), шлицевой части - по формуле lш=to(zшо+zш.п.+1)+tч(zш.ч.+zш.к.-1)

lф=15·10=150мм

Для круглой и шлицевой частей находим шаг чистовых зубьев по табл. П24 приложения (берем средний шаг t2).

Шагу tо=14мм соответствует шаг чистовых зубьев t1= 13, tк.ч.=tк.ш.=t2= 11 мм.

Остальные элементы стружечной канавки чистовых зубьев берем из. табл. П19 приложения h=5 мм от tч зависит b= 7 мм, R=8 мм, r=2,5 мм,

lк=15(3+2)+13(2+2-1)=114 мм,

lш=15(51+4+1)+13(2+4-1)=905мм,

Lр=150+114+905=1169 мм.

17. Силу протягивания на каждой части протяжки рассчитываем по формулам

Рф=(Вфmax z qo zp Kp)/zс.ф.=(7,6·6·236·6·1)/1= 64569,6 Н

Рк=(Вкmax z qo zp Kp)/zс.к.= (6,81·6·236·6·1)/1= 57857,76 Н

Рш=(Вшmax z qo zp Kp)/zс.ш.= (6,028·6·236·6·1)/2= 25606,94 Н

18. Рассчитываем силы протягивания на каждой части протяжки по формулам, приняв среднюю длину режущего лезвия на фасочных зубьях Вф= 6,8мм

Pф= 57772,8 Н

Pк= 57857,76 Н

Pш= 51213,89 Н

19. Диаметры калибрующих Dкк= 26,13 d11 мм

Dшк= 32,25 d11 мм

20. Для схемы ФКШ согласно рекомендациям п.10 (стр.89) методики принимаем диаметр впадин фасочных зубьев равным диаметру domin: Dвф= 25,2 мм, Dвш= 26 мм.

21. Число выкружек на круглых черновых и переходных зубьях и их ширину определяем по табл. П25 приложения:

Nк= 8, ак= 6 мм и по табл. П27 приложения Rв= 30мм, Rк=25 мм

Чистовые круглые зубья выполняются без выкружек

Число выкружек шлицевых зубьев Nш=z= 6 ширину режущих лезвий на прорезных зубьях определяем по формуле Бф=Бш=b-2f, приняв предварительно размер криволинейной фаски из табл. П32 приложения:

fп= 1 мм, Бш= 4 мм

Для определения радиуса выкружки Rв и радиуса шлифовального круга Rк вычислим ширину выкружек шлицевых зубьев по формуле аш=ПD/N-Бш=12,47 мм.

По табл. П27 приложения для аш= 12,74 мм и D= 32 мм, Rв= 30 мм, Rк=25 мм.

22.Диаметр передней направляющей Dпн=25,2е8 мм, длина передней направляющей lпн=64 мм, так как l/D>1,5

23. Длина переходного конуса принимаем по табл. П28 приложения lп=20мм

24. Расстояние от переднего торца протяжки до первого зуба определяем в соответствии с п. 22 стр.55

L1=l1+l2+l3+l+25= 150+25+40+25=240 мм

l1 принимают в зависимости от диаметра хвостовика = 150 мм, l2 и l3 в зависимости от станка l2=25 мм, l3= 40 мм

26. Диаметр задней направляющей Dзн= 26 f9 мм

длину задней направляющей принимаем по табл. П29 приложения:

lзн= 25 мм

Протяжку делаем без заднего хвостовика

27. Общую длину протяжки определяем по формуле

L=L1+Lp+lзн=240+25+1169=1434 мм

Округляем L до 1435 мм

за счет уменьшения длины заднего направления:

lзн= 26 мм

Таблица 2.1 – Диаметры зубьев протяжки

| Диаметр | Допуск | Угол | Наименование зубьев | |

| 1 | 25,4 | -0.016 | 3º±30’ | фасочные зубья |

| 2 | 25,6 | -0.016 | 3º±30’ | фасочные зубья |

| 3 | 25,8 | -0.016 | 3º±30’ | фасочные зубья |

| 4 | 26 | -0.016 | 3º±30’ | фасочные зубья |

| 5 | 26,2 | -0.016 | 3º±30’ | фасочные зубья |

| 6 | 26,4 | -0.016 | 3º±30’ | фасочные зубья |

| 7 | 26,6 | -0.016 | 3º±30’ | фасочные зубья |

| 8 | 26,8 | -0.016 | 3º±30’ | фасочные зубья |

| 9 | 27 | -0.016 | 3º±30’ | фасочные зубья |

| 10 | 27,2 | -0.016 | 3º±30’ | фасочные зубья |

| 11 | 25,4 | -0.016 | 3º±30’ | черновые круглые зубья |

| 12 | 25,6 | -0.016 | 3º±30’ | черновые круглые зубья |

| 13 | 25,8 | -0.016 | 3º±30’ | черновые круглые зубья |

| 14 | 25,95 | -0.016 | 3º±30’ | переходные круг. зубья |

| 15 | 26,01 | -0.016 | 3º±30’ | переходные круг. зубья |

| 16 | 26,09 | -0.016 | 2º+30’ | чистовые круг. зубья |

| 17 | 26,13 | -0.016 | 2º+30’ | чистовые круг. зубья |

| 18 | 26,13 | -0.016 | 1º+30’ | калибр. круг. зубья |

| 19 | 26,13 | -0.016 | 1º+30’ | калибр. круг. зубья |

| 20 | 26,91 | -0.016 | 3º±30’ | шлицевые зубья |

| 21 | 27,11 | -0.016 | 3º±30’ | шлицевые зубья |

| 22 | 27,09 | -0.016 | 3º±30’ | шлицевые зубья |

| 23 | 27,31 | -0.016 | 3º±30’ | шлицевые зубья |

| 24 | 27,29 | -0.016 | 3º±30’ | шлицевые зубья |

| 25 | 27,51 | -0.016 | 3º±30’ | шлицевые зубья |

| 26 | 27,49 | -0.016 | 3º±30’ | шлицевые зубья |

| 27 | 27,71 | -0.016 | 3º±30’ | шлицевые зубья |

| 28 | 27,69 | -0.016 | 3º±30’ | шлицевые зубья |

| 29 | 27,91 | -0.016 | 3º±30’ | шлицевые зубья |

| 30 | 27,89 | -0.016 | 3º±30’ | шлицевые зубья |

| 31 | 28,11 | -0.016 | 3º±30’ | шлицевые зубья |

| 32 | 28,09 | -0.016 | 3º±30’ | шлицевые зубья |

| 33 | 28,31 | -0.016 | 3º±30’ | шлицевые зубья |

| 34 | 28,29 | -0.016 | 3º±30’ | шлицевые зубья |

| 35 | 28,51 | -0.016 | 3º±30’ | шлицевые зубья |

| 36 | 28,49 | -0.016 | 3º±30’ | шлицевые зубья |

| 37 | 28,71 | -0.016 | 3º±30’ | шлицевые зубья |

| 38 | 28,69 | -0.016 | 3º±30’ | шлицевые зубья |

| 39 | 28,91 | -0.016 | 3º±30’ | шлицевые зубья |

| 40 | 28,89 | -0.016 | 3º±30’ | шлицевые зубья |

| Продолжение табл. 2.2. | ||||

| 41 | 29,11 | -0.016 | 3º±30’ | шлицевые зубья |

| 42 | 29,09 | -0.016 | 3º±30’ | шлицевые зубья |

| 43 | 29,31 | -0.016 | 3º±30’ | шлицевые зубья |

| 44 | 29,29 | -0.016 | 3º±30’ | шлицевые зубья |

| 45 | 29,51 | -0.016 | 3º±30’ | шлицевые зубья |

| 46 | 29,49 | -0.016 | 3º±30’ | шлицевые зубья |

| 47 | 29,71 | -0.016 | 3º±30’ | шлицевые зубья |

| 48 | 29,69 | -0.016 | 3º±30’ | шлицевые зубья |

| 49 | 29,91 | -0.016 | 3º±30’ | шлицевые зубья |

| 50 | 29,89 | -0.016 | 3º±30’ | шлицевые зубья |

| 51 | 30,11 | -0.016 | 3º±30’ | шлицевые зубья |

| 52 | 30,09 | -0.016 | 3º±30’ | шлицевые зубья |

| 53 | 30,31 | -0.016 | 3º±30’ | шлицевые зубья |

| 54 | 30,29 | -0.016 | 3º±30’ | шлицевые зубья |

| 55 | 30,51 | -0.016 | 3º±30’ | шлицевые зубья |

| 56 | 30,49 | -0.016 | 3º±30’ | шлицевые зубья |

| 57 | 30,71 | -0.016 | 3º±30’ | шлицевые зубья |

| 58 | 30,69 | -0.016 | 3º±30’ | шлицевые зубья |

| 59 | 30,91 | -0.016 | 3º±30’ | шлицевые зубья |

| 60 | 30,89 | -0.016 | 3º±30’ | шлицевые зубья |

| 61 | 31,11 | -0.016 | 3º±30’ | шлицевые зубья |

| 62 | 31,09 | -0.016 | 3º±30’ | шлицевые зубья |

| 63 | 31,31 | -0.016 | 3º±30’ | шлицевые зубья |

| 64 | 31,29 | -0.016 | 3º±30’ | шлицевые зубья |

| 65 | 31,51 | -0.016 | 3º±30’ | шлицевые зубья |

| 66 | 31,49 | -0.016 | 3º±30’ | шлицевые зубья |

| 67 | 31,71 | -0.016 | 3º±30’ | шлицевые зубья |

| 68 | 31,69 | -0.016 | 3º±30’ | шлицевые зубья |

| 69 | 31,91 | -0.016 | 3º±30’ | шлицевые зубья |

| 70 | 31,89 | -0.016 | 3º±30’ | шлицевые зубья |

| 71 | 32,11 | -0.016 | 3º±30’ | шлиц. перех. зубья |

| 72 | 32,09 | -0.016 | 3º±30’ | шлиц. перех. зубья |

| 73 | 32,17 | -0.016 | 3º±30’ | шлиц. перех. зубья |

| 74 | 32,15 | -0.016 | 3º±30’ | шлиц. перех. зубья |

| 75 | 32,21 | -0.016 | 2±30’ | шлиц. чист. зубья |

| 76 | 32,25 | -0.016 | 2±30’ | шлиц. чист. зубья |

| 77 | 32,25 | -0.016 | 1±30’ | калибр. шлиц. зубья |

| 78 | 32,25 | -0.016 | 1±30’ | калибр. шлиц. зубья |

| 79 | 32,25 | -0.016 | 1±30’ | калибр. шлиц. зубья |

| 80 | 32,25 | -0.016 | 1±30’ | калибр. шлиц. зубья |

Расчет корригированного профиля фасочных и шлицевых прямобочных зубьев. Для расчета корригированного бокового профиля шлицевых прямобочных зубьев из таблицы диаметров (2.2) зубьев назначаем номера первого (Nа=21) и последнего (Nе=69) зубьев расчетном участку, диаметры этих зубьев Dа=27,11 мм и Dе=31,91 мм. Для расчета используем также ширину паза b=7 мм, шаг черновых зубьев to=15 мм. Задаемся вспомогательным углом в плане: φ1=3º.

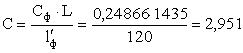

Подъем заднего центра С на длине протяжки и половину угла корригированного бокового профиля зубьев и шлифовального круга ωк рассчитываем по формулам

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() мм;

мм;

![]() ;

; ![]() ;

;

![]() мм.

мм.

![]() мм.

мм.

![]() мм.

мм.

Для расчета подъема заднего центра С, размеров для контроля бокового профиля фасочных зубьев На и Нв назначаем номера первого Nа=1 и последнего Nе=9 фасочных зубьев и радиусы этих зубьев Dа=25,4 мм и Dе=27,2 мм, значение угла фаски βф и корригированного ушла фаски βк принимаем по табл. П34 приложения для числа шлицев z=6: βф=40º, βк =30º.

Другие данные, участвующие в расчете, следующие: b=7 мм, с=0,5 мм, d=25,4 мм.

Расчет производим по формулам:

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() мм;

мм;

![]() мм;

мм;

![]() мм

мм

Шлифование бокового профиля фасочных зубьев производим профильным кругом с ωк=60º (из табл. П34 приложения), следовательно,

![]() мм.

мм.

Длина расчетного участка

![]() мм

мм

мм.

мм.

![]() мм;

мм;

![]() мм;

мм;

Корригированный угол профиля фасочных впадин на протяжке 2ωк=120º (из табл. П34 приложения).

Для первого зуба Н1=9,57 мм, для последнего Н2=9,26 мм; при шлифовании боковых поверхностей фасочных зубьев с № 1 по № 10 задний хвостовик поднять в направлении стрелки Е; подъем равен 5,07 мм на длине 1435 мм; при шлифовании боковых поверхностей шлицев с зуба № 21 и № 69 задний хвостовик поднять в направлении стрелки F; подъем равен 0,57 мм на длине 1435 мм; продольный профиль черновых зубьев.

3. Проектирование долбяка

Исходные данные:

Долбяк дисковый наружного зацепления, чашечного типа

Модуль нормальный – mn=2;

Число зубьев нарезаемого колеса z1=20;

Число зубьев сопряженного колеса zк=38;

Коэффициент смещения исходного контура нарезаемого колеса x1=0,36;

Коэффициент смещения исходного контура сопряженного колеса хк=0,25;

Ст=8В

3.1 Размеры зубчатых колес

По ГОСТ 1643-72 выбираем значение наименьшего отклонения толщины зуба в зависимости от вида сопряжения и степени точности по нормам плавности. Для этого определяем диаметр делительной окружности нарезаемого колеса

d1=mn·z1= 2·20=40 мм

dк=mn·zк= 2·38= 76 мм

Наименьшее отклонение толщины зуба

Асе=0,11 мм

Допуск на толщину зуба Tc устанавливается по табл. 16 (ГОСТ 1643-72). Для этого предварительно определяем допуск на радиальное биение зубчатого венца Fr нарезаемого колеса по табл. 3 (ГОСТ 1643-72)

Fr=0,042 мм

Тс=0,1 мм

Код нарезаемого зубчатого венца

K1=1

В связи с тем, что зубчатые колеса имеют угол β=0, то mt=mn, αt=αn

Диаметр основной окружности

dв1=d1·сosαn= 40·сos20= 37,5877 мм

dвк=mn· zк· сosαn= 2·38· сos20= 71,4166 мм

Угол зацепленная в передаче

inv αtw=inv αt + 2(x1+k1·xo) ·tg αn/(z1+k1·zo)

inv αtw=inv αt + 2(0,25+1·0,36) ·tg 20/(38+1·20)

inv αtw=inv αt +0,007656 рад

inv αt = tg αt -αt=0,014904 рад

inv αtw=0,007656+0,014904=0,0225603 рад

αtw=22,85°

Коэффициент уравнительного смещения

Δy=х1+k1·хк - 0,5(z1+k·zк)(сosαn/cosαtw - 1) =

= 0,25+1·0,36- 0,5(20+1·38)(сos20/cos22,85 - 1) =0,038261 мм

Диаметр окружности выступов

da1=d1+2k1mn[f+k1(x1-Δy)]

da1=40+2·1·2[1+1(0,4-0,038261)]=45,287 мм

daк=76+2·1·2[1+1(0,4-0,038261)]= 80,847 мм

Межосевое расстояние в передаче

atw=(dвк+k1dв1)/2 cosαtw

atw=(71,4166+1·37,5877)/2 cos22,85= 59,1435мм

Диаметр впадин

d'f1=2atw-k1(daк+0,6mn), где dвк - диаметр основной окружности,

d'f1=2·59,1435-1(80,84696+0,6·2) =36 мм

dак - диаметр окружности выступов сопряженного колеса.

Допуск на диаметр впадин

δf1=Тс/tgαт + 0,3

δf1= 0,1/tg20+0,3=0,57 мм

Расчетный диаметр впадин

df1=(d'f1-0,2k1δf1),

df1=(36-0,2·1·0,57) = 35,886 ![]() мм

мм

df1max =35,886+0,114= 36 мм

df1min = 35,886-0,456=35,43 мм

Радиус кривизны в начале активного участка профиля зуба

ρр=atw sin αtw-0,5k1 ![]()

ρр=59,1435

sin 22,85-0,5·1·![]() =4,02 мм

=4,02 мм

Радиус кривизны в конце активного участка профиля зуба

ρа=0,5k1

![]()

ρа=0,5·1 ![]() =12,63 мм

=12,63 мм

Коэффициент смещение исходного долбяка контура зуба детали в станочном зацеплении с долбяком

х1=-Асе+0,25Тс)/2mn tgαn

х1=-(0,11+0,25·0,1)/2·2 tg20 =-0,0927274 мм

3.2 Проектирование инструмента

Выбираем с минимальным делительным диаметром dо=80 мм

Число зубьев долбяка zо=80/2=40 мм

Диаметр основной окружности dво= 80·сos20=75,1754 мм

Станочное зацепления нового долбяка с деталью из условия обработки впадин и активного участка профиля

А=1+((d2f1-d2во-(2ρp)2)/(dв1+dво)2

А=1+((35,8862-75,17542-(2·4,0199)2)/(37,5877+75,1754)2 = 0,65175

В=2·2ρр/(dв1+dво)

В=2·2·4,01994/(37,5877+75,175)=0,1426

С=2·df1/(dв1+dво)

С=2·35,886/(37,5877+75,175)=0,6365

Сумма коэффициентов под радикалом

У=А2+В2 - С2= 0,65175+0,1426+0,6365=0,03999961

Z= А·С=0,65175·0,6365=0,415

Х=А2+В2= 0,651752+0,14262=0,445

D=В√У= 0,1426√0,3999961= 0,0285

αtw=arccos((Z±D)/X)

α'twн=arccos((0,415±,0285)/0,445) = 29,785

invαtwн= 0,0525 рад

α'twс= 5,103 °

Коэффициент смещения исходного контура для нового долбяка

xон=(invαtwn-invαn)(z1+zo)/2 tgαn -x1

xон=(0,052514-0,0149)(20+40)/2 tg20 +-0,0927=3,1926 мм

Станочный угол зацепления из условия отсутствия в процессе обработки среза головки зуба детали неэвольвентой частью зуба инструмента

α''twc=arctg(2ρa/(dв1+dвo)

α''twc=arctg(2·12,6301/(37,5877+74,175)= 12,62641

Так как df1<db1, не нужно рассчитывать еще один угол зацепления

Выбираем угол зацепления

αtwc=12,626º

invαtwc=0,003823

Размеры нового долбяка по передней поверхности при станочном угле зацепления, равным αtw

межосевое расстояние в зацеплении

atw=(dв1+k1·dво)/2cosαtw

atw=(37,5877+1·74,1754)/2cos29,79 = 64,9638 мм

диаметр окружности выступов

dаон=k1(2atwн-df1)

dаон=1 (2·64,96377-35,886)= 94,0415 мм

Для определения окружной толщины зуба по верху долбяка рассчитываем размеры долбяка в исходном сечении:

окружная толщина зуба по делительному диаметру

S'по=П·mn/2=3,14·2/2=3,142 мм

толщина зуба по делительному диаметру для нового долбяка

Sно=S'по+2·хон mn tgαn= 3,14159+2·2,86245· 2 tg20=7,7897 мм

станочный угол зацепления

invα'tw=invαn+2х1/(z1+k1zo) tgαn=0,0149-2·0,09273/(20+40) tg20=0,013779 рад α'tw= 20,76º

межосевое расстояние в зацеплении:

a'tw=(dв1+k1·dво)/2cosα'tw=(37,5877+1·74,1754)/2cos20,76=60,296 мм

диаметр окружности выступов

d'ao=2a'tw - k1df1=2·60,296 - 35,886=84,707 мм

угол давления на головке зуба

α'tао=arccos dво/dао= arccos 75,1754/84,70678= 27,442º

inv α'tао= 0,04033 рад

Окружная толщина зуба по верху долбяка в торцовом сечении

S'tao=84,9239(3,14159/80+0,0149-0,0403)= 1,1729 мм

Минимально допустимая окружная толщина зуба по верху

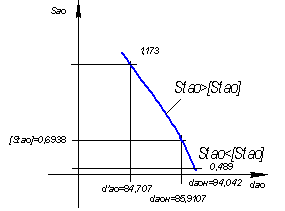

[Stао]=√ 0,2594·2-0,0375=0,6938 мм

Угол давления на головке зуба нового долбяка

α'tаон=arccos dво/dаон= arccos 75,1754/94,04154= 36,9286

inv α'tаон= 0,107076 рад

Окружная толщина зуба по верху долбяка в торцовом сечении

Stao= 94,0415(7,7897/80+0,0149-0,1071)=0,48896 мм

При dаон= 94,041536 долбяк имеет Stao<[Stao]

Таким образом, необходимо рассчитывать максимально допустимое положительное исходное расстояние из условия отсутствия заострения зубьев долбяка

Определение диаметра инструмента по условию отсутствия заострения зубьев:

расчетное значение dао=85,9107 мм;

толщина зуба по передней поверхности

Sно =3,5 мм;

Stao =1,04 мм;

α'tаон = 28,70275 мм;

inv α'tаон=0,04659 мм .

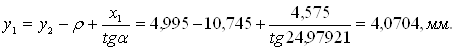

Рис.3.1 – Определение диаметра инструмента в зависимости от [Stao]

Максимально допустимый диаметр долбяка из условия отсутствия заострения зубьев

dаон= 85,9107 мм

Максимально допустимое положительное исходное расстояние для нового долбяка

а'н=(85,9107-84,70678)/2tg6=5,727 мм

хон=(85,9107-84,70678)/4=0,30099 мм

Максимально допустимое отрицательное исходное расстояние определяем при подстановке в них значения угла αtwc и αtwн

хос=(0,00364-0,014904)(40+20)/(2·tg20) + 0,093 =-0,83589 мм

ас= -0,8359·2/tg6 =-15,906мм

Максимальная величина стачивания

H=5,7274+15,9059=21,633 мм

Полученная максимально допустимая величина стачивания Н>В'р, поэтому принимаем:

а=0,5В'р=5,00 мм

ас= -5,00 мм

хон= 5,00·tg6/7=0,2628 мм

Уточняем диаметры инструмента нового, сточенного и задний угол по верху из условия обработки впадин между зубьями детали

станочный угол зацепления нового долбяка

invαtwn=0,0149+2·tg20(0,262761-0,093)/(20+40)=0,01698,

αtwn= 20,833

межосевое расстояние

аtwн= (37,5877+75,1754)/2cos20,833=60,33 мм

наружный диаметр нового долбяка

dаон= 2·60,33-35,886=84,766 мм

Коэффициент смещения исходного контура для предельно сточенного долбяка

хос=-5,00 tg6/7 = -0,2628 мм

станочный угол зацепления

invαtwс=0,0149+2·tg20(-0,26276-0,093)/(20+40) =0,01059,

αtwс= 17,9167 º

межосевое расстояние

аtwс=(37,5877+75,1754)/2cos17,9167=82,624 мм

Диаметр долбяка dаос=2·60,0267-35,886= 84,167 мм

Задний угол по верху долбяка

δ= arctg((84,7652-82,62428)/20) =6,109875 = 6º6' 36''

Радиус кривизны в начале активного участка профиля зуба нарезаемого колеса, обеспечиваемый рассчитанным инструментом

новым долбяком ρн=аtwн

sinαtwн-0,5![]()

ρн =60,33

sin20,833-0,5![]() =1,873 мм

=1,873 мм

сточенным долбяком ρс=аtwс

sinαtwс - 0,5![]()

ρс=59,2551

sin17,92 - 0,5![]() =

1,0866 мм

=

1,0866 мм

Нормальная толщина зуба по делительному диаметру нового долбяка

Sно=3,14159+2·0,262761·2·tg20=3,524 мм

Высота головки зуба h'=0,5(dаон-do)= 0,5(84,7652-80)=2,385 мм

Диаметр впадин

dfo=daон-dа1+df1-0,6mn= 84,7652-45,28696+35,886-0,6·2= 74,164 мм

Корригированный профильный угол инструмента

α'n=arctg(1+tg6·tg5)tg20= 20,169147 = 20º 10' 9''

Диметр основной окружности при шлифовании бокового профиля зубьев долбяка

d'во=dо cosα'n=80cos20,16915=75,094 мм

Радиус кривизны в начале активного участка профиля зуба долбяка

ρр=аtwн

sinαtwн-0,5![]()

ρр =

60,33 sin20,833-0,5![]() =8,82445 мм

=8,82445 мм

СПИСОК ЛИТЕРАТУРЫ

1. Металлорежущие инструменты: Учебник для вузов по специальности «Технология машиностроения», «Металлорежущие станки и инструмент»/ Т.Н. Сахаров, О.Б. Арбузов, Ю.Л. Боровой и др.-М.: Машиностроение, 1989.-328 с.: ил.

2. Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту: Учебное пособие для техникумов по предмету «Основы учения о резании металлов и режущий инструмент».-5-е изд. -М.:Машиностроение, 1990.-448 с.: ил.

3. Васькин В.А. «Режущий инструмент». Учебное пособие по курсовому проектированию. – Челябинск: ЮУрГУ, 1998, – 215с.:ил.

4. Справочник конструктора-инструментальщика: Под общ. ред. В. И. Баранчикова. -М.:Машиностроение, 1994.-560 с.:ил.

5. Черемисов А.В., Ивлев С.Б. Проектирование червячных зуборезных фрез: Учебное пособие для курсового проетирования.-Челябинск:ЧГТУ, 1993.-11 с., ил.

6. Справочник инструментальщика/ И. А. Ординарцев, Г. В. Филиппов, А.Н. Шевченко и др.; Под общ. ред. И.А. Ординарцева.-Л.: Машиностроение, 1987.-846 с.:ил.

7. Справочник технолога–машиностроителя. В 2-х т.–4-е издание /под ред. А.Г. Косиловой и Р.К. Мещерякова.– М.: Машиностроение, 1985.–Т.2.

8. Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. – 7-е изд., перераб. и доп. М.: Машиностроение, 1992

© 2009 База Рефератов