Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Технологический расчет трубчатой печи

Курсовая работа: Технологический расчет трубчатой печи

Министерство образования Российской Федерации

Уфимский государственный нефтяной технический университет

Кафедра нефтехимии и химической технологии

Пояснительная записка к курсовому проекту

по курсу «Основные процессы и аппараты химической технологии»

на тему «Технологический расчет трубчатой печи»

Выполнил:

Проверил: доцент, к.т.н.

Зиганшин Г.К.

Уфа 2001

Содержание

1. Введение. 3

1.1 Назначение и основные характеристики огневых нагревателей. 3

1.2 Теплообмен в трубчатой печи. 4

1.3 Основные показатели работы трубчатых печей. 10

2. Расчетная часть. 12

2.1 Расчет процесса горения топлива. 12

2.2 Тепловой баланс трубчатой печи. Расчет коэффициента полезного действия и расхода топлива. 14

2.3 Выбор типоразмера трубчатой печи. 18

2.4 Упрощенный расчет камеры радиации. 20

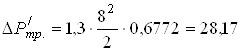

2.5 Расчет диаметра печных труб. 25

2.6 Расчет камеры конвекции. 27

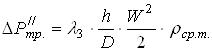

2.7 Гидравлический расчет змеевика трубчатой печи. 32

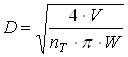

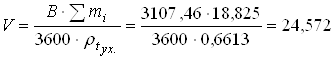

2.8 Упрощенный аэродинамический расчет дымовой трубы.. 40

Заключение. 46

Список использованных источников. 47

1. Введение

1.1 Назначение и основные характеристики огневых нагревателей

Трубчатая печь является аппаратом, предназначенным для передачи нагреваемому продукту тепла, выделяющегося при сжигании топлива, непосредственно в этом же аппарате.

Трубчатые печи широко распространены в нефтеперерабатывающей и нефтехимической промышленностях, они являются составной частью многих установок и применяются в различных технологических процессах, таких как перегонка нефти, мазута, каталитический крекинг и риформинг, гидроочистка, очистка масел и др.

В начальный период развития нефтеперерабатывающей промышленности для нагрева сырья использовались кубы; однако, они имели много существенных недостатков и поэтому теперь не применяются.

Трубчатые печи получили широкое распространение благодаря следующим своим особенностям. Их работа основывается на принципе однократного испарения, что обеспечивает либо более глубокий отгон при данной конечной температуре нагрева сырья, либо заданный отгон при более низкой температуре нагрева. Они обладают высокой тепловой эффективностью, так как в дополнение к основной части тепла, которая передается излучением, существенная часть передается конвекцией вследствие сравнительно высокой скорости движения дымовых газов. Помимо этого, трубчатые печи являются компактными аппаратами, их коэффициент полезного действия высок, они могут обеспечивать высокую тепловую мощность. Продолжительность пребывания нагреваемого сырья в зоне высоких температур не превышает нескольких минут, что уменьшает возможность его разложения и коксоотложения в трубах, вследствие чего при необходимости сырье можно нагревать до более высокой температуры. Печи удобны в эксплуатации, позволяют осуществлять автоматизацию.

В зоне нагрева трубчатых печей единовременно находится относительно небольшое количество нефтепродукта, что снижает пожарную опасность. В случае прогара труб пожар легче устранять.

1.2 Теплообмен в трубчатой печи

Трубчатая печь имеет камеры радиации и конвекции. В камере радиации (топочная камера), где сжигается топливо, размещена радиантная поверхность (экран), поглощающая тепло в основном за счет радиации.

В камере конвекции расположены трубы, воспринимающие тепло главным образом путем конвекции – при соприкосновении дымовых газов с поверхностью нагрева.

Сырье последовательно проходит через конвекционные и радиантные трубы и поглощает тепло; обычно радиантная поверхность воспринимает большую часть тепла, выделяемого при сгорании топлива.

Тепло эффективно передается излучением при охлаждении дымовых газов до 1000-1200 К. Снижение температуры дымовых газов до более низких значений часто бывает неоправданным, так как при этом радиантная поверхность работает с пониженной теплонапряженностью поверхности нагрева.

Эффективность теплопередачи конвекцией в меньшей степени зависит от температуры дымовых газов, поэтому таким способом тепло передается, когда передача тепла излучением оказывается недостаточно эффективной. Таким образом, конвекционная поверхность использует тепло дымовых газов и обеспечивает их охлаждение до температуры, при которой величина коэффициента полезного действия аппарата будет экономически оправданной.

Если тепло дымовых газов может быть использовано для иных целей, например, для подогрева воздуха или для производства водяного пара, то либо наличие конвекционной поверхности для нагрева сырья не является обязательным, либо размеры этой поверхности могут быть существенно уменьшены. При небольшой производительности иногда применяют печи без конвекционной поверхности, более простые в конструктивном отношении, но обладающие невысоким коэффициентом полезного действия.

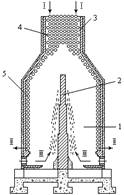

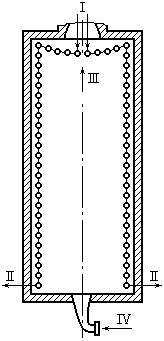

Рассмотрим механизм процесса передачи тепла, протекающий в печи, на примере печи, состоящей из двух камер с настильным пламенем. Характерной особенностью этой печи является наклонное расположение форсунок внизу печи, обеспечивающих соприкосновение факела с поверхностью стены, размещенной в середине камер (рис.1).

1 – топочная камера;

2 – средняя излучающая стенка

с настильным пламенем;

3 – камера конвекции;

4 – трубы конвекционные;

5 – трубы радиантные.

I – сырье (ввод);

II – сырье (выход);

III – топливо и воздух.

Рис.1. Схема двухкамерной вертикальной печи с настильным пламенем.

В топочную камеру этой печи при помощи форсунки вводится распыленное топливо, а также необходимый для горения нагретый или холодный воздух. Высокая степень дисперсности топлива обеспечивает его интенсивное перемешивание с воздухом и более эффективное горение.

Соприкосновение факела с поверхностью стены обуславливает повышение его температуры; излучение происходит не только от факела, но и от этой раскаленной стены. Тепло, выделенное при сгорании топлива, расходуется на повышение температуры дымовых газов и частиц горящего топлива; последние раскаляются и образуют светящийся факел.

Температура, размер и конфигурация факела зависят от многих факторов и, в частности, от температуры и количества воздуха, подаваемого для горения топлива, способа подвода воздуха, от конструкции и нагрузки форсунки, теплотворной способности топлива, расхода форсуночного пара, величины радиантной поверхности (степени экранирования топки) и др.

При повышении температуры воздуха увеличивается температура факела, повышается скорость горения и сокращаются размеры факела. Размеры факела сокращаются и при увеличении (до известного предела) количества воздуха, поступающего в топку, так как избыток воздуха ускоряет процесс горения топлива.

При недостаточном количестве воздуха факел получается растянутым, топливо полностью не сгорает, что приводит к потере тепла. Чрезмерное количество воздуха недопустимо вследствие повышенных потерь тепла с отходящими дымовыми газами и более интенсивного окисления (окалинообразования) поверхности нагрева.

Воздух, необходимый для горения, часто подводят к устью форсунки, т.е. к началу факела. В некоторых форсунках топливо распыляется воздухом, который в этом случае вводится в топку совместно с топливом.

Во внутренней полости стен печей ряда конструкций размещается канал для подачи так называемого вторичного воздуха, позволяющий подводить необходимый для горения воздух по длине факела, что повышает температуру излучающей стенки и способствует более равномерной передаче тепла радиацией.

В такой печи тепло излучением передается от факела, излучающей стенки и трехатомных газов (двуокись углерода, водяной пар, диоксид серы), обладающих избирательной способностью поглощать и излучать лучи определенной длины волны.

Часть лучей через пространство между трубами попадает на поверхность кладки, вдоль которой расположены эти трубы; эти лучи разогревают кладку, и она, в свою очередь, излучает; при этом часть энергии поглощается той частью поверхности труб, которая обращена к стенке кладки.

Средняя излучающая стена с настильным пламенем, а также прочие стены кладки, у которых расположены трубы (экранированная часть кладки) или свободные от труб (незаэкранированные), принято называть вторичными излучателями.

Радиантные трубы получают тепло не только излучением, но также и от соприкосновения дымовых газов с поверхностью труб, имеющих более низкую температуру (теплопередача свободной конвекцией). Из всего количества тепла, воспринятого радиантными трубами, значительная часть (85-90 %) передается излучением, остальное конвекцией.

Наружная поверхность труб в свою очередь излучает некоторое количество тепла, т.е. имеет место процесс взаимоизлучения, однако температура поверхности труб вследствие непрерывного отвода тепла сырьем, проходящим через трубы, значительно ниже температуры других источников излучения и поэтому в итоге взаимоизлучения через поверхность радиантных труб сырью передается необходимое количество тепла.

В результате теплопередачи, осуществляемой в топочной камере, дымовые газы охлаждаются и поступают в камеру конвекции, где происходит их прямое соприкосновение с более холодной поверхностью конвекционных труб (вынужденная конвекция).

В камере конвекции передача тепла осуществляется также и за счет радиации трехатомных дымовых газов и от излучения стенок кладки. Наибольшее количество тепла в камере конвекции передается путем конвекции; оно достигает 60-70 % общего количества тепла, воспринимаемого этими трубами. Передача тепла излучением от газов составляет 20-30 %; излучением стенок кладки конвекционной камеры передается в среднем около 10 % тепла.

Основным фактором, предопределяющим эффективность передачи тепла конвекцией, является скорость движения дымовых газов, поэтому при конструировании трубчатых печей стремятся обеспечить ее наибольшее значение. Это достигается размещением минимального числа труб в одном горизонтальном ряду и выбором минимального расстояния между осями труб. Однако, при повышении скорости дымовых газов в камере конвекции увеличивается сопротивление потоку газов, что и ограничивает выбор величины скорости. С другой стороны, сокращение числа труб в одном горизонтальном ряду приводит к увеличению высоты камеры конвекции. Это обстоятельство также предопределяет выбор допустимой скорости движения дымовых газов в камере конвекции.

Существенным фактором, влияющим на эффективность передачи тепла, является способ размещения труб в камере конвекции. При расположении труб в шахматном порядке тепло передается эффективнее, чем при расположении коридорным способом, в связи с более интенсивной турбулентностью потока дымовых газов и лучшей обтекаемостью ими труб. При одинаковой скорости движения дымовых газов шахматное расположение труб обеспечивает более эффективную (на 20-30 %) передачу тепла по сравнению с коридорным.

Уменьшение диаметра труб также способствует более интенсивной передаче как за счет лучшей обтекаемости труб, так и в связи с возможностью более компактного их расположения, позволяющего создать более высокие скорости дымовых газов. Однако при уменьшении диаметра печных труб увеличивается скорость сырья и, следовательно, повышается сопротивление перемещению нагреваемого потока.

Во избежание повышенного сопротивления при применении печных труб меньшего диаметра, а также для печей большой производительности движение сырья осуществляется двумя или несколькими параллельными потоками.

Эффективность передачи тепла может быть повышена путем оребрения наружной поверхности конвекционных труб, так как в камере конвекции передача тепла сырью, проходящему через трубы, лимитируется в основном теплообменом со стороны дымовых газов и поэтому при оребрении увеличивается поверхность соприкосновения дымовых газов с трубами и обеспечивается передача большего количества тепла.

Передача тепла конвекцией зависит и от температурного напора, т.е. от разности температур между дымовыми газами и нагреваемым сырьем. Обычно эта разность температур убывает в направлении движения дымовых газов, так как температура дымовых газов снижается на большую величину, чем при этом повышается температура сырья.

При повышении температуры сырья на один градус дымовые газы охлаждаются на пять-семь градусов. Наибольший температурный напор наблюдается при входе дымовых газов в камеру конвекции, а наименьший при их выходе. По этой причине в направлении движения дымовых газов убывает и количество тепла, поглощаемого трубами.

Доля тепла, передаваемого излучением в камере конвекции, значительно меньше, чем в камере радиации, как вследствие более низкой температуры газов, так и из-за меньшей толщины излучаемого газового потока. В камере конвекции эффективная толщина газового слоя предопределяется расстоянием между смежными рядами труб. Снижение температуры дымовых газов в направлении их движения, естественно, вызывает также и уменьшение передачи тепла излучением от них.

Конвекционные трубы, расположенные в первых рядах по ходу дымовых газов, получают больше тепла, как за счет конвекции, так и излучения и поэтому в отдельных случаях их теплонапряженность может быть выше теплонапряженности радиантных труб.

1.3 Основные показатели работы трубчатых печей

Основными показателями, характеризующими работу трубчатой печи, являются полезная тепловая нагрузка, теплонапряженность поверхности нагрева и топочного пространства, коэффициент полезного действия печи.

Важнейшей характеристикой печи является полезная тепловая нагрузка, т.е. количество тепла, воспринимаемого сырьем в печи (кВт или кДж/ч). На ряде действующих нефтеперерабатывающих заводов эксплуатируются трубчатые печи с полезной тепловой нагрузкой от 10 до 20 МВт. На высокопроизводительных установках тепловая мощность печей составляет 50-80 МВт.

Важным показателем, характеризующим работу трубчатой печи, является теплонапряженность поверхности нагрева, или плотность теплового потока, т.е. количество тепла, переданного через 1 м2 поверхности нагрева в единицу времени (Вт/м2).

Различают среднюю теплонапряженность труб всей печи, среднюю теплонапряженность радиантных и конвекционных труб, а также теплонапряженность отдельных участков труб (локальная). Величина тепловой напряженности поверхности нагрева характеризует, насколько эффективно передается тепло через поверхность нагрева всей печи или отдельных ее частей. Чем выше средняя теплонапряженность поверхности нагрева всей печи, тем меньше размеры печи, обеспечивающей передачу заданного количества тепла и, следовательно, тем меньше затраты на ее сооружение.

Однако чрезмерно высокая теплонапряженность поверхности нагрева может нарушить нормальную работу печи и привести к прогару труб.

Тепловая напряженность топочного пространства характеризует количество тепла, выделяемого при сгорании топлива в единицу времени в единице объема топки (Вт/м3). Эта величина, в известной мере, характеризует эффективность использования объема топки. Размеры топки трубчатых печей во многих случаях зависят не от величины допустимого удельного тепловыделения, а от конструктивных особенностей печи и допускаемой величины теплонапряженности поверхности нагрева радиантных труб. В трубчатых печах теплонапряженность топочного пространства обычно составляет 40-80 кВт/м3, тогда как в паровых котлах, где объем топочного пространства в основном предопределяется условием полного сгорания топлива, эта величина значительно больше (600-2000 кВт/м3).

Коэффициент полезного действия трубчатой печи есть величина, характеризующая полезно используемую часть тепла, выделенного при сгорании топлива. При полном сгорании топлива эта величина зависит главным образом от коэффициента избытка воздуха и температуры дымовых газов, выходящих из печи, а также от степени тепловой изоляции трубчатой печи. Снижение коэффициента избытка воздуха так же, как и понижение температуры отходящих дымовых газов, способствует повышению к.п.д. печи. При подсосе воздуха через неплотности кладки коэффициент избытка воздуха повышается, что приводит к снижению к.п.д. печи. Для трубчатых печей значение коэффициента полезного действия находится в пределах от 0,65 до 0,85.

2.1 Расчет процесса горения топлива

Цель данного этапа: расчет низшей теплотворной способности топлива, количества и состава продуктов сгорания, теплосодержания продуктов сгорания.

Низшая теплотворная способность топлива определяется по уравнению Менделеева:

![]()

где C, H, S, O, W – соответственно содержание в топливе углерода, водорода, серы, кислорода, влаги, % масс.;

![]() кДж/кг.

кДж/кг.

Теоретическое количество воздуха, необходимого для сгорания 1 кг топлива:

![]() ;

;

![]() кг/кг.

кг/кг.

Фактический расход воздуха:

![]() ,

,

где a – коэффициент избытка воздуха;

![]() кг/кг.

кг/кг.

Количество продуктов сгорания, образующихся при сжигании 1 кг топлива:

![]() ,

,

где Wф – расход форсуночного пара;

![]() кг/кг.

кг/кг.

Количество газов, образующихся при сгорании 1кг топлива:

![]() кг/кг;

кг/кг;

![]() кг/кг;

кг/кг;

![]() кг/кг;

кг/кг;

![]() кг/кг;

кг/кг;

![]() кг/кг.

кг/кг.

Проверка

осуществляется, исходя из условия: ![]() ;

;

3,117+1,17+0,8271+13,6896 = 18,824 кг/кг » 18,825 кг/кг.

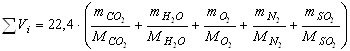

Объемный расход воздуха, необходимого для сгорания 1 кг топлива:

![]() ;

;

![]() м3/кг.

м3/кг.

Расчет теплосодержания продуктов сгорания на 1 кг топлива при заданной температуре производится по формуле:

![]() ,

,

где Т – температура продуктов сгорания, К;

Ci средние массовые теплоемкости продуктов сгорания, кДж/кг×К (их значения находим по табл.2 [2, с.7] методом интерполяции);

![]()

![]() кДж/кг.

кДж/кг.

Результаты расчета значений теплосодержания представим в виде таблицы.

Таблица 1

| Т, К | 300 | 500 | 700 | 1100 | 1500 | 1700 | 1900 |

| qt, кДж/кг | 530,4 | 4555,6 | 8781,5 | 17860,9 | 27623,1 | 32677,3 | 37799,6 |

Выводы: по результатам расчетов данного этапа низшая теплотворная способность топлива составила 42215,504 кДж/кг, количество продуктов сгорания на 1 кг сжигаемого топлива – 18,825 кг/кг.

2.2 Тепловой баланс трубчатой печи. Расчет коэффициента полезного действия и расхода топлива

Цель этапа: кроме к.п.д. и расхода топлива рассчитать теплопроизводительность трубчатой печи (полную тепловую нагрузку), значение которой необходимо для выбора ее типоразмера.

Уравнение теплового баланса для трубчатой печи выглядит так:

![]()

Расчет теплового баланса ведется на 1 кг топлива.

Статьи расхода тепла:

![]() ,

,

где qпол., qух., qпот. – соответственно полезно воспринятое в печи сырьем, теряемое с уходящими из печи дымовыми газами, теряемое в окружающую среду, кДж/кг.

Статьи прихода тепла:

![]() ,

,

где Cт, Cв, Cф.п. – соответственно теплоемкости топлива, воздуха, форсуночного водяного пара, кДж/кг;

tт, tв, tф.п. температуры топлива, воздуха, форсуночного водяного пара, 0С.

Явное тепло топлива, воздуха и водяного пара обычно невелико и ими часто в технических расчетах пренебрегают.

Итак, уравнение теплового баланса запишется в следующем виде:

![]() ,

,

а ![]()

или ![]() ,

,

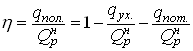

откуда коэффициент полезного действия трубчатой печи:

,

,

где ![]() ,

,

![]() – соответственно потери

тепла с уходящими дымовыми газами и потери тепла в окружающую среду в долях от

низшей теплотворной способности топлива.

– соответственно потери

тепла с уходящими дымовыми газами и потери тепла в окружающую среду в долях от

низшей теплотворной способности топлива.

Потери тепла в окружающую среду qпот. принимаем 6 % (0,06 в долях) от низшей теплотворной способности топлива, т.е.

![]() , откуда

, откуда

![]() кДж/кг.

кДж/кг.

Температура уходящих дымовых газов определяется равенством:

![]() , 0С,

, 0С,

где t1 температура нагреваемого продукта на входе в печь, 0С;

Dt – разность температур теплоносителей на входе сырья в змеевик камеры конвекции; принимаем Dt = 130 0С;

![]() 0С (533 К).

0С (533 К).

При этой температуре определяем потери тепла с уходящими газами:

![]()

![]() кДж/кг.

кДж/кг.

![]() кДж/кг.

кДж/кг.

Итак, определяем к.п.д. печи:

![]() .

.

Расчет полезной тепловой нагрузки трубчатой печи производим по формуле:

![]() ,

,

где ![]() производительность печи по сырью, кг/ч;

производительность печи по сырью, кг/ч;

![]() ,

, ![]() ,

, ![]() – соответственно

теплосодержания паровой и жидкой фазы при температуре t2,

жидкой фазы (сырья) при температуре t1, кДж/кг;

– соответственно

теплосодержания паровой и жидкой фазы при температуре t2,

жидкой фазы (сырья) при температуре t1, кДж/кг;

e – доля отгона сырья на выходе из змеевика трубчатой печи.

Теплосодержание паров нефтепродуктов определяется по уравнению:

![]() ,

,

где ![]() относительная плотность; для конденсированных паров

относительная плотность; для конденсированных паров ![]() =

0,8;

=

0,8;

![]()

![]() кДж/кг.

кДж/кг.

Уравнение для расчета теплосодержания жидких нефтепродуктов имеет вид:

,

,

где относительная плотность нефти ![]() = 0,9;

= 0,9;

кДж/кг;

кДж/кг;

кДж/кг.

кДж/кг.

Рассчитываем полезную тепловую нагрузку печи:

![]()

![]() .

.

Определяем полную тепловую нагрузку печи:

![]()

![]() =

36,44 МВт.

=

36,44 МВт.

Часовой расход топлива:

![]() кг/ч.

кг/ч.

Выводы: 1) расчеты данного этапа показали, что коэффициент полезного действия нашей печи h = 0,82, т.е. довольно высокий, т.к. для трубчатых печей значение к.п.д. находится в пределах от 0,65 до 0,85 [1, с.439];

2) полная тепловая нагрузка печи составила 36,44 МВт.

2.3 Выбор типоразмера трубчатой печи

Цель: подобрать печь, удовлетворяющую исходным данным и рассчитанным ранее параметрам, и ознакомиться с ее характеристиками и конструкцией.

Выбор типоразмера трубчатой печи осуществляем по каталогу [4] в зависимости от ее назначения, теплопроизводительности и вида используемого топлива.

В нашем случае назначение печи – нагрев и

частичное испарение нефти, теплопроизводительность Qт

составляет 36,44 МВт, а топливом является мазут. Исходя из этих условий,

выбираем трубчатую печь на комбинированном топливе (мазут + газ) СКГ1![]() .

.

Таблица 2.

Техническая характеристика печи СКГ1![]() .

.

| Показатель | Значение |

|

Радиантные трубы: поверхность нагрева, м2 рабочая длина, м |

730 18 |

| Количество средних секций n | 7 |

| Теплопроизводительность , МВт (Гкал/ч) | 39,5 (34,1) |

| Допускаемая теплонапряженность радиантных труб, кВт/м2 (Мкал/м2×ч) | 40,6 (35) |

|

Габаритные размеры (с площадками для обслуживания), м: длина L ширина высота |

24,44 6 22 |

|

Масса, т: металла печи (без змеевика) футеровки |

113,8 197 |

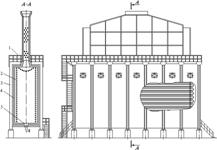

Печи типа СКГ1 – это печи свободного вертикальнофакельного сжигания топлива, коробчатая, с горизонтальным расположением труб змеевика в одной камере радиации. Горелки типа ГГМ-5 или ГП расположены в один ряд в поду печи. На каждой боковой стороне камеры радиации установлены однорядные настенные трубные экраны, которые облучаются рядом вертикальных факелов. Трубный экран может быть однорядным и двухрядным настенным.

Так как в печи сжигается комбинированное топливо, на печи предусмотрен газосборник, через который газы сгорания отводятся в отдельно стоящую дымовую трубу.

Обслуживание горелок производится с одной стороны печи, благодаря чему на общем фундаменте можно установить рядом две однокамерные печи, соединенные лестничной площадкой, и таким образом образовать как бы двухкамерную печь.

Конструкция печи типа СКГ1 показана на рис.2.

Рис.2. Трубчатая печь типа СКГ1:

1 – лестничные площадки; 2 – змеевик; 3 каркас; 4 – футеровка; 5 – горелки.

Вывод: при выборе типоразмера печи учитывалось условие наибольшего приближения, т.е. из всех типоразмеров с теплопроизводительностью, большей расчетной, выбирали тот, у которого она минимальна (с небольшим запасом).

2.4 Упрощенный расчет камеры радиации

Цель этого этапа расчета: определение температуры продуктов сгорания, покидающих топку, и фактической теплонапряженности поверхности радиантных труб.

Температуру продуктов сгорания, покидающих топку, находим методом последовательного приближения (метод итераций), используя уравнение:

,

,

где qр и qрк теплонапряженность поверхности радиантных труб (фактическая) и приходящаяся на долю свободной конвекции, ккал/м2×ч;

Hр – поверхность нагрева радиантных труб, м2 (см. табл.2);

Hр /Hs – отношение поверхностей, зависящее от типа печи, от вида и способа сжигания топлива; принимаем Hр /Hs = 3,05 [2, с.17];

q – средняя температура наружной стенки радиантных труб, К;

Y – коэффициент, для топок со свободным факелом Y = 1,2 [2, с.42];

Сs = 4,96 ккал/м2×ч×К – коэффициент лучеиспускания абсолютно черного тела.

Суть расчета методом итераций заключается в том, что мы задаемся температурой продуктов сгорания Тп, которая находится в пределах 1000¸1200 К, и при этой температуре определяем все параметры, входящие в уравнение для расчета Тп. Далее по этому уравнению вычисляется Тп и сравнивается полученное значение с ранее принятым. Если они не совпадают, то расчет возобновляется с принятием Тп, равной рассчитанной в предыдущей итерации. Расчет продолжается до тех пор, пока заданное и рассчитанное значения Тп не совпадут с достаточной точностью.

Для первой итерации принимаем Тп = 1000 К.

Средние массовые теплоемкости газов при данной температуре, кДж/кг×К:

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

; ![]() .

.

Теплосодержание продуктов сгорания при температуре Тп = 1000 К:

![]() ;

;

![]()

![]() кДж/кг.

кДж/кг.

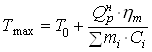

Максимальная температура продуктов сгорания определяется по формуле:

,

,

где Т0 – приведенная температура продуктов сгорания; Т0 = 313 К [2, с.15];

hт = 0,96 к.п.д. топки;

![]()

![]() К.

К.

Средние массовые теплоемкости газов при температуре Тmax, кДж/кг×К:

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

; ![]() .

.

Теплосодержание продуктов сгорания при температуре Тmах:

![]() ;

;

![]()

![]() кДж/кг.

кДж/кг.

Теплосодержание продуктов сгорания при температуре Тух.:

![]() кДж/кг.

кДж/кг.

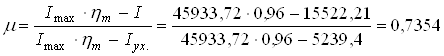

Коэффициент прямой отдачи:

.

.

Фактическая теплонапряженность поверхности радиантных труб:

ккал/м2×ч.

ккал/м2×ч.

Температура наружной стенки экрана вычисляется по формуле:

,

,

где a 2 = 600¸1000 ккал/м2×ч×К – коэффициент теплоотдачи от стенки к нагреваемому продукту; принимаем a 2 = 800 ккал/м2×ч×К;

d – толщина стенки трубы, d = 0,008 м (2, табл.5);

l = 30 ккал/м×ч×К – коэффициент теплопроводности стенки трубы;

dзол. /l зол. отношение толщины к коэффициенту теплопроводности зольных отложений; для жидких топлив dзол. /l зол. = 0,002 м2×ч×К/ккал (2, с.43);

![]() 0С – средняя

температура нагреваемого продукта;

0С – средняя

температура нагреваемого продукта;

![]() К.

К.

Теплонапряженность поверхности радиантных труб, приходящаяся на долю свободной конвекции:

![]() ;

;

![]() ккал/м2×ч.

ккал/м2×ч.

Итак, температура продуктов сгорания, покидающих топку:

К.

К.

Как видим, рассчитанная Тп не совпадает со значением, принятым в начале расчета, следовательно расчет повторяем, принимая Тп = 1062,47 К.

Результаты расчетов представлены в виде таблицы.

Таблица 3.

№ итерации |

I, |

Тmах,К |

Imax, |

m |

|

q,К |

|

Тп,К |

| 2 | 16978,0 | 2197,5 | 45574,6 | 0,6952 | 24467,9 | 599,1 | 3870,3 | 1038,43 |

| 3 | 16415,4 | 2202,7 | 45712,2 | 0,7108 | 25016,9 | 601,0 | 3601,1 | 1046,12 |

| 4 | 16638,2 | 2200,7 | 45658,0 | 0,7046 | 24798,7 | 600,2 | 3707,5 | 1045,81 |

Рассчитываем количество тепла, переданное продукту в камере радиации:

![]() ;

;

![]() кДж/ч.

кДж/ч.

Рис.3. Схема камеры радиации трубчатой печи:

I – сырье (ввод); II – сырье (выход); III продукты сгорания топлива; IV - топливо и воздух.

Выводы: 1) рассчитали температуру продуктов сгорания, покидающих топку, при помощи метода последовательного приближения; ее значение Тп = 1045,81 К;

2) фактическая теплонапряженность поверхности радиантных труб при этом составила qр = 24798,7 ккал/м2×ч;

3) сравнивая полученное значение фактической теплонапряженности с допускаемым для данной печи qдоп.= 35 Мкал/м2×ч (см. табл.2), можно сказать, что наша печь работает с недогрузкой.

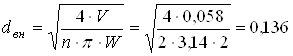

2.5 Расчет диаметра печных труб

Цель этапа: по результатам расчета выбрать стандартные размеры труб (диаметр, толщину и шаг).

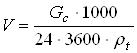

Объемный расход нагреваемого продукта рассчитывается по формуле:

,

,

где Gс – производительность печи по сырью, т/сут.;

rt плотность продукта при средней температуре, кг/м3;

![]() ,

,

где a - температурная поправка;

![]() ;

;

![]() кг/м3.

кг/м3.

Подставляя, получим:

м3/с.

м3/с.

Площадь поперечного сечения трубы определяется уравнением:

,

,

где n = 2 – число потоков;

W допустимая линейная скорость продукта, W = 2 м/с [2, с.19];

dвн – расчетный внутренний диаметр трубы, м.

Из этого уравнения находим:

м.

м.

Из стандартных значений [2, табл.5] выбираем

диаметр трубы ![]() м.

м.

Таблица 4.

Характеристики печных труб и фитингов.

Диаметр трубы, м |

Толщина стенки трубы, м |

Шаг между осями труб, м |

|

Фитинги |

Ретурбенты |

||

| 0,152 | 0,008 | 0,275 | 0,301 |

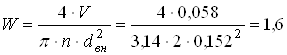

Определяем фактическую линейную скорость нагреваемого продукта:

м/с.

м/с.

Вывод: на данном этапе расчета вычислили диаметр печных труб, по нему выбрали стандартный диаметр, толщину и шаг труб, и, исходя из стандартного диаметра, рассчитали фактическую линейную скорость нагреваемого продукта.

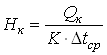

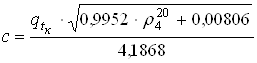

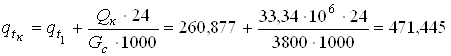

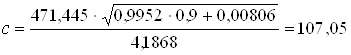

Цель данного этапа: расчет поверхности конвекционных труб и проведение анализа эффективности работы камеры конвекции.

Поверхность конвекционных труб определяется по уравнению:

,

,

где Qк – количество тепла, воспринятое конвекционными трубами;

K коэффициент теплопередачи от дымовых газов к нагреваемому продукту;

Dtср средняя разность температур.

![]() кДж/ч.

кДж/ч.

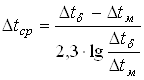

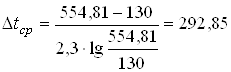

Средняя разность температур определяется по формуле:

,

,

где ![]() ,

,

![]() – соответственно большая и

меньшая разности температур;

– соответственно большая и

меньшая разности температур;

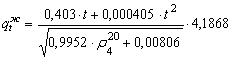

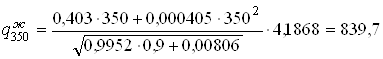

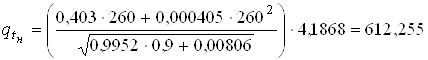

tк – температура продукта на выходе из камеры конвекции, которая находится путем решения квадратичного уравнения вида:

![]() ,

,

где а = 0,000405; b = 0,403; с соответственно коэффициенты уравнения.

Коэффициент с вычисляется следующим образом:

,

,

где ![]() теплосодержание продукта при температуре tк:

теплосодержание продукта при температуре tк:

кДж/кг;

кДж/кг;

.

.

Решению квадратичного уравнения удовлетворяет только значение одного корня, так как второй корень, принимающий отрицательное значение, не имеет физического смысла:

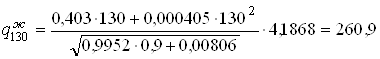

![]() 0С.

0С.

Находим большую, меньшую и среднюю разности температур:

![]() 0С;

0С;

![]() 0С;

0С;

0С.

0С.

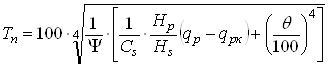

Коэффициент теплопередачи в камере конвекции определяется уравнением:

![]() ,

,

где a1, a к, a р – соответственно коэффициенты теплоотдачи от газов к стенке, конвекцией, излучением трехатомных газов.

a р определяют по эмпирическому уравнению Нельсона:

![]() ,

,

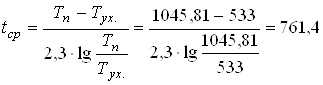

где tср – средняя температура дымовых газов в камере конвекции:

К;

К;

![]() Вт/м2×град.

Вт/м2×град.

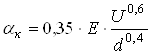

a к определяется следующим образом:

,

,

где Е – коэффициент, зависящий от свойств топочных газов, значение которого определяем методом линейной интерполяции, используя табличные данные зависимости его от tср; принимаем Е = 21,248 [2, табл.4];

d – наружный диаметр труб:

![]() м;

м;

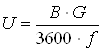

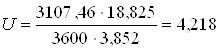

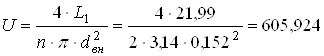

U – массовая скорость движения газов, определяемая по формуле:

,

,

где В – часовой расход топлива, кг/ч;

G количество продуктов сгорания, образующихся при сжигании 1 кг топлива, кг/кг;

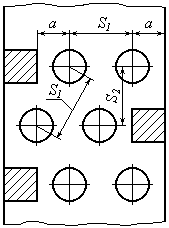

f свободное сечение прохода дымовых газов в камере конвекции:

![]() ,

,

где n = 2 – число труб в одном горизонтальном ряду;

S1 – расстояние между осями этих труб; S1 = 0,275 м (см. табл.4);

lр – рабочая длина конвекционных труб; lр = 18 м (см. табл.2);

а - характерный размер для камеры конвекции:

![]() м.

м.

![]() м2.

м2.

Рассчитываем массовую скорость движения газов:

кг/м2×с.

кг/м2×с.

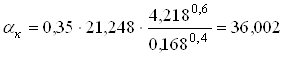

Коэффициент теплоотдачи конвекцией:

Вт/м2×град.

Вт/м2×град.

Коэффициент теплопередачи от дымовых газов к нагреваемому продукту:

![]() Вт/м2×град.

Вт/м2×град.

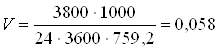

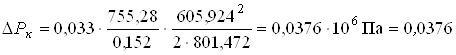

Рис.4. Схема расположения

Таким образом, поверхность конвекционных труб:

м2.

м2.

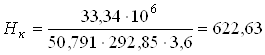

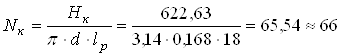

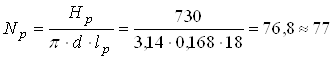

Определяем число труб в камере конвекции:

шт.

шт.

Число труб по вертикали:

![]() шт.

шт.

Высота пучка труб в камере конвекции определяется по формуле:

![]() , труб в камере конвекции.

, труб в камере конвекции.

где S2 – расстояние между горизонтальными рядами труб:

![]() м;

м;

![]() м.

м.

Рассчитаем среднюю теплонапряженность конвекционных труб:

Вт/м2.

Вт/м2.

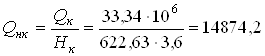

Выводы: 1) рассчитали поверхность нагрева конвекционных труб, получив следующий результат: Нк = 622,63 м2;

2) определили значение средней теплонапряженности конвекционных труб, оно составило Qнк = 14874,2 Вт/м2, что несколько выше допустимого значения (13956 Вт/м2), а значит камера конвекции работает с высокой эффективностью, но может быть нарушена нормальная работа печи (например, прогар труб); чтобы уменьшить теплонапряженность, можно увеличить поверхность конвекционных труб, т.е. увеличить их количество.

2.7 Гидравлический расчет змеевика трубчатой печи

Цель расчета: определение общего гидравлического сопротивления змеевика печи или давления сырья на входе в змеевик.

Давление сырья на входе в печь складывается из следующих составляющих:

![]() ,

,

где Рк, DРи, DРн, DРк, DРст. – соответственно давление сырья на выходе из змеевика печи; потери напора: на участке испарения, на участке нагрева радиантных труб, в конвекционных трубах; статический напор.

Значение Рк известно из исходных данных:

Рк = Рвых. = 1,5 ата = 1,5×105 Па = 0,15 МПа.

Остальные слагаемые необходимо рассчитать.

Расчет начинается с определения потерь напора на участке испарения:

![]() ,

,

где Рн – давление в начале участка испарения, которое, в свою очередь, рассчитывается методом последовательного приближения (метод итераций), используя уравнение Бакланова:

![]() ,

,

где А и В – расчетные коэффициенты.

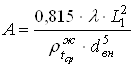

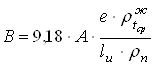

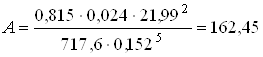

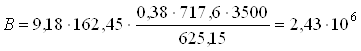

;

;

,

,

где l, L1,

![]() , dвн, е,

rп

соответственно коэффициент гидравлического сопротивления (для атмосферных печей

l = 0,02¸0,024 [2,

с.56]), секундный расход сырья по одному потоку, плотность сырья при средней

температуре на участке испарения tср.и., внутренний диаметр

труб, доля отгона сырья на выходе из змеевика, средняя плотность паров при

давлении 9,1 Па (при нагреве нефти 1/rп = 3500);

, dвн, е,

rп

соответственно коэффициент гидравлического сопротивления (для атмосферных печей

l = 0,02¸0,024 [2,

с.56]), секундный расход сырья по одному потоку, плотность сырья при средней

температуре на участке испарения tср.и., внутренний диаметр

труб, доля отгона сырья на выходе из змеевика, средняя плотность паров при

давлении 9,1 Па (при нагреве нефти 1/rп = 3500);

![]() кг/с;

кг/с;

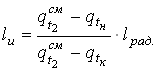

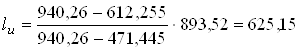

lи длина участка испарения:

,

,

где ![]() ,

, ![]() ,

, ![]() – соответственно

теплосодержание парожидкостной смеси на выходе из змеевика, сырья на выходе из

камеры конвекции, сырья при температуре начала испарения tн;

– соответственно

теплосодержание парожидкостной смеси на выходе из змеевика, сырья на выходе из

камеры конвекции, сырья при температуре начала испарения tн;

![]() ;

;

![]() кДж/кг;

кДж/кг;

lрад. эквивалентная длина радиантных труб:

![]() ,

,

где lр – рабочая длина одной трубы; lр = 18 м (см. табл.2);

lэ эквивалентная длина печного двойника (ретурбента), зависящая от наружного диаметра трубы d:

![]() м;

м;

nр число радиантных труб, приходящихся на один поток:

,

,

где n = 2 – число потоков;

Nр общее число радиантных труб:

шт.;

шт.;

![]() шт.;

шт.;

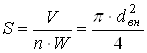

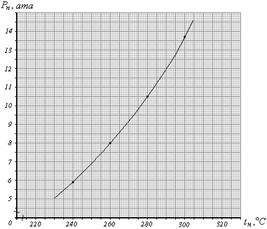

Рис.5. График зависимости Рн = f(tн), построенный на основании данных по однократному испарению продукта.

![]() м.

м.

Начинаем расчет давления в начале участка испарения Рн методом итераций.

Предварительно задаемся значением Рн, принимаем Рн = 8 ата = 0,8 МПа, и по зависимости Рн = f(tн) (рис.5) находим температуру начала испарения продукта tн, соответствующую этому давлению: tн = 260 0С.

Теплосодержание сырья при температуре начала испарения:

кДж/кг.

кДж/кг.

Длина участка испарения:

м.

м.

Средняя температура продукта на участке испарения:

![]() 0С.

0С.

Его плотность при этой температуре:

![]() кг/м3.

кг/м3.

Расчетные коэффициенты:

;

;

.

.

Давление в начале участка испарения:

![]()

![]() МПа.

МПа.

Так как рассчитанное Рн не совпадает со значением, принятым ранее, то расчет необходимо повторить, задавшись Рн = 0,994 МПа = 9,94 ата. И так до тех пор, пока не будет достигнута необходимая точность.

Результаты дальнейших расчетов представим в виде таблицы.

Таблица 5.

|

№ итерации |

tн, 0С |

|

lи, м |

tср.и., 0C |

|

А | В |

Рн, МПа |

| 2 | 276,0 | 625,736 | 599,46 | 313,00 | 712,48 | 163,617 | 2,537×106 | 0,974 |

| 3 | 274,5 | 621,600 | 607,34 | 312,25 | 712,96 | 163,507 | 2,504×106 | 0,980 |

| 4 | 275,0 | 622,978 | 604,71 | 312,5 | 712,80 | 163,544 | 2,515×106 | 0,978 |

Теперь можем рассчитать потери напора на участке испарения:

![]() МПа.

МПа.

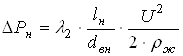

Далее рассчитываем потери напора на участке нагрева радиантных труб:

,

,

где l2 – коэффициент гидравлического сопротивления для участка нагрева; принимаем l2 = 0,033 [1, с.483];

lн эквивалентная длина участка нагрева радиантных труб по одному потоку:

![]() м;

м;

rж плотность продукта при средней температуре (tср.) на участке нагрева радиантных труб:

![]() 0С;

0С;

![]() кг/м3;

кг/м3;

U – массовая скорость продукта в радиантных и в конвекционных трубах (в случае одинакового размера труб) на один поток:

кг/м2×с;

кг/м2×с;

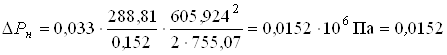

МПа.

МПа.

Рассчитываем потери напора в конвекционных трубах для одного потока:

![]() ,

,

где Uк – массовая скорость продукта в конвекционных трубах:

Uк = U = 605,924 кг/м2×с;

rж плотность продукта при средней температуре в конвекционных трубах:

![]() 0С;

0С;

![]() кг/м3;

кг/м3;

lк эквивалентная длина конвекционных труб:

![]() ,

,

где nк – число конвекционных труб в одном потоке:

![]() шт.;

шт.;

![]() м;

м;

МПа.

МПа.

Статический напор в змеевике печи рассчитывается по формуле:

![]() ,

,

где hт – высота камеры радиации:

![]() ;

;

![]() м;

м;

hк высота камеры конвекции (рассчитана ранее): hк = 7,616 м;

rж плотность продукта при средней температуре:

![]() 0С;

0С;

![]() кг/м3;

кг/м3;

![]() МПа.

МПа.

Подставляя полученные данные, определяем давление сырья на входе в печь:

![]() МПа.

МПа.

Рис.6. Схема к гидравлическому расчету змеевика трубчатой печи.

Выводы: 1) на данном этапе рассчитали давление сырья на входе в змеевик печи путем прибавления к давлению на выходе потерь напора, определяемых отдельно для каждого из трех участков змеевика (конвекционные трубы, участок нагрева и участок испарения радиантных труб), а также статического напора;

2) по результатам расчетов значение его составляет Р0 = 1,17 МПа и значительно превышает давление на выходе из змеевика (почти в 8 раз), что является характерным для печей с двухфазным режимом, и объясняется в основном большими потерями напора на участке испарения радиантных труб.

2.8 Упрощенный аэродинамический расчет дымовой трубы

Цель расчета: определение стандартного диаметра и высоты дымовой трубы.

Общее сопротивление всего газового тракта определяется выражением:

![]() ,

,

где DРр, DРк – соответственно разряжение в топочной камере и потери напора в камере конвекции; принимаем DРр = 40 Па [1, с.487], DРк = 80 Па [1, с.488];

DРм.с. потери напора в газоходе на преодоление местных сопротивлений;

DРтр. потери напора на трение в дымовой трубе.

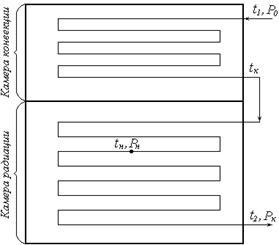

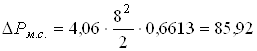

,

,

где ![]() сумма коэффициентов местных сопротивлений; принимаем

сумма коэффициентов местных сопротивлений; принимаем ![]() = 4,06 [2, с.23];

= 4,06 [2, с.23];

W линейная скорость продуктов сгорания; принимаем W = 8 м/с [1, с.488];

![]() – плотность продуктов сгорания при температуре Тух..

– плотность продуктов сгорания при температуре Тух..

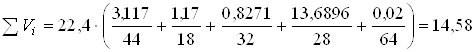

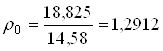

Плотность продуктов сгорания при нормальных условиях:

![]() ,

,

где ![]() сумма масс продуктов сгорания на 1 кг топлива;

сумма масс продуктов сгорания на 1 кг топлива;

![]() – объемное количество продуктов сгорания на 1 кг топлива:

– объемное количество продуктов сгорания на 1 кг топлива:

,

,

где mi, Mi соответственные массы и молекулярные массы газовых компонентов в продуктах сгорания;

м3/кг;

м3/кг;

кг/ м3.

кг/ м3.

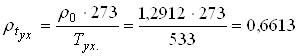

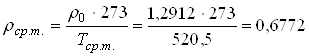

Плотность продуктов сгорания при температуре Тух. = 533 К:

кг/ м3.

кг/ м3.

Итак, потери напора в газоходе на преодоление местных сопротивлений:

Па.

Па.

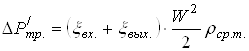

Потери напора на трение в дымовой трубе определяются по формуле:

![]() ,

,

где ![]() соответственно потери напора при входе в трубу и выходе из нее, потери напора

на трение при движении газов в дымовой трубе.

соответственно потери напора при входе в трубу и выходе из нее, потери напора

на трение при движении газов в дымовой трубе.

,

,

где xвх., xвых. – коэффициенты местных сопротивлений при входе в трубу и выходе из нее; принимаем (xвх. + xвых.) = 1,3 [2, с.24];

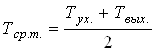

rср.т. плотность газов в трубе при средней температуре Тср.т.:

,

,

где Твых. – температура продуктов сгорания на выходе из дымовой трубы:

![]() К;

К;

![]() К;

К;

кг/ м3;

кг/ м3;

Па.

Па.

Потери напора на трение при движении газов в дымовой трубе:

,

,

где l3, h, D – соответственно коэффициент гидравлического сопротивления в дымовой трубе, высота и диаметр дымовой трубы.

,

,

где nТ – число дымовых труб; принимаем nТ = 1;

V объемный расход продуктов сгорания при температуре Тух.:

м3/с;

м3/с;

м.

м.

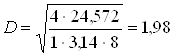

Выбираем ближайший стандартный диаметр дымовой трубы: D = 2,0 м [2, табл.6].

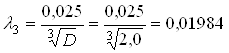

Коэффициент гидравлического сопротивления в дымовой трубе l3 определяется по формуле Якимова:

.

.

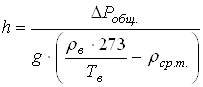

Высота дымовой трубы рассчитывается методом последовательного приближения по уравнению:

,

,

где rв, Тв – плотность и температура окружающего воздуха; принимаем rв = 1,293 кг/м3, Тв = 303 К.

Предварительно принимаем высоту трубы h = 30 м.

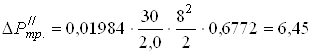

При этом потери напора на трение при движении газов в дымовой трубе:

Па.

Па.

Общие потери напора на трение в дымовой трубе:

![]() Па.

Па.

Общее сопротивление всего газового тракта:

![]() Па.

Па.

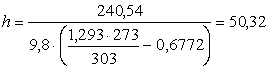

Расчетная высота дымовой трубы:

м.

м.

Расчетная высота не совпадает с принятой ранее, следовательно, делаем пересчет, принимая высоту h = 50,32 м.

Результаты последующих расчетов представим в виде таблицы.

Таблица 6.

| № итерации | hзад., м |

|

|

DРобщ., Па | hрасч., м |

| 2 | 50,32 | 10,82 | 39,00 | 244,92 | 51,24 |

| 3 | 51,24 | 11,02 | 39,19 | 245,10 | 51,27 |

Выводы: определили геометрические размеры дымовой трубы: ее диаметр, округленный до стандартного, составил D = 2,0 м; высота трубы, рассчитанная методом последовательного приближения, имеет значение h = 51,27 м.

В данном курсовом проекте был произведен технологический расчет трубчатой печи для нагрева и частичного испарения нефти.

Расчет состоял из восьми этапов, на каждом из которых были получены данные, необходимые для того, чтобы спроектировать нашу трубчатую печь. Так, результатом расчетов первых двух этапов (расчет процесса горения топлива и расчет к.п.д. печи и расхода топлива) стала полная тепловая нагрузка, значение которой Qт = 36,44 МВт. По этому значению в следующем этапе был подобран типоразмер печи, была выбрана печь типа СКГ1 с поверхностью нагрева радиантных труб 730 м2, рабочей длиной 18 м и допустимым теплонапряжением 35 Мкал/м2×ч. В печах данного типа могут быть использованы горелки двух типов – ГГМ-5 или ГП. Мы выбрали горелки типа ГП. Далее, в этапе расчета камеры радиации, нашли фактическое теплонапряжение радиантных труб qр = 24,8 Мкал/м2×ч, которое, как видим, не превышает допустимое значение, т.е. проектируемая печь работает с недогрузкой. В пятом этапе рассчитали диаметр печных труб, округлили до стандартного значения и определили соответствующие ему толщину стенки и шаг между осями труб. Расчет камеры конвекции (шестой этап), кроме всего прочего, дал нам ее высоту hк = 7,616 м. Высота камеры радиации (топки) hт = 11,09 м была определена в следующем этапе (гидравлический расчет змеевика). Таким образом, общая высота печи составляет 18,706 м. Это фактически соответствует табличному значению (22 м), если учитывать, что печь поднята над фундаментом на высоту до 2 м. В последнем этапе был проведен аэродинамический расчет дымовой трубы, получены ее размеры: диаметр, округленный до стандартного, D = 2 м и высота h = 51,27 м.

Список использованных источников

1. Скобло А.И., Трегубова И.А., Молоканов Ю.К., Процессы и аппараты нефтеперерабатывающей и нефтехимической промышленности, М.: Химия, 1982 г., 584 с.

2. Технологический расчет трубчатой печи на ЭВМ: Методические указания к лабораторным и практическим занятиям, курсовому и дипломному проектированию / Составитель Г.К.Зиганшин, Уфа: Изд. УГНТУ, 1997 г., 100 с.

3. Кузнецов А.А., Кагерманов С.М., Судаков Е.Н., Расчеты процессов и аппаратов нефтеперерабатывающей промышленности, Л.: Химия, 1974 г., 344 с.

4. Трубчатые печи: Каталог / Составители В.Е. Бакшалов, В.Ф. Дребенцов, Т.Г. Калинина, Н.И. Сметанкина, Е.И. Ширман, М.: ЦИНТИхимнефтемаш, 1985 г., 34 с.

© 2009 База Рефератов