Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Выбор агрегата и оборудования основных технологических линий обжимного стана

Курсовая работа: Выбор агрегата и оборудования основных технологических линий обжимного стана

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Механический факультет

Кафедра МОЗЧМ

КУРСОВОЙ ПРОЕКТ

по дисциплине «Технологические линии и комплексы металлургических цехов»

Тема: «Выбор агрегата и оборудования основных технологических линий обжимного стана »

Донецк – 2009

ЗАДАНИЕ

Выбрать агрегаты и оборудование основных технологических линий обжимного стана по следующим исходным данным:

- производительность цеха, млн.тонн/год………………………...2,5

- заготовка 300х300 мм, %................................................................60

- заготовка 250х1500 мм, %..............................................................20

РЕФЕРАТ

Курсовая проект: с., рис., 1 табл., 4 источника, приложений.

Объект исследования - машины и агрегаты технологических линий обжимного цеха – блюминг 1150.

Цель исследования - определить основополагающие параметры работы клети, такие как: максимальное обжатие, длину заготовки, скорость прокатки, усилие прокатки, площадь деформации, момент прокатки, момент трения подшипников скольжения валка, момент холостого хода, мощность двигателя.

Были разработаны чертежи: план расположения оборудования блюминга 1150, главная линия блюминга 1150 (УЗТМ).

ОБЖИМНОЙ СТАН, СЛИТОК, ЗАГОТОВКА, ОБЖИМНОЕ УСИЛИЕ, КЛЕТЬ, СЛЯБ, БЛЮМ, ПЛОЩАДЬ ДЕФОРМАЦИИ, ОБЖИМНОЙ ЦЕХ, ПРОКАТНЫЙ ВАЛОК

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. Описание технологического процесса производства в обжимном цехе

2. Основные технологические линии обжимного цеха

3. Расчет параметров агрегатов и выбор оборудования технологических линий обжимного стана

3.1 Составление баланса металла по обжимному цеху

3.2 Выбор типа агрегатов обжимного цеха

3.3 Расчет параметров блюминга 1150

ВЫВОДЫ

ПЕРЕЧЕНЬ ССЫЛОК

ВВЕДЕНИЕ

Прокатное производство является завершающим звеном металлургического цикла. В современных прокатных цехах технологические операции осуществляются по поточному и непрерывному принципам, позволяющим широко применять комплексную механизацию и автоматизацию. Поэтому механическое оборудование прокатных цехов является весьма сложным и разнообразным по назначению и конструкции. Создание нового прокатного оборудования и эксплуатация сложных машин и агрегатов в прокатных цехах требуют использования достижений в различных областях науки и технике и подготовки высококвалифицированных специалистов.

Курсовое проектирование технологических линий о комплексов имеет целью закрепление и углубление полученных знаний, при изучении теоретического курса.

Основная цель курсового проектирования – определение размеров и конструктивных форм исходя из условий, которые зависят от технологических факторов; конструирование машины по всем этапам, начиная с оценки задания и кончая графическим оформлением проекта.

1. Описание технологического процесса производства в обжимном цехе

Из сталеплавильных цехов в прокатные металл поступает в виде слитков, отлитых в изложницы, или в виде литых заготовок, полученных на машинах непрерывного литья.

На большинстве металлургических предприятий головным прокатным станом является мощный обжимной стан — блюминг или слябинг, предназначенный для обжатия крупных слитков и литых заготовок в черновые заготовки- полупродукт, из которого на последующих прокатных станах получают готовую продукцию.

Черновая заготовка, прокатанная из крупного слитка (5—25 т) на блюминге, называется блюмом; блюм имеет квадратное (200X200 —400X400 мм) или близкое к квадратному сечение с закругленными углами.

Плоская черновая заготовка, прокатанная из крупного слитка (15— 30 т) на слябинге или блюминге, называется слябом; сляб имеет прямоугольное сечение толщиной 150—300 мм и шириной 1000—2000 мм с закругленными углами.

«Воротами» обжимных станов является отделение нагревательных колодцев, в котором слитки, поступающие из стрипперного отделения сталеплавильного цеха, подогреваются перед прокаткой. Для этой цели применяют нагревательные устройства в виде колодцев (камер), в которые слитки колодцевым краном клещевого типа загружают в вертикальном положении, благодаря чему достигают равномерного нагрева металла и обеспечивают возможность выгрузки слитков из колодцев тем же колодцевым краном.

Обычно два колодца расположены по одной, оси поперек здания цеха и образуют одну группу. Применяют также и одинарные "колодцы больших размеров и группы колодцев по четыре камеры в каждой.

В обжимных цехах применяют рекуперативные колодцы (садкой 100—200 т) с нижним или верхним подогревом, отапливаемые смешанным газом (доменным с коксовым) с теплотой сгорания 5900-8380 кДж. Для экономии топлива необходимо в колодцы загружать слитки с температурой 800—900 °С. Для дополнительного подогрева их до температуры 1260—1360 °С и выдержки (томления) при этой температуре потребуется 2,5—3,5 ч. Если же в колодцы загружать холодные слитки (с температурой 200—300 °С), то для нагрева их потребуется время в 2—2,5 раза больше.

Удельная производительность колодца при нагреве слитков из среднеуглеродистой стали (по практическим данным) составляет 15—18 т/ч для горячих и 8—10 т/ч для холодных слитков.

Нагревательные колодцы сверху герметически (через песочные затворы) закрывают крышками, представляющими собой свод из огнеупорного кирпича, набранного в металлическом каркасе.

Для посадки слитка в колодец и выемки его из колодца необходимо приподнять крышку и отвести ее в сторону. Эти операции выполняют напольными кранами двух типов: передвигающимися либо вдоль фронта колодцев, либо поперек него.

Снятие горячих слитков с железнодорожных платформ, поданных из стрипперного отделения, посадку их в нагревательные колодцы, выемку из колодцев и посадку в слитковоз выполняют специальные мостовые (клещевые) краны грузоподъемностью до 50 тонн. Современными обжимными станами являются слябинги, блюминги и блюминги-слябинги с горизонтальными прокатными валками диаметром 1150—1500 мм Производительностью до 3—6 млн. т в год. На этих одноклетьевых реверсивных станах скорость прокатки достигает 5—6 м/с, а масса прокатываемых слитков 10— 22 т у блюмингов и 40—45 т у слябингов и блюмингов-слябингов.

Схемы расположения оборудования слябингов и блюмингов в основном идентичны; только у слябингов вместо рабочей двухвалковой клети (как у блюминга) устанавливают универсальную рабочую двухвалковую клеть, а конструкции оборудования отличаются главным образом своими размерами и техническими характеристиками.

Слябинги применяют только для прокатки слябов, поэтому горизонтальные валки рабочей клети выполняют гладкими (цилиндрическими). Для получения широких слябов правильного прямоугольного сечения с ровными боковыми гранями в рабочей клети слябинга, кроме горизонтальных валков, предусмотрены еще вертикальные валки (расположенные перед или за горизонтальными), поэтому такую клеть называют универсальной.

2 Основные технологические линии обжимного цеха

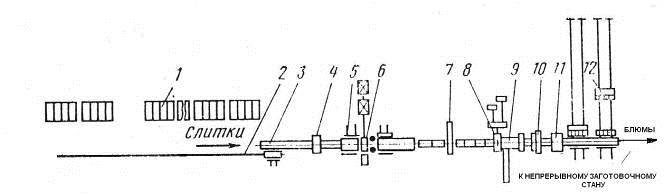

Технологический процесс прокатки на слябинге 1150, приведенного на рисунке 1, и характеристика оборудования изложены ниже.

Слитки загружают колодцевыми кранами в колодцы для нагрева до температуры 1250—1280 °С и затем с помощью тех же колодцевых кранов слитки вынимают из колодцев и загружают на один из слитковозов, который по челночному пути транспортирует горячий слиток к приемному рольгангу стана. После остановки слитковоза у приемного рольганга слиток в горизонтальном положении сталкивают на рольганг.

Рисунок 1 – Схема расположения оборудования

слябинга 1150

Рисунок 1 – Схема расположения оборудования

слябинга 1150

1- нагревательные колодцы; 2- челночная слиткоподача; 3- приемный рольганг; 4- весы для слитков; 5- манипулятор с кантователем; 6 рабочая клеть блюминга 1150; 7- сталкиватель обрезков; 8- ножницы усилием резания 16 т; 9- конвейер для уборки обрезков; 10- клеймовочная машина; 11- весы для блюмов; 12-устройство для уборки блюмов.

С приемного рольганга слиток передают на весовой рольганг, где металл взвешивают и при необходимости поворачивают на 180° (для задачи слитка в валки клети узким концом) в горизонтальной плоскости. Механизм взвешивания и поворота слитка расположен над рольгангом.

По рольгангу слиток поступает к рабочей клети в положении «на ребро» для получения при прокатке в горизонтальных валках необходимой ширины сляба и удаления окалины с широких граней слитка. Затем слиток кантуют на 90° и ведут прокатку при заданном режиме температуры (в интервале 1250—1000 °С), об-. жатий ( 70 мм за пропуск) и средней скорости (от 3,6 до 7,2 м/с)..

Прокатка ведется по одному слитку, ритм прокатки при этом составляет 50-60с.

Рабочая клеть имеет горизонтальные валки диаметром 1150 мм и длиной бочки 2800 мм; каждый валок приводится во вращение от индивидуального электродвигателя постоянного тока мощностью 2x5000 кВт с частотой вращения 0- 60- 120 об/мин; раствор валков до 1520 мм.

Манипулятор снабжен четырьмя линейками из стального литья, расположенными перед рабочей клетью и за ней. Длина линеек манипулятора 5060 мм, максимальный раствор линеек 2450 мм, скорость перемещения 0,975 м/с.

Привод манипулятора от двух 100 кВт электродвигателей типа МП-80 (475 об/мин ) Кантователь трехкрюковый с ходом (подъемом) крюков 700 мм при частоте 23,6 ходов в минуту, цикл кантовки 2,6 с, расстояние от оси валков до первого крюка 2265 мм. Привод от 58 кВт электродвигателя типа КПД-58,5 (650 об/мин).

Каждая из четырех линеек имеет две штанги, которые опираются со стороны рольганга на опорные ролики, а с другой стороны — на бандажи шестерен привода. Синхронизация линеек перед и за клетью механическая, посредством промежуточного вала с зубчатыми муфтами.

Кантователь установлен только за вертикальной клетью и предназначен для кантовки слитка на 90° вокруг его продольной оси с помощью четырех крюков, вмонтированных в линейку манипулятора.

Прокатанный металл в потоке стана на машине огневой зачистки подвергают сплошной или выборочной зачистке. Устойчивая работа машины достигается при температуре металла ≥1050 "С, давление кислорода 0,42 - 0,45 МПа, газа 0,06 -0,1 МПа. Скорость зачистки, м/с: 0,3; 0,4 0,5 и 0,6. На машине можно зачищать: блюмы сечением 250 х 250 - 300 х 300 мм, слябы сечением (100 ÷ 250) х (600 ÷ 1050) мм. Глубина снимаемого слоя 1 - 3 мм. Расход кислорода 3,5 - 6,5 м3/т, газа 0,4 - 0,5 м3/т, воды на гидросбив и грануляцию шлака 500 м3/ч.

Раскат по рольгангу поступает к ножницам безупорной резки, на которых обрезают концы раскатов, а также осуществляют резку раската на мерные слябы. Ножницы эксцентрикового типа с параллельными ножами и с нижним резом усилием 16 МН имеют длину ножей 2100 мм, ход ножей 4500 мм; максимальное число резов в минуту 4-12. Привод ножниц- безредукторный, от одного электродвигателя мощностью 3400 кВт. Ножницы оборудованы сталкивателем обрезков; отодвигающимся рольгангом; скребковым наклонным конвейером для уборки обрезков; передвижным упором, установленным за ножницами и предназначенным для остановки раската, при порезке его на мерные длины (2500-10 500 мм).

За ножницами слябы клеймят в его переднюю торцовую грань как с остановкой, так и без остановки сляба. Устройство состоит из двух клеймителей, расположенных на общей площадке, над рольгангом. Число клеймений 10 в минуту; Смена клейм ручная.

После клеймения готовые блюмы передают по рольгангу к уборочным устройствам, где слябы сталкивателем с рольганга сталкивают на штабелирующий стол для укладки слябов в пакет, либо к загрузочному устройству нагревательных печей непрерывного заготовочного стана горячей прокатки.

На блюминге предусмотрены средства для уборки скрапа и окалины. Стан оборудован также системами смазки и охлаждения механизмов и машин, гидро- и пневмоустройствами, электроприводами и системами комплексной автоматизации по отдельным участкам.

Блюминги применяют для прокатки блюмов и частично слябов ( до 20-30 % от всего сортамента), поэтому горизонтальные валки рабочей клети выполняют калиброванными с несколькими калибрами, из которых один ( широкий калибр) для прокатки слябов располагают посредине бочки валков.

Техническая характеристика блюминга 1150:

Вес исходных слитков

для блюмов до……………………………….10 т;

для слябов до………...………………………16 т;

Сортамент прокатываемых блюмов

сечение от……………………………………200×200 мм;

до…………………………………...350×350 мм;

длина до……………………………………...5000 мм;

Сортамент прокатываемых слябов

толщина до 250 мм;

ширина до…………………………………..1500 мм;

длина до………………………….................8000 мм;

Средняя годовая производительность стана…..............3300000 т;

Общий вес механического оборудования

стана (без электрооборудования)……………………6500 т;

Мощность электродвигателей для привода

рабочих валков………………………………..………5000 кВт;

Общая мощность электродвигателей стана…………...15000 кВт;

Данные параметры стана подходят для проката необходимой заготовки с размерами 300х300 и 250х1500 мм с заданной производительностью 2,5 млн. тонн/ год.

3 Расчет параметров агрегатов и выбор оборудования технологических линий обжимного стана

В данном курсовом проекте блюминг предназначен для прокатки слитков в блюмы сечением 300 х 300 мм и слябы 250 х 1 500 мм.

В качестве исходного материала для прокатки блюмов принимаем слиток Л7, отливаемый в изложницы; размеры сечения слитка 1144 х 559, высота слитка 2100 мм. .А для прокатки слябов слиток с размерами 1250х670х2900 мм.

3.1 Составление баланса металла по обжимному цеху

Потребность цеха в слитках с учетом потерь определяется по формуле:

![]()

где Пгод производительность годовая;

Побр - массовая часть обрези в общем объеме;

Пок – массовая часть окалин в общем объеме;

Определим массовую часть обрези в общем объеме:

![]()

где 0,08 – доля обрези от общего объема;

Пгод – 2,5 млн.т/год;

![]()

Определим массовую часть окалин в общем объеме:

![]()

где 0,02 – доля окалины от общего производства проката;

![]()

Потребность цеха в слитках составит:

![]()

3.2 Выбор типа агрегатов обжимного цеха

Выбранный агрегат основной технологической линии должен обеспечивать годовую производительность в 2,5 млн.т/год готовой продукции- блюмов сечением 200 х 200 мм и слябов сечением 250 х 1500 мм.

Следовательно подходит блюминг 1150 с производительностью по блюмам и слябам 3,3 млн.т/год. Блюминг предназначен для прокатки блюмов сечением 200 х200 – 350 х 350 и блюмов до 250х1500 из слитков массой до 10 т.

3.3 Расчет параметров блюминга 1150

Расчет блюма сечением 300 х 300 мм

Определяем коэффициент вытяжки, [1.стр 10]:

![]()

где S0 – площадь поперечного сечения слитка;

S – площадь поперечного сечения заготовки;

![]() .

.

Определяем длину заготовки, [1.стр 10]:

![]() м,

м,

где l0 – 2,10 м - исходная высота или длина слитка;

![]() ,

,

Определим суммарное обжатие, [2.стр 130]:

![]() ,

,

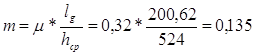

Определяем максимальное

обжатие [2.стр 41]:![]()

мм

мм

где μ – 0,32 - коэффициент трения металла в валке;

Dв – 1150 мм - диаметр валка;

Определим коэффициент трения металла в валке, [1.стр. 22]:

![]()

где n1 –1,0 - коэффициент характеризующий состояние поверхности валков;

n2 – 0,8 - коэффициент учитывающий скорость прокатки;

t – температура прокатки 1300 ºС;

![]()

![]() ,

,

принимаем максимальное

обжатие ![]() .

.

Определяем длину очага деформации при прокатке, [1.стр 17]:

![]() ,мм

,мм

где Rв – 575 мм - радиус валка;

![]() =

=![]() =200,62

мм.

=200,62

мм.

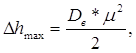

Определим величину относительного обжатия металла [1.стр. 26]:

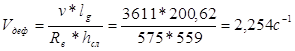

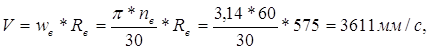

Определим скорость прокатки, [2.стр 70]:

![]() мм/с,

мм/с,

где nв – 90 рад/с - частота вращения рабочих витков;

Рассчитаем скорость деформации металла, [2.стр. 70]:

,

,

Определяем предел текучести прокатываемого металла, [1,стр.13]:

![]() ,

,

Определяем среднее давление металла на валки, [1.стр. 29]:

![]()

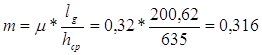

где k – коэффициент сопротивления металла деформации, [1.стр. 32];

![]()

m – коэффициент учитывающий время при прокатке, [1.стр. 27] ;

,

,

hcр – средняя толщина металла, [1.стр. 27];

![]()

h1 – толщина заготовки после прокатки, [1.стр. 11];

![]()

![]()

Определим усилия прокатки, [1.стр. 36]:

![]()

где b0 – начальная ширина заготовки;

b – ширина заготовки после прокатки, [1.стр. 11];

![]()

где ![]() - уширение при прокатке, [2.стр.

134];

- уширение при прокатке, [2.стр.

134];

![]()

Принимаем уширение ![]() = 5 мм;

= 5 мм;

![]()

Определяем момент прокатки [2.стр. 145]:

![]()

где ![]() коэффициент плеча прокатки;

коэффициент плеча прокатки;

Определим момент трения подшипников скольжения валка, [1.стр. 43]:

![]()

где dш –0,75 м - диаметр шейки;

![]() коэффициент трения в подшипниках

скольжения;

коэффициент трения в подшипниках

скольжения;

Определим момент холостого хода, [1.стр. 39]:

![]()

Определим мощность двигателя, [2.стр. 137]:

![]()

где ![]() рад/с2 - частота

вращения двигателя;

рад/с2 - частота

вращения двигателя;

![]() 0,85 - КПД привода валков.

0,85 - КПД привода валков.

Расчет блюма сечением 250 х 1500 мм

Определяем коэффициент вытяжки, [1.стр 10]:

![]()

где S0 – площадь поперечного сечения слитка;

S – площадь поперечного сечения заготовки;

![]() .

.

Определяем длину заготовки, [1.стр 10]:

![]() м,

м,

где l0 – 2,10 м - исходная высота или длина слитка;

![]() ,

,

Определим суммарное обжатие, [2.стр 130]:

![]()

Определяем максимальное

обжатие [2.стр 41]:![]()

мм

мм

где μ – 0,32 - коэффициент трения металла в валке;

Dв – 1150 мм - диаметр валка;

Определим коэффициент трения металла в валке, [1.стр. 22]:

![]()

где n1 –1,0 - коэффициент характеризующий состояние поверхности валков;

n2 – 0,8 - коэффициент учитывающий скорость прокатки;

t – температура прокатки 1300 ºС;

![]()

![]() ,

,

принимаем максимальное

обжатие ![]() .

.

Определяем длину очага деформации при прокатке, [1.стр 17]:

![]() ,мм

,мм

где Rв – 575 мм - радиус валка;

![]() =

=![]() =200,62

мм.

=200,62

мм.

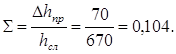

Определим величину относительного обжатия металла [1.стр. 26]:

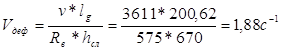

Определим скорость прокатки, [2.стр 70]:

![]() мм/с

мм/с

где nв – 90 рад/с - частота вращения рабочих витков;

Рассчитаем скорость деформации металла, [2.стр. 70]:

,

,

Определяем предел текучести прокатываемого металла, [1,стр.13]:

![]() ,

,

Определяем среднее давление металла на валки, [1.стр. 29]:

![]()

где k – коэффициент сопротивления металла деформации, [1.стр. 32];

![]()

m – коэффициент учитывающий время при прокатке, [1.стр. 27] ;

,

,

hcр – средняя толщина металла, [1.стр. 27];

![]()

h1 – толщина заготовки после прокатки, [1.стр. 11];

![]()

![]()

Определим усилия прокатки,[1.стр. 36]:

![]()

где b0 – начальная ширина заготовки;

b – ширина заготовки после прокатки, [1.стр. 11];

![]()

где ![]() - уширение при прокатке,

[2.стр. 134];

- уширение при прокатке,

[2.стр. 134];

![]()

Принимаем уширение ![]() = 5 мм;

= 5 мм;

![]()

Определяем момент прокатки [2.стр. 145]:

![]()

где ![]() коэффициент плеча прокатки;

коэффициент плеча прокатки;

Определим момент трения подшипников скольжения валка, [1.стр. 43]:

![]()

где dш –0,75 м - диаметр шейки;

![]() коэффициент трения в подшипниках

скольжения;

коэффициент трения в подшипниках

скольжения;

Определим момент холостого хода,[1.стр. 39]:

![]()

Определим мощность двигателя,[2.стр. 137]:

![]()

где ![]() рад/с2 - частота

вращения двигателя;

рад/с2 - частота

вращения двигателя;

![]() 0,85 - КПД привода валков.

0,85 - КПД привода валков.

Рассчитанная мощность привода вращения рабочих валков равна 6,78 МВт.

ВЫВОДЫ

В курсовом проекте выполнено описание технологических линий обжимного цеха, рассмотрены особенности технологического процесса обжимного цеха. Был произведен выбор и расчет оборудования главной линии обжимного стана 1150.

В процессе выполнения

проекта были получены следующие основные параметры: максимальное обжатие ![]() ; скорость прокатки

; скорость прокатки ![]() , усилие прокатки для

блюмов равняется

, усилие прокатки для

блюмов равняется ![]() , для слябов

, для слябов ![]() ; момент прокатки

; момент прокатки ![]() и 1,14 МН*м ;

момент трения подшипников скольжения валка

и 1,14 МН*м ;

момент трения подшипников скольжения валка ![]() и

0,1422 МН*м ; момент холостого хода

и

0,1422 МН*м ; момент холостого хода ![]() и

0,057 МН*м мощность двигателя

и

0,057 МН*м мощность двигателя ![]() и

6,78 МВт для слябов.

и

6,78 МВт для слябов.

ПЕРЕЧЕНЬ ССЫЛОК

1. Королев А.А. Механическое оборудование прокатных и трубных цехов: Учебник для вузов. – 4-е изд., перераб. и доп. – М.: Металлургия,1987.480 с.

2. Прокатное производство. Учебник для вузов. 3-е изд. Полухин П.И., Федосов Н.М., Королев А.А., Матвеев Ю.М. М.: «Металлургия», 1982,696 с.

3. Машины и агрегаты металлургических заводов. В 3-х томах. Т. 3. Машины и агрегаты для производства и отделки проката. Учебник для вузов / Целиков А.И., Полухин П.И., Гребенник В.М. и др. 2-е изд., перераб. и доп. – М.: Металлургия, 1988. 680 с.

4. Методические указания на выполнение курсового проекта по дисциплине: «Технологические линии и комплексы металлургических цехов».

5. Королев А.А. Конструкция и расчет машин и механизмов прокатных станов:

учебное пособие для вузов. М.: Металлургия, 1969. 461 с.

© 2009 База Рефератов