Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Выбор и оценка качества эффективности методов обработки женского жакета на подкладке, изготовленного в ателье высшего разряда

Курсовая работа: Выбор и оценка качества эффективности методов обработки женского жакета на подкладке, изготовленного в ателье высшего разряда

КУРСОВАЯ РАБОТА

на тему: «Выбор и оценка качества эффективности методов обработки женского жакета на подкладке изготовленного в ателье высшего разряда»

Введение

Службы быта нацелены на решение задач по качеству исполнения заказов и увеличение объектов реализации бытовых услуг. Значительная роль в решении этих задач принадлежит швейным предприятиям. Швейные предприятия службы быта призваны обеспечить потребность населения в ремонте и изготовлении швейных изделий, которые по своим эстетическим, конструктивно-эргономическим и технологическим свойствам должны максимально удовлетворять индивидуальным запросам заказчика.

Обеспечение надлежащего качества и повышение эффективности производства в значительной мере зависят от применяемой технологии изготовления одежды, от методов проектирования технологических процессов, от организации управления качеством услуг, в том числе от организации контроля и оценки качества.

В курсовой работе рассмотрено решение технологических задач, связанных с разработкой исходных данных для проектирования технологического процесса, обновление принимаемых решений, оформление графической части.

Также в курсовой работе проведен анализ прогрессивных и непрогрессивных (привычных) методов обработки при изготовлении женского Жакета на подкладке.

1. Характеристика материального объекта услуги

В качестве базы для описания условного изделия выбрано 5 разнообразных моделей, соответствующих направлению моды, эскизы которых представлены в пояснительной записке. Модели представлены с изображением вида со стороны переда и спинки (рисунок 1).

Оценку выбранного объекта осуществляют путем расчета среднего количества усложняющих элементов в изделии по формуле:

![]()

где ![]() – среднее количество усложняющих элементов в

условном изделии;

– среднее количество усложняющих элементов в

условном изделии;

![]() - количество усложняющих элементов в совокупности по 5 моделям по

(I ч.

прейскуранта);

- количество усложняющих элементов в совокупности по 5 моделям по

(I ч.

прейскуранта);

![]() – только по III ч. прейскуранта;

– только по III ч. прейскуранта;

![]() – количество моделей.

– количество моделей.

Количество усложняющих элементов каждой модели рассчитывают по формуле:

где ![]() - стоимость отделочных работ в i-изделии по ІІІ части прейскуранта;

- стоимость отделочных работ в i-изделии по ІІІ части прейскуранта;

![]() – стоимость одного усложняющего элемента по І части прейскуранта.

– стоимость одного усложняющего элемента по І части прейскуранта.

Рассчитаем количество усложняющих элементов для моделей

Модель 1.

| Наименование усложняющего элемента | Количество |

| · расширение | 4 |

| · манжеты | 1 |

| · отрезная кокетка | 1 |

| Итого: | 6 |

Модель 2.

| Наименование усложняющего элемента | Количество |

| · шлица | 1 |

| · хлястики | 1 |

| · двубортная застёжка | 1 |

| Итого: | 3 |

Модель 3

| Наименование усложняющего элемента | Количество |

| · рельефы | 2 |

| · пояс | 1 |

| · шлёвки | 2 |

| Итого: | 5 |

Модель 4

| Наименование усложняющего элемента | Количество |

| · рельефы | 2 |

| · шлица | 1 |

| Итого: | 3 |

Модель 5

| Наименование усложняющего элемента | Количество |

| · манжеты | 2 |

| · пояс | 1 |

| · большие лацканы | 1 |

| · двубортная застёжка | 1 |

| Итого: | 5 |

![]() = 6+3+5+3+5=22;

= 6+3+5+3+5=22;

Современная одежда чрезвычайно разнообразна. Ее формы и размеры изменяются в зависимости от назначения и вида одежды, требований, свойств материалов и других факторов.

Степень готовности изделия к примерке может быть различной в зависимости от фигуры заказчика, вида изделия, сложности фасона, конструкции изделия, свойств материалов, квалификации закройщика, числа примерок и др.

Во всех случаях степень готовности должна быть рациональной, а затраты времени на повторное выполнение отдельных операций после проведения примерок минимальными. Кроме того, изделие, подготовленное к примерке, должно дать заказчику полное представление о форме, размерах деталей и отделочных элементов, а также будущего изделия в целом.

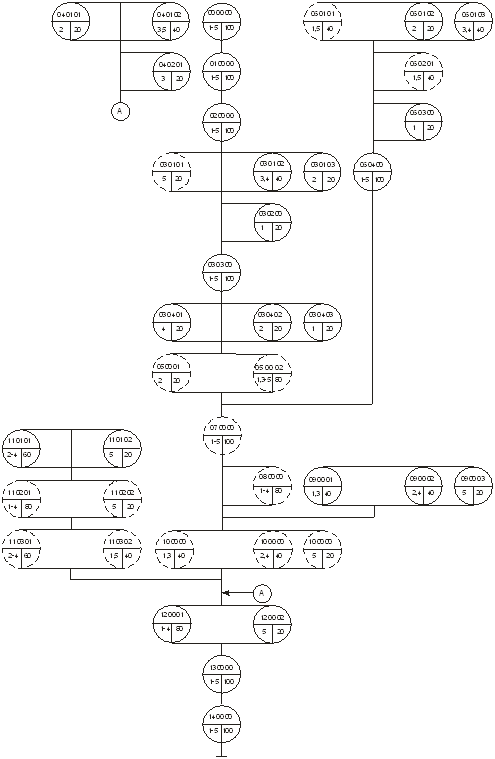

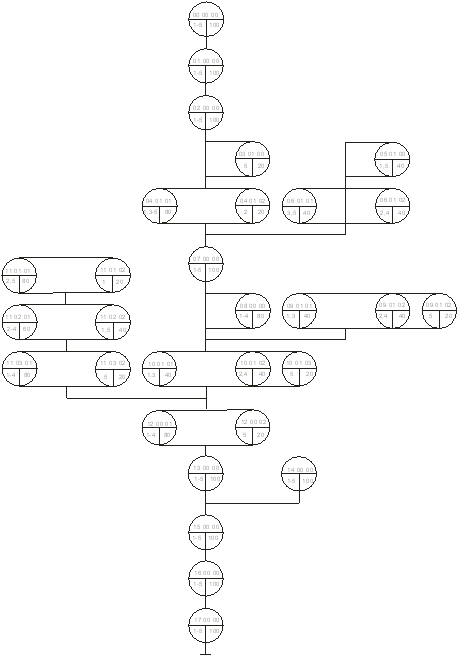

Описание условного изделия выполненного в виде графической схемы (модели), которая является одновременно и схемой сборки условного изделия к примерке и после нее. Графическая форма изображения технологического процесса обработки изделия позволяет раскрыть технологические и временные связи элементов процесса, математически описать ее. Кроме того, изображение структуры в виде графа значительно упрощает анализ процесса обработки, последующее комплектование технологических операций в организационные, составление программы расчета технологического процесса на ЭВМ.

Номера моделей в блоках берутся с рисунка с эскизами моделей, а процент повторяемости элементов считается по количеству моделей, в которых эти элементы встречаются. В курсовой работе каждая из 5 моделей составляет 20%, как и их элементы.

При разработке графической модели выбрана основная деталь изделия – полочка, последовательность обработки которой является стволом графической модели. К стволу прикреплены ветви с блоками по обработке других деталей: карманов, воротников, рукавов…

Графическая модель обработки условного изделия представлена ниже (рисунок 2, 3).

Графическая модель подготовки условного изделия к примерке

Графическая модель дошива условного изделия после примерки

Таблица 1. Расшифровка кодов элементов технологического процесса

| Расшифровка кодов элементов технологического процесса | |||

| I Секция. Подготовка женского жакета на подкладке к примерке | |||

| 00 00 00 | Бригадирские функции | 1–5 | 100 |

| 01 00 00 | Дублирование деталей | 1–5 | 100 |

| 02 00 00 | Подготовка деталей к пошиву | 1–5 | 100 |

| 03 01 01 | Смётывание вытечек | 5 | 20 |

| 03 01 02 | Обработка фигурных рельефов | 3,4 | 40 |

| 03 01 03 | Обработка прямых рельефов | 2 | 20 |

| 03 02 00 | Обработка прямых кокеток | 1 | 20 |

| 03 03 00 | Влажно-тепловая обработка полочек | 1–5 | 100 |

| 03 04 01 | Обработка прорезных карманов с клапаном и одной обтачкой | 4 | 20 |

| 03 04 02 | Обработка прорезных карманов в рамку | 2 | 20 |

| 03 04 03 | Обработка накладных карманов с верхним входом | 1 | 20 |

| 04 01 01 | Обработка хлястиков | 2 | 20 |

| 04 01 02 | Обработка поясов | 3,5 | 40 |

| 04 02 00 | Обработка шлёвок | 3 | 20 |

| 05 00 01 | Приметать планку и заметать подборта | 2 | 20 |

| 05 00 02 | Заметать подборта | 1,3–5 | 80 |

| 06 01 01 | Смётывание вытечек | 1,5 | 40 |

| 06 01 02 | Обработка прямых рельефов | 2 | 20 |

| 06 01 03 | Обработка фигурных рельефов | 3,4 | 40 |

| 06 02 01 | Смётывание и замётывание среднего шва спинки со шлицей и без неё | 2–5 | 80 |

| 06 03 00 | Обработка прямых кокеток | 1 | 20 |

| 06 04 00 | Влажно-тепловая обработка спинки | 1–5 | 100 |

| 07 00 00 | Смётывание и замётывание боковых срезов | 1–5 | 100 |

| 08 00 00 | Смётывание и замётывание плечевых срезов | 1–4 | 80 |

| 09 00 01 | Обработка отложного нижнего воротника | 1,3 | 40 |

| 09 00 02 | Обработка нижнего воротника-стойки | 2,4 | 40 |

| 09 00 03 | Обработка нижнего воротника английского типа | 5 | 20 |

| 10 00 00 | Вмётывание нижнего воротника в горловину | 1–5 | 100 |

| 11 01 01 | Обработка переднего шва двухшовных втачных рукавов | 2–4 | 60 |

| 11 01 02 | Обработка верхнего шва двухшовных рукавов-реглан | 5 | 20 |

| 11 02 01 | Смётывание и замётывание локтевого или нижнего срезов втачных рукавов | 1–4 | 80 |

| 11 02 02 | Смётывание и замётывание нижних срезов рукавов-реглан | 5 | 20 |

| 11 03 01 | Замётывание низа рукавов | 2–4 | 60 |

| 11 03 02 | Замётывание низа рукавов с манжетами | 1,5 | 40 |

| 12 00 01 | Вмётывание втачных рукавов в пройму изделия | 1–4 | 80 |

| 12 00 02 | Вмётывание рукавов-реглан в пройму изделия | 5 | 20 |

| 13 00 00 | Замётывание гладкого низа изделия | 1–5 | 100 |

| 14 00 00 | Заключительная обработка изделия перед примеркой | 1–5 | 100 |

| II Секция. Дошив женского жакета на подкладке после примерки | |||

| 00 00 00 | Бригадирские функции | 1–5 | 100 |

| 01 00 00 | Уточнение изделия после примерки | 1–5 | 100 |

| 02 00 00 | Выкраивание деталей подкладки | 1–5 | 100 |

| 03 01 01 | Обработка вытачек | 5 | 20 |

| 04 01 01 | Обработка простых бортов | 1,3–5 | 80 |

| 04 01 02 | Обработка бортов с планкой | 2 | 20 |

| 05 01 00 | Обработка вытачек | 1,5 | 40 |

| 06 01 01 | Обработка среднего шва спинки | 3,5 | 40 |

| 06 01 02 | Обработка среднего шва спинки со шлицей | 2,4 | 40 |

| 07 00 00 | Соединение боковых срезов | 1–5 | 100 |

| 08 00 00 | Соединение плечевых срезов | 1–4 | 80 |

| 09 01 01 | Соединение верхнего отложного воротника с нижним | 1,3 | 40 |

| 09 01 02 | Соединение верхнего воротника-стойки с нижним | 2,4 | 40 |

| 09 01 03 | Соединение верхнего воротника английского типа с нижним | 5 | 20 |

| 10 01 01 | Соединение нижнего отложного воротника с горловиной и верхнего с подбортами по линии раскепа | 1,3 | 40 |

| 10 01 02 | Соединение нижнего воротника-стойки с горловиной и верхнего с подбортами по линии раскепа | 2,4 | 40 |

| 10 01 03 | Соединение нижнего воротника английского типа с горловиной и верхнего с подбортами по линии раскепа | 5 | 20 |

| 11 01 01 | Обработка подкладки двухшовного рукава | 2–5 | 80 |

| 11 01 02 | Обработка подкладки одношовного рукава | 1 | 20 |

| 11 02 01 | Обработка гладкого низа втачных рукавов | 2–4 | 60 |

| 11 02 02 | Обработка низа рукавов с притачными манжетами | 1 | 20 |

| 11 03 01 | Обработка локтевого или нижнего срезов втачных рукавов и одновременно подкладки | 1–4 | 80 |

| 11 03 02 | Обработка нижних срезов верха и одновременно подкладки рукавов-реглан | 5 | 20 |

| 12 00 01 | Соединение втачных рукавов с изделием без складок, сборок по окату | 1–4 | 80 |

| 12 00 02 | Соединение рукавов-реглан с изделием | 5 | 20 |

| 13 00 00 | Обработка низа изделия | 1–5 | 100 |

| 14 00 00 | Обработка подкладки изделия | 1–5 | 100 |

| 15 00 00 | Соединение неотлетной подкладки с изделием | 1–5 | 100 |

| 16 00 00 | Окончательная отделка и Влажно-тепловая обработка изделия | 1–5 | 100 |

| 17 00 00 | Контрольно – установочные операции | 1–5 | 100 |

2. Характеристика материалов и режимов обработки

В соответствии с выбором вида одежды и основными требованиями к пакету, осуществляется выбор материала (основных, подкладочных и других).

Краткая технологическая характеристика выбранных материалов, составляющих каждого изделия, представляется в таблице 1 в соответствии с прейскурантом и другой нормативной документацией.

Таблица 2. Характеристика материалов

| Наименование продукции | Артикул |

ГОСТ ОСТ ТУ ТО |

Краткая техническая характеристика | Содержание шерсти, % | Номер группы материалов по Прейскуранту №Б 0 (01–15) | ||||||

| Ширина |

Поверхностная плотность, г/м2 |

Волокнистый состав, линейная плотность, текс | Плотность, количество нитей на 10 см | ||||||||

| основа | уток | по основе | по утку | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | |

| Основные материалы | |||||||||||

| Костюмная «Аллегория» | 1248 | ТО 17/58–404–81 РСФСР | 142 | 290 | 25 х 2 (40/2) | 25 х 2 (40/2) | 324 | 203 | 100 | II | |

| Ткань плательно-костюмная (креп) «Камея» | 1157 | ТО17/58–435–81 РСФСР | 142 | 222 | 25 х 2 (40/2) | 25/40 | 293 | 242 | 100 | II | |

| Костюмная «Зодиак» | 1342 | ТО 17/58–434–81 РСФСР | 142 | 295 | 19 х 2 (52/2) | 19х2 (52/2) | 433 | 295 | 100 | II | |

| Костюмная «Симрт» | 23258 | ТО 17/8–228–73 РСФС32142Р | 152 | 278 | 25 х 2 (40/2) (40% ВНит) | 303 | 217 | 23 | II | ||

| Ткань костюмная «Ванагак» | 23293 | ТО 17/4019–81 ЛитССР | 142 | 284 | 25 х 2 (40/2) | 305 | 228 | 66 (34% ВПэф) | II | ||

| Ткань костюмная «Тандрис» | 23291 | ТО 17/-4013–81 ЛитССР | 142 | 247 | 25 х 2 (40/2) | 283 | 243 | 66 (34% ВПэф) | II | ||

| Подкладочные материалы | |||||||||||

| Подкладочная ткань | 3219 | ТУ 17 Лит 176–66 | 140 | 146 | 16,67 (60) Нвис | 622 | 314 | - | - | - | |

| 52114 | ТУ 17 Гос.4617–71 | 95 | 54 | 6,67/150 НК 550 круч | 6,67/150 НК 220 круч | 497 | 332 | - | 1514 | 034 | |

| Подкладочная ткань | 32144 | ТУ 17 РФ 3118–69 | 140 | 140 | НВис 11,11 (90) | ННУ 16,67 (60) | 802 | 285 | - | - | - |

| Прокладочные материалы | |||||||||||

| Прокладочный с клеевым покрытием | 935507 | - | 90 | 100 | Ввис 50 ВН-50 | Ввис 50 ВН-50 | 100 | 100 | - | - | - |

| Кромочная бязь | 176 | - | 90 | 138 | 25 ВХ | 25 ВХ | - | - | - | - | - |

Таблица 3. Режимы склеивания деталей и узлов одежды с прокладочными материалами с клеевым покрытием

| Материалы | Режимы склеивания | |||

| верха | прокладочные | температура, °С | усилие прессования, мПа | время, с |

| Шерстяные и полушерстяные пальтовые |

Типа арт. 6707Н1, 7175Н1, 7111–5, 516 (ГДР), 935507 Типа арт. 276Н1, клеевая паутинка |

140–150 160–170 150–160 |

0,03–0,05 - 0,04–0,05 |

15–20 20–30 20–30 |

| Шерстяные и полушерстяные пальтовые и костюмные |

Типа арт. 75088, 86064, 86040, 935501, 935556, клеевая паутинка |

140–150 | 0,03–0,05 | 15–30 |

| Шерстяные и полушерстяные костюмные, шёлковые, х/б, льняные с другими волокнами |

Типа арт. 337Н1, 338Н1 клеевая паутинка |

160–170 140–150 |

- 0,03–0,05 |

15–30 15–30 |

Таблица 4. Режимы влажно-тепловой обработки материалов на электропаровых прессах

| Вид материала | Температура прессующей поверхности, °С | Усилие прессования, КПа | Время, с | |||

| Пропаривания | Прессования | Отпаривания | Вакуумного отсоса | |||

| Чистошерстяная костюмная | 170 | 40–120 | 5 | 5 | - | 4 |

| полушерстяная костюмная с лавсаном | 140 | 30–120 | 5 | 3–7 | - | 4 |

| полушерстяная костюмная с капроном | 120 | 30–100 | 5 | 3–7 | - | 3 |

| полушерстяная с нитроном | 140 | 40–120 | 5 | 5 | - | 4 |

Таблица 5. Режимы влажно-тепловой обработки материалов на электрическом оборудовании

| Вид материала | Температура обработки, °С | Масса утюга, кг | Усилие прессования, мПа | Время обработки, с | ||

| на прессе | утюгом | на прессе | утюгом | |||

| Чистошерстяная костюмная | 170 | 170 | 4–6 | 40–120 | 5–12 | 30 |

| полушерстяная костюмная с лавсаном | 140 | 150 | 4–6 | 30–120 | 10–25 | 30 |

| полушерстяная костюмная с капроном | 120 | 130 | 4–6 | 30–100 | 10–15 | 20–30 |

| полушерстяная с нитроном | 140 | 150 | 4–6 | 40–120 | 10–15 | 40–60 |

| подкладочная ацетатно-вискозная | - | 130 | 3–5 | - | - | 10–20 |

| подкладочная вискозно-капроновая | - | 140 | 3–5 | - | - | 10–20 |

Таблица 6. Режимы влажно-тепловой обработки материалов электропаровым утюгом

| Вид материала | Температура утюжильной поверхности, °С | Время обработки, с |

| Чистошерстяная костюмная | 170 | 30–40 |

| полушерстяная костюмная с лавсаном | 140 | 20–30 |

| полушерстяная костюмная с капроном | 120 | 20–30 |

| полушерстяная с нитроном | 140 | 20–30 |

Таблица 7. Технические требования к ручным стежкам и строчкам

| Кодовое обозначение | Операция | Длина стежка, мм | Количество стежков в 10 мм | Ассортимент швейных ниток | |||

| Результирующая линейная плотность | |||||||

| хлопчатобумажные, № | армированные, текс | из натурального шёлка, текс | и др. | ||||

| 220 | Выполнение строчек временного скрепления | 5–10 | 1 | 50,40 | - | - | - |

| 219 | Намётывание с посадкой ткани | - | 0,5–1,0 | 50,40 | - | - | - |

| 201 | Намётывание без посадки ткани | - | 2,0–1,0 | 50,40 | - | - | - |

| 209 | Вымётывание | - | 0,3–1,0 | 50,40 | - | - | - |

| 202 | Закрепочная | 2–3 | - | 20,30 | - | - | - |

| 202 | Пуговичная | - | - | - |

65 ЛХ-1 44 ЛХ-1 сложенная вдвое |

- | - |

Таблица 8. Технические требования к машинным стежкам и строчкам

| Кодовое обозначение | Изделия швейные и материалы | Строчки | Количество стежков в 10 мм строчки | Ассортимент швейных ниток | |||||

| результирующая линейная плотность, текс | Условн. номер | ||||||||

| хлопчатобумажные | армированные | полиэфирные | полиамидные | из натурального шёлка | полиамидные из мононити | ||||

| 301 | Верхняя одежда шерстяные и полушерстяные ткани | стачивающая | 4–5 | - | 45ЛЛ, 36ЛХ, | 22ЛЛ, 33ЛЛ | - | - | - |

|

401 505 504 512 |

стачивающая | 4–5 | - | 36ЛХ, 35ЛЛ | 22ЛЛ, 33ЛЛ | - | - | - | |

|

503 505 |

обмёточная | 2–3 | - | 25ЛХ, 25ЛЛ, | 22Л (25,4 текс) | - | - | - | |

|

103 320 |

подшивочная | 2–3 | - | 36ЛХ, 35ЛЛ | 22ЛЛ, 33ЛЛ | - | - | - | |

|

301 304 |

закрепочная | В автоматическом режиме | - | 35ЛЛ | 22ЛЛ, 33ЛЛ | - | - | - | |

3 Выбор методов обработки и характеристика оборудования

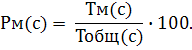

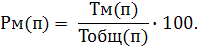

Снижение затрат времени, %, рассчитывают по формуле

![]()

Повышение производительности труда, %, рассчитывается по формуле:

![]()

Степень механизации обработки узла, %, определяют путём расчёта процента механизированных работ при данных методах обработки узла (для существующего и проектируемого отдельно):

![]()

Степень механизации обработки узла для существующего метода:

Степень механизации обработки узла для проектируемого метода:

Таблица 9. Техническая последовательность обработки низа рукавов притачной манжетой

| Номер операции по сборнику | Содержание операции | Специальность | Разряд работы | Затраты времени, мин, на метод | Оборудование, приспособления, инструменты | |

| Существующий | Проектируемый | |||||

| 843 | Продублировать манжет | У | 2 | 2,4 | 2,4 | Утюг весом 6 кг, пульверизатор |

| 845 | Наметать манжету на подманжету | Р | 2 | 3,75 | - | Игла, напёрсток, ножницы |

| б/н | Стачать манжету и подманжету | М | 2 | 0,52 | - | Машина 1022-М кл, ножницы |

| 840 | Стачать боковые срезы манжет | М | 2 | 0,89 | 0,89 | Машина 1022-М кл, ножницы |

| 847 | Удалить нитки намётывания манжеты на подманжету | Р | 1 | 0,714 | - | Колышек, ножницы |

| 848 | Подрезать швы обтачивания манжет в углах | Р | 1 | 0,806 | 0,806 | Ножницы |

| 849 | Вывернуть манжеты на лицевую сторону | Р | 1 | 0,824 | 0,824 | - |

| 851 | Приутюжить манжеты | У | 2 | 2,4 | 2,4 | Утюг весом 6 кг, пульверизатор |

| 850 | Выметать низ манжет | Р | 2 | 5,37 | - | Игла, напёрсток, ножницы |

| Б/н | Проложить отделочную строчку по низу манжет | М | 2 | 3,3 | 3,3 | Машина 1022-М кл, ножницы |

| 853 | Удалить нитки вымётывания манжет | Р | 1 | 0,977 | - | Колышек, ножницы |

| Р | 1 | - | 0,354 | Колышек, ножницы | ||

| 869 | Приметать манжеты к низу рукава | Р | 2 | 3,51 | - | Игла, напёрсток, ножницы |

| б/н | Приметать манжеты к низу рукава и к низу подкладки рукава одновременно | СМ | 2 | - | 1,84 | Машина 2222 кл., ножницы |

| 870 | Притачать манжеты к низу рукавов | М | 2 | 1,66 | - | Машина 1022-М кл., ножницы |

| 871 | Удалить нитки примётывания манжет | Р | 1 | 0,694 | 0,694 | Колышек, ножницы |

| Б/Н | Приметать манжет к подкладке рукава | Р | 2 | 3,57 | - | Игла, напёрсток, ножницы |

| Б/Н | Притачать манжеты к низку подкладки рукава | М | 2 | 1,66 | - | Машина 1022 кл., ножницы |

| 871 | Удалить нитки примётывания манжет к подкладке рукава | Р | 1 | 0,694 | - | Колышек, ножницы |

| 829 | Приутюжить рукав в готовом виде | У | 2 | 2,4 | 2,4 | Утюг весом 8 кг, ножницы |

| ИТОГО | 36,139 | 15,908 | ||||

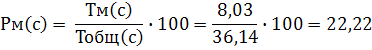

Рассчитываем сокращения затрат времени, повышение производительности и степень механизации обработки узла для описанного выше метода по формулам:

![]()

![]()

Таблица 10. Технологическая последовательность обработки борта

| Номер операции по сборнику | Содержание операции | Специальность | Разряд работы | Затрата времени, мин, на метод | Оборудование, приспособления, инструменты | |

| существующий | проектируемый | |||||

| 554–55а | Проложить прокладку с односторонним клеевым покрытием | У | 1 | 0,950 | 0,950 | Утюг, пульверизатор |

| 584 | Наметать подборта на борта полочек в изделиях с застёжкой доверху | Р | 4 | 7,020 | - | Игла, напёрсток, ножницы |

| 585 | Сутюжить посадку намётанных подбортов | У | 4 | 2,900 | - | Утюг, пульверизатор |

| 586 | Обмелить углы лацкана для обтачивания | Р | 3 | 0,935 | - | Лекала, мел |

| 587 | Обтачать лацканы и борта полочек с намётанными подбортами | М | 4 | 5,290 | - | Машина 1022-М кл., ножницы |

| 589 | Удалить нитки намётывания подбортов | Р | 1 | 1,520 | - | Колышек, ножницы |

| б/н | Приметать подкладку к подбортам | Р | 2 | 5,03 | 5,03 | Игла, напёрсток, ножницы |

| б/н | Притачать подкладку к подбортам | М | 3 | 1,7 | 1,7 | Машина 1022-М кл., ножницы |

| 871 | Удалить нитки примётывания | Р | 1 | 0,694 | 0,694 | Колышек, ножницы |

| 561 | Выметать край борта | Р | 2 | 7,35 | - | Игла, напёрсток, ножницы |

| 563 | Проложить отделочную строчку по краю борта | М | 2 | 4,2 | 4,2 | Машина 1022-М кл., ножницы |

| 853 | Удалить нитки вымётывания подбортов | Р | 1 | 0,977 | - | Колышек, ножницы |

| 829 | Приутюжить борт в готовом виде | У | 2 | 2,7 | 2,7 | Утюг весом 8 кг, ножницы |

| ИТОГО: | 41,27 | 15,27 | ||||

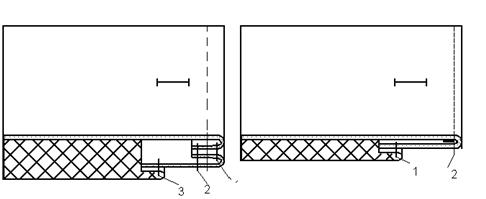

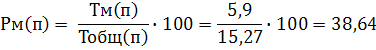

Рассчитываем сокращения затрат времени, повышение производительности и степень механизации обработки узла для описанного выше метода по формулам:

![]()

![]()

Таблица 11. Технологическая последовательность обработки накладного кармана

| Номер операции по сборнику | Содержание операции | Специальность | Разряд работы | Затраты времени, мин, на метод | Оборудование, приспособления, инструменты | |

| Существующий | Проектируемый | |||||

| 404 | Проложить кромку из материала с односторонним клеевым покрытием по верхнему краю карманов (со стороны припуска по намеченной линии) | У | 3 | 1,09 | 1,09 | Утюг весом 6 кг, пульверизатор |

| 405 | Притачать подкладку к припуску на подгиб верхнего края накладных карманов | М | 2 | 0,976 | 0,976 | Машина 1022-М кл., ножницы |

| 406 | Перегнуть верхний край накладных карманов на лицевую сторону по намеченной линии и наметать верх кармана на подкладку по боковым сторонам и низу, посаживая основную ткань в углах или закруглённых краях карманов, оставляя пропуск в строчке | Р | 2 | 3,28 | - | Игла, напёрсток, ножницы |

| 407 | Обтачать накладной карман по боковым сторонам и низу, оставляя пропуск строчки по низу кармана | М | 2 | 1,90 | - | Машина 1022 кл., ножницы |

| 408 | Удалить нитки намётывания накладных карманов на подкладку | Р | 1 | 0,825 | - | Колышек, ножницы |

| 409 | Подрезать шов обтачивания кармана и вывернуть карман на лицевую сторону, выправляя овальные края | Р | 1 | 1,91 | - | Колышек, ножницы |

| 410 | Выметать края накладных карманов, образуя кант из основной ткани | Р | 3 | 5,25 | - | Машина 222 кл., ножницы |

| 411 | Подшить пропуск в строчке | Р | 2 | 1,13 | - | Игла, напёрсток, ножницы |

| 403 | Прострочить верхний край накладных карманов | М | 3 | 1,34 | 1,34 | Машина 1022-М кл., откидная линейка-направитель, ножницы |

| 412 | Приутюжить накладной карман | У | 2 | 2,53 | 2,53 | Утюг весом 6 кг, пульверизатор |

| 500 | Приколоть подкладку накладного кармана к полочке верха, отгибая карман из основной ткани | Р | 2 | - | 1,08 | Булавки |

| 501 | Притачать подкладку кармана к полочке по боковым сторонам и низу | М | 2 | - | 2,79 | Машина 1022 кл., ножницы |

| 502 | Удалить булавки | Р | 1 | - | 0,687 | - |

| 494 | Наметать накладной карман на полочку по боковым и нижнему краям | М | 3 | 3,73 | 3,73 | Игла, напёрсток, ножницы |

| 495 | Настрочить накладной карман на полочку по боковым и нижнему краям | М | 3 | 3,96 | 3,96 | Машина 1022 кл., лапка с направляющей линейкой, ножницы |

| 497 | Удалить нитки намётывания накладного кармана | Р | 1 | 1,05 | 1,05 | Колышек, ножницы |

| Итого: | 28,97 | 19,23 | ||||

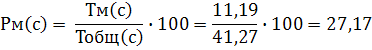

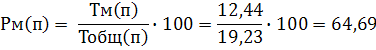

Рассчитываем сокращения затрат времени, повышение производительности и степень механизации обработки узла для описанного выше метода по формулам:

![]()

![]()

![]()

Таблица 12. Технологическая последовательность обработки прорезного кармана с клапаном

| № операции по сборнику | Содержание операций | Специальность | Разряд работ | Затрата времени, мин, на метод | Оборудование, приспособления, инструменты | ||

| существующий | проектируемый | ||||||

| 275 | Соединить прокладку из материалов с односторонним клеевым покрытием с клапаном | У | 2 | 0,595 | 0,595 | Утюг | |

| 276а-1 | Сметать клапаны с подклапанами | Р | 2 | 2,25 | - | Игла, напёрсток, ножницы | |

| 276 | Обтачать клапаны с подклапанами из подклада без предварительного смётывания | М | 2 | - | 2,41 | Машина 1022-М кл, ножницы | |

| 276а-2 | Обтачать клапаны | М | 2 | 1,52 | - | Машина 1022-М кл, ножницы | |

| 277 | Подрезать швы в углах клапанов и вывернуть клапаны на лицевую сторону | Р | 1 | 0,908 | 0,908 | Колышек, ножницы | |

| 278 | Выметать клапаны | Р | 3 | 1,76 | 1,76 | Игла, наперсток, ножницы | |

| 279 | Приутюжить клапаны после выметывания | У | 2 | 1,01 | 1,01 | Утюг | |

| 281 | Удалить нитки выметывания клапанов | Р | 1 | 0,261 | 0,261 | Колышек, ножницы | |

| 282 | Наметить линию притачивания на клапанах | Р | 2 | 0,784 | 0,784 | Мел, линейка | |

| 291 | Восстановить места расположения карманов | Р | 3 | 0,784 | 0,784 | Мел, линейка | |

| 292 | Проложить долевики из материала с односторонним клеевым покрытием с изнанки полочек | У | 1 | 1,09 | 1,09 | Утюг | |

| 293 | Притачать клапаны к полочкам | М | 4 | 1,87 | 1,87 | Машина 1022-М кл, ножницы | |

| 294 | Притачать обтачки к полочкам | М | 4 | 1,87 | 1,87 | Машина 1022-М кл, ножницы | |

| 295 | Разутюжить швы притачивания обтачек | У | 3 | 1,75 | - | Утюг | |

| б/н | Заутюжить швы притачивания обтачек | У | 3 | - | 1,60 | Утюг | |

| 296 | Прорезать отверстие для карманов | Р | 3 | 1,76 | 1,76 | Ножницы | |

| 297 | Вывернуть обтачки наизнанку и выметать кант | Р | 3 | 2,09 | 2,09 | Игла, наперсток, ножницы | |

| 298 | Прострочить нижние края боковых карманов в шов притачивания обтачек | М | 3 | 1,72 | 1,72 | Машина 1022-М кл, ножницы | |

| 299 | Притачать подзоры с мешковиной к швам притачивания клапанов | М | 3 | 1,87 | 1,87 | Машина 1022-М кл, ножницы | |

| 300 | Скрепить углы карманов двойной обратной строчкой и стачать мешковину боковых карманов | М | 2 | 2,46 | 2,46 | Машина 1022-М кл, ножницы | |

| 308 | Приутюжить карманы | У | 3 | 2,65 | 2,65 | Утюг | |

| Итого: | 29 | 27,49 | |||||

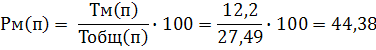

Рассчитываем сокращения затрат времени, повышение производительности и степень механизации обработки узла для описанного выше метода по формулам:

![]()

![]()

![]()

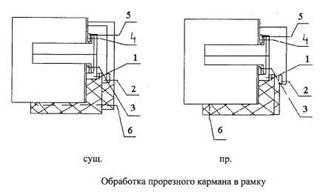

Таблица 13. Технологическая последовательность обработки прорезного кармана в рамку

| Номер операции по сборнику | Содержание операции | Специальность | Разряд работ | Затрата времени, мин, на метод | Оборудование, приспособления, инструменты | |

| Существующий | Проектируемый | |||||

| 360 | Наметить линии притачивания обтачек на полочках с лицевой стороны | Р | 3 | 1,06 | 1,06 | Мел, линейка, сантиметровая лента |

| 371 | Заутюжить обтачки по линии сгибы | У | 1 | 2,17 | 2,17 | Утюг весом 6 кг, пульверизатор |

| 364 | Приметать мешковину к обтачкам карманов | Р | 2 | 2,53 | - | Игла, напёрсток, ножницы |

| 365 | Притачать мешковину к обтачкам кармана | М | 1 | 1,02 | 1,02 | Машина 1022-М кл., ножницы |

| 366 | Удалить нитки примётывания | Р | 1 | 0,982 | - | Колышек, ножницы |

| 265 | Приметать подзоры к мешковинам кармана | Р | 1 | 1,06 | - | Игла, напёрсток, ножницы |

| 266 | Притачать подзоры к мешковине | М | 1 | 0,37 | 0,37 | Машина 1022 кл., ножницы |

| 267 | Удалить нитки примётывания | Р | 1 | 0,982 | - | Колышек, ножницы |

| 291 | Восстановить расположение карманов | Р | 3 | 0,784 | 0,784 | Мел, линейка, сантиметровая лента |

| 361а-1 | Приметать обтачки к полочке изделия | Р | 2 | 2,53 | 2,53 | Игла, напёрсток, ножницы |

| 361а-2 | Притачать обтачки к полочкам | М | 4 | 2,26 | 2,26 | Машина 1022 кл., ножницы |

| 361а-3 | Удалить нитки примётывания | Р | 1 | 0,982 | 0,982 | Колышек, ножницы |

| 362 | Разутюжить швы притачивания обтачек | У | 3 | 2,11 | 2,11 | Утюг весом 6 кг, пульверизатор |

| 296 | Прорезать отверстия для карманов | Р | 3 | 1,76 | 1,76 | Ножницы |

| 297 | Вывернуть обтачки на изнанку и выметать | Р | 3 | 2,09 | 2,09 | Игла, напёрсток, ножницы |

| 299 | Притачать подзоры к швам притачивания верхних обтачек | М | 3 | - | 1,87 | Машина 1022 кл., ножницы |

| Б/з (299–3) | Притачать подзоры с подкладкой к швам притачивания верхних обтачек | М | 3 | 1,87 | - | Машина 1022 кл., ножницы |

| 341 |

Скрепить углы карманов и стачать мешковины: с двух сторон с трёх сторон |

М М |

2 2 |

- 2,30 |

1,53 - |

Машина 1022 кл., ножницы |

| 308 | Приутюжить карманы в готовом виде |

Пр У |

3 3 |

- 2,65 |

1,67 - |

Пресс Cs-363, пульверизатор Утюг весом 6 кг, пульверизатор |

| ИТОГО | 29,51 | 22,206 | ||||

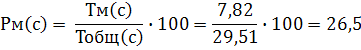

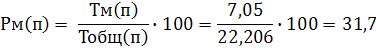

Рассчитываем сокращения затрат времени, повышение производительности и степень механизации обработки узла для описанного выше метода по формулам:

![]()

![]()

Таблица 14. Характеристика швейных машин

| Назначение машины | Тип или класс машины, фирма изготовитель | Тип стежка |

Максимальная частота вращения главного вала, мин.-1 |

Длина стежка, мм | Исполнительный орган механизма перемещения материала | Иглы (ГОСТ 22249–82) | Вид обработки материала | Толщина вшиваемого пакета материалов, мм | Дополнительные данные |

| Стачивание деталей швейных изделий | 1022-М «Промшвеймаш», г. Орша |

301 2х ниточный челно чный |

4500 | 1,7–5 | Нижняя зубчатая рейка | Тип 0203 №90–110 |

Ткани пальтовые, плащевые и тд. |

5 |

Централизованная смазка механизмов, автоматическое устройство для наматывания ниток на шпульку |

| Обмётывание фигурных петель с глазком на верхней одежде | 62761–837 «Минерва» |

304 2х ниточный цепной |

600 | Длина петли 13–35 мм, ширина кромки петли 2,3–3,4 мм | - |

Тип 0277 №90–110 |

Ткани пальтовые, плащевые и тд |

- | - |

Таблица 15. Характеристика прессового оборудования

| Марка (тип), фирма изготовитель | Назначение | Усилие прессования, мПа | Тип привода | Вид нагрева подушек |

Температура нагрева подушки, оС |

||

| верхней | нижней | верхней | нижней | ||||

| CS-371 | Выполнение дублирования деталей, приутюживания и других оперций ВТО | 0,02 | Электромеханический | Электрический | Паровой | 80–250 | 105–110 |

Таблица 16. Характеристика гладильных столов и утюгов

| Оборудование, предприятие-изготовитель | Назначение | Тип нагрева поверхности | Температу-ра нагрева поверхнос-ти |

Время разог-рева, мин |

Масса, кг |

|

Электропаровой утюг. Орловский машиностро-ительный завод |

Выполнение внутрипроцессной ВТО | Трубчатый электронагреватель | 100 ÷ 240 | 10 | 2,5 |

|

Пресс пневматический универсальный с плоской универсальной подушкой – CS – 371 «Паннония» в комплекте со столом CS – 394 Е |

Выполнение внутрипроцессной ВТО | Электропаровой с индивидуальным малогабаритным паронагревателем | 200 | - | 50 (вмес-те со сто-лом) |

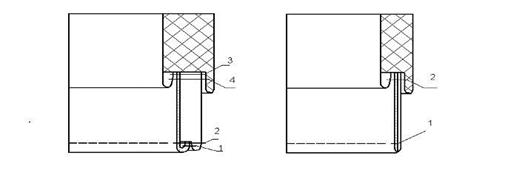

Таблица 17. Приспособления малой механизации

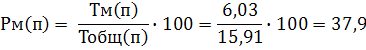

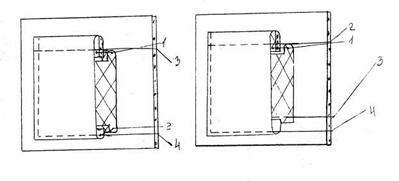

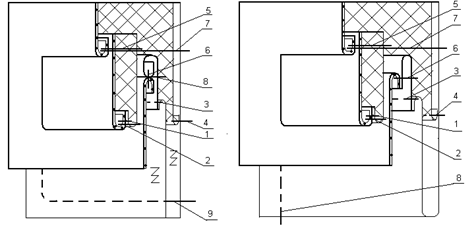

| Наименование и назначение приспособления | Марка (номер) | Схема шва |

| Лапка с бортиком для настрачивания накладных карманов, соединение деталей и выполнение отделочной строчки без подгибания | 1–53 |

|

| откидная 2 рожковая линейка, для прокладывания отделочных строчек | 1–2 |

|

4 Составление технологической последовательности изготовления изделия

Таблица 18. Расчёт эффективности проектируемых мероприятий

| Наименование узла или операции | Средневзвешенная затрата времени на обработку, мин | Повышение производительности труда по узлу, % | Снижение затрат времени, % | Степень механизации обработки, %, при методах | ||||||

| Всего по узлу | в.т.ч. за счёт | |||||||||

| существующего метода | проектируемого метода | замены ручных операций машинными | применения клеевых материалов | технологичных конструкций | замены оборудования | существующем | проектируемом | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| Обработка низа рукава притачной манжетой | 36,139 | 15,908 | 127,15 | 55,98 | 22,22 | 37,9 | ||||

| Обработка накладного кармана | 5,794 | 3,847 | 50,65 | 33,62 | 41,11 | 64,69 | ||||

| Обработка борта | 33,013 | 12,219 | 170,27 | 63 | 27,17 | 38,64 | ||||

| Обработка прорезного кармана с клапаном | 5,8 | 5,498 | 5,5 | 5,2 | 39 | 44,38 | ||||

| Обработка прорезного кармана в рамку | 5,902 | 4,411 | 32,9 | 24,8 | 26,5 | 31,7 | ||||

| Итого по изменяемым узлам | 86,648 | 41,883 | 106,88 | 51,66 | 156 | 217,31 | ||||

| Итого по неизменяемым узлам | 472,4 | 472,4 | ||||||||

| Всего по изделию | 559,055 | 514,32 | 8,697 | 8,001 | ||||||

5. Оценка качества обработки узла одежды и выбор объектов контроля

В данном курсовом проекте исследуется оценка качества обработки прорезного кармана с клапаном, так как обработка этого узла – процесс трудоёмкий и качественное его изготовление оказывает значительное влияние на внешний вид изделия.

Для выявления влияния той или иной технологической операции на формирование качества узла изделия выбранным методом обработки и установления объектов контроля качества в технологическом процессе применяют экспериментальный метод.

Для этой цели из технологической последовательности на обработку узла выбраны 6 наиболее важных операций, которые в большей степени влияют на качество обработки.

1. Обтачать клапаны (разряд 2);

2. Выметать клапаны (разряд 3);

3. Притачать клапаны (разряд 4);

4. Приутюжить клапаны после вымётывания (разряд 2);

5. Восстановить места расположения карманов (разряд 3);

6. Скрепить углы карманов двойной обратной строчкой (разряд 2).

Эти операции были предоставлены пяти экспертам (студенты 4 курса) для оценки влияния их проведения на качество узла изделия.

Полученные данные обрабатываются с помощью метода априорного ранжирования, основанного на методах ранговой корреляции. При ранжировке эксперт располагает операции в порядке, который представляется ему наиболее рациональным, и приписывает каждому из них числа-ранги. Р=1 – наиболее важная операция, Р=n, где n – число обсуждаемых операций, – наименее значимая операция. Если несколько операций одинаковы по значимости, им приписывают одинаковые ранги. Тогда операциям, поделившим между собой какое-либо место присваивают ранг со средним значением.

После нормальной ранжировки составляют матрицу рангов, когда собирают данные всех экспертов:

Таблица 19. Матрица рангов

| Шифр эксперта | Операции | Сумма | Tj | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | |||

| 1 | 4 | 6 | 5 | 1 | 3 | 2 | 21 | - |

| 2 | 3 | 5 | 4 | 1 | 6 | 2 | 21 | - |

| 3 | 3 | 6 | 4 | 5 | 1,5 | 1,5 | 21 | - |

| 4 | 1 | 5 | 2 | 6 | 4 | 3 | 21 | - |

| 5 | 3,5 | 6 | 5 | 3,5 | 1 | 2 | 21 | 6 |

| Si | 14,5 | 28 | 20 | 16,5 | 15,5 | 10,5 | 105 | 6 |

| Si-S | -3 | 10,5 | 2,5 | -1 | -2 | -7 | - | - |

|

(Si-S)2 |

9 | 110,25 | 6,25 | 1 | 4 | 49 | 179,5 | - |

| mn-Si | 15,5 | 2 | 10 | 13,5 | 14,5 | 19,5 | 75 | - |

| Ji | 0,21 | 0,03 | 0,13 | 0,18 | 0,19 | 0,26 | 1,00 | - |

|

jic |

0,31 | - | - | - | 0,29 | 0,4 | 1,00 | - |

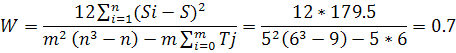

Коэффициент конкордации составляет:

Таблица 20. Объекты операционного контроля

| Наименование операций | Вид работы | Разряд работы | Затрата времени, мин |

| Обтачать клапаны | М | 2 | 1,52 |

| Восстановить места расположения карманов | Р | 3 | 0,784 |

| Скрепить углы карманов двойной обратной строчкой | М | 2 | 2,46 |

Заключение

В ходе изучения темы курсовой работы «Выбор и оценка эффективности методов обработки женского жакета на подкладке, изготовленного на предприятии индустрии моды» был рассмотрен весь технологический процесс изготовления в условиях индивидуального производства, начинающийся с выбора моделей и заканчивающийся оценкой качества готового изделия с расчётом экономической эффективности изготовления изделия по проектируемому методу. Весь технологический процесс включает такие важные этапы, как:

- описание технологического процесса изготовления изделия (составление графической модели подготовки условного изделия к примерке и дошива изделия);

- выбор материалов и режимов оборудования в соответствии с проектируемым видом изделия и его назначением;

- оценка свойств и характеристик рекомендуемых материалов и выбранные в соответствии с этим режимы и параметры обработки изделия;

Наиболее важным этапом проектирования является этап выбора таких методов обработки изделия, позволяющих снижать затраты времени, повышать производительность труда и степень механизации производства, влияющих на экономическую эффективность использования в технологическом процессе новейшего оборудования, прогрессивных методов обработки, клеевых материалов, так как всё это в совокупности определяет уровень качества изготовленных изделий.

Заключительным этапом курсовой работы является составление технологической последовательности обработки условного изделия и экспертная оценка качества обработки.

Библиографический список

1. Л.В. Антонина, З.Е. Нагорная. Технология швейных изделий. Методические указания к выполнению курсовой работы.–Омск: ОГИС, 2000 г. 40 с.

2. Прейскурант №Б 01 (01–15) на изготовление швейных изделий по индивидуальным заказам населения. Часть III. Отделочные работы, выполняемые на швейных предприятиях. Утв. Госкомцен СССР от 08.02.84. – М.: Прейскурантиздат, 1984. –96 с.

3. Прейскурант №Б 01 (01–15) на изготовление швейных изделий по индивидуальным заказам населения. Части I, II. Утв. Госкомцен СССР от 08.02.84. – М.: Прейскурант издат, 1986. –46 с.

4. А.И. Назарова, И.А. Куликова, А.Б. Савостицкий. Технология швейных изделий по индивидуальным заказам. – М.: Легпромбытиздат, 1986.-336 с.

5. А.В. Савостицкий, Е.Х. Меликов. Технология швейных изделий. – М.: Лёгкая и пищевая промышленность, 1982.-440 с.

6. Типовые нормы времени на технологические операции пошива мужской и женской верхней одежды по индивидуальным заказам при организации работ с разделением труда. – М.: НИИ труда, 1980.-400 с.

7. Б.А. Бузов, Т.А. Модестова, Н.Д. Алыменкова. Материаловедение швейного производства. – М.: Лёгкая индустрия, 1978.-480 с.

8. В.В. Исаев. Оборудование швейных предприятий. – М.: Лёгкая и пищевая промышленность, 1983.-232 с.

9. И.С. Зак, И.К. Горохов и др. Справочник по швейному оборудованию. – М.: Лёгкая индустрия, 1981.-272 с.

© 2009 База Рефератов