Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Отчет по практике: Процесс производства труб из ПЭ методом экструзии

Отчет по практике: Процесс производства труб из ПЭ методом экструзии

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Государственный Технический Университет

Технологический Институт

Кафедра химической технологии

Отчет по преддипломной практике

На тему:

«Процесс производства труб из ПЭ методом экструзии».

Выполнил: студент гр..

Проверил: проф.

2009

Введение

Еще 20 лет назад полиэтиленовые коммуникации стали символом надежности и долговечности, вытесняя хрупкие и ненадежные металлические трубы.

Газификация считается приоритетным направлением, способствующим стабилизации социально-экономического положения края, решению вопросов обеспечения населения газом теплом, улучшению экологической обстановки.

Строительство газопроводов на основе полиэтилена - это техническое решение, позволяющее радикальным образом решить проблемы надежности и долговечности коммуникаций, сократив при этом затраты как на монтаж, так и поддержание работоспособности в процессе эксплуатации.

Анализ сравнительных характеристик затрат при строительстве газопровода из стальных и полиэтиленовых труб показывает, что:

1. Газопроводы из полиэтиленовых труб при строительстве дешевле втрое, не нужна изоляция, упрощается технология соединения труб и их укладка в траншеи.

2. Время строительства полиэтиленовых газопроводов сокращается по сравнению со стальными в 10 раз.

3. Пропускная способность полиэтиленовой трубы на 25-30% выше, чем у стальной такого же диаметра.

4. Гарантийный срок службы газопроводов из ПЭ труб около 100-150 лет, против 25-30 лет - из стальных.

5.При эксплуатации ПЭ газопроводов отпадает необходимость в осуществлении мероприятий по антикоррозийной защите.

Процесс производства труб из ПЭ методом экструзии прост, производителен, более экономичен, чем производство металлических груб с точки зрения затрат электроэнергии: на 1 тонну ПЭ труб расход в 3-7 раз ниже затрат на 1 тонну металлических труб.

Выпуск ПЭ труб организован по технологии, учитывающей передовые идеи и мировой опыт в области переработки полимерных материалов.

Характеристика сырья и вспомогательных материалов

Трубы изготавливаются из полиэтилена низкого давления средней плотности ПЭ 80 Б марки 275 (производитель ОАО "Казаньоргсинтез") и марки F 3802 (производитель ООО «Ставролен»).

Гранулированный полиэтилен поступает на производство в полиэтиленовых мешках с сертификатом качества с предприятия изготовителя.

Использование вторичного полиэтилена для производства газопроводных труб недопустимо.

Полиэтилен выпускается в виде гранул черного цвета. Гранулы в пределах одной партии должны быть одинаковой геометрической формы и размер их во всех направлениях должен быть от 2 до 5 мм. Допускаются гранулы с отклонениями по геометрической форме и размерам не менее 2 мм и свыше 5 до 8 мм включительно. Массовая доля, которых не должна превышать для каждого размера 1,0% от партии.

Показатели качества полиэтилена должны соответствовать требованиям, указанным в таблице 1.

Таблица 1

| Наименование показателя | Значение | Метод испытания |

| 1 | 2 | 3 |

|

1.Плотность, г/см3 при 20°С при 23°С |

0,948-0,953 0,946-0,951 |

По ГОСТ 15139-69 и ТУ 2243-046-00203521-98 |

|

2.Показатель текучести расплава при 190°С, г/10 мин при нагрузке 49 Н (5 кгс) при нагрузке 212 Н (21,6 кгс) |

0,5-0,7 10-16 |

По ГОСТ 11645-73 и ТУ 2243-046-00203521-98 |

| 3.Разброс показателя текучести расплава в пределах одной партии, %, не более | ±10 | По ТУ 2243-046-00203521-98 |

| 4. Предел текучести при растяжении, МПа, не менее | 17 |

По ГОСТ 11262-80 и ТУ 2243-046-00203521-98 |

| 5. Относительное удлинение при разрыве, %, не менее | 700 |

По ГОСТ 11262-80 и ТУ 2243-046-00203521-98 |

| 6. Массовая доля технического углерода (сажи), %, | 2,0-2,5 |

По ГОСТ 26311-84 и ТУ 2243-046-00203521-98 |

| 7. Тип распределения сажи | 1-2 | По ТУ 2243-046-00203521-98 |

| 8. Массовая доля термостабилизатора, %, не менее | 0,27 | По ТУ 2243-046-00203521-98 |

| 9.Термостабильность при 20°С, мин, не менее | 20 | По ТУ 2243-046-00203521-98 |

| 10.Массовая доля летучих веществ, мг/кг, не более | 350 |

По ГОСТ 26359-84 и ТУ 2243-046-00203521-98 |

| 11 .Стойкость к медленному распространению трещин при 80° С и начальном напряжении в стенке трубы 4 МПа, ч, не менее | 165 |

ПО ГОСТ 24157-80 и 4.12 ТУ 2243-046- 00203521-98 |

| 12. Запах и вкус водных вытяжек, балл, не выше | 1 | ПО ГОСТ 22648-77 и ТУ 2243-046-00203521-98 |

| 13.Стойкость к газовым составляющим при 80°С и начальном напряжении в стенке трубы 2 МПа, ч, не менее | 20 |

По ГОСТ 24157-80 и 4.14 ТУ 2243-046-00203521-98 |

| 14. Минимальная длительная прочность, МПа | 8,0 |

ПоИСО 12162 и ТУ 2243-046-00203521-98 |

| 15.Стойкость к быстрому распространению трещин при 0°С, критическое давление, МПа, не менее | 0,25 | По 4.16 ТУ 2243-046-00203521-98 |

Вспомогательные материалы приведены в таблице 2.

Таблица 2

| Наименование материала | Назначение материала | Обозначение документа |

| 1 | 2 | 3 |

| 1.Сетка металлическая №45 | Фильтрация расплавленного полиэтилена | ГОСТ 3826-82 |

| 2.Ветошь обтирочная | Чистка оборудования | ГОСТ 3826-82 |

|

3.Порошок стиральный 4.Смазка пластичная ГОИ-50П |

Мытье ванн охлаждения Чистка головки экструдера и дорна |

По соответствующей нормативной документации ГОСТ 3276-89 |

| 5.Картон толщиной 3 мм | Изготовление ярлыков |

ГОСТ 3251-91 ГОСТ 7933-89 |

| 6.Перчатки из хлопчатобумажного полотна | Предохранение рук | ГОСТ 5007-87 |

| 7.Рукавицы типа АТ-6 | Предохранение рук | ГОСТ 12.4.010-75 |

| 8.Пластина резиновая толщиной 4 мм | Вырубка уплотнительных колец в ванны охлаждения | ТУ 38.105823-88 |

| 9.Заглушки полиэтиленовые | Для закрытия концов труб | |

| 10.Брус деревянный | Для складирования труб | ГОСТ 8486-86 |

Характеристика производимой продукции

Готовой продукцией являются трубы кольцевого сечения, изготавливаемые из полиэтилена с номинальной длительной прочностью MRS 6,3 МГа (ПЭ 63), MRS 8,0 МПа (ПЭ 80) для подземных газопроводов, транспортирующих горючие газы, предназначенные в качестве сырья и топлива для промышленного и коммунально-бытового использования.

Трубы выпускаются по ГОСТ Р 50838-95 «Трубы из полиэтилена для газопроводов».

Номенклатура выпускаемых предприятием труб указана в таблице 3

Таблица 3

| Наружный диаметр | Толщина стенки | Овальность, не более, мм | ||||||

| SDR-17,6 | SDR-11 | В отрезках | В бухтах, катушках SDR | |||||

| номинал | предельные отклонения | номинал | предельные отклонения | номинал | предельные отклонения | 17,6 | 11 | |

| 32 | +0,3 | - | - | 3,0 | +0,4 | 0,8 | - | 2,0 |

| 63 | +0,4 | - | - | 5,8 | +0,7 | 1,5 | - | 3,8 |

| 110 | +0,7 | 6,3 | +0,8 | 10,0 | +1,1 | 2,2 | 16,5 | 6,6 |

| 160 | +1,0 | 9,1 | +1,1 | 14,6 | +1,6 | 3,2 | 24,0 | 9,6 |

Примечание:

1.Номинальный наружный диаметр соответствует минимальному среднему наружному диаметру.

2.Овальность труб определяют на предприятии-изготовителе.

Трубы должны соответствовать характеристикам, указанным в таблице 4

|

Наименование показателя |

Значение показателя для труб из |

Метод испытания |

||

| ПЭ63 | ПЭ80 | |||

| 1 | 2 | 3 | 4 | |

|

1.Внешний вид поверхности |

Трубы должны иметь гладкие наружную и внутреннюю поверхности. Допускаются незначительные продольные полосы и волнистость, не выводящие толщину стенки трубы за пределы допускаемых отклонений. На наружной, внутренней и торцевой поверхностях труб не допускаются пузыри, трещины, раковины, посторонние включения. Цвет труб - желтый или черный с желтыми продольными маркировочными полосами в количестве не менее трех, равномерно распределенными по окружности трубы. Допускается по согласованию с потребителем изготовление труб без желтых полос. Внешний вид поверхности труб и торцов должен соответствовать контрольному образцу по приложению Е. |

По 8.3 | ||

|

2. Относительное удлинение при разрыве, % не менее |

350 | 350 |

По ГОСТ 11262 и по настоящего стандарта |

|

|

3.Изменение длины труб после прогрева, % не более |

3 | 3 |

По ГОСТ 27078 и по 8.6 настоящего стандарта |

|

|

4. Стойкость при постоянном внутреннем давлении при 20°С, ч, не менее |

При начальном напряжении в стенке трубы 8,0 МПа 100 |

При начальном напряжении в стенке трубы 10,0 МПа 100 |

По ГОСТ 24157 и по 8.7 настоящего стандарта |

|

|

5. Стойкость при постоянном внутреннем давлении при 80°С, % не менее |

При начальном напряжении в стенке трубы 3,5 МПа 165 |

При начальном напряжении в стенке трубы 4,6 МПа 165 |

По ГОСТ 24157 и по 8.7 настоящего стандарта |

|

|

6.Стойкость при постоянном внутреннем давлении при 80°С, ч, не менее |

При начальном напряжении в стенке трубы 3,2 МПа 1000 |

При начальном напряжении в стенке трубы 4,0 МПа 1000 |

По ГОСТ 24157 и по 8.7 настоящего стандарта |

|

|

7.Стойкость к газовым составляющим при 80°С и начальном напряжении в стенке трубы 2 МПа, ч, не менее |

20 | 20 |

По ГОСТ 24157 и по 8.8. настоящего стандарта |

|

| 8.Термоста-бильность труб при 200°С, мин, не менее | 20 | 20 | По 8.9 | |

|

9.Стойкость к быстрому распространению трещин при 0°С для труб номинальной толщиной стенки 15мм или при максимальном рабочем давлении трубопровода более 0,4 МПа для всех диаметров |

МОР /2,4 | МОР/2,4 | По 8,10 | |

|

10. Стойкость к медленному распространению трещин при 80°С для труб номинальной толщиной стенки более 5 мм, час, не менее |

При начальном напряжении в стенке трубы 3,2 МПа 165 |

При начальном напряжении в стенке трубы 4,0 МПа 165 |

По ГОСТ 24157 и по 8.11 |

|

Расчетная масса 1 метра труб приведена в таблице 5.

Таблица 5

|

Номинальный наружный диаметр, мм |

Расчетная масса 1м труб, кг | |

| SDR-17,6 | SDR-11 | |

| 32 | - | 0,276 |

| 63 | - | 1,05 |

| 110 | 2,07 | 3,14 |

| 160 | 4,34 | 6,7 |

Примечания:

1. Расчетная масса 1м труб вычислена при плотности полиэтилена 950 кг/м3 с учетом половины допусков на толщину стенки и средний наружный диаметр.

2. При изготовлении труб плотностью Р, отличающейся от 950 кг/м3, значение, приведенное в таблице, умножают на коэффициент К= Р/950.

Трубы изготавливают в прямых отрезках, бухтах и на катушках. Длина труб в прямых отрезках должна быть от 5 до 24 м с кратностью 0,5 м, предельное отклонение длины от номинальной не более 1%, допускается в партии труб в отрезках до 5 % труб длиной менее 5 м, но не менее 3 м. Допускается по согласованию с потребителем изготовление труб другой длины и предельных отклонений.

Условное обозначение труб состоит из слова «труба»; сокращенного наименования материала (ПЭ 80, где цифра - десятикратное значение MRS), слова «газ» стандартного размерного отношения SDR, тире, номинального диаметра, толщины стенки трубы и обозначения настоящего стандарта.

Описание технологической схемы

1. Хранение полиэтилена.

Гранулированный полиэтилен поступает на производство железнодорожным транспортом в полиэтиленовых мешках. После оформления документации на получение сырья, мешки перевозятся на растаривание и загрузку гранул в бункер. Пустые мешки прессуют в пакеты и обвязывают проволокой. Загрузка в бункеры осуществляется вручную после разрезания одного края мешка при помощи ножа.

Входной контроль полиэтилена не осуществляется из-за отсутствия лаборатории.

Если в зимний период сырье хранится в холодном помещении, то перед переработкой полиэтиленовую крошку выдерживают в помещении цеха не менее 12 часов.

2. Загрузка полиэтилена.

Из расходных емкостей сырье подается пневмотранспортом в сушилку расположенную над экструдером, в которой встроено устройство для подогрева гранул горячим воздухом (70°С). Подогретые гранулы поступают в загрузочную зону цилиндра экструдера.

3.Экструзия трубной заготовки.

Получение трубной заготовки из гранул полиэтилена осуществляется в экструдере, основным рабочим органом которого является шнек, вращающийся в неподвижном обогреваемом цилиндре.

Глубина витков шнека в направлении движения уменьшается. Благодаря взаимодействию рабочей винтовой поверхности и рабочей поверхности цилиндра с поступающими гранулами, последние продвигаются по винтовому каналу в направлении зоны сжатия. По мере продвижения вдоль цилиндра материал прогревается до 220°С. В зоне сжатия происходит его плавление и пластификация, а в последующей зоне дозирования обеспечивается гомогенизация и равномерная подача расплава в головку.

Обогрев экструдера производится при помощи электронагревательных инструментов. (Режимы экструзии приведены в таблице 6). Цилиндр и головка разделены на несколько тепловых зон с самостоятельной автоматической регулировкой температуры в каждой зоне. Для замера температуры используются термопары, установленные в стенке цилиндра и головки.

Для предотвращения перегрева массы цилиндр машины охлаждают при помощи воды и обдува воздуха. В зоне загрузки гранулированного полиэтилена, охлаждаемой водой, поддерживается температура 100±20°С. Это осуществляется во избежании преждевременного оплавления и зависания гранул в загрузочном бункере экструдера. Регулировка охлаждения цилиндра осуществляется автоматически посредством тепловой автоматики.

Формирование трубы происходит в головке экструдера. Трубная оснастка представляет собой экструзионную трубную головку определенного типоразмера, комплектуемую набором матриц, дорнов, калибров для изготовления труб в определенном диапазоне диаметров и толщины стенок. Чистка оснастки осуществляется сразу после съема с экструдера, вручную. Остатки расплава полиэтилена, нагара удаляют с помощью инструмента, изготовленного из цветного металла (латуни, бронзы, меди). Рабочие поверхности оснастки смазывают парафином, протирают ветошью, затем наносят пасту ГОИ и полируют.

Гомогенизированный расплав полиэтилена нагнетается в головку, обтекает торпеду и продавливается в сплошной поток в кольцевом зазоре между мундштуком и дорном.

Горячая трубная заготовка непрерывно выдавливается из кольцевой щели головки и поступает в калибрующее устройство.

4. Калибрование и охлаждение трубы.

Основное назначение калибрующего устройства - образование на поверхности заготовки охлажденного, затвердевшего слоя, который к моменту выхода заготовки из калибрующего устройства обеспечивает сохранение трубой необходимой формы и размеров при прохождение через охлаждающие ванны. В качестве охлаждающего агента в ваннах используется фильтрованная вода. В зимний период температура воды не должна опускаться ниже 15°С, а в летний период температура воды в ваннах должна быть не выше 30°С.

В процессе производства ПЭ труб технологические сточные сбрасываются во внутренние сети промплощадки ОАО «Химволокно».

После проведенного анализа сточных вод выявлено: -рН вода -8,5

-сухой остаток -263,2

-нефтепродукты - не обнаружены

-ацетон -не обнаружен

-взвешенные частицы - 7,6.

Таблица 6

Режимы экструзии в зависимости от марки полиэтилена

|

Обозначение линии |

Наименование материала | Температура по зонам, °С |

Вакуум, MПa |

Частота вращения шнека, об/мин |

Скорость отвода трубы, м/мин |

Температура воды в охлаждающих ваннах, °С |

|||||||||

|

Линия ЛТ-63 |

ПНД марки «Финатен 3802 VCF» класс ПЭ 80 ГОСТ Р 50838-95 |

1 125±10 |

2 160±10 |

3 190±10 |

4 190±10 |

5 195±10 |

6 195±10 |

7 190±10 |

8 180±10 |

7 170±10 |

- | 0,03-0,012 | В соответствии с технологической картой | Не выше 30°С | |

|

Линия ЛТ-125 |

1 100±10 |

2 160±10 |

3 190±10 |

4 190±10 |

5 190±10 |

6 190±10 |

7 190±10 |

8 190±10 |

7 190±10 |

10 180±10 |

0,03-0,012 | Не выше 30°С | |||

| Линия ЛТ-63 | ПНД марки 289-137 класс ПЭ 63 ГОСТ Р 50838-95 |

1 125±10 |

2 185±10 |

3 190±10 |

4 200±10 |

5 210±10 |

6 220±10 |

7 210±10 |

8 200±10 |

7 190±10 |

- | 0,03-0,012 | Не выше 30°С | ||

| Линия ЛТ-125 |

1 135±10 |

2 185±10 |

3 190±10 |

4 200±10 |

5 210±10 |

6 220±10 |

7 210±10 |

8 200±10 |

7 200±10 |

10 195±10 |

0,03-0,012 | Не выше 30°С | |||

Для труб диаметром до 110 мм используется воздушное калибрующее устройство. Оно представляет собой ванну со встраиваемым набором калибрующих пластин. Ванна заполнена водой и соединена с водоструйным насосом. Разность давлений в полости трубы и снаружи в полости ванны -обеспечивает прижатие наружной поверхности заготовки к поверхности калибрующих пластин, при этом обеспечивается интенсивное охлаждение поверхности заготовки непосредственно водой.

Для труб диаметром 160 мм и более используется метод пневмокалибрования. Необходимое для калибрования давление воздуха внутри трубы (0,2 - 0,7 атм) сохраняется с помощью, специальной конструкции «плавающей пробки», которая удерживается в трубе на тросе, закрепленном на дорне головки.

Горячая заготовка поступает в калибрующую насадку, представляющую собой охлажденную металлическую втулку, внутренняя (рабочая) поверхность которой по размерам и конфигурации соответствует (с учетом усадочных явлений) оформляемой трубе.

За счет повышения давления воздуха горячая заготовка прижимается к холодной калибрующей поверхности. При этом мгновенно образуется твердый слой охлажденного, затвердевшего материала, толщина которого по мере продвижения трубы вдоль калибра увеличивается и к моменту выхода из калибра, становится достаточной для обеспечения сохранения трубой необходимых размеров, т.е. для преодоления действия внутреннего избыточного давления собственного веса трубы и давления воды в охлажденной ванне. Кроме того, труба приобретает при калибровке продольную прочность, достаточную для того, чтобы выдержать усилие отвода без излишних деформаций.

Горячая полиэтиленовая труба на выходе из калибрующей насадки поступает в вакуумную водяную ванну, где происходит формирование структуры материала, что обеспечивает физико-механические свойства. Окончательное охлаждение трубы происходит в двух последовательно расположенных водяных ваннах.

5.Маркировка.

Для маркировки труб используется маркировочная машина.

Маркировку можно наносить на поверхность трубы нагретым металлическим инструментом или другим способом, не ухудшающим качество трубы, с интервалом не более 1,0 м.

Маркировка должна включать:

1.товарный знак предприятия и условное обозначение трубы без слова «труба». 2.дату изготовления (месяц, две последние цифры года).

3.в маркировку допускается включать другую информацию, например номер партии, линии.

Глубина клеймения не более 0,3 мм для труб номинальной толщиной стенки до 6,8 мм включительно и не более 0,7мм для труб номинальной толщиной стенки более 6,8мм.

Бухты, катушки, пакеты или блок - пакеты снабжают ярлыком с нанесением транспортной маркировки по ГОСТ 14192.

6.Отвод трубы.

Отвод трубы производится с помощью специально предназначенного для этого тянущего устройства гусеничного типа - «траков», которые плотно обхватывают трубу и обеспечивают отвод с постоянной скоростью за счет бесступенчаторегулируемого привода для равномерного изменения скорости отвода трубы. От плавности движения тянущих органов отводного устройства зависит стабильность равномерных и качественных показателей вдоль трубы.

Скорость отвода бесступенчато регулируется в весьма широких пределах.

7.Резка или намотка в бухты и на катушки.

За тянущим устройством устанавливается режущее или намоточное устройство.

Трубы изготавливаются в прямых отрезках. Допускается трубы диаметром до 160 мм изготовлять в бухтах и на катушках.

Резка трубы на прямые отрезки заданной длины осуществляется дисковой пилой маятникового типа. Во время резки трубы дисковая пила перемещается вместе с ней, не нарушая непрерывности процесса. Труба защищена металлическим кожухом. Отрезанная труба при движении нажимает на конечный выключатель, приводит в действие механизм сбрасывания и сбрасывается в лоток.

Отрезное устройство может работать как с периодическим включением режущего инструмента для резки труб на большие длины, так и постоянно включенной пилой для резки труб на отрезки малой длины. При резке труб образующиеся стружки полиэтилена ссыпаются в металлическую емкость, расположенную под отрезным устройством.

Намотка труб в бухты выполняется на барабане специального намоточного устройства. Скорость намотки должна плавно регулироваться в широких пределах.

8.Упаковка и складирование.

Трубы, выпускаемые в отрезках, связывают в пакеты массой до 3 т. По согласованию с потребителем из пакетов допускается формировать блок - пакеты массой до 5 т.

Внутренний диаметр бухты должен быть не менее 20 наружных диаметров трубы.

При упаковке труб используются средства по ГОСТ 21650.

Пакеты труб скрепляют не менее чем в двух местах на расстоянии 2 - 2,5 м, а пакеты труб, предназначенных для районов Крайнего Севера и труднодоступных районов - на расстоянии 1-1,5 м. Бухты скрепляют не менее чем в шести местах.

При упаковке труб в бухты и на катушки концы труб должны быть жестко закреплены.

По согласованию с потребителем возможна отгрузка трубы без упаковки. После проведения контроля качества, складирование труб, снабженных сопроводительной документацией (дата получения, № смены, роспись сменного мастера), производится через деревянные брусы с ограничителями для исключения падения трубы со стеллажей.

Перемещение труб от приемного лотка производят с помощью грузоподъемного механизма (кран балки) на специально отведенное для складирования место. Высота складирования не более 1,5 м.

9.Контроль технологического процесса.

Все контролируемые технологические параметры заносятся машинистом в сменную карту с указанием времени контроля. Сменная карта выдается сменным мастером дневной смены и заполняется машинистом дневной и ночной смены с двух сторон. Образец сменной карты см. в приложении. В карте обязательно указывается трубы п/п с начала смены для контроля проходимости труб по времени на определенном участке линии. Соответственно маркируются и все трубы с начала до конца смены. Каждая смена начинает нумерацию с начала. В карте ставит роспись машинист, сдающий смену, а также машинист, принимающий смену, с соответствующим сличением всех рабочих параметров. Для контроля параметров технологического процесса применены приборы, серийно выпускаемые отечественной промышленностью. Тип приборов подобран с учетом требований технических процессов и свойств контролируемых сред.

10.Правила приемки и контроль качества получаемой продукции.

Трубы принимают партиями. Партией считается количество труб одного размера (одного номинального наружного диаметра и номинальной толщины стенки), изготовленных из одной марки или партии сырья на одной технологической линии и сопровождаемых одним документом о качестве.

Размер партии должен быть не более:

-15000 м - для труб диаметром 32 мм и менее;

-10000 м - для труб диаметром от 40 до 90 мм;

-5000 м - для труб диаметром от 110 до 160 мм;

-2000 м - для труб диаметром от 180 до 225 мм.

Контроль качества получаемой продукции на смене осуществляет сменный мастер. По окончании времени кондиционирования, конечный контроль качества производит технолог предприятия. Затем полученная продукция сдается на склад с заполнением сертификата качества.

Для контроля качества труб по показателям внешнего вида поверхности, относительного удлинения при разрыве, а также по размерам от партии отбирают не менее пяти проб в виде отрезков труб, а для контроля стойкости при постоянном внутреннем давлении при 20°С и 80°С, изменения длины труб после прогрева, стойкости к газовым составляющим, термической стабильности отбирают не менее трех проб. Отбор проб проводят равномерно в течение производства. В случае разногласий отбор проб от партии проводят методом случайной выборки.

В связи с отсутствием на предприятии лаборатории и оборудования для испытаний труб, контроль качества получаемой трубы осуществляется в сторонних лабораториях по договорам.

11.Транспортирование и хранение.

Трубы не относят к категории опасных грузов в соответствии с ГОСТ 19433 и транспортируют любым видом транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта

|

|

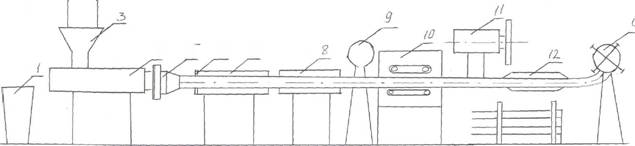

Рис.1. Схема экструзионной линии производства полиэтиленовых труб:

1- промежуточная емкость; 2- сушилка; 3-загрузочный бункер; 4- экструдер; 5 – экспрузионная головка; 6 – калибр; 7- вакуумная ванна охлаждения; 8- ванны охлаждения (2 шт); 9- устройство маркирующее, 12- приемное устройство; 13- намоточное устройство

Характеристика основного оборудования приведена в таблице 7

Таблица 7

|

Наименование оборудования |

Обозначение документа | Назначение | Краткая техническая характеристика | |

| 1 | 2 | 3 | 4 | |

|

1.Линия для производства труб ЛТ63х30-25/63- 2М в которую входят: |

Паспорт 5935-40 |

Для производства труб из гранулированного Полиэтилена номинальным наружным диаметром 25-110 мм |

Габаритные размеры, мм: Длина - 36000±500 Ширина - 2965±100 Высота - 2730±100 Масса, кг: 9000±500 |

|

|

-пресс червячный ЧП 63x30 (экструдер) |

Для непрерывной переработки гранулированного полиэтилена в однородный расплав и равномерного выдавливания его через формующую головку |

Габаритные размеры, мм: 1000x3400x1600 |

||

|

-головка трубная ГТ 25-63 |

Для формования заготовок труб из полиэтилена |

Максимальная температура нагрева-250°С Максимальное давление расплава- 40МПа |

||

| - ванна охлаждения вакуум-водяная |

Для охлаждения труб из полиэтилена при вакуумном калибровании |

Габаритные размеры, мм: 6350x240x1!00 |

||

|

-ванна охлаждения водяная (2 шт) |

Для охлаждения труб |

Габаритные размеры, мм: 4330x240x1100 |

||

| -машина тянущая | Для протягивания изготавливаемых труб через калибрующий инструмент, ванны охлаждения |

Нормативный диаметр протягивания труб- 25-63 мм |

||

|

-устройство маркирующее |

Для нанесения маркировки на трубы методом тиснения нагретым металлическим штампом |

Габаритные размеры, мм: 700x800x1000 |

||

|

-устройство приемное |

Для приема труб |

Габаритные размеры, мм: 7500х740хП 00 |

||

|

-устройство отрезное |

Для резки труб | |||

| -бункер | Для загрузки гранулированного полиэтилена | Вместимость-625кг | ||

| 2. Линия для производства труб ЛТ125-75/160 (2шт), в которую входят: |

Паспорт 24019 ПС |

Для производства труб из гранулированного Полиэтилена номинальными диаметрами 75-160 мм |

Габаритные размеры, мм: -длина 39000+200 -ширина 3700+50 -высота 2900+50 Масса, кг-11600 |

|

|

-пресс червячный ЧШ25-25 (экструдер) |

Паспорт 24 015-00 |

Для непрерывной переработки гранулированного полиэтилена в однородный расплав и равномерного выдавливания его через формующую головку |

Масса, кг-4400 Габаритные размеры, мм: 1050x3700x1800 |

|

| -головка | Чертеж | Для фильтрации расплава и формования заготовок труб Ф75-160 мм с различной толщиной стенок |

Масса, кг-620 Габаритные размеры, мм: 1090x910x1280 |

|

|

-ванна охлаждения вакуум-водяная |

Для охлаждения труб в режиме вакуумного калибрования |

Масса, кг -910 Габаритные размеры, мм: 6320x820x1250 |

||

|

-ванна охлаждения водяная (2 шт) |

Для охлаждения труб |

Масса, кг-770 Габаритные размеры, мм: 6320x820x1250 |

||

| -машина тянущая | Для протягивания труб с заданной скоростью |

Масса, кг -2400 Габаритные размеры, мм: 3065x1844x2200 Масса, кг-268 |

||

| -сушилка СГ-300 | Паспорт | Для нагрева гранулированного полиэтилена и удаления влаги из него | Габаритные размеры, мм: 3065x1844x2200 | |

|

-устройство маркирующее |

Для нанесения маркировки на трубы методом тиснения | Наружный диаметр маркируемых труб 75-160 мм | ||

|

-машина для резки труб |

Для резки труб |

Масса,кг-540 Габаритные размеры, мм: 2675x920x1600 |

||

|

-устройство приемное |

Для приема труб |

Масса, кг-260 Габаритные размеры, мм: 6250x740x1000 |

||

| -бункер | Для загрузки гранулированного полиэтилена |

Ф110-625 кг Ф160-750кг |

![]() Характеристика

вспомогательного оборудования приведена в таблице 8.

Характеристика

вспомогательного оборудования приведена в таблице 8.

Таблица 8

| Наименование оборудование |

Обозначение документа |

Назначение |

Краткая техническая характеристика |

| 1.Рампа | Чертеж «Размещение оборудования 27-3460-ТХ» | Габаритные размеры, мм: | |

| 2.Кран подвесной электрический однобалочный-3 шт | Паспорт на кран типа НКМ-201 | Для перемещения, погрузки пакетов труб и перевоза сырья | Грузоподъемность, 1-2 тонны 2-Зтонны 3-5тонн |

| 3.Кондуктор | Для пакетирования труб | ||

| 4.Ручной инструмент для обтяжки стальной лентой | Для обтяжки и крепления пакета труб | ||

| 5.Стропы гибкие, мягкие | Для подъема полиэтиленовых труб |

Материальный баланс

Материальный баланс на единицу выпускаемой продукции изображен на схеме:

| Доставка ПЭ с места хранении (1) |

Сушка (2) |

Экструзия (2;3) |

Резка ПЭ труб на отрезки (2;3) | |||

| ® | ® | ® | ||||

(1) - потери при приеме сырья, хранении, транспортировании и растаривании сырья;

(2) - потери в виде летучих при экструзии, сушку и в виде пыли при резке;

(3) - частично оплавленное сырье при чистке фильтров, шнека, экструзионной головки, а также затвердевшие куски массы вытекающие из материального цилиндра и уплотнений. Включаются также отходы, образующиеся при наладке и запуске оборудования, выходе оборудования на заданные технологические режимы, переходе с одного размера труб на другой, при отборе контрольных образцов в установленном порядке, некондиционные трубы при внезапных остановках.

Общий плановый объем производства 2400 т/год.

Суммарный расходный коэффициент технологических потерь и отходов составляет:

К - 1 + (К1 + К2 + КЗ + К4)= 1 + (0,0035 + 0,0046 + 0,0350 + 0,0020) = 1, 046

К1 -расходный коэффициент технологических потерь, образующихся в виде летучих при экструзии и пылевидных фракций при резке;

Ка = 0,0025

Кр-0,0010 К1 = Ка +Кр = 0,0025 + 0,0010 = 0,0035 (0,35 %)

К2 - расходный коэффициент технологических потерь твердых продуктов; К2 = 0,0046 (0.46%) – нормативный;

КЗ -расходный коэффициент технологических отходов. По нормативам предусматривается от 0,04 до 0,06 (4-6%).Для условий производства ООО «Трубопласт-С» принято КЗ = 0,035 (3,5%);

К4 - коэффициент потерь при приеме, хранении, транспортировании и растаривании сырья. Для условий производства ООО «Трубопласт-С» определено К4 - 0,002 (0,2%);

Все отходы и потери на каждый тип трубы сведены в таблицу 9.

Таблица 9

|

Обозначение труб по ГОСТ Р 50838-95 |

Фактическая масса 1п.м. трубы, кг |

Технологические отходы и потери |

Суммарный расходный коэфф. К=К1+ К2+КЗ +К4 |

Норма расхода ПЭ на 1 п.м. трубы, кг |

||||

|

Невозвратаные потери, кг К1=0,0035 |

Неиспользуемые отходы, кг К2=0,0045 |

Используемые отходы, кг К3=0,035 |

Потери при подготовке, кг К4= 0,002 |

|||||

| 110х10,0 | 3,16 | 0,01106 | 0,0142 | 0,1106 | 0,00632 | 1,046 | 3,3054 | |

| 63x5,8 | 1,05 | 0,0037 | 0,0047 | 0,03675 | 0,0001 | 1,046 | 1,0983 | |

| 160х14,6 | 6,74 | 0,0236 | 0,0303 | 0,2360 | 0,0135 | 1,046 | 7,052 | |

Нормы расхода сырья и энергоресурсов

Расходные нормы сырья на 1 п.м. труб из ПЭ 80.

Таблица 10

| Номинальный наружный диаметр, мм |

Предельные отклонения, мм |

Толщина стенок, мм, с предельными отклонениями |

Расчетная масса 1 м труб, кг | Норма расхода сырья, кг, на 1 п.м. трубы | |||

| SDR-17,6 | SDR-11 | SDR-17,6 | SDR-11 | SDR-17,6 | SDR-11 | ||

| 63 | +0,4 | - | 5,8+0,7 | - | 1,05 | - | 11,1 |

| 110 | +0,7 | 6,3+0,8 | 10,0+1,1 | 2,07 | 3,16 | 2,19 | 3,305 |

| 160 | + 1,0 | 9,1+1,1 | 14,6+1,6 | 4,34 | 6,742 | 4,55 | 7,052 |

Примечание:

1. Расчетная масса 1м труб вычислена при плотности полиэтилена 0,95 г/см2 с учетом половины допусков на толщину стенки и средний наружный диаметр.

2. Нормы расхода сырья определены с учетом расходного коэффициента =1,046.

При изготовлении труб из полиэтилена другой плотности расчетные значения норм расхода уменьшаются на коэффициент К=р/0,95.

Температура воспламенения полиэтиленовых труб около 300°С, температура самовоспламенения 400°С. Полиэтиленовые трубы относятся к группе сгораемых, подгруппе трудновоспламеняемых материалов. При производстве труб из полиэтилена необходимо соблюдать требования пожаро- и взрывобезопасности в соответствии с ГОСТом 12.1.004-85, ГОСТом 12.3.002-75. При загорании труб тушить всеми известными способами пожаротушения. Характеристика материалов и продуктов по пожароопасности и взрывоопасности приведена в таблице 13.

Таблица 11

Основные правила безопасного ведения производственных процессов

|

Технологическая операция |

Наименование оборудования | Опасные и вредные производственные факторы по ГОСТ 12.0.003-75 | Средства защиты по ГОСТ 12.4.011 - 89 | Безопасные приемы и методы работы по ГОСТ 12.3.002-75 | |

| Коллективные | Индивидуальные | ||||

|

1.Загрузка полиэтилена (сушка) |

Сушилка |

Падение с площадки, электроопасность, термический ожог |

Заземление, ограждение, резиновые коврики, наличие освещения |

Хл оп чато б у м аж -ный костюм, головной убор, спец. обувь, рукавицы. |

Загрузку полиэтилена производить в соответствии с нормами подъема тяжести, не допускать рассыпание полиэтилена. Проверка исправности площадки и лестницы |

| 2. Экструзия трубной заготовки | Червячный пресс | Выделение паров формальдегида, ацетальдегида, электроопасность, термический ожог, травмирование рук прижатием трубой. | Устройство вентиляции и очистки воздуха. Устройство защитного заземления, устройство ограждения, изолирующие устройства и покрытия. | То же |

Проверить исправность оборудования, заземления, вентиляции. Проверить наличие и исправность ограждений. |

| 3. Резка |

Отрезное устройство |

Травмирование рук дисковой пилой | Устройства: оградительные, предохранительные, тормозные, блокировочные. | То же | Проверить исправность ограждений, исправность блокировок. |

| 4.Намотка трубы | Намоточное устройство | Попадание рук в закаточное устройство | Устройства: оградительные, предохранительные, тормозные, блокировочные | Хлопчатобумажный костюм, головной убор, спец. обувь, рукавицы | Пользоваться средствами индивидуальной защиты, соблюдать инструкцию по технике безопасности |

| 5.Отвод трубы |

Тянущее устройство |

Попадание рук под прижимные траки | То же | То же | То же |

Таблица 12

Характеристика материалов и продуктов по вредности, действию на организм, требования безопасности

| Наименование материала и продукта |

Характеристика по ГОСТ 12.1.005-88 |

Действие на организм | Технологическая операция | Наименование оборудования | Требования безопасности по ГОСТ 12.1.005-88 и требования к контролю за содержанием веществ в воздухе рабочей зоны. Обеспечение общеобменной приточной вентиляции | ||

| класс опасности |

ПДК, мг/м3 |

агрегатное состояние | |||||

| 1.Формальдегид | 2 | 0,5 | п | Вызывает раздражение сенсибилизирующее действие | Экструзия трубной заготовки | Червячный пресс | Обеспечить оборудование вытяжной вентиляцией. Периодический контроль содержания веществ в воздухе рабочей зоны. Обеспечение общеобменной приточной вентиляцией |

| 2. Ацетальдегид | 3 | 5,0 | п | Общее токсическое действие | То же | То же | То же |

| 3. Органическая кислота (в пересчета на уксусную кислоту) | 3 | 5,0 | п | То же | То же | То же | То же |

| 4. Окись углерода | 4 | 20,0 | п | То же | То же | То же | То же |

| 5 Аэрозоль полиэтилена | 3 | 10,0 | а | Вызывает раздражение верхних дыхательных путей | То же | То же | То же |

Охрана окружающей среды

В процессе производства полиэтиленовых труб образуются полиэтиленовые отходы, которые делятся на 2 группы: безвозвратные и возвратные.

Возвратные отходы полиэтилена образуются при запуске и наладке линии, при контроле качества труб, регулировке технологических параметров. Возвратные отходы собираются и сдаются на склад для дальнейшей переработки и использования в производстве.

Невозвратные отходы полиэтилена образуются при приеме, хранении, транспортировке и растаривании сырья, включая потери в виде летучих при экструзии, сушке и пыли при резке. Количество и место образования отходов указано в разделе 5 «Материальный баланс».

На предприятии также образуются отходы, представленные в таблицах 14,15.

Разрешение на размещение отходов № 37/395-г получено 01.07.2000.

При температурах, превышающих температуру плавления полиэтилена, возможны выделения оксида углерода, формальдегида, уксусной кислоты, альдегидов. Проект нормативов предельно-допустимых выбросов (ПДВ) разработан на основании инвентаризации источников выбросов вредных веществ в атмосферу. Действующих источников выбросов вредных веществ на предприятии-4. В атмосферу выбрасываются загрязняющие вещества 5 наименований общим количеством -1,4227 т/год,

из них: 2 класс опасности-0,0264 т/год (1 вещество)

3 класс опасности-0,8707 т/год (2 вещества)

4 класс опасности-0,5247 т/год (1 вещество)

вещества, не имеющие класса опасности-0,0009т/год (1 вещество)

Перечень загрязняющих веществ, выбрасываемых в атмосферу представлен в таблице 14.

Таблица 13

| Показатели пожаровзрывоопасности по ГОСТ 12.1.004-89 |

Технологическая операция |

Наименование оборудования | Требования | |||||||||

|

Наименование материала и продукта |

Группа горю чести |

Темпера- тура вспышки, °С |

Темпера тура самовоспламенения, °С |

Концентрационные пределы распространения пламени (воспламенение) |

||||||||

|

объемная доля, % |

массовая концентрация, г/м3 |

Пожарной безопасности по ГОСТ 12.1.004-91 |

Взрывобезопасности по ГОСТ 12.1.010-76 |

|||||||||

| нижн | верх. | нижн | верх. | |||||||||

|

1.Полиэтилен низкого давления |

ГВ |

Не имеется |

415 | - | - | 33 | - |

Экструзия трубной заготовки |

Линия ЛТ-63, Линия ЛТ-125 |

Ограничение количества на рабочем месте до сменного запаса. Исключение открытого огня. Применение средств пожаротушения. Соблюдение технологических режимов |

Не имеется |

|

|

2.Трубы полиэтиленовые |

ГВ |

Не имеется |

415 | - | - | - | - | То же | То же | Исключение хранения вблизи открытого огня. Применение средств пожаротушения. Хранение не более сменной выработки |

Не имеется |

|

Таблица 14

| Наименование вещества |

ПДК мг/м3 |

Класс опасности | Выброс вещества | |

| г/сек | т/год | |||

| 1. Формальдегид | 0,035 | 2 | 0,00101 | 0,0264 |

| 2.Уксусная кислота | 0,2 | 3 | 0,03255 | 0,8496 |

| 3. Ацетальдегид | 0,01 | 3 | 0,00082 | 0,0214 |

| 4.Углерода оксид | 5,0 | 4 | 0,02011 | 0.5247 |

| 5.Пыль полиэтилена | 0,1 | ОБУВ | 0,001 | 0,0009 |

Разрешение на выброс загрязняющих веществ в атмосферу стационарными источниками загрязнения получено 01.06.2001, номер регистрации-2691.

В производстве используется фильтрованная вода, поступающая из цеха ВИК ОАО «Покровск-Энерго», в качестве охлаждающего агента в ваннах охлаждения. Технологические сточные воды сбрасываются во внутренние сети промплощадки ОАО «Химволокно».

Таблица 15

| Наименование отхода | Класс опасности |

Физико-химическая характеристика |

Процесс образования отходов |

Норма образования |

Периодичность образования |

Место хранения |

| 1. Полиэтиленовые мешки | 4 |

Твердый пожароопасный |

Растаривание сырья | 8,442 кг/т | постоянно |

Производственные помещения |

| 2.Отходы черного металла | 4 | Твердый непожароопасный |

Монтаж оборудования |

Ранее накоплено | - |

Производственные помещения |

| 3.Макулатура | 4 | Твердый пожароопасный | Поставка сырья | По мере прихода вагона | Постоянно | То же |

| 4.Древесные отходы | 4 | То же | При эксплуатации друвесных прокладок под трубы | Постоянно | То же | |

|

5.ТБО и производственный мусор |

Условно-нетоксичные, 4 | То же | Постоянно | В мусор | ||

| 6. Обтирочная ветошь | 4 | То же | В качестве обтирки | - | - | В мусор |

| 7.Отработанные люминисцентные лампы | 1 | Твердые непожароопасные | Производственное освещение | По мере перегорания | Определенное место хранения |

© 2009 База Рефератов