Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Реферат: Автоматизация энергетических установок

Реферат: Автоматизация энергетических установок

Автоматизация энергетических установок

При автоматизации энергетических установок они оснащаются приборами, регуляторами, управляющими машинами и другими устройствами. Для этого энергетическая установка тщательно изучается, выявляются величины, влияющие на ее работу, находятся взаимосвязи между ними. В соответствии с заданной целью составляется схема регулирования или управления энергетической установкой. При необходимости ослабления или учета внутренних взаимосвязей, а также повышения качества регулирования используют многоконтурные системы или управляющие вычислительные машины.

Ниже даются основные сведения о проектировании, приводятся условные изображения средств автоматизации на схемах и чертежах, рассматриваются наиболее распространенные схемы автоматизации гидромеханических, тепловых и массообменных процессов; даются также понятия об автоматизированных системах управления технологическими процессами; кратко рассматриваются вопросы экономической эффективности систем автоматизации.

Проектирование систем и изображение средств автоматизации на функциональных схемах

Проектирование. Созданию систем автоматизации любого технологического процесса всегда предшествует разработка проектной документации. Перед проектированием систем автоматизации обычно составляют функциональную схему энергетической установки, на которую наносят чувствительные элементы, приборы, регуляторы, вычислительные устройства и другие средства автоматизации, необходимые для оснащения данной энергетической установки. При этом выбирают методы измерения технологических величин и технические средства автоматизации, наиболее полно отвечающие требованиям, предъявляемым к условиям работы автоматизируемого объекта; размещают средства автоматизации на щитах, пультах, технологическом оборудовании, трубопроводах и т. д.; определяют способы информации о состоянии энергетической установки.

Разработку функциональных схем и выбор технических средств автоматизации выполняют с учетом условий пожаро- и взрывоопасности работы энергетической установки; агрессивности и токсичности окружающей среды; параметров и физико-химических свойств измеряемой среды; дальности передачи сигналов информации от места установки измерительных преобразователей, вспомогательных устройств, исполнительных устройств и т. д. до пунктов управления и контроля; требуемой точности и быстродействия приборов и регуляторов.

Системы автоматизации должны строиться, как правило, на базе серийно выпускаемых средств автоматизации и вычислительной техники. При этом следует применять однотипные устройства и унифицированные системы, характеризуемые простотой сочетания. Преимущественно необходимо использовать устройства Государственной системы промышленных приборов и средств автоматизации (ГСП). По возможности ограничивают число приборов, аппаратуры управления и сигнализации, устанавливаемых на щитах и пультах.

Перед проектированием систем автоматизации составляется задание на проектирование с необходимыми исходными данными.

Исходные данные на проектирование должны содержать технологические схемы с характеристиками оборудования и трубопроводными коммуникациями; перечни контролируемых и регулируемых величин с соответствующими чертежами технологического оборудования и производственных помещений; схемы водоснабжения, воздухоснабжения; требования к надежности систем автоматизации и т. д.

Проектирование систем автоматизации обычно выполняют в две стадии: технический проект и рабочие чертежи.

Стадии проектирования. На стадии технического проекта разрабатываются структурные схемы комплекса технических средств, планы расположения щитов и пультов, технические требования к созданию нестандартного оборудования, сметы на приобретение и монтаж средств автоматизации и т. д. На стадии рабочих чертежей разрабатываются: структурные схемы управления и контроля; функциональные схемы; принципиальные пневматические, электрические и гидравлические схемы контроля, регулирования, сигнализации и др.; общие виды щитов и пультов, их монтажные схемы; пояснительная записка и т. д.

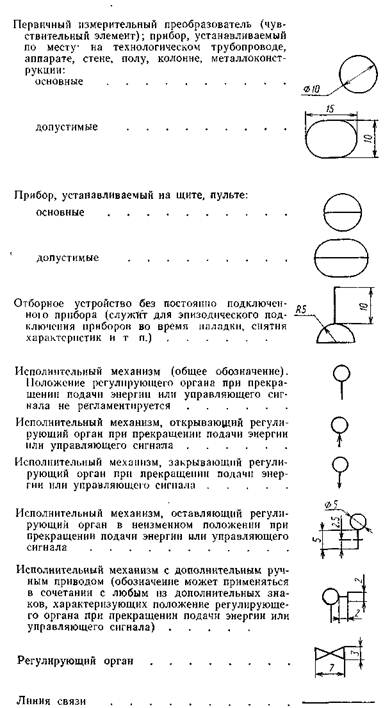

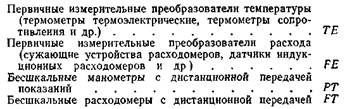

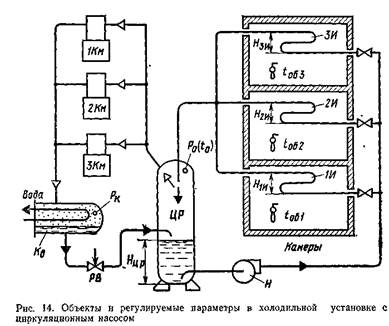

Изображение приборов и средств автоматизации на схемах производится в соответствии с ГОСТ 36—17—77 «Обозначения условные в схемах автоматизации технологических процессов». Стандарт устанавливает условные графические обозначения приборов и средств автоматизации, а также обозначения измеряемых величин и функциональных признаков приборов.

Графические условные обозначения приборов и средств автоматизации с размерами приведены ниже:

|

Условные обозначения располагают на основном поле технологической схемы и в двух прямоугольниках, которые располагают в нижней части листа.

Способы изображения. Стандарт устанавливает упрощенный и развернутый варианты построения условных графических обозначений.

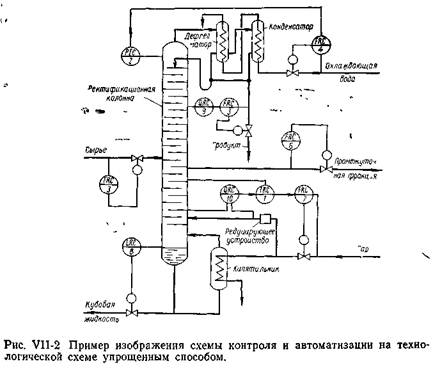

Упрощенный способ применяют для изображения на технологических схемах приборов и схем регулирования в целом. При этом многофункциональные приборы и средства автоматизации, выполненные в виде отдельных блоков, изображают одним условным обозначением и располагают на поле чертежа вблизи места измерения технологической величины, а первичные измерительные преобразователи и вспомогательную аппаратуру не показывают.

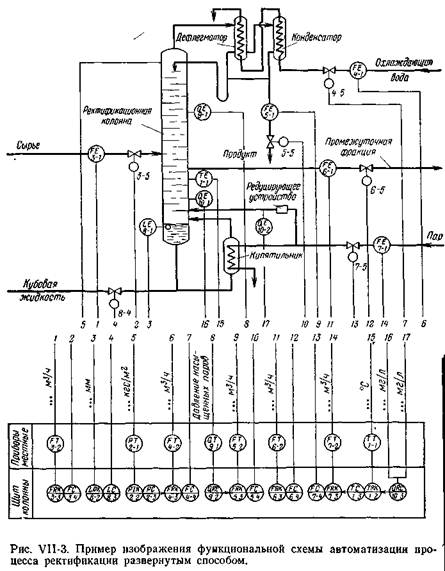

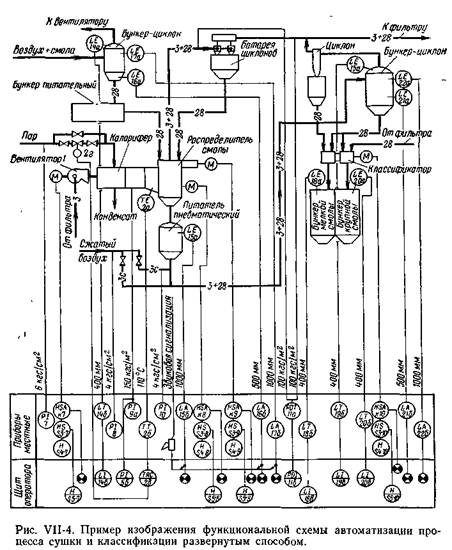

Развернутый способ построения условных графических обозначений применяют для выполнения функциональных схем автоматизации. В этом случае все приборы и блоки, входящие в конкретную схему, показывают отдельными условными обозначениями.

Толщина линий (в мм), используемых в графических условных обозначениях на схемах, составляет:

Приборы и средства автоматизации 0,5—0,6

Горизонтальная разделительная черта внутри обозначения, а также линии связи............................................................................. 0,1—0,3

Контуры технологического оборудования и трубопроводные коммуникации ................................................................. 0,6—1,5

Отборное устройство специально не обозначается, а представляется в виде тонкой сплошной линии, соединяющей технологический трубопровод или аппарат с измерительным преобразователем или прибором. В случае необходимости точные места расположения отборного устройства или точка измерения (внутри контура технологического аппарата) изображается окружностью диаметром 1мм и располагается в конце соединительной линии.

Регулирующие органы с исполнительными механизмами устанавливаются на технологических трубопроводах.

Чувствительные элементы и первичные преобразователи систем измерения или регулирования располагают непосредственно на трубопроводах или вблизи технологического оборудования. Промежуточные преобразователи, измерительные приборы, регуляторы,, сигнализаторы и т. п., устанавливаемые в цехе по месту, размещаются в нижней части листа технологической схемы процесса в прямоугольнике, озаглавленном слева «Приборы местные». Еще ниже — в прямоугольнике, озаглавленном слева: «Щит», - располагаются средства автоматизации, которые устанавливают на пультах управления, на щитах, и за ними, в операторной или в помещении управления. Многофункциональные устройства изображают несколькими окружностями, касающимися одна другой.

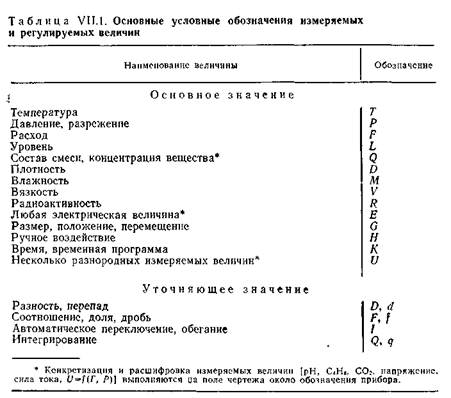

Условные обозначения измеряемых и регулируемых величин, используемые при обоих способах построения, приведены в табл. VII.1, а обозначения функциональных признаков приборов и регуляторов — в табл. VII.1.

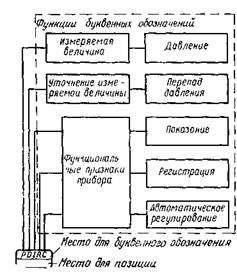

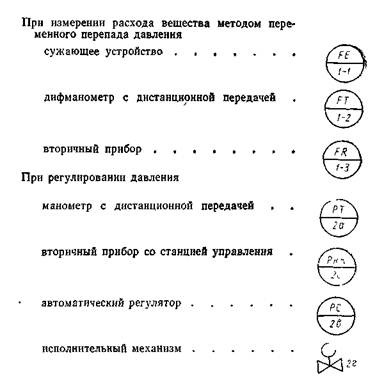

Построение основных условных обозначений средств автоматизации выполняют следующим образом. В верхней части графического изображения (окружность) наносят буквенные обозначения измеряемой величины и функциональных признаков приборов, в нижней — нумерацию (цифровую или буквенно-цифровую) позиций отдельных элементов контура измерения или регулирования.

Буквенные обозначения располагают в определенном порядке слева направо. Сначала дают обозначение основной измеряемой или регулируемой величины, затем, в случае необходимости — обозначение ее уточняющее и далее — обозначение функциональных признаков прибора., Последние также располагают в следующем порядке: IRCSA.

Пример построения условного обозначения комплекта приборов для измерения, регистрации и автоматического регулирования перепада давления показан на рис. VII.1.

При построении условных обозначений приборов следует указывать лишь те функциональные признаки, которые используются в данной схеме. Например, при обозначении показывающих и самопишущих приборов в случае, когда функция «показание» не используется, следует писать TR, а не TIR; PR, а не PIR и т. п.

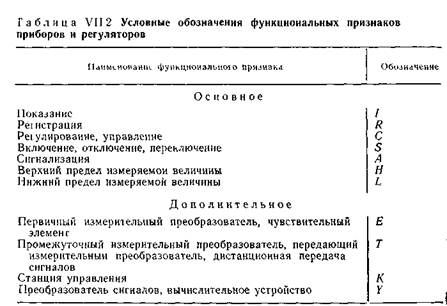

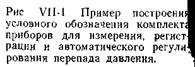

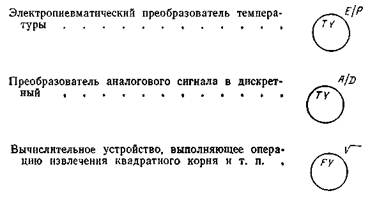

При развернутом способе построения средств автоматизации используют также дополнительные условные обозначения, отражающие функциональные признаки приборов и применяемые для построения, преобразователей сигналов и вычислительных устройств (табл. VII.3).

Дополнительные условные обозначения преобразователей сигналов и вычислительных устройств, расшифровывающие вид преобразования или операции, выполняемые вычислительным устройством, наносятся справа от графического изображения прибора. Приведем пример обозначения:

Позиции регулирующих органов с исполнительными механизмами наносятся рядом с их изображением.

В обозначении каждого прибора, входящего в комплект данной схемы измерения или регулирования, первая буква всегда одна и та же. Она показывает измеряемую или регулируемую величину

При использовании условных обозначений необходимо руководствоваться следующими правилами.

Буква А применяется для обозначения функции сигнализации при упрощенном способе построения условных обозначений, а также при развернутом способе, когда для сигнализации используются лампы, встроенные в прибор.

Сигнализируемые предельные значения измеряемых величин следует конкретизировать добавлением букв H (верхнее) и L (нижнее). Эти буквы наносят справа от графического обозначения.

Буква Е применяется для обозначения чувствительных элементов, т. е. устройств, выполняющих первичное преобразование, например, термометров термоэлектрических (термопар), термометров сопротивления, сужающих устройств расходомеров.

Буква Т обозначает промежуточное преобразование — дистанционную передачу сигнала. Ее рекомендуется применять для обозначения приборов с дистанционной передачей показаний, например, бесшкальных манометров (дифманометров), манометрических термометров с дистанционной передачей и других подобных приборов.

Буква К применяется для обозначения приборов, имеющих станцию управления, т. е. переключатель для выбора вида управления (автоматическое, ручное) и устройство для дистанционного управления.

Порядок построения условных обозначений с применением дополнительных букв следующий: на первом месте ставится буква, обозначающая измеряемую величину; на втором — одна из дополнительных букв: Е, Т, К.

Буква U может быть использована для обозначения прибора, измеряющего несколько разнородных величин. Расшифровка этих величин приводится около прибора или на поле чертежа. Для конкретизации измеряемой величины около изображения прибора (справа от него) необходимо указывать наименование или символ измеряемой величины, например «Напряжение», «Ток», рН и т. д.

Для обозначения величин, не предусмотренных данным стандартом, могут быть использованы резервные буквы В, N, О; при этом многократно применяемые величины следует обозначать одной и той же резервной буквой. Резервные буквенные обозначения должны быть расшифрованы на схеме. В одной и той же документации не допускается применение одной резервной буквы для обозначения разных величин.

В обозначении устройств, предназначенных для ручных операций, на первом месте должна стоять буква H, например:

При одновременном измерении разнородных величин измерительные преобразователи обозначают в соответствии с измеряемой величиной, а вторичный регистрирующий прибор — UR.

На технологическом листе проекта при упрощенном и развернутом способах построения каждой схеме контроля и регулирования присваивается порядковый номер (арабские цифры), начиная слева (с номера 1 и далее), который записывается в нижней части графического изображения измерительного или регулирующего комплекта прибора или отдельных его элементов. В свою очередь при развернутом способе построения каждому элементу схемы контроля и регулирования дополнительно присваивается цифровой или буквенный индекс по алфавиту в направлении прохождения контролируемого или регулируемого сигнала от воспринимающего элемента до вторичного прибора или исполнительного устройства.

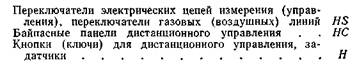

Параметры, регулируемые в холодильных установках

Холодильная установка представляет собой камеру или группу камер (объект), в которых требуется поддерживать заданную температуру tоб (регулируемый параметр), и холодильную машину. Теплоприток в камеру (через изоляцию ограждений, от поступающих продуктов, от вентилируемого воздуха и пр.) является нагрузкой. Теплота, отводимая холодильной машиной от объекта, — регулирующее воздействие.

Однако и в самой холодильной машине, в свою очередь, есть объекты, в которых требуется регулирование ряда параметров, таких, как уровень жидкого хладагента в испарителе, давление в испарительной системе, давление в конденсаторе. Число регулируемых параметров зависит от схемы холодильной установки и конструкции отдельных узлов машины. Так, в некоторых моделях домашнего абсорбционного холодильника холодопроизводительность машины Qp примерно равна теплопритокам QH. Степень самовыравнивания объекта (охлаждаемого шкафа), как было показано, достаточно высока. Поэтому изменение температуры помещения на 6—8°С вызывает изменение t0б всего на 1,5—1°С. Число регулируемых параметров в этой установке равно нулю. В крупных же холодильных установках число регулируемых параметров достигает 6—8.

Рассмотрим, какие параметры требуется регулировать в холодильной установке с циркуляционным насосом (рис. 14).

Жидкий аммиак с низкой температурой кипения t0 из циркуляционного ресивера ЦР насосом Н с избытком подается в испарительные батареи камер 1И—ЗИ. Часть аммиака, выкипая, отводит теплопритоки от камер, а пары и неиспарившаяся жидкость поступают обратно в ресивер. Низкое давление в испарительной системе р0 (и соответственно низкая температура кипения t0)) поддерживается компрессорами 1Км 3Км которые отсасывают пары из ЦР и сжимают их до давления в конденсаторе, где они охлаждаются водой и конденсируются. Жидкий аммиак через регулирующий вентиль РВ поступает в ЦР.

В схеме есть пять параметров, которые не должны выходить за допустимые пределы:

1) температура в камерах (t0б1, tоб1, tоб3);

1) уровень жидкого аммиака в испарителях (H1и, Н1и, Нзи)

3) уровень в циркуляционном ресивере НцР;

4) давление кипения ро (и соответственно температура t0);

5) давление конденсации рк.

Температура в камерах, как указывалось (см. рис. 11), имеет самовыравнивание и со стороны нагрузки, и со стороны регулирующего воздействия. Благодаря сравнительно высокой степени самовыравнивания иногда обходятся без дополнительного регулирования tоб. Если же требуется более точно поддерживать температурный режим в камерах (несмотря на самовыравнивание, температура выходит за допустимые пределы), то предусматривают регулирование. В последние годы на крупных холодильниках переходят на автоматическое регулирование.

Уровень жидкости в испарителе должен быть максимальным, чтобы можно было наиболее эффективно использовать его охлаждающую поверхность. Однако во многих установках переполнение испарителя вызывает опасность попадания жидкости в компрессор. В данной же схеме при достаточной вместимости циркуляционного ресивера перелив жидкости из испарителя допустим. Нагрузкой здесь является теплоприток от камеры к испарителю или соответствующее количество выкипающей жидкости Мн. Регулирующее воздействие Мр подача жидкости в испаритель. Производительность насоса и открытие вентилей перед испарителями выбраны так, чтобы подача жидкости в испаритель была в два-три раза больше Мн. макс (при максимальных теплопритоках). Неиспарившаяся жидкость (Мр—Мн) сливается обратно в ЦР. При уменьшении нагрузки образуется меньше пара, а количество сливаемой в ЦР жидкости увеличивается. Заполнение испарителя при этом все время остается 100%-ным, как в стабилизаторе уровня (см. рис. 11,в). Благодаря полному самовыравниванию регулирование уровня в испарителях в данной схеме не требуется.

Уровень жидкости в циркуляционном ресивере НЦР должен быть в пределах 0,1—0,3 высоты ресивера: при повышении уровня жидкость может попасть в компрессор, а при снижении — нарушится подача жидкости в испарители и может выйти из строя насос. Нагрузка Мн здесь — суммарное количество жидкости, выкипающей во всех испарителях; регулирующее воздействие Мр — подача жидкости через РВ. Этот объект не имеет самовыравнивания, так как изменение уровня нцр не влияет ни на количество выкипающей жидкости, ни на подачу через РВ. Регулирование уровня здесь необходимо. В связи с частым изменением нагрузки здесь предусматривают автоматическое регулирование.

Давление кипения р0 определяет температуру кипящей жидкости t0. Поэтому при высоком давлении не обеспечивается требуемая температура в камерах, а поддерживать слишком низкое давление не экономично из-за большого расхода электроэнергии компрессорами. Нагрузка здесь — количество пара, образуемого при кипении аммиака в испарителях и при дросселировании в РВ; регулирующее воздействие — количество пара, отводимое компрессорами.

Повышение р0 и t0 снижает нагрузку, так как уменьшается разность tоб—to, а следовательно, и количество образуемого пара, т. е. имеет место самовыравнивание на стороне нагрузки. На стороне регулирующего воздействия также имеется самовыравнивание: с повышением р0 производительность компрессора, как известно, возрастает. Однако вследствие значительного колебания нагрузки давление ро часто выходит за допустимые пределы. Поэтому необходимо регулирование этого параметра. Иногда обходятся ручным регулированием (в летнее время при большой нагрузке дополнительно включают один-два компрессора), однако в настоящее время предпочитают автоматическое регулирование давления р0.

Давление в конденсаторе рк определяется температурой жидкого холодильного агента. При высоких значениях рк увеличивается расход электроэнергии на сжатие пара, снижается надежность машины. Слишком низкое давление рк требует большого расхода охлаждающей воды. Нагрузка здесь QH определяется количеством подаваемого компрессором пара и его энтальпией. Регулирующее воздействие QP — количество теплоты, отводимой водой.

С повышением давления рк, температуры tK, а следовательно, и энтальпии жидкости h1 нагрузка уменьшается из-за снижения производительности компрессора и разности энтальпий (h1—h1) — самовыравнивание на стороне нагрузки. Одновременно увеличивается количество теплоты, отводимой водой, так как с увеличением tK растет температура воды, выходящей из конденсатора, а следовательно, и разность (tвд1—tвд1)—самовыравнивание на стороне Qp. Однако, несмотря на самовыравнивание в схемах с охлаждением городской водой (слив в канализацию), регулирование давления конденсации экономически целесообразно. При оборотном водоснабжении, когда имеется несколько компрессоров и водяных насосов, регулирование рк осуществляют путем дополнительного подключения водяных насосов в случае высокого давления.

Построение функциональных схем автоматизации и регулирования

Приведем несколько примеров условных обозначений отдельных элементов схем:

Щиты и пульты управления на функциональных схемах условно изображают в виде прямоугольников произвольных размеров, достаточных для нанесения графических условных обозначений устанавливаемых на них приборов, средств автоматизации, аппаратуры управления и сигнализации по ГОСТ. Комплектные устройства (машины централизованного контроля, управляющие машины, полукомплекты телемеханики и др.) обозначаются на функциональных схемах также в виде прямоугольника произвольных размеров с указанием типа устройства внутри прямоугольника.

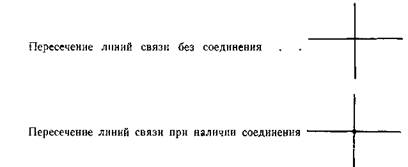

Функциональные связи между технологическим оборудованием и установленными на нем первичными преобразователями, а также со средствами автоматизации, установленными на щитах и пультах, показывают на схемах тонкими сплошными линиями. При этом каждая связь изображается одной линией независимо от фактического числа проводов или труб, осуществляющих эту связь. Входные и выходные сигналы линий связи допускается подводить к условным обозначениям приборов и средств автоматизации с любой стороны — сверху, снизу, сбоку. На линиях связи допускается наносить стрелки, указывающие направления передачи сигнала. Линии связи следует наносить на чертежи по кратчайшему расстоянию и проводить с минимальным числом изгибов и пересечений. При этом допускается пересечение линиями связи изображений технологического оборудования и коммуникаций. Пересечение линиями связи условных обозначений приборов и средств автоматизации не допускается.

В больших и сложных системах автоматизации, когда вычерчивание непрерывных линий связи ведет к сложным их переплетениям, затрудняющим чтение чертежа, можно разрывать линии связи. При этом для удобства чтения схемы оба конца линий связи в местах разрыва нумеруют одной и той же арабской цифрой. Номера линий связи располагают в горизонтальных рядах. В нижнем ряду (со стороны щитовых приборов) номера должны следовать в возрастающем порядке, в верхних рядах — располагаются произвольно.

Для тех участков схемы, где нанесение непрерывных линий затруднительно, допускается комбинированное изображение линий связи: непрерывными линиями и адресным методом.

Для облегчения понимания сущности автоматизируемого объекта, возможности выбора пределов измерения, шкал приборов и размещения регуляторов на функциональных схемах указывают предельные рабочие (максимальные или минимальные) значения измеряемых или регулируемых величин, при установившихся режимах работы. Эти значения в единицах измерения, соответствующих надписям на шкалах выбираемых приборов, указываются на линиях связи от отборных устройств измерительных преобразователей до приборов. Для приборов, встраиваемых непосредственно в технологическое оборудование или трубопроводы (термометры расширения, расходомеры постоянного перепада и т. п.) и располагаемых вне прямоугольников, предельные значения величин указывают под позициями приборов или вблизи обозначений.

Пример изображения систем контроля и автоматизации на технологической схеме упрощенным способом показан на рис. VII.1. Примеры изображения функциональных схем автоматизации развернутым способом даны на рис. VII.3 и рис. VII.4.

© 2009 База Рефератов