Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Реферат: Деформация сдвига. Геометрические характеристики плоских сечений. Кручение стержней с круглым поперечным сечением

Реферат: Деформация сдвига. Геометрические характеристики плоских сечений. Кручение стержней с круглым поперечным сечением

БЕЛОРУССКИЙ ГОСУДРАСТВЕННЫЙ УНИВЕРСИТЕТ ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ

Кафедра инженерной графики

РЕФЕРАТ

На тему:

«Деформация сдвига. Геометрические характеристики плоских сечений. Кручение стержней с круглым поперечным сечением»

МИНСК, 2008

ДЕФОРМАЦИЯ СДВИГА

Напряжения и деформации при сдвиге

При простом растяжении две части стержня, разделенные наклонным сечением, стремятся не только оторваться, но и сдвинуться одна относительно другой. Сдвигу противодействуют касательные напряжения, действующие в плоскости сечения.

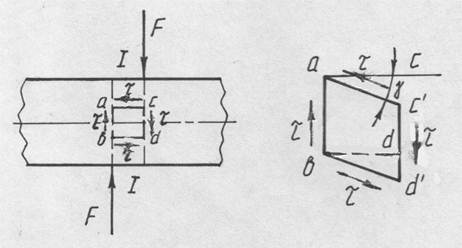

На практике ряд деталей работает в таких условиях, когда причиной их разрушения является сдвиг одной части детали относительно другой. При расчете на прочность таких деталей учитываются касательные напряжения и расчет на прочность ведется по ним. Пусть к стержню приложены перпендикулярно его продольной оси две равные по модулю, но противоположно направленные силы, действующие очень близко друг от друга (рис1, а). При достаточной величине этих сил произойдет срез – отделение правой части стержня относительно левой по сечению I – I. Деформации среза в зоне действия усилий предшествует перекашивание прямых углов элементарного объема – параллелепипеда с ребрами abdс (1, б). На гранях параллелепипеда возникают касательные напряжения, направление которых определяется законом парности касательных напряжений. Если нормальные напряжения вызывают линейные деформации (удлинения и укорочения), то касательные напряжения вызывают угловые деформации γ, так называемые углы сдвига. При равенстве касательных напряжений по площадкам элементов деформированного тела (закон парности касательных напряжений) имеем одинаковые угловые деформации, углы сдвига.

![]()

|

|

|

|

Рис. 1

Чистым сдвигом называют такое напряженное состояние, когда по граням элемента в виде бесконечно малого кубика действуют только касательные напряжения. Например, чистый сдвиг наблюдается во всех точках скручиваемого стержня с круглым поперечным сечением.

Пользуясь методом сечений, определим, что равнодействующая внутренних сил в плоскости I – I (плоскости сдвига) (рис. 1, а) равна внешней силе F, т.е. Q = F . Это усилие может вызвать лишь касательные напряжения, равномерно распределенные по плоскости сечения. Поэтому

τ = Q/A = F/A, (1)

где А – площадь поперечного сечения стержня.

Действительное распределение касательных напряжений по сечению I – I не является равномерным, в узких краевых зонах касательные напряжения приближаются к нулю. Но это обстоятельство при инженерных расчетах не принимается во внимание, так как область указанных отклонений мала по сравнению с размерами сечения.

Опыты показывают, что для большинства материалов до определенных величин нагружения имеется линейная зависимость между напряжениями и деформациями при сдвиге, которую выражает закон Гука:

τ = G·γ, (2)

где G – модуль упругости материала при сдвиге, или модуль упругости второго рода. Он связан с модулем упругости E при растяжении через коэффициент Пуассона μ следующей зависимостью:G = E/[2(1 + μ)]. Отметим, что для стали G ≈ 8·104 МПа, для алюминия G ≈ 2,7·104 МПа.

Так как разрушение детали при деформации сдвига называют срезом, расчет на прочность при данной деформации называют расчетом на сдвиг или на срез. Примером соединений, рассчитываемых на срез, являются заклепочные, болтовые, сварные, паяные, клеевые соединения.

Условие прочности при сдвиге имеет вид

τ = Q/A ≤ τadm, (3)

где Q – равнодействующая внутренних сил в плоскости сдвига; А – площадь сдвига; τadm – допускаемое касательное напряжение материала детали.

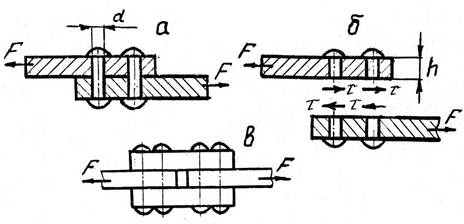

Расчет на сдвиг заклепочных (болтовых) соединений

На рис. 2, а показано соединение двух листов заклепками. Под действием сил F листы стремятся сдвинуться один относительно другого, но этому препятствуют заклепки, на которые и передается действие сил. Картина возможного разрушения показана на рис. 2, б. Соединение может разрушиться за счет среза заклепок по плоскости соединения листов. Как показывают опыты, на каждую заклепку при статическом, т.е. практически неизменном, нагружении действует одинаковая сила, и заклепки разрушаются одновременно. Поэтому считают, что сила, приходящаяся на одну заклепку, будет равна Q = = F/k, где k – число заклепок.

Приняв равномерное распределение касательных напряжений по сечению заклепки, найдем их величину как τ = Q/A, где А = πd2/4 площадь поперечного сечения заклепки диаметром d.

|

|

|

|

|

|

|

|

|

Рис. 2

Условие прочности заклепок на срез имеет вид

τ = F/(kA)= Q/A ≤ τadm, (4)

где τadm – допускаемое напряжение на срез материала заклепок, принимают τadm = (0,6…0,8) σadm. Если разрушение заклепок возможно по одной плоскости сдвига (рис. 2, а, б), то соединение называют односрезным, если по двум плоскостям (рис. 2, в) – двухсрезным. Из формулы можно определить необходимое число односрезных заклепок

k ≥ (4F)/(πd2·τadm). (5)

При двухсрезном и многосрезном заклепочном соединении нужно вместо числа k в формулу (4) подставлять общее число срезов заклепок, расположенных по одну сторону стыка соединяемых листов.

Если на конструкцию действуют динамические, т.е. изменяющиеся с большой скоростью, например, ударные и вибрационные нагрузки, при расчете заклепочных соединений на сдвиг необходимо учитывать неравномерность работы заклепок.

При соединении листов в конструкциях, представленных на рис. 5.14 не заклепками, а с помощью болтовых соединений, расчет болтов на сдвиг проводят аналогично приведенному расчету заклепок. Величины d и τadm будут соответственно обозначать диаметр болтов и допускаемое напряжение материала болтов на сдвиг (срез).

ГЕОМЕТРИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПЛОСКИХ СЕЧЕНИЙ

При рассмотрении деформации растяжения, сжатия, сдвига было установлено, что прочность и жесткость элементов конструкций зависит только от величины поперечного сечения и свойств материала элементов. При деформациях кручения и изгиба, при расчетах сжатых стержней на устойчивость, прочность и жесткость элементов конструкции зависят также и от формы их поперечного сечения. К числу геометрических характеристик сечения, учитывающих его размеры, форму и влияющих на прочность и жесткость конструкций, относятся статические моменты, моменты инерции и моменты сопротивления сечения.

Статические моменты сечения. Центр масс сечения

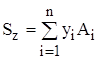

Статическим моментом сечения S относительно любой оси называется взятая по всей площади сечения сумма произведений площадей элементарных площадок на их расстояние до этой оси. Так, статический момент сечения (рис. 3) относительно оси z:

, (6)

, (6)

где Ai – площадь элементарной i– й площадки сечения, расположенной на расстоянии yi от оси z; n – число элементарных площадок сечения. При Ai → 0 (dA) и n → ∞

![]() . (7)

. (7)

Размерность статических моментов длина в кубе. Статические моменты могут быть положительными, отрицательными и равными нулю.

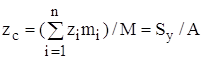

Считая, что поверхностная плотность ρ* сечения постоянна, координаты центра масс сечения zc, yc можно выразить через статические моменты

, (8)

, (8)

аналогично

, (9)

, (9)

где mi – массы элементарных площадок сечения; М – масса сечения; А – площадь сечения; Sz и Sy – соответственно статические моменты сечения относительно координатных осей z и y.

Из выражений (8) и (9) видно, что при yc = 0; zc = 0, т.е. при прохождении координатных осей через центр масс С, статические моменты сечения относительно этих осей будут равны нулю, так как А ≠ 0. Такие координатные оси называют центральными. Это следствие можно выразить еще так: если статические моменты сечения относительно координатных осей равны нулю, т.е. Sz = 0, Sy = 0, то эти оси z, y проходят через центр масс сечения C.

Моменты инерции сечений

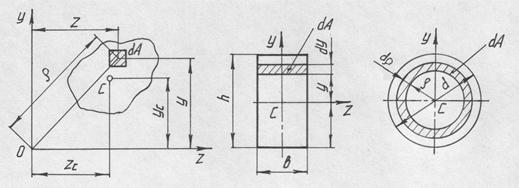

Полярным моментом инерции сечения называется взятая по всей площади сечения сумма произведений площадей элементарных площадок на квадрат их расстояния до данного полюса (точки). Из рис. 3

, (10)

, (10)

где ρ расстояние от площадки dA до полюса (точки 0).

Рис. 3 и 4

Осевым моментом инерции сечения называется взятая по всей площади сечения сумма произведений площадей элементарных площадок на квадрат их расстояния до оси. Так, моменты инерции сечения относительно координатных осей z и y будут соответственно равны

, (11)

, (11)

. (12)

. (12)

Так как ρ2 = z2 + y2, сравнив выражения (11), (12) и (13), получим

Iρ = Iz + Iy, (13)

т.е. сумма осевых моментов инерции сечения относительно двух взаимно перпендикулярных осей равна полярному моменту инерции этого сечения относительно точки пересечения рассматриваемых осей. Моменты инерции сечений – всегда положительные величины.

Моменты инерции прямоугольника, круга

Моменты инерции сечений вычисляются в следующей последовательности. Вначале находят момент инерции элементарной площадки dA относительно точки или оси. Считая, что число таких площадок стремится к бесконечности, далее вычисляют сумму моментов инерции площадок по всему сечению. Чаще всего детали типа стержней имеют форму поперечного сечения в виде круга или прямоугольника.

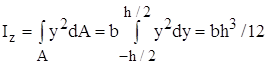

Вычислим момент инерции прямоугольника (рис. 4, а) с основанием b и высотой h относительно оси z, проходящей через центр масс параллельно основанию. За элементарную площадку dA примем площадь бесконечно тонкого слоя dA = bdy. Тогда

. (15)

. (15)

Аналогично получим

Iy = hb3/12. (16)

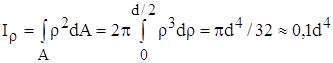

Рассмотрим круг (рис.

5.16, б). Сначала определим полярный момент инерции круга относительно

геометрического центра С:  .

.

За элементарную площадку dA примем площадь бесконечно тонкого кольца толщиной dρ: dA = 2πρdρ. Тогда

. (17)

. (17)

Найдем моменты инерции круга относительно координатных осей y, z, проходящих через центр масс С. Так как оси являются диаметром круга, то Iy = Iz. Поэтому выражение (5.38) можно представить как Iρ =2 Iy = 2 Iz, откуда

Iy = Iz = Iρ/2 ≈ 0,05 d4. (18)

Для кольца моменты инерции равны разности моментов инерции внешнего и внутреннего кругов с диаметрами соответственно d и d1.

Тогда

Iρ ≈ 0,1 (d4 – d14), (19)

Iy ≈ Iz ≈ 0,05 (d4 – d14). (20)

КРУЧЕНИЕ СТЕРЖНЕЙ С КРУГЛЫМ ПОПЕРЕЧНЫМ СЕЧЕНИЕМ

Понятие о крутящем моменте

Деформация кручения происходит при действии на стержень внешних пар сил, плоскости действия которых перпендикулярны оси стержня. При этом в поперечных сечениях стержня возникает только одна составляющая внутренних сил – крутящий момент Т. С явлением кручения встречаются при расчете валов, винтовых пружин и других элементов конструкций.

Если прямые незакрепленные стержни, подвергающиеся деформации кручения, равномерно вращаются или находятся в покое, алгебраическая сумма всех внешних скручивающих (вращающих) моментов Те равна нулю.

Вращающиеся и испытывающие деформацию кручения стержни называют валами. При расчете валов величины скручивающих моментов можно определить по передаваемой мощности и скорости вращения вала из выражения

Te = P/ω = 30P/πn = 9,55 P/n |Нм|, (21)

где Р – мощность, передаваемая валом, Вт; n угловая скорость вала в оборотах за минуту; ω – угловая скорость в рад/с.

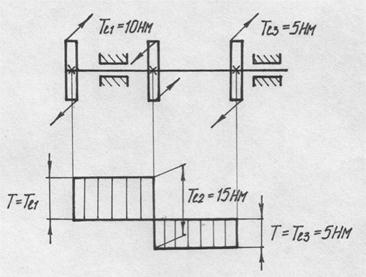

На основании метода сечений крутящий момент Т в произвольном поперечном сечении стержня численно равен алгебраической сумме внешних Те скручивающих моментов, действующих на стержень по одну сторону от рассматриваемого сечения. Когда к валу приложено несколько внешних Те скручивающих моментов, крутящие моменты в сечениях различных участков будут разными. Для наглядности распределения Т по длине скручиваемого стержня и для нахождения опасного сечения с наибольшим крутящим моментом Тmax строят эпюры (графики) крутящих моментов.

При построении эпюры Т проводят ось, параллельную оси стержня. Каждая ордината эпюры в принятом масштабе равна величине крутящего момента, действующего в том сечении, которому соответствует ордината. При расчетах на прочность и жесткость знак T не играет никакой роли, но для удобства построения эпюр будем считать крутящий момент Т положительным, если при взгляде в торец отсеченной части стержня этот момент представляется направленным против хода часовой стрелки. Положительные по знаку крутящие моменты откладывают на эпюре выше оси, отрицательные – ниже.

На рис. 5, б представлена эпюра крутящих моментов Т для схемы нагружения вала тремя внешними моментами Те (рис. 5, а). Отметим, что в сечениях, где приложен внешний скручивающий момент Те, ордината эпюры Т меняется скачком на величину, равную значению этого момента. Как видно из рис. 5, б, максимальный крутящий момент (Tmax = 10 Нм) не всегда равен наибольшему моменту внешних сил (Te max = 15 Нм).

|

|

|

Рис. 5

Определение напряжений при кручении стержней с круглым поперечным сечением

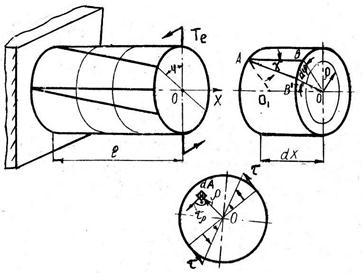

Рассмотрим стержень с круглым поперечным сечением (рис. 6, а), один конец которого закреплен, а другой нагружен парой сил с моментом Те. В результате действия момента внешних сил Те возникает деформация кручения. Наблюдая при кручении характер искажения прямоугольников координатной сетки, нанесенной на боковой поверхности круглого стержня, обнаружили: прямоугольная сетка превратится в сетку, состоящую из параллелограммов, что свидетельствует о наличии касательных напряжений в поперечных, а с учетом закона парности касательных напряжений и в продольных сечениях; контуры поперечных сечений в процессе деформации остаются плоскими, расстояния между ними не изменяются, а первоначальные прямолинейные образующие, нанесенные на боковую поверхность, превращаются в винтовые линии; диаметры торцового сечения повернутся на некоторый угол φ относительно своего начального положения, оставаясь прямой линией. Эти наблюдения позволили составить представление о механизме деформации кручения. Постоянство длины и диаметра деформируемого стержня свидетельствует об отсутствии нормальных напряжений в поперечных и продольных сечениях. Так как в поперечных и в продольных сечениях действуют только касательные напряжения, напряженное состояние в точках скручиваемого стержня представляет собой чистый сдвиг. Поперечные сечения, оставаясь плоскими, поворачиваются вокруг оси стержня относительно друг друга на некоторый угол, сохраняя длину и прямолинейность своих радиусов.

Выделим двумя поперечными сечениями элемент (рис. 6. б) скручиваемого стержня длиной dx. В результате деформации одно сечение повернется относительно другого на угол dφ. Будем считать левое сечение элемента dx неподвижно закрепленным. Тогда dφ – угол поворота правого торцового сечения вокруг продольной оси. Образующую АВОО1 можно представить как параллелепипед длиной dx с бесконечно малыми основаниями АО1 и ВО. В результате деформации этот параллелепипед займет положение АВ'ОО1. Величина ВВ' = γdx = ρdφ представляет собой абсолютный сдвиг грани В на поверхности стержня относительно грани А в направлении, перпендикулярном радиусу стержня. Величина абсолютного сдвига точек основания ОВ параллелепипеда зависит от их расстояния ρ до оси стержня. Сдвиг равен нулю на оси стержня и максимален, т.е. равен ВВ' на поверхности. Угол сдвига соответственно будет равен

γ = (dφ/dx)ρ, (22)

где dφ/dx – относительный угол закручивания. На основании закона Гука для сдвига можно записать

τρ = G·γ = G(dφ/dx)ρ, (23)

где G – модуль упругости материала стержня при сдвиге.

|

|

|

|

|

Рис. 6

Величина касательных напряжений в каждой точке сечения прямо пропорциональна расстоянию ρ от точки до центра масс сечения. На оси стержня при ρ = 0; напряжение τ = 0; в точках, расположенных в непосредственной близости от поверхности стержня напряжения максимальны. Эпюра изменения τρ вдоль диаметра сечения показана на рис. 5.18, в. Так как величина относительного угла закручивания dφ/dx неизвестна, зависимостью (5.47) для определения касательных напряжений в сечении не пользуются.

Элементарная внутренняя сила, действующая в плоскости сечения на площадку dA с напряжением τρ равна dQ = τρ·dA. Элементарный момент внутренних сил, действующий в плоскости сечения, т.е. элементарный крутящий момент, создаваемый силой dQ относительно центра сечения dT = ρdQ. Сумма этих моментов внутренних сил по всей площади поперечного сечения стержня равна крутящему моменту

![]() .

.

Так как G = const и dφ/dx = const, то

![]() , (24)

, (24)

где Ip – полярный момент инерции сечения.

Выразим величину угла закручивания, отнесенного к единице длины стержня

dφ/dx = T/GIp. (25)

с учетом формулы (25) примет вид

τρ = (T/Ip) ·ρ. (26)

При инженерных расчетах интерес представляют наибольшие напряжения в сечении, т.е. напряжения на поверхности стержня при ρ = d/2,

![]() , (27)

, (27)

где Wp = 2Ip/d– полярный момент сопротивления – отношение полярного момента инерции Ip сечения к расстоянию от наиболее удаленной точки сечения до центра масс.

Полярный момент сопротивления для стержня круглого сечения диаметром d равен Wp ≈ 0,2d3, а для стержня кольцевого сечения с внутренним диаметром d1 – Wp ≈ [0,2(d3 – d14/d)].

Условие прочности стержня при кручении с постоянным по длине поперечным сечением имеет вид

τmax = Tmax/Wp ≤ τadm, (28)

где Тmax – максимальный крутящий момент по длине деформируемого стержня; τadm – допускаемое напряжение при кручении, для стали обычно равно 0,5 … 0,6 допускаемого напряжения σadm при растяжении. Предельный из условия прочности крутящий момент определяют по формуле

Tu ≤ Wp·τadm, (29)

а минимальный диаметр скручиваемого стержня, учитывая что Wp = = 0,2d3 ≥ Tmax/τadm равен

d ≥ ![]() .

(30)

.

(30)

При сравнении стержней,

выдерживающих одинаковый крутящий момент, т.е. имеющих поперечное сечение с

равным полярным моментом сопротивления Wp, стержень с наименьшей площадью А

поперечного сечения будет обладать меньшей массой. Для сравнения различных

сечений применяют безразмерную величину, равную отношению Wp / ![]() .

Чем больше эта величина, тем рациональнее по затратам материала сечение. Так,

для швеллера, двутавра она равна 0,04 … 0,07, а для круглого кольца с

отношением внутреннего диаметра к внешнему равному 0,9 – она равна 1,16. При

кручении рациональным является использование стержней с круглым кольцеобразным

сечением.

.

Чем больше эта величина, тем рациональнее по затратам материала сечение. Так,

для швеллера, двутавра она равна 0,04 … 0,07, а для круглого кольца с

отношением внутреннего диаметра к внешнему равному 0,9 – она равна 1,16. При

кручении рациональным является использование стержней с круглым кольцеобразным

сечением.

Определение деформаций при кручении стержней с круглым поперечным сечением

Деформация при кручении стержней определяется углом поворота поперечных сечений относительно начального положения. Воспользуемся формулой для выражения угла поворота сечения скручиваемого стержня на участке длиной dx

dφ = (Tdx)/GIp. (31)

Полный угол закручивания на участке длиной ℓ равен

![]() . (32)

. (32)

Если крутящий момент T и величина GIp, называемая жесткостью при кручении, постоянны на всей длине ℓ, то полный угол закручивания в радианах будет равен

![]() . (33)

. (33)

Расчет стержней на прочность при кручении не исключает возможности возникновения недопустимых деформаций (углов поворота поперечных сечений) при целостности длинных стержней (деталей). Поэтому часто детали, испытывающие деформацию кручения, рассчитывают не только на прочность, но и на жесткость. Для обеспечения требуемой жесткости необходимо, чтобы наибольший относительный угол закручивания не превосходил допускаемого, т.е.

(dφ/dx) =

![]() ≤ (dφ/dx)adm,

(34)

≤ (dφ/dx)adm,

(34)

где (dφ/dx)adm – допускаемый относительный угол закручивания в радианах на единицу длины стержня. Чаще (dφ/dx)'adm задают в градусах на метр длины, тогда выражение будет иметь вид

![]() (dφ/dx)'adm. (35)

(dφ/dx)'adm. (35)

Величину (dφ/dx)'adm выбирают в зависимости от назначения детали и ее размеров. В приборостроении (dφ/dx)'adm принимают в пределах 20 угловых минут на длине 1 м, т.е. (dφ/dx)'adm. =0,33 |º/м|. Из условия жесткости можно определить минимальный диаметр деформируемого стержня, учитывая, что Ip ≈ 0,1d4

![]() (36)

(36)

или предельный по величине крутящий момент

Tu ≤19 GIp. (37)

При совместных расчетах на прочность и жесткость при кручении диаметр стержня принимают равным наибольшему из найденных, а предельный крутящий момент Тu ограничивают наименьшим, полученным при проверке по зависимостям.

ЛИТЕРАТУРА

1. Красковский Е.Я., Дружинин Ю.А., Филатова Е.М. Расчет и конструирование механизмов приборов и вычислительных систем: Учебное пособие. М.: – Высш. шк., 2001. – 480 с.

2. Сурин В.М. Техническая механика: Учебное пособие. – Мн.: БГУИР, 2004. – 292 с.

3. Ванторин В.Д. Механизмы приборных и вычислительных систем: Учебное пособие. – М.: Высш. шк., 1999. – 415 с.

© 2009 База Рефератов