Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Реферат: Изготовление деталей РЭС из пластмасс

Реферат: Изготовление деталей РЭС из пластмасс

БЕЛОРУССКИЙ ГОСУДРАСТВЕННЫЙ УНИВЕРСИТЕТ ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ

Кафедра ЭТТ

РЕФЕРАТ

На тему:

«Изготовление деталей РЭС из пластмасс»

МИНСК, 2008

Технические свойства пластмасс

Пластмассами называются материалы, полученные на основе естественных и синтетических высокомолекулярных соединений (полимеров), способные вследствие своей пластичности принимать необходимую форму под воздействием тепла и давления.

По технологической классификации пластмассы подразделяются на термореактивные пластмассы и термопластичные пластмассы.

Термореактивные пластмассы под действием тепла и давления размягчаются, заполняют пресс-форму и переходят в неплавкое и нерастворимое состояние. Материал изделия становится необратимым, т.е. при повторном нагреве он в пластическое состояние не возвращается. Допускают разгрузки пресс-форм в нагретом состоянии. К ним относятся: фенолформальдегид, селиконопласты, и т.д.

Термопластичные пластмассы под действием тепла и давления приобретают текучесть, заполняя пресс-форму, после охлаждения отвердевают, но не переходят в неплавкое и нерастворимое состояние.

При повторном нагреве они возвращаются в пластическое состояние (полистирол, полиэтилен, полиуретан и т.д.) разгрузка пресс-форм может производиться только после охлаждения. По способу переработки пластмассы могут быть разделены на следующие группы:

1. Термореактивные пресс-порошки и пресс-материалы горячего прессования;

2. Термораеактивные пресс-порошки и пресс-материалы холодного прессования;

3. Термопластические порошки;

4. Жидкие литьевые термореактивные смолы;

5. Листовые и фасонные слоистые материалы;

6. Пленочные материалы – стирофлекс, эфироцеллюлозные пленки и др.

Для выбора рационально способа изготовления изделий из пластмасс, необходимо знание их технологических свойств. Такими свойствами пластмасс являются: удельный объем, текучесть, скорость отвердевания, летучесть, усадка.

Удельный объем пресс-материала рассчитывается в см3/г или м3/кг. Знание удельного объема необходимо для определения объема пресс-формы.

Текучесть пресс-материала способность материала заполнять пресс-форму под давлением при определенной температуре: определяется в мг/с. Чем меньше текучесть пресс-материала, тем больше должно быть давление прессования и наоборот. Скорость отвердевания характеризует продолжительность перехода пластмассы из пластического состояния в твердое. Она выражается в секундах или минутах на 1 мм толщины образца (с/мм). Летучесть – (содержание летучих веществ и влаги) – определяется по разнице в весе до и после высушивания пресс-материала в термостате при температуре (103–105)ºС в течении 30мин; определяется в % и колеблется в различных материалах 1,5–5%.

Содержание летучих веществ вредно, увеличивает усадку, вызывает коробление, трещины и вздутия, снижает электроизоляционные и радиотехнические свойства пластмасс. Усадка характеризует уменьшение размеров детали с момента излечении ее из нагретой пресс-формы до полного остывания. Исчисляется в процентах по формуле: Y= (a–b)/b∙100%, (1) где а – размер гнезда пресс-формы при температуре прессования; b – размер изделия при температуре равной 20ºС.

Технологические процессы изготовления деталей из пластмасс

В настоящее время известно значительно число способов формирования пластмассовых изделий, которые применяют в зависимости от их конструкций, типа и размеров, технически требований, предъявляемых к использованию изделий. Наиболее распространенными являются:

– прессование, применяемое для переработки термореактивных пластмасс (реактопластов);

– литье под давлением для обработки термопластичных материалов (термопластов);

– формование – предание необходимой формы листовым термопластичным материалам.

Сущность всех этих способов обработки заключается в том, что исходное сырье подвергается обработке в специальных формах, которые называются пресс-формами, под давлением при соответствующем нагреве в процессе формирования формообразования или после него. Построение типового технологического процесса зависит от конструкций и назначения детали. При выборе операций и переходов решаются следующий вопросы:

1. Подбор и дозировка компонентов: полимер, стабилизатор, пластификатор, краситель, инициатор, парообразователь и др.;

2. Образование исходного материала (пластмассы): смешение; гранулирование; растворение и т.д.;

3. Изготовление изделия (переработка материала): прессование, литье под давлением, выдувание, напыление, окунание и т.д.;

4. Доработка изделия: декоративная отделка, термообработка, механическая обработка и т.д.

Приемы и методы подбора, дозировки компонентов и образования исходного материала пластмассы рассматриваться не будут. Рассмотрим основные способы переработки пластмасс в изделия.

Технологически процесс прессования заключается в том, что под влиянием нагрева и давления пресс-материал заполняет рабочее пространство пресс-формы и полимеризуется в твердое состояние.

Прессование подразделяется на горячее, холодное и литьевое.

Горячее прессование термореактивных пластмасс применяется для изготовления деталей простой формы с ограниченным количеством арматуры или без нее.

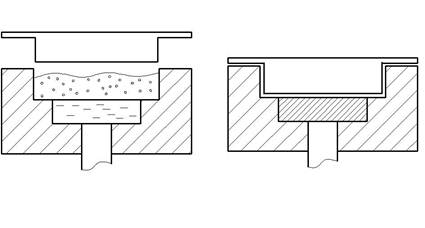

Рис. 1. Прессование пластмасс

Пресс-материал в виде таблеток или порошка загружается непосредственно в формообразующую полость горячей пресс-формы, после чего подвергается давлению пресса.

Нагретый пресс-материал размягчается, заполняет гнезда пресс-формы и остается в ней определенное время до полного затвердевания. После этого пресс-форму открывают и извлекают отформованную деталь. Скорость отвердевания термореактивного материала зависит от его марки и температуры прессования.

Для большинства термореактивных пластмасс температура прессования изменяется от 130 до 180º С. Время выдержки для отвердевания для разных пластмасс устанавливается в пределах 0,5–2,5 мин на 1 мм наибольшей толщины изделия.

Удельные давление для различных пластмасс изменяются в пределах от 10 до 40 МН/м2 (МПа).

Холодное прессование состоит в том, что пресс-порошок загружают в холодную пресс-форму, подвергают сжатию при высоких удельных давлениях 60–120МН/м2 и выдерживают под таким давлением в течении 5–15 с.

Затем заготовки извлекаются из пресс-формы и запекаются в термостате при температуре 150–170º С для полимеризации связующего вещества. При холодном прессовании значительно увеличивается производительность труда, но качество изделий хуже, поверхность матовая. Этот метод не применим для изделий сложной формы.

Литьевое прессование применяется для изготовления изделий сложной конфигурации из термореактивных пластмасс. Отличием литьевого прессования является наличие в конструкции пресс-формы дополнительной загрузочной камеры, которая соединяется с матрицей тонким литниковым каналом.

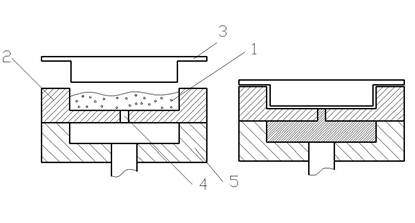

Рис. 2. Литьевое прессование

Пластмассу (1) помещают в загрузочную камеру (2). Там она нагревается от стенок загрузочной камеры, переходит в вязко-текучее состояние и под воздействием усилия пуансона (3) через литниковую систему (4) поступает в оформляющую разъемную полость матрицы (5). Сечение литниковых каналов мало и материал поступает в плоскость и с большой скоростью в полужидком состоянии.

Температура нагрева материала находится в пределах от 140º С до 170º С. Давление в загрузочной камере – 50–200 МН/м2 (МПа). Особенностями литьевого прессования является возможность получения в деталях глубоких отверстий малого диаметра, высокая точность деталей и возможность заформовывать в изделия тонкую арматуру.

Недостатки: сложная и дорогостоящая пресс-форма и большой расход материала (на литники).

Применяется для изготовления сложных деталей из термопластических масс с большим количеством арматуры и сложной конфигурации. Оно производится на специальных машинах, которые называются инжекционными.

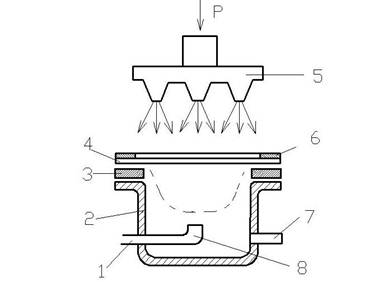

Рис. 3. Литье пластмасс под давлением

В бункер (1) загружают гранулированную пластмассу, откуда через дозирующее устройство (2) гранулы в требуемом объеме для одного впрыска поступают в цилиндр (4) с нагревательным устройством (5).

Температура пластмассы в цилиндре повышается от начальной на входе до заданной технологическим режимом (185–280º С) на выходе. Пуансон (3) впрыскивает расплавленную пресс-массу в охлаждаемую водой пресс-форму (6) t=30–40ºC при давлении 20 МПа.

Из-за того, что температура пресс-формы ниже температуры впрыснутой в нее пресс-массы отливка быстро охлаждается, и затвердевает, уменьшаясь в объеме.

В полости пресс-формы образуется незанятый объем, поэтому для заполнения всего объема, а также для сохранения впрыснутой пластмассы плунжером (3) поддерживается давление с учетом времени, определяющим отвердение отливки в пресс-форме.

После такой выдержки плунжер (3) отходит вправо и из загрузочного бункера (1) в цилиндр (4) поступает новая порция пресс-материала. Цикл повторяется.

После требуемой выдержки для охлаждения отлитой детали половинки формы раскрываются и деталь удаляется.

Весь цикл обработки производится автоматически. Поэтому данный способ изготовления пластмассовых изделий является одним из самых производительных. Удельное давление при литье термопластов в зависимости от марки материала применяется в пределах от 50 до 300 МН/м2. Изделие извлекается из формы после охлаждения до 40–60º С.

Выдержка изделия в форме не превышает 40–50 с.

Этим способом изготавливают детали из листовых термопластических материалов. Сущность процесса состоит в том, что разогретый лист материала приобретает форму матрицы под действием избыточного давления или под влиянием вакуума.

Вакуумный способ применяется для глубокой вытяжки защитных колпачков, кожухов и др. деталей.

Рис. 4. Пневматическое формование

Литьевая заготовка (4) закрепляется на отбортовке верхнего фланца (2) прижимным кольцом (6).

При включении вакуумного насоса через штуцер (7) в цилиндре (2) создается разряжение и листовая заготовка, нагреваемая горячим воздухом из рассеивателей (5) под действием атмосферного давления вытягивается.

Процесс вытягивания продолжается до момента соприкосновения стенки изготавливаемого изделия с электрическим контактным выключателем (8). При срабатывании выключателя отключается вакуумный насос и давление в цилиндре повышается до атмосферного.

Помещая в цилиндр формы различного профиля, можно изготавливать изделия со сложной кривизной поверхности.

Основные требования к конструкциям деталей из пластмасс

Конструкции деталей из пластмасс требуют тщательного согласования с методом их изготовления. Не выполнение требований технологичности приводит к изготовлению сложных и дорогих пресс-форм, качество детали снижается, а расход материала увеличивается.

Наиболее общие требования к конструкции пластмассовых деталей, получаемых прессованием и литьем под давлением можно сформулировать следующим образом:

1. Кромки и углы детали должны быть закреплены, это улучшает стойкость деталей пресс-формы облегчает оформление этих элементов;

2. Толщина стенок деталей должна быть равномерной без резких переходов для исключения коробления и трещин;

3. По линиям съема детали должны иметь уклоны для облегчения выемки из пресс-формы;

4. Отверстия, выступы и впадины должны совпадать с направлением разъема пресс-формы;

5. Различные знаки на деталях следует делать выпуклыми;

6. Арматура должна иметь геометрию, исключающую ее смещение во всех направлениях. Толщина слоя пластмассы, покрывающей арматуру, должна быть достаточной, чтобы не появлялись трещины при остывании.

ЛИТЕРАТУРА

1. Технология производства ЭВМ / А.П. Достанко, М.И. Пикуль, А.А. Хмыль: Учеб. – Мн. Выш. Школа, 2004 – 347с.

2. Технология деталей радиоэлектронной аппаратуры. Учеб. пособие для ВУЗов / С.Е.Ушакова, В.С. Сергеев, А.В. Ключников, В.П. Привалов; Под ред. С.Е. Ушаковой. – М.: Радио и связь, 2002. 256с.

3. Тявловский М.Д., Хмыль А.А., Станишевский В.К. Технология деталей и периферийных устройств ЭВА: Учеб. пособие для ВУЗов. Мн.: Выш. школа, 2001. – 256с.

4. Технология конструкционных материалов: Учебник для машиностроительных специальностей ВУЗов / А.М. Дольский, И.А. Арутюнова, Т.М. Барсукова и др.; Под ред. А.М. Дольского. – М.: Машиностроение, 2005. – 448с.

© 2009 База Рефератов