Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Реферат: Процесс производства стали в электропечах

Реферат: Процесс производства стали в электропечах

Реферат на тему:

"Процесс производства стали в электропечах и кривая охлаждения"

Электроплавильные печи. Эти печи имеют преимущества по сравнению с другими плавильными агрегатами. В электропечах можно быстро нагревать, плавить и точно регулировать температуру металла, создавать окислительную, восстановительную, нейтральную атмосферу или вакуум. В этих печах можно выплавлять сталь и сплавы любого состава, более полно раскислить металл с образованием минимального количества неметаллических включений–продуктов раскисления. Поэтому электропечи используют для выплавки конструкционных сталей ответственного назначения, высоколегированных, инструментальных, коррозионно-стойких (нержавеющих) и других специальных сталей и сплавов.

Электроплавильные печи бывают дуговыми и индукционными.

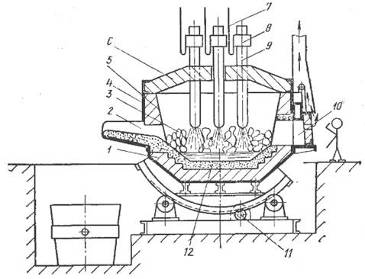

Дуговая электросталеплавильная печь. В этих печах в качестве источника теплоты используют электрическую дугу, возникающую между электродами и металлической шихтой. Дуговая электросталеплавильная печь (рис. 1) питается трехфазным переменным током и имеет три цилиндрических электрода 9, изготовленных из графитированной массы. Электрический ток от трансформатора гибкими кабелями 7 и медными шинами подводится к электрододержателям 8, а через них к электродам 9. Между электродами и металлической шихтой 4 возникает электрическая дуга, электроэнергия превращается в теплоту, которая передается металлу и шлаку излучением. Рабочее напряжение 180–600 В, сила тока 1–10 кА. Во время работы печи длина дуги регулируется автоматически путем вертикального перемещения электродов.

Печь имеет стальной сварной кожух 3. Кожух печи изнутри футерован теплоизоляционным и огнеупорным кирпичом 1, который может быть основным (магнезитовый, магнезитохромитовый) или кислым (динасовый). Подина 12 печи набивается огнеупорной массой. Плавильное пространство ограничено стенками 5, подиной 12 и сводом в, изготовляемым также из огнеупорного кирпича и имеющим отверстия для прохода электродов. В стенках печи имеются рабочее окно 10 для управления ходом плавки и летка для выпуска готовой стали по желобу 2 в ковш.

Рис. 1. Схема дуговой электрической плавильной печи

Печь загружают при снятом своде. Механизмом 11 печь может наклоняться в сторону загрузочного окна и летки. Емкость дуговых электропечей 0,5–400 т. В металлургических цехах обычно используют дуговые электропечи с основной футеровкой, а в литейных цехах – с кислой.

Основная дуговая печь. Применяют два вида технологии плавки в дуговой основной печи: на шихте из легированных отходов (методом переплава) и на углеродистой шихте (с окислением примесей).

Плавку на шихте из легированных отходов с низким содержанием фосфора проводят без окисления примесей. Шихта для такой плавки, кроме пониженного содержания фосфора, должна иметь меньшее, чем в выплавляемой стали, количество марганца и кремния. По сути это переплав. Однако в процессе плавки за счет кислорода некоторые примеси (алюминия, титана, кремния, марганца, хрома) окисляются. Кроме того, шихта может содержать окислы. Поэтому после расплавления шихты металл раскисляют, удаляют серу, наводят основный шлак, при необходимости науглероживают и доводят металл до заданного химического состава. Раскисляют ферросилицием, алюминием, молотым коксом. При этом окислы легирующих элементов восстанавливаются и переходят из шлака в металл. Таким способом плавки получают легированные стали из отходов машиностроительных заводов.

Плавку на углеродистой шихте чаще применяют для производства конструкционных углеродистых сталей. Эту плавку проводят за два периода: окислительный и восстановительный. После заправки печи, удаления остатков металла и шлака предыдущей плавки, исправления поврежденных мест футеровки в печь загружают шихту: стальной лом (до 90%), чушковый передельный чугун (до 10%), электродный бой или кокс для науглероживания металла и 2–3% извести.

По окончании завалки шихты электроды опускают вниз и включают ток; шихта под электродами плавится, металл накапливается на подине печи. Во время плавления шихты начинается окислительный период плавки: за счет кислорода воздуха, окислов шихты и окалины окисляется кремний, марганец, углерод, железо. Вместе с окисью кальция, содержащейся в извести, окислы этих элементов образуют основный железистый шлак, способствующий удалению фосфора из металла.

После нагрева металла и шлака до 1500–1540° С в печь загружают руду и известь. Содержащийся в руде кислород интенсивно окисляет углерод и вызывает кипение ванны жидкого металла за счет выделяющихся пузырьков окиси углерода. Шлак вспенивается, уровень его повышается; для выпуска шлака печь наклоняют в сторону рабочего окна и он стекает в шлаковую чашу.

Кипение металла ускоряет нагрев ванны, удаление из металла газов, неметаллических включений, способствует удалению фосфора. Шлак удаляют, руду и известь добавляют 2–3 раза. В результате содержание фосфора в металле снижается до 0,01% и одновременно за счет образования окиси углерода при кипении уменьшается и содержание углерода. Когда содержание углерода становится меньше заданного на 0,1%, кипение прекращают и полностью удаляют из печи шлак. Этим заканчивается окислительный период плавки.

Восстановительный период плавки включает раскисление металла, удаление серы и доведение химического состава до заданного. После удаления окислительного шлака в печь подают ферромарганец в количестве, обеспечивающем заданное содержание марганца в стали, а также производят науглероживание, если выплавляют высокоуглеродистые стали (до 1,5% С).

Производство стали в электропечах относится к области техники, именуемой общим понятием «электрометаллургия». По сути, электрометаллургия охватывает все промышленные способы получения металлов и сплавов с помощью электрического тока (в сталеплавильных электропечах, в руднотермических печах, в агрегатах электрохимических производств и др.) Чаще всего под словом «электрометаллургия» понимают отрасль техники, в которой стали и сплавы получают с использованием электрической энергии как источника тепла, а с понятием «электропечь» связывают соответствующий агрегат для получения стали и сплавов. Принятая классификация плавильных электрических печей (или просто электропечей) основана на главном признаке – способе превращения электрической энергии в тепловую.

В соответствии с этим электропечи для плавки металлов можно разделить на несколько групп.

Печи сопротивления

В соответствии с известными законами физики при прохождении тока по проводнику в нем выделяется тепло (количество которого зависит от силы тока и электросопротивления). В качестве элемента сопротивления может использоваться сам металл (прямой нагрев) или другой материал (косвенный нагрев).

Дуговые сталеплавильные печи (ДСП)

В данных печах преобразование электрической энергии в тепловую происходит в электрической дуге и выделяемое при этом тепло передается металлу либо с помощью излучения (косвенное действие, дуга горит между электродами), либо непосредственно за счет теплопроводности (прямой нагрев, дуга горит между электродом и металлом).

Индукционные сталеплавильные печи

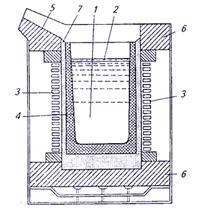

Некоторое количество стали выплавляется в тигельных индукционных печах, в которых расплавляемый металл находится в керамическом тигле, помещенном внутрь многовиткового цилиндрического индуктора (рис. 17.22). Диапазон емкостей современных тигельных индукционных печей весьма велик – от нескольких килограммов (в основном для исследовательских работ в лабораториях) до десятков тонн.

Под действием переменного магнитного поля, создаваемого индуктором, в нагреваемом металле индуцируется электродвижущая сила. За счет джоулева тепла, выделяющегося в металле под действием тока, металл нагревается и плавится.

Электромагнитные силы оказывают на жидкий металл статическое и динамическое воздействия, в результате чего верхняя часть металла отжимается от стенок тигля, а во всем объеме возникает электродинамическая циркуляция.

Выпуклый мениск затрудняет обработку металла шлаком, поскольку шлак стекает к стенкам тигля; достаточно высокая скорость турбулентного движения металла усиливает износ футеровки. В принципе, если электромагнитные силы достаточно велики и могут уравновесить действие гравитационных сил тяжести, можно осуществить индукционную плавку во взвешенном состоянии, без тигля (бестигельная плавка).

Рис. 2. Тигельная индукционная печь:

1 – жидкая сталь; 2‑шлак; 3 – водоохлаждасмая катушка индуктора; 4 – огнеупорная футеровка; 5 – сливной носок; 6 – огнеупорный кирпич; 7‑термоизоляция

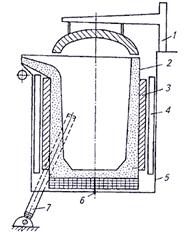

Практически в обычных индукционных печах шлак нагревается от жидкого металла. Если шлак холодный и вязкий, то соответственно нет условий для удаления серы и фосфора. Этот недостаток таких печей в какой-то мере устраняется использованием крышек (рис. 3), а в некоторых современных установках – плазменных горелок.

Рис. 3.

Промышленная тигельная открытая индукционная печь:

1 – механизм подъема и отворота свода; 2 – тигель; 3– индуктор; 4 – магнитопроводы

(ферромагнитные экраны); 5‑кожух; 6 – сигнализатор; 7‑механизм

наклона

К достоинствам индукционных печей относятся:

· отсутствие электродов и соответственно отсутствие науглероживания металла;

· отсутствие дуг и соответственно меньше насыщение металла азотом и водородом;

· перемешивание металла;

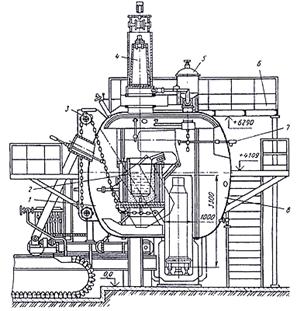

· возможность выплавлять металл в любой контролируемой атмосфере и вообще в вакууме (рис. 4), а соответствен но и малый угар легирующих, отсутствие газов и т.п.

Рис. 4. Тигельная вакуумная индукционная печь:

1 – подвижная и неподвижная части корпуса соответственно; 2 – тигель; 3 – механизм наклона; 4 камера загрузки; 5 – дозатор; 6 – рабочая площадка; 7 – устройство для чистки тигля

Другими словами, качество металла, выплавляемого в индукционных печах, в значительной мере определяется качеством шихты. По существу, плавка в таких печах есть переплав чистой, специально отобранной металлошихты с добавкой ферросплавов, лигатуры и некоторого количества шлакообразующих добавок.

Футеровка тиглей может быть кислой (кварцевый песок, кварцит) или основной (порошок магнезита или хромомагнезита). В огнеупорах для печей высокой частоты должны отсутствовать токопроводяшие и магнитные примеси, так как в высокочастотном поле они нагреются, оплавятся, что может привести к прогоранию тигля. Стойкость основной футеровки может достигать 100 плавок, стойкость кислой футеровки выше.

Плазменные печи

В плазменных печах источником тепла служит плазма, получаемая с помощью плазмотронов. Подовые плазменно-дуговые печи (ПДП) по конструкции схожи с обычной ДСП. В ПДП катодом дугового разряда постоянного тока служат катоды плазмотронов, анодом – обрабатываемый металл. Дуга в ПДП обдувается потоком инертного газа (обычно аргона). Плазменные высокочастотные печи (ПВП) применяют обычно для выращивания монокристаллов и переработки чистых веществ.

Электронно-лучевые печи (установки)

Преобразование электрической энергии в тепловую в данных установках происходит непосредственно в расплавленном металле как результат соударения с ним электронов, вылетающих из электронной пушки. Переплавляемый металл подается в печь в виде расходуемого электрода, слитка, порошка и т.д.; расплавленный металл стекает каплями либо в водоохлаждаемый кристаллизатор – изложницу, либо в тигель. Плавка, происходящая при высокой температуре и глубоком вакууме, используется для получения особо чистых тугоплавких металлов и сплавов, слитков из стали и сплавов для деталей особо ответственного назначения и т.п.

Сплавы железа с углеродом, содержащие от 2,14 до 6,67% С называются чугунами (от 2,14 до 4,3% С – доэвтектические, от 4,3 до 6,67% С – заэвтектические чугуны).

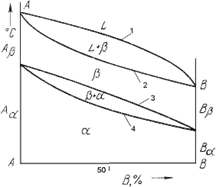

Кривые охлаждения – графическое изображение зависимости температуры от времени для исходных чистых веществ A и B и их смесей различного состава. Вид этих кривых свидетельствует о наличии или отсутствии фазовых превращений при некоторых определенных температурах или в интервале температур (рисунок).

Диаграмма состояния представляет собой графическое изображение состояния любого сплава изучаемой системы в зависимости от концентрации и температуры (рис. 5)

Рис. 5. Диаграмма состояния

Диаграммы состояния показывают устойчивые состояния, т.е. состояния, которые при данных условиях обладают минимумом свободной энергии, и поэтому ее также называют диаграммой равновесия, так как она показывает, какие при данных условиях существуют равновесные фазы.

Построение диаграмм состояния наиболее часто осуществляется при помощи термического анализа.

В результате получают серию кривых охлаждения, на которых при температурах фазовых превращений наблюдаются точки перегиба и температурные остановки.

Температуры, соответствующие фазовым превращениям, называют критическими точками. Некоторые критические точки имеют названия, например, точки отвечающие началу кристаллизации называют точками ликвидус, а концу кристаллизации – точками солидус.

По кривым охлаждения строят диаграмму состава в координатах: по оси абсцисс – концентрация компонентов, по оси ординат – температура.

Шкала концентраций показывает содержание компонента В. Основными линиями являются линии ликвидус (1) и солидус (2), а также линии соответствующие фазовым превращениям в твердом состоянии.

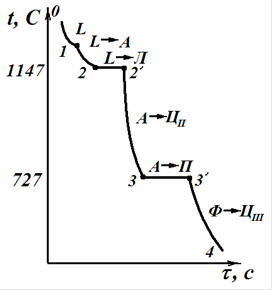

Доэвтектические чугуны (рис. 6) начинают кристаллизацию в точке 1, где при последующем охлаждении происходит выделение из жидкой фазы кристаллов аустенита переменного состава, концентрация которого определяется линией JE, а жидкого расплава – линией ликвидус BС. В точке 2 содержание углерода в расплаве достигает 4,3% и при постоянной температуре 1147 °С оставшийся расплав кристаллизуется в эвтектику (дисперсную смесь аустенита, содержащего 2,14% С, и цементита), называемая ледебуритом LC →АE+Ц. Ледебурит имеет сотовое или пластинчатое строение.

При дальнейшем охлаждении (участок 2 – 3) аналогично заэвтектоидной стали из аустенита (структурно свободного и входящего в состав ледебурита) выделяется избыточный углерод в виде

вторичного цементита. Аустенит при этом обедняется углеродом и при температуре 727 °С приобретает состав, соответствующий эвтектоидному. В точке 3 начинается эвтектоидное превращение аустенита в перлит при постоянной температуре 727 °С (площадка 3–3*).

Перлит образуется из структурно свободного аустенита и из аустенита, входящего в состав ледебурита. Ледебурит, состоящий из смеси цементита и перлита, носит название видоизмененного ледебурита Лвид (П+Ц) в отличие от ледебурита состава Л (А+Ц). При дальнейшем охлаждении от точки 3/ до точки 4 происходит выделение избыточного углерода из феррита, входящего в перлит и видоизмененный ледебурит, в виде третичного цементита, наслаивающегося на цементит перлита и ледебурита. Третичный цементит не влияет на свойства чугунов из-за незначительного количества, по сравнению с общим количеством цементита в чугунах. Конечный состав доэвтектического чугуна П+Лвид+ЦII, поэтому такой чугун называют перлито-ледебурито-цементитным чугуном.

Когда жидкий металл остывает, температура его снижается, что приводит к высвобождению энергии.

Температура является характеристикой суммарной тепловой энергии расплава и связана с кинетической энергией молекул. При охлаждении расплава интенсивность теплового движения молекул снижается. Характеристикой данной энергии является удельная теплоемкость. Когда расплав достигает температуры, называемой температурой ликвидус, связи между атомами на макроуровне заметно упрочняются. До тех пор, пока жидкая фаза не превратится в твердую, выделяется повышенное количество энергии. Энергия, выделяющаяся на этой стадии, называется скрытой теплотой плавления, энтальпией плавления или просто скрытой теплотой. Температура остается постоянной до окончания процесса фазового перехода. Скрытая теплота измеряется в кДж/кг. Температура, при которой металл или выделившаяся фаза полностью затвердевают, называется температурой солидус. Для чистых металлов температуры ликвидус и солидус совпадают.

Рис. 6.

Сплавы обычно кристаллизуются в некотором интервале температур, называемом интервалом кристаллизации. Термический анализ основан на записи значений температуры через определенные промежутки времени во время процесса кристаллизации расплава. Таким образом, возможно построение кривых охлаждения и использование их для анализа и классификации сплава. Кривая охлаждения представляет собой график изменения температуры во времени для образца сплава, заливаемого в стандартную форму, оснащенную термопарой, которую, как правило, размещают в центре формы. Температурные остановки, происходящие, например, при прохождении температур ликвидуса и солидуса, а также значения скорости охлаждения на различных стадиях процесса кристаллизации, можно использовать в качестве металлургических характеристик для классификации сплава и прогнозирования его поведения при заливке в формы.

При термическом анализе (ТА) металлов изучают процесс кристаллизации расплава из жидкого состояния. В некоторых случаях бывает полезным изучить обратный процесс процесс нагрева твердого образца до момента его полного расплавления. На рынке имеются специальные стандартизованные устройства, или измерительные тигли, оборудованные термопарами (например, Quik-Cups).

Кривые охлаждения часто строят, откладывая по оси ординат значения температуры, а по оси абсцисс значения времени. Можно также определить производные от кривой охлаждения, что облегчает отслеживание изменений в характере протекания процесса кристаллизации. График производной от кривой охлаждения отражает скорость изменения температуры с течением времени – т.е. по оси ординат откладывают отношение изменения температуры к единице времени. В некоторых случаях бывает целесообразным изучить и поведение 2‑й производной.

Еще одним методом отслеживания изменений в характере процесса кристаллизации является сравнение кривой охлаждения сплава с кривой охлаждения стандартного образца. Такая методика носит название дифференциального термического анализа (ДТА). На практике базовую кривую охлаждения строят с использованием скоростей охлаждения перед ликвидусом и после солидуса.

Различия между реальной кривой охлаждения и построенной базовой кривой можно отнести на счет скрытой теплоты, выделившейся при формировании в расплаве различных фаз.

Список литературы

1. О.М. Касілов Матеріалізнавство технологія конструкційних матеріалів. Конспект лекцій. Херсон, ХДМІ, 2008

2. Б.А. Кузьмина «Технология металлов и конструкционные материалы», Москва, «Машиностроение» 1989

3. Ю.М. Лахтин «Основы металловедения», Москва, «Металлургия» 1988.

© 2009 База Рефератов