Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Бродильная промышленность. Технологическое оборудование

Курсовая работа: Бродильная промышленность. Технологическое оборудование

Введение

Бродильная промышленность одна из старейших отраслей промышленности в России. Анализ современного технического уровня предприятий бродильной промышленности показывает, что его совершенствование осуществляется в направлении повышения единичной мощности, сокращения вспомогательных операций, снижения материало- и энергоемкости, повышения уровня механизации и автоматизации, улучшения санитарной обработки.

Модернизация предприятий бродильной промышленности, строительство наряду с крупными предприятиями минизаводов ведет к расширению заводов и выпускаемому ассортименту бродильной промышленности и требует гибкой организации проектировочных работ с учетом достижений мировой практики, внедрения новых технологических процессов и оборудования, ликвидации диспропорций в цехах, повышения уровня механизации транспортно-складских работ. На солодовенных и пивоваренных заводах устанавливаются поточные механизированные линии.

В последнее время широкое распространение получили прогрессивно развивающиеся минипивоварни и минипивзаводы, на которых применяются новые методы замачивания и сусловарения сырья. Успешно эксплуатируются цилиндрические бродильные аппараты для ускоренного брожения и дображивания пива, диатомные фильтры и гидроциклонные аппараты для осветления горячего сусла и пива. Появился целый ряд дополнительных операций: карбонизация, стабилизация пива, а также утилизация вторичных материальных ресурсов.

В том числе появились новые разработки по технологическому оборудованию, совмещение функций и конструкций некоторых аппаратов, повышению их производительности, уменьшение энергозатрат на проводимые процессы, сокращение производственных площадей на единицу занимаемого оборудования, вырабатываются усовершенствованные пути повышения эффективности обработки сырья.

Перед всей пивоваренной промышленностью, в частности, минипивоваренной промышленностью стоят задачи по внедрению новой, более прогрессивной техники и технологии, обеспечивающих полное и комплексное использование сырья, высокоэффективных машин и аппаратов непрерывного действия, создающих возможность интенсифицировать и автоматизировать процессы и внедрять АСУТП. При этом в условиях рыночной экономики важно обеспечить их конкурентоспособность при борьбе за рынок с зарубежными партнерами.

Особой задачей, стоящей перед минипивоварнями и минипивзаводами, является проблема утилизации отходов производства, в частности, лагерного осадка, представляющего собой остающиеся в лагерном танке дрожжи. Решение проблемы утилизации отходов позволит улучшить экологическую обстановку, а также позволит добиться определённого экономического эффекта, так как утилизируемые дрожжи содержат определённую долю товарного продукта, т.е. позволит сократить потери продукта.

1. Обзор современных объектов аналогичного назначения и выбор технического решения

Под лагерным осадком понимают остающиеся в лагерном танке дрожжи, которые содержат пиво. Около 1% товарного пива может быть получено (после соответствующей обработки дрожжей) в виде пива из дрожжевого осадка. Существуют несколько способов рекуперации этого пива: прессование дрожжей, сепарация дрожжей, мембранное фильтрование дрожжей [1].

1.1 Прессование дрожжей

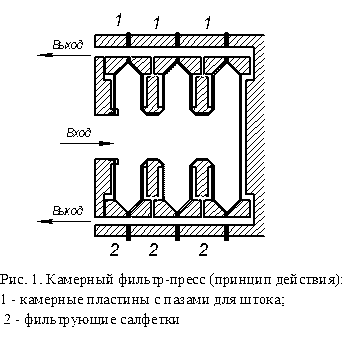

Дрожжи закачивают в камерный фильтр-пресс и отфильтровывают сквозь полипропиленовые салфетки (рис. 1). Благодаря прессованию под давлением

0,4 – 0,6 МПа, а в конце цикла – в 1,5 – 1,8 МПа, дрожжи по консистенции становятся похожи на пекарские.

Из-за используемого в фильтре высокого давления недостатки этого способа делаются ещё более заметными. Они заключаются в повышении значений pH и повышенном содержании в пиве белка и нуклеиновых соединений, если до прессования дрожжи хранились долго и в тёплых условиях. Поэтому дрожжи необходимо прессовать сразу же после их сбора.

1.2 Сепарация дрожжей

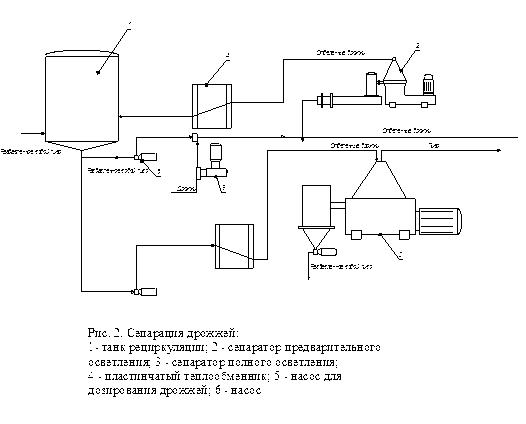

Щадящий метод рекуперации пива из дрожжей – это их сепарация (рис. 2).

В рециркуляционный танк 1 набирается определённое количество доаэрированной воды, которая подаётся насосом 6 к сепаратору 2. По пути вода смешивается с дрожжами, дозируемыми насосом 5. В сепараторе предварительного осветления 2 большая часть дрожжей отделяется, а разбавленное водой отсепарированное пиво возвращается в рециркуляционный танк. Этот процесс повторяется при постоянном разбавлении пива водой и дальнейшем отделении дрожжей. В заключение смесь воды и пива подаётся на сепаратор для полного осветления, где происходит полное удаление дрожжевых клеток из пива.

Недостатком этого способа рекуперации пива из остаточных дрожжей является энергоёмкость процесса, так как для осуществления сепарирования требуется сепаратор, потребляющий большое количество энергии. Кроме этого, сепараторы имеют достаточно высокую стоимость, сложную конструкцию, сложность эксплуатации и монтажа.

1.3 Мембранное фильтрование дрожжей

Мембранный фильтр представляет собой фильтр, в котором поток жидкости движется сквозь фильтрующий слой не под прямым углом, а параллельно фильтрующей мембране, так что пиво диффундирует сквозь неё, а дрожжи уносятся дальше.

Данный способ не требует вспомогательных фильтрующих средств и во все большей степени применяется для рекуперации пива из избыточных дрожжей. При правильно подобранном режиме работы мембранной установки можно обеспечить приемлемые финансовые затраты при хорошем качестве пива, что особенно актуально в условиях малых предприятий. Мембранное фильтрование не требует для проведения процесса высоких температур, что положительно отражается на характеристиках конечного продукта. Мембранная установка не требует значительных энергозатрат, что даёт значительный экономический эффект.

Ввиду очевидного преимущества мембранного фильтрования перед перечисленными выше способами рекуперации пива из остаточных дрожжей для решения поставленной задачи выделения дрожжей из лагерного остатка целесообразно применять именно мембранное фильтрование.

2. Обзор основных конструкций баромембранных аппаратов

Основные требования, предъявляемые к мембранным аппаратам различных конструкций, - эффективное удаление с поверхности мембраны задерживаемых веществ (то есть снижение концентрационной поляризации, гелеобразования и загрязнения мембран) и компактность. Важны при этом простота, удобство сборки и монтажа установки.

Разделение растворов в промышленных баромембранных процессах осуществляют на четырёх основных типах аппаратов: фильтр-пресс (или плоскокамерных), трубчатых, рулонных и на основе полых волокон [2].

Аппараты плоскокамерного типа собирают на основе плоскорамных элементов. Набор мембранных пакетов зажимают с помощью фланцев. Между мембранами по краям пакетов находятся рамки с отверстиями для отвода фильтрата и соответствующие прокладки (как правило, резиновые), предназначенные для герметизации. Схема ввода исходного раствора предусматривает последовательное и равномерное его прохождение над мембранами, расположенными на поверхности камер (рамок) сбора фильтрата, в которых находится дренажный материал. Аппараты данного типа имеют следующие недостатки: они требуют сложной герметизации элементов, невысокая плотность упаковки, неравномерность гидродинамических условий в отдельных зонах аппарата.

В аппаратах трубчатого типа подача исходного раствора осуществляется внутрь трубки, разделительная поверхность (собственно сама мембрана) находится на внутренней её поверхности, оптимальный внутренний диаметр трубки 8 – 25 мм. При сборке аппаратов трубки укладывают в виде блоков, а их концы заливают герметизирующим компаундом. Основным недостатком такого типа аппаратов – очень низкая полезная площадь мембран.

В аппаратах рулонного типа исходный раствор под давлением движется по напорному каналу параллельно оси элемента. Пермеат, проходя через мембрану, попадает в дренажный слой и по спирали через него отводится в трубку-коллектор. Область применения аппаратов с рулонными мембранными элементами – обессоливание минерализованных вод.

Полое волокно представляет собой мембрану, выполненную в виде очень тонкого капилляра, строение которого может быть изотропным или анизотропным по толщине стенок, при этом активный слой может находиться как с внутренней, так и с внешней стороны. Следовательно, существует определённая аналогия между полым волокном и трубчатой мембраной, что обуславливает во многом аналогичные трубчатым конструкции аппаратов на их основе. Вместе с тем малый диаметр полого волокна создаёт принципиально лучшие характеристики этих аппаратов. Прежде всего, в результате малого диаметра волокна самонесущая конструкция мембраны может выдерживать без нарушений структуры воздействие высоких давлений. Вследствие малого диаметра как внутреннего так и внешнего сечения полых волокон, их общая разделяющая поверхность в единице объёма более чем на два порядка превосходит аналогичный показатель трубчатых элементов. Кроме того, при равномерном объёмном расходе линейная скорость во внутреннем канале полого волокна вблизи рабочей поверхности выше, чем в остальных аппаратах, вследствие этого снижается уровень вредного воздействия концентрационной поляризации и, следовательно, тенденция к загрязнению вследствие концентрационной поляризации в случае модулей на основе полых волокон незначительна.

Ввиду очевидного преимущества мембранных модулей на основе полых волокон в баромембранной установке для микрофильтрационной обработки пива будем использовать именно данный тип мембранного модуля.

3. Патентная проработка проекта

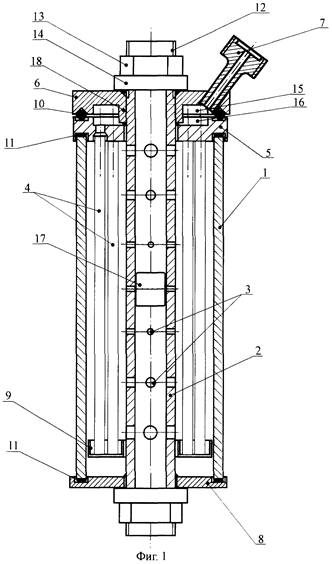

3.1 Аппарат для фильтрации жидкостей [3]

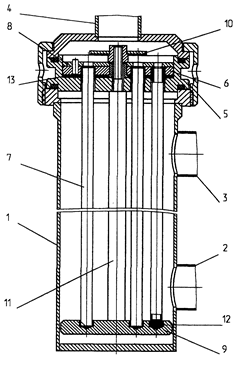

Изобретение относится к средствам очистки жидкостей и газов, например в сельском хозяйстве, медицинской, пищевой и микробиологической отраслях промышленности, а также может быть использовано для разделения и концентрирования технологических растворов, водоподготовки, очистки сточных вод других производств. Аппарат для фильтрации жидкостей (рис. 3) содержит корпус, в котором соосно установлены центральная распределительная труба с рядами отверстий и набор трубчатых мембранных элементов, укрепленный в трубной решетке, крышку с патрубком, днище, кольцевую чашку для заглушки концов мембранных элементов, герметизирующие уплотнения между крышкой и трубной решеткой. Согласно изобретению днище закреплено на центральной распределительной трубе, трубная решетка и днище имеют кольцевые проточки для корпуса, верхний конец центральной распределительной трубы снабжен резьбой для крепления крышки, в крышке и трубной решетке выполнены кольцевые полости, патрубок на крышке расположен параллельно оси центральной распределительной трубы или под углом к ней, меньшем 90o, причем центральная распределительная труба имеет в центре неподвижную перегородку, а суммарное сечение отверстий в каждом ряду увеличивается от перегородки к периферии центральной распределительной трубы. Второй вариант аппарата содержит обечайку между крышкой и трубной решеткой, внутри которой размещен адсорбент между кольцевыми сетками. Технический результат - равномерное распределение жидкости или газа, повышение качества фильтрации, упрощение сборки-разборки, обеспечение замены всего набора мембранных элементов

Рис. 3 Аппарат для фильтрации жидкостей

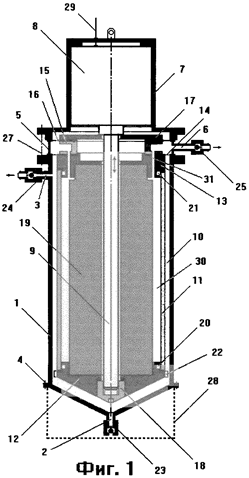

3.2 Способ и устройство для мембранной фильтрации

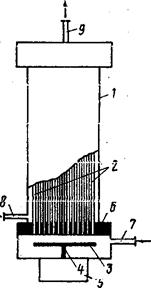

Технический результат: фильтрация без забивания мембран во времени, а следовательно без уменьшения их производительности и без изменения их характеристик, что обеспечит их широкое применение при холодной стерилизации напитков и лекарственных средств, осветлении соков, вин и пива, плазмаферезе, концентрировании клеток, обработке сточных вод, получении чистой воды и т. д. В предложенных вариантах способа фильтрация ведется из потока раствора, перпендикулярного направлению транспорта, на жестких полупроницаемых керамических мембранах высокой пористости. Отличительной особенностью этих способов является создание условий фильтрации, при которых предотвращается образование гелевого слоя на поверхности мембраны в течение всего процесса фильтрации, для этого предлагается проводить фильтрацию в сочетании знакопеременного трансмембранного давления (ТМД) с направленными потоками фильтруемой жидкости. При положительном ТМД фильтруемая жидкость движется вдоль поверхности мембраны, а фильтрат удаляется наружу: при отрицательном ТМД часть фильтрата (не более 20%) возвращается обратно через поры мембраны и обеспечивает их очистку от застрявших частиц, при этом последующий поток фильтруемой жидкости, когда вновь создается положительное ТМД, смешивается с этими частицами и фильтрация происходит вновь на чистых мембранах. Заявлены устройства, одно из которых состоит из фильтр-поршня, который совершает возвратно-поступательное перемещение в жестком корпусе, при этом, благодаря использованию трех клапанов однонаправленного потока, двух эластичных непроницаемых мембран, двух дистанционных колец и других конструктивных особенностей. Во втором устройстве мембранный фильтр выполнен (рис. 4) в виде жесткой конструкции, неподвижно закрепленной в корпусе. Фильтр может состоять из одного пористого полупроницаемого цилиндра или кассеты из нескольких небольшого диаметра полупроницаемых трубок. Для создания пульсирующего ТМД используется поршень мембранного типа, который совершает возвратно-поступательное перемещение благодаря использованию соленоида. Соленоид также предлагается использовать для осуществления возвратно-поступательного перемещения фильтр-поршня. Кроме того, для создания необходимого рабочего зазора вдоль поверхности мембраны при использовании жестко закрепленного мембранного фильтра в конструкции предложено использовать плавающие или неподвижные мандрены.

Рис.4 Устройство для мембранной фильтрации

3.3 Мембранный аппарат (1)

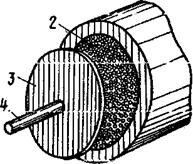

Изобретение относится к трубчатым мембранным аппаратам для очистки жидкости, в частности очистки сточных вод промышленных предприятий, природных вод в системах водоснабжения, очистки смазочно-охлаждающих жидкостей в процессах регенерации отработанных масел и моющих растворов и для концентрирования растворов ферментов, осветления соков и т.д. Мембранный аппарат (рис. 5) содержит корпус с патрубками для подвода исходной жидкости, отвода очищенной жидкости и концентрата и трубные решетки с закрепленными в них трубчатыми мембранными элементами. Один конец трубчатых мембранных элементов закрыт пробками из герметика и зажат опорной головкой с глухими отверстиями под каждый мембранный элемент. Другой конец мембранных элементов герметизирован с помощью двух трубных решеток, между которыми налит слой герметика, и через слой герметика зажат перфорированным опорным диском с диаметром отверстий, равным внутреннему диаметру или меньшим внутреннего диаметра трубчатых мембранных элементов. Технический результат: уменьшение металлоемкости и трудоемкости в изготовлении, обеспечение широкого диапазона температурных режимов и возможности проведения импульсной высокоскоростной промывки обратным током очищенной жидкости в течение всего срока службы без замены отдельных мембранных элементов, создание аппарата, противодействующего возникновению колебаний при высоких скоростях потока.

Рис. 5. Мембранный аппарат

3.4 Мембранный аппарат (2)

Изобретение относится к разделению смесей с помощью полупроницаемых мембран и может быть использовано в химической, микробиологической, электронной, пищевой и других отраслях промышленности для осуществления ультрафильтрации, обратного осмоса и других мембранных процессов. Целью изобретения является исключение застойных зон в аппарате и упрощение его конструкции. Аппарат для проведения мембранного процесса разделения содержит несущие фланцы со штуцерами и отверстиями для ввода исходной смеси и вывода концентрата и фильтрата, пакет мембранных элементов. Каждый мембранный элемент имеет каркасную пластину с углублением на одной плоскости для образования камеры прохода исходного раствора.

В результате интенсивного осаждения различных загрязнений происходит снижение производительности и увеличение гидравлического сопротивления аппарата. В рассматриваемом аппарате загрязнения удаляются с помощью ультразвука, который от генератора поступает по волноводу на отражатель. Ультразвук возбуждает в разделяемом растворе кавитацию, в результате которой в потоке возникают пульсирующие пузырьки, часть которых потоком вносится внутрь каппиляра волокна. Пузырьки, оказывая силовое воздействие на осевшие частицы загрязнений, отрывают их от стенок на входе и внутри капилляра, после чего эти частицы уносятся с разделяемой жидкостью. Таким образом, все каналы очищаются от загрязнений, что приводит к воостановлению первоначального гидравлического сопротивления и производительности.

Отличительной особенностью аппарата является то, что форма излучателя ультразвуковых колебаний выполняется в соответствии с контуром, ограничиваемым крайними входными каналами пучка полых волокон (рис. 6).

4. Описание разработанного объекта

4.1 Назначение, область применения и принцип действия разработанного объекта

Мембранный аппарат ( КП-ТО-02068108-260602-2007-АПЛ-01.00.000 СБ) предназначен для концентрирования методом микрофильтрации лагерного осадка, остающегося в бродильном танке после проведения процесса брожения и дображивания пива. Также аппарат может применяться в химической, электронной, микробиологической, медицинской и пищевой (для осветления соков и вин, холодной стерилизации пива и т.д.) промышленности для разделения и концентрирования растворов различных веществ.

Мембранный аппарат содержит корпус поз. 4, внутри которого с помощью прижимов поз. 3 закреплён половолоконный модуль поз. 1, который и выполняет функцию разделяющего элемента. Размер пор волокна порядка 3 мкм. Концентрируемая смесь подаётся внутрь корпуса по штуцеру I, а затем – внутрь полых волокон. Концентрат выводится из аппарата через штуцер II, а так называемый пермеат – через штуцер III. Для присоединения аппарата к цеховым трубопроводам на патрубке II имеется гильза с резьбой поз. 5, а на патрубках I и III присоединены приварные штуцера поз. 21.

Уплотнение аппарата производится с помощью эластичных прокладок поз. 16 и 17, установленные соответственно на излучателе ультразвука поз. 8 и фланцами 20.

Ультразвук передаётся на излучатель по волноводу поз. 6 от генератора. Ультразвук возбуждает в разделяемом растворе кавитацию, в результате которой в потоке возникают пульсирующие пузырьки, часть которых проникает внутрь капилляра волокна. Эти пузырьки оказывают силовое воздействие на осевшие частицы загрязнений, отрывая их от стенок капилляра волокон. Это приводит к тому, что производительность аппарата восстанавливается до первоначального значения, а гидравлическое сопротивление при этом не увеличивается.

Ультразвук на разделяемый поток действует не постоянно, а периодически, что не приводит к дополнительным энергозатратам на питание генератора ультразвука.

Излучатель подпирается с помощью пружины поз .15, которая располагается в опорной крышке поз. 7.

Разработанный аппарат имеет следующую техническую характеристику:

| Производительность по исходному раствору, л/ч | 200 |

|

Рабочий объём, |

0,057 |

|

Площадь фильтрующей поверхности, |

1,8 |

| Рабочее давление, МПа | 0,1 |

| Габаритные размеры |

965 |

4.2 Выбор схемы проведения процесса разделения

Принципиально существуют два способа проведения процессов мембранного разделения – тупиковый и проточный.

Тупиковый используют редко, в основном на патронных мембранных элементах, хотя при введении регенерации мембран с помощью гидравлического удара обратным током пермеата со сбросом порции загрязнений из аппарата такой способ возможен и в других случаях.

При организации проточного процесса необходимо учитывать следующие обстоятельства:

1 по длине аппарата объемный расход разделяемого потока уменьшается за счет оттока пермеата. Пропорционально уменьшается линейная скорость жидкости вдоль мембраны и усиливается влияние КП;

2 по длине аппарата концентрация задерживаемых мембраной компонентов растет, пропорционально повышается и концентрация их в пермеате;

3 по длине аппарата давление над мембраной падает из-за гидравлического сопротивления в напорном канале, соответственно снижается движущая сила процесса;

4 глубокое концентрирование раствора требует каскадной схемы соединения аппаратов;

5 глубокая очистка раствора требует многоступенчатой схемы соединения аппаратов.

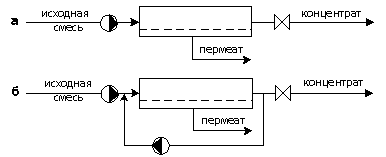

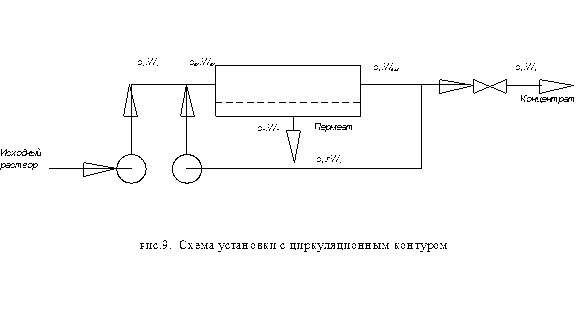

В проточных схемах используют две конфигурации потоков – прямоточную и циркуляционную (рис. 7).

Рис. 7. Принципиальная схема прямоточной (а) и циркуляционной (б) установок.

В прямоточной установке разделяемая смесь однократно проходит через напорный канал мембранного аппарата (или аппаратов, если их несколько), в циркуляционном многократно, для чего предусмотрен специальный циркуляционный контур с насосом. Циркуляционные установки применяются, когда крайне необходимо обеспечить высокую скорость потока в напорном канале (например, чтобы не происходило образование геля на мембране в процессе ультрафильтрации).

В циркуляционной схеме необходимая скорость потока достигается за счет циркуляционного насоса, установленного на обводной линии. Условно такая схема ближе к аппаратам идеального смешения. Основным для учета здесь является обстоятельство №2 – рост концентрации. Фактически во всем объеме циркуляционного контура находится концентрат, что понижает эффективность очистки пермеата.

В проектируемой мембранной системе будем использовать проточную схему осуществления процесса с циркуляционным контуром. Такая схема позволит обеспечить высокие скорости проведения процесса, что снизит негативное влияние концентрационной поляризации и избежать образования гелевых слоёв.

4.3 Выбор рабочих параметров процесса разделения

Температура. С повышением температуры разделяемого раствора селективность мембран изменяется мало, а удельная производительность увеличивается в первом приближении обратно пропорционально вязкости пермеата (в том диапазоне температур, где мембраны не разрушаются от термических воздействий). Однако с повышением температуры возрастает скорость гидролиза полимерных материалов и сокращается срок службы мембран. Учитывая это, а также то, что использование теплообменников усложняет и удорожает процесс, мембранный процесс целесообразно проводить при температуре окружающей среды (обычно 20 - 25°C). В тех случаях, когда технологический раствор, подвергаемый разделению, уже имеет повышенную температуру, экономически оправдана работа при температурах выше 25°C.

Рабочее давление. С увеличением перепада рабочего давления через мембрану возрастает движущая сила процесса и увеличивается удельная производительность мембран. Однако под действием давления полимерные мембраны подвергаются уплотнению, которое при достижении некоторого уровня, зависящего от структуры мембраны, может нейтрализовать эффект, связанный с повышением движущей силы. Кроме того, при высоких давлениях мембраны быстрее загрязняются находящимися в растворе микрочастицами, поскольку в этих условиях загрязняющим частицам легче внедриться в поры мембраны, а на поверхности мембраны образуется более плотный осадок задержанных микрочастиц, поэтому рекомендуемый перепад давления при проведении процесса микрофильтрации составляет порядка 0,05 – 0,15 МПа. Принимаем значение рабочего перепада давления равным 0,1 МПа.

Уровень pH среды. Значения pH смещаются в сторону кислых или щелочных сред, что ускоряет гидролиз полимерных мембран. Особенно следует обратить внимание на значение pH моющих и дезинфицирующих растворов, т. к. возможно растворение мембран. При ультрафильтрации высокомолекулярных соединений верхний предел концентрации определяется значениями, при которых может начаться образование гелеобразного осадка на поверхности мембраны, или же концентрацией, при которой проницаемость становится неприемлемо низкой из-за чрезмерного возрастания вязкости разделяемого раствора.

В случае использования ацетатцеллюлозных мембран рабочий интервал концентраций часто ограничивается значениями pH, которые не должны выходить за пределы 3 < pH < 8.

4.4 Расчёт мембранной установки

Исходные данные: расход концентрируемого раствора — ![]() ; начальная концентрация

дрожжевых клеток в пиве —

; начальная концентрация

дрожжевых клеток в пиве — ![]() ;

концентрация дрожжевых клеток в пиве после концентрирования раствора —

;

концентрация дрожжевых клеток в пиве после концентрирования раствора — ![]() ; содержание дрожжевых

клеток в пермеате не должно превышать

; содержание дрожжевых

клеток в пермеате не должно превышать ![]() .

Размер дрожжевых клеток: 9-11

.

Размер дрожжевых клеток: 9-11![]() 2-3 мкм.

2-3 мкм.

4.4.1 Выбор мембраны

При выборе мембраны следует исходить из того что, что она должна обладать максимальной удельной производительностью при селективности, обеспечивающей выполнение требований к качеству пермеата (соответствие санитарным нормам, допустимым потерям растворённого вещества и т.д.). Кроме того, мембрана должна обладать высокой химической стойкостью по отношение к разделяемому раствору.

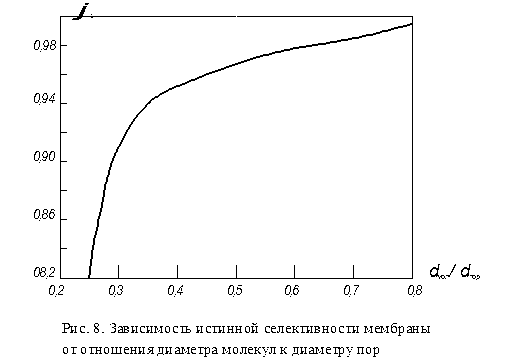

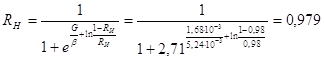

Определение истинной

селективности производится по графику зависимости истинной селективности

мембраны от отношения ![]() . График построен

для интервала

. График построен

для интервала ![]() , в котором

селективность имеет большие значения, обычно удовлетворяющее условиям

разделения. Примем допущение, что в рабочем диапазоне концентраций разделяемого

раствора истинная селективность остаётся постоянной.

, в котором

селективность имеет большие значения, обычно удовлетворяющее условиям

разделения. Примем допущение, что в рабочем диапазоне концентраций разделяемого

раствора истинная селективность остаётся постоянной.

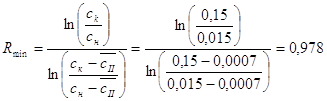

Тогда критерий пригодности мембраны, т.е. минимальная допустимая её селективность по задерживаемому веществу, можно определить с помощью уравнения

. (1)

. (1)

В качестве разделяющей

принимаем мембрану МФАС-СПА, изготовленную из ацетата целлюлозы. Для выбранной

мембраны ![]() , что удовлетворяет условию

, что удовлетворяет условию

![]() .

.

Таблица1 – Техническая характеристика мембраны МФАС-СПА

| Средний диаметр пор,мкм | 3 |

|

Производительность по дистиллированной воде при p=0,05

МПа, |

150…300 |

| Производитель | ЗАО НТП «Владипор» |

По графику определяем

истинную селективность мембран: ![]() .

Условие пригодности мембраны выполняется, так как истинная селективность выбранной

мембраны больше минимально допустимой.

.

Условие пригодности мембраны выполняется, так как истинная селективность выбранной

мембраны больше минимально допустимой.

Определяем удельную производительность мембраны по разделяемому раствору. Для этого сначала определяем удельную производительность мембраны по чистой воде:

![]() , (2)

, (2)

где ![]() константа проницаемости

мембраны по воде, принимается по технической характеристике мембраны; принимаем

константа проницаемости

мембраны по воде, принимается по технической характеристике мембраны; принимаем

![]() ;

; ![]() — рабочий перепад

давлений.

— рабочий перепад

давлений.

Основным фактором,

снижающим удельную производительность, является повышение вязкости.

Кинематическая вязкость пива при ![]() составляет

составляет

![]() ; плотность раствора

; плотность раствора ![]() (Приложение 7 [7]). Тогда

динамическая вязкость раствора

(Приложение 7 [7]). Тогда

динамическая вязкость раствора

![]() . (3)

. (3)

Кинематическая вязкость

воды при той же температуре ![]() ;

плотность

;

плотность ![]() (Приложение 4 [7]).

Динамическая вязкость воды

(Приложение 4 [7]).

Динамическая вязкость воды

![]() . (4)

. (4)

Тогда удельная производительность мембраны по разделяемому раствору

![]() . (5)

. (5)

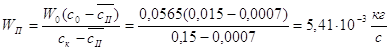

4.4.2 Определение основных параметров мембранного аппарата

Определяем расход

пермеата![]() в первом приближении:

в первом приближении:

, (6)

, (6)

где ![]() расход раствора на

разделение,

расход раствора на

разделение, ![]() ;

; ![]() расход концентрата;

расход концентрата; ![]() селективность мембраны.

селективность мембраны.

Определяем потребную площадь мембран по формуле

![]() . (7)

. (7)

По производительности по

пермеату производим выбор мембранного модуля, ![]() . Принимаем мембранный

модуль на основе полых волокон Syn+

100.

. Принимаем мембранный

модуль на основе полых волокон Syn+

100.

Таблица 2 –Техническая характеристика мембранного модуля Syn+ 100

|

Производительность по фильтрату, |

0,012-0,05 |

| Внутренний диаметр, мм | 200 |

|

Площадь поверхности мембран, |

1,8 |

| Производитель | Фирма «HELBIO» |

Определим количество

мембранных модулей ![]() :

:

![]() , (8)

, (8)

где ![]() площадь поверхности мембран

одного модуля, принимается по паспортным характеристикам модуля,

площадь поверхности мембран

одного модуля, принимается по паспортным характеристикам модуля, ![]() .

.

Количество мембранных

модулей в одном аппарате принимаем равным ![]() ,

тогда количество мембранных аппаратов в установке

,

тогда количество мембранных аппаратов в установке

![]() . (9)

. (9)

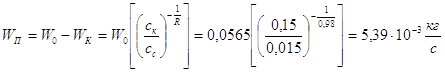

4.4.3 Уточнённый расчёт установки с учётом технологической схемы

Для создания высоких скоростей потока в схему установки включается циркуляционный насос, обладающий высокой подачей, но сравнительно небольшим напором, требуемым лишь для преодоления гидравлического сопротивления напорного канала.

На рис. 9 показана установка с циркуляционным контуром.

Принимаем величину кратности циркуляции r равной 70. Система имеет один циркуляционный контур. Схема работает следующим образом.

Исходный раствор с объёмным расходом ![]() и концентрацией

и концентрацией ![]() подаётся насосом высокого

давления на вход мембранного аппарат. Перед входом в аппарат к исходному

раствору добавляется циркулирующий поток с расходом

подаётся насосом высокого

давления на вход мембранного аппарат. Перед входом в аппарат к исходному

раствору добавляется циркулирующий поток с расходом ![]() .

.

После смешения образуется раствор с расходом ![]() и концентрацией

и концентрацией ![]() , который поступает в

аппарат, где происходит его концентрирование до концентрации

, который поступает в

аппарат, где происходит его концентрирование до концентрации ![]() . При этом образуется

пермеат с расходом

. При этом образуется

пермеат с расходом ![]() и концентрацией

и концентрацией ![]() . Из аппарата раствор

выходит с расходом

. Из аппарата раствор

выходит с расходом ![]() и концентрацией

и концентрацией ![]() . Часть его выводится из

установки в виде концентрата с расходом

. Часть его выводится из

установки в виде концентрата с расходом ![]() ,

другая часть направляется циркуляционным насосом на смешение с исходным

раствором.

,

другая часть направляется циркуляционным насосом на смешение с исходным

раствором.

Выход пермеата и концентрата в такой установке определяем по уравнениям:

![]() ; (10)

; (10)

. (11)

. (11)

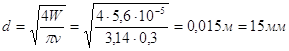

Потребная площадь мембраны ![]() составляет:

составляет:

. (12)

. (12)

Окончательно принимаем выбранный ранее мембранный модуль и определяем их требуемое число:

![]() .

.

4.4.4 Расчёт гидравлического сопротивления

Расчет гидравлического сопротивления, прежде всего, необходим для нахождения давления, которое должен развивать насос для подачи раствора в мембранный аппарат, и последующего выбора насоса. Кроме того, от гидравлического сопротивления зависит фактическая величина избыточного давления в аппарате, а ее нужно знать при механических расчетах (определение толщины стенок корпуса, фланцев и т.п.), при оценке возможного уплотнения мембран, в ряде случаев – для корректировки величины удельной производительности и селективности мембран.

Развиваемое насосом давление определяется по формуле

![]() , (13)

, (13)

где ![]() рабочий

перепад давления через мембрану,

рабочий

перепад давления через мембрану, ![]() ;

; ![]() гидравлическое

сопротивление потоку разделяемого раствора в аппарате;

гидравлическое

сопротивление потоку разделяемого раствора в аппарате; ![]() гидравлическое

сопротивление потоку пермеата в дренаже;

гидравлическое

сопротивление потоку пермеата в дренаже; ![]() потери

давления на трения по длине и в местных сопротивлениях в трубопроводах и арматуре;

потери

давления на трения по длине и в местных сопротивлениях в трубопроводах и арматуре;

![]() потери давления, связанные

с подъёмом жидкости на определённую геометрическую высоту.

потери давления, связанные

с подъёмом жидкости на определённую геометрическую высоту.

Определяем каждую составляющую уравнения (13).

Гидравлическое сопротивление напорного канала ![]() .Расчёт проводим из условия, что разделяемый раствор подаётся внутрь

волокон, а пермеат выводится из межволоконного пространства; выход пермеата

односторонний. Для расчёта данного вида сопротивления зададимся сперва

геометрическими размерами волоконных мембранных элементов: принимаем внутренний

диаметр элемента

.Расчёт проводим из условия, что разделяемый раствор подаётся внутрь

волокон, а пермеат выводится из межволоконного пространства; выход пермеата

односторонний. Для расчёта данного вида сопротивления зададимся сперва

геометрическими размерами волоконных мембранных элементов: принимаем внутренний

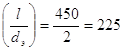

диаметр элемента ![]() ; длина капилляра

; длина капилляра

![]() ; поверхность фильтрования

одного капилляра

; поверхность фильтрования

одного капилляра ![]() ; число элементов

в модуле определим, разделив площадь фильтровальной поверхности модуля на

площадь поверхности одного элемента

; число элементов

в модуле определим, разделив площадь фильтровальной поверхности модуля на

площадь поверхности одного элемента ![]() .

.

Определяем линейную скорость раствора внутри капилляра

![]() , (14)

, (14)

здесь ![]() .

.

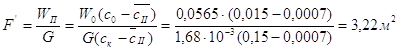

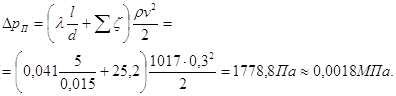

Гидравлическое сопротивление определяем по формуле

(15)

(15)

Гидравлическое сопротивление потоку пермеата в дренаже

![]() . Определение гидравлического сопротивления в нашем

случае проводится по формуле

. Определение гидравлического сопротивления в нашем

случае проводится по формуле

![]() . (16)

. (16)

Потери давления по длине трубопровода и в местных

сопротивлениях ![]() . Принимаем скорость движения жидкости для

всасывающего и нагнетательного трубопровода

. Принимаем скорость движения жидкости для

всасывающего и нагнетательного трубопровода ![]() .

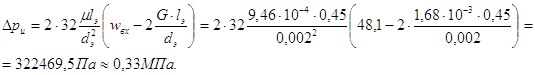

Тогда диаметр трубопровода d

.

Тогда диаметр трубопровода d

, (17)

, (17)

где ![]() расход пива, поступающего на мембранную обработку.

расход пива, поступающего на мембранную обработку.

Полученное значение диаметра округляем до ближайшей

стандартной величины по ГОСТ 8732-78 для стальных бесшовных

горячедеформированных труб: ![]() [8].

[8].

Определяем характер течения жидкости в трубопроводе

![]() . (18)

. (18)

т.е. режим течения жидкости турбулентный. Примем

величину абсолютной шероховатости равной ![]() для

новых стальных труб (c. 14 [8]).

для

новых стальных труб (c. 14 [8]).

Определяем величину относительной шероховатости труб ![]()

![]() . (19)

. (19)

Для выбора расчётной зависимости для нахождения

коэффициента ![]() вычисляем следующие

отношения:

вычисляем следующие

отношения: ![]() ;

; ![]() ;

; ![]() , т.е

, т.е ![]() .

.

Таким образом в трубопроводе имеет место смешанное

трение, и расчёт ![]() проводим по

формуле

проводим по

формуле

![]() (20)

(20)

Определяем значения коэффициентов местных

сопротивлений ![]() . На всасывающей

линии имеются следующие виды местных сопротивлений:

. На всасывающей

линии имеются следующие виды местных сопротивлений:

– вход в трубу с острыми краями: ![]() [8];

[8];

– колено с углом ![]() :

при

:

при ![]()

![]() [8];

[8];

– вентиль нормальный при полном открытии: при ![]()

![]() [8];

[8];

– выход из трубы: ![]() [8].

[8].

На нагнетательной линии имеются следующие виды местных

сопротивлений: вход в трубу с острыми краями: ![]() [8];

[8];

– колено с углом ![]() :

при

:

при ![]()

![]() [8];

[8];

– вентиль нормальный при полном открытии: при ![]()

![]() [8];

[8];

– выход из трубы: ![]() [8].

[8].

Тогда

![]()

Принимаем длину трубопровода равной ![]() .

.

Тогда потери давления определяем по формуле

(21)

(21)

Потери давления, связанные с подъёмом на

геометрическую высоту ![]() . Принимаем геометрическую высоту подъёма жидкости

равной

. Принимаем геометрическую высоту подъёма жидкости

равной ![]() . Тогда потери давления

равны

. Тогда потери давления

равны

![]() . (22)

. (22)

Тогда давление, развиваемое насосом, будет равно

![]() .

.

4.4.5 Подбор насоса

Определяем потребный напор насоса ![]()

![]() (23)

(23)

Такой напор при заданной производительности обеспечивается одноступенчатыми центробежными насосами. Учитывая широкое распространение этих насосов в промышленности ввиду достаточно высокого КПД, компактности и удобства комбинирования с электродвигателями, выбираем для последующего рассмотрения именно эти насосы.

Определяем полезную мощность насоса ![]()

![]() . (24)

. (24)

Принимая КПД передачи ![]() и

КПД насоса

и

КПД насоса ![]() , найдём мощность на валу

двигателя:

, найдём мощность на валу

двигателя:

![]() . (24)

. (24)

Заданной подаче и напору более всего соответствует

центробежный насос марки СД 16/25, для которого при оптимальных условиях работы

![]() ;

; ![]() ; частота вращения вала

; частота вращения вала ![]() ; тип электродвигателя АИР

112МВ6/950; мощность двигателя

; тип электродвигателя АИР

112МВ6/950; мощность двигателя ![]() ;

габаритные размеры насоса:

;

габаритные размеры насоса: ![]() .

.

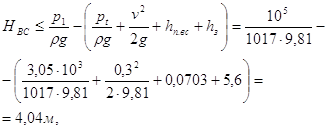

Определим предельную высоту всасывания для выбранного

насоса. Рассчитаем сперва запас напора на кавитацию ![]()

![]() . (25)

. (25)

По таблицам давлений насыщенного водяного пара найдём,

что при ![]() давление насыщенного

водяного пара

давление насыщенного

водяного пара![]() (Приложение 5 [7]).

Приме, что атмосферное давление равно

(Приложение 5 [7]).

Приме, что атмосферное давление равно ![]() ,

а диаметр всасывающего патрубка равен диаметру трубопровода. Тогда предельная

высота всасывания равна

,

а диаметр всасывающего патрубка равен диаметру трубопровода. Тогда предельная

высота всасывания равна

(26)

(26)

где ![]() потер

напора во всасывающей линии:

потер

напора во всасывающей линии:

![]() , (27)

, (27)

здесь ![]() – длина

всасывающей линии;

– длина

всасывающей линии; ![]() сумма

коэффициентов сопротивления на линии всасывания:

сумма

коэффициентов сопротивления на линии всасывания:

![]() . (28)

. (28)

Таким образом, расположение насоса на высоте 1 м над уровнем воды в ёмкости вполне возможно.

Определяем потребный напор насоса ![]()

![]()

Подбор циркуляционного насоса

Определяем значения коэффициентов местных

сопротивлений ![]() . На всасывающей

линии имеются следующие виды местных сопротивлений:

. На всасывающей

линии имеются следующие виды местных сопротивлений:

– вход в трубу с острыми краями: ![]() [8];

[8];

– три колена с углом ![]() :

при

:

при ![]()

![]() [8];

[8];

– вентиль нормальный при полном открытии: при ![]()

![]() [8];

[8];

– выход из трубы: ![]() [8].

[8].

На нагнетательной линии имеются следующие виды местных

сопротивлений: вход в трубу с острыми краями: ![]() [8];

[8];

– четыре колена с углом ![]() :

при

:

при ![]()

![]() [8];

[8];

– выход из трубы: ![]() [8].

[8].

Тогда

![]()

Принимаем длину трубопровода равной ![]() .

.

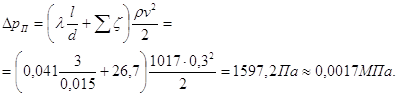

Тогда потери давления определяем по формуле

Принимаем геометрическую высоту подъёма жидкости

равной ![]() . Тогда потери давления,

связанные с подъёмом жидкости на геометрическую высоту равны

. Тогда потери давления,

связанные с подъёмом жидкости на геометрическую высоту равны

![]() . (22)

. (22)

Тогда давление, развиваемое насосом, будет равно

![]() .

.

Требуемая производительность насоса циркуляции

определяется кратности циркуляции. Для разрабатываемой установки кратность

циркуляции составляет 0,7, тогда требуемая производительность насоса равна ![]() .

.

Определяем полезную мощность насоса ![]()

![]() . (24)

. (24)

Принимая КПД передачи ![]() и

КПД насоса

и

КПД насоса ![]() , найдём мощность на валу

двигателя:

, найдём мощность на валу

двигателя:

![]() .

.

Заданной подаче и напору более всего соответствует

центробежный насос марки СД 16/10б, для которого при оптимальных условиях

работы ![]() ;

; ![]() ; частота вращения вала

; частота вращения вала ![]() ; тип электродвигателя АИР

112МВ6/950; мощность двигателя

; тип электродвигателя АИР

112МВ6/950; мощность двигателя ![]() ;

габаритные размеры насоса:

;

габаритные размеры насоса: ![]() .

.

4.4.6 Учёт влияния концентрационной поляризации

Определим наблюдаемую селективность выбранной мембраны

![]() с учётом явления

концентрационной поляризации по уравнению

с учётом явления

концентрационной поляризации по уравнению

![]() , (29)

, (29)

где ![]() коэффициент массоотдачи, м/с,

коэффициент массоотдачи, м/с, ![]() удельная производительность, рассчитанная по уравнениям переноса

с учетом КП, м/с.

удельная производительность, рассчитанная по уравнениям переноса

с учетом КП, м/с.

Коэффициент массоотдачи находят из диффузионного

критерия Нуссельта![]() , отсюда

, отсюда

![]() , (30)

, (30)

где ![]() диаметр канала, м; D – коэффициент диффузии, м2/с, принимаем

коэффициент диффузии для дрожжевых клеток

диаметр канала, м; D – коэффициент диффузии, м2/с, принимаем

коэффициент диффузии для дрожжевых клеток ![]() .

.

Критерий Рейнольдса

![]() . (31)

. (31)

Так как критерий Рейнольдса ![]() , то значение

, то значение ![]() можно рассчитать по

уравнению:

можно рассчитать по

уравнению:

![]() , (32)

, (32)

где ![]() коэффициент,

учитывающий отношение

коэффициент,

учитывающий отношение ![]() : при

: при

![]() ([8]).

([8]).

Тогда из уравнения (29) наблюдаемая селективность

. (33)

. (33)

Величина КП определяется из выражения:

![]() . (34)

. (34)

4.4.7 Подбор ёмкостного оборудования

Подбираем тип ёмкости: так пиво в ёмкости хранится без избыточного давления, то принимаем цилиндрическую вертикальную форму ёмкости с плоским днищем. Ёмкость снабжена: нижними сливами, штуцерами для заполнения, люками-лазами для осмотра и чистки, штуцерами для размещения приборов (уровнемеров и термометров). Ёмкость устанавливается на ровной площадке.

Объём жидкости в ёмкости определяется из уравнения

![]() , (35)

, (35)

где ![]() – время

пребывания жидкости в ёмкости.

– время

пребывания жидкости в ёмкости.

Геометрический объём жидкости больше рабочего на 10-15

%, т.е. объём ёмкости: ![]() .

.

5. Монтаж, эксплуатация и ремонт микрофильтрационной установки

5.1 Аппарат микрофильтрационный

Порядок установки. Монтаж установки осуществляет завод-потребитель при участии завода-изготовителя.

Установку необходимо устанавливать в производственных помещениях на фундаменте, выставив по уровню и закрепив на анкерных болтах М12 (4 шт.). Монтаж аппарата осуществляется в следующей последовательности:

1) согласно схеме гидравлической и сборочному чертежу установить снятые при транспортировке части установки;

2) подключить установку к сети исходной воды, к сети технологического оборудования;

3) заземлить установку;

4) соединить силовой шкаф электрической связью с источником электроэнергии.

Подготовка к пуску. Произвести внешний осмотр установки. Убедиться, что все трубопроводы и составные части установки находятся в исправном состоянии и надёжно соединены. Подготовка к пуску осуществляется в следующей последовательности:

1) проверить наличие и надёжность заземления;

2) проверить, открыты ли вентили;

3) проверить расположение установки (задатчика граничных значений) на реле давления;

4) заполнить насос водой согласно «Руководству по монтажу и эксплуатации» насосов CR фирмы Грундфос;

5) проверить подключение установки к источнику электроэнергии;

6) включить тумблер «Сеть» пульта силового;

7) произвести программирование электронного контроллера согласно «Руководству по монтажу и эксплуатации» в соответствии с требованиями производства;

8) нажать кнопку «ON» электронного контроллера, после чего начнёт открываться кран с электроприводом. Открывание крана происходит в течение ≈55сек., после чего включится насос;

9) проверить наличие течей в системе трубопроводов. Если они имеются, отключить установку клавишей «OFF» на контроллере, отключить тумблер «Сеть» на пульте силовом; устранить течи;

10) вентилями установить необходимый расход концентрата и фильтрата.

Проверка срабатывания блокировок производится при первом пуске, а в дальнейшем 1 раз в год.

Блокировка по температуре. Согласно «Руководству по монтажу и эксплуатации» контроллера электронного необходимо запрограммировать температуру, меньшую, чем температура воды. При срабатывании этой блокировки отключится насос, а на контроллере высветится надпись «STOP». После проверки необходимо запрограммировать значение температуры 45оС.

Блокировка по давлению. На реле давления необходимо сместить датчик верхнего значения до значения 10 кгс/см2. При срабатывании этой блокировки отключится насос, а на контроллере высветится надпись «Over pressure».

Порядок работы. Установку обслуживает один оператор, прошедший инструктаж по технике безопасности и изучивший настоящий паспорт. Порядок эксплуатации установки следующий:

1) запустить установку;

2) включить тумблер «Сеть» на силовом пульте;

3) нажать клавишу «ON» на контроллере электронном; кран в течение ≈55с откроется, после чего включится насос.

При работе установки должны контролироваться следующие параметры:

1) температура воды;

2) удельная проводимость фильтрата;

3) давление исходной воды на выходе из насоса на входе в модули;

4) давление концентрата;

5) расход фильтрата;

6) расход концентрата.

Все параметры, а также время непрерывной работы установки необходимо регистрировать в отдельном журнале и предъявлять предприятию-изготовителю в случае рекламации на оборудование. Записи в журнале производить два раза в смену. Отключение установки осуществляется в следующей последовательности:

1) выключить установку нажатием клавиши «OFF» на контроллере, после чего закроется кран;

2) выключить тумблер «Сеть» на контроллере.

Загрязнение мембранного элемента определяется изменением параметров работы установки. Критерии оценки необходимости проведения промывки элементов указаны в «Бюллетене технического обслуживания ЭРО» фирмы. Там же указаны составы промывочных растворов в зависимости от вида загрязнения.

Техническое обслуживание. Перечень работ различных видов технического обслуживания приведён в таблице 3.

Техническое обслуживание насоса производится на основании руководства по монтажу и эксплуатации насоса.

Таблица 3 – Перечень работ технического обслуживания

| Периодичность обслуживания | Содержание работ и методика их проведения | Технические требования | Приборы, инструменты и материалы, необходимые для проведения работ |

| Перед началом работы | Визуальный осмотр. Проверка герметичности трубопроводов, арматуры. При обнаружении течей подтяните соединение, при необходимости замените кольца, прокладки. | Течи недопустимы. | Гаечные ключи, отвёртки. |

| Ежемесячно | Проверка сопротивления заземления каркаса установки. Одну клемму омметра подсоединить к цеховому контуру заземления, другую к заземляющему болту. | Сопротивление заземления не более 0,1Ом |

Омметр типа М 371 ТУ25-04-1041-75 |

5.2 Центробежный насос СД 16/25

Порядок установки. Распаковать насос и убедиться в отсутствии повреждений.

Проверить комплект поставки.

Подсоединить насос к трубопроводам. Соединение трубопроводов с насосом уплотнить прокладками.

Трубопроводы и запорная арматура должны быть выполнены из материалов, не загрязняющих исходную.

Подготовка к работе. Произведите внешний осмотр насоса и убедитесь в отсутствии повреждений. Закрыть краны, и вентиль.

Медленно открыть кран и подать воду на вход в насос. Открыть кран на выходной магистрали и включить электродвигатель.

Пользуясь руководством, установить на управляющий клапан блок управления. Произвести программирование блока управления согласно руководству.

Порядок работы. Проверить закрытие вентиля на выходном трубопроводе. Открыть вентиль на входном трубопроводе и подать в насос воду. Открыть выходной вентиль. После окончания работы перекрыть вентиль подачи воды в насос.

Техническое обслуживание. Возможные неисправности и методы их устранения приведены в таблице 4.

Таблица 4 - Возможные неисправности и методы их устранения

| Неисправность | Способ устранения |

| Насос не подаёт жидкость |

Залить насос и всасывающий трубопровод транспортируемой жидкостью |

|

Насос и всасывающая линия при пуске не залиты 1) приёмный клапан не герметичен, после заливки уровень жидкости падает; 2) всасывающая линия не герметична, через сальник проходит воздух; 3) направление вращение насоса неправильное; 4) подача жидкости постепенно уменьшается или происходит неравномерно; 5) уровень жидкости падает настолько, что возможен подсос воздуха; 6) приёмная сетка недостаточно глубоко опущена в жидкость; 7) подача жидкости происходит неравномерно. |

Отремонтировать приёмный клапан. Устранить неплотности, перебить сальник. Обеспечить правильное вращение насоса. Работать с перерывами. Удлинить всасывающую трубу. Удлинить всасывающую трубу. Уплотнить трубное соединение, а сальник подтянуть или сменить. |

| Увеличилась потребляемая мощность | Уменьшить производительностьнасоса регулированием задвижки на нагнетаельном трубопроводе |

| Электродвигатель греется, возросла подача насоса | Остановить электродвигатель и дать ему остыть. |

| Полный манометрический напор ниже первоначального | Уменьшить производительность насоса с помощью задвижки на ангнетательном трубопроводе |

Перечень работ различных видов технического обслуживания приведен в таблице 5.

Таблица 5 - Перечень работ различных видов технического обслуживания

| Периодичность обслуживания | Содержание работ и метод их проведения | Технические требования | Приборы, инструменты и материалы, необходимые для проведения работ |

| При замене рабочего колеса | Промывка внутренних поверхностей насоса от грязи. | Внутренние поверхности должны быть чистыми |

Любое синтетическое моющее средство. Вода питьевая Салфетки хлопчатобумажные ГОСТ 11680-76. |

Заключение

В основу курсового проекта легла разработка микрофильтрационного аппарата на основе полых волокон для концентрирования остаточного лагерного осадка с целью рекуперации избыточных дрожжей для их дальнейшей переработки и очистки ситочных вод. Разработанный аппарат позволяет поддерживать требуемую производительность на заданном уровне с помощью ультразвука.

Внедрение разработанного объекта в линию производства «живого» пива позволит добиться улучшения экологической обстановки в связи с решением проблемы рекуперации избыточных дрожжей.

Список использованных источников

1. Кунце В., Мит Г. Технология солода и пива: пер. с .нем. – СПб., Изд-во «Профессия», 2003. – 912 с., ил.

2. Брык М. Т. и др. Мембранная технология в пищевой промышленности/ М. Т. Брык, В. Н. Голубев, А. П. Чагаровский. – К.: Урожай, 1991. – 224 с.

3. Пат. 2182514 РФ, МКП B01D63/00. Аппарат для фильтрации жидкостей/ Александрин А.П., Комягин Е.А., Мынин В.Н., Терпугов Г.В.

4. Пат. 2179061 РФ, МПК B01D63/00. Способ и устройство для мембранной фильтрации (варианты)/ Соловьёв А. П.; заявл. 12.08.2000; опубл. 02.10.2000.

5. Пат. 2141866 РФ, МКП B01D63/06. Мембранный аппарат/ Десятов А. В., Инкин А.И., Сидорин Г.М.; ЗАО НПО «Энергетические и космические технологии», Федеральное гос. унитарное предпр. «Исследоват. Центр им. М.В. Келдыша»; заяв. 01.10.1998; опубл. 27.11.1999.

6. Пат. 1775145 СССР, МКП B01D63/16/ Мембранный аппарат/Н.С. Орлов, А. Ш. Шаяхметов, А.Г. Бородкин; Московский химико-технологический институт им. Д.И. Менделеева; заявл. 12.02.1990; опубл. 15.11.1992.

7. Балашов В.Е., Кретов И.Т., Антипов С.Т. Практикум по расчётам технологического оборудования предприятий бродильной промышленности. – М.: Колос, 1992. – 208 с., ил.

8. Основные процессы и аппараты химической технологии: Пособие по проектированию/ Г.С. Борисов, В.П. Брыков, Ю.И. Дытнерский и др. Под ред. Ю.И. Дытнерского, 2-е изд., перераб. и дополн. М.: Химия, 1991. – 496 с.

9. Общий курс процессов и аппаратов химической технологии: Учебник: В 2 кн./В.Г. Айнштейн, М.К. Захаров, Г.А. Носов и др.; Под ред. В.Г. Айнштейна. М.: Университетская книга; Логос; Физматкнига, 2006. Кн. 1. 890 с., ил.

10. Общий курс процессов и аппаратов химической технологии: Учебник: В 2 кн./В.Г. Айнштейн, М.К. Захаров, Г.А. Носов и др.; Под ред. В.Г. Айнштейна. М.: Университетская книга; Логос; Физматкнига, 2006. Кн. 2. 872 с., ил.

11. Курсовое проектирование технологического оборудования: учеб пособие/В.Е. Игнатов, С.В. Шахов, В.М. Кравченко, Е.В. Вьюшина; Воронеж. гос. технолог. Акад. Воронеж, 2005. – 75 с.

12. Гальперин Д.М., Миловидов Г.В. Технология монтажа, наладки и ремонта оборудования пищевых производств. – М.: Агропромиздат, 1990. – 399 с.

13. Машины и аппараты пищевых производств. В 2 кн. Кн. 1: Учеб. Для вузов/С.Т. Антипов, И.Т. Кретов, А.Н. Остриков и др.; Под ред. Акад. РАСХН В. А. Панфилова. – М.: Высш. Шк., 2001. 703с.: ил.

© 2009 База Рефератов