Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Применение интегрированных АСУ для ТЭС

Курсовая работа: Применение интегрированных АСУ для ТЭС

Рособразование

Государственное образовательное учреждение высшего профессионального образования

Пензенская государственная технологическая академия

Кафедра Автоматизации и управления

Курсовая работа по дисциплине: Интегрированные системы проектирования и управления

на тему: «Применение интегрированных АСУ для ТЭС»

Выполнил: студент гр. 05А1з

Проверил: Вольников М.И.

Пенза 2009 год

ЛИСТ ЗАДАНИЯ

1. Ведение

Анализ существующих АСУ, их структура, недостатки в управлении, тенденции развития, обоснование необходимости модернизации.

2. ИАСУ - решение проблемы комплексной автоматизации систем управления. Общие сведения о ИАСУ.

Определение ИАСУ, назначение, функции, преимущество перед существующими системами.

Структура ИАСУ (общая схема, назначение модулей, иерархия управления. Перспективы развития ИАСУ.

3. Разработка структуры АСУ ТЭС.

Разработать предполагаемую структуру автоматизированной системы управления ТЭС (ИАСУ). Изобразить схему, с указанием уровней управления по иерархии (АСУП, АСУТП и др.). На каждом уровне указать составляющие модули, их назначение, их соединения между собой. Описать уровень SCADA (назначение SCADA систем, выполняемые функции, основные элементы).

4. Анализ и выбор современных средств контроля и обработки информации. Разработка функциональной схемы применительно для контроля насосных установок в тракте питательной воды.

Разработать функциональную и структурную схемы системы управления за контролируемым параметром, указав назначение всех элементов, входящих в схему; выбрать не менее 2-х элементов сбора или контроля за управляемыми параметрами и исполнительных органов из числа наиболее современных, провести их анализ и выбрать наиболее подходящий с точки зрения надежности, экономичности, быстродействия и т.п. (Датчики, контроллеры, исполнительные механизмы и т.п.). Обосновать свой выбор. Провести синтез регуляторов.

РЕФЕРАТ

Пояснительная записка: 44 с., ил. 6, табл. 2, библиогр. 5.

ИАСУ, ВОДЯНАЯ СИСТЕМА, КОНТРОЛЬ, РЕГУЛЯТОР, ДАВЛЕНИЕ, ЦВД, ЦНД, ДАТЧИК, НАСОСНЫЕ УСТАНОВКИ, ПИТАТЕЛЬНАЯ ВОДА

Объект разработки система регулирования давления вода в турбинах.

Цель работы разработка структуры автоматизированной системы управления ТЭС, разработка функциональной схемы системы регулирования давления вода в турбоагрегатах.

В работе представлена структура автоматизированной системы управления ТЭС с указанием уровней управления по иерархии. Изображена схема управления, указаны составляющие модули и их назначение.

Разработана функциональная и структурная схемы системы регулирования давления в водяной системе. Произведён подбор датчиков, их сравнительный анализ и выбор по параметрам и характеристикам наиболее подходящего из них.

Содержание

ПЕРЕЧЕНЬ УСЛОВНЫХ СОКРАЩЕНИЙ И ОБОЗНАЧЕНИЙ

ВВЕДЕНИЕ

Анализ существующих АСУ, их структура, недостатки в управлении, тенденции развития, обоснование необходимости модернизации

I ИАСУ – РЕШЕНИЕ ПРОБЛЕМЫ КОМПЛЕКСНОЙ АВТОМАТИЗАЦИИ

Определение ИАСУ, назначение, функции, преимущество перед существующими системами

Структура ИАСУ

Перспективы развития ИАСУ

II РАЗРАБОТКА СТРУКТУРЫ АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ УПРАВЛЕНИЯ ТЭС

Разработка предполагаемой структуры, структурная схема, составляющие модули, их назначение, уровень SCADA

III АНАЛИЗ И ВЫБОР СОВРЕМЕННЫХ СРЕДСТВ КОНТРОЛЯ И ОБРАБОТКИ ИНФОРМАЦИИ. РАЗРАБОТКА ФУНКЦИОНАЛЬНОЙ СХЕМЫ СИСТЕМЫ КОНТРОЛЯ ЗА ПАРАМЕТРАМИ

Функциональная и структурная схемы системы управления за контролируемым параметром, подбор датчиков, их сравнительный анализ, выбор наиболее подходящего

ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

ПЕРЕЧЕНЬ УСЛОВНЫХ СОКРАЩЕНИЙ И ОБОЗНАЧЕНИЙ

АСУ – автоматическая система управления

АСУП – АСУ предприятием

АСУТП – АСУ технологическим процессом

ИАСУ – интегрированная автоматизированная система управления

ЛВС – локальная вычислительная сеть

ПТК программно-технический комплекс

СУ – система управления

ТП – технологический процесс

ЦВД – цилиндр высокого давления

ЦНД – цилиндр низкого давления

ЭВМ электронно-вычислительная машина

ВВЕДЕНИЕ

Прошло уже много лет с тех пор, как ЭВМ стали использоваться в народном хозяйстве, экономико-математические методы и вычислительная техника нашли достаточно широкое применение. В настоящее время целесообразность и необходимость использования автоматизированных систем управления различными предприятиями и объединениями не вызывает сомнения.

Автоматизированная система управления или АСУ — комплекс аппаратных и программных средств, предназначенный для управления различными процессами в рамках технологического процесса, производства, предприятия. АСУ применяются в различных отраслях промышленности, энергетике, транспорте и т.п. Термин автоматизированная, в отличие от термина автоматическая подчеркивает сохранение за человеком-оператором некоторых функций, либо наиболее общего, целеполагающего характера, либо не поддающихся автоматизации.

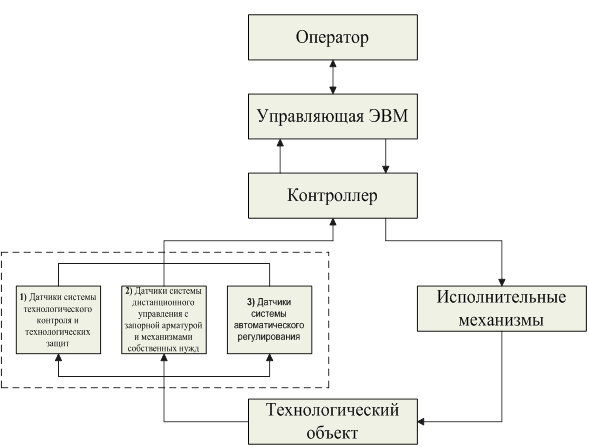

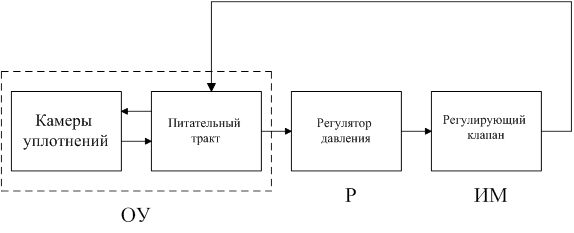

Структурная схема АСУ представлена на рисунке 1.

Система имеет в своем составе три уровня.

Полевой уровень. Включает в себя все аппаратные средства системы, предназначенные для преобразования физических величин в электрические сигналы, воспринимаемые нижним уровнем системы. В него входят датчики 3-х систем.

Нижний уровень системы. Включает в себя РС-совместимое микропроцессорное устройство нижнего уровня, задачей которого является сбор данных от полевого уровня системы и управление его работой. Нижний уровень обеспечивает сбор данных, их начальную обработку и хранение в энергонезависимой памяти для последующей передачи верхнему уровню системы. К этому уровню относится контроллер.

Рисунок 1 – Структурная схема АСУ

Верхний уровень системы. Верхний уровень системы включает в себя управляющую ЭВМ, которая обеспечивает:

- получение от нижнего уровня системы данных;

- обработку полученных данных в соответствии с заданными алгоритмами обработки;

- формирование команд управления, их подготовку, отправку соответствующему нижнему уровню системы, контроль их прохождения.

Управляющая ЭВМ воздействует на технологический объект через исполнительный механизм.

За короткий период АСУ в своем развитии прошли поистине революционный путь. Менялись методы создания систем, взгляды на возможности и область применения автоматизации, систематически пересматривались исходные концепции, конкретизировались цели, уточнялась терминология. Изменились и возможности ЭВМ. На вооружение приняты ЭВМ третьего поколения, и идет подготовка к использованию ЭВМ четвертого поколения, расширился парк периферийных технических средств, увеличились возможности арсенала локальной и комплексной автоматики. Сегодня стоит задача создания качественно новых комплексных АСУ, сочетающих решение как технологических, организационно-экономических, так и социальных задач управления.

Эффективность управления в значительной степени зависит от умения использовать все достоинства системного подхода, суть которого состоит в том, что каждое экономическое явление рассматривается и оценивается во взаимосвязи с другими, причем все составные элементы объекта и происходящие в них процессы взаимоувязываются с учетом как внутренних, так и внешних факторов. Сочетание интересов отдельных функциональных подразделений с интересами всей системы является важнейшей проблемой, решение которой свидетельствует о наличии системы управления в целом. Несмотря на возросшую квалификацию и знания руководителей, одного искусства управления недостаточно. Необходима четкая регламентация связей между элементами, наличие действенного, осознанного и зафиксированного «дерева целей», максимальное приближение существующих информационных связей к принятой в результате глубокого всестороннего анализа структуре. При построении системы, т. е. определении функций отдельных звеньев и связей между этими звеньями, следует помнить, что одной из особенностей системы является наличие новых свойств, отсутствующих у ее элементов. Целенаправленное изменение основных свойств системы является одной из задач построения АСУ. Определение предельных возможностей существующих элементов и путей их структурной увязки (а если нужно, то и перераспределения функций между элементами) является не менее важной задачей построения системы.

Усложнение производства, резкое увеличение объемов и частоты обновления информации диктует необходимость проведения указанной работы с ориентацией на максимально эффективное использование современных АСУ.

При рассмотрении объектов управления различного назначения (технического, организационно-экономического или социального) важен выбор цели и определение управляющих воздействий на основе тщательного изучения законов движения объекта автоматизации. С информационной точки зрения управление реализуется по существу в процессе сбора, передачи, хранения и переработки информации. Чем выше уровень иерархии управления, чем дальше управляющий орган от объекта (технологического процесса), тем существенней роль информационной системы в этом процессе. Однако следует помнить, что АСУ — человеко-машинные системы, сочетающие жесткость формальной логики ЭВМ с гибкостью мышления человека,— представляют собой не просто средство обработки информации: ее сбора и передачи, автоматизации выполнения многих операций, но, что главное, поднимают на высокую качественную ступень само управление, создавая предпосылки для своевременного принятия правильных решений.

Системный подход к управлению предприятием как к целостной системе требует создания комплексной АСУ и проведения тщательной организационно-технической подготовки предприятия к ее внедрению.

Таким образом, создание современных АСУ (АСУП, АСУО, АСУОТ) должно сопровождаться проведением работ, которые обеспечивают реализацию программы комплексной механизации и автоматизации производства на основе широкого применения эффективных технологических процессов и быстродействующих станков, средств локальной автоматики, автоматических манипуляторов и АСУТП, тесно увязанных с планом социально-экономического развития.

I ИАСУ РЕШЕНИЕ ПРОБЛЕМЫ КОМПЛЕКСНОЙ АВТОМАТИЗАЦИИ СИСТЕМ УПРАВЛЕНИЯ. ОБЩИЕ СВЕДЕНИЯ ОБ ИАСУ

В настоящее время для предприятий ставится задача повышения эффективности производства и повышения качества продукции, а также обеспечение нового качества управления за счёт единого информационного пространства. Достичь этого можно, обладая полной достоверной информацией обо всех объектах производства. Это можно осуществить путём интеграции отдельных подсистем всего предприятия.

Своевременность интегрированных процессов обусловлена такими факторами:

1) повышение производительности возможно на основе объективной картины всего технологического процесса;

2) существующие барьеры между управленческим и технологическим уровнями не дают возможность провести анализ деятельности предприятия в целом;

3) современный рынок систем автоматизации позволяет осуществить комплексную интеграцию, т.е. создать интегрированную АСУ (ИАСУ).

ИАСУ человеко-машинная многоуровневая иерархическая территориально и фу0нкционально распределённая совокупность взаимосвязанных систем управления, объединённых в единую систему локальными и внешними связями для достижения единой цели.

Управление технологическими процессами и управление финансово-хозяйственной деятельностью (бизнес-процессы) должны строиться в рамках единой системы на основе единого информационного пространства. Только такая единая система позволяет поддерживать интегрированную модель промышленного предприятия и на основе этой модели строить управление в соответствии с главным критерием - рентабельностью производства.

Единое информационное пространство подразумевает оперативный доступ (при наличии, разумеется, соответствующих прав доступа) с любого рабочего места ко всем видам данных, возникающих и накапливаемых в системе. Информация, порождаемая в любой точке предприятия, тут же становится доступной всем заинтересованным службам и отделам. Например, сведения по состоянию технологических установок, их загрузке, параметрам и объему исходной и конечной продукции, поступающие непосредственно с контрольно-измерительной аппаратуры, могут быть сразу же обработаны как на уровне диспетчера цеха, так и экономической или производственно-технической службами завода. Приказы и распоряжения руководства предприятия, решения и выводы специалистов доставляются средствами электронной почты до всех адресатов (с подтверждением приема). Становится возможной групповая работа специалистов одного или нескольких отделов над общими проектами или документами на их рабочих местах.

Создание единого информационного пространства позволяет по-новому поставить вопрос о накоплении и дальнейшем использовании для исследования, диагностики и прогнозирования массивов первичных технологических данных. "Тонкая структура" этих данных при ее должной обработке может дать много дополнительной информации об особенностях работы оборудования и технологических процессах, но она обычно теряется на уровне диспетчерского управления после интегрирования и агрегирования. Наличие вертикальных информационных каналов для данных реального времени между технологическими агрегатами и верхними уровнями системы управления дает возможность проведения различных специальных измерений и экспериментов без непосредственного доступа к опасным или труднодоступным объектам, возможность использования современной, быстро развивающейся технологии оперативной аналитической обработки данных - OLAP.

Актуальность создания интегрированных систем управления (ИСУ) базируется на значительном экономическом эффекте от их внедрения. При проектировании подобных систем необходимо учитывать проблемы, возникающие при объединении ERP-систем и АСУ ТП. Построение ИСУ на основе программных и технических средств ведущих производителей позволяет решить большинство технических проблем и оптимизировать производственные процессы за счет информации, накопленной в единой базе данных.

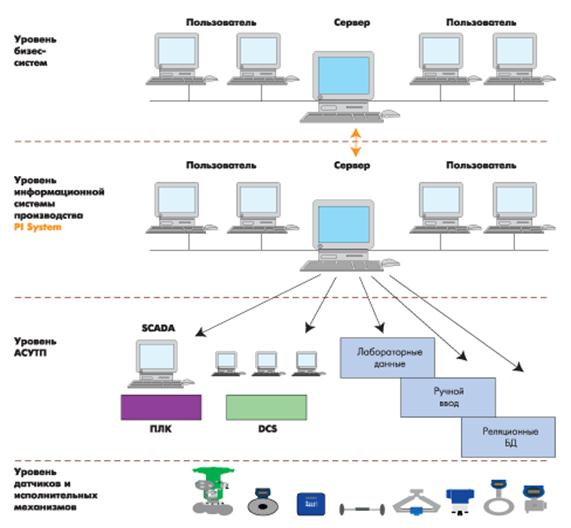

На уровне бизнес-процессов необходима только интегрированная информация о технологических процессах. В частности, данные типа «нарастающим итогом», средних значений за определенные промежутки времени, общее количество произведенных продуктов и т.д. Очевидно, что подобные данные должны поступать в систему гораздо реже, чем данные реального времени от технологических процессов. Из-за несогласованности природы и назначения данных верхнего (АСУП) и нижнего (АСУ ТП) уровней управления между ними необходим промежуточный интегрирующий слой, который мог бы служить мостом между столь разнородными потоками данных.

Этот же мост мог бы стать средством горизонтальной интеграции упомянутых разнородных систем автоматизации нижнего уровня. Кроме того, на современном предприятии необходима информационная система, способная обеспечить главным специалистам и среднему инженерному звену, участвующему в управлении производством, доступ к архивным данным. Наделенная такими возможностями система позволила бы исследовать и сопоставлять ход технологических процессов и энергозатраты на разных установках с целью анализа состояния объектов и оптимизации производства.

На рисунке 2 приведена обобщенная схема ИСУ предприятием.

Рисунок 2 – Обобщённая схема ИАСУ предприятием

Графическое отображение укрупненной схемы модели функционирования интегрированной системы предприятия приведено на рисунке 3. Средним овалом схемы условно представлена та часть системы, в которой происходит наиболее интенсивный обмен информацией между другими подсистемами интегрированной системы предприятия. Анализ существующих разработок АСУ показывает, что, несмотря на функциональную значимость, данная часть интегрированной системы в большинстве случаев автоматизирована недостаточно. В общем случае обмен данными между бизнес-системами и АСУ ТП осуществляется по вертикали во встречных направлениях. В силу этого можно говорить о нисходящем и восходящем потоках данных.

Рисунок 3 – Укрупнённая схема модели функционирования интегрированной системы предприятия

Нисходящий поток — на нижний технологический уровень передаются производственные задания, графики работы и ремонтов, технологические регламенты, спецификации на качество вырабатываемых продуктов и др.

Восходящий поток формируется производственной информацией, поступающей с технологических участков, установок и цехов. Данные восходящего потока обеспечивают менеджеров верхнего уровня сведениями о количественных и качественных показателях переработанного сырья и продуктах переработки, технологических режимах и их нарушениях, состоянии технологического оборудования, потреблении реагентов и энергоносителей, затратах труда и др.

Даже краткий перечень информации, формирующей встречные потоки, характеризует сложность автоматизации обменных процессов. В то же время многие предприятия, специалисты информационных подразделений которых имеют мощный творческий потенциал, в целях сокращения временных и финансовых затрат, пытаются собственными силами решать частные задачи интеграции функционально неоднородных систем. В большинстве случаев такой подход позволяет добиться временного успеха, но в стратегическом смысле подобные решения необоснованны.

Во-первых, в этом случае крайне затруднительна техническая поддержка и развитие «самодельных» систем в силу низкой системной проработки принимаемых решений. Динамичное производство постоянно выдвигает новые задачи, требующие развития программного обеспечения. Во-вторых, кадровые перемещения разработчиков ПО и отсутствие формализованных описаний проведенных разработок ставят предприятие в тяжелейшее и иногда безвыходное положение. При этом необходимо отметить, что, несмотря на кажущуюся простоту, «средний» уровень системы управления не менее важен и сложен, чем ERP- или SCADA-системы.

На нижнем уровне АСУ ТП используются:

• Контрольно-измерительные приборы, необходимые для контроля за ходом ТП на данном участке

• Исполнительные механизмы, необходимые для управления ТП на данном участке

• Преобразователи сигналов, обеспечивающие связь датчиков и исполнительных механизмов с программируемыми контроллерами (при необходимости)

• Контроллеры обеспечивают ввод, обработку и вывод всех сигналов датчиков и устройств системы

• Дублированная локальная вычислительная сеть (ЛВС) 10/100 Мбит/сек – 100% «горячее» резервирование.

В системе среднего уровня АСУ ТП используются:

Серверы оперативной (архивной) базы данных на базе персональных компьютеров или серверов в комплекте с цветными графическими мониторами, клавиатурами и промышленными манипуляторами типа "мышь"

Дублированная локальная вычислительная сеть (ЛВС) 10/100 Мбит/сек – 100% «горячее» резервирование

Станция инжиниринга на базе персонального компьютера в комплекте с цветным графическим монитором, клавиатурой и манипулятором типа "мышь". Обеспечивает сетевую загрузку и модификацию ПО контроллеров, а также позволяет осуществлять диагностику контроллера и его модулей в режиме on-line.

В системе верхнего уровня АСУ ТП используются :

• Станции оператора на базе персональных компьютеров в комплекте с цветными графическими мониторами, функциональными клавиатурами и манипуляторами типа "мышь"

• Дублированная локальная вычислительная сеть (ЛВС) 10/100 Мбит/сек – 100% «горячее» резервирование

• Принтеры, подключенные через принт-сервер к локальной вычислительной сети

• Клиенты Web-Контроль обеспечивают мониторинг технологического процесса, используя стандартные программные средства Internet/Intranet (Web-браузер).

Анализ состояния и тенденций развития ИАСУ показывает, что в настоящее время в области разработки функциональной части ИАСУ наблюдаются следующие процессы:

расширение числа компонент системы путем выделения различных подсистем в качестве самостоятельных АС;

охват автоматизированным управлением нескольких фаз жизненного цикла изделия от управления научно-исследовательскими разработками до непосредственного управления технологическими процессами, контроля и анализа функционирования и надежности изделия в эксплуатации;

охват автоматизацией различных иерархических уровней управления – от управления отраслью до управления технологическими операциями на рабочих местах;

интеграция функций управления, реализуемых на различных уровнях иерархии с различными периодами управления по всем элементам технологического цикла;

использование методов оптимизации и адаптации ИАСУ;

использование диалогового режима для непосредственного участия человека в процессе решения задач управления и корректировки полученных результатов.

Как уже говорилось, отличительными особенностями современной ИАСУ является модульная структура, а также возможность разработки и внедрения системы по частям с последующим ее развитием и наращиванием.

ИАСУ на современном этапе характеризует:

1) функциональная полнота, обеспечивающая автоматизацию всех видов деятельности от технической подготовки производства до реализации готовой продукции;

2) открытость и адаптивность в отношении изменения состава функций и приспособленность к изменениям параметров объекта;

3) применение большого числа вариантов алгоритмов и методов управления;

4) представление в распоряжение пользователя персональных средств;

5) высокая скорость реакции на запросы, очень малые задержки в обработке данных;

6) возможность общения пользователя с системой в активном режиме;

7) использование средств искусственного интеллекта и экспертных систем для консультирования персонала в случае принятия управленческих решений;

8) применение средств регулярного обучения пользователей;

9) децентрализация выполняемых функций по функциональному, организационному и территориальному признакам;

10) широкое применение средств управления распределенными данными и процессами обработки данных;

11) использование сетевых методов организации коммуникации разнородной вычислительной техники, обрабатывающего оборудования и промышленных контроллеров на базе стандартных процедур взаимодействия ЭВМ в сетях (сетевых протоколах).

ИАСУ будущего имеет многоуровневый многомашинный иерархический комплекс средств автоматизации.

Сложность и комплексный подход в проектировании и эксплуатации ИАСУ требует разработки новых методик расчета экономической эффективности, которые позволят устранить имеющиеся противоречия между организациями-разработчиками и пользователями.

II РАЗРАБОТКА СТРУКТУРЫ АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ УПРАВЛЕНИЯ ТЭС

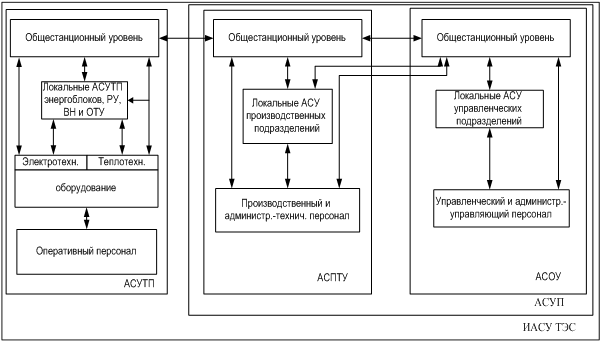

На рисунке 4 представлена структура автоматизированной системы управления ТЭС.

Рисунок 4 – структура ИАСУ ТЭС

АСУ ТЭС представляет собой интеллектуальную систему управления сложными непрерывными технологическими, организационно-экономическими и производственно-техническими процессами на ТЭС.

Вновь создаваемая АСУ 'ГЭС должна проектироваться в виде интегрированной системы управления.

ИАСУ ТЭС — человеко-машинная многоуровневая иерархическая функционально и территориально распределенная открытая совокупность взаимоувязанных автоматизированных систем управления, объединяемые в единую систему межсистемными и локальными связями в соответствии с технологической структурой ТЭС и содержанием и иерархией задач управления ТЭС.

В ИАСУ ТЭС обеспечивается координированное управление:

• электрическими и тепломеханическими технологическими процессами на агрегатном, блочном и общестанционном уровнях управления ТЭС;

• взаимодействием общестанционного уровня управления ТЭС с уровнями управления энергосистемы и теплосети,

• процессами организационно-экономического и производственно-технического управления различными взаимодействующими структурными подразделениями ТЭС;

технологическими процессами ТЭС и процессами производственно-технического управления структурными производственными подразделениями ТЭС.

Функциональная типовая структура ИАСУ ТЭС отображает в обобщенном виде функциональные связи между различными иерархическими уровнями управления.

Функциональными связями определяются направления основных информационных потоков, необходимых для выполнения типовых управляющих и информационных функций АСУ. Объем и интенсивность информационного обмена между компонентами ИАСУ ТЭС устанавливаются в рамках конкретного технического задания на АСУТП и АСУП, разрабатываемого заказчиком применительно к особенностям станции с учетом этапности внедрения компонентов ИАСУ и ее открытости.

Согласно функциональной типовой структуре ИАСУ ТЭС содержит два основных уровня управления:

• общестанционный уровень;

• уровень локальных АСУ:

• АСУТП энергоблоков, общестанционных технологических установок, РУ высокого напряжения;

• АСУ управленческих и структурных производственных подразделений.

Локальные АСУТП создаются для управления комплексами технологически специализированного оборудования ТЭС независимо от наличия или отсутствия на этих комплексах индивидуальных щитов оперативного управления.

Локальные АСУ имеют свою иерархию управления по их назначению.

Технической основой ИАСУ ТЭС является программно-технический комплекс (ПТК), реализованный на базе промышленных микропроцессорных устройств с использованием минимально возможного числа типов и конструктивов оборудования.

ИАСУ ТЭС выполняет управляющие, информационные и вспомогательные (сервисные) функции.

Состав управляющих и информационных функций для АСУТП и АСУП специфичен, а вспомогательные функции для обеих систем имеют общий характер. Вспомогательные функции обеспечивают:

метрологический контроль, аттестацию, тестирование и самодиагностику устройств ПТК;

• резервирование технических средств;

• ведение нормативно-справочной информационной базы.

Программно-технические комплексы для АСУТП ТЭС и АСУП ТЭС, как и их функции, различны. Однако архитектура и все виды обеспечения АСУТП и АСУП должны определяться генеральным разработчиком АСУ ТЭС системно в рамках ПАСУ ТЭС независимо от этапности создания АСУ.

АСУТП ТЭС в составе ИАСУ ТЭС — человеко-машиннаямногоуровневая иерархическая функционально и территориально распределенная открытая система реального времени.

С помощью АСУТП ТЭС достигаются:

• эффективное управление технологическими параметрами режима эксплуатации оборудования ГЭС;

• оптимизация режимов эксплуатации;

• повышение надежности и безопасности работы автоматизируемого оборудования, оперативности и комфортности работы оперативного и обслуживающего персонала;

• обеспечение возможности взаимодействия с автоматизированными и автоматическими системами вышестоящего иерархического уровня управления энергосистемой.

АСУТП ТЭС на обоих основных уровнях управления: общестанционном и уровне локальных АСУТП - выполняет управляющие, информационные и вспомогательные функции.

В число управляющих функций входят:

• дистанционное управление;

• автоматическое регулирование и программное управление;

• автоматическое логическое управление;

• технологические защиты и блокировки.

В число информационных функции входят:

• сбор и первичная обработка входной информации;

• контроль за текущим состоянием технологического оборудования и работой автоматических устройств;

• регистрация, протоколирование и архивация данных;

• отображение информации оператору-технологу и технологическая сигнализация;

• регистрация аварийных ситуаций;

• информационно-вычислительные функции, связанные с расчетом и анализом технико-экономических показателей, анализом поведения технологических защит и противоаварийной автоматики, оперативной диагностикой оборудования и пр.;

внутри- и межсистемный обмен информацией АСУТП и АСУП.

Перечень выполняемых функций и их содержание, состав используемого ПТК различаются для обоих уровней управления АСУТП ТЭС и различных локальных АСУТП в зависимости от назначения последних.

Состав комплексов задач по каждой функции (например, для функции автоматического регулирования — комплексы задач автоматического регулирования активной и реактивной мощности ТЭС в нормальных режимах, комплекс задач регулирования технологических параметров режима энергоблока и пр.) и требования к временному регламенту и качеству их реализации должны определяться типовыми техническими требованиями к АСУТП ТЭС.

АСУТП ТЭС обеспечивает управление технологическими процессами ТЭС на основе использования, как правило, неоднородного ПТК серийного производства, учитывающего специфику эксплуатации оборудования в производственных условиях ТЭС путем применения специализированных промышленных компьютеров, контроллеров, функциональных модулей и др.

В общем случае в состав ПТК АСУТП в виде УСО и интерфейсов, обеспечивающих взаимодействие с автономными внешними системами и устройствами, контроллеров, операторских и инструментальных станций, микро - и/или мини-ЭВМ, систем передачи данных, периферийного оборудования и пр. входят технические средства:

• сбора, распределения и первичной обработки информации, получаемой от датчиков технологических параметров, измерительных трансформаторов, автономных и взаимодействующих систем управления в виде сигналов: унифицированных аналоговых и дискретных, цифровых и аналоговых переменного тока;

• дистанционного управления разнотипным приводом исполнительных механизмов;

• автоматического регулирования, логического управления, защит иблокировок;

• информационно-вычислительной системы;

• создания и ведения информационной базы и архива;

• представления информации и общения оператора с ПТК;

• инструментальной системы для создания, контроля и настройки прикладных программ АСУТП и технической эксплуатации ПТК;

• сетевого обмена информацией: межотраслевого (общестанционный уровень АСУТП локальные АСУТП, общестанционный уровень АСУП, ИОАСУ, ИАСУ);

• внутри локальных АСУТП.

Взаимодействие общестанционного уровня с локальными АСУТП и реализация уровня локальных АСУТП должны обеспечиваться с помощью возможно неоднородных технических средств с использованием архитектуры «клиент-сервер».

Разработка программного обеспечения и выбор технических средствАСУТП ТЭС выполняются специализированной организацией — генеральным разработчиком АСУТП с предоставлением заказчику технической возможности в последующем самостоятельно масштабировать систему в части отдельных технологических задач проектных функций АСУТП.

Назначением общестанционного уровня управления АСУТП ТЭС является:

• объединение всех структурных единиц АСУТП общестанционного и нижнего уровней управления ТЭС в единую АСУТП ТЭС;

• целенаправленное управление технологическим процессом производства и распределения электро- и теплоэнергиями на ТЭС в целом;

• взаимодействие с вышестоящими (ИОАСУ и ИАСУ) и смежной (АСУП) системами управления;

• обеспечение возможности управления ТЭС как единым технологическим объектом управления ИОАСУ и привлечения ТЭС к регулированию параметров режима энергосистемы по частоте и напряжению, активной и реактивной мощности в нормальных и аварийных условиях работы энергосистемы.

В состав объектов управления общестанционного уровня АСУТП ТЭС входят локальные АСУТП и оборудование общестанционных, технологических комплексов, находящееся в оперативном ведении и управлении общестанционного оперативного персонала.

ПТК, используемый на общестанционном уровне АСУТП, обеспечивает все проектные эксплуатационные режимы работы ТЭС с возможностью реализации функций АСУ ТП согласно типовым требованиям к ее общестанционному уровню управления.

Назначением локальных АСУТП энергоблоков, РУ высокого напряжения и общестанционных технологических установок является программное управление технологическим процессом на обьектах управления АСУ (подведомственном технологическом оборудовании и его автономных системах управления), обработка управляющих воздействий, случаемых с общестанционного уровня управления, и стабилизация технологического процесса на объекте с учетом наличия внутренних и внешних возмущений.

В состав объектов управления помимо основного технологического оборудования входят механизмы собственных нужд, запорная и регулирующая арматура, сборки питания, коммутации и защиты для электроприводов - механизмов различного типа и арматуры, источники информации.

Автономные системы управления, поставляемые совместно с основным технологическим оборудованием и являющиеся объектом управления локальных АСУТП, должны отвечать специальным требованиям, выполнение которых обеспечивает возможность совместимости этих систем с АСУТП.

Локальные АСУТП создаются и эксплуатируются как неотъемлемая часть соответствующих технологических установок.

Иерархией локальной АСУТП предусматривается наличие у нее нескольких уровней управления: применительно к АСУ ГП энергоблока, например, общеблочного, агрегатного, функционально-группового и для каждого привода в отдельности.

ПТК, используемый в составе локальной АСУТП, обеспечивает все проектные эксплуатационные режимы работы автоматизируемого оборудования с возможностью реализации функций АСУТП согласно типовым требованиям к конкретной локальной АСУТП.

АСУП ТЭС в составе ИАСУ ТЭС — человеко-машинная многоуровневая иерархическая функционально и территориально распределенная открытая система.

С помощью АСУП достигаются:

• совершенствование управления производством электрической и тепловой энергии;

• повышение эффективности производства;

• оптимизация организационно-экономической и производственно-технической деятельности отдельных исполнителей и малых рабочих групп, образуемых эксплуатационным персоналом внутри производственных и управленческих структурных подразделении ТЭС, и эксплуатационного персонала, решающего задачи общестанционного характера.

В пользование каждой рабочей группе предоставляются автоматизированные рабочие места (АРМ), число которых внутри каждого структурного подразделения ТЭС определяется характером задач, решаемых этим подразделением, и функциями, в выполнении которых оно участвует.

Персонал структурною подразделения и ПТК, реализующий отдельные АРМ и функциональные связи между ними, образуют АСУ подразделения.

При наличии технико-экономической целесообразности ПТК АСУП ТЭС может быть использован для выполнения в ограниченном объеме функций АСУТП ТЭС реального времени: оперативного управления и контроля составляющими общестанционных технологических комплексов оборудования ТЭС в случае их расположения на одной территории с объектами управления АСУП.

Кроме того, ограниченный объем информации по результатам выполнения АСУТП функций оперативного контроля и сигнализации может передаваться в АРМ административно-технического и эксплуатационного персонала производственных подразделений ТЭС.

АСУП ТЭС на обоих основных уровнях управлении общестанционном и уровне локальных АСУ структурных подразделений — выполняет управляющие, информационные и вспомогательные функции.

SCADA– это разработанные и успешно эксплуатируемые АСУ ТП на лучших предприятиях по переработке нефти и газа, в энергетике, химической промышленности и многих других отраслях производства.

SCADA обеспечивает выполнение информационных и управляющих функций АСУ ТП, таких как:

• Контроль технологических параметров

Обнаружение, сигнализация и регистрация отклонений параметров от установленных границ

Управление регуляторами и дискретными исполнительными механизмами непосредственно с персонального компьютера

Выполнение функций автоматического регулирования и дистанционного управления.

Блокировки и защиты

• Контроль и регистрация срабатывания блокировок и защит

• Ручной ввод данных

Архивирование предыстории параметров

Формирование и выдача данных персоналу

Формирование и печать печатных документов

Выполнение вычислительных задач

Самодиагностика технических и программных средств

Оперативная настройка

Конфигурация программного обеспечения

• Передача данных в другие системы

• Прием данных из других систем.

Назначение Генератора динамики – это создание объектно-ориентированного графического интерфейса Пользователя и генерация отчетов.

Объекты Генератора динамики:

Мнемосхемы (графические примитивы, виртуальные приборы, тренды, анимация и другие объекты)

• Рабочие столы

• Переходы

Библиотеки изображений и шаблонов.

Язык сценариев (на базе VBScript) предоставляет Пользователю новые возможности разработки графического интерфейса:

Автоматизация работы операторов:

Автоматический (по условию) вызов мнемосхем

Выдача советов оператору

Контроль выполнения советов и подсказок

• Создание интеллектуальных тренажеров и обучающих проектов

• Анимация графических объектов мнемосхем.

Генератор базы данных – это программное средство для конфигурирования системы, создания и верификации БД реального времени.

Конфигурирование системы включает определение характеристик следующих объектов:

Переменных АСУ ТП

• УСО и каналов связи

• Абонентов и адаптеров

• Принтеров и отчетов.

Генератор базы данных позволяет настроить параметры для:

Резервирования

Администрирования доступа

• Коррекции системного времени.

Объединения и обработки переменных базы данных (БД), сгруппированных в соответствие со структурой технологического процесса. Объединение переменных в группу осуществляется на основе заданной системы классификации и кодирования.

III АНАЛИЗ И ВЫБОР СОВРЕМЕННЫХ СРЕДСТВ КОНТРОЛЯ И ОБРАБОТКИ ИНФОРМАЦИИ. РАЗРАБОТКА ФУНКЦИОНАЛЬНОЙ СХЕМЫ СИСТЕМЫ КОНТРОЛЯ ЗА ПАРАМЕТРАМИ. СИНТЕЗ РЕГУЛЯТОРОВ

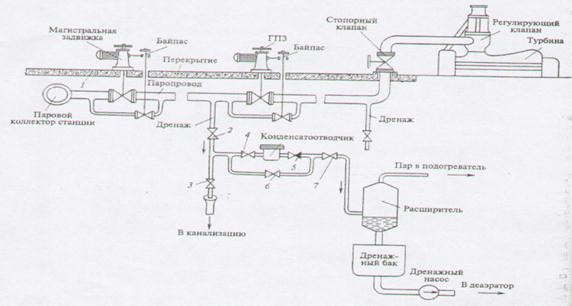

На рисунках 5 и 6 представлены соответственно функциональная и структурная схемы регулирования давления воды в питательных трактах. Основные характерные особенности пуска неблочных паровых теплофикационных установок вытекают из схемы паропроводов электростанции с поперечными связями. Поскольку от парового коллектора станции питаются другие турбины, перед пуском конкретной турбины для нее имеется пар номинальных параметров. Поэтому главной особенностью пуска неблочных паровых теплофикационных установок является использование пара номинальных параметров.

Деаэраторы на неблочных ТЭС относятся к общественному хозяйству. Подача деаэрируемой воды и греющего пара в деаэратор производится из коллекторов конденсата и греющего пара, к которым присоединены другие турбины данной ТЭЦ.

Рисунок 6 функциональная схема

На рисунке 6 показана схема паропровода от парового коллектора электростанции до стопорного клапана турбины. Непосредственно у парового коллектора на перекрытии 1 установлена магистральная задвижка, а непосредственно у стопорного клапана турбины главная паровая задвижка (ГПЗ).

Прогрев паропровода производится по участкам: сначала прогревается участок от парового коллектора до ГПЗ, а затем - от ГПЗ до стопорного клапана. Для прогрева паропровода паром с постепенно повышающимися параметрами, отвода конденсата, образующегося при подаче пара в холодный паропровод, его снабжают дренажами – трубопроводами малого диаметра, соединяющими главный паропровод с устройствами, в которых поддерживается меньшее давление (в частности, это может быть просто атмосфера). Дренажи ввариваются в самые низкие точки паропровода для свободного стока конденсата, а сам паропровод должен иметь небольшой уклон в сторону дренажа.

Каждый дренаж снабжают арматурой и специальными устройствами, позволяющими ему работать в трех характерных режимах.

Прежде всего, дренаж может работать «на воронку»: для этого открывают вентили 2 и 3 и образующийся конденсат сбрасывают в канализацию, Такой режим используется на первых этапах прогрева паропровода, когда конденсат загрязнен окислами железа, образовавшимися во время простоя турбины.

После достаточной промывки паропровода осуществляется постепенный перевод дренажа «с воронки» на расширитель (в результате открытия вентиля 7, обводного вентиля 6 конденсатоотводчика и закрытия вентиля 3 «на воронку»), В расширителе поддерживается пониженное давление, поэтому происходит частичное вскипание дренажного конденсата. Образующийся пар используется в цикле, а конденсат направляется в дренажный бак и затем дренажным насосом подается в деаэратор. Аналогичным образом работает дренаж и при окончании конденсации, когда прогрев паропровода ведется уже пролетным паром.

После полного прогрева паропровода такие постоянные дренажи закрываются. Когда дренаж подсоединен к полостям, где возможно скопление конденсата при работе турбины или коротких остановках, дренаж оставляют в работе, однако осуществляют его через вентили 4 и 5 и конденсатоотводчик (конденсационный горшок) - устройство, поддерживающее определенный уровень конденсата в дренажной линии и не допускающее ее переполнения Обводной вентиль конденсатоотводчика при этом закрывают.

Питательные установки служат, для подачи питательной воды в котел из баков деаэратора через систему подогревателей высокого давления. Запас потенциальной энергии, приобретенной водой в питательном насосе, в дальнейшем используется для совершения работы в турбине.

Питательный насос может быть отнесен к основному оборудованию наряду с котлом, паровой турбиной и конденсационной установкой. Выход из строя всех питательных насосов не только влечет за собой прекращение работы, но и может вызвать серьезную аварию котла.

Условия работы питательных насосов исключительны тяжелы. В всасывающий патрубок насоса поступает питательная вода из деаэратора, в котором она имеет температуру насыщения. Поэтому для бескавитационной работы насоса необходим значительный подбор, который создают размещением деаэратора выше насоса. Это удорожает здание электростанции. Тем не менее, такая мера часто оказывается недостаточной и приходится прибегать к установке предвключенных (бустерных) насосов для создания гарантированного подпора на входе в основной питательный насос.

Кроме того, питательный насос перекачивает воду, температура которой 100-170 °С, а давление на выходе из насоса энергоблоков сверхкритического давления достигает 35МПа. Конструкция питательного насоса для надежной работы в этих условиях получается сложной.

Рисунок 6 – Структурная схема регулирования давления воды в водяных камерах

Регулирование давления воды в системе турбоагрегатов необходимо для обеспечения работы котлоагрегата рабочей жидкостью. Рабочее давление в системе создается насосами, перекачивающими рабочую жидкость с различных уровней системы в целом.

Состояние системы уплотнения характеризуется давлением в уравнительном коллекторе. При изменении режима работы давление в уравнительном коллекторе изменяется, так как в одних внутренних камерах концевых уплотнений давление выше, чем заданное в коллекторе, а в других ниже.

Таким образом, между коллектором и насосами имеются потоки пара (направленность их определяется давлениями в соединённых паровых емкостях), которые являются возмущающими для коллектора, приводящими к изменению давления пара в нём. Заданное давление в коллекторе обеспечивается подводом в него пара по трубопроводу через регулирующий клапан или посредством сброса избытка пара из него в конденсатор. Регулятор измеряет давление вода в водяном баке и при необходимости перемещает клапан, обеспечивая подвод вода к картеру или сброс его избытков в водосьемник.

Внутренние перекачивающие органы, резервуар с водом, вентили и краны и соединяющие их трубопроводы можно рассматривать как одноёмкостный объект регулирования.

Негативное влияние на работу водяной системы, а как следствие и на работу всей турбины, оказывает утечка вода через уплотнения, которая является возмущающим фактором. Она вызывает в системе уплотнений отклонение давления от нормы и увеличивает расход рабочей жидкости.

За работой водяной системы необходимо следить особенно внимательно.

Процессы, происходящие в турбине (К-500-65/3000) при номинальной нагрузке:

Начальные параметры рабочей жидкости:

температура t = 280.4 град С

давление P=6.59 МПа;

удельная энтальпия i0=2770 кДж/кг. Водо поступает в цилиндр высокого давления насоса, на выходе из которого пар имеет следующие параметры:

давление P=0.348 МПа;

удельная энтальпия i1=2400 кДж/кг

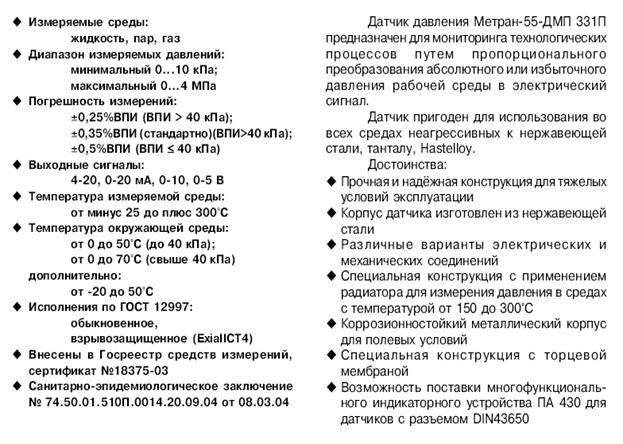

В существующем большом разнообразии датчиков одной из подходящих для системы регулирования давления вода в камерах уплотнений является группа датчиков давления Метран-55.

Рис. Датчики давления Метран-55

КодОКП42 1200

• Измеряемые среды:

жидкость, пар, газ, в т.ч. газообразный кислород и кислородосодержащие газовые смеси при давлении не выше 1,6 МПа, неагрессивные к материалам контактирующих деталей (сталь 12Х18Н10Т и сплав ВТ-9)

• Исполнения:

обыкновенное;

взрывозащищенное Ех, Вн

• Степень защиты от воздействия пыли и воды:

IP55

• Выходной сигнал:

0-5, 4-20, 0-20 мА;

4-20 мА - для исполнения "Ех"

• Масса датчика не более 0,5 кг

• Предел допускаемой основной погрешности

±0,25; ±0,5; ±1,0%

• Межповерочный интервал - 2 года

• Гарантийный срок эксплуатации - 18 мес.

• Внесены в Госреестр средств измерений под №18375-99, сертификат 6312

Малогабаритные датчики давления серии Метран-55 предназначены для работы в системах автоматического контроля, регулирования и управления технологическими процессами; широко применяются в системах коммерческого учета в составе теплосчетчиков.

Датчики работают со вторичной регистрирующей и показывающей аппаратурой, регуляторами и другими устройствами автоматики, воспринимающими стандартный токовый сигнал.

Простота конструкции, надежность, малые габариты, невысокая стоимость обеспечивают повышенный спрос потребителей.

Таблица 1- Основные характеристики датчиков давления Метран-55

| Тип датчика | Модель | Верхний предел измерений, МПа | Предел допускаемой основной погрешности, ±γ, % | |

| Датчики абсолютного давления (ДА) | ||||

| Метран-55-ДА Метран-55-Ех-ДА Метран-55-Вн-ДА | 505 | 0,6; 1,0; 1,6; 2,5 | 0,25; 0,5; 1,0 | |

| 506 | 4,0; 6,0; 10,0; 16,0 | |||

| Датчики избыточного давления (ДИ) | ||||

| Метран-55-ДИ Метран-55-Ех-ДИ Метран-55-Вн-ДИ | 515 | 0,6; 1,0; 1,6; 2,5 | 0,25; 0,5; 1,0 | |

| 516 | 4,0; 6,0; 10,0; 16,0 | |||

| 517 | 25; 40; 60; 100 | |||

| 518 | 0,1; 0,16; 0,25; 0,4; 0,6 | |||

| Датчики разрежения (ДВ) | ||||

| Метран-55-ДВ Метран-55-Ех-ДВ Метран-55-Вн-ДВ | 528 | 0,1 | 0,25; 0,5; 1,0 | |

| Датчики давления-разрежения (ДИВ) | ||||

| разрежения | избыточного давления | |||

| Метран-55-ДИВ Метран-55-Ех-ДИВ Метран-55-Вн-ДИВ | 535 |

0,1 0,1 0,1 0,1 |

0,5 0,9 1,5 2,4 |

0,25; 0,5; 1,0 |

Нижний предел измерений датчиков ДА, ДИ, ДВ равен нулю.

Для датчиков ДИВ значение измеряемого параметра, равное нулю, находится внутри диапазона измерений.

• Выходной сигнал для датчиков общепромышленного исполнения 0-5, 0-20, 4-20 мА; для датчиков с видом взрывозащиты "Ех" - 4-20 мА

• Характеристика выходного сигнала - линейно-возрастающая.

• Вариация выходного сигнала не превышает абсолютного значения предела допускаемой основной погрешности |γ|.

• Влияющие воздействия:

Дополнительная погрешность |γ| (по абсолютной величине), вызванная изменением температуры окружающего воздуха в рабочем диапазоне температур, выраженная в процентах от диапазона изменения выходного сигнала, составляет:

2,5 для |γ| = 0,25%;

3,5 для |γ| = 0,5%;

5,5 для |γ| = 1,0%

Дополнительная погрешность датчика, вызванная воздействием вибрации, не превышает ±0,5% от диапазона изменения выходного сигнала

• Климатическое исполнение датчиков соответствует УХЛ 3.1, У2 или ТЗ по ГОСТ 15150 (группы исполнений В4, С4, С1 по ГОСТ 12997 соответственно). Датчики предназначены для работы при температуре окружающей среды, указанной в «Кодах климатического исполнения», табл.2.

• Датчики климатического исполнения УХЛ3.1 и У2 устойчивы к воздействию относительной влажности окружающего воздуха до (95±3)% при 35оС и более низких температурах без конденсации влаги. Датчики исполнения ТЗ устойчивы к воздействию относительной влажности окружающего воздуха 100% при 35оС и более низких температурах с конденсацией влаги

• Степень защиты датчиков от воздействия пыли и воды IP55 по ГОСТ 14254

• Датчики предназначены для работы при атмосферном давлении от 84,4 до 106,7 кПа и соответствуют группе исполнения Р1 по ГОСТ 12997

• По устойчивости к механическим воздействиям датчики соответствуют виброустойчивому исполнению V3 по ГОСТ 12997

• Датчики выдерживают воздействие перегрузки давлением в 1,25 раза большем верхнего предела измерений (без изменения характеристик после воздействия). Датчики с верхним пределом измерения 100 МПа выдерживают перегрузку испытательным давлением 110 МПа (без изменения характеристик после воздействия).

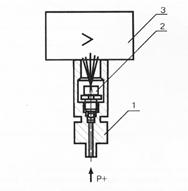

УСТРОЙСТВО И РАБОТА ДАТЧИКА

Датчик давления состоит из преобразователя давления - измерительного блока (ИБ) и электронного преобразователя (ЭП).

Измеряемое давление подается в рабочую полость датчика и воздействует непосредственно на измерительную мембрану тензопреобразователя, вызывая ее прогиб.

Чувствительный элемент - пластина монокристаллического сапфира с кремниевыми пленочными тензорезисторами (структура КНС), соединенная с металлической мембраной тензопреобразователя. Тензорезисторы соединены в мостовую схему. Деформация измерительной мембраны (деформация мембраны тензопреобразователя) приводит к пропорциональному изменению сопротивления тензорезисторов и разбалансу мостовой схемы. Электрический сигнал с выхода мостовой схемы датчиков поступает в электронный блок, где преобразуется в унифицированный токовый сигнал.

1 - измерительный блок

2 - тензопреобразователь

3 - электронный преобразователь

МОНТАЖ

Монтаж датчиков на объекте следует производить в соответствии с руководством по эксплуатации.

При монтаже датчиков на объекте соединительные трубки от места отбора давления к датчику должны быть проложены по кратчайшему расстоянию. В случаях, когда температура рабочей среды выше предельно допускаемой температуры окружающего воздуха, датчик устанавливается на соединительной линии, длина которой не менее 0,5 м, но не более 15 м.

НАДЕЖНОСТЬ

Средний срок службы датчика 12 лет. Средняя наработка датчиков на отказ с учетом технического обслуживания - 100 000 ч.

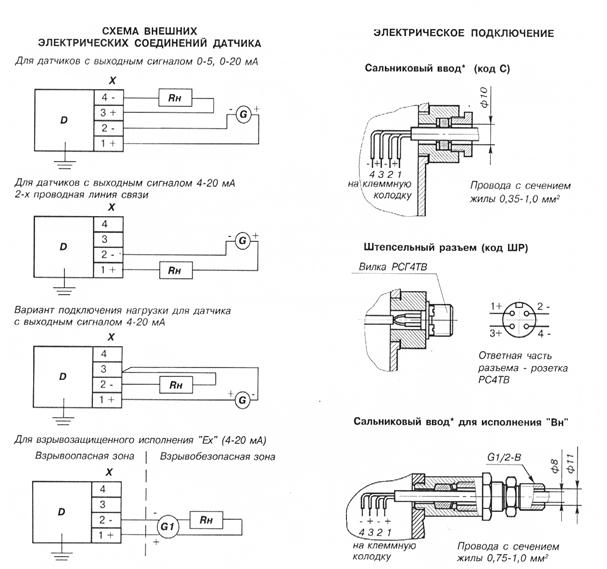

ЭНЕРГОПОТРЕБЛЕНИЕ

1. Электрическое питание датчиков Метран-55, Метран-55-Вн осуществляется от источников постоянного тока напряжением (36+0,72) В.

Питание датчиков с выходным сигналом:

- 4-20 мА допускается осуществлять от источников питания постоянного тока напряжением от 13 до 42 В;

- 0-5 мА допускается осуществлять от источников питания постоянного тока напряжением от 24 до 42 В.

Электрическое питание датчиков Метран-55-Ех напряжением постоянного тока (24±0,48) В осуществляется от искробезопасных цепей барьеров (блоков), имеющих вид взрывозащиты «Искробезопасная электрическая цепь» с уровнем взрывозащиты искробезопасной электрической цепи "ia", "ib" для взрывоопасных смесей подгруппы IIC, при этом напряжение холостого хода Uxx ≤ 24 В, а ток короткого замыкания Iкз ≤ 120 мА, при этом нагрузочное сопротивление от 0,1 до 0,45 кОм.

2. Нагрузочное сопротивление:

- от 0,2 до 2,5 кОм - для датчиков с выходным сигналом 0-5 мА;

- от 0,05 до 1,1 кОм - для датчиков с выходным сигналом 4-20, 0-20 мА - при напряжении питания (36±0,72) В.

При напряжении питания в диапазоне от 13 до 42В нагрузочное сопротивление датчика с выходным сигналом 4-20 мА определяется по формулам:

RН min = (U - 35)/Imax, кОм;

RН max = (U - Umin)/Imax, кОм.

3. Мощность, потребляемая датчиком, не более:

0,5 ВА - для датчиков с выходным сигналом 0-5 мА;

1,0 ВА - для датчиков с выходным сигналом 4-20, 0-20 мА.

ВЗРЫВОЗАЩИЩЕННОСТЬ

• Искробезопасная электрическая цепь. Маркировка взрывозащиты с видом взрывозащиты «искробезопасная электрическая цепь»

0ExiallCT5X, 1ExibllCT5X

• Взрывонепроницаемая оболочка

Маркировка взрывозащиты с видом взрывозащиты «взрывонепроницаемая оболочка» 1ExdsllBT4/H2X

КОМПЛЕКТ ПОСТАВКИ

- датчик;

- комплект монтажных частей (по заказу потребителя);

- розетка (для датчиков со штепсельным разъемом);

- руководство по эксплуатации;

- методика поверки МИ 1997;

- паспорт.

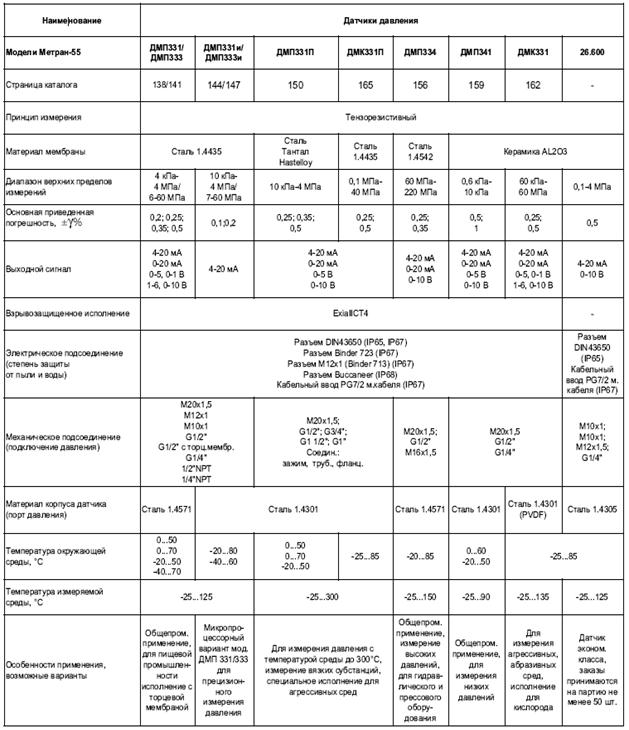

Разнообразные модели датчиков давления Метран-55 представлены в таблице 2.

Таблица 2 Сравнительная таблица характеристик моделей датчиков давления Метран-55

Исходя из данных о

параметрах давления в камерах уплотнений, можно сделать вывод, что наиболее

подходящей для данной системы является модель ДМП331П. Этот датчик имеет

наилучший из представленных для системы диапазон верхних пределов измерений (10

кПа – 4 МПа) и диапазон температуры измеряемой среды (-25…300![]() ).

).

Датчик давления Метран-55- ДМП331П

ЗАКЛЮЧЕНИЕ

В работе представлена структура автоматизированной системы управления ТЭС с указанием уровней управления по иерархии. Изображена схема управления, указаны составляющие модули и их назначение.

Разработана функциональная и структурная схемы системы контроля работой насосных установок в системе питательной воды. Произведён подбор датчиков, их сравнительный анализ и выбор по параметрам и характеристикам наиболее подходящего из них.

Рассмотренная схема является открытой, имеет проекцию в будущее и перспективы развития.

СПИСОК ЛИТЕРАТУРЫ

1) Трухний А.Д. Стационарные паровые турбины. Москва: Энергоатомиздат, 1990. – 640 с.

2) Акулова Л.Ю. Техника чтения схем автоматизации: Метод. указания к лаб. работам. – Пенза: Изд-во Пенз. гос. технол. акад., 2004. – 108 с.

3) Лазарева Т.Я., Мартемьянов Ю.Ф., Схиртладзе А.Г. Интегрированные системы проектирования и управления. М.: «Издательство Машиностроение-1», 2006, 172 с.

4) Терлецкий М., Шапиро И. Проблемы создания интегрированных систем управления ИД «Нефть и капитал»

5) Клинков В.Ю., Карев В.Г. Подходы к проектированию автоматизированных систем управления технологическими процессами электростанций

6) Журнал «Электротехнический рынок», №3 март-апрель 2007 г.

© 2009 База Рефератов