Рефераты по рекламе

Рефераты по физике

Рефераты по философии

Рефераты по финансам

Рефераты по химии

Рефераты по хозяйственному праву

Рефераты по цифровым устройствам

Рефераты по экологическому праву

Рефераты по экономико-математическому моделированию

Рефераты по экономической географии

Рефераты по экономической теории

Рефераты по этике

Рефераты по юриспруденции

Рефераты по языковедению

Рефераты по юридическим наукам

Рефераты по истории

Рефераты по компьютерным наукам

Рефераты по медицинским наукам

Рефераты по финансовым наукам

Рефераты по управленческим наукам

психология педагогика

Промышленность производство

Биология и химия

Языкознание филология

Издательское дело и полиграфия

Рефераты по краеведению и этнографии

Рефераты по религии и мифологии

Рефераты по медицине

Курсовая работа: Спроектировать ректификационную установку для разделения бензол – толуол

Курсовая работа: Спроектировать ректификационную установку для разделения бензол – толуол

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

АНГАРСКАЯ ГОСУДАРСТВЕННАЯ ТЕХНИЧЕСКАЯ АКАДЕМИЯ

КАФЕДРА МАШИН И АППАРАТОВ ХИМИЧЕСКИХ ПРОИЗВОДСТВ

КУРСОВОЕ ПРОЕКТИРОВАНИЕ

по процессам и аппаратам химической технологии на тему:

«Спроектировать ректификационную установку для разделения

бензол – толуол»

Проектировал студент

гр. Мху – 06 – 1

Руководитель проекта

Подоплелов Е. В.

Ангарск, 2009

СОДЕРЖАНИЕ

1 ТЕХНОЛОГИЧЕСКАЯ СХЕМА

2 ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ АППАРАТА

2.1 Материальный баланс колонны

2.2 Пересчет массовых долей

2.3 Расчет рабочего флегмового числа

2.4 Расчет физико-химических параметров процесса колонны

2.5 Определение диаметра колонны

2.6 Определение тангенса угла наклона

2.7 Определение высоты колонны

2.8 Гидравлический расчет колонны

2.9 Расчет патрубков

2.10 Расчет кипятильника

СПИСОК ЛИТЕРАТУРЫ

Ректификация – частичное или полное разделение гомогенных жидких смесей на компоненты в результате различия их летучести и противоточного взаимодействия жидкости, получаемой при конденсации паров, и пара, образующегося при перегонке.

Ректификация широко распространена в химической технологии и применяется для получения разнообразных продуктов в чистом виде, а также для разделения газовых смесей после их сжижения (разделение воздуха на кислород и азот, разделение углеводородных газов и др.).

Процесс ректификации не применяется при разделении чувствительных к повышенным температурам веществ, при извлечении ценных продуктов или вредных примесей из сильно разбавленных растворов, разделении смесей близкокипящих компонентов.

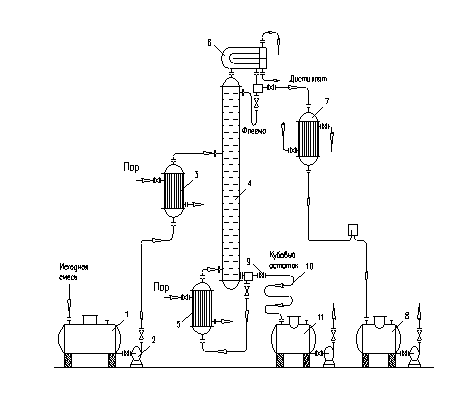

Технологическая схема процесса ректификации представленная на рис.1.

Исходную смесь из промежуточной емкости-1 центробежным насосом-2 подают в теплообменник-3, где подогревают до температуры кипения и подают в колонну на ту тарелку, где кипит смесь того же состава хF, т.е. на верхнюю тарелку нижней исчерпывающей части колонны. Верхняя часть колонны называется укрепляющей по легколетучему компоненту.

Внутри ректификационной колонны-4 расположены контактные устройства в виде тарелок или насадки. Снизу вверх по колонне движется пар, поступающий из выносного куба – испарителя (кипятильника)-5 (куб – испаритель может размещаться и непосредственно под колонной). На каждой тарелки происходит частичная конденсация пара труднолетучего компонента и за счет конденсации – частичное испарение легколетучего компонента. Начальный состав пара примерно равен составу кубового остатка хW, т.е. обеднен легколетучим компонентом. Таким образом, пар, выходящий из куба – испарителя и представляющий собой почти чистый труднолетучий компонент, по мере движения вверх обогащается легколетучим компонентом и покидает колонну в виде почти чистого пара легколетучего компонента. Для полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой) состава хР, получаемой в дефлегматоре-6 путем конденсации пара, выходящего из колонны. Пар конденсируется в дефлегматоре, охлаждаемом водой. Часть конденсата выводится из дефлегматора в виде готового продукта разделения – дистиллята, который охлаждается в теплообменнике-7 и направляется в промежуточную емкость-8. Флегма, стекая по колонне и взаимодействуя с паром, обогащается труднолетучим компонентом.

Из куба – испарителя отводят нижний продукт или кубовый остаток.

Из кубовой

части колонны насосом-9 непрерывно выводится кубовая жидкость – продукт,

обогащенный труднолетучим компонентом, который охлаждается в теплообменнике-10

и направляется в емкость-11.

Из кубовой

части колонны насосом-9 непрерывно выводится кубовая жидкость – продукт,

обогащенный труднолетучим компонентом, который охлаждается в теплообменнике-10

и направляется в емкость-11.

Рис. 1. Технологическая схема ректификационной установки

2 ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ АППАРАТА

2.1 Материальный баланс колонны

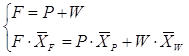

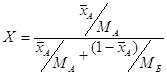

Производительность колонны по дистилляту Р и кубовому остатку W определяется из уравнений материального баланса:

,

,

где F, Р, W – расход исходной смеси, дистиллята, кубового остатка, кг/с;

ХF, ХР, ХW – концентрация низкокипящего компонента в исходной смеси, кубовой остатке и дистилляте.

F = 10000 кг/ч = 2,78 кг/с

= 1,26 кг/с

= 1,26 кг/с

W = 2,78 – 1,26 = 1,52 кг/с

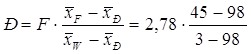

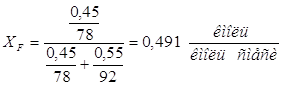

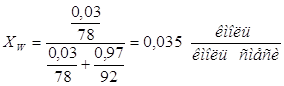

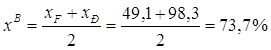

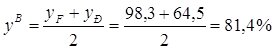

Пересчет массовых долей в мольные:

,

,

где MA и MБ – молярные массы низкокипящего (бензол) и высококипящего (толуол) компонентов, кг/кмоль.

2.3 Расчет рабочего флегмового числа

Для технологического расчета ректификационной колонны необходимо построить равновесную зависимость между жидкостью и паром для смеси в координатах У–X и t–X,У.

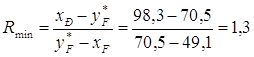

Определяем минимальное флегмовое число:

![]() – концентрация легколетучего

компонента в паре, находящегося в равновесии с исходной смесью XF (графика У–X). = 70,5 %

– концентрация легколетучего

компонента в паре, находящегося в равновесии с исходной смесью XF (графика У–X). = 70,5 %

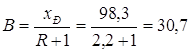

Рабочее флегмовое число

определяется как ![]() ,

,

где β – коэффициент избытка флегмы (β = 1,02÷3,5).

Определяется рабочее флегмовое

число R, отрезок B, число теоретических тарелок в колонне nT, путем вписывания «ступенек» между

равновесной и рабочими линиями. Рабочие линии строятся для каждого отрезка ![]() . Результаты расчетов

заносим в таблицу 2.

. Результаты расчетов

заносим в таблицу 2.

Таблица 2

|

β |

R |

В |

nТ |

пТ (R + 1) |

| 1,2 | 1,56 | 38,4 | 17,8 | 45,57 |

| 1,5 | 1,95 | 33,3 | 14,2 | 41,89 |

| 1,8 | 2,34 | 29,4 | 12,5 | 41,75 |

| 2,5 | 3,25 | 23,1 | 11 | 46,75 |

| 3,5 | 4,08 | 19,4 | 10,3 | 52,33 |

| 4,5 | 5,4 | 15,4 | 9,5 | 60,8 |

Строится график в

координатах ![]() и из точки минимума на

кривой определяется оптимальное рабочее флегмового число R: Rопт = 2,2 при

и из точки минимума на

кривой определяется оптимальное рабочее флегмового число R: Rопт = 2,2 при

![]()

2.4 Расчет физико-химических параметров процесса колонны

Средние массовые расходы жидкости для верхней и нижней частей колонны определяются из соотношений:

LB = P · R = Ф = 4421 · 2,2 = 9726,2 кг/ч

LH = Ф + F = P · R + F = 9726,2 + 10000 = 19726,2 кг/ч

Средний расход пара по колонне постоянен:

G = P · (R + 1) = 4421 · (2,2 + 1) = 14147,2 кг/ч

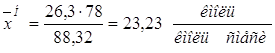

средние концентрации жидкости:

![]()

средние концентрации пара:

где ![]() ;

; ![]() ;

; ![]() (график Х-У).

(график Х-У).

По диаграмме ![]() при средних концентрациях

пара и жидкости определяются средние температуры пара, °С:

при средних концентрациях

пара и жидкости определяются средние температуры пара, °С:

![]()

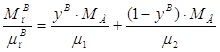

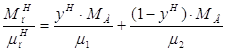

а) средние мольные массы жидкости:

![]() ;

;

![]()

б) средние мольные массы пара:

![]() ;

;

![]()

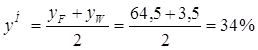

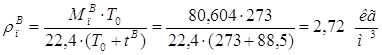

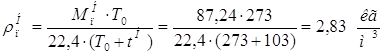

в) средние плотности пара:

;

;

,

,

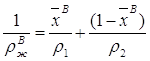

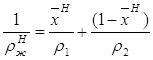

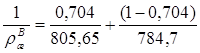

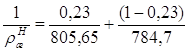

г) средние плотности жидкости:

![]()

;

;  ,

,

где ρ1 и ρ2 – плотности массы соответственно низкокипящего и

высококипящего компонентов при температурах ![]() =

88,5ºС и

=

88,5ºС и ![]() = 103ºС

= 103ºС

![]() и

и ![]() – среднее массовые концентрации

жидкости вверху и внизу колонны:

– среднее массовые концентрации

жидкости вверху и внизу колонны:

;

;  ,

,

;

; ![]() =

800 кг/м3

=

800 кг/м3

;

; ![]() =

787,4 кг/м3

=

787,4 кг/м3

д) средние вязкости пара:

;

;

где ![]() и

и ![]() – среднее мольные массы

пара в верху и низу колонны, кг/кмоль;

– среднее мольные массы

пара в верху и низу колонны, кг/кмоль;

![]() и

и ![]() вязкости низкокипящего и высококипящего компонентов паровой смеси при

температурах

вязкости низкокипящего и высококипящего компонентов паровой смеси при

температурах ![]() и

и ![]() , мПа·с

, мПа·с

,

, ![]() 0,92 ·

10-2 мПа·с;

0,92 ·

10-2 мПа·с;

,

, ![]() 0,923·

10-2 мПа·с

0,923·

10-2 мПа·с

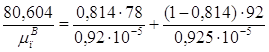

е) средние вязкости жидкости:

![]() ,

,

где ![]() и

и ![]() – вязкости НК и ВК

компонентов жидкости при

– вязкости НК и ВК

компонентов жидкости при ![]() , мПа·с

(табл. 2).

, мПа·с

(табл. 2).

![]() ;

; ![]()

![]() ;

; ![]()

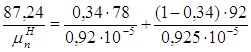

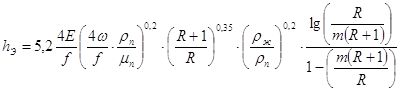

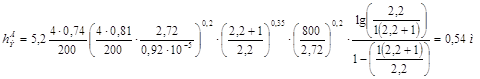

2.5 Определение диаметра колонны

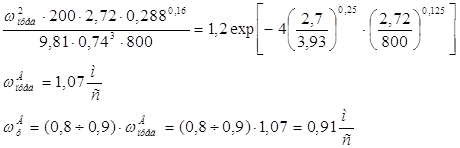

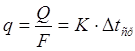

Рабочая скорость пара для насадочной колонны:

,

,

где ρп и ρж – плотность пара и жидкости.

Насадка – Кольца Рашига 25х25х3.

f=200м2/м3

Е=0,74 м2/м3

Низ колонны:

Верх колонны:

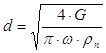

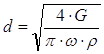

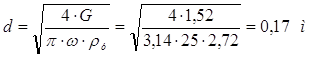

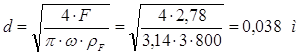

Диаметр колонны рассчитывают отдельно для верхней и нижней частей колонны:

Рассчитанные диаметры верхней и нижней частей колонны отличаются друг от друга на 3,5% < 10%, принимаем колонну одного диаметра, равного: D=1600 мм.

Принимаю d аппарата равным 1600 мм с насыпной насадкой, перераспределительными тарелками типа ТСН-ll (ОСТ 26-705-73) и распределительной тарелкой типа ТСН-lll (ОСТ 26-705-73).

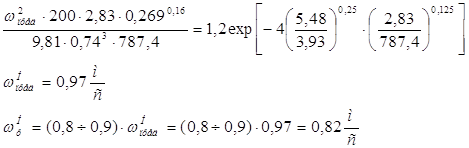

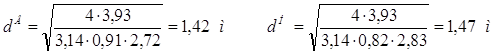

Рабочая скорость пара в колонне при выбранном диаметре:

![]()

2.6 Определение тангенса угла наклона

Коэффициент массопередачи зависит от угла наклона кривой равновесия, причем этот угол является переменной величиной. Поэтому линию равновесия из графика Х-У (рис. 1) разбивают на равные участки вертикальными линиями, проведенными через точки Х1 = 0,1; Х2= 0,2 и т. д. Для каждого участка определяют тангенс угла наклона отрезка кривой равновесия:

![]()

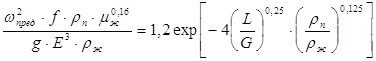

2.7 Определение высоты колонны Расчет высоты насадки методом ВЭТТ:

Действительная высота насадки:

![]()

![]()

Общая высота насадки:

![]()

Высота колонны определяется по формуле:

![]() ,

,

где ![]() ,

, ![]() – высота соответственно сепарационной

части колонны, расстояние между днищем колонны и тарелкой.

– высота соответственно сепарационной

части колонны, расстояние между днищем колонны и тарелкой.

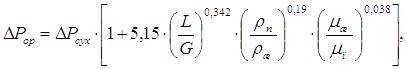

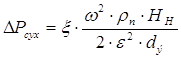

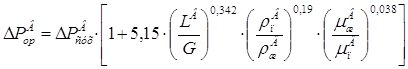

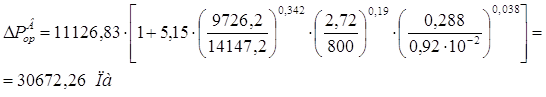

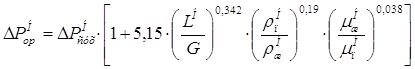

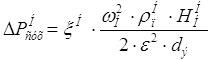

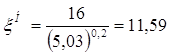

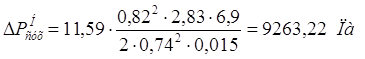

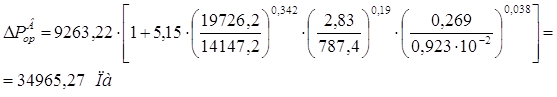

2.8 Гидравлическое сопротивление слоя орошаемой насадки

где ![]() - гидравлическое

сопротивление сухой насадки, Па.

- гидравлическое

сопротивление сухой насадки, Па.

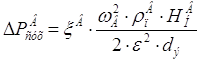

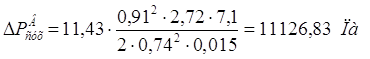

,

,

где ![]() - свободный объём насадки,

- свободный объём насадки,

![]() =0,74 м3/м3;

=0,74 м3/м3;

![]() - эквивалентный диаметр насадки,

- эквивалентный диаметр насадки, ![]() =0,015 м;

=0,015 м;

![]() - коэффициент сопротивления сухой

насадки.

- коэффициент сопротивления сухой

насадки.

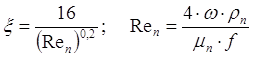

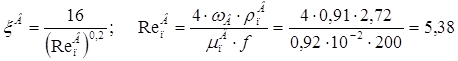

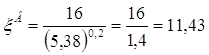

,

,

где ![]() - удельная поверхность

насадки,

- удельная поверхность

насадки, ![]() =200 м2/м3.

=200 м2/м3.

Гидравлическое сопротивление для верхней части колонны:

Гидравлическое сопротивление для нижней части колонны:

Общее гидравлическое сопротивление для всей колонны:

![]()

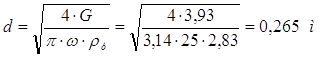

2.9 Расчет патрубков

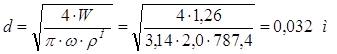

Внутренний диаметр патрубка определяется из уравнений расхода:

![]() , откуда

, откуда  ,

,

где G – массовый расход перекачиваемой среды, кг/с;

ρ – плотность среды, кг/м3;

ω – скорость движения жидкости, м/с

Внутренний диаметр штуцера для вывода дистиллята из колонны:

Стандартный диаметр патрубка dу = 200 мм (наружный диаметр 219 мм, толщина стенки 6 мм).

Внутренний диаметр штуцера для ввода пара в колонну:

Стандартный диаметр патрубка dу = 300 мм (наружный диаметр 325 мм, толщина стенки 8 мм).

Внутренний диаметр штуцера на входе исходной смеси в колонну:

,

,

Стандартный диаметр патрубка dу = 100 мм (наружный диаметр 108 мм, толщина стенки 5 мм) [2, прил. 7].

Внутренний диаметр штуцера на выходе кубового остатка из колонны:

Стандартный диаметр патрубка dу = 80 мм (наружный диаметр 89 мм, толщина стенки 4 мм).

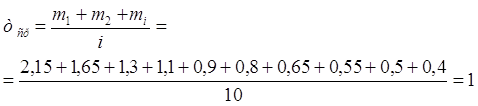

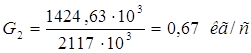

2.10 Расчет кипятильника

Исходные данные:

Количество паров воды для конденсации G1 = 3,93 кг/с; удельная теплота парообразования смеси (толуола) r1 = 362,5 кДж/кг при температуре кипения tк = 110ºС. В качестве теплоносителя использовать водяной пар с абсолютным давлением 5 кгс/см2. Влияние примеси бензола на теплоотдачу не учитывать.

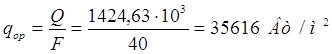

Тепловая нагрузка аппарата:

Q = G1 · r1 = 3,93 · 362,5·103 = 1424,63·103 Вт

Расход воды:

G2 = ![]() ,

,

где r2=2117·103 Дж/кг – удельная теплота парообразования водяного пара при температуре конденсации tконд=151,1 ºС

Средняя разность температур:

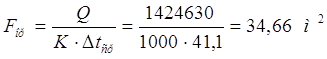

![]()

Примем ориентировочный коэффициент теплопередачи от конденсирующего пара к воде (конденсатор) (4, табл. 3) Кор = 1000 Вт/м2·К, тогда требуемая площадь поверхности теплообменника:

Поверхность, близкую к ориентировочной имеет теплообменник с высотой труб Н=2,0 м и диаметром кожуха D=0,6 м и поверхностью теплообмена F=40 м2. Испарители могут быть только одноходовыми, с диаметром труб d=25x2 мм.

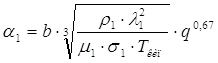

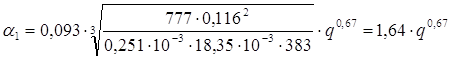

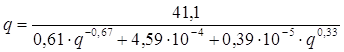

Проведу уточненный расчет:

,

,

где ρ1=777 кг/м2 ; λ1=0,116 Вт/(м ·К); μ=0,251 ·10-3 Па·с; σ1=18,35·10-3 Н/м - физико-химические характеристики жидкого толуола при tкип=110ºС

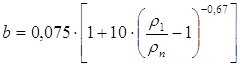

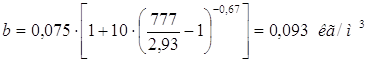

Значение коэффициента b определяется по формуле:

,

,

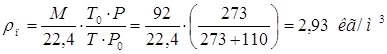

где ρп плотность паров толуола, при tкип=110ºС

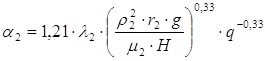

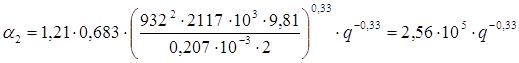

Коэффициент теплоотдачи для пара, конденсирующегося на наружной поверхности труб высотой Н, определяется:

,

,

где ρ2=932 кг/м2 ; λ2=0,683 Вт/(м ·К); μ2=0,207 ·10-3 Па·с – физико-химические характеристики конденсата воды при tконд=132,9ºС

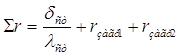

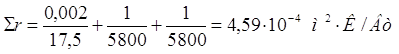

Сумма термических сопротивлений стенки и загрязнений:

,

,

где ![]() - толщина стенки,

- толщина стенки, ![]() мм;

мм;

λст теплопроводность нержавеющей стали, λст =17,5 Вт/(мК)

Коэффициент теплопередачи:

Удельная тепловая нагрузка:

откуда

![]()

Это уравнение решается графически, задаваясь значением q. В качестве первого приближения принимается ориентировочное значение удельной тепловой нагрузки:

q=40000 Вт/м2 у =2,55

q=38000 Вт/м2 y =0,93

q=37000 Вт/м2 y =0,15

при у=0 q=36800 Вт/м2

Требуемая поверхность F=1424630/36800=38,71 м2

Выбранный из каталога теплообменник с F=40 м2; D=600 мм; Z=1; n=257; H=2,0 м; d=25x2 мм подходит, так как присутствует запас поверхности.

1. К.Ф. Павлов, П.Г. Романков, А.А. Носков. Примеры и задачи по курсу процессов и аппаратов химической технологии. – Л.: Химия, 1987.

2. Методические указания по курсовому проектированию процессов и аппаратов химической технологии. «Расчет ректификационной установки непрерывного действия». Ангарск, АГТА, 2000.

3. Основные процессы и аппараты химической технологии: Пособие по проектированию. Под ред. Ю.И. Дытнерского, 2-е изд., перераб. и дополн.- М.: Химия, 1991.

4. Расчет теплообменников. Справочно-методические указания по курсовому проектированию процессов и аппаратов химической технологии. Составили: Л. И. Рыбалко, Л. В. Щукина. Ангарская государственная техническая академия. – Ангарск: АГТА, 2001.

© 2009 База Рефератов